Konstruktionsmerkmale eines Wechselstrom-Lichtbogenofens

Konstruktionsmerkmale eines Wechselstrom-Lichtbogenofens

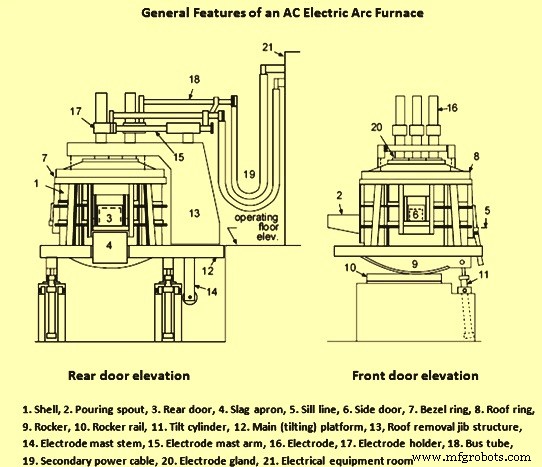

Elektrolichtbogenöfen (EAF), die für die Stahlherstellung verwendet werden, wenden Hochstrom- und Niederspannungselektroenergie auf die Beschickungsmaterialien an und schmelzen und veredeln sie dadurch. EAF ist ein Chargenofen, der aus einem mit feuerfestem Material ausgekleideten Behälter besteht, der mit einem einziehbaren Dach bedeckt ist, durch das Elektroden in den Ofen eintreten. Allgemeine Merkmale eines typischen Wechselstrom-Lichtbogenofens sind in Abb. 1 dargestellt.

Abb. 1 Allgemeine Merkmale eines Wechselstrom-Lichtbogenofens

EAF hat einen großen schalenförmigen Körper mit einem schalenförmigen Herd. Die Schale hat innen eine feuerfeste Auskleidung. Der Reaktionsraum des Ofens ist von oben durch ein abnehmbares Dach aus feuerfesten Steinen abgedeckt, das von einem Dachring gehalten wird. Es wird mit einem Dreiphasen-Wechselstrom (AC) gespeist und hat drei Graphitelektroden, die durch flexible Kabel und wassergekühlte Kupferrohre verbunden sind.

Das Design von Elektrolichtbogenöfen hat sich in den letzten Jahren stark verändert. Der Schwerpunkt wurde darauf gelegt, Öfen größer zu machen, die Leistungsaufnahmeraten in den Ofen zu erhöhen und die Geschwindigkeit der Ofenbewegungen zu erhöhen, um die Abschaltzeit im Ofenbetrieb zu minimieren.

Moderne Stahlschmelzwerke mit EAFs verwenden normalerweise eine Mezzanine-Ofeninstallation. Bei dieser Art von Installation befindet sich der Ofen auf einer oberen Ebene über dem Fertigungsboden. Der Ofen wird auf einer Plattform getragen, die mehrere unterschiedliche Konfigurationen annehmen kann. In der Konfiguration mit halber Plattform sind die Elektrodensäulenhalterung und das Dachhebegerüst während des Betriebs und des Abstichs an der neigbaren Plattform angelenkt. Beim Beschicken des Ofens wird die komplette Baugruppe angehoben und geschwenkt. Dieses Design ermöglicht die kürzeste Elektrodenarmkonfiguration. Bei der Konstruktion mit vollständiger Plattform wird die Elektrodensäulenhalterung und die Dachanhebebaugruppe vollständig auf der Plattform getragen

Die verschiedenen Komponenten von EAF fallen in die funktionellen Gruppen von (i) Ofenstrukturen zur Eindämmung von Schrott und flüssigem Stahl, (ii) Komponenten, die die Bewegung des Ofens und seiner Hauptbauteile ermöglichen, (iii) Komponenten, die die Versorgung unterstützen elektrische Energie für den EAF und (iv) zusätzliche Prozessausrüstung, die sich auf dem Ofen oder an seiner Peripherie befinden kann.

Ofenstrukturen

EAF hat eine zylindrische Form. Sein Boden besteht aus einer kugelförmigen Bodenschale. Der darauf sitzende Mantel ist zylindrisch und die Ofendecke eine abgeflachte Kugel. Der Ofenboden sitzt auf einem Wiegenarm, der ein gebogenes Segment mit gezahnten Zähnen hat. Dieses Segment sitzt auf einer Schiene. Wenn der Kippzylinder ausgefahren wird, schaukelt der Ofen nach vorne, um den Ofen abzustechen. Zum Entfernen von Schlacke aus dem Ofen wird der Ofen nach hinten gekippt, wozu der Kippzylinder vollständig eingefahren wird.

EAFs sind heutzutage von der Split-Shell-Konstruktion. Bei dieser Konstruktion kann der obere Teil des Ofenmantels schnell entkoppelt und vom Boden entfernt werden. Dadurch wird die Ausfallzeit beim Wechsel der Oberschale stark minimiert. Nach dem Entfernen der oberen Schale kann auch der Ofenboden relativ schnell ausgetauscht werden.

Die Ofenseitenwand über der Schlackenlinie besteht normalerweise aus wassergekühlten Platten. Diese Platten werden an einem wassergekühlten Käfig aufgehängt, der sie trägt. Wassergekühlte Platten ermöglichen eine sehr große Wärmezufuhr zum Ofen, ohne die Ofenstruktur zu beschädigen. Zu den Parametern, die einen starken Einfluss auf die Lebensdauer der Paneele haben, gehören Wassermenge und -qualität, Wasserdurchflussrate und -geschwindigkeit, Einlasswasserdruck und Druckabfall über das Paneel, Rohr/Paneel-Konstruktionsmaterial und Rohrdurchmesser. Wassergekühlte Panels müssen hohen thermischen und mechanischen Belastungen standhalten.

Das Ofendach ist entweder kuppelförmig oder ähnelt einem flachen Kegelabschnitt, wie es bei wassergekühlten Dächern, die in der modernen Praxis verwendet werden, üblicher ist. Das Dach besteht aus einem wassergekühlten Dachring, der den äußeren Umfang des Dachkäfigs bildet. Dieser Korb dient als Teil der Hebekonstruktion für das Dach. In diesen Käfig werden wassergekühlte Platten eingesetzt, die in der Mitte eine zylindrische Öffnung haben. Der feuerfeste Deltaabschnitt wird eingesetzt, um diese Öffnung zu füllen. Dieser Delta-Abschnitt hat eine minimale Öffnung um die Elektroden herum, ohne dass die Gefahr einer Lichtbogenbildung zwischen den Elektroden und den wassergekühlten Platten besteht. Das gesamte Ofendach ist von der Dachliftsäule freitragend. Typischerweise können Dach und Elektrodenträger gemeinsam oder unabhängig voneinander geschwenkt werden. Der Elektrodenhub ermöglicht, dass die Elektroden geschwenkt werden, während das Dach auf dem Ofenmantel ruht, was ein Entfernen und Ersetzen des Deltaabschnitts ohne Entfernen des Dachs ermöglicht. In der Regel wird für eine Vollbühnenausführung eine Schwenkstütze mit Drehlager, Laufrad und Ausleger verwendet. Für größere Öfen wird ein Dach-Hubgerüst verwendet.

Der Ofenboden besteht aus einem Stahlmantel mit mehreren Feuerfestschichten. Der Ofenboden besteht aus einem kugelförmigen Plattenabschnitt. Dieser Abschnitt ist feuerfest ausgekleidet, wobei die Auskleidung normalerweise aus einer Sicherheitsauskleidung mit einer gerammten Arbeitsauskleidung oben besteht. In den Öfen, in denen Gasrührelemente im Ofenboden installiert sind, werden spezielle Taschenblöcke während der Installation der Sicherheitsausmauerung aus Ziegeln installiert. Alternativ werden Rührelemente abgesenkt und mit feuerfestem Material um sie herum gerammt. Im Ofenunterteil befindet sich auch der Abstichmechanismus.

Für den Ofenbetrieb sind in der Regel mehrere Öffnungen vorgesehen. Am offensichtlichsten sind die drei Elektrodenöffnungen, die es den Elektroden ermöglichen, durch das Dach in den Ofen zu gelangen. Zusätzlich ist ein viertes Loch in der Ofendecke vorgesehen, um eine Absaugung der Ofendämpfe zu ermöglichen. Ein fünftes Loch kann aus mehreren Gründen vorgesehen werden, wie z. B. kontinuierliche DRI/HBI-Einspeisung, Kohleinjektion oder Kalkinjektion. Diese Löcher befinden sich hoch oben im Ofen und beeinträchtigen daher das Eindringen von Luft in den Ofen nicht so sehr wie niedrigere Öffnungen. Die unteren Öffnungen im Ofen umfassen das mit Sand gefüllte Abstichloch und die Schlackentür. Die Schlackentür wurde ursprünglich vorgesehen, um die Schlacke aus dem Ofen dekantieren zu können. In modernen Öfen dient es auch als Zugang zum Ofen für Oxy-Fuel-Brenner und Sauerstofflanzen. Üblicherweise sind um den Umfang des Ofenmantels auch mehrere Öffnungen für Brenner vorgesehen. Gelegentlich kann eine Öffnung hoch oben an der Ofenseitenwand bereitgestellt werden, um einer wassergekühlten Entkohlungslanze Zugang zum Ofen zu ermöglichen. Andere Öffnungen können tief in der Ofenseitenwand oder tatsächlich im Ofenherd vorgesehen sein, um das Einblasen von Inertgasen, Sauerstoff, Kalk oder Kohlenstoff zu ermöglichen.

Ofenbewegungen

Für den EAF-Betrieb ist es erforderlich, dass sich mehrere der Ofenkomponenten bewegen. Zu den typischen Bewegungsanforderungen gehören das Anheben/Drehen des Dachs zum Einbringen von Schrott, das Anheben/Absenken und Schwenken der Elektrode zum Einbringen von Schrott, das Anheben/Absenken der Elektrode für die Lichtbogenregulierung, das Kippen des Ofens nach vorne zum Abstich, das Auf-/Abklappen der Schlackentür zum Entschlacken, Kippen des Ofens nach hinten zum Entfernen von Schlacke, Klemmen/Lösen der Elektrode zum Einstellen der Arbeitslänge der Elektrode und Bewegen von Hilfssystemen wie der Brennerlanze.

Der EAF wird sowohl zum Abstich als auch zum Entschlacken gekippt. Während des Ofenabstichs ist der maximale Vorwärtskippwinkel abhängig von der Art des Ofenbodens. Beim herkömmlichen Ausguss muss der Ofen in einem Winkel von 45 Grad gekippt werden, um den Ofen vollständig anzuzapfen. Bei Bodenabstichöfen beträgt der maximale Neigungswinkel normalerweise 15 bis 20 Grad. Eine wichtige Voraussetzung für den schlackenfreien Abstich ist, dass der Ofen schnell zurückgekippt werden kann, sobald Schlacke in die Pfanne übergeht. Die typische maximale Vorwärtsneigungsgeschwindigkeit beträgt 1 Grad pro Sekunde und die Rückwärtsneigungsgeschwindigkeit 3 bis 4 Grad pro Sekunde.

Normalerweise werden Ofenbewegungen unter Verwendung eines zentralen hydraulischen Systems durchgeführt, das Antriebskraft bereitstellt. Das Hydrauliksystem besteht aus einem zentralen Behälter, Filtern, einem Akkumulator, Hydraulikventilen und Hydraulikleitungen. Wenn Hydraulikflüssigkeit Ventile in einer von zwei Richtungen innerhalb eines gegebenen Kreislaufs passiert, werden Hydraulikzylinder ausgefahren oder zusammengezogen, um eine Bewegung verschiedener mechanischer Komponenten bereitzustellen. Ohne ausreichenden Flüssigkeitsfluss und Druck innerhalb eines Kreislaufs ist keine Bewegung möglich. Daher können Probleme wie niedriger Flüssigkeitsstand, niedriger Speicherdruck, Systemlecks, Flüssigkeitsverschlechterung aufgrund von Überhitzung, Ansammlung von Feststoffen in Ventilen oder Hydraulikleitungen und Verschleiß mechanischer Komponenten zu einer schlechten Systemleistung und in einigen Fällen zu einem Systemausfall führen.

Ofenkühlwassersystem

Das Kühlwassersystem ist wichtig und integraler Bestandteil des EAF-Betriebs. Es gibt mehrere Kühlsysteme. Einige Vorgänge, wie z. B. Transformatorkühlung, Delta-Closure-Kühlung, Sammelrohrkühlung und Elektrodenhalterkühlung, erfordern extrem sauberes, hochwertiges Kühlwasser. Diese Systeme bestehen in der Regel aus einem geschlossenen Kreislauf, der Wasser durch diese empfindlichen Geräteteile leitet. Das Wasser im geschlossenen Kreislauf durchläuft einen Wärmetauscher, um Wärme abzuführen. Der Kreislauf auf der Seite des offenen Kreislaufs des Wärmetauschers fließt typischerweise zu einem Kühlturm zur Energiedissipation. Andere wassergekühlte Elemente, wie z. B. Ofenseitenplatten, Dachplatten, Abgassystemleitungen, Ofenkäfige usw., erhalten typischerweise Kühlwasser von einem Kühlturm.

Der Kühlkreislauf besteht typischerweise aus Versorgungspumpen, Rückförderpumpen, Filtern, Kühlturmzellen und Durchflussüberwachungsinstrumenten. An empfindlichen Ausrüstungsteilen sind normalerweise Instrumente zum Messen und Überwachen der Kühlwasserströmungsrate und -temperatur installiert. Bei wassergekühlten Geräten kann eine Unterbrechung des Durchflusses oder unzureichende Wassermengen zu einer starken thermischen Überlastung und in einigen Fällen zu einem katastrophalen Ausfall führen.

Schmiersystem

Normalerweise verfügt der EAF über ein automatisches Schmiersystem, das verschiedene bewegliche Teile basierend auf verschiedenen Vorgängen, die während der Wärmeerzeugung auftreten, schmiert. Beispielsweise werden einige Teile alle drei Dachschwenks nach dem Klopfen geschmiert. Einige Komponenten wie Wälzlager sind für den Ofenbetrieb kritisch und werden regelmäßig von Hand geschmiert. Einige schwer zugängliche Stellen werden mit Schläuchen und Fernblöcken versorgt.

Hilfssysteme

EAF verfügt über mehrere Hilfssysteme, die für den Betrieb und die Leistung des Ofens von wesentlicher Bedeutung sind. Diese Systeme werden im Folgenden beschrieben.

- Sauerstofflanzensystem – Die Verwendung von Sauerstoff in EAF hat in der jüngeren Vergangenheit stark zugenommen. In der Vergangenheit, als ein Sauerstoffverbrauch von weniger als 10 m³ pro Tonne Stahl üblich war, wurde der Stechvorgang manuell mit einer verbrauchbaren Rohrlanze durchgeführt. Moderne EAF verwenden automatische Lanzen und viele Anlagen verwenden jetzt eine nicht verbrauchbare, wassergekühlte Lanze zum Einblasen von Sauerstoff in den Stahl. Viele dieser Lanzen können auch Kohlenstoff injizieren.

- Kohlenstoffinjektionssystem – Moderne EAF verfügen normalerweise über Einrichtungen zur Kohlenstoffinjektion. Kohlenstoff ist entscheidend für den Schlackenschaumbetrieb, der für den Betrieb von Hochleistungsöfen erforderlich ist.

- Oxy-Brennstoff-Brennersystem – Oxy-Brennstoff-Brenner gehören heute fast zur Standardausrüstung großer Hochleistungsöfen. Sie erfüllen eine wichtige Funktion, indem sie ein schnelles Schmelzen des Schrotts in den kalten Stellen sicherstellen und dafür sorgen, dass Schrotteinstürze auf ein Minimum reduziert werden, um Elektrodenbruch zu minimieren. In Öfen mit großem Durchmesser sind Oxy-Fuel-Brenner unerlässlich, um eine gleichmäßige Einschmelzung zu gewährleisten. Das größte Wartungsproblem für Brenner besteht darin sicherzustellen, dass sie nicht mit Metall oder Schlacke verstopft werden. Je näher die Brenner am Bad montiert sind, desto größer ist das Risiko, dass sie im Niedriglastmodus verstopft werden. Einige Brenner sind direkt in der wassergekühlten Platte montiert, während andere in einem Kupferblock montiert sind. Wenn Brenner mit hoher Geschwindigkeit gegen große Schrottstücke gefeuert werden, kann die Flamme auf den Ofenmantel zurückschlagen und die wassergekühlte Platte beschädigen. Daher ist der Verkleidungsbereich um die Brenneröffnung herum auf Verschleiß zu inspizieren.

- Elektrodensprühkühlsystem – Es ist üblich, dass Elektroden ein Sprühkühlsystem haben, um die Elektrodenoxidation zu reduzieren. Sprühringe lenken Wassersprays auf die Elektrode unterhalb der Elektrodenklemme und das Wasser läuft an der Elektrode herunter und kühlt sie. Sprühringe können den gesamten Elektrodenverbrauch um 10 % bis 20 % reduzieren. Die Sprühkühlung verbessert auch die Lebensdauer des Elektrodenhalters und die umgebende Isolierung. Durch die Reduzierung der Strahlung von der Elektrode wird auch die Lebensdauer von Stromkabel, Luftschlauch und Hydraulikschlauch verbessert.

- Temperaturprobensystem – Das Einweg-Thermoelement zur Temperaturmessung ist ein integraler Bestandteil der Verfolgung des Fortschritts während des Laufs. Einwegsonden werden auch zur Verfolgung des Kohlenstoffgehalts im Bad und des Gehalts an gelöstem Sauerstoff im Stahl verwendet. Einwegsonden sind typischerweise in Papphülsen montiert, die auf eine Stahlsonde (Stange) geschoben werden, die interne elektrische Kontakte hat. Die Einwegsonde überträgt ein elektrisches Signal an den Stahlstab, der das Signal wiederum an eine elektronische Einheit zur Auswertung weiterleitet. Fast alle Sonden sind auf eine genaue Temperaturmessung angewiesen, um den Kohlenstoff- oder Sauerstoffgehalt genau zu berechnen.

- Abgasevakuierungssystem – Frühzeitige Abgasevakuierungssysteme wurden installiert, um den Ofenbedienern zu helfen, zu sehen, was in und um den Ofen herum passiert. Seitdem hat sich das Abgassystem erheblich weiterentwickelt, und viele moderne EAF-Werkstätten verwenden jetzt das vierte Loch für das direkte Ofengehäuse-Evakuierungssystem (DES). DES-Systeme bestehen aus wassergekühltem Kanal, Sprühkühlung, Trockenkanal und normalerweise einem dedizierten Booster-Lüfter. Ausreichender Tiefgang ist erforderlich, um einen angemessenen Verschmutzungsschutz zu gewährleisten. Übermäßige Werkstattemissionen bereiten dem Kranführer während der Ofenbeschickung Schwierigkeiten. Übermäßige Emissionen um die Elektrodenanschlüsse herum können zu Schäden an Schläuchen, Kabeln, Elektrodenhaltern, Ofendelta, feuerfestem Dach und Elektrodensprühkühler führen und den Elektrodenverschleiß beschleunigen. Übermäßige Staubansammlung kann auch Lichtbögen zwischen Elektrodenphasen verursachen. Emissionen am Dachring können zu einem Verzug der Dachringstruktur führen. Übermäßige Kohlenmonoxidemissionen in das sekundäre Überdachungssystem können zu Explosionen in den stromabwärts gelegenen Rohrleitungen führen.

Elektrische Systeme

Elektrische Systeme in einer EAF-Werkstatt bestehen normalerweise aus einem Primärsystem, das aus einem Hof-Abwärtstransformator besteht, der Strom aus dem Netz erhält, um den Strom nach dem Herunterschalten zum EAF-Transformator einzuspeisen. Der Hauptschalter am Primärsystem trennt die elektrischen Systeme am EAF vom Netz. Auf der Sekundärseite des primären elektrischen Systems sind normalerweise ein Vakuumschalter und ein motorisierter Trennschalter vorgesehen, um den sekundären Ofentransformator von der primären Stromversorgung zu trennen.

Der Vakuumschalter ist ein langlebiger Schalter, der es ermöglicht, den sekundären Stromkreis entweder unter Last oder ohne Last zu unterbrechen. Vakuumschalter sind normalerweise für 40.000 Betätigungen oder vier Jahre ausgelegt, aber normalerweise erreichen solche Schalter eine Lebensdauer von 200.000 Betätigungen ohne Wartung. Die Hauptursache für den Ausfall eines Vakuumschalters ist ein Metallbalg, der von einem Vakuum umgeben ist und zur Abdichtung des beweglichen Kontakts dient. Sobald diese Dichtung zu verschleißen beginnt, tritt ein Vakuumleck auf und macht es schwierig, die primäre Stromversorgung angemessen von der sekundären zu trennen.

Der motorisierte Trennschalter ist typischerweise ein motorisierter Messerschalter, der in der Lage ist, den EAF physisch von der primären Stromversorgung zu trennen. Die Messerschalter sind bei unbelastetem Ofen (Vakuumschalter offen, Elektroden angehoben) eingefahren, damit zwischen den Messern auf beiden Seiten des Schalters kein Lichtbogen entsteht.

EAF-Transformator

Der EAF-Transformator empfängt die primäre Niederstrom-Hochspannungsleistung und wandelt diese in eine Hochstrom-Niederspannungsleistung zur Verwendung im EAF um. Der zuverlässige Betrieb des EAF hängt vollständig vom zuverlässigen Betrieb des EAF-Transformators ab.

Die Transformation der Leistung von der kV-Ebene aus dem Netz auf die im EAF benötigte Spannungsebene erfolgt normalerweise in zwei Stufen. Ein erster Transformator (gelegentlich zwei Transformatoren parallel) transformiert die Spannung von der Hochspannungsleitung auf ein Mittelspannungsniveau (normalerweise 33 kV). Ab der 33-kV-Sammelschiene wird der Lichtbogenofen von einem speziellen, hochbelastbaren Ofentransformator versorgt. Die Sekundärspannung dieses Ofentransformators ist so ausgelegt, dass die Lichtbögen im gewünschten Bereich von Lichtbogenspannungen und -strömen betrieben werden können. Da durch die Wärme unterschiedliche Anforderungen an Lichtbogenspannungs-/Stromkombinationen gestellt werden, ist eine Auswahl an Sekundärspannungen erforderlich. Der Ofentransformator ist zu diesem Zweck mit einem Stufenschalter ausgestattet.

Der Zweck eines Stufenschalters besteht darin, eine Auswahl verschiedener Kombinationen von Spannungen und Strömen für verschiedene Stufen einer Wärme zu ermöglichen. Dies wird erreicht, indem die Anzahl der Windungen der Primärspule geändert wird (die Primärspule nimmt weniger Strom auf, daher ist es einfacher, die Anzahl der Windungen an dieser Spule zu ändern als an der Hochstrom-Sekundärspule). Grundsätzlich hat der Stufenschalter die Form eines motorisierten Kastens mit Kontakten, die den Primärstrom auf verschiedene Teile der Spule um den Eisenkern schalten. Die meisten Stufenschalter sind für den Betrieb unter Last ausgelegt. Normalerweise wird eine „Make-before-break“-Kontaktbewegung verwendet, um eine Stromunterbrechung zu vermeiden. Diese Kontakte unterliegen einer starken Erosion aufgrund von Lichtbögen und müssen daher vorbeugend gewartet werden.

Sekundärer Stromkreis

Der Sekundärkreis des EAF-Elektrosystems besteht aus den folgenden fünf Hauptkomponenten.

- Delta-Verschluss – Der Sekundärkreis des EAF-Transformators endet an Niederspannungsbuchsen, die an dem Delta-Verschluss befestigt sind, der aus einer Reihe von Kupferplatten, Rohren oder beidem besteht. Diese sind so angeordnet, dass die Sekundärwicklungen des Transformators zu einem geschlossenen Stromkreis verbunden sind. Die meisten dieser Geräte befinden sich im Transformatorraum, um eine sichere und saubere Umgebung zu gewährleisten. Der Delta-Verschluss ragt durch die Wand des Raums neben dem EAF hervor, und Anschlüsse sind vorgesehen, um an einem Ende der Ofenstromkabel befestigt zu werden; das andere Ende ist entweder an den stromleitenden Armen des Ofens oder an der Stromschiene befestigt. Bussysteme werden typischerweise an der Wand des Transformatorraums und mit von der Raumdecke abgehängten Edelstahlaufhängungen getragen. Aufhängesysteme für Unterbus- oder Dreiecksabschlüsse werden häufig an der Raumwand mit getrockneten Hölzern unterstützt. Sekundäre Sammelschienensysteme und Dreieckmuffen sind isoliert, um Lichtbögen von Phase zu Phase und von Phase zu Erde insbesondere an den Tragelementen zu verhindern.

- Stromkabel – Die wassergekühlten Ofenstromkabel stellen die einzige flexible Verbindung im Sekundärkreislauf dar. Diese Kabel müssen flexibel sein, um eine Bewegung der Elektrodenarme nach oben und unten und ein Schwingen der Elektrodenarme und des Dachs beim Beschicken des Ofens zu ermöglichen. Die Anschlüsse der Dreiecksmuffe, die sich außerhalb des Traforaums befinden, sind versilbert, um einen sauberen Kontakt für die Stromkabel zu gewährleisten. Die Stromkabel bestehen aus Kupferlitzen, die eine zylindrische Konstruktion bilden, die an beiden Enden des Kabels mit Kupferanschlüssen verlötet ist. Ein Gummimantel um die Außenseite des Kabels lässt Kühlwasser für das Kabel zu. Der Gummischlauch wird an beiden Enden des Kabels mit Edelstahlschellen, vulkanisierten Puffern oder einem Scheuerschutzschlauch befestigt. Der Kühlwasserschlauch ist mit einer Schutzhülle bedeckt, die aus Fiberglas, vulkanisiertem Material und Silikon- oder Aluminiumglasfasermanschetten hergestellt sein kann. Mit fortschreitendem Kabeldesign wurde festgestellt, dass der Strom aufgrund des für Wechselstrombetrieb typischen „Skin-Effekts“ hauptsächlich vom äußeren Teil der Kupferlitzen getragen wurde. Daher wurden die mittleren Litzen durch einen hohlen Gummischlauch ersetzt, was das Kabelgewicht, die Reaktanz und die Kosten des Kabels reduzierte. Später nutzten einige Betriebe diesen Innenkanal auch zur Wasserkühlung.

- Sammelschiene / Stromführender Arm – Es gibt mehrere Konstruktionen für die Anordnung von Elektrodenarm und Sammelschiene. Viele ältere Öfen verwenden eine Armstruktur, die eine elektrisch isolierte Stromschiene trägt. Die Stromschiene stellt die elektrische Verbindung zwischen den Stromkabeln und dem Elektrodenhalter her und besteht normalerweise aus einem starren, runden Kupferrohr. Typischerweise wird das Sammelrohr durch Schraubverbindungen gestützt. Zwischen dem Sammelrohr und den Stützelementen ist eine gute Isolierung erforderlich, um sicherzustellen, dass keine Lichtbogenbildung stattfindet. Busröhren werden normalerweise unter Verwendung von abnehmbaren vorgefertigten Kupferanschlussplatten und -pads an den Stromkabeln befestigt. Für den Abschluss der Stromschiene am Elektrodenhalter und Kontaktpad sind mehrere Konfigurationen verfügbar. Dazu gehören eine Flanschverbindung zum Kontaktpad, ein mit dem Rohr verbundenes Flachmesser zur parallelen Verbindung mit dem Halter und ein runder Kupferrohr-Kontaktpunkt mit dem Steckverbinder. Die Stromschienen können mit dem Halter oder der Kontaktfläche verschraubt werden, oder es kann eine geschmolzene dauerhafte Verbindung verwendet werden. Viele moderne Öfen verwenden stromleitende Arme, bei denen der Arm selbst Elektrizität an den Elektrodenhalter und die Kontaktfläche überträgt. Stromleitende Arme werden üblicherweise aus kupferbeschichtetem Stahl oder Aluminiumlegierungen hergestellt.

- Elektrodenköpfe/Kontaktpads – Elektrodenköpfe und Kontaktpads stellen die endgültige Verbindung zwischen der Stromversorgung und der Graphitelektrode her. Sie sind extremen mechanischen Belastungen (Vibration, Torsion etc.) und Temperaturwechseln ausgesetzt und somit das schwächste Glied im Sekundärkreislauf. Elektrodenhalter werden entweder gegossen oder aus Kupferplatten hergestellt. Kontaktpads sind kleiner und umfassen nur die Elektrodenkontaktfläche. Korrektes Klemmen ist eine Notwendigkeit, um eine Lichtbogenbildung zwischen der Elektrode und dem Kontaktbereich zu verhindern. Jegliche Schmutzansammlung in diesem Bereich führt zu Stromflusswiderstand, Überhitzung und Beschädigung des Elektrodenhalters/Kontaktpads.

- Elektrodenregulierung – Die Elektrode/Arm/Mast/Kabel-Baugruppe ist ziemlich schwer und wird zu Steuerungszwecken im Allgemeinen durch einen im Mast eingebauten Hydraulikzylinder vertikal bewegt. Da die Lichtbogenlänge unter anderem von dem sich ständig ändernden Schrott- oder Flüssigkeitsspiegel unter der Elektrode abhängt, ist eine automatische Steuerung der Elektrodenposition, bekannt als Regelsystem, erforderlich. Das Regelungssystem beeinflusst viele wichtige Aspekte der Ofenleistung, wie z. B. Energiezufuhr, mittlerer Strom, Lichtbogenstabilität, Schrottschmelzmuster, Energieverluste an wassergekühlten Platten und Verbrauch von Energie, Elektrode und feuerfesten Materialien. All diese Parameter sind auf komplexe Weise miteinander verknüpft. Die akzeptierte Standardbehandlung der elektrischen Signale besteht darin, eine „Impedanzkontrolle“ zu bilden. Dieses Verfahren versucht, das Verhältnis von Spannung zu elektrischem Strom konstant zu halten. Ein Spannungssignal von der Phase gegen Erde und ein Stromsignal werden jeweils separat gleichgerichtet und ihre Gleichstromwerte werden „Rücken an Rücken“ verglichen. Wenn die Spannung und der Strom jeweils auf einem gewünschten Pegel sind (Sollwert, gewählt durch den Bediener des EAF), dann wird die Ausgabe von diesem Vergleich von Signalen so eingerichtet, dass sie Null ist. Übersteigt jedoch der Strom diesen Pegel, steigt sein Signal an und gleichzeitig sinkt die Spannung. Dann gleichen sich die beiden Back-to-Back-Spannungen nicht aus und es wird eine Ausgangsspannung erzeugt. Dieses Signal geht an das Regelventil, um der Elektrode zu befehlen, sich zu heben, um den Strom zu reduzieren.

- Elektroden – Elektroden sind die wichtigsten Elemente im Stromkreis eines EAF. Die Elektroden liefern Energie in Form eines Lichtbogens zwischen der Elektrode und der Ofenladung an den Ofen. Der Lichtbogen selbst ist ein Plasma aus heißen, ionischen Gasen mit einer Temperatur von mehr als 3300 °C. Graphitelektroden bestehen aus einer Mischung aus fein verteiltem, kalziniertem Petrolkoks, gemischt mit etwa 30 % Kohlenteerpech als Bindemittel, plus proprietäre Additive, die es nur gibt jeder Hersteller. Diese Mischung wird bei etwa 105 °C extrudiert, um einen zylindrischen Stab zu bilden, der als „grüne Elektrode“ bekannt ist. Die grüne Elektrode wird dann in einer reduzierenden Atmosphäre bei Temperaturen um 1000 Grad C kontrolliert gebrannt und erneut mit Pech imprägniert, um ihre Festigkeit und Dichte zu erhöhen und den spezifischen elektrischen Widerstand zu verringern. Die Elektrode wird dann graphitisiert, indem der amorphe Kohlenstoff in kristallinen Graphit umgewandelt wird, indem ein elektrischer Strom hindurchgeleitet und auf eine Temperatur von etwa 2750°C erhitzt wird. Das Graphitisieren verbraucht Energie in einem Ausmaß von etwa 3000 bis 5000 kWh/Tonne Elektrode. Das Endprodukt ist stark und dicht mit niedrigem elektrischem Widerstand. Zuletzt wird die Elektrode in ihre endgültige Form bearbeitet. In jedem Ende der Elektrode befindet sich eine Aussparung, in der Gewinde eingearbeitet sind. Diese dienen zur Aufnahme eines ebenso gefertigten Gewindenippels, um die Elektrodensäule bei Verbrauch verlängern zu können. Der normale Elektrodenverbrauch erfolgt durch Oxidation und Spitzensublimation, wobei einige kleine Teile um die Verbindungsstelle herum verloren gehen. Ein erheblicher Teil geht auch durch mechanischen Bruch verloren, der durch Einstürzen des Schrotts im Ofen oder Einquetschen der Elektrode in die Charge verursacht wird.

Herstellungsprozess

- E-Gitarre

- Elektrischer Teekessel

- Elektrische Decke

- Elektroauto

- Wichtige Aspekte der Konstruktion von Hochöfen und zugehörigen Zusatzausrüstungen

- Automatisierungssteuerung und Modellierung von Lichtbogenöfen

- Verwendung von heißem Metall für die Stahlerzeugung im Lichtbogenofen

- Gleichstrom-Lichtbogenofen

- Verschiedene Arten von Lichtbogenschweißverfahren

- Lichtbogenschweißen verstehen