Herstellung von Fulleren-verankerten reduzierten Graphenoxid-Hybriden und ihre synergistische Verstärkung der Flammhemmung von Epoxidharz

Zusammenfassung

Ein C60 -PEI-rGO-Hybrid wurde durch Einbau des Fullerens (C60 ) auf der Oberfläche von PEI-modifiziertem reduziertem Graphenoxid (rGO) aufgetragen und dann zur Modifizierung des Epoxidharzes (EP) verwendet. Anschließend die Struktur von GO und C60 -PEI-rGO-Hybrid wurden gut charakterisiert, was zeigt, dass die C60 wurde homogen auf der Oberfläche von PEI-rGO verankert. Flammwidrigkeit, mechanische Eigenschaften und thermische Stabilität von C60 -PEI-rGO/EP-Nanokomposite wurden systematisch untersucht. Die Ergebnisse zeigen, dass der C60 -PEI-rGO-Hybrid weist eine hohe Flammschutzwirkung für EP auf. Insbesondere verlängert sich die Zeit bis zur Entzündung von Epoxid von 68 auf 89 s, wenn 1,0 Gew. % C60 . zugegeben werden -PEI-rGO, die in Polymer-Nanokompositen ungewöhnlich sind. In der Zwischenzeit verringern sich die Spitzen der Wärmefreisetzungsrate und der Gesamtwärmefreisetzung des modifizierten Epoxids um 40,0 % bzw. 15,6 %. Der synergistische Flammschutzmechanismus von C60 -PEI-rGO zu EP wird seiner einzigartigen Struktur zugeschrieben, die sowohl die hohe Effizienz beim Einfangen freier Radikale durch C60 . kombiniert , die Barrierewirkung von rGO-Schichten und die Erhöhung der Vernetzungsdichte von Epoxid. Es wird gezeigt, dass gleichzeitig die thermische Stabilität und die mechanischen Eigenschaften von Epoxid durch die Zugabe von C60 . verbessert werden -PEI-rGO. Diese Arbeit kann ein neues und effizientes Verfahren zur Herstellung von feuerhemmenden duroplastischen Harzen mit gleichzeitig anderen verbesserten Eigenschaften sein.

Hintergrund

Polymermaterialien werden aufgrund ihres geringen Gewichts, ihrer Verarbeitungsfähigkeit und ihrer vielseitigen Eigenschaften in vielen Bereichen wie Bauwesen, Elektrik und Elektronik sowie Beschichtungen eingesetzt [1,2,3]. Die meisten Polymere sind jedoch brennbar, was oft zu Sicherheitsbedenken führt [4]. Daher besteht ein enormer Bedarf an der Verbesserung der Flammhemmung von Polymermaterialien.

Im Vergleich zu herkömmlichen Flammschutzmitteln weisen die Nanofüllstoffe nicht nur die höhere Flammschutzwirkung für Polymermaterialien auf, sondern behalten auch die anderen ursprünglichen Eigenschaften bei, verleihen Polymermaterialien sogar einige spezielle Funktionalitäten bei den geringen Zugaben, die viel Aufmerksamkeit auf sich gezogen haben [5, 6] . Darin enthalten die flammhemmenden Wirkungen von Nanofüllstoffen hauptsächlich die bemerkenswerte Abnahme typischer Parameter wie Spitzenwärmefreisetzungsrate (PHRR), Gesamtwärmefreisetzung (THR) und Gesamtrauchfreisetzung (TSR) oder eine Erhöhung des begrenzenden Sauerstoffindex ( LOI).

Es wurde jedoch festgestellt, dass die flammhemmende Wirksamkeit von Nanofüllstoffen auf Thermoplasten und Duroplasten unterschiedlich ist. In Bezug auf thermoplastische Harze können die Nanofüllstoffe eine deutliche Verbesserung der Flammhemmung aufweisen. Gilman et al. das tensidmodifizierte Montmorillonit durch Schmelzmischen in Polypropylenpfropf-Maleinsäureanhydrid (PPgMA) eingearbeitet, und das resultierende PPgMA-MMT (4 Gew.-%)-Nanokomposit hatte einen um 75 % niedrigeren PHRR und einen um 49 % niedrigeren THR als das reine PPgMA, jeweils nur bei der Zugabe von 4 Gew. %, was auf die signifikante Verbesserung der Flammhemmung hinweist [7]. Ähnliche bemerkenswerte Verbesserungen wurden auch bei Poly(methylmethacrylat) (PMMA)/Kohlenstoff-Nanoröhren und Polypropylen (PP)/Graphen-Nanokompositen beobachtet [8,9,10,11] . Diese Nanofüllstoffe wurden auch verwendet, um duroplastische Harze zu modifizieren, um deren Flammhemmung zu verbessern [12, 13].

Es ist jedoch anzumerken, dass die flammhemmenden Wirksamkeiten dieser Nanofüllstoffe in duroplastischen Harzen nicht so ausgeprägt sind wie ihre in thermoplastischen Harzen. In unserer früheren Arbeit wurde Graphenoxid (GO) in Epoxidharz (EP) eingebaut, und die resultierenden Nanokomposite zeigten nur eine Abnahme des PHRR von 16 % bei einem GO-Gehalt von 1 Gew.-% im Vergleich zu EP [14]. Guo et al. zeigten ein ähnliches Phänomen bei Graphen/EP, das eine Abnahme des PHRR von Epoxid um 23 % bei einem Graphengehalt von 1 Gew.-% im Vergleich zu EP aufwies. Die Gründe für dieses Phänomen können durch die Wirkung von Nanofüllstoffen auf die Vernetzungsstruktur sowie die Rolle von Nanofüllstoffen bei der Verbrennung von Polymeren erklärt werden. Einerseits ist es aufgrund der vergleichsweise hohen Vernetzungsdichten duroplastischer Harze schwierig, die Vernetzungsdichte durch Zugabe von Nanofüllstoffen signifikant zu verändern, was eine entscheidende Rolle bei der Verbesserung des Flammschutzes spielt [15, 16]. Auf der anderen Seite ist der Mechanismus von Nanofüllstoffen auf die Flammhemmung von Polymeren einzigartig, die hauptsächlich von ihrer Barrierewirkung abhängen [17, 18] und dann nur schwer eine hohe modifizierte Effizienz auszuüben. Im Vergleich zu diesen attraktiven Fortschritten bei Thermoplasten mussten die modifizierten Effizienzen von Nanofüllstoffen in Duroplasten offensichtlich weiter verbessert werden. Viele Anstrengungen wurden unternommen, um Nanofüllstoffe mit anderen Flammschutzmitteln zu modifizieren [12, 19]. Beispielsweise modifizierten Hu und seine Mitarbeiter Graphen mit polyedrischen Octa-Aminophenyl-Oligomer-Silsesquioxanen (OapPOSS), um das OapPOSS-rGO zu erhalten, das eine bemerkenswerte flammhemmende Wirkung auf Epoxidharz zeigt [20]. Einige wichtige Indizes wie die Zeit bis zur Zündung (tign ) und die Zeit bis zum Höhepunkt der Wärmefreisetzungsrate werden selten berichtet, und der synergistische Mechanismus kann weiter untersucht werden.

Vor kurzem Fulleren (C60 ) wurde in das Polymer eingebaut, um die Flammhemmung des Polymers aufgrund seiner hohen Reaktivität gegenüber freien Radikalen zu verbessern, die als Radikalfänger wirken können, um den thermooxidativen Abbau des Polymers zu verzögern [21,22,23,24]. Allerdings C60 Nanopartikel neigen aufgrund ihrer großen spezifischen Oberfläche und der starken Van-de-Waals-Eigenschaften zur Agglomeration im Polymer, was zu einer geringen Flammschutzwirkung führt. Aufgrund der gleichen chemischen Zusammensetzung ist C60 war Synergie mit anderen Kohlenstoff-Nanofüllstoffen, verbessert nicht nur die Verteilung von Nanofüllstoffen, sondern kombiniert auch die Radikalabsorption von C60 und die flammhemmende Wirkung anderer Kohlenstoff-Nanofüllstoffe wie die Barrierewirkung von Graphen, die die flammhemmende Wirksamkeit von C60 . weiter verbessert [25,26,27]. Im Vergleich zu eindimensionalen Kohlenstoffnanomaterialien wie Kohlenstoffnanoröhren weist Graphen aufgrund seiner geschichteten Nanostruktur eine höhere Barriereeffizienz auf und bietet eine aktivere Plattform für Synergien mit C60 [28]. Daher wäre es interessant, wenn diese flammhemmenden Mechanismen von C60 und Graphen kann synergistisch in Polymer angewendet werden. Fang und seine Kollegen kombinierten GO und C60 Nanohybrid zu erhalten, und es verbesserte die Flammhemmung und thermische Stabilität von HDPE erheblich [29]. Bis heute sind jedoch alle diese C60 -verwandte Nanomaterialien wurden in thermoplastische Harze eingearbeitet, während kein Forscher ihre flammhemmende Wirkung und ihren Mechanismus in duroplastischen Harzen untersucht.

Hier haben wir einen Graphen-verwandten Hybrid (C60 -PEI-rGO) bestehend aus Graphen und Fulleren (C60 .) ) durch eine dreistufige Reaktion und eingearbeitet in Epoxidharz. Die lockere lamellare und aminoreiche Struktur von C60 -PEI-rGO kann nicht nur die ideale Dispersion von Graphen und C60 . erreichen in Epoxy (EP), das die Radikalabsorption von C60 . vollständig ausübt , Barrierewirkung von Graphen, und erhöhen die Vernetzungsdichten der resultierenden Nanoverbundstoffe, können aber auch andere typische Eigenschaften der resultierenden Nanoverbundstoffe verbessern. Es wird angenommen, dass diese Arbeit ein neues und effizientes Verfahren zur Herstellung von feuerhemmenden duroplastischen Harzen mit gleichzeitig anderen verbesserten Eigenschaften sein kann.

Methoden

Materialien

Graphit (3000 mesh) wurde von Aladdin Industrial Co. Ltd. (China) geliefert. Schwefelsäure (H2 .) SO4 , 98%), Natriumnitrat (NaNO3 .) ), Kaliumpermanganat (KMnO4 ), Wasserstoffperoxid (H2 .) O2 , 30% aq.), Ethanol, Dimethylsulfoxid (DMSO), Toluol und Aceton waren Handelsprodukte mit analytischer Qualität und wurden ohne weitere Reinigung verwendet. In unserem Labor wurde destilliertes Wasser hergestellt. C60 (Reinheit> ~99%) wurde von Henan Puyang Co. Ltd. gekauft. Verzweigtes Polyethlyamin (PEI, 50% aq.) wurde von Sigma-Adrich mit einem Mn von 70.000 gekauft. Diglycidylether von Bisphenol A (DGEBA) wurde von Shanghai Resin Factory Co. Ltd. (China) bezogen. Das Härtungsmittel Diethyltoluoldiamin (DETDA) wurde von Chongshun Chemical Co. Ltd. (China) bezogen

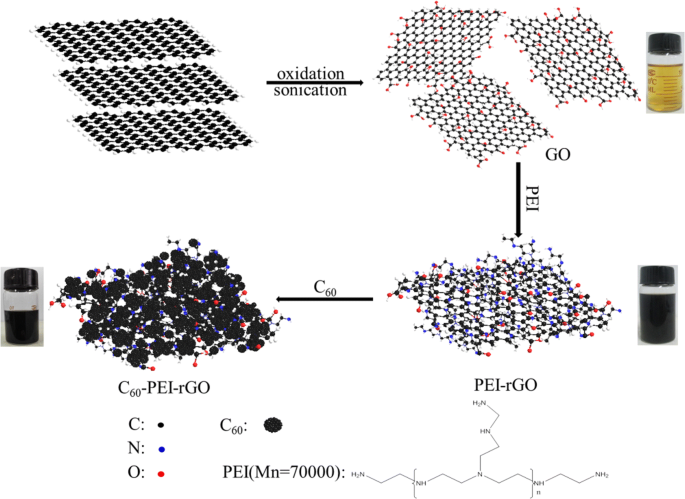

Vorbereitung von C60 -PEI-rGO

Graphitoxid (GO) wurde unter Verwendung einer modifizierten Hummer-Methode aus Graphitpulvern hergestellt, wie in der zusätzlichen Datei 1 gezeigt [30, 31]. PEI-modifiziertes reduziertes Graphenoxid (PEI-rGO) wurde durch die Reaktion zwischen PEI und Graphenoxid hergestellt, wie in der zusätzlichen Datei 1 gezeigt. Danach wurde PEI-rGO (150 mg) durch Ultraschall in DMSO (300 ml) dispergiert 30 Minuten. Die PEI-rGO/DMSO-Lösung und 300 mg C60 wurden in das DMSO-Toluol (350 mL, 4:3, v /v ) Lösung durch Ultraschall; dann wurde die resultierende Mischung bei 90 °C 24 h lang gerührt, nachdem sie 30 min bei Raumtemperatur mit Ultraschall behandelt worden war. Schließlich wurde das Produkt nacheinander mindestens dreimal mit Toluol und Ethanol gewaschen, gefolgt von 12 h Trocknen bei 60 °C unter Vakuum, bezeichnet als C60-PEI-rGO. Der Herstellungsprozess von C60-PEI-rGO ist in Schema 1 dargestellt.

Schematische Darstellung der Herstellung von C60 -PEI-rGO

Herstellung von EP-Harz und Nanokompositen

Geeignete Mengen von DGEBA und DETDA mit einem Gewichtsverhältnis von 1:0,234 wurden bei 100 °C für 15 Minuten unter kräftigem Rühren vermischt, um eine hellgelbe Flüssigkeit zu erhalten, die ein EP-Präpolymer war. Anschließend wurde die Mischung in einem Vakuumofen bei 110 °C für 30 Minuten gründlich entgast und anschließend in eine vorgeheizte (100 °C) "U"-Form gegossen. Anschließend wurde die Form zum Aushärten und Nachhärten in einen Ofen gegeben, wobei dem Protokoll von 120 °C/1 h + 180 °C/2,5 h bzw. 190 °C/2 h gefolgt wurde; das resultierende Harz ist ein gehärtetes EP-Harz. Geeignete Mengen an PEI-rGO, C60 und C60-PEI-rGO wurden jeweils durch Ultraschallbehandlung für 30 Minuten in die Mischung aus EP-Präpolymer und Ethanol gegeben, um eine schwarze Suspension zu bilden, und dann wurde die Mischung entgast, um überschüssiges Lösungsmittel bei 60 °C zu entfernen °C im Vakuumofen. Danach wurde die Mischung in eine Form zum Aushärten und Nachhärten über die Verfahren von 120 °C/1 h + 180 °C/2,5 h bzw. 190 °C/2 h gegossen. Schließlich wurden die resultierenden Nanokomposite entformt und als PEI-rGO1.0/EP, C601.0/EP C60-PEI-rGOn . kodiert /EP, wobei 1.0 und n stellen den Gewichtsprozentsatz des verwendeten Nanomaterials in den resultierenden Nanokompositen dar (n = 0,4, 0,6, 0,8 und 1,0).

Apparatur und experimentelle Methode

Die Morphologie und Mikrostruktur von Nanomaterialien und Nanokompositen wie hergestellt wurden mit einem Atomic Force Microscope (AFM) (Veeco Instruments, Nanoscope Multimode IIIa, USA), einem Transmissionselektronenmikroskop (TEM) (JEOL JEM-2010, Japan), einem Scanning Elektronenmikroskop (REM) (HITACHI, SU8010/EDX, Japan), ein Fourier-Transform-Infrarot-(FTIR)-Spektrometer (AVATAR360N, USA). Thermogravimetrische Analysen (TGA) von Nanofüllstoffen wurden auf einem TA Instruments STA449C (USA) im Bereich von 25 bis 800 °C unter einer Stickstoffatmosphäre mit einer Heizrate von 10 °C/min durchgeführt, und Epoxid und seine Komposite wurden in der Bereich von 25 bis 800 °C unter einer Luftatmosphäre mit einer Heizrate von 10, 20, 30 und 40 °C/min. Die dynamisch-mechanische Analyse (DMA) wurde mit einem TA DMA Q800-Gerät von TA Instruments (USA) von 25 bis 250 °C mit einer Heizrate von 3 °C/min bei 1 Hz durchgeführt. Die Zugeigenschaften wurden gemäß ASTM D638 mit einer konstanten Geschwindigkeit von 5 mm/min unter Verwendung einer Kraftmessdose von 1 kN durchgeführt. LOI-Werte wurden auf einem Stanton Redcraft Flame Meter (China) gemäß ASTM D2863/77 gemessen. Die Entflammbarkeit der Harze wurde mit einem Kegelkalorimeter charakterisiert, das in einem FTT-Gerät (UK) gemäß ISO 5660 mit einem einfallenden Fluss von 35 kW/m 2 . durchgeführt wurde mit einem konischen Heizgerät.

Ergebnisse und Diskussion

Charakterisierung von GO, PEI-GO und C60 -PEI-rGO

Im Allgemeinen ist GO in gängigen organischen Lösungsmitteln nur schwer gut zu dispergieren [32]. Bei der Herstellung von PEI-rGO und C60 -PEI-rGO, es ist bemerkenswert, dass PEI-rGO und C60 . wie zubereitet -PEI-rGO kann sich leicht in Ethanol dispergieren und bildet die stabile kolloidale Suspension, was auf die hohe Kompatibilität zwischen PEI und Ethanol zurückzuführen ist. Das Ergebnis bietet die günstige Voraussetzung für die Exfoliation und Dispergierung von GO bei der Herstellung von Nanokompositen auf Graphenbasis. Darüber hinaus gibt es eine Farbumwandlung von gelbem GO in Wasser zu schwarzem PEI-rGO und C60 -PEI-rGO in Ethanol, was darauf hinweist, dass die Reduktion von GO stattfindet.

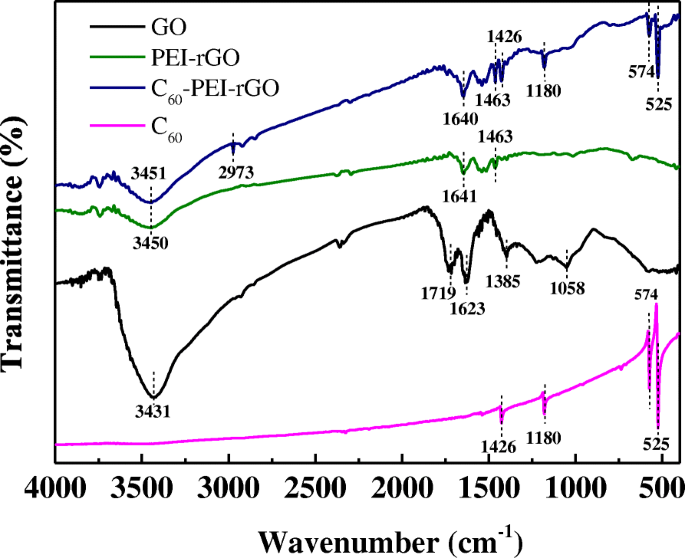

Abbildung 1 zeigt das FTIR-Spektrum von GO, PEI-rGO, C60 -PEI-rGO und C60 . Nach Komplexierung mit PEI, die Intensität des H-Brücken-Peaks bei 3431 cm −1 nimmt offensichtlich aufgrund der teilweisen Reduktion von GO durch die PEI-Moleküle und der charakteristischen Bande bei 1719 cm −1 . ab verschwindet vollständig, zusammen mit einer offensichtlichen Abschwächung zweier Peaks bei 1385 (O–H) und 1058 (C–O) cm −1 . Die starke Bande bei 1623 cm −1 in GO ist relevant für die Skelettschwingung nicht oxidierter graphitischer Domänen, die durch eine starke Bande bei 1640 cm −1 . ersetzt wird das hängt mit der Bildung von Amidbindungen zusammen [33, 34]. Außerdem ein neues Band bei 1463 cm −1 (C–N-Streckschwingung) erscheint in PEI-GO aufgrund der Abdeckung von PEI bis GO. Für C60 -PEI-rGO, vier charakteristische Absorptionspeaks von C60 bei 1426, 1180, 574 und 525 cm −1 und ein neuer Peak bei 2973 cm −1 (C60 –H) spiegeln die Reaktion zwischen C60 . wider und PEI-rGO, da nicht reagiertes C60 wurden durch mehrmaliges Waschen des Hybrids mit Toluol vollständig entfernt, bis die Farbe der gewaschenen Lösung unter Ultraschall von Aubergine zu transparent wurde [26].

FTIR-Spektren von GO, PEI-rGO, C60 -PEI-rGO und C60

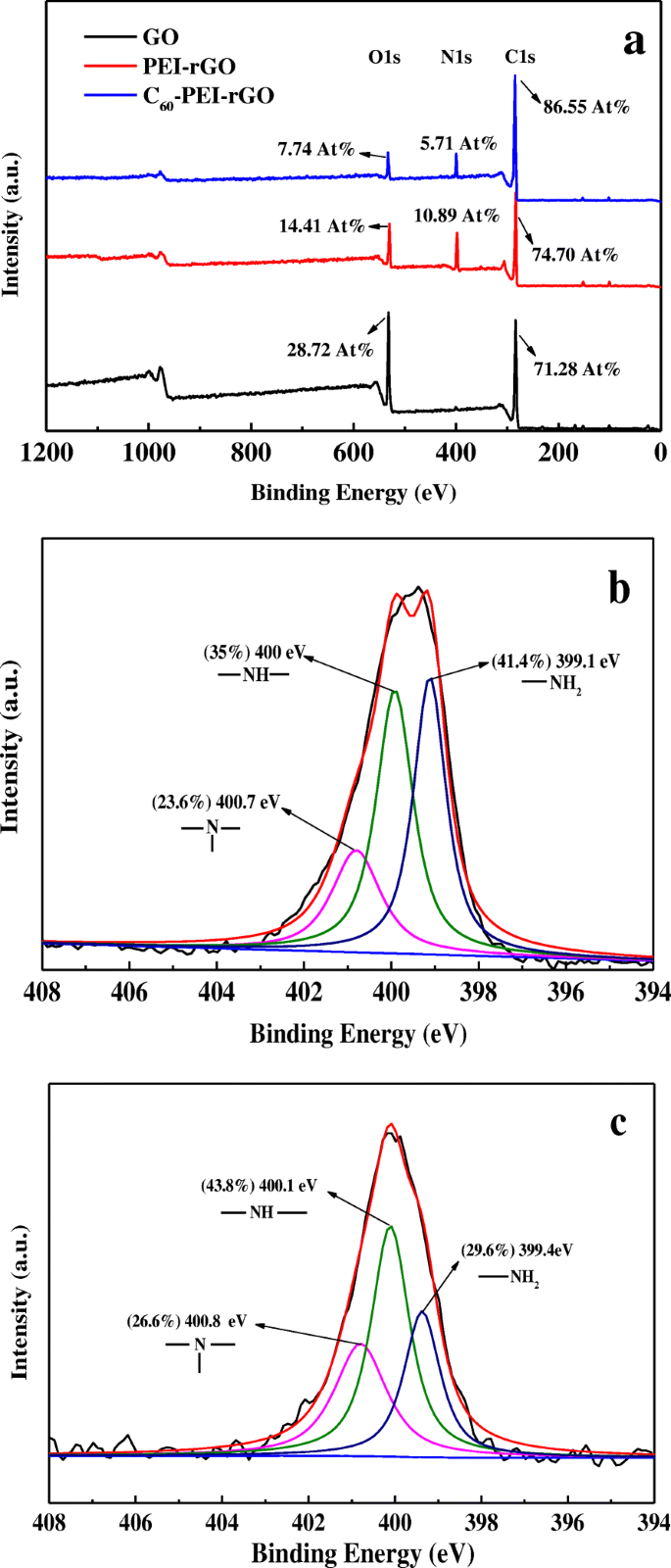

Abbildung 2 zeigt die XPS-Spektren von GO, PEI-rGO und C60 -PEI-rGO. Es ist ersichtlich, dass zwei scharfe Peaks bei 286,7 und 532,6 eV C- und O-Elementen in GO bzw. seinen Hybriden entsprechen. Die neuen scharfen Peaks bei 399,7 eV (PEI-rGO) und 400,1 eV (C60 .) -PEI-rGO), die N1s entsprechen, zeigen die Bildung von Amidbindungen nach der Funktionalisierung an. Die ungefähre chemische Zusammensetzung von GO und seinen Hybriden ist auch in Abb. 2a dargestellt. Bei PEI-rGO sinkt der O-Gehalt von 28,72 auf 14,41 at.% in GO, was auf die Einführung von PEI zurückgeführt wird. Bei C60 -PEI-rGO, der Gehalt an O und N sinkt auf 7,74 At. % bzw. 5,71 At. %, während der Gehalt an C 86,55 At. % erreicht, was ein offensichtlicher Beweis für C60 . ist wird in PEI-rGO eingeführt. Es könnte grob berechnet werden, dass das Gewichtsverhältnis von C60 in C60 -PEI-rGO ist ca. 45,4 Gew. % gemäß „Mischungsregel“ (Akt. % wurde in der Berechnung in Gewichts % geändert). In N1s-Spektrum des PEI-rGO (Abb. 2b) und C60 -PEI-rGO Abb. 2c) wird das N1s-Spektrum von PEI-rGO an drei Peaks bei ca. 399,1 eV (entspricht 41,4%), 400 eV (entspricht 35 %) und 400,7 eV (entspricht 23,6 %) jeweils den primären Aminen, sekundären Aminen und tertiären Aminen zuzuordnen. Für C60 -PEI-rGO steigt der N-Gehalt in tertiären Aminen und in sekundären Aminen auf 26,6% bzw. 43,8 %, während der N-Gehalt in primären Aminen deutlich auf 29,6% sinkt. Basierend auf der Zunahme des N-Gehalts in sekundären Aminen und der Abnahme des N-Gehalts in primären Aminen zeigt sich, dass C60 reagiert hauptsächlich mit primären Aminen zu sekundären Aminen und einer kleinen Menge C60 reagieren mit sekundären Aminen zu tertiären Aminen, was auf die sterische Wirkung von C60 . zurückgeführt werden kann und die chemische Aktivität von Aminen.

XPS-Spektren von GO, PEI-rGO und C60 -PEI-rGO (a ) und das N1s XPS-Spektrum von PEI-rGO (b ) und C60 -PEI-rGO (c )

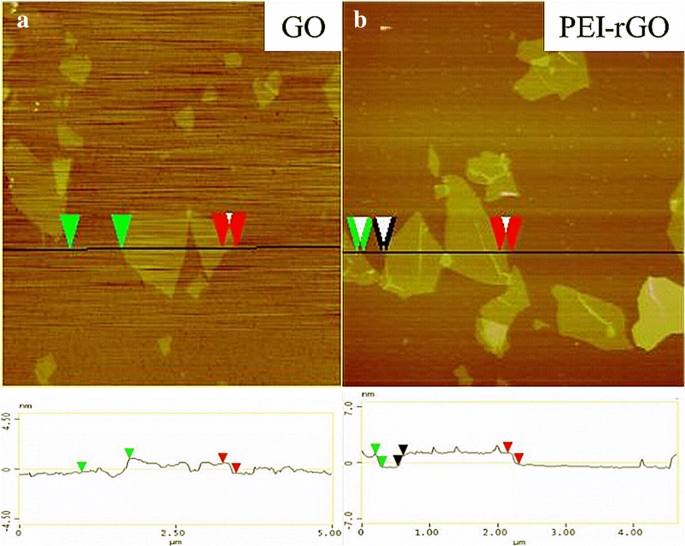

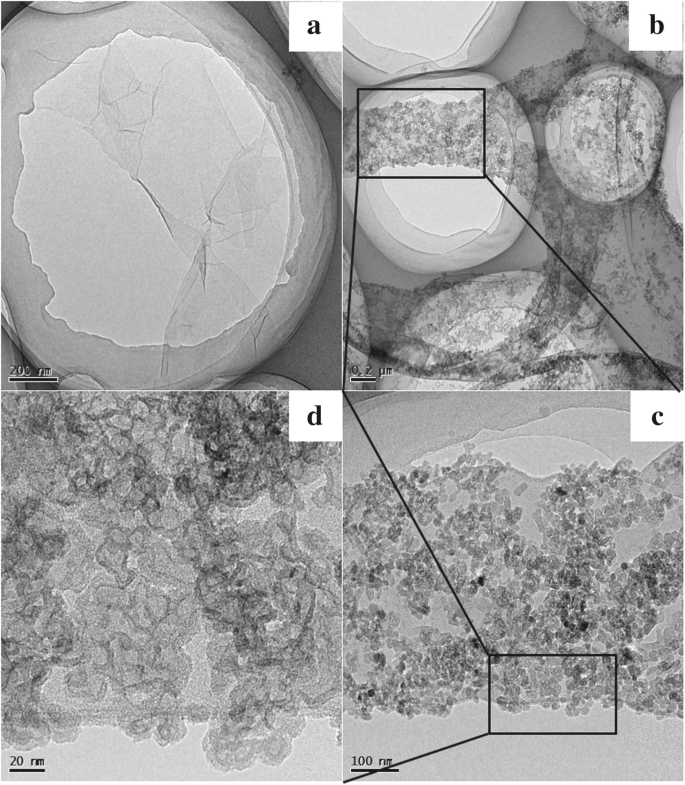

Die Morphologien von GO, PEI-rGO und C60 -PEI-rGO wurden mit AFM und TEM untersucht. Wie in Abb. 3 gezeigt, beträgt die Größe von GO 0,2–1 μm und die Dicke beträgt ca. 0,9 nm, was darauf hinweist, dass GO abgeblättert wurde und wahrscheinlich in Form von einschichtigen Nanoblättern vorliegt. Nach der Bedeckung mit PEI erhöht sich die Dicke der PEI-rGO-Nanoschicht auf ca. 1,5 nm mit gleichmäßiger Oberflächenhöhenverteilung. PEI-Moleküle werden auf beiden Seiten einer GO-Schicht absorbiert, d. h. eine durchschnittliche Dicke von ca. 0,3 nm. Wie in Abb. 4 gezeigt, weist das PEI-rGO-Nanoblatt eine typischerweise glatte Schichtstruktur auf, während interessant ist, dass das C60 -PEI-rGO hat eine lockere Lamellenstruktur und ca. 20 nm C60 Aggregationen sind gleichmäßig auf der Oberfläche von PEI-rGO verteilt. Es ist zu erwarten, dass diese lockere Lamellenstruktur nicht nur das erneute Stapeln von Hybrid-Nanoblättern während des Trocknungsprozesses verhindert und zu einer gleichmäßigen Dispersion von Hybrid-Nanoblättern im Polymer führt, sondern auch die physikalische Wechselwirkung zwischen C60 -PEI-rGO und EP-Matrix.

AFM-Bilder von GO (a ) und PEI-rGO (b )

TEM-Bilder von PEI-rGO (a ) und C60-PEI-rGO (b , c , d )

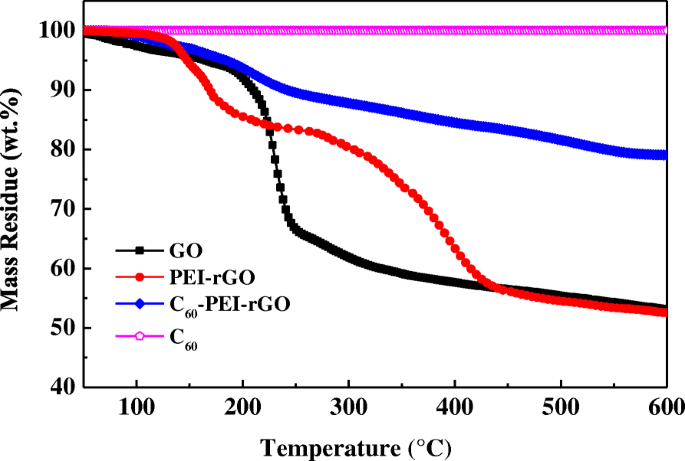

Die TGA-Kurven von GO und seinen Hybriden sind in Abb. 5 dargestellt. Die Kurve von GO zeigt ca. 4 Gew. % Gewichtsverlust unter 150 °C aufgrund der Desorption des aufgenommenen Wassers und ca. 42,9 Gew.-% Gewichtsverlust von 200 bis 600 °C, der auf die Zersetzung sauerstoffhaltiger Gruppen zurückzuführen ist. Bei PEI-rGO ist zu erkennen, dass der Gewichtsverlust ca. 15,6 Gew. % treten von 100 bis 190 °C auf, was auf die Zersetzung von absorbiertem Wasser zurückzuführen ist, und die Gewichtsverluststufe bei 270 bis 470 °C (ca. 26,7 Gew. %), die primär aus der Zersetzung von PEI und stabileren Sauerstoff stammt. Gruppen enthalten. Für C60 , zeigt es eine hohe thermische Stabilität in Stickstoff mit einem Massenrückstand von 99,3 % bei 600 °C. In Bezug auf C60 -PEI-rGO nimmt die Abbaurate offensichtlich ab und der Massenrückstand bei 600 °C steigt auf 79,4 %, was die höchste thermische Stabilität unter GO und Hybriden zeigt. Durch Vergleich des Massenrests von PEI-rGO, C60 , und C60 -PEI-rGO, das Gewichtsverhältnis von C60 in C60 -PEI-rGO konnte berechnet werden, ca. 55,2 Gew.-%; Dieses Ergebnis weist einen Unterschied von 10 Gew.-% zum XPS-Ergebnis (45,4 Gew.-%) auf, kann aber dennoch das Gewichtsverhältnis von C60 . berücksichtigen in C60 -PEI-rGO ist ca. 50 Gew. %.

TG-Kurven von GO, PEI-rGO, EP, C60 -PEI-rGO und C60 in einer Stickstoffatmosphäre

Basierend auf den obigen Ergebnissen, C60 -PEI-rGO weist eine hohe Kompatibilität mit Ethanol auf, was zu einer besseren Dispersion in der EP-Matrix führt als C60 , oder GO allein in EP wird erfolgreich durch chemische Bindung von PEI und C60 . hergestellt , und es wird schließlich die Leistung der resultierenden Nanokomposite beeinflussen.

Die Struktur von C60 -PEI-rGO/EP-Nanokomposite

Im Allgemeinen bestimmt die Struktur die Leistungsfähigkeit eines Materials. Daher ist es notwendig, die Struktur des Nanokomposits zu klären, die die Makrostruktur wie die Dispersion von Nanofüllstoffen und die Mikrostruktur wie die Grenzflächenwechselwirkungen und die Vernetzungsdichte der Matrix beinhaltet.

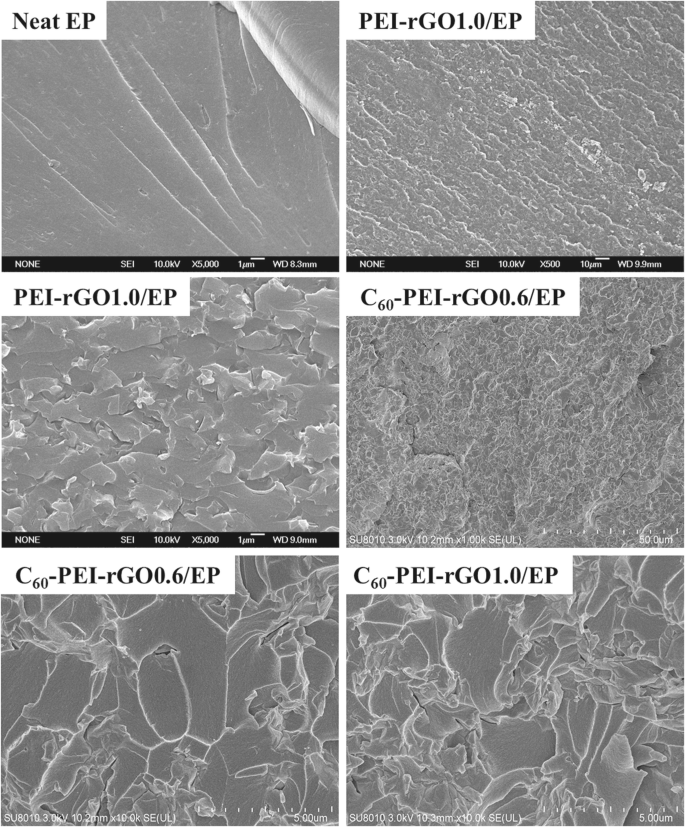

Die Funktionalisierung von GO mit der Gruppe ist ein weit verbreiteter Ansatz, um die Grenzflächenwechselwirkungen zwischen GO oder Graphen und Polymer zu erhöhen [35]. Dabei sollen die Amingruppen in PEI-Molekülen auf der Oberfläche von GO eingeführt werden, was eine hervorragende Flammwidrigkeit und integrierte Eigenschaften garantiert. Ordentliches EP, PEI-rGO1.0/EP und C60 -PEI-rGO0.6/EP kann durch SEM-Bilder ihrer Bruchflächen beobachtet werden, wie in Abb. 6 gezeigt. Es ist zu sehen, dass sowohl PEI-rGO als auch C60 -PEI-rGO sind ohne signifikante Aggregation gut in der EP-Matrix dispergiert und weisen eine hohe Rauheit auf, was auf die gute Dispersion von PEI-rGO und C60 . hinweist -PEI-rGO und starke Grenzflächeninteraktionen mit EP.

REM-Aufnahmen von gehärtetem EP-Harz und seinen Nanokompositen

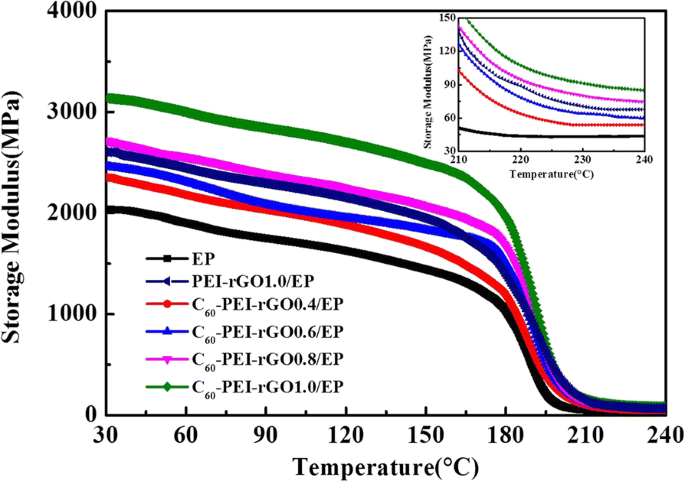

Der Modul des Kautschukplateaus, ein Parameter für Polymernetzwerke, ist ein allgemeiner Hinweis auf den Grad der Wechselwirkung zwischen dem Polymersystem und den Füllstoffen [36]. Wie Abb. 7 zeigt, ist der C60 -PEI-rGO/EP und PEI-rGO1.0/EP Nanocomposite zeigen alle einen höheren Modul des Kautschukplateaus im Vergleich zu dem von reinem EP, was auf die starke Grenzflächenwechselwirkung zwischen EP und Hybriden hinweist. Es wird darauf hingewiesen, dass der Modul des Gummiplateaus von C60 -PEI-rGO1.0/EP Nanokomposit ist höher als das von PEI-rGO1.0/EP. Es kann erklärt werden, dass die Amingruppen von PEI während des Härtungsprozesses an EP binden und als Kupplungspunkte wirken, die die Vernetzungsdichten von Nanokompositen erhöhen, und außerdem für C60 -PEI-rGO besitzt es nicht nur die Amingruppen auf den Oberflächen von GO, sondern besitzt auch die rauen Oberflächen, die eine stärkere physikalische Wechselwirkung mit EP haben, wie oben diskutiert. Generell führt die Zugabe von Füllstoffen in der Regel zu einer lockeren Stapelung der Polymerketten und führt schließlich zu schwachen Grenzflächenwechselwirkungen zwischen Füllstoffen und Polymer [37]. In dieser Arbeit sind jedoch die Amingruppen in PEI-rGO und C60 -PEI-rGO neigt dazu, den Abstand zwischen den Vernetzungspunkten zu verkürzen, was zu einer Erhöhung der Vernetzungsdichte von PEI-rGO1.0/EP und C60 . führt -PEI-rGO/EP, Außerdem die rauen Oberflächen von C60 -PEI-rGO kann die Grenzflächeninteraktionen zwischen C60 . verbessern -PEI-rGO und EP durch die physikalischen Wechselwirkungen.

DMA-Kurven des Speichermoduls (E′) von gehärtetem EP-Harz und seinen Nanokompositen

Flammverzögerung und Mechanismus von ausgehärtetem C60 -PEI-rGO/EP-Nanokomposite

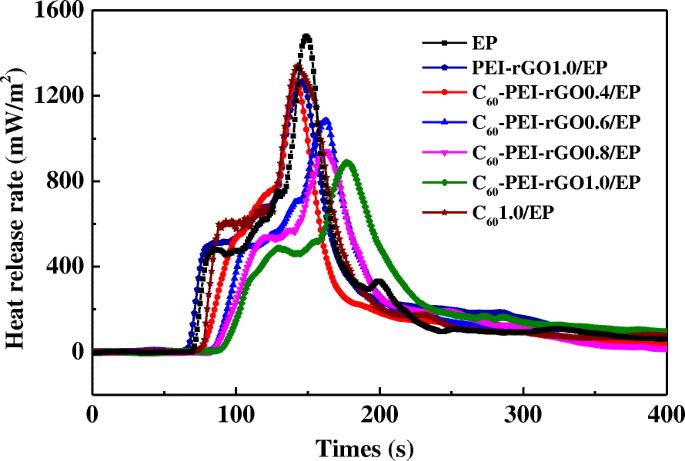

Kegelkalorimetrie und LOI sind zwei wirksame Methoden zur Bewertung der Flammhemmung von Polymermaterialien. Abbildung 8 zeigt die Kurven des Kegelkalorimeters für gehärtetes EP und seine Nanokomposite, und die typischen Parameter und LOI-Werte sind in Tabelle 1 zusammengefasst. Es ist zu erkennen, dass der Einbau von C60 -PEI-rGO zu EP-Harz kann den Verbrennungsprozess erheblich verlangsamen. Insbesondere das tign und Zeiten zu PHRR von C60 -PEI-rGO/EP deutlich steigen. Insbesondere 21-s-Schritte von tign und in C60 . treten in C60 . die Zeiten von 28 s bis PHRR auf -PEI-rGO1.0/EP-Nanokomposit im Vergleich zu denen von reinem EP. Inzwischen C60 -PEI-rGO/EP-Nanokomposite weisen im Vergleich zu reinem EP den bemerkenswert niedrigeren PHRR und den etwas niedrigeren THR auf. Darin C60 -PEI-rGO1.0/EP zeigt eine Reduktion von 40,0 % bzw. 15,6 % des PHRR und des THR im Vergleich zu denen von reinem EP. Darüber hinaus erhöht sich der LOI-Wert von Epoxidharz mit der Zugabe von C60 -PEI-rGO, insbesondere das ausgehärtete C60 -PEI-rGO0.8/EP-Nanokomposit hat den maximalen LOI-Wert von 30,1%, was etwa dem 1,18-fachen des reinen EP-Harzes entspricht. Darüber hinaus ist der LOI-Wert von PEI-rGO 1.0/EP und C60 1,0/EP sind 27,5 bzw. 26,3, was niedriger ist als die von C60 -PEI-rGO1.0/EP. Offensichtlich ist der C60 -PEI-rGO weist eine hohe Flammschutzwirkung für EP auf. Außerdem fällt auf, dass C60 -PEI-rGO1.0/EP hat eine bessere Flammhemmung als die von PEI-rGO1.0/EP und C60 1.0/EP, was weiter zeigt, dass ein bemerkenswerter synergetischer Effekt zwischen dem funktionalisierten GO und C60 auf die verbesserte Flammhemmung kann durch kovalente Funktionalisierung von C60 . ausgeübt werden auf der Oberfläche von GO by PEI. Wie oben beschrieben, ist die Aufnahme von C60 -PEI-rGO in EP-Harz erhöht die Vernetzungsdichte, was ein wichtiger Faktor ist, der zu einer verbesserten Flammhemmung von C60 . führt -PEI-rGO/EP-Nanokomposite. UL-94 vertikale Brennergebnisse von Proben sind in Zusatzdatei 1:Tabelle S1 angegeben. Die Flammenausbreitungsgeschwindigkeit wird durch die Zugabe von C60 . leicht verringert -PEI-rGO. Jedoch können keine Samples ein V-1 oder V-0 erreichen.

Abhängigkeit der Wärmefreisetzungsrate von der Zeit des ausgehärteten EP-Harzes und seiner Nanokomposite

Um die Wirkung von C60 . weiter zu bestätigen -PEI-rGO auf die Flammhemmung, die thermische Oxidationsstabilität von gehärtetem C60 -PEI-rGO/EP- und EP-Harze wurden bewertet, da die Flammhemmung eines Polymers direkt davon abhängt, ob der thermisch-oxidative Abbauschritt leicht abläuft oder nicht. Im Detail wurde die Kinetik des thermischen Abbaus von ursprünglichen und modifizierten EP-Harzen berechnet und nach der Methode von Kissinger [38] verglichen. Die thermogravimetrische Kinetik eines Materials lässt sich nach Gl. 1:

$$ \ln \left(\beta/{T}^2\right)=\left(-{E}_{\textrm{a}}/\textrm{R}\right)\left(1/\textrm {T}\right)-\ln\left[ ARn\left(1-\alpha\right)n-1/{E}_{\mathrm{a}}\right] $$ (1)wobei β ist die Heizrate bei der maximalen Abbaurate (K /min), T ist die Temperatur bei der maximalen Abbaurate (K ), E a ist die Aktivierungsenergie (J/mol), R ist die molare Gaskonstante (=8,314 J/mol K), A ist der präexponentielle Faktor (1/s), n die Zerlegungsreihenfolge ist und α ist der Zersetzungsanteil.

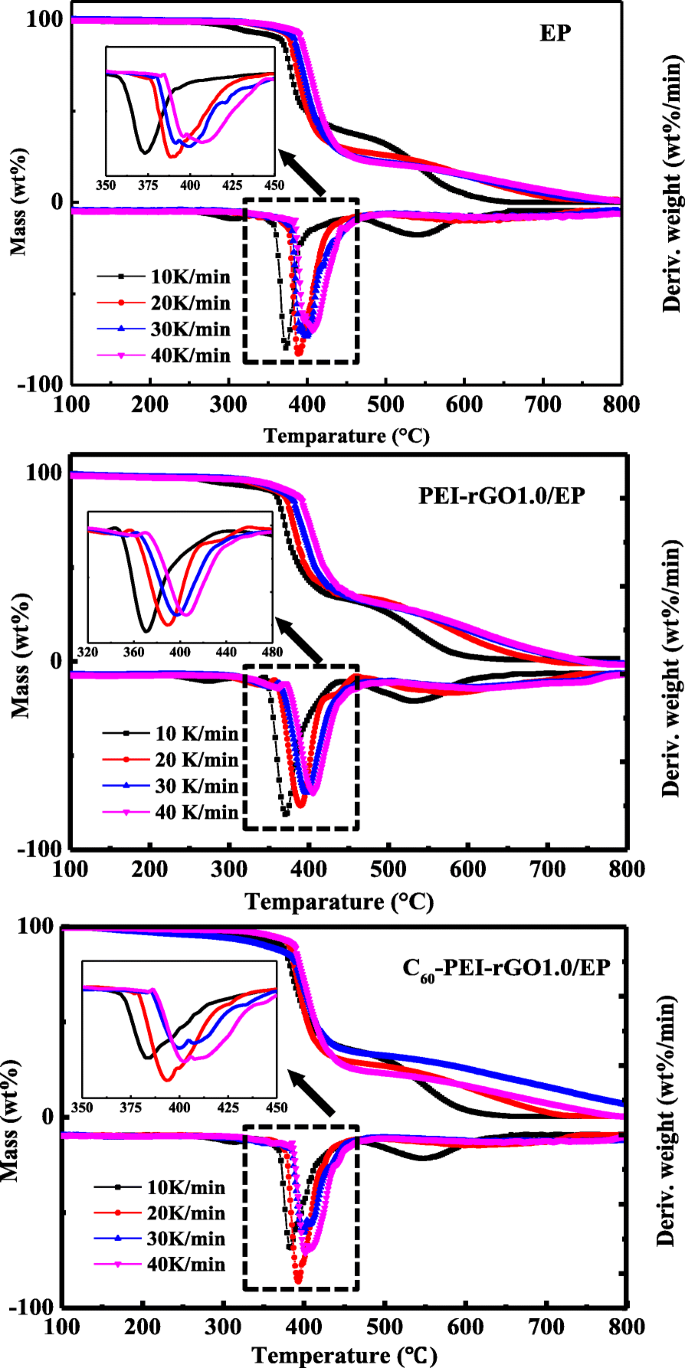

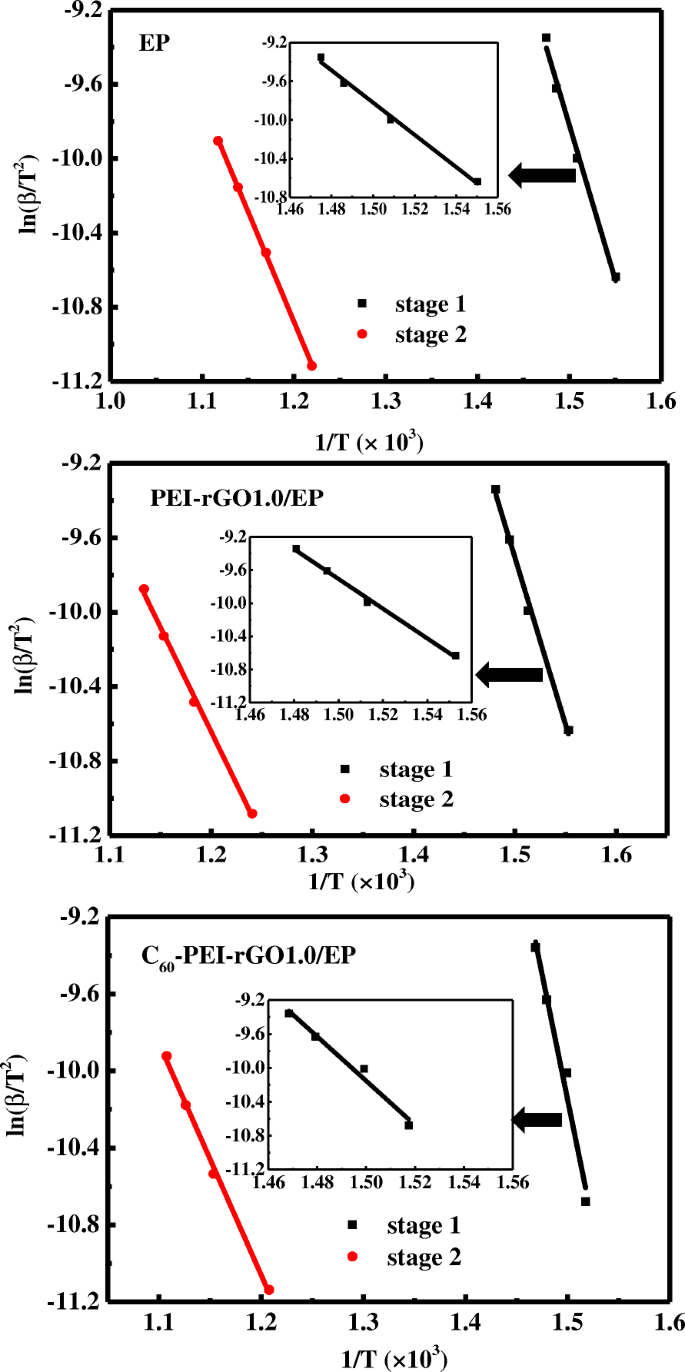

Es wurden vier Arten von Heizraten (10, 20, 30 und 40 K/min) eingeführt, um die Kinetik des thermischen Abbaus zu untersuchen. Abbildung 9 zeigt die TG- und DTG-Kurven von gehärtetem EP und seinen Nanokompositen. Hier beziehen sich Stufe 1 und Stufe 2 auf die Zersetzung der makromolekularen Ketten bzw. die Oxidation von Kohleresten. Die relevanten Daten aus TG-Analysen von gehärtetem EP und gehärteten EP-Nanokompositen bei unterschiedlichen Heizraten in einer Luftatmosphäre sind in Tabelle 2 aufgeführt. Die Aktivierungsenergie (Ea ) erhält man aus der Steigung (−Ea /R) von ln(β /T 2 ) vs. 1/T Diagramm (Abb. 10), und die berechneten Daten sind in Tabelle 3 zusammengefasst. Die Addition von C60 -PEI-rGO zu EP-Harz ändert den Wert von Ea . erheblich in der ersten Abbaustufe in unterschiedlichem Maße, und die Inkremente nehmen zu, wenn die Beladung mit C60 . weiter erhöht wird -PEI-rGO. Der Wert von E a ist während der 2. Stufe leicht variiert.

TG- und DTG-Kurven von gehärtetem EP-Harz, PEI-rGO1.0/EP-Nanokomposit und C60 -PEI-rGO1.0/EP Nanokomposit in einer Luftatmosphäre mit unterschiedlichen Heizraten

Diagramme von ln(β /T 2 ) gegen 1/T für verschiedene Zersetzungsstadien von ausgehärtetem EP-Harz, PEI-rGO1.0/EP-Nanokomposit und C60 -PEI-rGO1.0/EP Nanokomposit

Das Ergebnis zeigt, dass der anfängliche thermische Abbau, der mit der Zersetzung der makromolekularen Ketten zusammenhängt, mit der Zugabe von C60 . schwierig wird -PEI-rGO. Es kann erklärt werden, dass C60 weist eine hohe Effizienz beim Einfangen von Radikalen auf, die durch die Zersetzung der makromolekularen Ketten erzeugt wurden, und benötigt eine höhere Energie, um die Zersetzung aufrechtzuerhalten, was zu einer Verzögerung der Zersetzung führt. In der Zwischenzeit keine bemerkenswerten Verbesserungen des Wertes von Ea in der 1. Abbaustufe durch Zugabe von C60 alone are observed, which is due to the low specific interfacial area caused by poor dispersion. Obviously, the increased activation energy indicates that the combustion of epoxy resin is delayed and suppressed with the incorporation of C60 -PEI-rGO. However, as the digital images and SEM images for the char shown in Additional file 1:Figure S2 and S3, respectively, the weight and microstructure of char are not obviously changed by incorporating C60 -PEI-rGO, which is consistent with the results of cone calorimetry, indicating that the formation of char is not influenced by incorporating C60 -PEI-rGO.

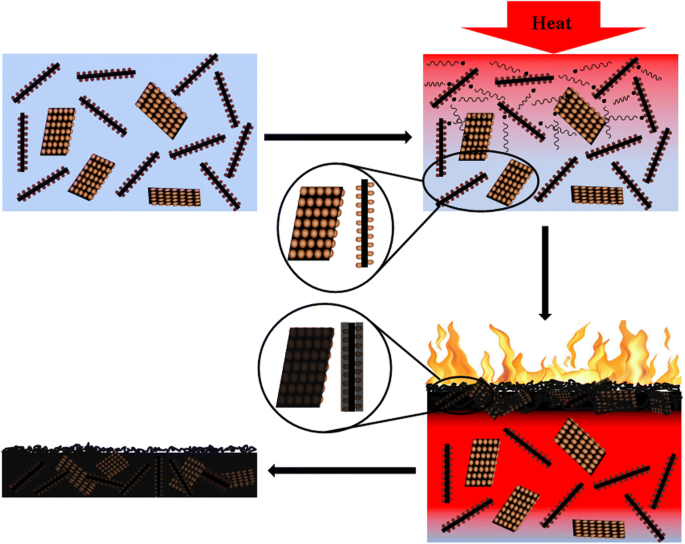

Based on the above discussion, a flame retardant mechanism is proposed as shown in Fig. 11. On the one hand, as discussed on the structure of EP and its nanocomposites, the amine groups in C60 -PEI-rGO tend to shorten the distance among cross-linking points and increase the cross-linking density of the resultant nanocomposites which plays a positive role in improving the flame retardancy of EP. On the other hand, the synergy effect of C60 and graphene also plays the positive role in improving the flame retardancy of EP. Firstly, C60 aggregations with the size of 20 nm anchored evenly on the surface of PEI-rGO and the resultant large specific surface area can take them full use on trapping radicals and increases the activation energy of thermo-oxidative decomposition of EP chains. This effect delays the thermo-oxidative decomposition of the resultant nanocomposites, which reflects in some key index such as the time to ignition. Secondly, C60 -PEI-rGO which possesses a layered structure acts as a physical barrier that hinders the transfer of volatile gases and heat. Finally, the combustion of nanocomposite is eased up and then the flame retardancy of C60 -PEI-rGO/EP nanocomposites can be significantly improved.

Schematic combustion processes of C60 -PEI-rGO/EP nanocomposites

The Other Typical Properties of C60 -PEI-rGO/EP Nanocomposites

Nowadays, there is a trend towards developing novel flame retardancy materials with simultaneously improved comprehensive properties rather than only attractive flame retardancy [4]. Therefore, it is necessary to evaluate other typical properties of C60 -PEI-rGO/EP nanocomposites.

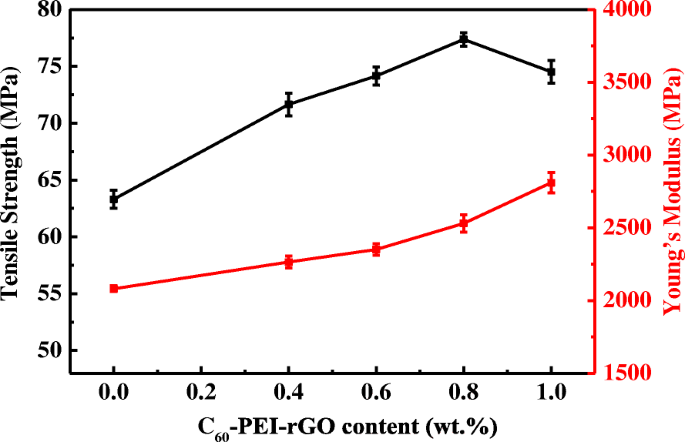

Figure 12 shows the tensile strength (Ts ), and Young’s modulus (Yc ) of cured EP resin and resultant nanocomposites. It is attractive to find out that all C60 -PEI-rGO/EP nanocomposites have higher values of tensile strength, and Young’s modulus than those of EP resin, demonstrating that C60 -PEI-rGO/EP nanocomposites have the significantly improved tensile properties. Young’s modulus of C60 -PEI-rGO1.0/EP reaches 2810 MPa, which is 1.35 times of EP (2081 MPa). Generally, the rough fractured surface is considered as a reflection on strong interfacial interaction between the polymer and graphene, which will lead to a high Young’s modulus [37, 39]. As shown in Fig. 6, it can be seen that PEI-rGO1.0/EP, C60 -PEI-rGO0.6/EP and C60 -PEI-rGO0.8/EP nanocomposites exhibit rougher fractured surfaces comparing with the neat EP. These results indicate that the stress can be effectively transferred between graphene layers and EP matrix through the interface phase, and the graphene layers fully exert their high stiff in nature and divert the course of crack propagation when exerting the load on the nanocomposites. The stronger force is needed to offset the absorbed energy by graphene layers and thus leads to the higher Young’s modulus of nanocomposites. However, the biggest incremental improvement of tensile strength occurs in C60 -PEI-rGO0.8/EP, and the value up to 77.4 MPa, which is 1.22 times of cured EP. This can be explained that the high viscosity of C60 -PEI-rGO1.0/EP leads to the difficulty on completely eliminating the organic solution which plays a negative role on the tensile strength of the resultant nanocomposite.

Tensile strength and Young’s modulus of EP resin and its nanocoposites

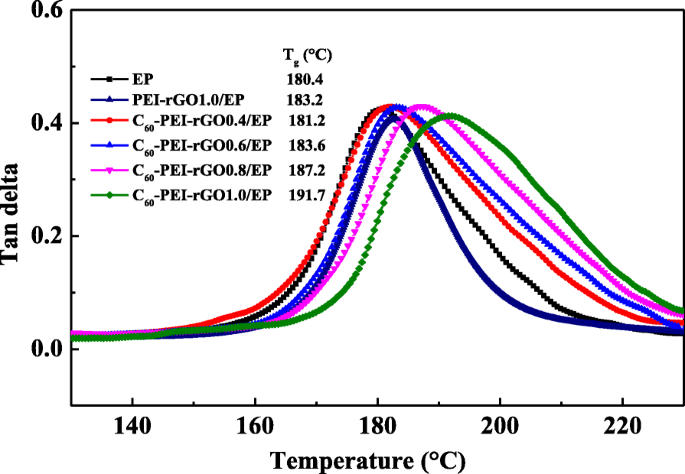

Figures 7 and 13 show DMA curves of cured EP and its nanocomposites, the storage modulus (E s ) of cured EP significantly increase with the loading of C60 -PEI-rGO, especially at lower temperature. The highest value of E s (3125 MPa) occurs in C60 -PEI-rGO1.0/EP, which is increased by 53.7% compared to that of neat EP (2039 MPa) at 30 °C. As the same trend as the E s , the T g value of the C60 -PEI-rGO/EP nanocomposite shifts towards higher temperature and the T g value of C60 -PEI-rGO1.0/EP is up to 191.7 °C which is an increment of 11.3 °C compared to that of neat EP. Meanwhile, PEI-rGO1.0/EP has slightly increased T g and significantly increased E s compared to neat EP, which accords with the results in other reports about functional graphene polymeric nanocomposites [39]. These result indicate that the functionalization of GO exhibits a positive effect on the properties of resultant nanocomposites. It is noted that the improvement of C60 -PEI-rGO1.0/EP is more effective than that of PEI-rGO1.0/EP, which is attributed to physical interaction between C60 aggregations and EP matrix.

DMA curves of loss factor (tan delta) of cured EP resin and its nanocomposite

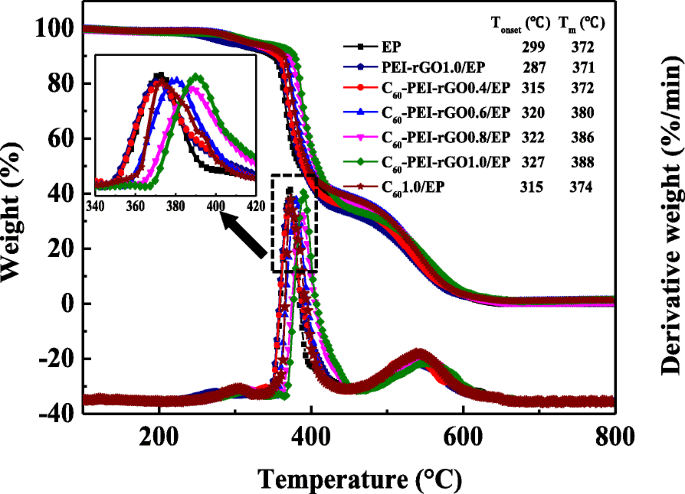

TG/DTG profiles for cured EP and its nanocomposites are shown in Fig. 14. The temperature (T onset ) at 5 wt% of the weight loss of the sample and the temperature (T max ) at maximum weight loss rate of samples are given. It can be seen that the thermal degradation process of neat EP has three stages, which mainly correspond to the vaporization of small molecules, the decomposition of the macromolecular chains, and the oxidation of char residue, respectively [20]. In case of PEI-rGO1.0/EP, the T onset (287 °C) is lower than that of neat EP (299 °C), while T m is not significantly changed, which could be due to the thermally unstable of PEI-rGO. For C60 1.0/EP and C60 -PEI-rGO/EP nanocomposites, T onset und T max are shifting to high temperature. Specially, C60 -PEI-rGO1.0/EP exhibits the best thermal stability, the 28 °C increment of T onset and 16 °C increment of T max compared to that neat EP are observed. While for C60 1.0/EP, the T onset increases by 16 °C and has no significant change on T m , which could be due to the highly effective free radical-trapping effect of C60 . However, the T onset und T m of C60 1.0/EP are lower than those of C60 -PEI-rGO/EP at equal content of nanofillers, which shows that C60 -PEI-rGO is more effective than C60 or PEI-rGO alone in enhancing the thermal oxidation stability of EP. As described above, on the one hand, the layered structure of modified GO nanosheet increases the crosslinking densities of the resultant nanocomposites. Besides that, it creates a “Tortuous path” to form a gas barrier in degradation and provides a platform on which C60 could anchor evenly by chemical bond; the distribution of C60 in EP has improved. On the other hand, C60 acts as a radical trapping reagent during the process of degradation that delays the thermo-oxidative degradation of EP.

TG and DTG curves of cured EP resin and its nanocomposites in an air atmosphere

Layered nano-materials, such as graphene, clay, and layered double hydroxides, have been considered as potential multi-functional flame retardants. Comparing these nanomaterials, (i) the C60 -PEI-rGO developed herein exhibits highly modified efficiency on flame retardancy of EP by combining multi-effects such as increase of crosslinking density, barrier effect of layered structure, and radical absorption of C60 , and (ii) it endows modified resin with outstanding thermal stability and mechanical properties. Therefore, this work provides a new template to fabricate high flame retardant thermosetting resin with improved comprehensive properties.

Schlussfolgerungen

C60 was chemically anchored on the surface of PEI modified GO, and the resultant hybrid (C60 -PEI-rGO) was successfully prepared. C60 aggregations with the size of ca. 20 nm are uniformly distributed on the surface of PEI-rGO, and C60 -PEI-rGO exhibits a loose lamellar and amino-rich structure. The C60 -PEI-rGO shows high flame retarding efficiency for EP. Specially, C60 -PEI-rGO1.0/EP shows 40.0 and 15.6% reduction in the PHRR and THR compare to neat EP, respectively. More importantly, t ign and times to PHRR of C60 -PEI-rGO1.0/EP nanocomposite procrastinate for 21 s and 28 s compare to that of neat EP, respectively. This C60 -PEI-rGO hybrid increases the crosslinking densities of the resultant nanocomposites and acts as a physical barrier that hinder the transfer of volatile gases and heat due to the layered structure; meanwhile, C60 aggregations are uniformly dispersed in EP resin by anchoring on the surface of PEI-rGO, acting as a radical trapping reagent which delays the thermo-oxidative degradation of the resultant nanocomposites. Moreover, it is noted that the C60 -PEI-rGO not only is a high effective flame retardant but also is a potential nanofiller for fabricating high-performance thermosetting resins.

Abkürzungen

- AFM:

-

Rasterkraftmikroskop

- C60 :

-

Fullerene

- DETDA:

-

Diethyltoluenediamine

- DGEBA:

-

Diglycidyl ether of bisphenol A

- DMA:

-

Dynamic mechanical analysis

- DMSO:

-

Dimethyl sulfoxide

- EP:

-

Epoxy

- FTIR:

-

Fourier transform infrared spectrometer

- GO:

-

Graphene oxide

- LOI:

-

Limiting oxygen index

- PEI:

-

Branched polyethlyamine

- PHRR:

-

Peak heat release rate

- rGO:

-

Reduced graphene oxide

- SEM:

-

Rasterelektronenmikroskop

- TEM:

-

Transmissionselektronenmikroskopie

- TGA:

-

Thermogravimetric analyses

- THR:

-

Total heat release

- TSR:

-

Total smoke release

Nanomaterialien

- Die Geschichte des Epoxidharzes

- Holzbearbeitung und Epoxidharz

- Beeindrucken Sie Freunde und Familie mit Epoxidharzprojekten

- Mit Titanat-Nanoröhren dekorierte Graphenoxid-Nanokomposite:Vorbereitung, Flammhemmung und Photoabbau

- Biosicherheit und antibakterielle Wirkung von Graphen und Graphenoxid in vitro und in vivo

- Graphenoxid-hybridisierte nHAC/PLGA-Gerüste erleichtern die Proliferation von MC3T3-E1-Zellen

- Bewertung von Graphen/WO3- und Graphen/CeO x -Strukturen als Elektroden für Superkondensatoranwendungen

- Herstellung und Charakterisierung von ZnO-Nano-Clips durch das Polyol-vermittelte Verfahren

- Einstufige Kugelmahlvorbereitung von nanoskaligem CL-20/Graphenoxid für deutlich reduzierte Partikelgröße und Empfindlichkeit

- Grüne Synthese von Metall- und Metalloxid-Nanopartikeln und ihre Wirkung auf die einzellige Alge Chlamydomonas reinhardtii