Effiziente Herstellung von hochwertigem Graphen mit wenigen Schichten unter Verwendung einer einfachen hydrodynamisch unterstützten Exfoliationsmethode

Zusammenfassung

Graphen, ein zweidimensionales Nanomaterial, hat enorme vielversprechende Anwendungen in einer Vielzahl von Bereichen gezeigt. Die Massenproduktion von fehlerfreiem Graphen ist eine Voraussetzung für seine Anwendungen. In dieser Arbeit schlagen wir unter Verwendung eines Nadelventils eine einfache hydrodynamisch unterstützte Exfoliationsmethode vor, um hochwertige Graphenflocken mit wenigen Schichten herzustellen. Die hergestellten Graphenflocken mit einer durchschnittlichen Schichtdicke von 5 (~ 71% weniger als fünf Schichten) und einem Raman-D/G-Intensitätsverhältnis von nur 0,1 sind frei von Defekten und Oxidation. Die durchschnittliche Dicke und Länge der mehrschichtigen Graphenflocken beträgt 2,3 nm (~ 90 % < 4 nm) bzw. 1,9 μm (~ 50 % im Bereich von 1–7 μm). In einem Versuch im Labormaßstab kann die Graphenkonzentration unter milden Betriebsbedingungen (Arbeitsdruck 20 MPa, 16 Zyklen) 0,40 g/ml erreichen, und die entsprechende Produktionsrate beträgt 0,40 g/h. Die hydrodynamisch unterstützte Exfoliation mittels Nadelventil bietet potenziell eine einfache und effiziente Methode zur großtechnischen Produktion von hochwertigem Graphen.

Einführung

Graphen, eine einzelne Graphitschicht, erregt seit seiner Entdeckung im Jahr 2004 zunehmende Aufmerksamkeit [1]. Aufgrund seiner beeindruckenden physikalischen und chemischen Eigenschaften [2] hat Graphen vielversprechende Anwendungen in einer Vielzahl von Bereichen gezeigt, wie z. B. in der Elektronik [3], Photonik [4], Katalyse [5, 6], Energieumwandlung/-speicherung [7 ,8,9] und Polymer-Nanokomposite [10, 11]. Um diese aufregenden potentiellen Anwendungen zu erfüllen, wurde der Produktion von hochwertigem Graphen im großen Maßstab besondere Aufmerksamkeit geschenkt.

Bisher wurden viele Methoden wie mikromechanische Spaltung [12], chemische Gasphasenabscheidung [13, 14], solvothermale Synthese [15], chemische Exfoliation [16, 17] und Flüssigphasen-Exfoliation [18, 19] vorgeschlagen, um Graphen. Unter diesen gilt die Flüssigphasen-Exfoliation, nämlich die Exfoliation von Graphit zur Herstellung von Graphen in einem flüssigen Medium, als einer der vielversprechendsten und einfachsten Ansätze, um eine kostengünstige Massenproduktion von Graphen zu erreichen [19]. Ein Flüssigphasen-Peeling wird normalerweise durch Ultraschall durchgeführt. Die Ultraschall-Exfoliation hängt jedoch stark von der Geometrie der Ultraschallgefäßgröße und -form ab, was dazu führt, dass diese Methode eine geringe Ausbeute, einen zeitaufwändigen und insbesondere eine Unmöglichkeit der Skalierung aufweist [20, 21]. Darüber hinaus haben neuere Studien gezeigt, dass das durch Ultraschall-Peeling erzeugte Graphen viel mehr Strukturdefekte aufweist als erwartet [22].

Kürzlich wurde als alternativer Weg die Fluiddynamik-unterstützte Flüssigphasen-Exfoliation vorgeschlagen, um Graphen mit geringem Defektgehalt im großen Maßstab herzustellen [21, 23, 24, 25, 26, 27, 28, 29, 30, 31, 32,33]. Durch die Verwendung einer Strahlkavitationsvorrichtung haben Liang et al. [29] stellten eine Reihe von Graphendispersionen mit einer maximalen Konzentration von 0,12 mg/ml her, wobei die Verarbeitungszeit bis zu 8 h betrug. Liuet al. [26] stellten eine Graphendispersion mit einer Konzentration von 0,27 mg/ml unter Verwendung eines speziell entwickelten Mischers mit hoher Scherkraft her. Nackenet al. [31] zeigte die Herstellung einer Graphendispersion mit einer Konzentration von 0,223 mg/ml durch einen Hochdruckhomogenisator. Yi et al. [27] demonstrierten die Durchführbarkeit eines Peelings mit einem Küchenmixer, und es wurde Graphen mit einer Konzentration von 0,22 mg/ml hergestellt. Mit dem Küchenmixer wurde von Varrla et al. eine höhere Konzentration von 1 mg/ml erreicht. [30]. Frühere Studien haben gezeigt, dass die strömungsdynamisch unterstützte Exfoliation gute Aussichten auf eine skalierbare Produktion von Graphen hat. Da für diese Technik jedoch normalerweise intensive Betriebsbedingungen und eine lange Verarbeitungszeit erforderlich sind, zeichnen sich die erhaltenen Graphene durch hohe Raman-D/G-Intensitätsverhältnisse (I D /Ich G , ein Maß für den Fehlergehalt) und niedrige Seitenverhältnisse. Liang et al. [29] berichtete von einem I D /Ich G Wert von 0,38 für durch Jet-Kavitation abgeblättertes Graphen, während die Länge unbekannt war. Das vom Küchenmixer produzierte Graphen (I D /Ich G = 0,3–0,7, Länge =0,63 μm) und Hochdruckhomogenisator (I D /Ich G = 0,52–0,78, Länge =0,02–0,58 μm) wurden auch mit hohem I D /Ich G Werte und niedrige Seitenverhältnisse [30, 31]. Verschiedene Fluiddynamik-unterstützte Peeling-Methoden geben I D /Ich G und Länge im Bereich von 0,14–0,78 bzw. 0,02–1,41 μm [26,27,28,29,30,31,32,33]. Daher ist eine effizientere Methode sowohl im Hinblick auf eine höhere Graphenkonzentration als auch auf ein hohes Aspektverhältnis von großer Bedeutung.

In dieser Arbeit wurde eine einfache Methode basierend auf hydrodynamischen Mechanismen für die skalierbare Produktion hochwertiger mehrlagiger Graphenflocken vorgeschlagen. Als Peelinggerät wurde ein einfaches Nadelventil verwendet. Der Peeling-Prozess wurde mit 80 Gew.-% N . veranschaulicht -Methylpyrrolidon wässrige Lösung als Lösungsmittel [34, 35]. Die Qualität der Produkte wurde durch Rasterelektronenmikroskopie (REM), Transmissionselektronenmikroskopie (TEM), Rasterkraftmikroskopie (AFM), Raman-Spektroskopie und Röntgenphotoelektronenspektroskopie (XPS) charakterisiert. Die Auswirkungen von Betriebsparametern auf die Graphenkonzentrationen wurden ebenfalls untersucht.

Materialien und Methoden

Materialien

N -Methylpyrrolidon (NMP) (Reinheit 99,5%) und Graphitpulver (≤ 325 mesh, Reinheit 99,9%) wurden von Aladdin Industrial Corporation in Shanghai (China) bezogen. Entionisiertes Wasser wurde durch ein Laborwasserreinigungssystem (SZ-97A, Shanghai, China) gereinigt.

Exfoliation von Graphit in wenige Lagen Graphenflocken

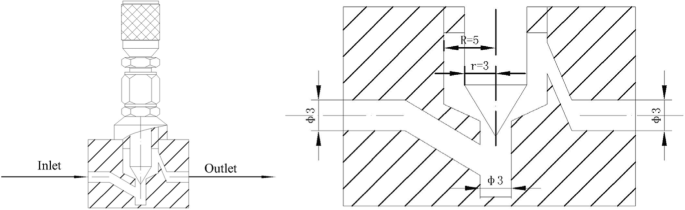

Eine schematische Ansicht des für die Exfoliation verwendeten Nadelventils ist in Abb. 1 dargestellt. Wenn eine Flüssigkeit durch den engen Spalt im Ventil strömt, können Kavitation und Geschwindigkeitsgradient aufgrund abrupter Geschwindigkeit und geometrischer Änderung erzeugt werden, die eine Normalkraft und Scherkraft zum Peeling. Durch einfaches Einstellen der Breite des Ventilspalts können die Arbeitsbedingungen variiert und kontrolliert werden. Abbildung 2 zeigt ein Flussdiagramm des hydrodynamisch unterstützten Exfoliationsprozesses mittels Nadelventil. In einem typischen Experiment wurde Graphitpulver in 80 Gew.-% wässriger NMP-Lösung dispergiert, um eine Graphitsuspension mit einer Konzentration von 10 mg/ml zu erhalten. Dann wurde die Suspension mit einer Kolbenpumpe (Modell 2-JW, Zhijiang Petrochemical, China) durch das Nadelventil gepumpt. Durch Einstellen der Ventilöffnung wurde der Arbeitsdruck auf 20 MPa geregelt. Nach 16 Zyklen wurde die Dispersion gesammelt und anschließend 60 min bei 500 U/min zentrifugiert (SC-3610, USTC Zonkia, China), um nicht abgeblätterten Graphit zu entfernen. Anschließend wurde die überstehende Dispersion dekantiert und zur weiteren Verwendung aufbewahrt.

Eine schematische Ansicht des Nadelventils

Schematische Darstellung des hydrodynamisch unterstützten Peelingprozesses

Charakterisierung

Die Morphologie und Größe von Graphen wurden mittels SEM (VEGA3, TESCAN) analysiert. Proben für SEM wurden in einer Argonatmosphäre mit Gold beschichtet. TEM wurde von einem Tecnai G2 F30 S-Twin durchgeführt und bei 300 kV betrieben. Die Proben wurden durch Auftropfen der Graphendispersion auf löchrige Kohlenstoffgitter hergestellt. AFM-Bilder wurden im Tapping-Modus mit einem Bruker Dimension Icon aufgenommen. Als Substrat für die AFM-Analyse wurde ein frisch gespaltener Glimmer verwendet. Die Raman-Spektroskopie wurde mit einem Lab RAM HR800 (λ = 532 nm) bei Raumtemperatur durchgeführt. XPS wurde verwendet, um den Oxidationsdefekt von Graphen unter Verwendung eines ESCALAB 250Xi-Analysators zu erkennen. Die UV-Vis-Absorption wurde durchgeführt, um die Graphenkonzentration mit einem Lambda 35-Spektrophotometer (PerkinElmer) bei einer Wellenlänge von 660 nm zu messen.

Ergebnisse und Diskussion

Qualität von Graphenflocken

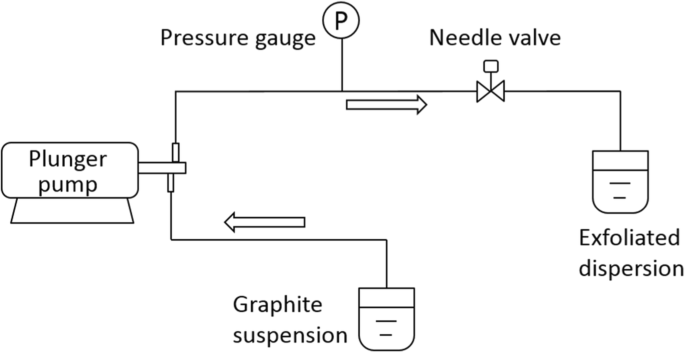

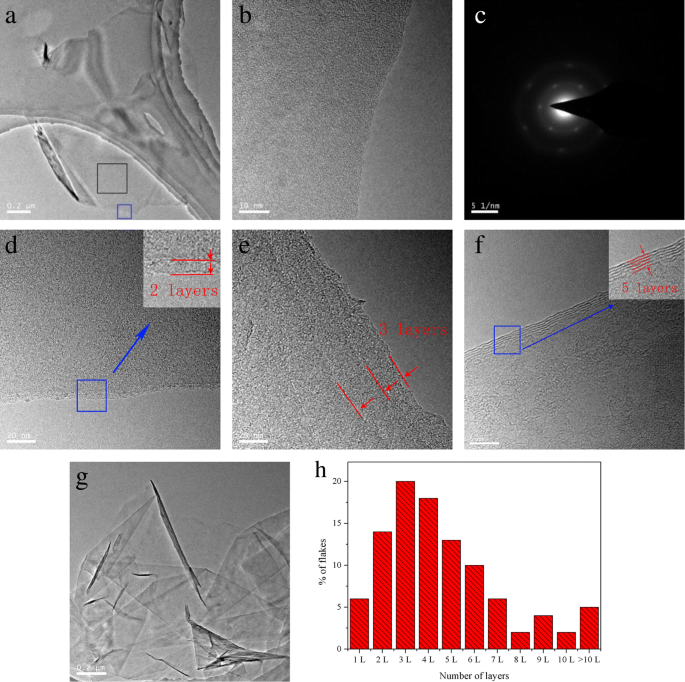

Abbildung 3 zeigt typische SEM-Bilder des Bulk-Graphits und des hergestellten Graphenpulvers. Der Bulk-Graphit war ein flockenartiges Pulver mit einer seitlichen Größe und einer Dicke von ungefähr 5–20 μm bzw. 10 μm. Im Vergleich dazu enthält das hergestellte Graphenpulver deutlich dünnere Flocken mit einer lateralen Größe, die auf etwa 1–7 μm abnahm, während die Dicke weit unter 1 μm lag. Offensichtlich wurde die Graphitmasse zu kleinen Flocken abgeblättert. Beachten Sie, dass mehrere Flocken mit gefalteten Kanten auftraten, von denen angenommen wurde, dass sie einschichtige oder mehrschichtige Graphenflocken seien [26].

REM-Bilder von a der Bulk-Graphit und b das vorbereitete Graphenpulver

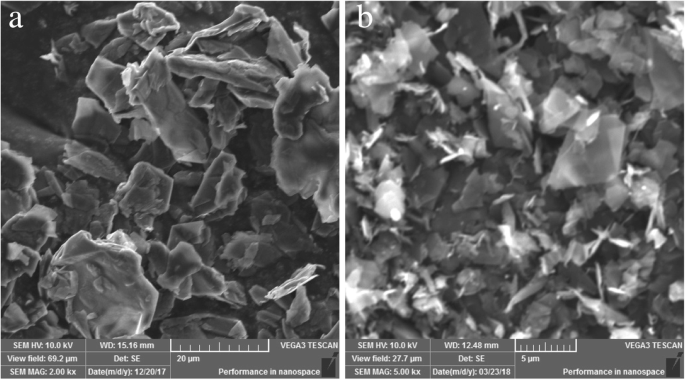

Um die Bildung von einschichtigem oder mehrschichtigem Graphen zu identifizieren, wurde eine TEM-Analyse durchgeführt, um die Anzahl der Graphenschichten visuell zu beobachten. Abbildung 4 zeigt typische TEM-Bilder der präparierten Graphenflocken. Abbildung 4a zeigt eine einlagige Graphen-Flake mit gefaltetem Rand. Ein hochauflösendes TEM-Bild der blauen Box in Abb. 4a wird in Abb. 4b angezeigt. Eine glatte Kante, die von einer dunklen Linie dominiert wurde, wurde deutlich beobachtet, was auf die Bildung von einschichtigem Graphen hinweist [23]. Eine definitivere Identifizierung von einschichtigem Graphen wurde außerdem durch Elektronenbeugungsmuster in ausgewählten Bereichen (ausgewählt aus dem schwarzen Kasten in Abb. 4a) bestätigt. Wie in Abb. 4c gezeigt, wurde eine typische Beugung von Monolayer-Graphen gezeigt, d. h. die inneren Spots {1100} waren intensiver als die äußeren Spots {2110} [18, 36, 37]. Das hexagonale Beugungsmuster weist auf eine gute Kristallinität des hergestellten Graphens hin [18]. Abbildung 4d–f sind typische TEM-Bilder von zweischichtigen, dreischichtigen und fünfschichtigen Graphenflocken. Abbildung 4g ist ein Bild mehrerer einzelner Graphenflocken, die sich aufgrund der Agglomerationstendenz stapeln. Eine statistische Analyse der Schichtverteilung wurde aus einer TEM-Analyse von mindestens 100 Graphenflocken erhalten. Wie in Abb. 4h gezeigt, bestanden ~71 % der Flocken aus weniger als fünf Schichten, und die durchschnittliche Schicht betrug 5, was auf eine hohe Qualität des Graphens hinweist. Beachten Sie, dass aufgrund der Tatsache, dass Graphenflocken mit sehr kleiner Größe durch die löchrigen TEM-Gitter verloren gehen würden, die statistischen Ergebnisse der Schicht wahrscheinlich höher waren als der entsprechende tatsächliche Wert.

Typische TEM-Bilder und Elektronenbeugung der präparierten Graphenflocken. a Einschichtige Graphenflocken mit gefaltetem Rand, b vergrößertes Bild der blauen Box im Bild (a ), c Elektronenbeugung der ausgewählten Blackbox im Bild (a ), d eine zweischichtige Graphen-Flocke, e eine dreischichtige Graphenflocke, f eine fünfschichtige Graphen-Flake, g mehrere einzelne Graphenflocken, h Verteilung der Anzahl der Schichten (erhalten aus einer TEM-Analyse von mindestens 100 Graphenflocken)

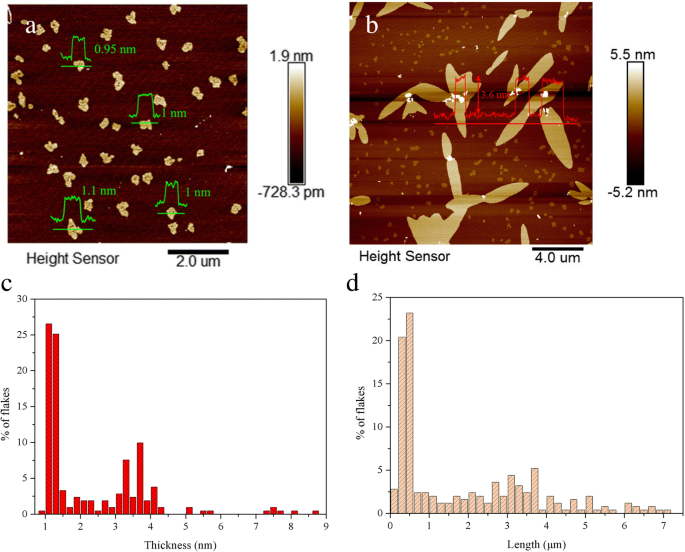

Um die Dicke und Länge von Graphen weiter zu identifizieren, wurde eine AFM-Analyse unter Verwendung eines Glimmerwafers als Substrat durchgeführt. In Abb. 5a ist ein typisches AFM-Bild von einschichtigen Graphenflocken gezeigt. Die Querschnittsanalyse ergab, dass die topografische Höhe der Flocken ungefähr 1 nm beträgt, was als einschichtige Flocken angesehen werden könnte, da das einschichtige Graphen normalerweise mit AFM mit 0,4–1 nm gemessen wird die Analysegeräte und Substrate und Restwasser [38]. Aus Abb. 5b waren Graphenflocken mit wenigen Schichten zu erkennen. Die Dicke dieser Flocken betrug ~ 3,6 nm, während die Länge 3–5 μm betrug. Weitere statistische Analysen der Dicken-/Längenverteilungen wurden aus der AFM-Analyse von mindestens 200 Graphenflocken erhalten. Wie in Abb. 5c, d gezeigt, waren ~ 90 % der Graphenflocken kleiner als 4 nm. Nur eine Minderheit von ~ 5% Flocken mit einer Dicke von mehr als 5 nm wurde beobachtet. Außerdem hatten ~ 50 % der Flocken eine Länge im Bereich von 1–7 μm. Die durchschnittliche Dicke und Länge der Flocken betrug 2,3 nm bzw. 1,9 μm, was die hohe Qualität von Graphen bestätigt.

Repräsentative AFM-Bilder von a einlagige Graphenflocken und die entsprechenden Höhenprofile, b wenige Schichten Graphenflocken und die entsprechenden Höhenprofile, c Dickenverteilung der Flocken und d Längenverteilung der Flocken (c und d wurden aus einer AFM-Analyse von mindestens 200 Graphenflocken erhalten)

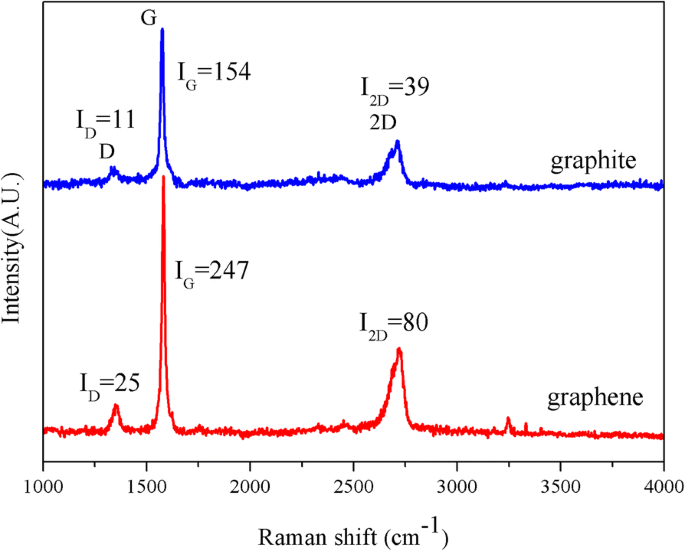

Raman-Spektroskopie wurde durchgeführt, um den Defektgehalt von Graphen zu erkennen. Abbildung 6 zeigt typische Raman-Spektren des präparierten Graphens zusammen mit dem Bulk-Graphit als Referenzprobe. Drei charakteristische Peaks, d. h. D-Band (~ 1350 cm −1 ), G-Band (~ 1580 cm −1 ) und 2D-Band (~ 2700 cm −1 ) wurden für diese beiden graphitischen Materialien beobachtet. Für Graphen hatte die 2D-Bande die Form eines symmetrischen Peaks. Die Halbwertsbreite (FWHM) der G-Bande betrug 13 cm −1 , passt gut zu den vorherigen Berichten für dünne Graphenflocken (12–14 cm −1 ) [39]. Darüber hinaus ist das Intensitätsverhältnis von D/G (I D /Ich G ) für das präparierte Graphen war 0,10, niedriger als das von ultraschallgeschälten Graphen (0,29) [32], Scherkraft-geschälten Graphen (0,17–0,37) [24, 26] und anderen strömungsdynamischen geschälten Graphenen (0,21–0,78) [31 , 32], was die hohe Qualität von Graphen weiter bestätigt.

Raman-Spektroskopie von Bulk-Graphit und Graphen

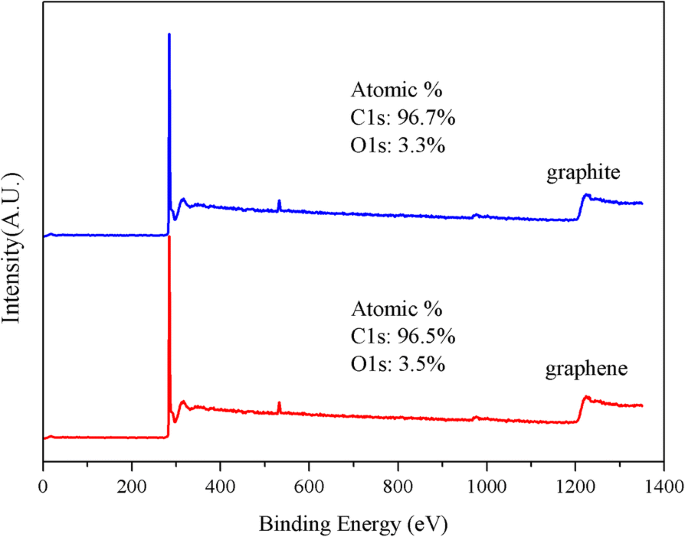

Der Oxidgehalt der hergestellten Graphenflocken wurde mittels XPS untersucht. Wie in Abb. 7 gezeigt, zeigten die XPS-Spektren des präparierten Graphens die gleichen Bindungen und eine ähnliche Zusammensetzung wie die des Bulk-Graphits, was auf das Fehlen chemischer Modifikation oder Oxidation während des Exfoliationsprozesses hinweist. Die obigen Ergebnisse zeigten, dass die hydrodynamisch unterstützte Exfoliation mittels Nadelventil eine effiziente Methode ist, um nichtoxidiertes, mehrschichtiges Graphen mit hoher Qualität herzustellen.

XPS-Spektren von Bulk-Graphit und Graphen

Auswirkungen von Betriebsparametern auf die Graphenkonzentration

Um die Produktivität von Graphen mit wenigen Schichten zu maximieren, müssen die Auswirkungen der Betriebsparameter, d. h. des Arbeitsdrucks (P ), Anzahl der Zyklen (N ) und die anfängliche Konzentration von Bulk-Graphit (C ich ), über die Konzentration der mehrschichtigen Graphendispersion untersucht.

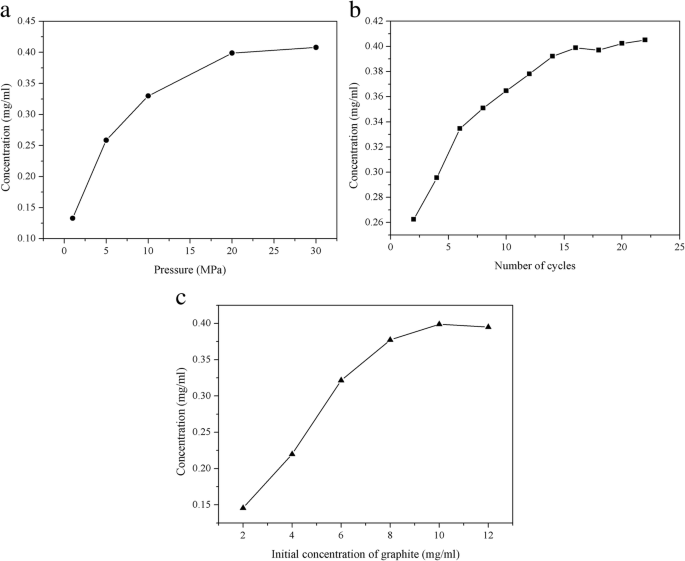

Wie in Abb. 8a gezeigt (N = 16, C ich = 10 mg/ml), stieg die Konzentration offensichtlich mit steigendem Arbeitsdruck von 1 auf 20 MPa an, und bei 20 MPa wurde eine Konzentration von bis zu 0,40 mg/ml erreicht. Bei einer weiteren Erhöhung des Arbeitsdrucks auf 30 MPa wurde jedoch kein signifikanter Anstieg der Konzentration beobachtet. Solche Ergebnisse können durch die folgenden Gründe erklärt werden. Beim hydrodynamisch unterstützten Exfoliationsverfahren führt eine Erhöhung des Arbeitsdrucks zu einer Erhöhung der Kollapsintensität der Kavität, wodurch die Größe der durch Kavitation und Turbulenz hervorgerufenen Spannungen zunimmt, wodurch die Delamination von Graphit begünstigt wird. Die Konzentration änderte sich über 20 MPa nicht nennenswert, wahrscheinlich aufgrund der Agglomeration und Neustapelung von Graphenflocken, die durch den Temperaturanstieg unter höherem Arbeitsdruck verursacht wurde [31].

Auswirkungen der Betriebsbedingungen auf die Konzentration von Graphen mit wenigen Schichten. a Arbeitsdruck, b Anzahl der Zyklen und c Anfangskonzentration von Graphit

Abbildung 8b zeigt die Abhängigkeit der Zyklenzahl von der Graphenkonzentration (P = 20 MPa, C ich = 10 mg/ml). Wie erwartet wurde die Konzentration mit zunehmender Zyklenzahl erhöht. Bei 16 Zyklen erreichte die Konzentration einen Maximalwert von 0,4 mg/ml. Bei weiterer Erhöhung der Zyklenzahl blieb die Konzentration jedoch im Wesentlichen unverändert. Bei der Gewinnung durch Nadelventile kann es bei mehrmaligem Durchleiten der Suspension durch das Ventil zur Fragmentierung des Graphits kommen, was für die Gewinnung günstig war, da kleinere Graphitstücke leichter zu Graphen delaminiert werden können als größere [25] . Da die Graphitflocken jedoch kleiner werden, war die Größe von Graphit mit der von Kavitationsblasen vergleichbar [39]. Daher wird die Bildung neuer Graphenflocken schwierig.

Die Anfangskonzentration von Bulk-Graphit hatte auch einen signifikanten Einfluss auf die Graphen-Konzentration [40]. Wie in Abb. 8c gezeigt (P = 20 MPa, N = 16), erhöhte sich die Konzentration von 0,146 auf 0,40 mg/ml, wenn die Anfangskonzentration von Graphit von 2 auf 10 mg/ml erhöht wurde. Beim Exfoliationsverfahren in flüssiger Phase sind Partikel-Partikel-Kollisionen für die Delamination von Graphit günstig. Eine höhere Anfangskonzentration von Graphit führt zur Verstärkung der Partikelkollision und trägt damit zur Selbstablösung von Graphen bei [26]. Als die anfängliche Graphitkonzentration weiter auf 12 mg/ml anstieg, nahm die Graphenkonzentration leicht ab. Ähnliche Ergebnisse wurden von Liang et al. [29] und Arao et al. [32], wies darauf hin, dass eine überkonzentrierte Graphitdispersion die Graphenkonzentration behindern statt fördern würde.

Vergleich von Graphen mit wenigen Schichten, das durch verschiedene fluiddynamische Methoden hergestellt wurde

Tabelle 1 enthält eine Zusammenfassung der Konzentration, Länge und I D /Ich G des Graphens mit wenigen Schichten, das durch verschiedene Methoden der Fluiddynamik hergestellt wird. Das vom Nadelventil produzierte Graphen hatte eine Konzentration von 0,40 mg/ml, was höher war als die meisten der angegebenen Werte. In einem Versuch im Labormaßstab wurde die Produktionsrate mit 0,40 g/h berechnet. Die von Varrla et al. [30] und Arao et al. [32] könnte bis zu 1 mg/ml bzw. 7 mg/ml erreichen. Die Länge ihrer Produkte war jedoch kleiner (0,63 μm, 1,41 μm). Im Gegensatz dazu hatte das in dieser Studie erhaltene Graphen eine durchschnittliche Länge von 1,9 μm (größer als die angegebenen Größen) und Raman I D /Ich G so niedrig wie 0,1 (niedriger als die angegebenen Verhältnisse). Daher kann der Schluss gezogen werden, dass die hydrodynamisch unterstützte Exfoliation mittels Nadelventil ein effizienter Ansatz war, um Graphenflocken mit wenigen Schichten mit hoher Qualität herzustellen.

Mögliche Peeling-Mechanismen

Wir schlagen vor, dass die Überlegenheit der hydrodynamisch unterstützten Exfoliation dem Exfoliationsmechanismus zugeschrieben wird. Bedingt durch den Aufbau des Nadelventils sind strömungsdynamische Effekte für die Delamination von Graphit verantwortlich:Zum einen sinkt der Gesamtdruck der Flüssigkeit beim Passieren der graphithaltigen Suspension durch den engen Spalt des Ventils stark unter ihren Dampfdruck. Infolgedessen bildet sich am Auslass des Ventils ein turbulenter Strahl, der große hydrodynamische Spannungen verursacht und ein großes Volumen an Kavitationsblasen erzeugt. Die Blasen wachsen dann aus Mikrogaskernen und kollabieren anschließend intensiv. Beim Kollaps von Blasen werden intensive Mikrojets und Stoßwellen erzeugt, die den Graphit umgeben und so zur Delamination führen [41]. Zweitens tragen auch der Geschwindigkeitsgradient und die Kollision zur Exfoliation bei. Wenn Flüssigkeit aus dem engen Spalt des Ventils austritt, kann eine viskose Scherkraft, die für die Delamination bevorzugt wird, durch Geschwindigkeitsgradienten aufgrund sprunghafter Geschwindigkeit und geometrischer Änderung induziert werden [32]. Darüber hinaus ist die Selbstablösung von Graphen, die durch die Kollision von Graphitpartikeln verursacht wird, auch für die Ablösung günstig [26].

Schlussfolgerungen

Zusammenfassend haben wir die Herstellung von hochwertigem, mehrschichtigem Graphen mit einer einfachen hydrodynamisch unterstützten Peeling-Methode demonstriert. Die Ergebnisse zeigten, dass ~ 71 % der hergestellten Graphenflocken weniger als fünf Schichten hatten, während die durchschnittliche Dicke und Länge der Flocken 2,3 nm (~ 90 % < 4 nm) und 1,9 μm (~ 50 % im Bereich von 1 .) betrugen –7 μm) bzw. Die Flocken mit I D /Ich G Verhältnis von nur 0,1 waren frei von Defekten und Oxidation. In einem Versuch im Labormaßstab konnte die Konzentration von Graphen mit wenigen Schichten unter milden Betriebsbedingungen (Arbeitsdruck 20 MPa, 16 Zyklen) 0,40 mg/ml erreichen, und die entsprechende Produktionsrate betrug 0,40 g/h. Die hydrodynamisch unterstützte Exfoliation mittels Nadelventil war potenziell eine effiziente Methode für die skalierbare Produktion von hochwertigem Graphen.

Abkürzungen

- AFM:

-

Rasterkraftmikroskopie

- C ich :

-

Anfangskonzentration von Bulk-Graphit

- FWHM:

-

Volle Breite auf halbem Maximum

- I D /Ich G :

-

Raman-D/G-Intensitätsverhältnis

- N :

-

Anzahl Zyklen

- NMP:

-

N -Methylpyrrolidon

- P :

-

Arbeitsdruck

- SEM:

-

Rasterelektronenmikroskopie

- TEM:

-

Transmissionselektronenmikroskopie

- XPS:

-

Röntgenphotoelektronenspektroskopie

Nanomaterialien

- Titanschwamm und seine Produktionsprozesse

- VERWENDUNG VON FILLER MASTERBATCH IN DER KUNSTSTOFFHERSTELLUNG

- S, N codotierte Graphen-Quantenpunkt/TiO2-Komposite für eine effiziente photokatalytische Wasserstofferzeugung

- Erforschung des Zr-Metall-organischen Gerüsts als effizienter Photokatalysator für die Wasserstoffproduktion

- Hocheffiziente flüssige Exfoliation von Bornitrid-Nanoblättern unter Verwendung einer wässrigen Lösung von Alkanolamin

- Auf dem Weg zur Erforschung der Struktur von Monolayer- bis Wenigschicht-TaS2 durch effizientes ultraschallfreies Peeling

- Bewertung von Graphen/WO3- und Graphen/CeO x -Strukturen als Elektroden für Superkondensatoranwendungen

- Was ist eine Graphenbatterie? [Ein einfacher Überblick]

- Die Vorteile der Verwendung von Verschließmaschinen

- Taiwan CNC CMM für hochwertige Produktion