Grüne Stahlerzeugung

Grüne Stahlerzeugung

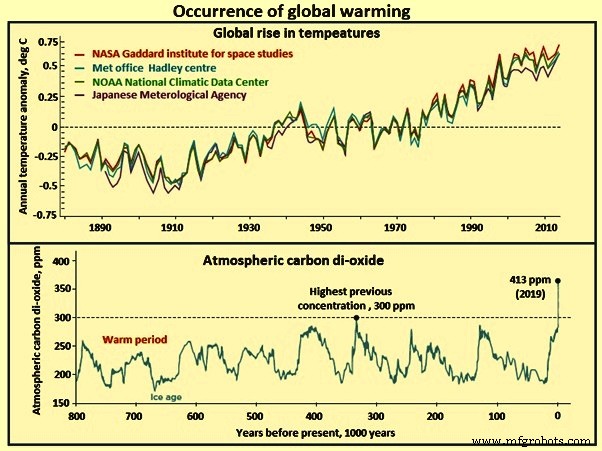

Die durchschnittliche Jahrestemperatur der Erde steigt seit der industriellen Revolution. Dies ist hauptsächlich auf die Verbrennung fossiler Brennstoffe zurückzuführen, die den Ausstoß von Kohlendioxid (CO2) in die Atmosphäre erhöhen. Vor der industriellen Revolution bestanden 280 ppm (0,028 %) der atmosphärischen Luft aus CO2, und dieser Anteil ist Anfang 2019 auf etwa 413 ppm (0,0413 %) angestiegen. Abb. 1 zeigt den globalen Anstieg der Jahrestemperatur und der Konzentration CO2 auf der Erde in den letzten 800.000 Jahren. Die Daten des atmosphärischen CO2 werden von der US-amerikanischen National Oceanic Atmospheric Administration (NOAA) bereitgestellt. Da keine direkten Messungen existieren, wurden die entsprechenden Informationen aus Eisbohrkernen durch das European Project for Ice Coring in Antarctica (EPICA) abgeleitet.

Abb. 1 Auftreten der globalen Erwärmung

Tatsächlich ist die globale Erwärmung das Ergebnis von „zu viel des Guten“. Ohne die Atmosphäre wäre die Erdoberfläche praktisch gefroren. Wenn Sonnenlicht in die Atmosphäre eintritt, wird es von Ozeanen und Kontinenten absorbiert, die sich erwärmen. Ein Großteil der Wärme wird dann in Form von energiereichem Infrarotlicht zurück in den Weltraum abgestrahlt. Hier kommen „Treibhausgase“ ins Spiel. Diese Gase, die hauptsächlich aus Wasserdampf, CO2 und Methan bestehen, interagieren mit dem Infrarotlicht und hindern es daran, die Atmosphäre auf dem Weg ins All zu verlassen. Infolgedessen passiert das „Gute“ und die Atmosphäre behält die Wärme. Es ist nur so, dass zu viel des Erwärmungseffekts negative Auswirkungen hat, indem es die Atmosphäre zu warm macht.

Abb. 1 zeigt, dass die CO2-Menge in der Atmosphäre seit der industriellen Revolution von 280 ppm auf 413 ppm gestiegen ist. Kohlenstoffdatierungen zeigen, dass dieser Anstieg mit der Verbrennung fossiler Brennstoffe (Kohle, Öl und Erdgas) zusammenhängt. Berichten zufolge ist im gleichen Zeitraum die durchschnittliche globale Temperatur um 1 °C gestiegen. Obwohl 1 °C nicht hoch zu sein scheint, wird angenommen, dass jeder weitere Anstieg schwerwiegende Folgen haben kann, wie z. B. das Verschwinden des Meereises oder das Zurückweichen der Gletscher führt zu einem Anstieg des Meeresspiegels, der derzeit mit durchschnittlich 3,3 Millimetern pro Jahr gemessen wird. Um die negativen Auswirkungen des Klimawandels zu vermeiden, muss die globale Erwärmung unter 2 Grad C gehalten werden.

Die Eisen- und Stahlindustrie ist der größte Einzelsektor in Bezug auf die gesamten globalen fossilen und industriellen Emissionen und macht etwa 7 % bis 9 % der Treibhausgasemissionen (THG) aus. Sie ist der größte industrielle Emittent und derzeit für rund 8 % des globalen Endenergiebedarfs verantwortlich. Daher ist es ein Hauptaugenmerk für die Regierungen. Andererseits ist Stahl für moderne Volkswirtschaften von entscheidender Bedeutung, und daher wird erwartet, dass die weltweite Nachfrage nach Stahl wächst, um den steigenden sozialen und wirtschaftlichen Wohlfahrtsbedürfnissen gerecht zu werden. Es ist auch ein entscheidender Beitrag für den Übergang zu sauberer Energie. Die Erzeugung und Nutzung von Elektrizität hängen zum Teil von den ferromagnetischen Eigenschaften von Stahl und seinen Legierungen ab. Stahl ist ein wichtiges Ausgangsmaterial für Windkraftanlagen, Übertragungs- und Verteilungsinfrastruktur, Wasserkraft- und Kernkraftwerke, neben anderen kritischen Vermögenswerten des Energiesektors.

Stahl ist nicht nur ein Vermittler des Übergangs zu sauberer Energie, sondern leistet auch einen großen Beitrag zu der gegenwärtigen Herausforderung, vor der die Welt steht, um die Klimaziele zu erreichen. Die direkten CO2-Emissionen des Sektors belaufen sich auf etwa 2,6 Gigatonnen Kohlendioxid (Gt CO2) pro Jahr oder etwa ein Viertel der industriellen CO2-Emissionen aufgrund seiner großen Abhängigkeit von Kohle und Koks als Brennstoffe und Reduktionsmittel. Weitere 1,1 Gt CO2-Emissionen sind auf die Nutzung seiner Abgase zusammen mit anderen Brennstoffen zur Erzeugung von Strom und importierter Wärme, die es verbraucht, zurückzuführen.

Die hohe Abhängigkeit von Kohle in der derzeitigen Primärstahlproduktion, langlebige Kapitalanlagen und die Abhängigkeit des Sektors von internationalem Handel und Wettbewerbsfähigkeit machen diesen Übergang zu nahezu null CO2-Emissionen zu einer Herausforderung. Aus diesen Gründen wird der Sektor manchmal als einer der „schwer zu beseitigenden“ Sektoren bezeichnet.

Die Deckung der Nachfrage nach Eisen- und Stahlprodukten stellt den Eisen- und Stahlsektor vor Herausforderungen, da er versucht, einen nachhaltigeren Weg einzuschlagen und gleichzeitig wettbewerbsfähig zu bleiben. Daher tragen Eisen- und Stahlproduzenten eine große Verantwortung, den Energieverbrauch und die Treibhausgasemissionen zu senken, nachhaltigere Produkte zu entwickeln und ihre Wettbewerbsfähigkeit durch Innovation, den Einsatz kohlenstoffarmer Technologien und Ressourceneffizienz zu steigern.

Jüngste Studien schätzen, dass für die globale Stahlindustrie etwa 14 % des potenziellen Werts von Stahlunternehmen gefährdet sind, wenn sie nicht in der Lage sind, ihre Umweltauswirkungen zu verringern. Daher muss die Dekarbonisierung oberste Priorität haben, um wirtschaftlich wettbewerbsfähig zu bleiben und die Betriebserlaubnis der Branche zu erhalten. Darüber hinaus machen lange Investitionszyklen von 10 bis 15 Jahren, Finanzierungsbedarf in Höhe von mehreren Milliarden und begrenzte Lieferantenkapazitäten dieses Thema noch relevanter und führen zu erheblichen Vorlaufzeiten für die Bewältigung der Herausforderung der Dekarbonisierung.

Die Eisen- und Stahlindustrie hat erkannt, dass langfristige Lösungen erforderlich sind, um die bei der Stahlproduktion entstehenden CO2-Emissionen in den Griff zu bekommen. Infolgedessen war die Stahlindustrie sehr aktiv, um den Energieverbrauch zu verbessern und die CO2-Emissionen zu reduzieren. Verbesserungen der Energieeffizienz haben dazu geführt, dass der Energieverbrauch zur Herstellung einer Tonne Rohstahl seit 1975 in den meisten führenden Stahlerzeugungsländern um etwa 50 % gesenkt werden konnte. Weitere Verbesserungen der Energieeffizienz werden durch die größtmögliche Nutzung modernster Technologien erreicht.

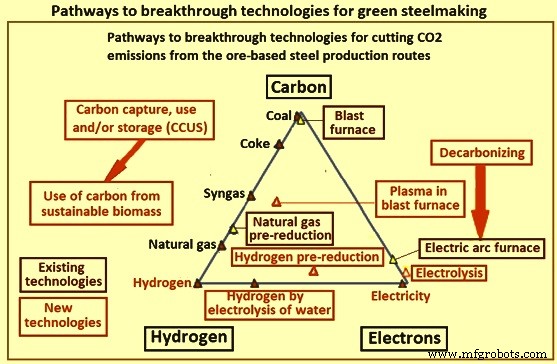

Grüne Stahlherstellung besteht aus der Verwendung solcher Prozesse, die zu einer Reduzierung der CO2-Emissionen führen. In der Europäischen Union, den USA, Kanada, Brasilien, Japan, Südkorea, Australien und China wird an der Entwicklung von Verfahren zur Herstellung von grünem Stahl gearbeitet. Für die Entwicklung der Technologien für die grüne Stahlerzeugung werden fünf Schlüsselrichtungen untersucht. Diese Richtungen sind (i) Technologien mit Nutzung von Kohle, (ii) Technologien mit Nutzung von Wasserstoff, (iii) Technologien mit Elektronen, (iv) Technologien mit Nutzung von Biomasse und (v) Technologien mit Kohlenstoffabscheidung, -nutzung und/oder Speicher (CCUS). Die Wege zu den bahnbrechenden Technologien zur Reduzierung der CO2-Emissionen aus den erzbasierten Stahlproduktionsrouten sind in Abb. 2 dargestellt.

Abb. 2 Wege zu bahnbrechenden Technologien für die grüne Stahlerzeugung

In der Europäischen Union werden die bahnbrechenden Technologien im Rahmen des ULCOS-Programms (Ultra-Low CO2 Steelmaking) entwickelt. Im Rahmen dieses Programms werden Entwicklungsarbeiten durchgeführt für (i) „Top-Gas-Recycling-Hochofen“ (TGR-BF) mit CO2-Abscheidung, -Nutzung und/oder -Speicherung (CCUS), (ii) HIsarna-Prozess mit CCUS mit Schmelzreduktion , (iii) ULCORED mit CCUS, das ein neues Konzept der direkten Reduktion (DR) beinhaltet, und (iv) Elektrolyse. Daneben arbeitet ULCOS auch an der Verwendung von Kohlenstoff aus nachhaltiger Biomasse sowie an der wasserstoffbasierten Stahlerzeugung.

In den USA wird die Entwicklungsarbeit im Rahmen einer „Public Private Partnership“ zwischen dem American Iron and Steel Institute (AISI) und dem US Department of Energy (DOE) und dem Office of Industrial Technology durchgeführt. Zwei Projekte stellen bedeutende Schritte dar. Diese Projekte sind (i) die Suspensions-Wasserstoffreduktion von Eisenoxidkonzentrat und (ii) die Elektrolyse von geschmolzenen Oxiden (MOE). Kurzfristig wird von den AISI-Mitgliedern Entwicklungsarbeit für den „Paired Straight Hearth Furnace“ geleistet, ein kohlebasiertes DRI- und Schmelzmetallverfahren für den Ersatz von Hochöfen und Koksöfen über große Entfernungen.

In Japan wird die Entwicklungsarbeit im Rahmen des COURSE50-Programms durchgeführt, an dem sechs Stahl- und Maschinenbauorganisationen, die Japan Iron and Steel Federation und die New Energy and Industrial Technology Development Organization beteiligt sind. Die Forschungs- und Entwicklungsziele des Programms sind (i) Reduktion der CO2-Emissionen aus der Hochofen-Eisenerzreduktion mit anderen Reduktionsmitteln (Wasserstoff), (ii) Reformierung von Kokereigas mit dem Ziel, den Wasserstoffgehalt durch Nutzung von Abwärme zu erhöhen, ( iii) hochfester und hochreaktiver Koks zur Reduktion mit Wasserstoff. Die Entwicklungsarbeiten werden auch zur Abscheidung von CO2 aus Hochofengas durchgeführt, die (i) chemische und physikalische Absorption zur Abscheidung, Abtrennung und Rückgewinnung von CO2 und (ii) Reduzierung des Energiebedarfs für Abscheidung, Abscheidung und Rückgewinnung unter Verwendung von Abwärme umfasst aus dem Stahlwerk.

In Südkorea wird die Entwicklungsarbeit unter Beteiligung von POSCO, RIST, POSLAB und POSTECH durchgeführt. Drei vielversprechende Wege für bahnbrechende CO2-Lösungen wurden identifiziert. Dies sind (i) kohlenstoffarme Stahlherstellung, bestehend aus kohlenstoffarmem FINEX-Prozess und Vorreduktion und Wärmerückgewinnung aus heißem Sinter, (ii) Kohlenstoffabscheidung und -speicherung bei der Stahlherstellung durch CO2-Absorption unter Verwendung von Ammoniaklösung und CO2-Sequestrierung im Ozeangasfeld, und (iii) Wasserstoffstahlerzeugung durch Eisenerzreduktion im FINEX-Verfahren unter Verwendung von mit Wasserstoff angereichertem Syngas und einem mit Wasserstoff angereicherten Hochofenverfahren.

Neue Technologien zur Reduzierung oder Eliminierung der Kohlenstoffemissionen aus dem Stahlherstellungsprozess können in zwei verschiedene Kategorien eingeteilt werden, nämlich (i) Kohlenstoffabscheidung, -verwendung und/oder -speicherung (CCUS) und (ii) alternative Reduktion von Eisenerz. CCUS verwendet verschiedene Methoden zur Erfassung von CO2-Emissionen. Sie speichert sie entweder (zum Beispiel in geologischen Formationen wie erschöpften Unterwassergaslagerstätten) oder bereitet die Emissionen zur weiteren Nutzung auf. Alleine kann CCUS keine CO2-Neutralität erreichen. Es kann jedoch zu einer negativen CO2-Bilanz führen, wenn fossile Brennstoffe, die im Stahlherstellungsprozess verwendet werden, durch Biomasse ersetzt werden.

Die zweite Art potenzieller Technologien beinhaltet den Ersatz von Koks oder Erdgas durch alternative Reduktionsmittel für das Eisenerz. Dazu gehören Wasserstoff und Gleichstrom. Der Vorteil dieser Technologien ist, dass sie die Stahlproduktion theoretisch vollständig grün machen können. Die meisten von ihnen benötigen jedoch im Vergleich zu CCUS wahrscheinlich noch mehr Zeit und Geld für die Einrichtung.

Die vielversprechendsten der neuen CCUS- und alternativen Reduktionstechnologien sowie die Technologie der wasserstoffbasierten Direktreduktion werden unten diskutiert.

Technologien mit CCUS

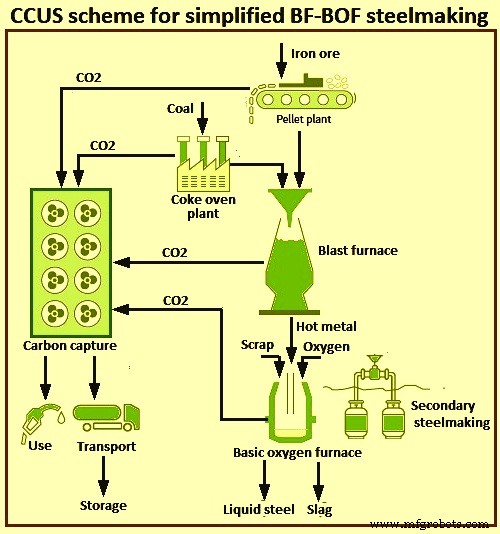

Bei diesen Technologien wird CO2, das während des Betriebs emittiert wird, von anderen Gasen getrennt und aufgefangen. Das abgeschiedene CO2 wird dann entweder durch eine Pipeline transportiert oder zu einem Onshore- oder Offshore-Speicherort verschifft oder verwendet. Zu den Prozessen für CCUS gehören die Erfassung nach/vor der Verbrennung, die Komprimierung, der Transport und die Speicherung/Verwendung. Abb. 3 zeigt das CCUS-Schema für die vereinfachte Stahlherstellungsroute Hochofen – Sauerstoffofen (BF-BOF).

Abb. 3 CCUS-Schema für vereinfachte BF-BOF-Route

Der Hauptvorteil besteht darin, dass CCUS-Systeme ganz einfach in bestehende konventionelle Brown-Field-Anlagen integriert werden können. Und da die Technologie nicht spezifisch für die Stahlherstellung ist, können sich auch andere Industrien Entwicklungs- und Infrastrukturkosten teilen. Darüber hinaus sind zukünftige Betriebskosten weitgehend vorhersehbar.

Der Hauptnachteil besteht darin, dass CCUS nicht vollständig CO2-neutral ist, da allein durch den CO2-Abscheidungsprozess nur etwa 90 % des CO2 abgeschieden werden. Außerdem gibt es einige andere Herausforderungen. Die öffentliche Akzeptanz der Kohlenstoffspeicherung ist nicht sicher, was die First Mover in eine nachteilige Position bringt. Außerdem bietet das Meer derzeit, abgesehen von kleineren Onshore-Lagerplätzen, den einzigen geeigneten großen Lagerplatz, was einen erheblichen Transportaufwand erfordert. Darüber hinaus soll durch die Verwertung der Emissionen auch sichergestellt werden, dass zu einem späteren Zeitpunkt kein Kohlenstoff mehr freigesetzt wird, um den Prozess klimaneutral zu gestalten. Außerdem erhöhen CCUS-Geräte den Wartungsaufwand und die Stillstandszeiten mit erheblichen Auswirkungen auf die Betriebskosten.

Es gibt einige Pilotprojekte, die für die Verarbeitung von Emissionen wie CO2 zu synthetischem Kraftstoff aufgenommen wurden. Dies ist jedoch derzeit nicht klimaneutral, da CO2 zu einem späteren Zeitpunkt emittiert wird.

Biomassebasierte Eisenerzeugung mit CCUS

Die Grundidee hinter diesen Technologien ist, dass klimaneutrale Biomasse fossile Brennstoffe in der Vorverarbeitung oder als Reduktionsmittel für Eisenerz teilweise ersetzt. Beispiele sind kohlenstoffreiche „Kohle“ aus roher Biomasse (Rohalgen, Gras, Holz etc.), die zur Herstellung von Ersatzkoks verwendet werden, oder Biogas wird anstelle von Erdgas in einen Schachtofen eingeblasen. Zu den auf diesen Technologien basierenden Verfahren gehören die Pyrolyse und die hydrothermale Karbonisierung. CCUS-Systeme kümmern sich um verbleibende CO2-Emissionen.

Biomasse allein kann bis zu 40 % bis 60 % der CO2-Emissionen einsparen und in Kombination mit CCUS eine CO2-neutrale Stahlerzeugung erreichen. Kurzfristig ist Biomasse ein sofortiger teilweiser Ersatz für fossile Brennstoffe und ermöglicht schnelle Emissionsminderungen in bestehenden Anlagen. CO2 aus Emissionen kann auch mithilfe von CCUS recycelt werden, um frische Biomasse zu erzeugen.

Allerdings ist der Anbau von Biomasse schwierig. Aus ökologischer Sicht kann es zu Entwaldung, Umweltverschmutzung und reduzierter Biodiversität führen, und aus sozialer Sicht wirkt es sich auf die Lebensmittelpreise und die landwirtschaftliche Flächennutzung aus. Daher birgt die politische und gesellschaftliche Akzeptanz ein hohes Risiko. Darüber hinaus hat Biomasse einen geringeren Heizwert als fossile Brennstoffe, was ihre Verwendung in großen Hochöfen einschränkt oder zu einer Verringerung der Effizienz führt. Außerdem kann es aufgrund seines hohen Wassergehalts auch zu schwer für den Einsatz in großen Hochöfen sein.

Eine Studie der schwedischen Forschungsgruppe SWEREA in einem SSAB-Stahlwerk in Lulea hat das Potenzial für eine Reduzierung der CO2-Emissionen um 28 % bei der auf Biomasse basierenden Eisenerzeugung identifiziert.

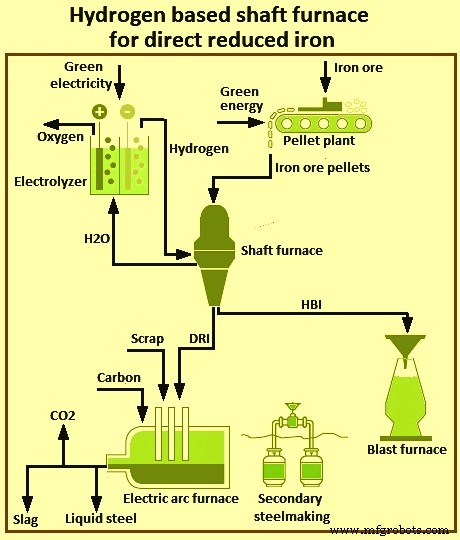

Wasserstoffbasierter Schachtofen für direkt reduziertes Eisen

Dabei wird anstelle eines Kohlenstoffreduktionsmittels wie reformiertem Erdgas Wasserstoff zur Reduktion von Eisenerzpellets zu „Direct Reduced Iron“ (DRI oder Eisenschwamm) verwendet. Die Reaktion findet in einem Schachtofen statt. Das hergestellte DRI wird dann in einen Lichtbogenofen geleitet und durch Zugabe von Kohlenstoff; durch Weiterverarbeitung wird es zu Stahl. DRI kann auch in Form von „hot briquetted iron“ (HBI) einem Hochofen zugeführt werden. Dadurch wird der Wirkungsgrad des Hochofens deutlich erhöht und der Koksverbrauch reduziert. Die gängigsten ähnlichen Prozesstechnologien sind die Midrex- und Energiron-Prozesse.

Bei der wasserstoffbasierten Reduktion wird das Eisenerz durch eine Gas-Feststoff-Reaktion reduziert, ähnlich der DRI-Produktionsroute. Der einzige Unterschied besteht darin, dass das Reduktionsmittel reiner Wasserstoff statt Kohlenmonoxidgas, Synthesegas oder Koks ist. Die Reduktion von Eisenerz durch Wasserstoff erfolgt in zwei oder drei Stufen. Bei Temperaturen über 570 °C wird Hämatiterz (Fe2O3) zuerst in Magnetit (Fe3O4), dann in Wüstit (FexO) und schließlich in metallisches Eisen umgewandelt, während bei Temperaturen unter 570 °C Magnetit seit Wüstit direkt in Eisen umgewandelt wird ist nicht thermodynamisch stabil.

Die an der Reduktion von Eisenerz durch Wasserstoff beteiligten Reduktionsreaktionen werden durch die Gleichungen (i) 3 Fe2O3 + H2 =2 Fe3O4 + H2O, (ii) x Fe3O4 + (4x-3) H2 =3 FexO + (4x-3 ) H2O und (iii) FexO + H2 =x Fe + H2O, wobei x gleich 0,95 ist. Wie diese Reaktionen zeigen, werden bei der Eisenerzreduktion mit Wasserstoff anstelle des Treibhausgases CO2 harmlose Wasserdämpfe (H2O) freigesetzt. Die Gesamtreaktion für die Reduktion von Hämatiterz mit H2 ist Fe2O3 + 3H2 =2Fe + 3H2O, was eine endotherme Reaktion mit einer Reaktionswärme ist, Delta H bei 298 °C =95,8 kJ/mol, was für die Energiebilanz von negativ ist Prozess und erfordert eine Energiezufuhr mit dem eingedüsten Reduktionsgas / Gasgemisch. Der Fokus bei der Entwicklung der Produktionslinie liegt auf der Optimierung basierend auf der Reduktionstemperatur, der Reaktionskinetik, der Pelletzusammensetzung und der Technologie zur Vorwärmung des Reduktionsgases.

Der stöchiometrische Verbrauch von H2 zur Reduktion von Hämatiterz (Fe2O3) beträgt 54 kg pro Tonne Eisen. Daher benötigt ein Stahlwerk mit 1 Million Tonnen pro Jahr eine Wasserstoffanlage mit einer Kapazität von bis zu 70.000 Kubikmetern pro Stunde Wasserstoff bei Standardtemperatur und -druck (STP). Bei Wasserstoff als Reduktionsgas ist es wichtig, die Verhaltensänderung des Reaktors gegenüber dem Reaktor mit Wasserstoff-Kohlenmonoxid-Gemischen als Reduktionsgas zu antizipieren. Mehrere Faktoren können auf unterschiedliche Weise interagieren, z. B. Kinetik, Thermodynamik, Wärmeübertragung und Gasströmung.

Das Verfahren macht die gesamte primäre Stahlherstellung kohlenstoffneutral und frei von fossilen Brennstoffen, falls für den Prozess vollständig Ökostrom verwendet wird. Ein weiterer Vorteil für das Verfahren ist die hohe Produktionsflexibilität. Der Prozess lässt sich einfach starten und stoppen, und die Fähigkeit der Technologie, kleinere Einheiten zu verwenden, ermöglicht eine größere Skalierbarkeit. Darüber hinaus bedeutet die Möglichkeit, DRI als HBI in einen Hochofen einzuspeisen – ein grundlegendes Sauerstoffofen-Stahlherstellungssystem, dass bestehende konventionelle Industrieanlagen genutzt werden können, während die Schachtofen-/EAF-Produktion hochgefahren wird.

Der Prozess benötigt weiterhin Eisenerzpellets, deren Herstellung je nach Wärmequelle der Pelletanlage erhebliche Emissionen verursachen kann. Auch die Bereitstellung der notwendigen Wasserstoffmenge ist ein Problem, und es müssen effiziente Großelektrolyseure entwickelt werden. Da der Prozess auf große Mengen billiger grüner Energie angewiesen ist, müssen Stahl produzierende Länder außerdem Wasserstoff oder vorverarbeitetes Eisen importieren, was ihre Wertschöpfungsketten beeinträchtigt, wenn sie ihre eigene Produktion grüner Energie nicht erheblich steigern. Unsicherheit besteht auch in Bezug auf die zukünftigen Betriebskosten, die mit den Wasserstoff- und Strompreisen zusammenhängen. Abb. 4 zeigt einen wasserstoffbasierten Schachtofen für direkt reduziertes Eisen.

Abb. 4 Schachtofen auf Wasserstoffbasis für direktreduziertes Eisen

Der HYBRIT-Prozess verwendet einen wasserstoffbasierten Schachtofen für die DRI-Produktion. HYBRIT ist die Abkürzung für „HYdrogen BReakthrough Ironmaking Technology“. Am 4. April 2016 starteten die drei schwedischen Unternehmen SSAB, LKAB und Vattenfall AB ein Projekt zur Untersuchung der Machbarkeit eines H2-basierten DRI-Produktionsprozesses mit CO2-emissionsfreiem Strom als Primärenergiequelle. Es wurde ein Joint-Venture-Unternehmen gegründet, HYBRIT Development AB, wobei die drei Unternehmen Eigentümer sind. Damit steht Spitzenkompetenz in der gesamten Wertschöpfungskette von der Energieerzeugung, dem Bergbau, der Erzaufbereitung und Pelletherstellung, der Direktreduktion, dem Schmelzen und der Rohstahlerzeugung zur Verfügung. 2017 wurde eine vorläufige Machbarkeitsstudie zur H2-basierten Direktreduktion durchgeführt. Die Studie kam zu dem Schluss, dass die vorgeschlagene Prozessroute technisch machbar und im Hinblick auf die zukünftigen Trends bei den Kosten für CO2-Emissionen und Strom auch für die Bedingungen in wirtschaftlich attraktiv ist Nordschweden / Finnland.

Das HYBRIT-Verfahren ersetzt Kohle durch Wasserstoff zur direkten Reduktion von Eisen, kombiniert mit einem Elektrolichtbogenofen. Der Prozess ist fast vollständig frei von fossilen Brennstoffen und führt zu einer erheblichen Reduzierung seiner Treibhausgasemissionen. Das Verfahren gehört zu mehreren Initiativen, die eine Wasserstoff-Direktreduktions-/Elektrolichtbogenofen-Anlage verwenden und die Direktreduktion von Eisenerz durch die Verwendung von Wasserstoff mit einem Elektrolichtbogenofen zur Weiterverarbeitung zu Stahl kombinieren. Das Produkt aus dem Wasserstoff-Direktreduktionsverfahren ist DRI oder Eisenschwamm, der einem Elektrolichtbogenofen zugeführt, mit geeigneten Schrottanteilen vermischt und zu Stahl weiterverarbeitet wird.

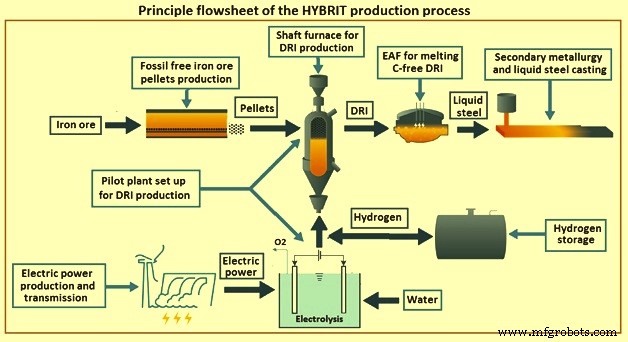

Das prinzipielle Flussdiagramm des HYBRIT-Produktionsprozesses ist in Abb. 5 dargestellt. Die Hauptmerkmale des Prozesses sind (i) nicht-fossile Brennstoffe werden bei der Pelletproduktion verwendet, (ii) Wasserstoff wird durch Elektrolyse unter Verwendung von fossilfreiem Strom erzeugt, (iii) die Speicherung von Wasserstoff in einer speziell konstruierten Einheit dient als Puffer zum Netz, (iv) ein Schachtofen wird zur Eisenerzreduktion verwendet, (v) maßgeschneiderte Pellets werden als Eisenerzeinsatzmaterial verwendet, (vi) das Reduktionsgas /Gasgemisch wird vor der Injektion in den Schacht vorgewärmt, (vii) das Produkt kann entweder DRI oder HBI kohlenstofffrei oder aufgekohlt sein, und (viii) das DRI/HBI wird zusammen mit recyceltem Schrott in einem Elektrolichtbogenofen geschmolzen.

Abb. 5 Prinzip-Flussdiagramm des HYBRIT-Produktionsprozesses

Die Nutzung von Wasserstoff, der durch Wasserelektrolyse mit fossilfreiem Strom erzeugt wird, um Eisenerzpellets in einem Schachtofen zu reduzieren, ist die Hauptalternative, die für die HYBRIT-Initiative ausgewählt wurde. Im Rahmen dieser Initiative umfasst eine Umstellung auf eine fossilfreie Wertschöpfungskette von der Mine bis zum fertigen Stahl viele zu entwickelnde Themen, bei denen auch lokale Markt- und geografische Bedingungen berücksichtigt werden. Schweden hat eine einzigartige Situation mit Überkapazitäten bei der Stromversorgung im nördlichen Teil des Landes, der Nähe zu Eisenerzminen, einem guten Zugang zu Biomasse und Stahlwerken und einem starken Netzwerk zwischen Industrie, Forschungsinstituten und Universitäten.

Das HYBRIT-Verfahren fällt in eine Kategorie von technologischen Konzepten, die wesentlich näher am kommerziellen Einsatz liegen. Es basiert auf der Verwendung von Wasserstoff als Reduktionsmittel, wobei der Wasserstoff durch Elektrolyse auf Basis von erneuerbarem Strom hergestellt wird. Aus ökologischer Sicht besteht der wichtigste Vorteil darin, dass die Abgase dieses Prozesses Wasser (H2O) anstelle von CO2 sind, was zu einer Reduzierung der Treibhausgasemissionen führt. Wie bei der herkömmlichen DRI-Stahlherstellung kann das auf wasserstoffbasiertem DRI-Weg hergestellte Eisen unter Verwendung kommerziell verfügbarer Lichtbogenofentechnologie zu Stahl weiterverarbeitet werden. Die Schritte der Wasserstoffproduktion und der Stahlherstellung im Elektrolichtbogenofen können kohlenstofffrei gemacht werden, wenn der Strom und der Wasserstoff aus erneuerbaren Quellen wie PV (Photovoltaik), Solar- / Wind- / Wasserkraftelektrolyse, photochemischer Wasserstoffproduktion oder Solarenergie hergestellt werden. Thermalwasserspaltung.

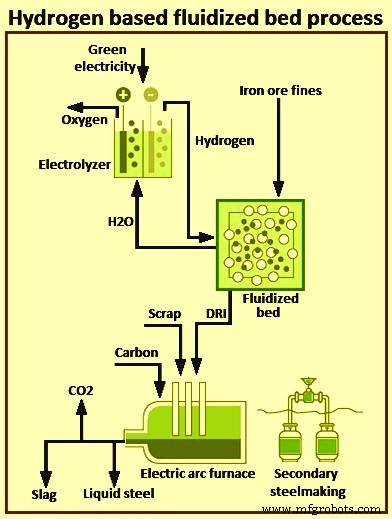

Wirbelschichtverfahren auf Wasserstoffbasis für direkt reduziertes Eisen

Wie bei der Schachtofenversion verwendet diese Technologie Wasserstoff, um Eisenerz zu reduzieren und DRI zu produzieren, das in einen Elektrolichtbogenofen eingespeist wird. Die Unterschiede bestehen darin, dass die Reduktion in einem Wirbelbett und nicht in einem Ofen stattfindet und fein aufbereitete Eisenerzfeinstoffe / -konzentrate anstelle von Pellets verwendet werden. Fließbetten sind Reaktorkammern, die feste Beschickungsmaterialien kontinuierlich mit einem Gas mischen können, um einen Feststoff zu erzeugen. Die ähnlichen Prozesse sind FINEX und Circored.

Die Verwendung von Feingut gegenüber Eisenpellets hat den Vorteil, dass das Pelletieren entfällt und somit Kosten und die mit dem Prozess verbundenen hohen CO2-Emissionen gesenkt werden. Darüber hinaus haben Wirbelschichtreaktoren weniger interne Verklebungsprobleme als Schachtöfen und erreichen eine höhere Metallisierung (ca. 90 % bis 95 %).

Das Verfahren teilt die gleichen Probleme hinsichtlich Wasserstoffversorgung, Elektrolyseur und Betriebskosten wie das Schachtofenverfahren. Auch die Stromversorgung soll zu 100 % grün sein, um CO2-Neutralität zu erreichen. Darüber hinaus ist die Verwendung von Wirbelschichtreaktoren in der Stahlerzeugung weniger entwickelt als Schachtöfen und erfordert daher höhere Investitionen. Abb. 6 zeigt das wasserstoffbasierte Wirbelschichtverfahren für direkt reduziertes Eisen.

Abb. 6 Wirbelschichtverfahren auf Wasserstoffbasis für direkt reduziertes Eisen

Hydrogen based Fine-Ore Reduction (kurz HYFOR) ist das weltweit erste Direktreduktionsverfahren für Eisenerzkonzentrate aus der Erzaufbereitung, das keine Vorbehandlung des Materials wie Sintern oder Pelletieren benötigt. Dies reduziert die CAPEX- und OPEX-Kosten. Das Verfahren ist in der Lage, eine Vielzahl von Erzen zu verarbeiten, z. Hämatit und Magnetit.

Der HYFOR-Prozess wurde von Primetals Technologies entwickelt. Die neue Technologie kann auf alle Arten von aufbereiteten Erzen angewendet werden. Es arbeitet für 100 % des Ausgangsmaterials mit Korngrößen kleiner 0,15 mm, erlaubt aber eine maximale Korngröße von 0,5 mm. Aufgrund der großen Partikeloberfläche erreicht das Verfahren hohe Reduktionsraten bei niedrigen Temperaturen und Drücken.

Als primäres Reduktionsmittel nutzt das neue Verfahren Wasserstoff. Wasserstoff kann aus erneuerbarer Energie oder alternativ aus wasserstoffreichen Gasen aus anderen Gasquellen wie Erdgaspyrolyse oder konventionellen Dampfreformern stammen. Als weitere Alternative kann HYFOR mit wasserstoffreichen Abgasen betrieben werden. Je nach Quelle des Wasserstoffs führt dies zu einer geringen oder sogar null CO2-Emission für das resultierende DRI.

Eine Pilotanlage zu Testzwecken wurde im April 2021 in Betrieb genommen voestalpine Stahl Donawitz, Österreich. Die Anlage ist modular aufgebaut und hat eine Nennkapazität von 250.000 Tonnen pro Modul und Jahr, wodurch sie für Stahlwerke aller Größen geeignet ist. Der Zweck der Pilotanlage besteht darin, praktische Beweise für diesen bahnbrechenden Prozess zu liefern und als Versuchsanlage zu dienen, in der genügend Daten gesammelt werden, um zu einem späteren Zeitpunkt eine Anlage im industriellen Maßstab aufzubauen.

Erste Tests wurden im April 2021 und Mai 2021 erfolgreich durchgeführt. Der Umfang eines Testlaufs liegt im Verarbeitungsbereich von 800 kg Eisenerz. Die HYFOR-Pilotanlage wird für mindestens 2 Jahre in mehreren Kampagnen betrieben, um verschiedene Erztypen zu testen und die optimalen Prozessparameter für den nächsten Scale-up-Schritt zu evaluieren. Reibungsloser Betrieb vorausgesetzt, wird eine Heißbrikettiereinheit hinzugefügt, um den Heißbrikettierschritt sowie die von der HYFOR-Technologie zu erwartende HBI-Qualität zu überprüfen.

Der HYFOR-Prozess reduziert die CO2-Emissionen drastisch und hilft den Produzenten, effektiv mit der Herausforderung der reduzierten Eisenerzqualität umzugehen, die in letzter Zeit immer akuter geworden ist, was zu einem erhöhten Bedarf an Aufbereitung der Erze führt. Die steigende Nachfrage nach Eisenerzpellets für Hochöfen und Direktreduktionsanlagen hat zu höheren Preisen für Eisenerz geführt, insbesondere zu Pelletprämien. Mit dem HYFOR-Verfahren ist es möglich, mit Pellets beschicktes Feinerz direkt zu verwenden und vom steigenden globalen Angebot an ultrafeinen Erzen zu profitieren.

Die HYFOR-Pilotanlage bei voestalpine Donawitz besteht aus drei Teilen, nämlich (i) einer Vorwärm-Oxidationseinheit, (ii) einer Gasbehandlungsanlage und (iii) dem Kern, der die neue und einzigartige Reduktionseinheit ist. In der Vorwärm-Oxidationseinheit wird Feinerzkonzentrat auf rund 900 Grad C erhitzt und der Reduktionseinheit zugeführt. Das Reduktionsgas besteht zu 100 % aus Wasserstoff, der von einem außerhalb der Werksgrenze gelegenen Gaslieferanten geliefert wird. Eine Abwärmenutzungsanlage, die Wärme aus dem Abgas nutzt, sorgt für eine optimale Energienutzung und eine Trockenentstaubungsanlage kümmert sich um Staubemissionen aus den Prozessen. Das heiße direktreduzierte Eisen (HDRI) verlässt die Reduktionseinheit mit einer Temperatur von etwa 600 Grad C, bevor es abgekühlt und aus der HYFOR-Pilotanlage ausgetragen wird.

Das heiße direktreduzierte Eisen, das die Reduktionseinheit mit einer Temperatur von etwa 600 °C verlässt, kann anschließend direkt transportiert und einem Elektrolichtbogenofen zugeführt oder zur Herstellung von heißem brikettiertem Eisen verwendet werden. Heiß brikettiertes Eisen ist für die Lieferung an den Markt bestimmt. Der nächste Schritt wird die Hinzufügung einer Heißbrikettier-Testanlage sein, um die Eigenschaften von heißbrikettiertem Eisen zu testen.

Ziel der HYFOR-Pilotanlage ist es, diesen bahnbrechenden Prozess zu verifizieren und als Versuchsanlage die Datengrundlage für die Hochskalierung der Anlagengröße auf eine Prototypanlage im industriellen Maßstab als nächsten Entwicklungsschritt zu liefern.

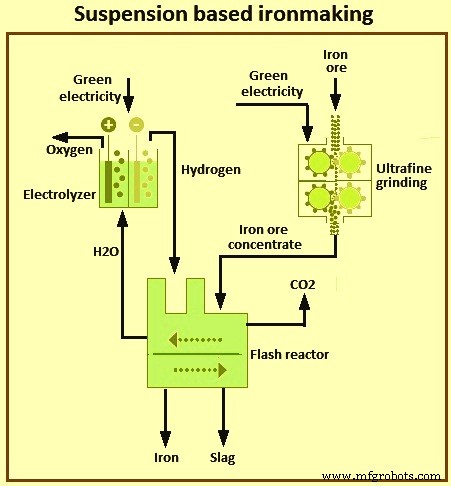

Eisenherstellung auf Suspensionsbasis

Die Eisenherstellung auf Suspensionsbasis ist auch als „Flash-Eisenherstellungstechnologie“ bekannt. Dieser Prozess beginnt mit der ultrafeinen Vermahlung von minderwertigem Eisenerz zur Herstellung von Eisenerzkonzentrat. Das Eisenerz soll zu Partikeln von weniger als 100 Mikrometer Durchmesser gemahlen werden. Die Feinstpartikel werden dann mit Wasserstoff in einem Hochtemperatur-Flash-Reaktor für nur wenige Sekunden reduziert, wobei direkt Eisen entsteht, sobald Kohlenstoff hinzugefügt wird. Das Eisenerzkonzentrat kann auch in einem separaten Reaktor bei einer niedrigeren Temperatur vorreduziert werden, bevor es dem Flash-Reaktor zugeführt wird. Abb. 7 zeigt das Prinzip der Eisenherstellung auf Suspensionsbasis.

Abb. 7 Suspensionsbasierte Eisenherstellung

Die Transformationstechnologie der Flash-Eisenherstellung wird von einem Konsortium von Organisationen und Instituten in den USA mit finanzieller Unterstützung des American Iron and Steel Institute entwickelt. Diese Technologie basiert auf der direkten gasförmigen Reduktion von Eisenoxidkonzentrat in einem Blitzreduktionsverfahren. Die Technologie hat das Potenzial, den Energieverbrauch um 32 % bis 57 % und die CO2-Emissionen um 61 % bis 96 % zu senken, verglichen mit dem durchschnittlichen derzeitigen BF-basierten Betrieb. Diese Technologie eignet sich für einen industriellen Betrieb, der Eisenerzkonzentrat (weniger als 100 Mikrometer) ohne weitere Behandlung in Stahl umwandelt.

Diese Technologie erzeugt Eisen unter Umgehung der Pelletisierung oder Sinterung sowie der Koksherstellungsschritte. Außerdem ist das Verfahren aufgrund der Tatsache intensiv, dass die feinen Teilchen des Konzentrats bei 1.150 °C bis 1.350 °C schnell reduziert werden Minuten und Stunden, die für Pellets und sogar Eisenerzfeinstoffe erforderlich sind. 90 % bis 99 % Reduktionen finden in 2 Sekunden bis 7 Sekunden bei 1.200 °C bis 1.500 °C statt. Der Energiebedarf des Prozesses mit H2 als Reduktionsgas beträgt 5,7 GJ (1.360 Mcal) / Tonne flüssiges Eisen.

Die direkte Reduktion von Eisenerz zu Stahl in einem Reaktor macht die Eisenherstellung und das Sintern oder Pelletieren überflüssig. Es hat erhebliche Kosten- und Emissionsvorteile. Es produziert auch „saubereren“ Stahl, da die hohen Temperaturen und schnellen Reaktionszeiten für weniger Verunreinigungen sorgen.

Mit H2 als Reduktionsgas betragen die CO2-Emissionen 0,04 Tonnen CO2 pro Tonne Flüssigeisen. Diese Emissionen betragen 2,5 % der Emissionen der BF-Route der Eisenerzeugung. Der Flash-Eisen-Prozess wird bei einer ausreichend hohen Temperatur durchgeführt, damit einzelne Partikel genug Energie haben, um die durch die Sauerstoffentfernung entstandenen Poren zu schließen. Daher sind die einzelnen Partikel weitaus weniger anfällig dafür, durch schnelle Oxidation Feuer zu fangen. Die University of Utah hat Untersuchungen an kleinen Pulverproben durchgeführt und festgestellt, dass sie nicht pyrophor sind.

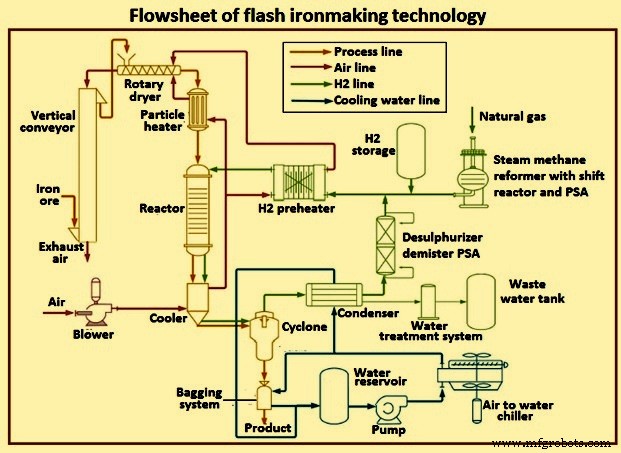

The process is to be applied to the production of iron as a feed to the steelmaking process or a part of a continuous direct steelmaking process. Justified by experimental data obtained during the previous phase of the project, scale-up development work is presently ongoing at the University of Utah. Testing in a laboratory flash furnace has resulted in the establishment of a kinetics database over wide ranges of operating conditions and a complete design of a more advanced bench reactor. With an objective to develop an industrially viable flash iron technology, a comprehensive bench scale testing campaign is planned. The deliverables from this phase of the project are expected to be the determination of the scalability of the process, substantive process simulation results, and fundamental engineering data leading to the design and construction of an industrial pilot plant. The flowsheet of the flash ironmaking technology is given at Fig 8.

Fig 8 Flowsheet of flash ironmaking Technology

Plasma direct steel production

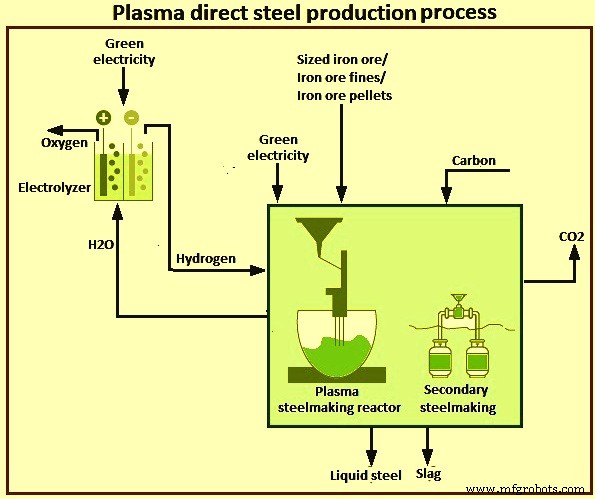

In the plasma direct steel production process iron ore, raw or in the form of fines or pellets, is reduced using hydrogen plasma in a plasma steelmaking reactor. At the same time, carbon is added to the reactor to produce steel. Hydrogen plasma is hydrogen gas which has been heated or electrically charged to separate, or ionize, it into its constituent particles. The process can use either thermal plasma (produced by directly heating hydrogen) or non-thermal plasma (produced by passing a direct current or microwaves through the hydrogen).

The process removes the need for pre-processing of iron ore and allows for lower reactor temperatures. It is also highly integrated, with some methods (for example, hydrogen plasma smelting reduction) needing only a single step. This makes it commercially attractive. The technology has the potential to reduce costs considerably. It also offers higher product quality and better production flexibility.

The technology is at a very early stage of development, with an optimal process and full reactor design yet to be developed. Its commercial feasibility is also still to be proven. As part of its Sustainable Steel (SuSteel) project, the Austrian steelmaker voestalpine has built a small pilot hydrogen plasma reduction reactor at its Donawitz site. Plasma direct steel production process is shown in Fig 9.

Fig 9 Plasma direct steel production process

Electrolytic processes

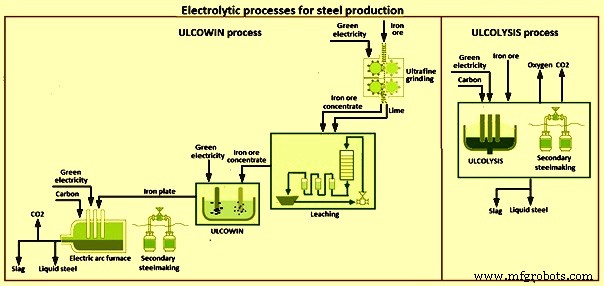

There are two types of electrolytic processes. These are (i) electrolysis, and (ii) electro-winning. These two process variants are called as ULCOWIN and ULCOLYSIS under the ULCOS programme. ULCOWIN process operates slightly above 100 deg C in a water alkaline solution populated by small grains of ore. In this process iron ore is ground into an ultrafine concentrate, leached and then reduced in an electrolyzer at around 110 deg C. The resultant iron plates are fed into an electric arc furnace, which turns it into steel. ULCOLYSIS operates at steelmaking temperature (around 1,550 deg C) with a molten salt electrolyte made of a slag (pyro-electrolysis). This process transforms iron ore at into liquid steel using electricity as a reducing agent. Fig 10 shows electrolytic processes for steel production.

Fig 10 Electrolytic processes for steel production

The electrolysis process has been developed from scratch within the ULCOS programme and, hence, is still operating at laboratory scale. Although it holds the promise of zero emissions, if it has access to green electricity, time is needed to scale it up to a commercial size (10 to 20 years). ULCOWIN process consists of alkaline electrolysis of iron ore. Electrolysis is normally used to produce metals other than steel and needs large amounts of electricity. The process is to depend on a CO2-lean electricity source such as renewable power, hydro power, or nuclear power. ULCOLYSIS is the molten oxide electrolysis. Molten oxide electrolysis works by passing an electric current through molten slag fed with iron oxide. The iron oxide breaks down into liquid iron and oxygen gas. No CO2 is produced. Process emissions are further reduced with a CO2-lean electricity source.

Since the electrolytic processes skip the upstream stages needed in other production routes, such as producing coke or H2 as reducing agents, these processes have the potential to become the most energy-efficient steelmaking technologies, especially electrolysis. They also promise to significantly lower CAPEX as, in the case of electrolysis, only very few equipments are needed. The process is also relatively inflexible compared to the hydrogen direct reduction process since it cannot be stopped easily.

Herstellungsprozess