Grundlegendes Gasrückgewinnungs- und Reinigungssystem für Sauerstofföfen

Grundlegendes Gasrückgewinnungs- und Reinigungssystem für Sauerstofföfen

Während des Prozesses der Stahlherstellung im Basis-Sauerstoffofen (BOF) wird Sauerstoff (O2) in die Chargenmischung eingeblasen und aufgrund der im Konvertergefäß stattfindenden chemischen Reaktionen eine große Menge Gas mit hoher Temperatur und reich an Kohlenstoffmono Oxid (CO) tritt durch die Mündung des Konverters aus. In diesem Stadium ist das Gas sehr heiß (Temperatur 950 °C oder höher) und staubbeladen. Dieses Gas ist als LD-Gas, BOF-Gas oder Konvertergas bekannt. Konvertergas wird hinsichtlich Heizwert und Wobbe-Index üblicherweise als Schwachgas eingestuft, gehört aber hinsichtlich seiner Verbrennungseigenschaften (insbesondere seiner Verbrennungstemperatur) zur Gruppe der Fettgase.

In den frühen Tagen der Stahlerzeugung durch den Konverterprozess zeigten braune Rauchgase aus dem Schornstein an, dass der Konverter in Betrieb war. Als Ergebnis des Konvertergasrückgewinnungs- und -reinigungssystems wird der Konverterbetrieb heute nur noch von der Fackel erfasst.

Die Zusammensetzung des Konvertergases variiert mit dem verwendeten Prozess, der Rückgewinnungsmethode und insbesondere der O2-Menge. Die Zusammensetzung des Gases variiert vom Beginn bis zum Ende des Einblasens der Hitze in den Konverter und ist eine Funktion der Einblaszeit. Die Hauptbestandteile von Konvertergas sind CO, CO2 (Kohlendioxid), O2 und N2 (Stickstoff). Die typische Volumenzusammensetzung des Konvertergases ist CO – 55 % bis 60 %, CO2 – 12 % bis 18 %, O2 – 0,1 % bis 0,3 % und der Rest ist N2.

Die ersten Konverter wurden im November 1952 (VOEST in Linz) und Mai 1953 (OAMG, Donawitz) in Betrieb genommen. In den Anfangsjahren des LD-Konverterprozesses wurde das Gichtgas an der Konvertermündung durch die offene Haube vollständig verbrannt und anschließend im Schornstein entweder indirekt mit Wasser oder durch Verdunstungskühlung gekühlt. Pro Tonne Rohstahl wurden damals rund 300 kg Dampf und 250 Kubikmeter Rauchgas erzeugt.

Umweltaspekte waren eine ernsthafte Herausforderung für das Konverterverfahren, als es in den 1950er Jahren industriell umgesetzt wurde. Die Feinheit der Stäube im Konverterabgas zwang die Anbieter des Verfahrens, neue Entstaubungssysteme zu entwickeln. 1 Gramm (g) des Konverterstaubs hat eine sichtbare Oberfläche zwischen 300 Quadratmeter (qm) und 500 qm. Um die optischen Effekte von „braunen Dämpfen“ normalerweise zu vermeiden, muss der Staub aus dem System auf ein Niveau von weniger als 100 mg/cum entfernt werden. Dabei kamen sowohl Nass- als auch Trockenentstaubungsanlagen zum Einsatz. Die Herausforderung wurde immer mehr zu einer Chance für den Konverterprozess, da die Zahl der Umweltprobleme zunahm. Und diese Gelegenheit half bei der Entwicklung des Systems zur Rückgewinnung von Konvertergas mit unterdrückter Verbrennung. Heutzutage verlangen Wirtschaft und Umwelt, dass die Energie im Konvertergas und der eisenhaltige Staub gesammelt und effizient recycelt werden.

Im Allgemeinen können zwei Systeme verwendet werden, um das obere Konvertergas zu handhaben und Energie aus dem Konvertergas zurückzugewinnen. Diese Systeme sind (i) teilweise/vollständige Verbrennung, (ii) unterdrückte Verbrennung.

Bei der (nicht mehr überwiegend genutzten) Vollfeuerung wird das Prozessgas aus dem Konvertergefäß im Rauchgaskanal verbrannt. Eine Öffnung zwischen dem Konvertergefäß und der primären (oder Konvertergas-) Belüftung ermöglicht den Eintritt von Umgebungsluft und ermöglicht somit eine teilweise oder vollständige Verbrennung des Konvertergases. Das Prozessgas enthält dabei etwa 15 kg bis 20 kg Staub pro Tonne Flüssigstahl (tLS) und etwa 7 kg CO-Gas/tLS. Die Energierückgewinnung erfolgt durch Nutzung der fühlbaren Wärme in einem Abhitzekessel. Wenn BOF-Gas im Rauchgaskanal verbrannt wird, wird das Rauchgas emittiert und muss lokale Emissionsstandards erfüllen. In den offenen Verbrennungssystemen gibt es eine große Strömung (etwa 1.000 N cum/tLS bis 2.000 N cum/tLS) aufgrund der Einführung von Luft in den BOF-Gaskanal.

Wenn das Volumen der Konverter zunimmt, werden die Abgasbehandlungsanlagen größer. Große Konverter nehmen das System ohne Verbrennung aus mehreren Gründen an, wie zum Beispiel die relativ geringe Größe des Systems als Ganzes, die einfache Wartung und die stabile Entstaubungseffizienz. Anfang der sechziger Jahre wurden Verfahren entwickelt, um das heizwertreiche Gichtgas des Konverters zurückzugewinnen, damit es als gasförmiger Brennstoff innerhalb der Anlage verwendet werden kann. Dies wurde durch unterdrückte Verbrennung erreicht.

Die unterdrückten Verbrennungssysteme bieten die beste Möglichkeit sowohl für die Wärme- als auch für die Brennstoffrückgewinnung. Während des O2-Einblasens wird eine Schürze über die BOF-Mündung abgesenkt, um das Eindringen von Luft zu reduzieren und die Verbrennung des CO-Gases im Rauchgaskanal zu verhindern. Das resultierende CO-reiche Gas wird gesammelt, gereinigt und zur späteren Verwendung als Brenngas im Stahlwerk gespeichert. Ein Abhitzekessel, der Hochdruckdampf erzeugt, kann die fühlbare Wärme des Gases zurückgewinnen, bevor es gereinigt und gespeichert wird. Damit werden etwa 10 % bis 30 % (0,1 GJ/tLS –0,3 GJ/tLS) der gesamten Energieleistung zurückgewonnen. Weitere 50 % bis 70 % werden als chemische Energie (CO) aus dem BOF-Gas zurückgewonnen. Die Gesamtenergierückgewinnung bei Anwendung einer unterdrückten Verbrennung mit Konvertergasrückgewinnung und einem Abhitzekessel kann bis zu 70 % bis 90 % betragen. Die Energieeinsparung kann bei einem leckagefreien System 0,35 GJ/tLS bis 1,08 GJ/tLS betragen. Bei einer Energieeinsparung von 0,92 GJ/t Stahl werden die CO2-Emissionen um 46 kg/t Stahl reduziert. Die Energierückgewinnung senkt die CO2-Erzeugung aus dem Einsatz von fossilen Brennstoffen und Strom um etwa 0,05 t CO2/t Stahl. Das Konvertergas wird wegen seines geringen CV- und CO-Gehalts normalerweise zu Beginn und am Ende des Einblasens nicht gesammelt, sondern abgefackelt. Somit wird zwangsläufig CO2 emittiert. Ein Vorteil der unterdrückten Verbrennung gegenüber offenen Verbrennungssystemen ist der geringere Gasstrom, da keine Verbrennung stattfindet und keine zusätzliche Luft eingebracht wird. Die Kühl- und Gasreinigungssysteme sind daher kleiner. Es führt auch zu einer höheren Produktivität, da die O2-Blasgeschwindigkeit erhöht werden kann, und zu einem geringeren Energieverbrauch der Ventilatoren. Die Installation eines Expertensystems zur Optimierung der Sammlung von Konvertergas kann etwa 30 MJ/tCS (Tonne Rohstahl) einsparen.

Die über der Konvertermündung installierte Prozessausrüstung hat Funktionen zur Kühlung, Reinigung und Rückgewinnung des Konvertergases mit Hilfe einer unterdrückten Verbrennung. Bei der unterdrückten Verbrennung des Konvertergases werden 70 bis 100 Kubikmeter Konvertergas pro Tonne Rohstahl mit einem Heizwert im Bereich von 1.600 kcal/N cum bis 2.000 kcal/N cum Gas gewonnen. Neben 80 kg/Tonne Rohstahl wird auch Dampf erzeugt, falls das Verdunstungskühlsystem für Gichtgas angepasst wird. Das gewonnene Konvertergas wird mit anderen Nebenproduktgasen (Kokereigas und Hochofengas) vermischt und im Stahlwerk als Brennstoff verwendet. Dampf wird hauptsächlich von der Vakuumentgasungsanlage der Sekundärstahlerzeugung verwendet.

Da das Frischen des Stahls in kurzer Zeit erfolgt, etwa 35 Minuten pro Schmelze, ist die Staubkonzentration sehr hoch. Bei Konvertern ohne Verbrennung mit Gasrückgewinnungsfunktion beträgt die Staubkonzentration am Einlass der ersten Entstaubungsvorrichtung 70 g/N cum bis 80 g/N cum. Konverter ohne Verbrennung, ohne CO-Gas zu verbrennen, verwalten das Volumen der Einlassluft aus dem Hals und steuern die Konzentration auf unter die Explosionsgrenze, wodurch CO-Gas als Brennstoff zurückgewonnen wird. Die Abgasbehandlung besteht aus einem Abgaskühlsystem und einem Reinigungssystem.

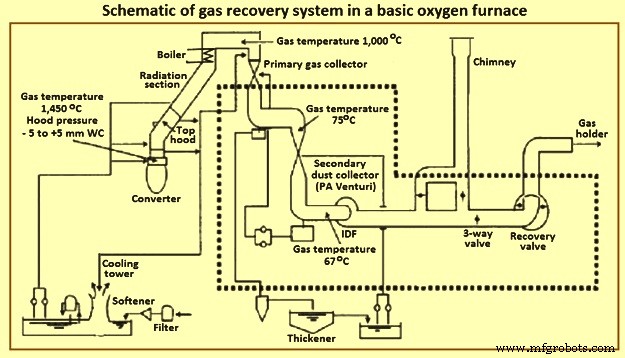

Wenn das BOF-Gas zur Verwendung als Brennstoff zurückgewonnen wird, muss das Gas bestimmte Anforderungen erfüllen. Heutzutage wird in den meisten BOF-Werkstätten das Konvertergas als Brennstoff zurückgewonnen, indem ein unterdrücktes Verbrennungssystem eingeführt wird. Aufgrund des unterdrückten Verbrennungssystems beträgt das Volumen des erzeugten Conmertergases etwa 50 N cum/tLS bis 100 N cum/tLS. Daraus ergeben sich deutliche Unterschiede in der Dimensionierung der Primärentstaubungsanlagen. Der das unterdrückte Verbrennungsverfahren charakterisierende reduzierte Abgasdurchsatz führt zu einer höheren Rohgasmassenkonzentration, so dass bei gleicher Reingasstaubbelastung der Wirkungsgrad der Entstaubungsanlage gesteigert werden soll. Aus Sicht der Entstaubung ermöglicht das Prinzip der unterdrückten Verbrennung daher den Einsatz von Entstaubungsanlagen, die auf kleinere Volumenströme ausgelegt sind, was zur Erzielung höherer Entstaubungsraten erforderlich ist. Die Primärentstaubung wird normalerweise durch Venturi-Wäscher (ca. 60 % der BOF-Werkstätten) oder Trocken- und Nass-ESP (Elektrofilter) durchgeführt. Vor dem Venturi oder dem ESP werden grobe Partikel normalerweise mittels eines Deflektors usw. entfernt. Das Schema des Gasrückgewinnungssystems in einem BOF ist in Abb. 1 dargestellt.

Abb. 1 Schema des Gasrückgewinnungssystems in einem einfachen Sauerstoffofen

Unterdrückte Verbrennungssysteme können grob in zwei Typen unterteilt werden, nämlich (i) den OG-Typ und (ii) den IC-(IRSID-CAFL)-Typ. Das System vom OG-Typ hat grundsätzlich keinen Zwischenraum zwischen dem Hals und dem Haubenrand und steuert den Druck am geschlossenen Hals. Das IC-Typ-System hat einen Spalt von mehreren hundert Millimetern zwischen dem Hals und der Haubenschürze (die einen geringfügig größeren Durchmesser als der Hals hat) und steuert den Druck an der Halsöffnung. Das System ohne Verbrennung hält die Gastemperatur niedrig und schließt die Verbrennungsluft aus. Daher sind die in dem System installierte Kühlvorrichtung und Entstaubungsvorrichtung kleiner als die in dem System vom Verbrennungstyp installierten. Da das System Gas handhabt, das hauptsächlich aus CO besteht, muss der Abdichtung des Flussmittel- und Kühlmittel-Einlasslochs und des Lanzenlochs und der Leckkontrolle an der Peripherie der Geräte sowie der Spülung am Gasrückhalteteil Aufmerksamkeit geschenkt werden.

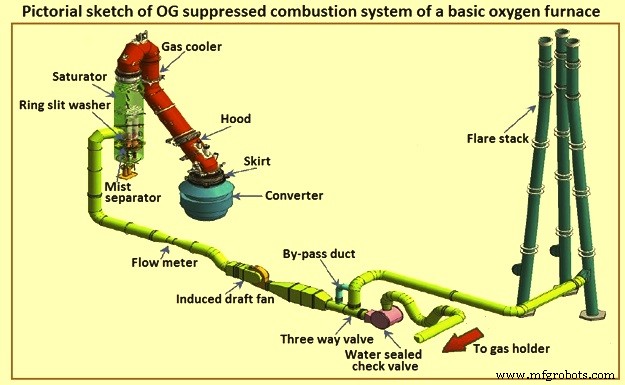

Das System vom Typ OG wird wegen seiner Betriebsstabilität häufig verwendet. Das Kühlsystem vom OG-Typ macht es möglich, nicht nur die fühlbare Wärme des Abgases als Dampf zurückzugewinnen, sondern auch die IDF-Effizienz (Saugzuggebläse) zu erhöhen, indem die Temperatur des Abgases durch Verwendung einer Kühlvorrichtung gesenkt wird. Das OG-System ist normalerweise so ausgelegt, dass es einen hohen Prozentsatz der latenten Wärme und der fühlbaren Wärme des oberen Konvertergases zurückgewinnt. Eine bildliche Skizze des OG-unterdrückten Verbrennungssystems für die Konvertergasrückgewinnung ist in Abb. 2 dargestellt.

Abb. 2 Bildskizze des unterdrückten OG-Verbrennungssystems

Der Prozess

Während des Blasens des Konverters zur Herstellung des Stahls wird atmosphärische Luft mit dem Gas an der Konvertermündung vermischt. Die Menge der atmosphärischen Luft, die an der Konvertermündung in das System eintritt, wird durch den Haubendruck und eine bewegliche Schürze gesteuert. Während der Blasperiode ist die Anfangsstufe die O2-reiche Stufe. In dieser Stufe beträgt das Luftverhältnis (Lambda) 1. Während dieser O2-reichen Stufe wird das Primärgas vollständig verbrannt und während dieser Zeit findet keine Gasrückgewinnung statt. Danach beginnt die CO-reiche Gasphase, in der Lambda kleiner als 1 ist. Während dieser Phase findet nur eine teilweise Oxidation statt und ein brennbares Abgas wird gebildet, das CO-, CO2- und N2-Gase enthält. Danach findet die Hauptstufe der Entkohlung statt, die etwa in der Mitte der Blasperiode liegt. Während dieser Phase wird die Luftzahl (Lambda) auf einem Mindestwert gehalten und liegt bei etwa 0,1. Während dieser Zeit wird das Maximum an Gas zurückgewonnen. Am Ende des Blasens wird der Wert von Lambda wieder auf 1 gehalten und das erzeugte Gas wird vollständig ohne Rückgewinnung des Gases verbrannt.

Die Konvertergasrückgewinnung durch das unterdrückte Verbrennungssystem hat den Vorteil, dass der Anlagenaufbau wesentlich kompakter ist als der Anlagenaufbau mit Vollverbrennung und somit flexibler an die Standortanforderungen angepasst werden kann. Während des Prozesses wird der Haubengasdruck geregelt, um das Ausblasen des Gases aus der Konvertermündung zu verhindern und das Luftverhältnis (Lambda) zu regeln. Die Systemsteuerung ist wichtig, da sie mit explosiven Abgasen (meistens CO-Gas) umgeht. Das System muss sicher betrieben werden. Das System muss eine hohe Energieleistung aufweisen und muss sowohl die latente Wärme als auch die fühlbare Wärme der Abgase zurückgewinnen.

Das aus dem Konverter kommende CO-reiche Gas wird zuerst in der Konverterhaube indirekt entweder durch Kühlwasser oder durch ein Verdunstungskühlsystem (ECS) gekühlt, um seine Nenntemperatur von 1.600 bis 1.700 °C auf etwa 900 °C zu senken. BOF-Läden übernehmen ECS gewinnt einen Teil der fühlbaren Wärme der Abgase in Form von Niederdruckdampf zurück. Die Kühlung des Konvertergases auf 900 Grad C ist notwendig, um die Bildung von Wassergas (CO + H2) während der Nassreinigung zu vermeiden. Es ist allgemein bekannt, dass das Wassergas hochexplosiv ist.

Das System muss eine hohe Staubsammelleistung aufweisen. Das rückgewonnene Gas wird entweder durch Nass- oder Trockengasreinigungsanlagen gereinigt. Mehr als 90 % der heutigen Entstaubungsanlagen weltweit arbeiten auf Basis eines nassen Gasreinigungsverfahrens. Diese Systeme haben eine Kapazität, um die Anforderung von weniger als 50 mg/N cum Staub zu erfüllen. Im Nasssystem wird das rückgewonnene Konvertergas in Venturi-Wäschern gereinigt und anschließend in den Tropfenabscheidern aufbereitet. Das gereinigte Gas wird dann in einem Gasbehälter gespeichert, um das Gasverteilungssystem nach weiterer Reinigung im ESP kontinuierlich zu versorgen, oder es wird nach dem Abfackeln von einem IDF-Ventilator durch einen Fackelkamin abgeführt. Der während der Nassreinigung erzeugte Schlamm wird zum Eindicker, durch einen Tauchsiegeltopf, eine Rinne und einen Trommelrechenklassierer zur Nassbehandlung transportiert. Zur Koagulation und besseren Trennung werden Chemikalien zugesetzt. Der Überlauf des Eindickers wird nach dem Abkühlen rezirkuliert und der Schlamm entweder im Vakuumfilter oder im Pressfilter zur Verwendung in der Sinteranlage weiterverarbeitet.

Trockene Gasreinigungsanlagen mit ESP können einen Staubgehalt von weniger als 15 mg/N Cum erreichen. Bei der Trockenreinigung wird der Grobstaub aus dem Konvertergas nach der Abkühlung im Abhitzekessel in einer Verdampfungskammer abgeschieden, gefolgt von einem Elektrofilter zur Feinstaubentfernung. Der Vergleich zwischen trockenen und nassen Gasreinigungsanlagen ist in Tabelle 1 dargestellt. Trockene Gasreinigungsanlagen haben eine gute Zukunft wegen ihres geringeren Energieverbrauchs, höheren Wirkungsgrades und besserer Qualität des Konvertergases und der wirtschaftlichen Art des Recyclings Staub.

| Tab1 Vergleich von Nass- und Trockengasreinigungsanlagen | ||||

| Sl. Nr. | Betreff | Einheit | Nasssystem | Trockensystem |

| 1 | Staubgehalt des sauberen Gases | mg/N cum | 50 | 10 |

| 2 | BVT-Konformität | Nein | Ja | |

| 3 | Energieverbrauch | % | 100 | 50 |

| 4 | Staubabscheidung | Nass/Schlamm | Trocken | |

| 5 | Wasseraufbereitung | Ja | Nein | |

| 6 | Investitionskosten | % | 75 | 100 |

| 7 | Abgasreinigung nach Gasspeicher | Ja | Nein | |

| 8 | Staubrecycling | Ja | Nein | |

| 9 | Trocknungskosten für Staubrecycling | Ja | Nein | |

Herstellungsprozess

- Java Basic Input und Output

- Automatisierung, Steuerung und Modellierung der einfachen Sauerstoffstahlerzeugung

- Prozessautomatisierungs-, Mess- und Steuerungssystem für Hochöfen

- Feuerfeste Auskleidung eines einfachen Sauerstoffofens

- Induktionsofen und Stahlerzeugung

- Erzeugung und Nutzung von Hochofengas

- Kühlsystem für Hochöfen

- Chemie der Stahlherstellung durch Sauerstoffofen

- Hochofen-Gaskopf-Druckrückgewinnungsturbine

- So machen Sie Ihr Druckluft- und Gassystem winterfest