Verwendung von direktreduziertem Eisen im Lichtbogenofen

Verwendung von direktreduziertem Eisen in Lichtbogenöfen

Die Stahlerzeugung im Elektrolichtbogenofen (EAF) weist eine sehr gute Flexibilität hinsichtlich der Auswahl der Einsatzstoffe auf. Das traditionelle Beschickungsmaterial für das EAF-Verfahren war 100 Prozent Kaltschrott, aber da die Probleme in Bezug auf Schrott wie seine Verfügbarkeit und Qualität, Marktpreisschwankungen und durch Schrott auferlegte Einschränkungen bei der Herstellung einiger Stahlsorten aufgrund von Restelementen und Stickstoffgehalt usw. haben erhöht, intensivierten EAF-Betreiber die Suche nach alternativen eisenhaltigen Beschickungsmaterialien.

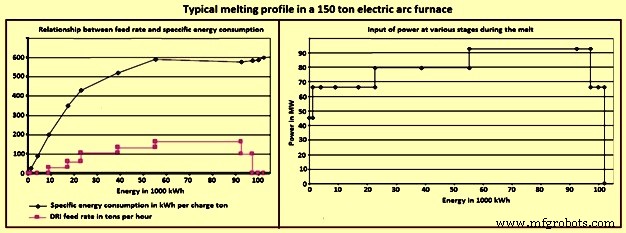

Direkt reduziertes Eisen (DRI) wie Roheisen und Roheisen ist eines der alternativen Eiseneinsatzmaterialien, das in unterschiedlichen Prozentsätzen im EAF-Stahlherstellungsprozess verwendet wurde. Die Verwendung von DRI kann deutliche Auswirkungen auf den Schmelzprozess haben. Energieverbrauch, Produktivität und Ausbeute werden von der DRI-Chemie, dem Prozentsatz des in der Schrottmischung verwendeten DRI und den Betriebspraktiken beeinflusst. DRI wird als Schrottersatz im EAF-Stahlherstellungsprozess verwendet. Abb. 1 zeigt ein typisches Schmelzprofil mit DRI in der Chargenmischung in einem 150-Tonnen-EAF.

Abb. 1 Typisches Schmelzprofil mit DRI in der Chargenmischung in einem 150-Tonnen-EAF

Die normalen Vorteile, die mit der Verwendung von DRI im EAF-Stahlherstellungsprozess verbunden sind, sind (i) konstante Größe und Abmessung, (ii) bekannte Zusammensetzung, (iii) nahezu Abwesenheit von Begleitelementen, (iv) Reinheit oder die Abwesenheit von Nichtmetallen Stoffe, die zu besserer Produktivität und Energieverbrauch führen, (v) einfache Verwendung im EAF, da DRI zusammen mit Schrott in Eimern oder durch kontinuierliche Beschickung in einen EAF geladen werden kann, (vi) bessere Verfügbarkeit im Vergleich zu den geringen Resten Schrott, (vii) Verfügbarkeit des zugehörigen Kohlenstoffgehalts, der während des Stahlherstellungsprozesses Energie liefert, (vii) leichte Bildung von Schaumschlacke, (vii) direkte Beschickung im Falle der Verwendung von heißem DRI, wobei heißes DRI den Energieverbrauch um so viel reduziert B. 16 % bis 20 % durch Nutzung des Energiewerts des DRI bei Temperaturen über 600 °C, (viii) einfache Handhabung und Lagerung mit der Möglichkeit der Beschickung ohne Öffnen der Ofendecke durch kontinuierliches Beschickungssystem, was zu einem stabilen Stahlbad führt Oberfläche, die h reduziert das Risiko von Elektrodenbrüchen, (ix) Möglichkeit der Vermischung von DRI mit Schrott, was bedeutet, dass billigere Schrottqualitäten verwendet werden können, und (x) umweltfreundlicher, da es Probleme mit gefährlichen Verunreinigungen wie Blei (Pb) oder Cadmium vermeidet (Cd) in EAF-Stäuben und reduziert die mögliche Bildung von Dioxinen und Furanen.

In der Vergangenheit war die Verwendung von DRI in EAF auf die Produktion hochwertiger Stähle mit geringen Rückständen beschränkt, mit den erwarteten höheren Kosten aufgrund der spezifischen Energie (kWh/Tonne), der Abstichzeit, des Flussmittelverbrauchs, des erhöhten FeO in der Schlacke und des Ausbeuteverlusts und höherer Feuerfest- und Elektrodenverschleiß. Dies war der Fall, seit der DRI verwendet wurde, ohne die inhärenten und einzigartigen Eigenschaften zu identifizieren und zu verstehen und die Praktiken entsprechend zu ändern.

Der EAF-Betrieb hat sich seit Ende der 1970er bis Anfang der 1080er Jahre erheblich verbessert. Die Stahlherstellung in EAFs hat erheblich von der Optimierung der Verfahren, der weiteren Steigerung des Einsatzes chemischer Energie und der ordnungsgemäßen Verwendung des DRI profitiert. Die zum Einsatz von DRI entwickelten Praktiken haben gezeigt, dass der Einsatz von DRI den Energieverbrauch, die Erträge, die Produktivität und vor allem die Betriebskosten verbessern kann. Weiteres DRI mit höherem Kohlenstoffgehalt ermöglicht es der EAF-Stahlherstellung, erhebliche finanzielle und technische Vorteile zu erzielen. Die Verwendung von kohlenstoffreichem, heißem DRI kann zu verbesserten Betriebsfähigkeiten führen, verbunden mit einer kosteneffizienten Produktivität.

Die Hauptparameter, die den Betrieb von EAF beeinflussen, sind die Zusammensetzung der Rohstoffe (% Gangart / Chemie, Metallisierung, % Kohlenstoff, % Phosphor und Energiegehalt), Betriebspraktiken (Leistungsprofile, Schaumschlacke und Schmelzpraktiken) und Ofendesign ( Ferse, Sauerstoffverbrauch und Werkzeuge, AC/DC etc.). Nichtmetallische Stoffe, die mit DRI kommen (normalerweise im Falle von DRI, das durch Drehrohröfen hergestellt wird), haben auch nachteilige Auswirkungen auf die EAF-Stahlherstellung. Ohne Berücksichtigung dieser Faktoren kann die Verwendung von DRI bei der EAF-Stahlherstellung negative Auswirkungen auf die Betriebsparameter des EAF haben.

DRI ist das Produkt, das durch die direkte Reduktion von Eisenerz oder anderen eisenhaltigen Materialien im festen Zustand unter Verwendung von nicht verkokender Kohle oder Erdgas hergestellt wird. Verfahren, die DRI durch Reduktion von Eisenerz unterhalb des Schmelzpunkts des Eisens erzeugen, sind normalerweise als Direktreduktionsverfahren bekannt. Die Reduktionsmittel sind Kohlenmonoxid (CO) und Wasserstoff (H2), die aus reformiertem Erdgas, Synthesegas oder Kohle stammen. Eisenerz wird meist in Pellet- und/oder stückiger Form eingesetzt. Sauerstoff (O2) wird dem Eisenerz durch chemische Reaktionen auf Basis von H2 und CO zur Herstellung von hochmetallisiertem DRI entzogen.

Beim Direktreduktionsverfahren wird das feste metallische Eisen (Fe) direkt aus festem Eisenerz gewonnen, ohne das Erz oder das Metall einer Schmelzung zu unterziehen. Direktreduktion kann als Reduktion im Festkörper bei O2-Potentialen definiert werden, die eine Reduktion von Eisenoxiden, nicht aber von anderen Oxiden (Al2O3, MnO und SiO2 etc.) zu den entsprechenden Elementen erlauben. Da die Reduktion im festen Zustand erfolgt, besteht eine sehr geringe Wahrscheinlichkeit, dass sich diese Elemente (bei geringer thermodynamischer Aktivität) im reduzierten Eisen auflösen, sodass die Oxide, die stabiler als Eisen sind, im Wesentlichen nicht reduziert bleiben. DRI hat eine poröse Struktur.

DRI wird in vielen Formen hergestellt. Dies sind Klumpen, Pellets, heiß brikettiertes Eisen (HBI), Feingut und kalt brikettiertes Eisen (CBI). HBI und CBI sind verdichtete Formen von DRI. Wenn DRI in kaltem Zustand (Temperatur um 50 °C) aus dem Ofen ausgetragen wird, wird das Produkt als kaltes DRI (CDRI) bezeichnet, und wenn DRI in heißem Zustand (Temperatur um 650 °C) zur Verwendung in heißem Zustand bei der Stahlerzeugung ausgetragen wird dann ist das Produkt als Hot DRI (HDRI) bekannt.

Der Eisengehalt im DRI liegt in zwei Formen vor. Eine liegt in metallischer Form vor, die als metallisches Eisen, Fe (M), bekannt ist, und die zweite Form von Eisen, die in restlichen Eisenoxiden vorhanden ist, Fe (O). Das Gesamteisen Fe (T) in DRI ist die Summe dieser beiden Eisenkomponenten. Metallisches Eisen ist die Gesamtmenge an Eisen, entweder frei oder kombiniert mit Kohlenstoff (als Zementit), die in DRI vorhanden ist. Die chemischen und physikalischen Eigenschaften von DRI, das durch die verschiedenen Prozesse hergestellt wird, variieren normalerweise.

Die Qualität des DRI ist wichtig, da sie Parameter der Stahlherstellung wie Ausbeute, Flussmittelverbrauch, Schlackenmenge, Energieverbrauch und Zufuhrraten von Kohlenstoff, Sauerstoff und Rohmaterial beeinflusst. Die Qualität von DRI ist abhängig von (i) der Qualität der Eingangsmaterialien, hauptsächlich Eisenerz/Pellets und Brennstoff/Reduktionsmittel, die die Gangartmaterialien/Verunreinigungen im DRI bestimmen, (ii) dem Produktionsprozess, der den Kohlenstoffgehalt im DRI bestimmt, und ( iii) Prozessparameter, die die Metallisierung des DRI bestimmen.

Ein niedriger Metallisierungsgrad bedeutet, dass mehr FeO im EAF reduziert werden muss. Andererseits führt ein hoher Metallisierungsgrad zu einer geringeren CO-Erzeugung und einer geringeren Badbewegung im EAF, was wiederum die Wärmeübertragungseffizienz verringert und dementsprechend den Energiebedarf des Ofens erhöht. Die besten Ergebnisse werden erzielt, wenn die Metallisierung von DRI zwischen 94 % und 96 % liegt.

Es gibt zwei Gründe für die Verwendung von DRI als Teil der Chargenmischung bei der EAF-Stahlherstellung. Dies sind (i) Restkontrolle und (ii) Nichtverfügbarkeit von Premium-Schrott. Die Nichtverfügbarkeit des hochwertigen Schrotts erzeugt einen Druck auf die EAF-Betreiber, sich minderwertigen Schrottquellen, wie z. B. veraltetem Schrott, als Quelle für Eiseneinheiten zuzuwenden. Das Problem bei Altschrott ist seine Qualität. Darüber hinaus hat das Wachstum der FAF-Stahlherstellung zu einer unvermeidlichen schnelleren Umschlagshäufigkeit von Schrott und als Ergebnis zu einer erhöhten Verunreinigung von Schrott durch andere Elemente geführt. Rückstände wie Chrom (Cr), Nickel (Ni), Molybdän (Mo), Kupfer (Cu) und Zinn (Sn), die je nach Art des Schrotts zwischen 0,15 % und 0,75 % liegen, beeinträchtigen einige mechanische Eigenschaften des Stahls. Daher wird die ausschließlich auf Schrott basierende Stahlherstellung in EAFs zur Herstellung von Qualitätsstählen sowie kohlenstoffarmen Stahlprodukten im Allgemeinen vermieden.

Ein weiteres Problem, das mit der ausschließlich auf Schrott basierenden EAF-Stahlherstellung verbunden ist, ist Stickstoff. Der Stickstoffgehalt von EAF-Stählen ist höher als der von Sauerstoffofen-Basisstählen. Infolgedessen haben Stähle, die in der ausschließlich auf Schrott basierenden EAF-Stahlherstellung hergestellt werden, normalerweise schlechte Alterungseigenschaften, was sie beispielsweise für Tiefziehanwendungen praktisch ungeeignet macht.

Bei der Herstellung hochwertiger Sonderstahlgüten aus Schrott unterschiedlicher Qualität und chemischer Zusammensetzung wird die Einhaltung hoher Reinheitsgrade teilweise nur durch Verdünnung unerwünschter Begleitelemente wie Pb, Cu, Cr, Ni, Mo und Sn mit erreicht hochreine Substitutionsmaterialien wie DRI. Der Gehalt an Begleitelementen nimmt linear ab, wenn der DRI-Prozentsatz in der EAF-Ladungsmischung zunimmt. Die Faustregelgleichung zur Berechnung der gesamten Begleitelemente im flüssigen Stahl zum Zeitpunkt des Abstichs lautet „Prozent (Cr + Ni + Cu + Sn) =0,3225 − 0,001174 x Prozent DRI.“

Auch mit der Erhöhung des DRI-Prozentsatzes in der Beschickungsmischung zeigen die Stickstoffgehalte eine ähnliche Verringerung bei richtigem Schäumen der Schlacke. Durch die Stickstoffreduktion können EAFs viele Spezialstähle herstellen. Darüber hinaus wird DRI auch für die wirtschaftliche Produktion von hochwertigem Stahl mit sehr niedrigem Phosphor- und Wasserstoffgehalt verwendet.

DRI hat eine hohe Schüttdichte, die größer ist als die der meisten Arten von Stahlschrott. Seine Dichte ist höher als die der Schlacke im Ofen, was sein Schmelzen an der Grenzfläche Schlacke/Metall erleichtert. Das verbleibende FeO im DRI reagiert mit dem Kohlenstoff im Flüssigmetallbad, um die Schaumschlacke zu verbessern, die das feuerfeste Material vor dem Lichtbogen schützt. Die DRI-Beschickungsrate ist jedoch ein wichtiger Parameter des EAF-Prozesses, der gesteuert werden muss. Die optimale Beschickungsrate hängt von der chemischen Zusammensetzung des DRI, der Badtemperatur und der von den Sauerstoff-Kohle-Injektoren und den unteren Rührkerzen bereitgestellten Rührenergie ab. DRI-Beschickungsraten in den meisten beschickten DRI-Öfen liegen im Bereich von 27 kg/min MW bis 35 kg/min MW.

Der Kohlenstoffgehalt des DRI ist im Hinblick auf seine Verwendung bei der EAF-Stahlherstellung wichtig. Kohlenstoff in DRI kann in elementarer Form oder als Kombination sowohl in elementarer als auch in gebundener Form vorliegen. Die gebundene Form von Kohlenstoff in DRI ist Eisencarbid (Fe3C), das eine stabile Verbindung aus Eisen und Kohlenstoff ist. Normalerweise liegen etwa zwei Drittel des in DRI enthaltenen Kohlenstoffs als Eisencarbid vor, der Rest liegt in Form von elementarem Kohlenstoff vor. Wenn der Kohlenstoff in gebundener Form vorliegt, gibt es keinen Verlust des nicht gebundenen C aufgrund seiner Verbrennung in der EAF-Atmosphäre. Tab 1 gibt typische Spezifikationen von gasbasiertem DRI.

| Tab 1 Typische Spezifikation von gasbasiertem DRI | |||

| Basis- Fe in Eisenerz / Pellet – 65,5 % bis 68 % | |||

| Sl. Nr. | Parameter | Einheit | Reichweite |

| 1 | Metallisierung | % | 92,0–96,0 |

| 2 | Fe (gesamt) | % | 86,1–93,5 |

| 3 | Fe (metallisch) | % | 81,0–87,9 |

| 4 | Kohlenstoff | % | 1.0-4.0 |

| 5 | Schwefel | % | 0,001–0,03 |

| 6 | Phosphor als P2O5 | % | 0,005–0,09 |

| 7 | Gangart | % | 3,9–8,4 |

| 8 | Typische Größe | mm | 4-20 |

| 9 | Scheindichte | Tonnen/m³ | 3,4–3,6 |

| 10 | Schüttdichte | Tonnen/m³ | 1.6-19 |

| Hinweis:Rückstände sind nicht reduzierte Oxide wie Kieselerde, Manganoxid, Tonerde, Kalk und Magnesia | |||

Es ist normalerweise ersichtlich, dass in dem auf Gas basierenden DRI der Kohlenstoffgehalt des DRI im Allgemeinen höher ist als die stöchiometrischen Anforderungen, die erforderlich sind, um den FeO-Gehalt zu reduzieren, der in dem DRI-Produkt verbleibt. Der überschüssige Kohlenstoff hat einen erheblichen Einfluss auf den FeO-Gehalt der Schlacke und auf das Schäumen der Schlacke, das für einen effizienten EAF-Stahlherstellungsprozess erforderlich ist. Im Falle eines negativen Kohlenstoffüberschusses ist die notwendige Zugabe von Anthrazitkohle zur FeO-Reduktion spät im EAF-Stahlherstellungsprozess vorteilhaft. Jedoch wird nicht das gesamte FeO zu Fe reduziert, da ein Teil des FeO immer in der Ofenschlacke vorhanden ist. Dies bedeutet, dass die praktische Menge an überschüssigem Kohlenstoff von DRI, die für die Verbrennung in dem EAF-Stahlbad verfügbar ist, größer ist als der für die DRI-Reduktion berechnete überschüssige Kohlenstoff. Dieser Begriff wird als brennbarer Kohlenstoff bezeichnet und durch die Gleichung „Brennbarer Kohlenstoff =Kohlenstoff in DRI – stöchiometrischer Kohlenstoff x (FeO in DRI – FeO in Schlacke)“ definiert.

Der brennbare Kohlenstoff reagiert mit dem Sauerstoff, der in das EAF-Stahlbad injiziert wird, um Wärme im Stahlbad freizusetzen und auch CO-Gas zum Schäumen der Schlacke beizutragen. Mit zunehmendem brennbaren Kohlenstoff im Lichtbogenofen sinkt auch der Stickstoffgehalt des abgegriffenen Stahls. Überschüssiger Kohlenstoff aus dem DRI verringert den Eintrag von Anthrazitkohle, die neben infiltrierter Luft eine Hauptquelle für den gelösten Stickstoff im EAF-Bad (0,1 % N2) ist. Ein zweiter Vorteil, der durch den Kohlenstoff in DRI erzielt wird, liegt in den energetischen Vorteilen des Eisencarbids. Fe3C liefert Energie durch die exothermen Reaktionen, die während seiner Dissoziation im Stahlbad (- 0,4 kWh / kg C) erhalten werden, im Gegensatz zur endothermen Auflösung von Kohlenstoffpartikeln im Stahlbad (0,62 kWh / kg C).

Metallausbeute und Schlackenmenge

Die Metallausbeute des flüssigen Stahls wird während der EAF-Stahlherstellung durch die Zugabe von DRI in die EAF-Charge beeinflusst. Es ist ersichtlich, dass die Metallausbeute verringert wird, wenn der DRI-Prozentsatz in der EAF-Beschickungsmischung erhöht wird. Dies liegt hauptsächlich an der Zunahme des Schlackenvolumens.

Das Schlackenvolumen nimmt zu, wenn der DRI-Prozentsatz in der EAF-Beschickungsmischung zunimmt. Die Faustregelgleichung für die Schlackenmenge lautet „Schlackenmenge (kg/Tonne flüssiger Stahl) =127 + 2,43 x Prozent DRI“. Gemäß dieser Daumenregelgleichung führt eine 10 %ige Erhöhung des DRI in der EAF-Beschickungsmischung zu einer Erhöhung des Schlackengewichts um 24,3 kg. Das Schlackengewicht hängt hauptsächlich vom Gehalt und der Zusammensetzung der Gangart im DRI und der Basizität der Schlacke ab.

Schlackenchemie und -volumen beeinflussen den Ertrag im EAF. Bei DRI in der EAF-Beschickung ist vom Betreiber auf die Schlacke zu achten, damit eine gute Aufschäumung mit möglichst geringem Volumen der Schlacke bei der geforderten Basizität erfolgt. Aufgrund der endothermen Reduktionsreaktion von FeO durch Kohlenstoff (FeO + C =Fe + CO) und des höheren Schlackenvolumens, das aufgrund der DRI-Verwendung angetroffen wird, steigt der Stromverbrauch des EAF normalerweise mit zunehmendem Prozentsatz von DRI im Metall aufladen. Normalerweise steigt die elektrische Leistungsaufnahme mehr oder weniger linear mit der Erhöhung des prozentualen Anteils an DRI im EAF.

Elektrischer Stromverbrauch

Der Stromverbrauch (kWh pro Tonne Flüssigstahl) während der EAF-Stahlherstellung steigt, wenn der DRI-Prozentsatz im EAF-Chargenmix zunimmt. Gemäß der Faustregel führt jede Erhöhung des DRI-Prozentsatzes um 10 % unter bestimmten Bedingungen zu einem Anstieg des Stromverbrauchs um 14,5 kWh/Tonne Flüssigstahl.

Viele Faktoren neigen dazu, den Stromverbrauch bei der Verwendung von DRI in der EAF-Stahlherstellung zu erhöhen. Bei gutem Schlackenaufschäumen verbraucht ein EAF, der zu 100 % Kaltschrott schmilzt, ohne weitere Energiezufuhr typischerweise Energie im Bereich von etwa 400 kWh/t bis 435 kWh/t Flüssigstahl. Zum Vergleich:Ein EAF mit einer Beschickungsmischung aus 98,2 % DRI mit sehr guter Schlackenschäumung hat einen durchschnittlichen Energieverbrauch von 635 kWh/t Flüssigstahl erreicht.

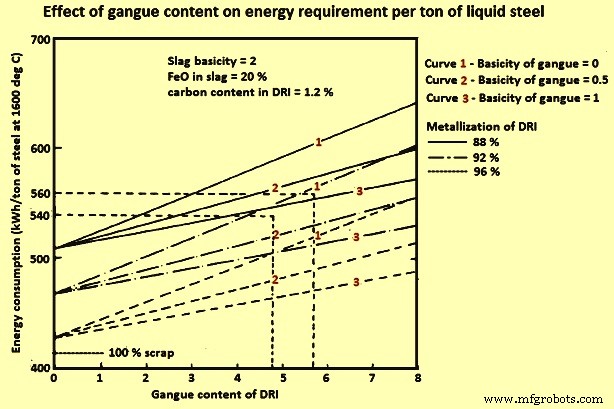

Die DRI-Metallisierung beeinflusst den Energieverbrauch. Das niedrigere Metallisierungsniveau von DRI bedeutet ein höheres FeO-Niveau. Die chemische Reduktion von FeO ist eine endotherme Reaktion. Die Reduktion einer Tonne FeO zu Fe benötigt bei Stahlerzeugungstemperaturen etwa 800 kWh. Steigende SiO2-Konzentrationen im DRI erhöhen den Bedarf an elektrischer Energie. SiO2 benötigt die Zugabe von Kalk, um das Basizitätsverhältnis aufrechtzuerhalten. Das Einschmelzen einer Tonne Schlacke benötigt rund 530 kWh Energie. Steigende Mengen an SiO2 erfordern steigende Mengen an CaO, um das Basizitätsverhältnis aufrechtzuerhalten. Sowohl das SiO2 im DRI als auch der gebrannte Kalk verbrauchen beim Schmelzprozess Energie. Abb. 2 zeigt die Beziehung zwischen dem Gangartgehalt von DRI und dem Energieverbrauch pro Tonne Flüssigstahl. Darüber hinaus gibt es eine Reihe zusätzlicher Faktoren, die den Stahlherstellungsprozess beeinflussen. Dazu gehören Ertrag, Kalkanforderungen und die Sauerstoff- und Kohleinjektionsanforderungen.

Abb. 2 Auswirkung des Gangartgehalts auf den Energiebedarf pro Tonne flüssigen Stahls

Phosphor- und Schwefelgehalte können sich aufgrund des Kalkbedarfs negativ auf den Energieverbrauch auswirken. Das CaO im Kalk absorbiert Phosphor aus dem Bad. Wenn der EAF mit einem konstanten FeO-Prozentsatz betrieben wird, ist die einzige Möglichkeit, mehr Phosphor zu entfernen, die Zugabe von mehr Kalk. Eine Erhöhung der Kalkmenge führt zu einem erhöhten Energieverbrauch und einem Fe-Ausbeuteverlust. Eine effiziente Schwefelentfernung erfordert die Verwendung einer reduzierenden Schlacke. EAFs arbeiten typischerweise mit einer basischen oxidierenden Schlacke. Es ist zwar möglich, etwas Schwefel aus dem EAF zu entfernen, indem man die Kalkzugabemenge erhöht, dies führt jedoch zu einem erhöhten Energieverbrauch und ist nicht sehr effektiv.

Aufgekohltes DRI wirkt sich positiv auf den Energieverbrauch aus, wenn ein großes Sauerstoffvolumen zur Injektion in das Bad verfügbar ist. Der Energieverbrauch kann um 2 kWh/N cum auf 4 kWh/N cum Sauerstoff gesenkt werden, wenn mit der richtigen Menge Kohlenstoff eingeblasen wird und eine gut schäumende Schlacke entsteht.

Das Laden von heißem DRI spart Energie, aber Oxidation ist ein Problem. Der Transport von heißem DRI direkt aus dem DRI-Modul muss unter einer versiegelten Stickstoff- oder Prozessgasatmosphäre erfolgen, bevor es in den EAF geladen wird.

Auswirkung der DRI-Hinzufügung in der EAF-Ladung auf die Einschaltzeit

Die Einschaltzeit wird erhöht, wenn der DRI-Prozentsatz in der EAF-Ladungsmischung erhöht wird. Die Faustregelgleichung zur Berechnung der Einschaltzeit lautet:EAF-Einschaltzeit =46,36 +0,1320 x DRI-Prozent. Der Ersatz von Stahlschrott durch DRI erhöht die zum Schmelzen der EAF-Charge benötigte Zeit (Einschaltzeit). Dies wird der niedrigeren Schmelzrate von DRI zugeschrieben, die durch das zu reduzierende FeO verursacht wird. Außerdem entsteht eine saure Schlacke durch die SiO2 und Al2O3 enthaltenden Gangartstoffe im DRI. Es ist auch offensichtlich, dass der spezifische Verbrauch von Kalk und Dolomit steigt, um die entsprechende Schlackenbasizität nahe (CaO/SiO2) gleich 2 zu bringen. Aufgrund der steigenden Schlackenmenge, bedingt durch die Erhöhung des DRI an metallischer Ladung, wiederum längere Schmelzzeit benötigt, um die Schlacke in Lösung zu bringen, und entsprechend ist der Stromverbrauch höher, und dies ist auch der Grund für den Anstieg des Kalks, des Gesamtflussmittelverbrauchs und dann der Schlackenmenge.

Einfluss der Metallisierung auf Ausbeute und andere Parameter

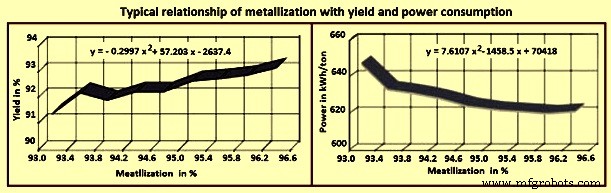

Die Flüssigstahlausbeute von DRI ist eine Funktion der Metallisierungsrate, des gesamten Gangartgehalts und der Kohlenstoffinjektions- und -zugabepraktiken. Eine typische Charge von DRI kann 93 % Gesamteisen mit 86 % metallischem Eisen für eine Metallisierung von 92 % enthalten. Wenn eine 100 %ige Reduktion des FeO möglich ist, ergibt die DRI-Charge eine Flüssigstahlausbeute von 93 %. In der Praxis ist dieses Ergebnis im EAF nicht erreichbar. Wenn höhere Ausbeuten erwünscht sind, muss der DRI eine höhere Metallisierung haben. Wenn die Metallisierung nachlässt, hat sie außerdem einen negativen Einfluss auf alle Parameter. Abb. 3 zeigt ein typisches Verhältnis von Metallisierung zu Ausbeute und Stromverbrauch in einem EAF.

Abb. 3 Typisches Verhältnis von Metallisierung zu Ausbeute und Stromverbrauch

Auswirkung des DRI-Prozentsatzes in der Chargenmischung auf Kalk und Gesamtflussmittel

DRI enthält normalerweise Kieselsäure als Hauptgangartbestandteil zusammen mit geringen Mengen an anderen Verunreinigungen wie Schwefel und Phosphor. Entsprechend den Konzentrationen dieser Komponenten im DRI und dem DRI-Anteil in der metallischen Charge müssen unterschiedliche Mengen Kalk in den EAF gegeben werden, um die Kieselsäure zu verschlacken und Schwefel und Phosphor auf die zulässigen Werte dieser Elemente zu entfernen für die zu produzierende Stahlsorte.

Der Gesamtkalkverbrauch steigt mit der Erhöhung des DRI-Prozentsatzes in der EAF-Beschickungsmischung. Als Faustregel gilt, dass sich der Kalkverbrauch um 2,6 kg/Tonne Flüssigstahl pro 10 % DRI-Zunahme in der Einsatzmischung erhöht. Die Faustregelgleichung zur Berechnung des Gesamtflussmittelverbrauchs (in kg pro Tonne Flüssigstahl) lautet „Flussmittelverbrauch (kg/t) =45,31 + 0,2416 x DRI-Prozent.“

Abrechnungsmethodik

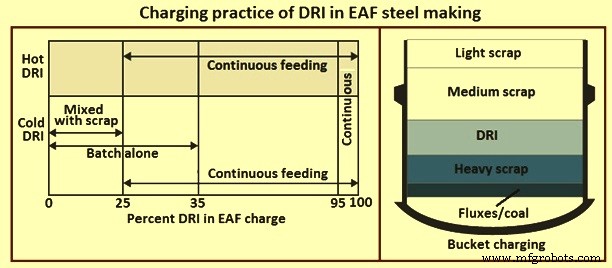

Mit der zunehmenden Verwendung von DRI bei der EAF-Stahlherstellung haben sich die Beschickungsmethoden geändert. Bei einer firmeneigenen DRI-Anlage ist der Prozentsatz an DRI in der EAF-Charge normalerweise hoch, wie bei solchen Anlagen. In solchen Anlagen erfolgt die direkte Versorgung des EAF über ein kontinuierliches Beschickungssystem zu einem fünften Loch in der Decke des EAF. Ausnahmslos gibt es Vorratsbehälter oder große Lagerhäuser, die DRI-Lieferungen annehmen können, wenn die EAF-Werkstatt wegen Wartungsarbeiten oder Verzögerungen ausfällt oder wenn eine Bevorratung für DRI-Anlagenstillstände erforderlich ist. Abb. 4 zeigt verschiedene Beschickungspraktiken, die bei der Verwendung von DRI bei der EAF-Stahlherstellung verfolgt werden.

Abb. 4 Unterschiedliche Beschickungspraktiken bei der Verwendung von DRI bei der EAF-Stahlherstellung

Üblicherweise wird eine kontinuierliche Beschickung oberhalb von 25 % eingesetzt, um eine Anpassung der Beschickungsrate an den Strom- und chemischen Energieeintrag zu erleichtern und die Bildung von „Eisbergen“ oder „Ferrobergen“ zu verhindern. Die Verhinderung von Ferrobergen wird teilweise durch die Futterrate und die verfügbare Leistungsaufnahme bestimmt.

Eimerladen wird in den EAFs verwendet, die normalerweise weniger als 25 % bis 30 % DRI in der Ladungsmischung verwenden, obwohl es vorzuziehen ist, DRI kontinuierlich zu laden. DRI in der Schaufel unterstützt die Ladungsverdichtung sowie die Verringerung von Rückständen in flüssigem Stahl. Bucket Charging vermeidet die Kosten eines kontinuierlichen Ladesystems. DRI wird normalerweise oben auf schweren Schrott oder Bündel (Abb. 4) geladen, um die Verdichtung der Ladung zu maximieren, und der Rest des Eimers wird gemäß der standortspezifischen Praxis beladen. DRI wird normalerweise zwischen Eimern in mehreren Eimerladungen aufgeteilt, mit mehr im letzten Eimer, um die Schmelzraffinierung zu verbessern, wo der niedrigere % C und der erhöhte O2-Gehalt den Mangel an O2-Eingabekapazität ausgleichen und das Abblasen am Ende der Hitze minimieren können . Wenn eine Single-Bucket-Charge-Praxis verwendet wird, wird DRI in mehreren Schichten eingegeben. DRI wird weiter oben (dritte und vorletzte Schicht) im Eimer geladen, um zu verhindern, dass DRI durch den Boden des Eimers fällt.

Das Dach durch ein fünftes Loch wird für DRI bevorzugt und ist definitiv effizienter, wenn mehr als 30 % DRI verwendet werden. Die kontinuierliche Beschickung erleichtert die Koordination der Beschickungsrate mit der Leistungsaufnahme und der Flussmittelbeschickung, um die Schlackenkontrolle (Schaumhöhe und Viskosität usw.) sicherzustellen und Ferroberge zu vermeiden, die auftreten, wenn kaltes DRI zu schnell beschickt wird.

Kontinuierliches Laden von heißem (600 dg C) DRI kann den Energiebedarf um bis zu 16 % bis 20 % reduzieren. Die kontinuierliche Beschickung reduziert den EAF-Energiebedarf erheblich, da sie einen Betrieb bei geschlossener Tür ermöglicht. Dies eliminiert Wärme- und Zeitverluste durch Dachschwingen und Aufladen sowie die potenzielle Stickstoffaufnahme, die durch Lufteintritt entsteht, wenn das Dach geöffnet ist. Heißladen DRI reduziert den Strombedarf um 20 kWh/100 °C auf 30 kWh/100 °C. Es gibt viele verschiedene Heißladeverfahren. Eine Methode ist die Heißbeschickung durch Transportieren des DRI von der DRI-Anlage zum EAF in isolierten Lastwagen. Ein anderes Verfahren verwendet einen pneumatischen Systemförderer mit Schwerkraftzuführung durch das fünfte Loch. Mehrere Anlagen verwenden Förderbänder oder direkte Schwerkraftzufuhr. Eine Benchmarking-Studie, die auf veröffentlichten Daten von 150 EAFs basiert, zeigt, dass einige der EAFs, die HDRI laden, dem Energieverbrauch von auf Schrott basierenden EAFs entsprechen.

Herstellungsprozess

- Automatisierungssteuerung und Modellierung von Lichtbogenöfen

- Direktreduziertes Eisen und seine Produktionsprozesse

- Verwendung von Nusskoks in einem Hochofen

- Verwendung von heißem Metall für die Stahlerzeugung im Lichtbogenofen

- Gleichstrom-Lichtbogenofen

- Entlademöglichkeiten für direktreduziertes Eisen und dessen Heißtransport

- Untergetauchte Lichtbogenöfen

- Verwendung von Eisenerzpellets in Hochofenlast

- Verschiedene Arten von Lichtbogenschweißverfahren

- Lichtbogenschweißen verstehen