Tundish-Metallurgie

Tundish-Metallurgie

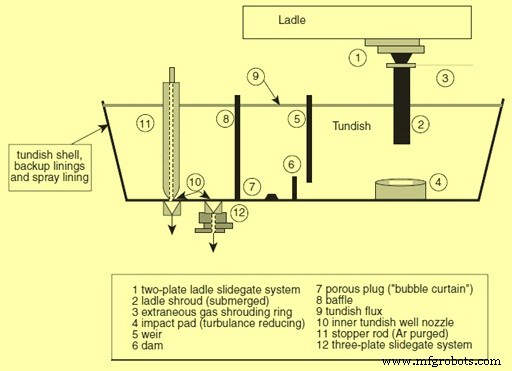

Um flüssigen Stahl aus einer Gießpfanne in die Kokille der Stranggussmaschine zu überführen, wird ein Zwischenbehälter, ein sogenannter Tundish, verwendet. Tundish ist ein rechteckiges Gefäß mit großer Stirnseite und feuerfester Auskleidung, das oben einen Deckel mit feuerfester Auskleidung haben kann. Der Tundish-Boden hat eine oder mehrere Düsenöffnung(en) mit Schieber(n) oder Stopfenstange(n) zum Steuern des Flusses von flüssigem Stahl. Tundish wird häufig in zwei Abschnitte unterteilt, nämlich (i) einen Einlassabschnitt, der im Allgemeinen einen Gießkasten aufweist und in den flüssiger Stahl aus der Stahlgießpfanne zugeführt wird, und (ii) einen Auslassabschnitt, aus dem flüssiger Stahl in das Stranggießen eingeführt wird Maschinenform(en). Entlang der Länge des Tundishs können verschiedene Strömungssteuerungsvorrichtungen, wie z. B. Dämme, Wehre, Leitbleche mit Löchern usw. angeordnet sein. Ein längerer Weg wird bevorzugt, um die Verweilzeit des flüssigen Stahls zu verlängern, um das Aufschwimmen von Makroeinschlüssen zu fördern. Wichtige Tundish-Metallurgie-Elemente eines Tundishs sind in Abb. 1 dargestellt.

Abb. 1 Wichtige metallurgische Elemente einer Zwischenpfanne

Die Stranggießwanne dient als Puffer und verbindet den diskontinuierlichen Prozess der Sekundärstahlerzeugung in der Pfanne mit dem Stranggießprozess in der Kokille. Es fungiert während der Pfannenwechselperioden als Reservoir und liefert weiterhin flüssigen Stahl an die Kokille, wenn die Zufuhr von flüssigem Stahl gestoppt wird, wodurch ein aufeinanderfolgendes Gießen durch eine Anzahl von Pfannen möglich wird. Die Hauptursachen für die Bildung von Einschlüssen und die Verunreinigung des flüssigen Stahls umfassen die Reoxidation des flüssigen Stahls durch die Luft und die Verschleppung von oxidierender Pfannenschlacke, das Mitreißen von Tundish- und Pfannenschlacke und die Emulgierung dieser Schlacken in den flüssigen Stahl. Diese Einschlüsse müssen aus dem flüssigen Stahl herausgeschwommen werden, während er durch die Zwischenpfanne fließt, bevor er in die Form gegossen wird.

In der Vergangenheit, als die Pfannenmetallurgie (z. B. Pfannenofen, LF) noch nicht vollständig entwickelt war, wurde erwartet, dass der Tundish als Veredler des desoxidierten flüssigen Stahls fungiert, der aus der Pfanne übertragen wird, wo Einschlüsse nicht vollständig entfernt wurden. Ohne LF-Verarbeitung wies der desoxidierte flüssige Stahl Makroeinschlüsse und eine große Anzahl von Mikroeinschlüssen einheimischen Ursprungs auf, die während der Flüssigstahlübertragung zu Makroeinschlüssen agglomerieren konnten. Ein Tundish ist in der Lage, einen Teil der Makroeinschlüsse aus dem flüssigen Stahl zu reduzieren, chemische Zusammensetzungen anzupassen und die Temperatur des flüssigen Stahls auf ein geeignetes Niveau für die Zufuhr in die Form zu steuern. Durch den Einsatz des LF und/oder Entgasers hat sich die Reinheit von flüssigem Stahl im Laufe der Jahre erheblich verbessert, um den immer strengeren Kundenanforderungen gerecht zu werden, und der Tundish wird heute eher als Kontaminator denn als Veredler angesehen. Eine beträchtliche Kontamination trat im Allgemeinen während Übergangsperioden (oder nicht stationären Zuständen) des sequentiellen Gießens auf, d. h. während des Öffnens der Pfanne, beim Übergang von zwei Schmelzen (oder Pfannenwechsel) und während des Entleerens der Pfanne.

Während Übergangsperioden werden der eintretende flüssige Stahlstrom und alle flüssigen Metallspritzer durch die Umgebungsluft und durch die oxidierende Pfannenschlacke, die mit dem flüssigen Stahl in die Zwischenpfanne getragen wird, stark reoxidiert. Der flüssige Stahlstrom trifft auf die Pfannenschlacke und die Tundish-Schlacke, die auf der Oberfläche des flüssigen Stahls schwimmen, und emulgiert sie aggressiv, die schließlich in den flüssigen Stahl mitgerissen werden. Sowohl die Reoxidation als auch das Mitreißen von Schlacke erzeugen schädliche Makrooxid-Einschlüsse. Der Al-desoxidierte Flüssigstahl enthält selbst nach dem Entfernen großer Partikel des Desoxidationsprodukts in dem LF eine große Anzahl von suspendierten feinen Aluminiumoxidpartikeln. Diese Partikel agglomerieren durch den turbulenten Fluss des flüssigen Stahls während des Transports des flüssigen Stahls von der Gießpfanne über den Tundish zur Kokille und bilden große Aluminiumoxid-Cluster.

Die Makroeinschlüsse und großen Aluminiumoxid-Cluster sind bekanntermaßen die Hauptursache für nachgeschaltete Verarbeitungsprobleme und Defekte, die in Strängen und ihren Endprodukten auftreten. Die Stahlwerkskunden verlangen normalerweise saubereren Stahl mit einer kleineren Größe von Makroeinschlüssen und Clustern für eine bessere Leistung der Stahlprodukte. Dementsprechend müssen die Gestaltung und der Betrieb einer Zwischenpfanne darauf gerichtet sein, die Bildung von Makroeinschlüssen und Aluminiumoxid-Clustern zu minimieren und sie zu entfernen, sobald sie sich gebildet haben. Sonst nützen alle Anstrengungen zur Reinigung der Schmelze im LF und bei anderen Prozessschritten nichts.

In den Anfangsstadien der Entwicklung wurde der Tundish als nichts anderes als ein Reservoir angesehen, das ausreichend flüssigen Stahl aufnehmen sollte, um eine konstante Druckhöhe über der Kokille bereitzustellen und einen Pfannenwechsel ohne Unterbrechung des Folgegießens zu ermöglichen. Mit der anhaltenden Betonung der überlegenen Stahlqualität wird nun immer deutlicher, dass der Stranggusstundish eine weitaus wichtigere Funktion als kontinuierlicher Reaktor hat, als ursprünglich vorgesehen. Tundish, ein wichtiges Verbindungselement im Prozess des Stranggießens von hochwertigem Stahl, ist nun wirklich als kritischer metallurgischer Reaktor anerkannt. Als solches ist es ein Schiff, in dem eine Reihe von Vorgängen stattfinden, die chemische, thermische und physikalische Kontrolle erfordern.

Verschiedene Technologien wie eine lange Düse oder ein Inertgas-Hüllrohr wurden implementiert, um die Reoxidation der Luft und die Emulgierung von Schlacke zu reduzieren. In ähnlicher Weise wurden Vorrichtungen zur Steuerung des Schmelzflusses verwendet, um das Aufschwimmen von während des Verfahrens gebildeten Einschlüssen zu verbessern. Die Implementierung einer aktiven Steuerung der Temperatur des flüssigen Stahls in der Zwischenpfanne hat ebenfalls zum Gießen von sauberem Stahl beigetragen. Diese Maßnahmen haben sich zumindest während des Tundish-Betriebs im stationären Zustand als ziemlich erfolgreich erwiesen, sind jedoch für den nicht stationären Betrieb möglicherweise nicht ausreichend. Der nicht stationäre Betrieb ist ein integraler Bestandteil des langen sequentiellen Gießens für eine bessere Metallausbeute. Obwohl es wünschenswert ist, Stahl von hoher Qualität zu gießen, wurde bei jedem Tundish-Betrieb immer ein Kompromiss zwischen Qualität und Kosten geschlossen.

Die Qualität des flüssigen Stahls, der von der Zwischenpfanne zur Kokille geliefert wird, hängt stark vom Grad und der Steuerung der Wechselwirkung von Schlacke, Gas und feuerfesten Phasen mit dem flüssigen Stahl ab. Ein moderner Tundish ist so konzipiert, dass er maximale Möglichkeiten zur Durchführung verschiedener metallurgischer Vorgänge wie Einschlusstrennung, Flotation, Legierung, Einschlussmodifikation durch Calciumbehandlung, Überhitzungssteuerung, Wärme- und Zusammensetzungshomogenisierung bietet, was zur Entwicklung eines separaten Bereichs der Sekundärstahlherstellung führt aus Stahl, bezeichnet als Tundish-Metallurgie.

Der Strangguss-Tundish hat mehrere Rollen, darunter (i) ein kritisches Glied in der Qualitätskette der Stahlherstellung, (ii) ein kontinuierliches Refiner und (iii) ein Übermittler von metallurgischen Signalen. Der springende Punkt des Prozesses bleibt, dass ein unkontrollierter Tundish eher zu einem Kontaminator als zu einem Refiner wird. Es ist nicht zu leugnen, dass der Tundish ebenso zu den Praktiken des sauberen Stahls gehört wie die Pfanne davor und die Form danach. Wenn die Qualität, die in den primären und sekundären Stahlherstellungsvorgängen in den Stahl eingebaut wurde, in der Zwischenpfanne verloren geht, hängt die Fähigkeit, ein Qualitätsprodukt herzustellen, das die beabsichtigte Anwendung erfüllt, vollständig von der Rückgewinnung in der Form ab. Dies ist eine weitaus mühsamere Aufgabe angesichts der begrenzten Zeit, die der Stahl in den Grenzen der Form verweilt, was eine begrenzte Fähigkeit bietet, den Stahl in der letzten Stufe vor der vollständigen Erstarrung zu reinigen.

Viele Stahlwerksbetreiber haben ihre Tundishes untersucht, um die Vorteile der verfügbaren Verweilzeit für die Flotation und Assimilation von Reaktionsprodukten aus dem flüssigen Stahl in die Schlackenphase zu maximieren. Diese können Produkte der Desoxidation, Reoxidation, Ausfällung, Emulgierung und/oder Einschleppung von feuerfesten Bestandteilen in den flüssigen Stahl sein und umfassen somit sowohl einheimische als auch exogene Einschlüsse. Basierend auf einer fundierten Auswahl des Tundish-Designs muss der Betrieb eines Tundish auf Folgendes ausgerichtet sein.

- Förderung der Inklusionsflotation durch Maximierung der Verweildauer

- Um die Einschlussassimilation durch eine eingeschlossene und nicht korrosive Schlacke sicherzustellen

- Um thermische und chemische Verluste aus dem flüssigen Stahl zu reduzieren

- Um Kurzschlüsse und Totzonen zu minimieren

- Um dem Betreiber ein optimales Design für Qualität und Ertrag zu bieten.

Die Eliminierung von Kontamination durch Luft und/oder feuerfeste Phasen und Technologien zur Unterstützung sauberer Stahlpraktiken ist ein fester Bestandteil eines soliden Tundish-Betriebs. Entwurfskriterien, Modellierung, Tundish-Flusskontrollen, Schlacken, Temperaturkontrolle und Verbesserungen der Sauberkeit sowie nicht stationärer Betrieb sind wichtige Aspekte der Tundish-Metallurgie. Sobald ein Tundish-Design für eine bestimmte Anwendung fertiggestellt wurde, sind Betreiber in der Lage, Qualitätsverbesserungen zu maximieren, wenn der Tundish als kontinuierlicher Refiner betrachtet und betrieben wird. Der Bediener muss sich darüber im Klaren sein, dass Abweichungen von etablierten Praktiken für sauberen Stahl katastrophale Folgen haben können.

Mit dem Schwerpunkt auf höheren Produktivitätsraten, die durch erhöhte Gießgeschwindigkeiten, eine größere Maschinenverfügbarkeit und eine verbesserte Produktausbeute angetrieben werden, sind größere und tiefere Gießwannen zur Norm in der Industrie geworden. Dies hat sich vorteilhaft auf die Stahlsauberkeit ausgewirkt, da die Trennung von Einschlüssen im Allgemeinen in einem größeren und volumetrischeren Tundish-Gefäß erleichtert wird, insbesondere wenn darauf geachtet wird, dass Einschlüsse nicht auf unnötig tiefe Ebenen physikalisch mitgerissen werden.

Das Streben nach größeren Tundish-Betriebstiefen verlängerte nicht nur die Verweilzeit des Metalls, sondern lieferte auch den zusätzlichen Vorteil, dass das Potenzial für das Verwirbeln von Tundish-Schlacken verringert wurde, insbesondere während Übergangsbedingungen wie Pfannenwechsel. Dies gilt unabhängig von der Art der verwendeten Dosiervorrichtungen für Tundish to Mold, bei denen es sich um einfache Dosieröffnungen, Stopfenstangensteuerungen, Mehrplattenschiebermechanismen oder die in jüngerer Zeit eingeführten Präzisionssteuerventile handeln kann. Um den Tundish als Raffinationsgefäß zu nutzen, müssen also die folgenden Kriterien erfüllt sein:

- Eliminierung von Quellen für die Verunreinigung von geschmolzenem Stahl, z. feuerfeste Erosion, Reoxidation, Verschleppung von Pfannenschlacke und Emulgierung von Tundish-Schlacke.

- Förderung der Flotation von Einschlüssen und der Trennung vom flüssigen Stahl durch Fließmodifiziervorrichtungen (FMDs), Filter und technische Schlacke.

- Einführung von Technologien wie Wärmekontrolle, schlackenfreie Übertragung und optimierte Metallzufuhrsysteme zur Form.

Die Rolle und Funktionen des Tundish im Stranggussverfahren und seine Bedeutung für die Herstellung von sauberem Stahlguss sind unten zusammengefasst.

- Der Tundish verbindet die Gießpfanne mit der Kokille einer Stranggießanlage. Es nimmt flüssigen Stahl aus einer Pfanne auf und fördert ihn mit minimaler Verunreinigung, gleichmäßig und mit einer gewünschten Durchflussrate und Temperatur zu den Stranggussformen.

- Der Tundish ist ein mit feuerfestem Material ausgekleidetes Gefäß, das entlang seiner Länge aus einem Einlass- und einem Auslassabschnitt und Strömungssteuerungsvorrichtungen wie Dämmen und Wehren oder einem Prallblech mit Löchern besteht. Ein Tundish kann einen feuerfest ausgekleideten Deckel und Bodenöffnungen haben, die mit Absperrschiebern oder Stopfenstangen zusammengebaut sind, durch die die Schmelze in die Form gegossen wird.

- Die Luftreoxidation des einströmenden flüssigen Stahlstroms wird durch die Verwendung einer langen Düse, die in den flüssigen Stahl im Tundish eingetaucht wird, oder durch ein ummanteltes Rohr mit Argongasstrom verhindert.

- Die lange Düse und das ummantelte Rohr dienen auch dazu, die Emulgierung der Schlacke in den flüssigen Stahl zu verringern.

- Strömungssteuerungsvorrichtungen im Tundish erhöhen die Verweilzeit des flüssigen Stahls und helfen bei der Reduzierung von Makroeinschlüssen, die aus Luftreoxidation und Schlackenemulgierung stammen. Gleichzeitig werden Cluster von agglomerierten Aluminiumoxid-Einschlüssen durch Flotation dieser Einschlüsse reduziert.

Herstellungsprozess