Trockengranulierung von Hochofenschlacke zur Energierückgewinnung

Trockengranulation von Hochofenschlacke zur Energierückgewinnung

Bei der Produktion von einer Tonne Roheisen in einem Hochofen (BF) fallen als Nebenprodukt rund 300 kg flüssige Schlacke an. Diese Schlacke hat eine Temperatur von etwa 1500 °C und eine fühlbare Wärme von etwa 400 M Cal pro Tonne. BF-Schlacke ist reich an CaO, SiO2, Al2O3 und MgO, die den Bestandteilen von Portlandzement ähneln.

Wenn die flüssige Hochtemperatur-BF-Schlacke schnell genug abgekühlt wird, dann hat die Schlacke einen großen Prozentsatz an glasartiger Phase mit hoher Zementierungsaktivität und kann daher als höherwertiges Produkt verwendet werden, insbesondere als Ersatz für Portlandzement. Dies ist auch eine gute Möglichkeit, den CO2-Ausstoß zu reduzieren, da die Zementherstellung auch große Mengen an CO2 erzeugt.

Um eine glasartige Phase in der BF-Schlacke zu erhalten, wird die flüssige BF-Schlacke einem Wassergranulierungsprozess unterzogen. Heute ist die schnelle Abkühlung flüssiger Schlacke in einer geschlossenen Wasserschlackengranulieranlage Stand der Technik. Die schnelle Abkühlung der flüssigen BF-Schlacke im Wasser verhindert die Kristallisation von Schlacke und zerbricht die Schlacke durch thermische Belastung in kleine Partikel. Die flüssige BF-Schlacke gefriert in einem amorphen Granulat, der sogenannten granulierten BF-Schlacke. Der Nichtkristallisationsgrad der wassergranulierten BF-Schlacke kann bis zu 95 % erreichen. Im Gegensatz dazu ist die bei der Kristallisation flüssiger BF-Schlacke durch langsames Abkühlen an der Luft erhaltene Glasphase ziemlich begrenzt.

Die Wassergranulierung von flüssiger BF-Schlacke verbraucht jedoch große Wassermengen (1.000 bis 1.500 Liter Verdunstungsverlust pro Tonne verarbeiteter flüssiger BF-Schlacke) und kann Säurenebel erzeugen, der eine Luftverschmutzung verursacht. Außerdem besteht einerseits die Notwendigkeit eines ordnungsgemäßen Wassermanagements und andererseits die Notwendigkeit der Trocknung der granulierten BF-Schlacke. Damit geht nicht nur die fühlbare Wärme der flüssigen BF-Schlacke verloren, sondern es ist auch eine vorgeschaltete Schlackentrocknung für den Einsatz der granulierten BF-Schlacke in der Zementindustrie erforderlich. Der Trocknungsprozess verbraucht normalerweise Wärmeenergie von bis zu 72 M Cal/Tonne Schlacke.

Auf dem Gebiet der Trockengranulierung von flüssigem BF zusammen mit der Wärmerückgewinnung werden in vielen Ländern Verfahren entwickelt. Die für die Prozessentwicklung durchgeführten Arbeiten werden im Folgenden beschrieben.

Fortschritt der Arbeit in Europa

Bei dem in der Entwicklung befindlichen Verfahren bei der Tochtergesellschaft des staatlichen Stahlunternehmens Merox Ltd in Schweden wird die Schlacke granuliert, indem ein fallender Schlackefilm mit zuvor erstarrten Schlackepartikeln beaufschlagt wird. Dadurch wird der Film zu Granulat zerkleinert, das dann in eine mehrstufige Wirbelschicht fällt, aus der Wärme zurückgewonnen wird. Es wird behauptet, dass über 60 % der fühlbaren Wärme in der Schlacke durch dieses Verfahren als Dampf zurückgewonnen werden können und dass das Schlackenprodukt einen hohen Glasgehalt hat, wodurch es für die Zementherstellung geeignet ist.

In den 1990er Jahren wurden bei British Steel (jetzt Tata Steel) in Redcar (UK) erste Versuche mit trockener Schlackengranulierung durchgeführt. Der Abstand vom Zerstäuberbecher zur Kammerwand betrug etwa 10 m, um ein Anhaften von geschmolzener Schlacke zu verhindern. Es konnten Schlackenpartikel mit der gleichen Qualität und amorphen Struktur wie granulierte Schlacke aus nassen Systemen gefunden werden, so dass das trockene Verfahren für die Zukunft geeignet schien. Aber die Hochskalierung wurde nicht durchgeführt.

In den Jahren 2002 bis 2004 wurde im tschechischen Vitkovice eine Schneidmühle kleinerer Bauart eingesetzt. Auch diese Tests waren erfolgreich. Diese Schneidmühle wurde für einen Massenstrom von 20 kg/Minute flüssiger Schlacke und ebenfalls ohne Wärmerückgewinnung ausgelegt.

Ein neues Dry Slag Lab Rig (kurz DSG) wurde von Siemens VAI in Zusammenarbeit mit der Montanuniversität Leoben in der Halle des Lehrstuhls für Thermische Verfahrenstechnik für Forschung und Entwicklung installiert. In diesem Projekt sind die Co-Partner voestalpine Stahl GmbH, ThyssenKrupp Steel Europe AG und FEhS-Institut für Baustoff-Forschung e.V. Dieses Projekt wird vom Bundesministerium für Wirtschaft und Technologie (BMWi) gefördert. Das DSG-Rig wurde entwickelt, um die negativen Aspekte des Nassgranulationsprozesses zu vermeiden.

Die Hauptziele für die DSG sind einerseits die Herstellung von Hüttensand für die Zementindustrie mit nahezu gleichen Eigenschaften (> 95 % Glasanteil) wie beim Nassverfahren und andererseits die Gewinnung von heißer Luft aus der Schlackenkühlung zur Wärmerückgewinnung. Der DSG basiert auf dem „Rotating Cup“ oder auch Davy-Prinzip genannt, bei dem die geschmolzene Schlacke durch einen Becher zerstäubt wird, der sich mit variabler Geschwindigkeit drehen lässt. Die geschmolzenen Partikel gefrieren während ihres Fluges in Richtung der Granulatorwand, bevor sie in ein entwickeltes Wirbelbett fallen, das zuvor durch erstarrte Partikel gebildet wurde.

Die Laboranlage an der Montanuniversität Leoben wurde auf Basis der Ergebnisse der Labortests am FEhS-Institut und der Modellierung von Siemens VAI ausgelegt, um die besten Betriebsparameter für die Herstellung hochwertiger granulierter BF-Schlacke und höchstmöglicher Luftaustrittstemperaturen zu finden. Dafür werden pro Versuch in der Werkshalle der Universität etwa 300 kg Schlacke im „Flash-Reactor“ geschmolzen. Die flüssige Schlacke wird in spezielle Schlackentöpfe gezapft, die mit feuerfestem Material ausgekleidet sind, um Wärmeverluste zu vermeiden. Anschließend wird der Schlackenkübel in eine Kippeinheit manipuliert, die in der Nähe der Mühle installiert wird. Über Wägezellen kann die flüssige Schlacke, die der Schneidmühle zugeführt wird, gemessen und geregelt werden. Die flüssige Schlacke wird dann durch einen Schlackenkanal und ein vertikales feuerfestes Rohr in die Mitte des Granulators befördert. Nach dem Zerstäuben kühlen die Schlacketröpfchen während ihres Fluges zur Granulatorwand schnell ab, nachdem sie von dem schnell rotierenden Becher weggestreut wurden. Während dieser kurzen Flugzeit muss sich die Partikeloberfläche verfestigen, bevor sie in eine entwickelte Wirbelschicht aus granulierten Partikeln fällt.

In Australien arbeiten

Die Forschung bei CSIRO (Commonwealth Scientific and Industrial Research Organization), Australien, hat im Labor- und Pilotmaßstab gezeigt, dass Trockengranulation eine als Zementersatz geeignete Schlacke erzeugt; und dass die von der Schlacke freigesetzte Wärme von einem kleinen Luftvolumen aufgenommen werden kann – wodurch sich das Verfahren für eine hochwertige Wärmerückgewinnung eignet. Es wurde ein Projekt mit dem Ziel geplant, die Trockengranulationstechnologie weiterzuentwickeln, mit besonderem Schwerpunkt auf deren Nutzung als Mittel zur Erfassung der bei der Schlackenkühlung freigesetzten Abwärme und zur Entwicklung von Know-how für die Skalierung vom Pilot- zum Industriemaßstab. Diese Arbeit war Teil des Beitrags der australischen Stahlindustrie zum CO2 Breakthrough Program der World Steel Association. Das Gesamtziel des Projekts war die Entwicklung eines Trockengranulierungsverfahrens, das eine hochwertige Schlacke produziert und die Erfassung/Rückgewinnung der bei der Schlackenkühlung freigesetzten Abwärme ermöglicht und gleichzeitig seine technologischen, wirtschaftlichen, energetischen und nachhaltigen Vorteile im Pilotmaßstab demonstriert. Das Projekt zielte auch darauf ab, die Technologie zu erweitern und sie durch Pflanzenversuche zu demonstrieren.

Das Konzept der integrierten Trockengranulierung und Wärmerückgewinnung wurde durch die Prototyp-Pilotanlage bei CSIRO erfolgreich demonstriert. Der entworfene Prozess hat gut funktioniert und einen reibungslosen Betrieb unter variablen Bedingungen und hohe Schlackenabstichraten ermöglicht. Viele Tests wurden mit industriellen Hochofenschlacken durchgeführt und die granulierten Produkte wurden gesammelt. Die Produkte wurden hinsichtlich ihrer zementgebundenen Eigenschaften charakterisiert und bewertet. Eine weitere Bewertung durch ein Drittlabor ergab, dass die trockene granulierte Schlacke gute zementartige Eigenschaften hat und für die Zementherstellung geeignet ist.

Eine technisch-wirtschaftliche Bewertung ergab, dass die Trockenschlackengranulation gegenüber dem Nassgranulationsverfahren sowohl in Bezug auf die Kapital- als auch auf die Betriebskosten erhebliche Vorteile hat. Werksbesichtigungen wurden durchgeführt, um Daten zu Gießraten zu sammeln und Temperaturen von Schlacke und Roheisen aus den Hochöfen im Stahlwerk Whyalla von One Steel und im Stahlwerk Port Kembla von BlueScope Steel zu messen. Diese Daten wurden in Bezug auf die Umsetzung der Trockengranulation weiter ausgewertet und die Ergebnisse in einem Bericht dokumentiert.

Fortgeschrittene Computational Fluid Dynamics (CFD)-Modellierung des Trockengranulierungsprozesses wurde erfolgreich durchgeführt. Ein CFD-Modell für Wärmeübertragung und Strömungsmechanik im Spinning-Disc-Zerstäubungsprozess wurde zusammengestellt und das Modell anhand experimenteller Daten aus der Pilotanlage bei CSIRO validiert. Ein Geschäftsplanentwurf für die nachfolgenden Phasen des Projekts wurde entwickelt.

In Japan arbeiten

In Japan werden derzeit drei separate Systeme untersucht. Sumitomo Metals Industries entwickelt ein Trockengranulierungsverfahren für Hochofenschlacke, bei dem ein Schlackestrom aufbricht, wenn er auf eine rotierende Trommel trifft. Die Schlackepartikel fallen dann in die Wirbelschicht, wo die Wärme zurückgewonnen wird. Dieses Verfahren zielt darauf ab, eine teilchenförmige Schlacke als Ersatz für Flusssand zu erzeugen und etwa 55 % der Wärme in geschmolzener Schlacke in einem Heißluftstrom zurückzugewinnen. Mitsubishi Heavy Industries und Nippon Kokan KK entwickeln ein Verfahren zum Granulieren von basischer Sauerstoffofenschlacke unter Verwendung eines starken Luftstoßes zum Aufbrechen eines Schlackestroms. Die Schlackepartikel verfestigen sich, wenn sie durch die Luft wandern, und die Wärme wird durch Strahlung aus dem Partikelsprühstrahl und auch aus dem Fließbett, in das die Partikel fallen, zurückgewonnen. Die Kawasaki Steel Corporation entwickelt außerdem ein Verfahren zur Rückgewinnung von Wärme aus Hochofenschlacke. Dabei wird die Schlacke durch mechanisches Rühren granuliert und Wärme aus dem Granulationsprozess durch Strahlung und später aus den granulierten Schlackepartikeln in einem Wirbelbett zurückgewonnen. Das Schlackenprodukt wird als Zuschlagstoff für die Bauindustrie verwendet.

Trockene Schlackengranulierung mit einem Rotationsbecher-Druckluftzerstäuber

Das Trockenschlacke-Granulierungsverfahren besteht im Wesentlichen darin, die flüssige Schlacke zu zerstäuben und dann die Teilchen schnell abzukühlen, um eine glasartige Schlacke zu erzeugen. Die Zerstäubung erfolgt mit einem Rotationsbecher-Luftstrahlzerstäuber. Die Partikel kühlen auf ihrem Weg durch die Luft ab und werden dann in einem Wirbelbett weiter gekühlt. Diese beiden Prozesse sorgen für die schnelle Abkühlung, die für die Bildung von glasartigem Schlackenprodukt erforderlich ist. Die Wirbelschicht ist eine bequeme Methode zur Eindämmung der Schlackepartikel, da sie zusätzlich zur Bereitstellung einer schnellen Abkühlung die Agglomeration heißer Partikel verhindert.

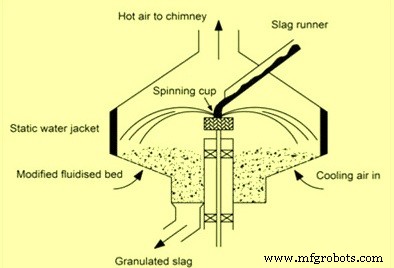

Durch den Zerstäuber können Schlackepartikel mit einem mittleren Durchmesser von etwa 2 mm erzeugt werden, so dass das Schlackeprodukt in einer gut handhabbaren Form vorliegt. Tests haben gezeigt, dass die Schlackepartikel schnell genug abgekühlt werden, damit das Produkt einen Glasgehalt von über 95 % aufweist. Dabei fällt auch sehr wenig Schlackenwolle an. Das Prinzip des Rotationszerstäubers ist in Abb. 1 dargestellt.

Abb. 1 Prinzip des Rotationszerstäubers

Der Rotationsbecher-Luftstromzerstäuber hat die folgenden Vorteile.

- Es bietet eine sehr einfache Feinsteuerung. Die Partikelgröße kann gesteuert werden, indem entweder die Rotationsbechergeschwindigkeit oder der Luftstrahlstrom variiert werden. Dieser Zerstäuber erzeugt auch einen relativ engen Partikelgrößenbereich. Das Problem, dass ein rotierender Becher mit geschmolzener Schlacke in Kontakt kommt, muss keine Einschränkung darstellen und kann durch sorgfältige Konstruktion und die richtige Materialauswahl gelöst werden.

- Die zum Antrieb dieses Zerstäubers erforderliche Leistung ist erheblich geringer als die eines Zweiflüssigkeitszerstäubers. Ein Zweistoffzerstäuber benötigt mehr als 20-mal so viel Energie, um die Schlacke in ähnlich große Partikel zu zerstäuben, als dies bei einem Rotationszerstäuber erforderlich ist. Dies könnte die Gesamtkosteneinsparungen des Wärmerückgewinnungsprozesses um bis zu 5 % beeinflussen.

- Die Flugbahn der Schlackepartikel ist nach außen und oben gerichtet. Die Aufwärtsbewegung bedeutet, dass der Zerstäuber an einem Ort verwendet werden kann, an dem die Höhe zwischen dem Schlackenabgabepunkt und dem Boden begrenzt ist, wie im Fall eines Hochofens, wo die Schlacke vom Gießhallenboden zugeführt wird, der normalerweise 7 m über dem Boden liegt Boden.

Der Rotationsbecher-Luftstromzerstäuber arbeitet, indem er einen dünnen Schlackefilm herausschleudert, der sich radial von der Becherlippe erstreckt. Wenn sich der Film aus geschmolzener Schlacke von der Becherlippe erstreckt, bricht er von selbst auf. Das Vorhandensein eines ringförmigen Luftstrahls um den Becher herum unterstützt jedoch das Aufbrechen der Schlacke, indem instabile Wellen in dem Film induziert werden. Der Luftstoß hat die Wirkung, kleine Partikel mit gleichmäßigerer Größe zu erzeugen und die Partikel nach oben abzulenken, um ein kegelförmiges Spray zu erzeugen, das sich aus dem Zerstäuber bewegt.

Wärme wird auf folgende Weise aus der Schlacke zurückgewonnen.

- Während sich der Sprühnebel aus Schlackepartikeln vom Zerstäuber nach außen bewegt, geht Wärme durch Strahlung an das Gefäß und durch Konvektion an die durch das Gefäß strömende Luft verloren. Da jedoch die Flugzeit kurz ist (in der Größenordnung von 0,1 Sekunden), fällt die Temperatur nur um etwa 100–200°C.

- Beim Aufprall auf die Behälterwand wird etwas Wärme von der Schlacke auf die Wand übertragen. Aus Versuchen hat sich herausgestellt, dass bei relativ kühler Wandhaltung die Schlackepartikel nicht an der Wand haften bleiben, sondern entweder sofort abprallen oder nach sehr kurzer Zeit abfallen. In jedem Fall beträgt die Kontaktzeit zwischen den Schlackepartikeln und der Behälterwand beträchtlich weniger als 0,1 Sekunden und wiederum beträgt die Temperaturabsenkung der Schlacke etwa 150°C

- Mehr Wärme geht durch Strahlung und Konvektion verloren, wenn die Partikel von der Wand in das primäre Wirbelbett fallen.

- Der Rest der Wärmerückgewinnung erfolgt in den Wirbelschichten, durch Wärmeübertragung nur an die Wirbelluft oder zusätzlich durch eingetauchte Kesselrohre oder andere Wärmeübertragungsflächen. In der Wirbelschicht verlassen Wirbelluft und Feststoffe die Schicht bei der gleichen Temperatur wie die Feststoffe in der Schicht. Die Temperatur des Sekundärbetts muss sorgfältig gewählt werden. Wenn die Temperatur der Massenschlackenpartikel zu hoch ist, würde rückgewinnbare Wärme in der Schlacke verschwendet, und wenn sie zu kalt ist, würde die Nützlichkeit der heißen Fluidisierungsluft beim Austritt aus dem Verfahren verringert werden

Experimentelle Arbeiten wurden mit dem anfänglichen Ziel durchgeführt, zu untersuchen, ob der Zerstäubungsprozess kleine Schlackepartikel erzeugen würde oder nicht und ob die Partikel eine glasartige Struktur aufwiesen. Es wurde ein Rotationsbecher-Luftblaszerstäuber gebaut, mit einem Becher von 100 mm Durchmesser und einem Drehzahlbereich von 500–1500 U/min. Die in den Tests verwendeten Schlackendurchflussraten variierten von 0,2 kg/s bis 0,5 kg/s. Aufgrund der begrenzten Kapazität (ca. 30 kg) des Laborschlackenschmelzofens wurden die Tests auf eine Dauer von ca. 2,5 min beschränkt.

Die ersten Tests bewiesen, dass der Prozess funktionierte; Es wurden kleine Partikel mit 95 % Glasgehalt hergestellt. Anschließend wurden weitere Tests durchgeführt, um die vom Zerstäuber erzeugten Partikelgrößen und Sprühflugbahnen zu untersuchen.

Die fühlbare Wärme in der geschmolzenen Schlacke relativ zu 30 Grad C, wenn sie den Hochofen bei 1500 Grad C verlässt, beträgt etwa 400 M Cal/kg. Vom gesamten Schlackenstrom würden etwa 14 % den Schlackensammler wie oben erwähnt zum Abfall überlaufen lassen. Von den verbleibenden 86 % können 32 % des Wärmeinhalts aus folgenden Gründen nicht zurückgewonnen werden.

- Die latente Kristallisationswärme wird bei der Bildung einer glasartigen Schlacke nicht freigesetzt

- Das feste Schlackenprodukt wird aus dem Wärmerückgewinnungsprozess bei 250 Grad C ausgetragen

- Im Schlackenspeicher entstehen Wärmeverluste

Somit können nur 58,5 % des fühlbaren Wärmegehalts der aus dem Hochofen ausgetragenen Schlacke zurückgewonnen werden.

Die Hauptherausforderung des Trockengranulierungsprozesses besteht darin, ein schnelles Schlackengefrieren sicherzustellen, um den Umwandlungspunkt der Schlacke sehr schnell zu erreichen. Andernfalls ist die erstarrte Schlacke nicht vollständig glasig, sondern teilweise kristallin, was für eine weitere Verwendung in der Zementindustrie ungeeignet ist. Die Kühlung mit Luft ist aufgrund einer wesentlich geringeren Wärmekapazität im Vergleich zu Wasser, das in herkömmlichen Schlackengranulieranlagen verwendet wird, viel schwieriger. Außerdem erwärmt sich die Luft beim Durchströmen des bewegten Bettes. Der Temperaturunterschied verschlechtert also zusätzlich den Abbindevorgang.

Erste Kampagnen zeigten vielversprechende Ergebnisse hinsichtlich Glasgehalt, Korngrößenverteilung und Partikelform. Auch konnte ein deutlicher Anstieg der Abgastemperatur gemessen werden. Mit den gewonnenen Daten kann eine Prozessoptimierung durchgeführt und ein Scale-up für weitere Untersuchungen in der Zukunft realisiert werden. Durch die Verwendung von trockener Schlackengranulierung in integrierten Stahlwerken erhalten die Werke Zugang zur fühlbaren Wärme der Hochofenschlacke. Die zurückgewonnene Energie kann zur Erzeugung von Dampf oder Strom oder für andere nützliche Vorwärmprozesse verwendet werden. Aus einer Schlackenaufgabe von einer Tonne pro Minute lässt sich ein Energiepotenzial zur Rückgewinnung von 20 MW thermischer Energie oder alternativ von etwa 6 MW elektrischer Stromerzeugung errechnen. Ohne die Notwendigkeit einer vorgeschalteten Trocknungsanlage für die Hochofenschlacke kann Energie und damit CO2 eingespart werden. Zusammenfassend ermöglicht die Trockengranulierung von Hochofenschlacke eine umweltfreundliche und nachhaltige Weiterverarbeitung für eines der großen Wärmerückgewinnungspotenziale an einem modernen Hochofen.

Herstellungsprozess

- Hochofenschlacke und ihre Rolle beim Ofenbetrieb

- Energieoptimierender Ofen

- Hochofenschlackengranulierung in der Gießerei

- Verwendung von Nusskoks in einem Hochofen

- Hochtonerdeschlacke und Hochofenbetrieb

- Hochofen Unregelmäßigkeiten während des Betriebs

- Kühlsystem für Hochöfen

- Feuerfeste Auskleidung des Hochofens

- Trockengranulierung von Hochofenschlacke zur Energierückgewinnung

- Hochofen-Gaskopf-Druckrückgewinnungsturbine