Sinterqualität und Prozess des Sinterns von Eisenerzen

Sinterqualität und Prozess des Sinterns von Eisenerzen

Sinter ist normalerweise der Hauptbestandteil der Beschickung des Hochofens (BF). Sinter besteht aus vielen Mineralphasen, die beim Sintern von Eisenerz entstehen. Die Qualität und Eigenschaften von Sinter sind abhängig von der mineralischen Struktur von Sinter. Da die Sinterbedingungen im gesamten Sinterbett jedoch meist nicht einheitlich sind, variiert die Phasenzusammensetzung und damit die Sinterqualität im Sinterbett.

Die Struktur des Sinters ist nicht einheitlich. Es besteht aus Poren (verschiedener Größe) und einem komplexen Aggregat von Mineralphasen mit jeweils unterschiedlichen Eigenschaften. Es ist die Kombination dieser Poren und Mineralphasen und die Wechselwirkung zwischen ihnen, die die Sinterqualität bestimmt, aber auch die Vorhersage der Sintereigenschaften sehr schwierig macht. Obwohl eine Vielzahl von Untersuchungen an Sinter durchgeführt wurden, ist der Zusammenhang zwischen der chemischen Zusammensetzung und der Mineralogie von Sinter mit seinen Eigenschaften und seinem Verhalten immer noch nicht eindeutig verstanden.

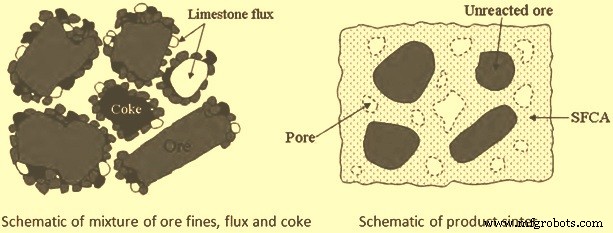

Schematische Darstellungen der Sintermischung und des Sinterprodukts sind in Abb. 1 zu sehen.

Abb. 1 Schematische Darstellung von Sintermischung und Sinterprodukt

Sinterprozess ist ein allgemeiner Begriff, der verwendet wird, um den Prozess der Agglomeration einer grünen Mischung aus Eisenerzen, Flussmitteln und Koks und festen Pflanzenabfällen mit einer Partikelgröße von -10 mm zu beschreiben, um Sinter herzustellen, der Betriebsdruck und -temperatur standhalten kann Bedingungen in einem BF. Feste Abfälle wie Stäube, Schlämme, Schlacken und Walzzunder usw. werden aufgrund der komplexen chemischen Struktur und der mineralischen Bestandteile dieser Materialien für ihre Verwendung in Sintermischungen verwendet. Der Prozess des Sinterns wird ausführlich in einem separaten Artikel beschrieben, der unter dem Link http://www.ispatguru.com/the-sintering-process-of-iron-ore-fines-2/ verfügbar ist

Während des Sinterprozesses, wenn die Verbrennung feiner Kokspartikel bei Temperaturen zwischen 700 °C und 800 °C beginnt, führt dies zur Bildung von CO (Kohlenmonoxid)-Gas. Die Oberfläche des Eisenerzkerns und seine anhaftenden Feinanteile werden zu Magnetit reduziert. Wenn die Temperatur auf 1100 °C ansteigt, werden Phasen mit niedrigem Schmelzpunkt wie Fe2O3.CaO, FeO.CaO und FeO.SiO2 durch Fest-Fest-Reaktionen gebildet. In diesem Stadium bildet sich die als SFCA (Silico-Ferrite of Calcium and Aluminium) bezeichnete Phase. SFCA wird als feste Lösung von CaO.2Fe2O3 mit geringen Mengen an gelöstem Al2O3 und SiO2 identifiziert. Diese Phase wird als komplexe Quartärphase betrachtet.

Während des Sinterprozesses werden aufgrund der schnell durch das Sinterbett verlaufenden Flammenfront normalerweise keine Gleichgewichtsphasenverhältnisse erreicht. Daraus resultieren die hohe Heterogenität des Sinters und die aus thermodynamischen Gründen nicht zu erwartende Bildung von Nichtgleichgewichtsphasen. Die Zusammensetzung des Sinters variiert daher von Ort zu Ort im Schüttgut, abhängig von der Art der einzelnen Erz- und Flussmittelpartikel und dem Ausmaß der Reaktionen zwischen ihnen.

Makroskopisch hat Sinter eine ungleichmäßige Struktur mit großen unregelmäßigen Poren. Mikroskopisch besteht es aus Bindungsphasen, Relikt-Erzpartikeln, verbleibenden Glasphasen und sehr kleinen ungleichmäßigen Poren und Rissen. Abhängig von verschiedenen Parametern wie Temperatur, Zusammensetzung, Sauerstoffpartialdruck, Zeit und Atmosphäre bilden sich unterschiedliche Phasen in unterschiedlichen Anteilen, während sich unterschiedliche Morphologien entwickeln. Die Morphologie spiegelt im Wesentlichen die Art der Entstehung wider und hängt mit einer bestimmten chemischen Zusammensetzung, Aufheiz- und Abkühlgeschwindigkeit des Sinters zusammen.

Nadelförmiges SFCA beginnt sich unterhalb von 1185 °C zu bilden; wenn die Temperatur auf 1245 °C angestiegen ist, verschwindet der nicht umgesetzte Hämatit und die SFCA-Kristallgröße nimmt zu. Das SFCA beginnt sich zu zersetzen, wenn die Temperatur 1300 °C übersteigt, wobei es Hämatit bildet, wenn der Sauerstoffpartialdruck hoch ist und die Temperatur unter 1350 °C liegt, und Magnetit, wenn der Sauerstoffpartialdruck niedrig ist und die Temperatur über 1350 °C liegt C mit den Schlackenbestandteilen in die Schmelze umverteilt werden. Die Zersetzung von SFCA wird durch eine längere Zeit über der Zersetzungstemperatur und eine erhöhte Maximaltemperatur verstärkt.

Beim Sinterverfahren finden die obigen chemischen Reaktionen bei hohen Temperaturen statt, was zur Bildung einer Schmelzphase führt, die während Fest-Flüssig-Reaktionen zur Assimilation und Vereinigung von Eisenerzfeinstoffen und Flussmitteln verwendet wird. Während des Prozesses bildet sich Schmelze in der Flammenfront, wo die Temperatur über 1100 °C liegt. Dadurch verfestigt sich die Schmelze und wird zu den Bindungsphasen, die die meisten anderen Phasen innerhalb eines Sinters ausmachen. Die Hauptbindungsphase besteht normalerweise aus SFCA .

Das Volumen der Schmelzphase spielt beim Sintern eine wesentliche Rolle. Übermäßiges Schmelzen führt zu einer homogenen Glasstruktur, die eine geringe Reduzierbarkeit aufweist, wohingegen eine sehr niedrige Schmelzkonzentration eine unzureichende Festigkeit verursacht, was zu einer hohen Menge an Rücklauffeinteilen führt.

Chemische Reaktionen während des Sinterns führen zur Bildung eines Sinterkuchens, der ein mehrphasiges Material mit einer heterogenen Mikrostruktur ist. Es besteht aus mehreren Mineralphasen, von denen die Hauptphasen Hämatit, Magnetit, Eisenerz, SFCA, Dikalziumsilikat und eine glasartige Phase sind. Die mineralogische Verteilung verschiedener Phasen bestimmt die Mikrostruktur des Sinters, die die Qualität des Sinters wie mechanische Festigkeit und sein Verhalten während der Reduktion im BF verleiht. SFCA wird aufgrund seiner Häufigkeit im Sinter und seines erheblichen Einflusses auf die Sinterqualität als wichtigste Komponente der Bindungsphase angesehen.

Aus dem Sintermechanismus wird deutlich, dass die Sinterphasen hauptsächlich während des Sinterprozesses bei Temperaturen über 1100°C gebildet werden. Daher tragen die Temperatur-Zeit-Eigenschaften des Sinterprozesses stark zur Mikrostruktur und Phasenzusammensetzung von Sinter bei.

Das Temperaturprofil im Sinterbett ist durch einen steilen Anstieg auf eine Maximaltemperatur während des Aufheizzyklus gekennzeichnet. Die erreichte Maximaltemperatur ist normalerweise höher als 1300 Grad C und kann bis zu 1350 Grad C betragen. Eine sanfte Steigung nach Erreichen der Maximaltemperatur weist auf die relativ langsame Abkühlung des fertigen Sinters während des Kühlzyklus hin.

Aufgrund von Änderungen der Bettdurchlässigkeit während des Sinterprozesses ergeben sich von oben nach unten unterschiedliche Temperaturprofile im Sinterbett. Daher unterscheiden sich die Aufheizrate, die erreichte Maximaltemperatur, die Zeit bei Temperaturen über 1100 Grad C und die Abkühlrate normalerweise in der oberen, mittleren und unteren Schicht des Sinterbetts. Durch das unterschiedliche Temperatur-Zeit-Verhalten kommt es zu einer Variation der Phasenzusammensetzung durch das Sinterbett. Aufgrund dieser Unterschiede kann der Sinter wie folgt klassifiziert werden.

- Oberer Sinter – Er ist normalerweise schwach und brüchig und ergibt eine schlechte Sinterausbeute mit einer akzeptablen Größenklassifizierung. Dieser Sinter wird bei hoher Temperatur geschmolzen und unmittelbar danach gekühlt. Der Sinter wird kalt aus dem Sinterstrang ausgetragen.

- Mittelsinter – Dieser Sinter wird unter optimalen Bedingungen zum Schmelzen und Glühen geformt und ergibt die maximale Sinterausbeute mit akzeptabler Größenabstufung. Der Sinter wird kalt aus dem Sinterstrang ausgetragen.

- Unterer Sinter – Dieser Sinter wird heiß ausgetragen und stark gekühlt, wenn er durch den heißen Sinterbrecher und über das Austragssieb auf den Sinterkühler geleitet wird. Dies führt zu schlechten physikalischen Eigenschaften, was zu einer geringeren Sinterausbeute mit akzeptabler Größenabstufung führt. Wenn On-Strand-Kühlung angewendet wird, hat der Sinter fast die gleichen Eigenschaften wie der Sinter in der Mittelschicht.

Normalerweise besteht Sinter volumenmäßig aus 40 % bis 70 % Eisenoxiden, 20 % bis 50 % Ferriten, meist SFCA, etwa 10 % Dicalciumsilikaten und etwa 10 % Glasphase. Es kann auch Sulfide (FeS), Pyroxene [(Mg,Fe)SiO3], Quarz und Kalk in geringen Anteilen enthalten. Sinterreaktionen regulieren den Volumenanteil jeder Mineralphase und steuern speziell die Konzentration und Mikrostruktur der SFCA-Phase. Dies wiederum kontrolliert und verbessert die Eigenschaften des Sinters.

Die Sinterqualität bezieht sich auf die physikalischen und metallurgischen Eigenschaften des Sinters. Die Sinterqualität wird normalerweise wie folgt definiert.

- Die physikalische Festigkeit oder Kältefestigkeit des Sinters bei Raumtemperatur, gemessen durch den Splitter- oder Trommeltest

- Der Wert des Reduktionsdegradationsindex (RDI), der der Zerfall des Sinters nach der Reduktion bei niedrigen Temperaturen (550 °C) ist, bestimmt durch den Reduktionsdegradationstest.

- Der Reduzierbarkeitsindex (RI), der die Reduzierbarkeit des Sinters bestimmt, bestimmt durch den Reduzierbarkeitstest bei 900 °C

- Die Erweichungs- und Schmelzeigenschaften des Sinters bei hohen Temperaturen, die mit den Temperaturen zusammenhängen, bei denen der Sinter während der Reduktion bei Temperaturen über 1150 °C zu erweichen, zu schmelzen und zu tropfen beginnt.

- Alle diese Eigenschaften werden von der Mikrostruktur des Sinters bestimmt, insbesondere von den Bindungsphasen, insbesondere SFCA, die den Großteil der Phasen im Sinter ausmachen (bis zu 80 %)

Alle oben genannten Eigenschaften, die normalerweise nach standardisierten Tests bewertet werden, hängen stark mit der Mineralogie, der mikroskopischen und makroskopischen Struktur des Sinters zusammen. Die Reproduzierbarkeit dieser Tests, die an Sinterpartikeln zur Bewertung ihrer Qualität durchgeführt werden, ist daher aufgrund der hohen Variabilität in der Phasenzusammensetzung zwischen Sinterpartikeln gering, selbst wenn diese Sinterpartikel aus dem gleichen Schüttgut gewonnen werden.

Die Korngröße des Erzes spielt eine wichtige Rolle. Die Assimilationsfähigkeit von feinen Erzen ist größer als die von groben Partikeln. Die Reaktionsoberfläche von Eisenerzfeinstoffen ist hoch, was zu höheren Reaktionsgeschwindigkeiten führt. Die Bildung höherer Schmelzkonzentrationen führt jedoch zu einer Abnahme der Fließfähigkeit der Schmelze. Daher besteht die Notwendigkeit, grobe Partikel in die Sintermischung einzuarbeiten, um die Durchlässigkeit des Sinterbetts zu verbessern, da dies mit einer Zunahme großflächiger Bewegungen zwischen der Schmelze und den festen Partikeln verbunden ist.

Die Sinterfähigkeit des Sinterbetts, in das größere Teilchen eingearbeitet wurden, verbessert sich aufgrund einer verbesserten Durchlässigkeit des Sinterbetts sowie verbesserter Sinterreaktionen während des Verfahrens. Wenn größere Teilchen im Sinterbett verfügbar sind, werden um die Teilchen herum Bereiche mit geringer Dichte gebildet, was die Durchlässigkeit des Sinterbetts verbessert. Aufgrund der Erhöhung der Durchlässigkeit des Sinterbetts ist die Gasströmungsrate sowie die Flammenfrontgeschwindigkeit um die größeren Partikel höher als um die feineren Partikel. Die Schmelzreaktion und die Assimilation erfolgt daher aufgrund der hohen Fluidität der Schmelze schnell um die großen Partikel herum.

Wichtige qualitätsbezogene Eigenschaften von Sinter

Im Folgenden sind die wichtigen qualitätsbezogenen Eigenschaften von Sinter aufgeführt.

- Die Struktur des Sinters umfasst das Vorhandensein von Ferriten mit vorteilhaften Eigenschaften für Sinterfestigkeit und Reduzierbarkeit. Die optimale Struktur wird normalerweise durch einen Hämatitkern gebildet, der von einem nadelförmigen Ferritgitter umgeben ist. Diese Struktur wird bevorzugt, wenn mit einer höheren Sinterbasizität gearbeitet wird.

- Die Größe des Eisenerzes beeinflusst die Sintereigenschaften. Eine Größenzunahme des Eisenerzes fördert die Produktivität des Sinters, kann aber die Trommelfestigkeit leicht verringern und etwas Koks einsparen.

- Die Mineralogie von Sinter lässt sich leichter aus seiner chemischen Zusammensetzung als aus seinen physikalischen und chemischen Eigenschaften vorhersagen.

- Erhöhende MgO-Konzentrationen im Sinter erhöhen die Mengen an Spinell (Magnesium-Aluminium-Oxide) und Glasphasen. Das Vorhandensein von MgO im Sinter verbessert den RDI, da MgO Magnetit stabilisiert und somit den Hämatitgehalt verringert, wodurch eine geringere Spannung im Sinter während der Hämatit-zu-Magnetit-Reduktion verursacht wird

- Erhöhte SiO2-Konzentrationen im Sinter erhöhen die Menge an Gesamt-SFCA, verringern das nadelförmige/säulenförmige SFCA-Verhältnis und den Glasphasengehalt.

- Steigernde Al2O3-Gehalte im Sinter führen zu einer drastischen Verschlechterung seiner chemischen und physikalischen Eigenschaften, obwohl die Konzentration der SFCA-Phase zugenommen hat. Mit erhöhtem Aluminiumoxidgehalt nimmt die Menge an nadelförmigem, säulenförmigem und blockförmigem SFCA signifikant zu, zusammen mit einer wesentlichen Verringerung der Menge an dendritischem und eutektischem SFCA.

- Der MgO- und SiO2-Gehalt von Eisensinter scheint eine zusammenhängende Wirkung auf seine physikalischen und chemischen Eigenschaften zu haben. Die Vorhersage der Auswirkungen unterschiedlicher Mengen an MgO und SiO2 auf die Sintereigenschaften ist daher komplex. Die einzigen eindeutigen Trends sind der AI (Abrasionsindex), der mit zunehmendem MgO-Gehalt ansteigt, und der RI und AI des Sinters, die mit zunehmendem SiO2-Gehalt des Sinters abnehmen.

- Der Sinter mit niedrigem FeO-Gehalt (<8 %) begünstigt eine bessere Reduzierbarkeit. Wenn die chemische Zusammensetzung einer Erzmischung festgelegt ist, kann FeO einen Hinweis auf die Sinterbedingungen, insbesondere die Koksrate, liefern. Eine Erhöhung des FeO-Gehalts im Sinter senkt (verbessert) den RDI-Index. Wenn jedoch der FeO-Gehalt zunimmt, nimmt die Reduzierbarkeit ab. Es ist wichtig, einen optimalen FeO-Gehalt zu finden, um den RDI zu verbessern, ohne andere Sintereigenschaften zu verändern.

- Die mineralische Form, in der Flussmittel der Rohmaterial-Sintermischung zugesetzt werden (z. B. Oxid vs. Karbonat), hat einen ausgeprägten Einfluss auf die Mineralogie und die Eigenschaften des hergestellten Sinters.

- Aufgrund unterschiedlicher chemischer Zusammensetzungen und heterogener Partikelgrößenverteilungen in den Rohstoffen sind die Reaktionen während des Sinterprozesses heterogen und erzeugen Sinter mit heterogener Struktur.

Herstellungsprozess

- Feuerfestes Metallpulver und der Sinterprozess davon

- Automatisierungs- und Steuerungssystem einer Sinteranlage

- Der Sinterprozess von Eisenerzfeinstoffen

- ITmk 3 Prozess zur Herstellung von Eisennuggets

- Faktoren, die das Sintern und den Sinterprozess beeinflussen

- HIsmelt-Prozess der Eisenherstellung

- Technologien zur Verbesserung des Sinterprozesses

- FASTMET und FASTMELT Prozesse der Eisenherstellung

- Aufbereitung von Eisenerzen

- Abbau von Eisenerzen