Verständnis der Stahlherstellungsvorgänge in einfachen Sauerstofföfen

Verständnis der Stahlherstellungsvorgänge im einfachen Sauerstoffofen

Der Stahlherstellungsvorgang im Basis-Sauerstoff-Ofen (BOF) wird manchmal auch als Basis-Sauerstoff-Stahlherstellung (BOS) bezeichnet. Dies ist die leistungsstärkste und effektivste Stahlherstellungstechnologie der Welt. Rund 71 % des Rohstahls werden durch diesen Prozess hergestellt. Das BOF-Verfahren wurde Anfang der 1950er Jahre in Österreich in den beiden österreichischen Stahlwerken Linz und Donawitz entwickelt und wird daher auch als LD-Stahlherstellung (Anfangsbuchstaben der beiden Städte) bezeichnet.

Es gibt mehrere Variationen des BOF-Prozesses. Die wichtigsten sind das Blasen von oben, das Blasen von unten und eine Kombination aus beiden, die als kombiniertes Blasen bekannt ist.

Der BOF-Prozess ist autogen oder energieautark und wandelt flüssiges Eisen (Rohmetall) in Stahl um, wobei gasförmiger Sauerstoff (O2) verwendet wird, um die unerwünschten Verunreinigungen im Roheisen (HM) zu oxidieren. Das verwendete O2 muss von hoher Reinheit sein, normalerweise mindestens 99,5 %, sonst kann der Stahl schädlichen Stickstoff (N2) aufnehmen.

Primäre Rohstoffe für die BOF sind in der Regel HM (ca. 80 % oder mehr) aus dem Hochofen und der restliche Stahlschrott. Diese werden in das BOF-Gefäß gefüllt. O2 wird mit Überschallgeschwindigkeit in den BOF eingeblasen. Es oxidiert den im HM enthaltenen Kohlenstoff (C) und Silizium (Si), wodurch große Wärmemengen freigesetzt werden, die den Schrott schmelzen. Es gibt geringere Energiebeiträge aus der Oxidation von Eisen (Fe), Mangan (Mn) und Phosphor (P). Das in diesem Prozess verwendete Flussmittel ist hauptsächlich gebrannter Kalk (mit einem CaO-Gehalt von mehr als 92 %). Dieser Kalk wird durch Kalzinieren von Kalkstein mit niedrigem Gehalt an Kieselsäure (SiO2) hergestellt. Die Nachverbrennung von Kohlenmonoxid (CO) beim Verlassen des Konverters überträgt auch Wärme zurück zum Bad. Das Produkt des BOF ist flüssiger Stahl mit einer spezifizierten chemischen Analyse bei einer Temperatur von etwa 1650 Grad C.

Der Begriff „basisch“ bezieht sich auf die feuerfesten Auskleidungen des Ofens, die aus alkalischen Materialien (Dolomit und Magnesit) bestehen. Feuerfeste Auskleidungen müssen spezielle Eigenschaften haben, um hohen Temperaturen, der korrosiven Wirkung der stark oxidierten und basischen Schlacken und dem Abrieb beim Laden und Blasen standzuhalten. Basische Schlacken werden benötigt, um P und Schwefel (S) aus der flüssigen Charge zu entfernen.

Das BOF-Gefäß, auch als Konverter bekannt, ist einfach ein tonnenförmiger Stahlmantel mit einer feuerfesten Auskleidung und auf einem Kippmechanismus gelagert. Das Verhältnis zwischen Höhe (H) und Durchmesser (D) des Konverters liegt im Bereich von 1,0 bis 1,3. Die Konverterschale besteht aus drei Teilen, nämlich (i) kugelförmigem Boden, (ii) zylindrischer Schale und (iii) oberem Kegel. Der Konvertermantel ist an einem mit Zapfen versehenen Tragring befestigt. Der Stützring sorgt für eine stabile Position des Konverters während des O2-Blasens. Der Konverter ist in der Lage, sich in einer vertikalen Ebene um seine horizontale Achse von 360 Grad auf Drehzapfen zu drehen, die von Elektromotoren angetrieben werden, und kann in jeder Position gehalten werden. Diese Drehung (Kippung) ist für verschiedene Konvertervorgänge während eines Heizvorgangs notwendig. Nur 8 % bis 12 % des Konvertervolumens sind nach einer Schmelze mit dem flüssigen Stahl gefüllt. Die Badtiefe beträgt ca. 1,2 m bis 1,9 m.

Die Kapazität (Wärmegröße) eines BOF-Konverters reicht von 30 bis 400 Tonnen, aber die meisten Konverter liegen im Bereich von 100 bis 250 Tonnen. Ein BOF-Stahlschmelzwerk hat normalerweise ein bis drei Konverter. Die Tap-to-Tap-Zeit für eine BOF-Wärme beträgt etwa 40 – 50 Minuten, wovon 50 % auf die O2-Blaszeit entfallen. Diese Produktionsrate machte das Verfahren mit dem Stranggießen von flüssigen Stählen kompatibel, was sich wiederum enorm positiv auf die Ausbeute vom Rohstahl bis zum versendeten Produkt und auf die Qualität des nachgelagerten Walzstahls auswirkte.

Der von oben eingeblasene Konverter ist mit der O2-Lanze zum Einblasen von O2 in das Bad ausgestattet. Die Lanze ist wassergekühlt mit einer Spitze aus Kupfer (Cu) mit mehreren Löchern (im Bereich von 3 bis 6). Der O2-Fluss liegt normalerweise im Bereich von etwa 6 bis 8 cum/min.t. Der O2-Druck liegt normalerweise im Bereich von etwa 12 bis 16 Atmosphären. (siehe Link-Artikel http://www.ispatguru.com/oxygen-blowing-lance-and-lance-tips-in-converter-steel-making/)

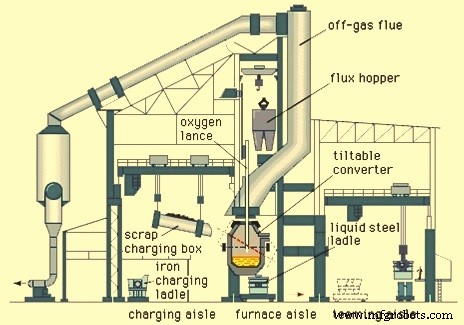

Sechsstöckige Gebäude werden normalerweise benötigt, um die BOF-Konverter unterzubringen, um die erhöhten Legierungs- und Flussmittelbehälter und die langen O2-Lanzen aufzunehmen, die vom BOF-Konverter abgesenkt und angehoben werden. Ein typischer schematischer Querschnitt einer Konverterhalle ist in Abb. 1 dargestellt.

Abb. 1 Typischer schematischer Querschnitt einer Konverterhalle

Vor Beginn einer Hitze im Konverter wird das HM ausgewogen, für die chemische Analyse und für die Temperatur beprobt. Diese Daten werden zusammen mit den Sortenspezifikationen verwendet, um die erforderliche Menge an Schrott, Flussmitteln und O2 zu berechnen. Diese Mengen hängen auch von den Gehalten an Si, C usw. und der Temperatur des HM ab, da die durch die Oxidation der Verunreinigungen erzeugte Wärme die Anforderungen zum Bringen des Schrotts, der Flussmittel und des heißen Metalls auf die erforderliche Temperatur ausgleichen muss. In modernen Stahlschmelzwerken bestimmt ein Computerchargenmodell die optimalen Anteile von Schrott und HM, Flussmittelzugaben, Lanzenhöhe und Sauerstoffeinblaszeit, sobald die HM-Temperatur und die chemische Analyse bekannt sind.

Eine Hitze beginnt, wenn der Konverter um ca. 45 Grad in Richtung Chargierschacht gekippt wird und die vorgewogene Schrottcharge aus einer Schrottchargierbox mit Hilfe des Schrottchargierkrans in die Mündung des Konverters chargiert wird. Das HM wird von einem HM-Chargierkran direkt aus einer Transferpfanne direkt auf den Schrott gegossen. Dämpfe und Kish (Graphitflocken aus dem C-gesättigten heißen Metall) werden aus der Konvertermündung emittiert und vom Verschmutzungskontrollsystem gesammelt. Das Aufladen dauert normalerweise 2-3 Minuten. Nach der Beschickung wird der Konverter in die senkrechte Position gedreht, die Lanze auf ca. 2,5 m bis 3,0 m über den Boden des Konverters abgesenkt. Durch diese Lanze wird O2 in das Chargengemisch eingeblasen. Die Lanze bläst O2 mit hoher Geschwindigkeit auf das Chargengemisch und die Reaktionen beginnen. Sekunden später erfolgt die Zündung, wenn das CO aus der Reaktion zu Kohlendioxid (CO2) verbrennt und eine brillante, leuchtende Flamme an der Mündung des Konverters erzeugt. Die verbrauchte O2-Menge liegt bei etwa 55 -60 cum pro Tonne produziertem Rohstahl. Die Höhe der Lanze über dem flüssigen Metall hat einen wichtigen Einfluss auf die Blaseigenschaften und auf die Analyse des Stahls. Der Betrieb beginnt mit der Lanze in einer hohen Blasposition, die sich etwa 3 m über dem Metallspiegel im Konverter befindet. Nach einigen Minuten, nachdem das Flussmittel zugegeben wurde und sich ausreichend Schlacke gebildet hat, wird die Lanze in die Niedrigblasposition abgesenkt.

Nach dem Zünden wird eine abgewogene Menge gebrannter Kalk/Dolomit-Flussmittel aus Überkopfbehältern in den Konverter getropft. Manchmal wird auch Flussspat in den Konverter getropft. Dies sind die Flussmittel, die die Schlacke bilden. Es ist notwendig, früh im Blasvorgang eine flüssige Schlacke zu bilden, die die Funktion hat, eine Funkenbildung zu verhindern, den Auswurf von Metall aus dem Konverter aufgrund des Aufpralls des O2-Strahls. Um eine schnelle Schlackenbildung zu fördern, wird gebrannter Kalk verwendet. Wenn roher Kalkstein verwendet würde, würde seine Kalzinierung Wärme aus dem Prozess absorbieren. Flussspat wird hinzugefügt, um die Fließfähigkeit der Schlacke zu fördern. Jegliches erforderliche Eisenerz (um die Temperatur einzustellen) wird dann mit dem Rest der Flussmittelcharge hinzugefügt, während das Einblasen fortgesetzt wird. Die komplexe Flussmittelladung wird innerhalb der ersten Minuten des Schlags hinzugefügt.

Wenn das Blasen beginnt, ist ein ohrenbetäubender Schrei zu hören. Dies wird bald gedämpft, da Silizium aus dem HM oxidiert wird und Siliziumdioxid (SiO2) bildet, das mit den basischen Flussmitteln reagiert, um eine gasförmige geschmolzene Schlacke zu bilden, die die Lanze umhüllt. Das Gas ist hauptsächlich CO aus dem C im HM. Die Geschwindigkeit der Gasentwicklung beträgt ein Vielfaches des Volumens des Konverters, und es kommt häufig vor, dass Schlacke über die Lippe des Konverters schwappt, insbesondere wenn die Schlacke zu viskos ist. Das Blasen wird für eine vorbestimmte Zeit fortgesetzt, basierend auf der metallischen Chargenchemie und der Spezifikation des flüssigen Stahls. Dies dauert typischerweise 15 bis 20 Minuten, und die Lanze ist im Allgemeinen so vorprogrammiert, dass sie sich während der Blasperiode auf verschiedene Höhen bewegt. Anschließend wird die Lanze angehoben, so dass der Konverter zur Probenentnahme und Temperaturmessung nach unten in Richtung Ladeschacht gedreht werden kann. Statische Ladungsmodelle gewährleisten jedoch keinen konsistenten Turndown bei der angegebenen C und Temperatur, da die HM-Analyse und die metallischen Ladungsgewichte nicht genau bekannt sind. Darüber hinaus findet unterhalb von 0,2 % C die stark exotherme Oxidation von Fe in unterschiedlichem Ausmaß zusammen mit einer Entkohlung statt. Der Abfall der Flamme an der Mündung des Konverters signalisiert niedrige C, aber die Temperatur beim Herunterfahren kann um plus/minus 30 °C bis 50 °C abweichen.

Eine Stahlprobe wird per Rohrpost an das Stahlprüflabor geschickt. Auch die Temperatur des flüssigen Stahls wird mit Hilfe von Einweg-Thermoelementen gemessen. Anhand der Temperatur und der Analyse wird entschieden, ob eine weitere Anpassung notwendig ist. Es kann Kühlmittel hinzugefügt werden, um die Temperatur auf die erforderliche Abstichtemperatur zu senken, oder es kann ein kurzes Nachblasen von Sauerstoff erfolgen, um die Analyse zu korrigieren oder die Temperatur zu erhöhen, oder beides. Wenn die Tests und Temperaturablesungen zufriedenstellend sind, wird der Konverter in die Entnahmeposition gekippt. Kalkstein, Schrott, Eisenerz, Sinter und direkt reduziertes Eisen sind alles potenzielle Kühlmittel, die einer überblasenen und übermäßig heißen Schmelze hinzugefügt werden können. Die Wirtschaftlichkeit und Handhabungsmöglichkeiten diktieren die Auswahl in jedem Geschäft.

Früher führten Nachblasen oder Hinzufügen von Kühlmitteln zu einer Verlängerung der Tap-to-Tap-Zeit. Aber heutzutage, mit mehr Betriebserfahrung, besseren Computermodellen, mehr Aufmerksamkeit für die metallische Eingangsqualität und der Verfügbarkeit von Pfannenöfen für die Temperatureinstellung, ist die Turndown-Steuerung konsistenter. In einigen Stahlschmelzwerken führt eine Sub-Lanze eine Temperatur- und C-Prüfung etwa zwei Minuten vor dem geplanten Ende des Blasvorgangs durch. Diese Informationen ermöglichen eine Kurskorrektur während der letzten zwei Minuten und eine bessere Turndown-Leistung. Die Sub-Lanze ermöglicht das computergesteuerte Erreichen des Endpunkts und eine deutliche Verkürzung der Zeit zwischen dem Ende des Schlags und dem Abstich. Der Betrieb einer Sub-Lanze ist jedoch kostspielig, und die erforderlichen Informationen sind aufgrund von Fehlfunktionen der Sensoren möglicherweise nicht immer verfügbar.

Sobald die Schmelze abstichbereit ist und die vorgewärmte Stahlgießpfanne (STL) im Pfannenwagen unter dem Ofen positioniert ist, wird der Konverter in Richtung Abstichschacht gekippt und flüssiger Stahl strömt durch das Abstichloch unter der Schwimmschlacke hervor die STL unten. Das Abstichloch befindet sich auf einer Seite im oberen Konusteil des Konverters. Normalerweise werden Schlackenstopper verwendet, um zu verhindern, dass Schlacke in die STL eintritt, wenn der Konverter heruntergefahren wird. Es sind verschiedene Arten von Schlackenstoppern (auch als Schlackenpfeile bekannt) erhältlich. Schlackenstopper arbeiten normalerweise in Verbindung mit visueller Beobachtung des Bedieners, die das dominierende Kontrollgerät bleiben. Schlacke in der Pfanne führt zu P-Reversion, verzögerter Entschwefelung und möglicherweise Stahl mit reduzierter Sauberkeit. Pfannenzusätze sind verfügbar, um den Gehalt an Eisenoxid (FeO) in der Schlacke zu reduzieren, aber nichts kann getan werden, um den Phosphor zu verändern.

Nach dem Abstich von Stahl in die STL wird der Konverter auf den Kopf gestellt, um die restliche Schlacke in den Schlackenkübel abzustechen. Dann wird der Konverter wieder in die aufrechte Position gebracht. Bei einigen Schmelzen wird die Restschlacke mit N2 geblasen, um die Trommel- und Zapfenbereiche des Behälters zu beschichten. Dieser Vorgang ist als Schlackenspritzen bekannt (siehe Linkartikel http://www.ispatguru.com/slag-splashing-technique-in-converter-operation/). Gegen Ende einer Kampagne kann auch ein Spritzen mit feuerfesten Materialien in stark beanspruchten Bereichen erforderlich sein. Sobald die Konverterwartung abgeschlossen ist, ist der Konverter bereit, die Ladung für den nächsten Lauf zu erhalten.

Beim kombinierten Einblasen wird ein Inertgas durch poröse Stopfen oder Blasdüsen im Boden des Konverters eingeblasen. Die Bodeninjektion fördert das Mischen und ergibt aufgrund des verringerten Überschwappens einen verbesserten Ertrag. (Schwappen tritt auf, wenn Schlacke und Stahl während des O2-Blasens aus dem Konverter ausgestoßen werden). (siehe Link-Artikel http://www.ispatguru.com/combined-blowing-process-in-converter-steel-making/).

Das BOF-Verfahren verbraucht keinen zusätzlichen Brennstoff. Die Oxidation von HM-Verunreinigungen (C, Si, Mn und P) liefert die Wärme. Die Oxidation des geschmolzenen Metalls und die Bildung der Schlacke ist ein komplizierter Prozess, der in mehreren Stufen abläuft und gleichzeitig an den Grenzen zwischen verschiedenen Phasen (Gas-Metall, Gas-Schlacke, Schlacke-Metall) stattfindet. Die Chemie der Stahlherstellung in BOF wird in einem separaten Artikel beschrieben. (siehe Link-Artikel http://www.ispatguru.com/chemistry-of-steelmaking-by-basic-oxygen-furnace/)

Die meisten Oxide werden von der Schlacke absorbiert. Gasförmige Produkte CO und CO2 werden in die Atmosphäre übertragen und durch das Abgassystem entfernt. Das Oxidationspotential der Atmosphäre wird durch das Nachverbrennungsverhältnis, das als CO2 definiert ist, charakterisiert /(CO2 +CO).

Das BOF-Verfahren hat eine begrenzte Fähigkeit zur Entschwefelung, da die im BOF gebildete Schlacke oxidiert (nicht reduziert), daher beträgt der maximale Wert des Verteilungskoeffizienten von Schwefel im Verfahren etwa 10, was in den Schlacken erreicht werden kann, die hohe Konzentrationen an Calciumoxid (CaO) enthalten ).

Bei der BOF-Stahlherstellung ist ein hohes CaO/SiO2-Verhältnis (normalerweise 3 und mehr) in der Schlacke wünschenswert. Als Faustregel gilt, dass die Kalkzugabe das 6-fache des Gewichts des eingebrachten Si betragen soll. Die MgO-Zugabe ist abhängig von der Endabstichtemperatur und wird normalerweise auf etwa 8 % bis 10 % des Schlackenendgewichts bei einer Abstichtemperatur von etwa 1650 °C ausgelegt. Dadurch wird die Schlacke mit MgO gesättigt und somit die chemische Erosion der Schlacke verringert Konverterauskleidung auf MgO-Basis. (siehe Link-Artikel http://www.ispatguru.com/89/ )

Ferrolegierungen werden aus Gepäckbehältern in die STL geladen. Die üblichen Legierungen sind Ferromangan, Siliziummangan und Ferrosilizium.

Für die Auskleidung der Konverter werden basische feuerfeste Auskleidungen verwendet. Magnesia – feuerfeste Auskleidung aus Kohlenstoff ist die am häufigsten verwendete feuerfeste Auskleidung für Konverter. (siehe Link-Artikel http://www.ispatguru.com/refractory-lining-of-a-basic-oxygen-furnace/)

Umweltprobleme

Der BOF-Prozess entwickelt einen dichten braunen Rauch aus Eisenoxid im Abgas. Zu den Umweltproblemen in BOF-Läden gehören die folgenden.

- Abscheidung und Entfernung von Verunreinigungen im heißen und schmutzigen Primärabgas des Konverters

- Sekundäremissionen im Zusammenhang mit dem Laden und Anzapfen des Konverters

- Kontrolle von Emissionen aus Nebenvorgängen wie HM-Transfer und Entschwefelung usw.

- Recycling und/oder Entsorgung gesammelter Oxidstäube oder -schlämme

- Entsorgung von Konverterschlacke und Konvertermist.

Die meisten BOF-Primärgashandhabungssysteme sind nach dem Prinzip unterdrückter Verbrennungssysteme konstruiert, bei denen Gase in unverbranntem Zustand gehandhabt und in Elektrofiltern oder Nassgaswäschesystemen gereinigt werden, um die Gase von den Stäuben zu reinigen, die dann als Feststoffe oder Schlamm gesammelt werden während sauberes Gas gelangt über einen Schornstein in die Atmosphäre oder wird in einem Gasbehälter gesammelt. Das Gas hat einen recht guten Heizwert (1700-2000 kcal/m³) und wird im Stahlwerk als Brennstoff verwendet. Unterdrückte Verbrennungssysteme bieten das Potenzial zur Energierückgewinnung. (siehe Link-Artikel http://www.ispatguru.com/basic-oxygen-furnace-gas-recovery-and-cleaning-system/).

Sekundäre flüchtige Emissionen, die mit dem Laden und Anzapfen des BOF-Konverters verbunden sind, oder Emissionen, die während des Sauerstoffblasens aus der Haupthaube entweichen, können durch Abgassysteme eingefangen werden, die lokale Hauben oder Hauben mit hoher Überdachung versorgen, die sich in den Traversen der Werkstatt befinden, oder beides. Typischerweise wird zum Sammeln dieser flüchtigen Emissionen ein Stoffsammler oder Sackhaus verwendet. In ähnlicher Weise werden Nebenoperationen wie HM-Übergabestationen und Entschwefelung usw. normalerweise von lokalen Haubensystemen bedient, die zu Gewebefiltern abgesaugt werden.

Der im Primärsystem abgeschiedene Feinstaub, sei es in Form von Schlamm aus Nasswäschern oder Trockenstaub aus Abscheidern, muss vor dem Recycling aufbereitet werden. Schlamm aus Nasswäschern erfordert einen zusätzlichen Trocknungsschritt. BOF-Staub oder -Schlamm ist kein gelisteter gefährlicher Abfall. Es kann nach dem Brikettieren oder Pelletieren in den Hochofen oder die Sinteranlage zurückgeführt werden.

BOF-Schlacken werden aufgrund ihres hohen Kalkgehalts häufig durch die Sinteranlage und den Hochofen recycelt. BOF-Schlacken werden auch als Gleisschotter verwendet.

Herstellungsprozess

- Was ist grundlegende Sauerstoffstahlerzeugung?

- Feuerfeste Auskleidung eines einfachen Sauerstoffofens

- Rolle von MgO bei der Verhinderung von Auskleidungskorrosion in Sauerstofföfen

- Wiedererwärmungsöfen und ihre Typen

- Grundlegendes Gasrückgewinnungs- und Reinigungssystem für Sauerstofföfen

- Chemie der Stahlherstellung durch Sauerstoffofen

- Feuerfeste Materialien für Sauerstofföfen

- Pellets und den Betrieb von Pelletanlagen verstehen

- Bohroperationen in der CNC-Bearbeitung

- Werkzeugstahl verstehen und wie er hergestellt wird