Eisenherstellung im Drehherdofen

Eisenherstellung im Drehherdofen

Die Eisenherstellung im Drehherdofen (RHF) ist ein Direktreduktionsverfahren, bei dem nicht verkokende Kohle zur Reduktion von Eisenerz verwendet wird. Der RHF ist der Prozessreaktor, der aus einem flachen, feuerfesten Herd besteht, der sich in einem stationären, kreisförmigen Tunnelofen dreht. Innerhalb des RHF findet eine direkte Reduktion von Eisenerz oder eisenhaltigen Abfallstoffen unter Verwendung von Kohle als Reduktionsmittel statt.

RHF ist keine neue Technologie. Es wurde erfolgreich in einer Reihe industrieller Anwendungen eingesetzt, darunter Wärmebehandlung, Kalzinierung von Petrolkoks, Abfallbehandlung und Rückgewinnung von Nichteisenmetallen bei hohen Temperaturen.

Die Geschichte der Eisenherstellung in RHF geht zurück bis Mitte der 1960er Jahre mit der Entwicklung des „Heat Fast“-Verfahrens durch Midrex. Seitdem wurden mehrere auf RHF basierende Eisenherstellungsverfahren entwickelt. Dazu gehören der „Fastmet“-Prozess/„Fastmelt“-Prozess und der ITmk3-Prozess, die in den kommerziellen Betrieb gebracht wurden. Diese Prozesse wurden in separaten Artikeln mit Links http://www.ispatguru.com/fastmet-and-fastmelt-processes-of-ironmaking/ und http://www.ispatguru.com/itmk-3-process- beschrieben. der Herstellung von Eisennuggets/. Andere RHF-Verfahren sind das „Redsmelt“-Verfahren, das „Inmetco“-Verfahren, das „Iron Dynamics“-Verfahren, das „DRyIron“-Verfahren, die „Comet“- und „SidComet“-Verfahren und das Hi-QIP-Verfahren.

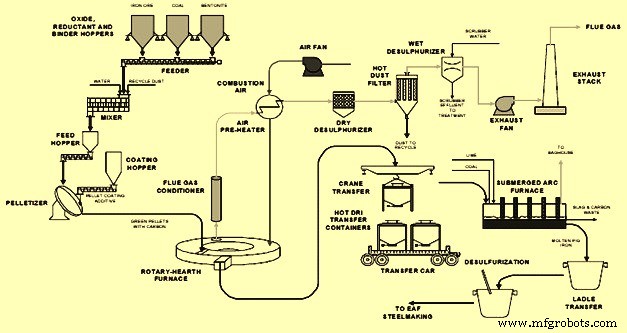

Redsmelt-Verfahren

Die Redsmelt-Prozesstechnologie wurde entwickelt, um der wachsenden Nachfrage nach einer kostengünstigen, umweltfreundlichen Eisenherstellungsalternative zur traditionellen Hochofenroute gerecht zu werden. Die Anlage mit diesem Verfahren kann für eine Produktionskapazität von 0,3 Mio. Jahrestonnen bis 1,0 Mio. Jahrestonnen Roheisen ausgelegt werden. Das Verfahren kann ein breites Spektrum an Eisenerzfeinstoffen und Abfallmaterialien aus dem Stahlwerk behandeln.

Das Redsmelt-Verfahren basiert auf einem RHF, das Grünpellets aus Eisenerz, Reduktionsmittelfeinstoffen und Bindemitteln reduziert, um heißes, metallisiertes direktreduziertes Eisen (DRI) zu erzeugen, das in einen Elektroreduktionsofen (SAF) eingebracht wird. Das Verfahren arbeitet bei hoher Temperatur und atmosphärischem Druck.

Die Eisenoxidbeschickung für einen Redsmelt-Ofen liegt in Form von grünen Pellets vor, die aus feinem Eisenerz, Reduktionsmittel und Bindemitteln bestehen. Bindemittel sollen den Grünpellets eine ausreichende mechanische Festigkeit verleihen, um die Handhabungsstöße stromabwärts zu tragen. Pellets werden auf einem Rollensieb auf eine Größe zwischen 8 mm bis 16 mm abgesiebt. Unter- und Überkornmaterialien werden rezirkuliert, um die Pelletierscheiben zu beschicken. Pellets werden dann in einer Schicht bis zu 30 kg/qm auf dem RHF verteilt. Während der Fahrt durch den Ofen in 12 Minuten bis 18 Minuten werden die Pellets auf 1370 Grad C erhitzt. Während des Erhitzungsprozesses erfolgt die Trocknung der Pellets, die Kohleentgasung und die Eisenoxidreduktion. Der enge Kontakt zwischen Eisenoxid und Kohlenstoff bei sehr hoher Temperatur führt zu einer sehr schnellen Reaktionsgeschwindigkeit. Um eine Reoxidation von metallisiertem Eisen zu verhindern, werden die Endzonen des Ofens in unterstöchiometrischer Atmosphäre betrieben. Das heiße DRI-Produkt wird dann dem SAF zum Schmelzen zu Roheisen und Schlacke zugeführt.

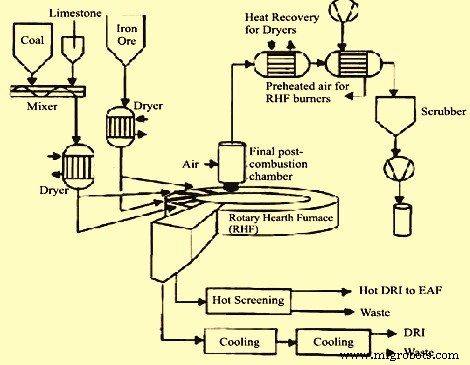

Das Verfahrensfließbild ist schematisch in Abb. 1 dargestellt.

Abb. 1 Flussdiagramm des Redsmelt-Prozesses

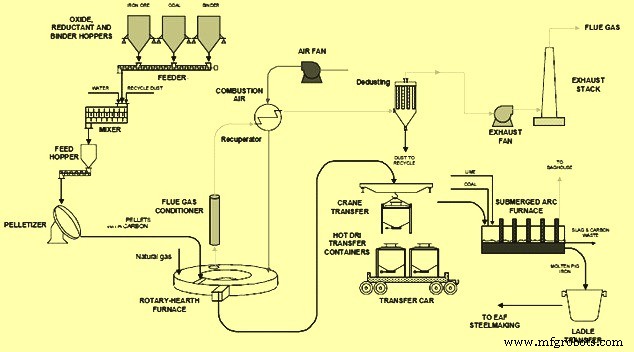

Inmetco-Prozess

Das Verfahren wurde 1978 von der International Nickel Corporation (INCO), Kanada, entwickelt. INCO hat dieses Verfahren entwickelt und es „Inmetco“ (Inco + Met) genannt, da es für das Recycling von metallurgischen Abfällen entwickelt wurde. Das Verfahren kann auch verwendet werden, um die Eisenerzfeinstoffe und die Kombination von Eisenerzfeinstoffen und metallurgischen Abfallmaterialien zu reduzieren.

Das Inmetco-Verfahren basiert auf einem RHF, das Briketts aus Eisenerzfeinstoffen, eisenhaltigen Abfallmaterialien und pulverisierter Kohle reduziert, um heißes, metallisiertes DRI zu erzeugen, das direkt in einen Induktionsofen oder Lichtbogenofen geladen werden kann. Das Verfahren arbeitet bei hoher Temperatur und leicht negativem Druck.

Die Eisenbeschickung eines Inmetco-Ofens erfolgt in Form von Scheibenpellets aus feinem Eisenerz mit einer Größe von weniger als 250 Mikrometern und feiner Kohle oder Koks oder Holzkohle mit weniger als 25 % flüchtigen Bestandteilen. Sie werden über ein schwenkbares Förderband in einer Schicht von ca. 3 Pellets auf den RHF verteilt. Das Verfahren verwendet ein schnell wirkendes Bindemittel, das es ermöglicht, die Pellets ohne signifikanten Abbau zum Herd zu transportieren. Der Herd dreht sich kontinuierlich und die Pellets werden durch Brenner, die um den Umfang des Herds herum angeordnet sind, während eines Zeitraums von 10 Minuten bis 15 Minuten auf 1250°C bis 1300°C erhitzt. Die Brenner sind in Gruppen angeordnet und bilden Heiz- und Reduktionszonen. Die Heizzone macht etwa ein Drittel der Herdfläche und die Reduktionszone etwa zwei Drittel der Herdfläche aus. Die Brenner befinden sich am Innen- und Außenumfang. Das heiße DRI-Produkt kann entweder in N2-gespülten Transferkannen gesammelt oder direkt dem Elektroofen zum Schmelzen zugeführt werden. Der RHF arbeitet unter leichtem Unterdruck und ist durch eine Wasserdichtungsrinne abgedichtet.

Das Verfahrensfließbild ist schematisch in Abb. 2 dargestellt.

Abb. 2, Flussdiagramm des Inmetco-Prozesses

Abb. 2, Flussdiagramm des Inmetco-Prozesses

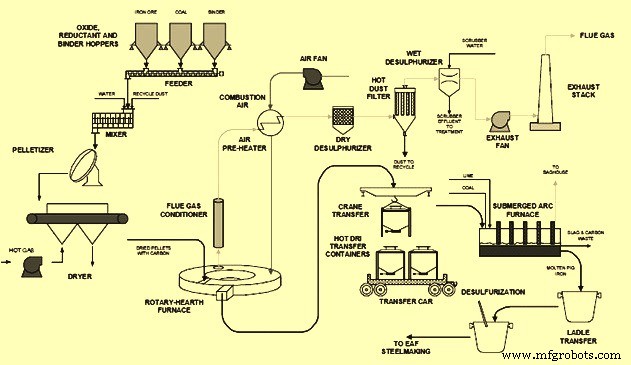

Iron Dynamics-Prozess

Das Iron Dynamics-Eisenherstellungsverfahren (IDI) basiert auf einem RHF, der eine kohlenstoffhaltige Eisenoxidbeschickung zu metallischen Eisenfeststoffen reduziert, die einer SAF zugeführt werden, um die Reduktion zu vervollständigen und das reduzierte Eisen zu schmelzen und zu entschwefeln. Das Schmelzen des DRI ermöglicht auch eine Phasentrennung der resultierenden flüssigen Schlacke und des Eisens.

Der IDI-Prozess besteht aus fünf Prozessbereichen, nämlich (i) Rohmaterialannahme, (ii) Mahlen und Aufbereitung von Erz und Reduktionsmittel (Kohle), (iii) Pelletieren, (iv) Drehherdreduktion und (v) SAF-Schmelzen. Nachdem das Erz eingegangen ist, wird es unter Verwendung von Abgas aus dem RHF auf einen Feuchtigkeitsgehalt von weniger als 0,5 % getrocknet. Erz wird auch mit Magnetabscheidern und Sieben aufbereitet, um die Menge an Gangart zu reduzieren. Es wird dann auf 50 % minus 200 Maschenweite gemahlen. Die Kohle wird zu Kohle-/Fluxstein-Pulverisierern befördert, um sie auf eine Größe von 80 % minus 200 mesh zu klassieren. Gemahlenes Erz und Kohle werden in einem Mischer intensiv mit Bindemitteln und Wasser vermischt und auf Tellergranulatoren aufgegeben. Nasse Pellets werden auf weniger als 1 % Feuchtigkeit getrocknet und in einem Rundrosttrockner auf 150 °C vorgeheizt. Der Pelleteinleger nimmt die getrockneten Grünkugeln auf und legt sie in 25 mm bis 40 mm dicken Schichten auf den Ofenherd. Der mit Erdgas befeuerte RHF hat acht Reaktionszonen. Temperatur, Gasfluss und Gaszusammensetzung werden gesteuert, um die erforderlichen Bedingungen in jeder Zone bereitzustellen, um die Pellets richtig zu erhitzen, zu reduzieren und zu schützen. Der DRI am Austrag des Ofens ist zu etwa 85 % metallisiert. Eine Additivanlage führt Flussmittel, Koks, Silica oder andere Materialien in die DRI-Transportpfannen ein, um die Schlackenchemie in der SAF zu kontrollieren. Die Abgasanlage entzieht dem Rauchgas Wärme, Staub, Schwefeldioxid und Lachgas. Ein Nachbrenner sorgt für die Verbrennung von noch vorhandenem CO (Kohlenmonoxid) im wassergekühlten Abgaskanal. Im Primärkühler wird das Gas gekühlt und das NOx entfernt. Das Abgas wird zur Vorwärmung der Verbrennungsluft und zur Wärmeversorgung der Erz-, Kohle- und Pellettrockner genutzt. Nach dem Pellettrockner wird das Gas gefiltert und SOx (Schwefeloxide) entfernt, bevor es aus dem Schornstein ausgetragen wird. Das DRI und die Zusatzstoffe fallen durch die Schwerkraft in die Schlackenschicht des SAF, wo das Schmelzen stattfindet. Die durchschnittliche Metallisierung liegt hier bei etwa 95,8 %. Schlacke wird aus dem Ofen in Schlackentöpfe gezapft und zu einer Schlackenverarbeitungsanlage transportiert.

Das Verfahrensfließbild ist schematisch in Abb. 3 dargestellt.

Abb. 3 Flussdiagramm des Iron Dynamics-Prozesses

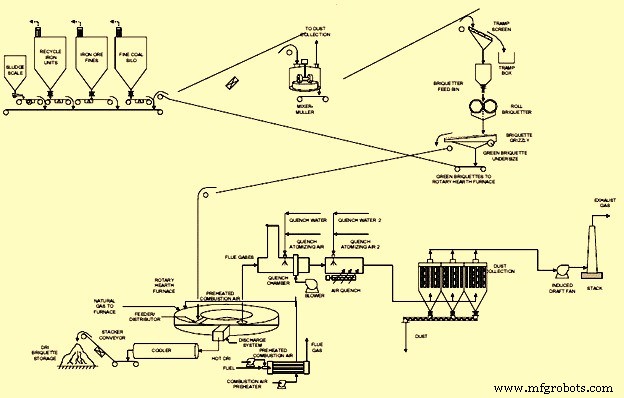

DryIron-Prozess

Das DRyIron-Verfahren wurde von Maumee Research and Engineering Inc. (MR&E) entwickelt. Das Verfahren basiert auf einem RHF, das Grünpellets aus Eisenoxidabfällen und pulverisierter nicht metallurgischer Kohle reduziert, um heißes, metallisiertes DRI (mehr als 90 %) zu erzeugen. Das Verfahren arbeitet bei hoher Temperatur und atmosphärischem Druck, zeichnet sich durch eine kurze Verweilzeit aus und kann auch zum Recycling von eisenhaltigen Materialien verwendet werden.

Die Eisenoxidzufuhr zu einem DRyIron-Ofen erfolgt in Form von grünen Pellets/Briketts aus feinen Eisenoxiden und Kohle oder Koks, wodurch das Vortrocknen der Pellets entfällt. Unter idealen theoretischen Hochtemperaturbedingungen (ca. 1300 °C) reagiert Eisenoxid mit gebundenem Kohlenstoff, um metallisches Eisen im Brikett unter Freisetzung von CO2 zu bilden. Das theoretische Verhältnis von gebundenem Kohlenstoff zu Eisenoxid beträgt 1,5:1.

Der DRyIron-Prozess wurde entwickelt, um metallisches Eisen mit einem Kohlenstoff-Oxid-Verhältnis von 6:1 herzustellen, was zur Entwicklung von sowohl CO als auch CO2 führt und einen Restkohlenstoffgehalt von etwa 4 % hinterlässt. Der Schlüssel zu diesem Prozess ist die Kontrolle des CO-zu-CO2-Verhältnisses, um die Reoxidation, den Kohlenstoffverbrauch und die Verweilzeit im Ofen zu minimieren. Auf dem Weg durch den Ofen werden die Pellets auf bis zu 1300 °C erhitzt. Während des Erhitzungsprozesses erfolgt die Trocknung der Pellets, die Kohleentgasung und die Eisenoxidreduktion. Der enge Kontakt zwischen Eisenoxid und Kohlenstoff bei sehr hoher Temperatur führt zu einer sehr schnellen Reaktionsgeschwindigkeit. Das heiße DRI-Produkt kann dann auf verschiedene Weise an das Stahlschmelzwerk geliefert werden.

Das Verfahrensfließbild ist schematisch in Abb. 4 dargestellt.

Abb. 4 Flussdiagramm des DRyIron-Prozesses

Die Comet- und SidComet-Prozesse

Das Comet-Verfahren, entwickelt vom Centre de Recherches Metallurgiques (CRM), Belgien, ist ein auf Kohle basierendes System, das Eisenschwamm aus Feinerz und Kalkstein in einem Drehherdofen herstellt. Das Comet-Direktreduktionsverfahren produziert DRI mit niedrigem Gangart- und Schwefelgehalt aus Eisenerz und Feinkohle. Umfangreiche Laborversuchsreihen haben die Machbarkeit und Flexibilität des Verfahrens gezeigt, das insbesondere mit jeder Art von Kohle oder anderen festen Reduktionsmitteln (einschließlich Braunkohle und Koksgrus) betrieben werden kann und das sich auch sehr gut für das Recycling von eisenhaltigem Material eignet metallurgische Abfälle, die das Eisenerz ersetzen (oder damit vermischen). Eine Laboranlage mit 100 kg/Stunde wurde im November 1996 in Betrieb genommen. Basierend auf den erzielten erfolgreichen Ergebnissen wurde eine Pilotanlage mit 1,5 Tonnen/Stunde in Sidmar, Gent, Belgien, gebaut. Die Metallisierungsergebnisse bestätigen die aus der Laboreinheit erhaltenen. Produktivität, Kosten, Preis, Energieverbrauch und Umweltbelastung wurden ermittelt.

Beim Comet-Verfahren werden das Eisenerz und die Feinkohle im Gegensatz zu den anderen zuvor erwähnten Verfahren nicht gemischt und pelletiert. Stattdessen werden sie in Form von abwechselnden Schichten auf den Herd geladen. Kalkstein wird normalerweise hinzugefügt, um den Schwefel in der Kohle zu kontrollieren. Die Temperatur in der Reduktionszone liegt bei etwa 1300 Grad C. Zur Wärmeerzeugung werden Erdgas, Kokereigas, Kohlenstaub etc. verfeuert. Die Nachverbrennung der während der Reaktion freigesetzten flüchtigen Stoffe und CO liefert auch eine gewisse Wärmemenge. Die DRI-Schichten werden aufgrund der hohen Temperatur gesintert. Die überschüssige Kohle bleibt jedoch pulvrig und kann daher einfach mit einem Sieb abgetrennt werden. Außerhalb des Ofens wird das Abgas weiter nachverbrannt und die Wärme zur Erwärmung der Prozessluft und der Einsatzstoffe genutzt. Aufgrund der höheren Belastung des Herds bei diesem Verfahren ist die Verarbeitungszeit bei diesem Verfahren normalerweise viel länger als bei seinen Gegenstücken, bei denen Verbundpellets verwendet werden.

Das Verfahrensfließbild ist schematisch in Abb. 5 dargestellt.

Abb. 5 Flussdiagramm des Comet-Prozesses

Der SidComet-Prozess ähnelt dem Comet-Prozess. Der einzige Unterschied besteht darin, dass Eisenerz und Feinkohle hier als Gemisch zugeführt werden. Die Verweilzeit ist ähnlich wie beim Comet-Prozess. Aufgrund der höheren Verweilzeit bleibt die Produktivität dieses Prozesses normalerweise niedriger als bei den auf Pellets basierenden Prozessen.

Der Hi-QIP-Prozess

Basierend auf den Konzepten nämlich (i) erfordert das Verfahren kein Erdgas oder Kokskohle als Reduktionsmittel, (ii) das Eisenprodukt des Verfahrens ist frei von Gangartbestandteilen, (iii) die Ausrüstungen sind so einfach wie möglich, und (iv) das Energierückgewinnungssystem ist minimal, und experimentelle Ergebnisse, ein neues Eisenherstellungsverfahren namens Hi-QIP (High-Quality Iron Pebble) Verfahren wurde entwickelt. Das Verfahren ist ein neues kohlebasiertes Verfahren zur Herstellung von hochwertigem Eisen. Das Verfahren ähnelt dem ITmk3-Verfahren, da es das Schmelzen von reduziertem Eisen im Drehherdofen ermöglicht. Das Verfahren erlaubt Schwankungen beim Mischen des Rohmaterials. Die Entwicklung hat derzeit das Pilotanlagenstadium erreicht.

Das Hi-QIP-Verfahren weist im Vergleich zu ähnlichen Verfahren zwei Unterscheidungsmerkmale auf. Diese sind (i) die Verwendung einer Schicht aus kohlenstoffhaltigem Material auf dem Drehherd und (ii) das Schmelzen von reduziertem Eisen im Ofen. Der Hauptreaktor im Hi-QIP-Prozess ist der Drehherdofen. Als Rohstoffe werden grobkörniges oder feinkörniges Eisenerz, Kohle und Kalkstein verwendet. Der Einsatz von stückigen Materialien kommt für das Verfahren nicht in Betracht. Ein kohlenstoffhaltiges Material, wie Kohle, wird auf den Herd gelegt, und in dieser Schicht werden durch eine Walze kleine becherförmige Vertiefungen geformt. Als Eisenquelle dient Eisenerz, als Reduktionsmittel Kohle und als Flussmittel Kalkstein. Diese Materialien werden gemischt und auf das Bett aus kohlenstoffhaltigem Material geladen und dann durch Brenner erhitzt. In diesem Prozess wird das Eisenerz reduziert und geschmolzen, und die in die Rohstoffschicht eingemischte Kohle wird vergast und wirkt als Reduktionsmittel. Der Kalkstein schmilzt und bildet mit den Gangart- und Aschekomponenten in der Mischung Schlacke. Das geschmolzene Eisen und die geschmolzene Schlacke fließen in die Hohlräume, wo sie durch den Kühler verfestigt werden und Kiesel bilden. Die Eisenkies und Schlackenkies werden durch eine Schneckenvorrichtung aus dem Ofen ausgetragen.

Allgemeine Hauptmerkmale der Eisenerzeugung in RHF

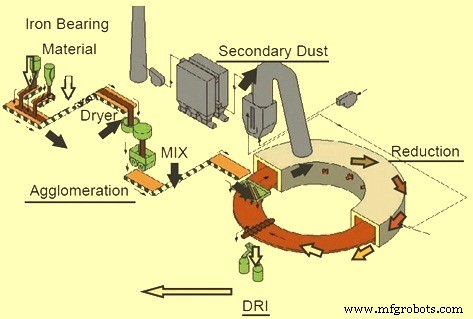

Der allgemeine Prozessablauf während der Eisenherstellung durch die RHF ist in Abb. 6 dargestellt.

Abb. 6 Allgemeiner Prozessablauf während der Eisenherstellung in RHF

Die Reduktion von Eisenerz-Kohle-Agglomeraten in einem RHF ist ein koksfreies, umweltfreundliches Eisenerzeugungsverfahren. Die Produktivität und Energieeffizienz des Verfahrens ist jedoch aufgrund der geringen Betthöhe, niedrigen Reaktionstemperaturen und unzureichender kohlenstoffhaltiger Zusatzstoffe in den Pellets gering. Die Reduktionskinetik von Eisenoxid in Eisenerz/Kohle-Agglomeraten ist sehr temperaturempfindlich, da sie stark endotherme Reaktionen beinhaltet. Andererseits fördert eine höhere Temperatur die Reoxidation von neu produziertem DRI durch CO2 und/oder O2. In der gegenwärtigen RHF-Praxis ist die Betttiefe der Agglomerate flach, nur 2–3 Pellets hoch, und das feste Reduktionsmittel ist arm an flüchtigen Bestandteilen. Daher ist der Gasstrom, der die Pellets vor Reoxidation schützen kann, schwach und unstetig. Die Praxis, das CO/CO2-Verhältnis größer als 2 zu halten, führt zu einer sehr schlechten Brennstoffeffizienz, während die niedrige Prozesstemperatur die Produktivität des Prozesses einschränkt.

Der erfolgreiche Einsatz der RHF-Technologie für die Direktreduktion von eisenhaltigen Materialien hängt davon ab, wie die Verfahrenstechnologie durch geeignete Verfahrenstechnik angewendet wird. Wenn die RHF richtig in den globalen Prozess integriert und die Direktreduktionstechnologie richtig angewendet wird, ist das Ergebnis ein energieeffizientes, umweltfreundliches und wirtschaftliches System zur Herstellung von hochwertigem alternativem Eisen.

Das kohlebasierte Direktreduktionskonzept unter Verwendung des RHF ist einfach. Eine kommerzielle Umsetzung des Konzepts war jedoch nicht leicht zu erreichen.

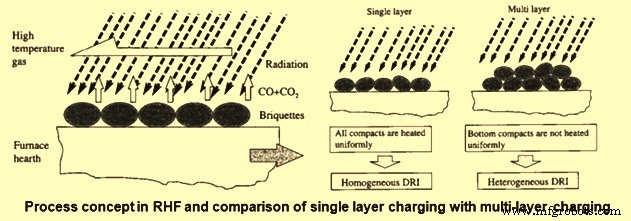

Das Prozesskonzept für die Eisenherstellung in RHF und der Vergleich der Einschichtbeschickung mit der Mehrschichtbeschickung ist in Abb. 7 dargestellt.

Abb. 7 Prozesskonzept in RHF und Vergleich von Einzelschichtaufladung mit Mehrschichtaufladung

Die folgenden Reaktionen finden während der Eisenherstellung in RHF statt.

FexOy + y C =x Fe + y CO

FexOy + yCO =xFe + yCO2

C + O2 =CO2

C + CO2 =2 CO

Es gibt drei bis vier Hauptzonen innerhalb des RHF, nämlich (i) Vorwärmzone, (b) Hauptreduktionszone, (c) Endreduktionszone und (d) Kühlzone. Die Ofenatmosphäre wird gesteuert, um die thermischen und metallurgischen Anforderungen des Prozesses mit geeigneter Steuerung des Brennstoff- und Sauerstoffverhältnisses zu erfüllen. In der Vorwärmzone ist ein höheres Sauerstoffpotential erforderlich, um die maximale chemische Energie zu extrahieren, die in dem Brennstoff gespeichert ist, der in dieser Zone verbrannt wird. In dieser Zone findet auch die Entfernung von eingeschlossener Feuchtigkeit und flüchtigen Bestandteilen statt. Die beiden Reduktionszonen haben ein viel geringeres Sauerstoffpotential, was die Reoxidation von reduzierten Pellets verhindert. In Reduktionszonen werden das Eisenoxid und einige andere Verunreinigungsmetalloxide zu ihren metallischen Formen reduziert. In der Kühlzone wird der DRI vor dem Entladen auf unter 300 °C gekühlt.

Neben dem brennenden Brennstoff gibt es im Inneren des RHF noch andere Wärmequellen. Die Nachverbrennung des bei der Reduktion entstehenden CO-Gases trägt dazu bei, den Energiebedarf des Prozesses zu reduzieren. Manchmal wird auch Sekundärluft eingeblasen, um die Nachverbrennung der Abgase zu erleichtern. Die Verbrennung flüchtiger Stoffe setzt auch etwas Wärme frei. Eine geringe Wärmemenge wird auch während der Verbrennung von in den Pellets/Briketts vorhandenem Kohlenstoff erzeugt.

Nichtkokskohle und manchmal kohlenstoffhaltige Materialien geringer Qualität, einschließlich Kunststoffabfall, können in der RHF als Reduktionsmittel verwendet werden. Die Verwendung dieser niedriggradigen kohlenstoffhaltigen Reduktionsmittel ermöglicht es dem RHF-Verfahren, metallisches Eisen durch Reduzieren des Eisenoxids herzustellen. Der prozentuale Gehalt an flüchtigen Bestandteilen in dem kohlenstoffhaltigen Reduktionsmittel ist jedoch sehr kritisch für seine Verwendung in RHF. Die schnelle Gasentwicklung erhöht den Innendruck, was zum Zerfall von Pellets/Briketts führen kann. Dies kann vermieden werden, um einen hohen Prozentsatz an Klumpen im Produkt DRI zu halten.

Die Drehzahl der Herdrotation muss extern gesteuert werden. Die Geschwindigkeit hängt von der Reaktivität der Rohstoffe ab. Die übliche Praxis besteht darin, eine Verweilzeit sicherzustellen, die lang genug ist, damit die Pellets/Briketts einen hohen Metallisierungsgrad erreichen.

Der RHF wird normalerweise bei einem geringen Unterdruck betrieben, um das Austreten von Ofengas in die äußere Umgebung zu vermeiden, und wird mit Wasserdichtungsrinnen abgedichtet.

Es ist im Allgemeinen vorteilhaft, die fühlbare Wärme von heißem DRI durch Heißbeschickung in eine Schmelze zu nutzen. Im Falle einer verzögerten Verhüttung besteht die übliche Praxis darin, das DRI in heißes brikettiertes Eisen (HBI) umzuwandeln, um den Grad der Reoxidation durch Verringerung der verfügbaren Oberfläche zu minimieren.

Die Wärmeübertragung auf die unteren Schichten ist einer der schwerwiegenden Nachteile des RHF, insbesondere wenn ein mehrschichtiges Pelletbett anstelle eines einschichtigen verwendet wird, um die Produktivität zu verbessern. Es wird erwartet, dass die Schrumpfung von Verbundpellets/-briketts die Wärmeübertragung von der oberen Schicht zur unteren Schicht erleichtert. Die Schrumpfung der Pellets/Briketts erfolgt durch die kombinierte Wirkung chemischer Reaktionen und Sintern der Eisenoxide. Dies verstärkt die Reaktionskinetik der unteren Schichten. Es hängt sowohl von der Temperatur als auch von der Zeit ab. Einige Studien zu Schwindungsphänomenen zeigen, dass Holzkohle-Verbundpellets/-briketts ein besseres Schrumpfverhalten aufweisen als die bituminösen Kohlekohle- und Graphit-Verbundpellets/-briketts.

Das Abgas aus dem RHF wird normalerweise einer vollständigen Nachverbrennung unterzogen, indem zusätzliche Luft verwendet wird. Die daraus gewonnene Energie wird nämlich (i) zur Vorwärmung der Verbrennungsluft, (ii) zur Trocknung der Einsatzstoffe oder (iii) zur Dampferzeugung in Abhitzekesseln genutzt.

Staub der Abgase wird in Beutelfiltern gesammelt. Dieser Staub enthält einen hohen Anteil an flüchtigen Metallen wie Zink und Cadmium, hauptsächlich aufgrund der Wiederverwertung der Abfallmaterialien.

Herstellungsprozess

- Der Sinterprozess von Eisenerzfeinstoffen

- Finex-Verfahren zur Herstellung von flüssigem Eisen

- ITmk 3 Prozess zur Herstellung von Eisennuggets

- HIsmelt-Prozess der Eisenherstellung

- HIsarna-Prozess für die Eisenherstellung

- Chemie der Stahlherstellung durch Sauerstoffofen

- Eisenerzeugung durch Hochöfen und Kohlendioxidemissionen

- Vorteile von Eisengusslieferanten als Herstellungsprozess

- Verschiedene Methoden der Stahlherstellung

- Verständnis des Eisenerzschmelzprozesses