Tecnored-Prozess für die Eisenherstellung

Tecnored-Prozess für die Eisenherstellung

Das Tecnored-Verfahren wurde von „Tecnored Desenvolvimento Tecnológico S.A.“ aus Brasilien entwickelt und basiert auf einem Niederdruck-Wanderbett-Reduktionsofen, der kaltgebundene, kohlenstoffhaltige, selbstfließende und selbstreduzierende Pellets reduziert. Die Reduktion wird in einem Schachtofen mit kurzer Bauhöhe und ausgeprägtem Design bei typischen Reduktionstemperaturen durchgeführt. Der Prozess erzeugt heißes Metall (flüssiges Eisen).

Die Tecnored-Technologie wurde als „koksloser“ Eisenherstellungsprozess konzipiert und entwickelt, wodurch die Investition und der Betrieb umweltschädlicher Koksöfen vermieden werden und die Treibhausgasemissionen bei der Produktion von Roheisen erheblich reduziert werden.

Das Tecnored-Verfahren verwendet eine Kombination aus Heiß- und Kaltwind und benötigt keinen zusätzlichen Sauerstoff. Es macht Kokereien, Sinteranlagen und Tonnage-Sauerstoffanlagen überflüssig. Daher hat das Verfahren viel niedrigere Betriebs- und Investitionskosten als die traditionellen Wege der Eisenherstellung.

Das Tecnored-Verfahren ist flexibel in Bezug auf die Art der eisenhaltigen und kohlenstoffhaltigen Rohstoffe, die es verarbeiten kann. Die Fähigkeit des Verfahrens, entweder Pellets oder Briketts oder sogar gemischte Chargen aus beidem zu schmelzen, bietet die Möglichkeit, eine breite Palette alternativer Einsatzmaterialien zu verwenden. Der Prozess hat eine gute Produktivität und eine hohe Energieeffizienz.

Es wird auch behauptet, dass das Tecnored-Verfahren für die Herstellung von Ferrolegierungen wie Ferromangan geeignet ist.

Entwicklungsgeschichte

Die Geschichte der Entwicklung des Tecnored-Verfahrens umfasst verschiedene Phasen mit unterschiedlichen Zielen, die Prüfung einer breiten Palette von Rohstoffen und die Verwendung unterschiedlicher Größen und Konzepte des Reaktors.

In den Jahren 1979 bis 1985 wurden Entwicklungstätigkeiten zum Einsatz von kieselschlackenhaltigen selbstreduzierenden Pellets als metallisches Möllergut in Kupolöfen durchgeführt. Dieses Konzept der Selbstreduktion wurde für die Entwicklung des neuen Verfahrens adaptiert. 1985 wurde das Konzept des Tecnored-Ofens formuliert, der die seitlichen Zuführungen für den festen Brennstoff und die Nachverbrennung im oberen Schacht als die beiden Hauptmerkmale der Technologie umfasst. Im Jahr 1985 begann die Montage des ersten Prototyps des Tecnored-Ofens in der Stadt Joinvile im brasilianischen Bundesstaat Santa Catarina, um den Reduktionsprozess im Pilotanlagenmaßstab zu erleben.

In der Zeit von 1985 bis 1990 erfolgte die Prozessentwicklung in einem kleinen Rundofen mit 400 mm Durchmesser mit dem Ziel, die Machbarkeit des Konzepts des neuen Ofens zu demonstrieren sowie die ersten betrieblichen und geometrischen Parameter festzulegen. Während dieser Entwicklungsphase wurde eine gute kontinuierliche Beschickung und Entnahme (bis zu 24 Stunden kontinuierliche Erwärmungen) erreicht, was die Angemessenheit des Konzepts des Tecnored-Ofens bestätigte. Obwohl die in dieser Phase erzielten Ergebnisse aussagekräftig waren, war mehr als die empirische Entwicklungsmethode ein besseres grundlegendes Verständnis des Prozesses erforderlich, um über die nächsten Entwicklungsschritte zu entscheiden. Daher wurde für die Konstruktion und den Bau eines größeren Pilotofens eine sehr umfassende mathematische Modellierung des Verhaltens eines selbstreduzierenden Pellets im Tecnored-Ofen erstellt.

In den Jahren 1990 bis 1993 erfolgte die Verfahrensentwicklung in einem größeren Rundofen mit 600 mm Durchmesser. Dies geschah mit den Zielen, längere Kampagnen, höhere Betriebsstabilität, geometrische und betriebliche Anpassung basierend auf der mathematischen Modellierung und höhere Ausbeute der Nachverbrennung zu erreichen. Die in dieser Phase erzielten Ergebnisse waren längere Perioden reibungsloser Betriebsstabilität, Kontrolle und Aufrechterhaltung der Beschickungsrate, Kontrolle des Schlacke- und Roheisenabstichverfahrens, Verbesserungen der Fluiddynamik des Prozesses und eine genaue Bewertung der thermischen und gasförmigen Profil im Ofen. Der 600-mm-Ofen stieß jedoch an seine Grenzen, um die experimentelle Entwicklung der Technologie zu unterstützen, und daher wurde nach 3 Jahren Experimente entschieden, den Entwicklungsprozess in einem neuen größeren Pilotofen mit 1000 mm Durchmesser fortzusetzen. Auch die mathematische Modellierung des Prozesses in diesem Zeitraum zeigte, dass zur Erzielung einer höheren Produktion zusätzlich zum größeren Ofen, zur Beibehaltung einer geeigneten Laufbahn und Flammentechnik am Tecnored-Ofen die Geometrie des Ofens von kreisförmig geändert werden muss bis rechteckigen Querschnitt.

Im Zeitraum 1994 bis 1995 wurden Prozessentwicklungen in Rundöfen mit 1000 mm Durchmesser durchgeführt. Dies geschah mit dem Ziel, die geometrischen und betrieblichen Parameter in einem großen Ofen zu bestätigen und außerdem die zunehmende Begrenzung von Rundöfen, wie sie durch die Modellierung angezeigt werden, zu überprüfen. Die beim Betrieb des größeren kreisförmigen Pilotofens erzielten Ergebnisse bestätigten eine hohe Betriebsstabilität, eine gute Ofensteuerung, eine lange Kampagnendauer, eine gute Roheisen- und Schlackenqualität usw. Auch der Pilotofen mit einem Durchmesser von 1000 mm bestätigte die Vorhersage der mathematischen Modellierung des Ofens Die Größe konnte nicht vergrößert werden, während sie kreisförmig war, was den Weg für die Schaffung des modularen Konzepts ebnete, d. h. bei einem rechteckigen Ofen wäre es möglich, die Produktion durch Hinzufügen zusätzlicher Module zu steigern, während ein fester Querschnitt beibehalten wird. Dies führte zu der Entscheidung, eine modulare Scheibe des Tecnored-Ofens in voller Größe mit rechteckigem Querschnitt zu bauen.

1996 wurde das neue Ofenkonzept unter Verwendung eines kleinen Pilotofens mit nur einer Windform getestet. Die erzielten Betriebsergebnisse bestätigten die Angemessenheit des neuen Konzepts für die Eisenerzeugung auf der Grundlage der Verwendung von selbstreduzierenden Agglomeraten. Basierend auf den Ergebnissen wurde eine modulare Scheibe des Tecnored-Pilotofens in voller Größe konstruiert.

Während des Zeitraums 1997 bis 2000 wurden Risikominderungsverfahren und Tests zur unterstützten Konstruktion des Industrieofens unter Verwendung einer Scheibe voller Größe durchgeführt. Basierend auf diesem neuen rechteckigen Design konnte die Modularität des Ofens durch den erfolgreichen Bau und die Erprobung des vorläufigen Zellenofens ausgenutzt werden. In dieser Phase wurden kontinuierliche Testläufe in einwöchigen Kampagnen im modularen Slice in vollem Umfang in über 100 separaten Tests durchgeführt, die sich auf 1000 Betriebsstunden summierten. Im Laufe der Entwicklung wurden in diesen 100 Testläufen über 1000 Tonnen qualitativ hochwertiges Roheisen produziert. Die Qualität des Roheisens war ähnlich dem Roheisen aus dem Hochofen. Der erfolgreiche Abschluss der Pilotanlagenphase der Entwicklung des Tecnored-Verfahrens hat den Weg für den Bau von Anlagen im industriellen Maßstab sowohl für Anlagen von Roheiseneinheiten als auch für Anlagen zum Recycling von Bergbau- und Stahlwerksabfällen geebnet.

Während des Betriebs erwies sich der Tecnored-Ofen der Pilotanlage als neuartige und sehr vorteilhafte Methode zur Entwicklung dieses metallurgischen Prozesses, und die grundlegenden Ofendesignparameter, die für die erste Betriebsanlage erforderlich sind, wurden im Laufe der Pilotanlagentests bestimmt. Die Tests halfen bei der Entwicklung eines Projekts zum Bau einer industriellen Demonstrationsanlage (IDP) mit einer Kapazität von 75.000 Tonnen pro Jahr, die durchgeführt wurde.

Das Binnenvertriebene befindet sich in der Gemeinde Pindamonhangaba im Bundesstaat São Paulo in Brasilien. In den Jahren 2008-2009 wurde der Bau von IDP abgeschlossen und Betriebslizenzen wurden erhalten. Bis 2011 wurden die Modifikationen für Peripheriegeräte und Zubehör des Tecnored-Ofens abgeschlossen, das Projekt für die Rohstoffentwicklung gestartet und die Inbetriebnahme des Tecnored-Ofens begonnen. Im Jahr 2012 wurde der Tecnored-Ofenbetrieb aufgenommen und die Machbarkeitsstudien für den Bau einer größeren Anlage mit einer Kapazität von 300.000 Tonnen pro Jahr in Carajas im Bundesstaat Para in Brasilien begonnen.

Der Tecnored-Prozess

Das Tecnored-Verfahren ist ein neuer Ansatz in der Eisenherstellungstechnologie, bei der kalt gebundene, selbstreduzierende Agglomerate (Pellets oder Briketts) verwendet werden, die aus Eisenerzfeinstoffen oder eisenhaltigen Rückständen sowie Feinstoffen aus Petrolkoks, Kohle, Holzkohle oder kohlenstoffhaltigen Rückständen hergestellt werden. Diese Materialien, gemischt mit Flussmitteln und Bindemitteln, werden agglomeriert und auf einem Trockner ausgehärtet, wodurch Briketts/Pellets entstehen, die eine ausreichende Festigkeit für die physikalischen und metallurgischen Anforderungen des Tecnored-Verfahrens aufweisen. Die hergestellten Agglomerate werden in einem hocheffizienten und einzigartigen Schachtofen geschmolzen, der als Tecnored-Ofen bekannt ist. Der Tecnored-Ofen verwendet aufgrund seiner geringen Stapelhöhe kostengünstige Festbrennstoffe wie grünen Petrolkoks, Kohle oder Halbkoks.

Das Hauptmerkmal dieses Verfahrens besteht darin, dass es relativ kostengünstige Materialien wie feine Eisenerze oder Restoxide und Feinkohle/Holzkohle (oder Petrolkoks) als Reduktionsmittel/Brennstoff verwendet. Der Tecnored-Ofen ist das Herzstück des Prozesses.

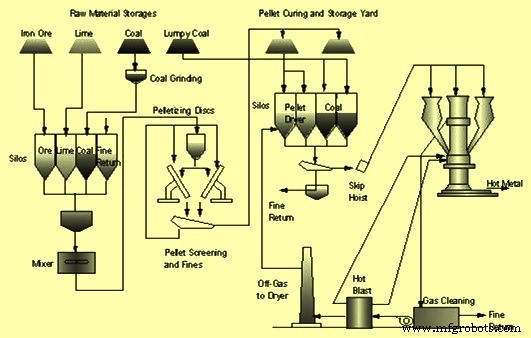

Das schematische Flussdiagramm des Prozesses ist in Abb. 1 dargestellt.

Abb. 1 Schematisches Flussdiagramm des Tecnored-Prozesses

Das Verfahren besteht aus dem Pelletieren von Eisenerzfeinstoffen mit einer Größe von weniger als 140 Mesh, Koksfeinstoffen mit einer Größe von weniger als 200 Mesh und einem Flussmittel wie Kalkhydrat mit einer Größe von weniger als 140 Mesh unter Verwendung von Zement als Bindemittel. Die Pellets werden bei 200 °C ausgehärtet und getrocknet, bevor sie oben in den Tecnored-Ofen gegeben werden. Der Innendruck des Ofens wird im Bereich von etwa 0,25 kg/cm² bis 0,37 kg/cm² gehalten. Die Gesamtverweilzeit der Beschickung im Ofen beträgt etwa 30 bis 40 Minuten. Festbrennstoffe mit einer Größe von 40 mm bis 80 mm werden in die Feuerung unterhalb des Bereichs heißer Pellets mit seitlichen Zuführungen zugeführt. Heiße Blasluft mit etwa 1150 Grad C wird durch Blasdüsen eingeblasen, die sich an der Seite des Ofens befinden, um Verbrennungsluft für den Koks bereitzustellen. Eine kleine Menge Gichtgas wird durch die seitlichen Speiser strömen gelassen, um sie für die Trocknung und Vorwärmung des festen Brennstoffs zu verwenden. Kalte Blasluft wird an einer höheren Stelle eingeblasen, um die Nachverbrennung von CO im oberen Schacht zu fördern. Bei Verwendung von Festbrennstoff mit hohem Schwefelgehalt ist ein aufwendiges Reinigungssystem für die Ofengase erforderlich, um die Umweltvorschriften zu erfüllen. Das erzeugte Roheisen wird in eine Pfanne auf einem Pfannenwagen abgelassen, der die Pfanne zum Entschlacken kippen kann. Das flüssige Eisen wird in der Pfanne entschwefelt und die Schlacke in einen Schlackenkübel geharkt.

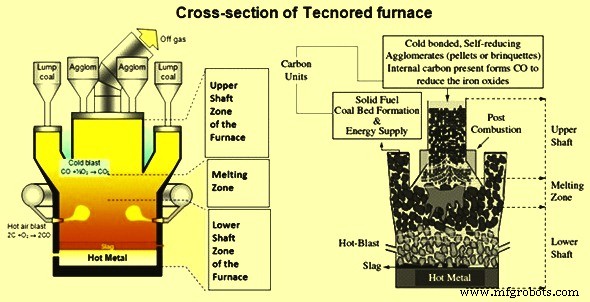

Der Ofen hat drei Zonen, nämlich (i) obere Schachtzone, (ii) Schmelzzone und (ii) untere Schachtzone.

In der oberen Schachtzone des Ofens wird fester Brennstoff in den oberen Schacht eingebracht. Die Boudouard-Reaktion (CO2 + C =2 CO) auf den Kraftstoff wird verhindert, was Energie spart. Die Nachverbrennung in dieser Zone des Ofens verbrennt CO, das Energie zum Vorheizen und Reduzieren der Beschickung liefert. Auch innerhalb der Pellets finden die folgenden Reaktionen sehr schnell statt.

FexOy + yCO =xFe + yCO2

yCO2 + yC =2yCO

In der Schmelzzone wird eine Reoxidation aufgrund der reduzierenden Atmosphäre in der Charge verhindert. Das Aufschmelzen der Charge erfolgt unter reduzierender Atmosphäre.

In der unteren Schachtzone des Ofens wird minderwertiger fester Brennstoff geladen. Der minderwertige Festbrennstoff kann aufgrund der geringen Stapelhöhe des Ofens auch Altkunststoffe und gebrauchte Reifen enthalten. In dieser Zone finden im flüssigen Zustand Restabbau von Resteisenoxiden und Verschlackungsreaktionen von Gangart und Brennstoffasche statt. Außerdem findet eine Überhitzung von Metall- und Schlacketröpfchen statt. Diese überhitzten Metall- und Schlackentröpfchen sinken aufgrund der Schwerkraft zum Ofenherd und sammeln sich dort an.

Das Verfahren verwendet zwei verschiedene Eingaben von Kohlenstoffeinheiten, nämlich (i) das Reduktionsmittel und (ii) den Festbrennstoff, wodurch die Flexibilität des Verfahrens optimiert wird. Das Reduktionsmittel ist normalerweise Feinkohle, aber praktisch Feinkohle jeder Art von kohlenstoffangereichertem Material kann verwendet werden. Es wird der Mischung zugesetzt, aus der die selbstreduzierenden Agglomerate (Pellets oder Briketts) hergestellt werden. Die erforderliche Menge an Feinkohle wird durch ein C/F-Verhältnis (Kohlenstoff zu Feinerz) festgelegt, das normalerweise ausreicht, um eine vollständige Reduzierung der Charge zu erreichen, indem einfach die erforderliche Wärme für den Prozess bereitgestellt wird. Bei der Selbstreduktion spielt das externe CO keine wesentliche Rolle im Reduktionsprozess.

Der klumpige Festbrennstoff wird durch seitliche Zuführungen zugeführt (um die endotherme Lösungsverlust-Boudouard-Reaktion im oberen Schacht zu vermeiden) und ist dafür verantwortlich, das Verkohlungsbett zu bilden und den größten Teil der für den Prozess erforderlichen Energie bereitzustellen. Diese Energie wird durch den Primärwind (C + O2 =CO2) und durch den Sekundärwind erzeugt, in dem das vorgeschaltete CO, das durch die Vergasung des festen Brennstoffs am Herd entsteht, verbrannt wird (CO + ½O2 =CO2). Abb. 2 zeigt einen schematischen Querschnitt des Tecnored-Ofens, in dem diese beiden wichtigen Merkmale hervorgehoben werden.

Abb. 2 Querschnitt des Tecnored-Ofens

Da die letztendliche Funktion der beiden im Tecnored-Verfahren verwendeten Kohlenstoffeinheiten unterschiedlich ist, gibt es unterschiedliche Spezifikationen dieser beiden Kohlenstoffeinheiten, nicht nur in Bezug auf die chemische Zusammensetzung, sondern auch in Bezug auf den Größenbereich. Der Festbrennstoffanteil erfordert klumpiges Material mit einer Größe von typischerweise 40 mm bis 80 mm, das in der Lage ist, die physikalischen und thermischen Anforderungen zu erfüllen, die von den Festbrennstoffen im Tecnored-Prozess verlangt werden.

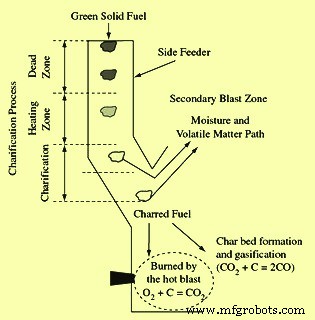

Der im Tecnored-Ofen verwendete klumpige Brennstoff ist erforderlich, um die Durchlässigkeit im Herd des Ofens für einen gleichmäßigen Fluss der flüssigen und gasförmigen Phase zu schaffen. Daher muss der für den Prozess ausgewählte feste Brennstoff am Endpunkt der Seitenzufuhr nach dem Verkohlungsprozess (Abb. 3) eine klumpige Holzkohle mit einem Skelett liefern, das stark genug ist, um die Ladung der Charge zu tragen neben einer guten Reaktivität zur Förderung einer geeigneten RAFT (raceway adiabatic flame temperature) und Flammengeometrie. Es muss auch in der Lage sein, das gewünschte CO / CO2-Verhältnis an der Spitze des Verkohlungsbetts zu erzeugen.

Abb. 3 Verkohlungsprozess von Festbrennstoff im Tecnored-Ofen

Es ist jedoch ziemlich wichtig zu erwähnen, dass die mechanische Belastung des Koksbetts aufgrund der hohen volumetrischen Produktivität des Ofens äußerst gering ist, was zu einem Ofen mit einer geringeren Schachthöhe führt. Dieses Merkmal des Prozesses ist einer der Hauptgründe, die die Fähigkeit des Ofens erklären, ohne die Verwendung von Koks zu funktionieren und die Verwendung von minderwertigen festen Brennstoffen zu ermöglichen.

Die spezifischen Brennstoffverbräuche pro Tonne Roheisen betragen 250 kg Kohle und 310 kg Festbrennstoff zur Herstellung von Roheisen mit 3 % bis 4,5 % Kohlenstoff und 0,2 % bis 1,0 % Si. Die Temperatur des heißen Metalls liegt normalerweise im Bereich von 1380 °C bis 1430 °C.

Herstellungsprozess

- Finex-Verfahren zur Herstellung von flüssigem Eisen

- HIsmelt-Prozess der Eisenherstellung

- HIsarna-Prozess für die Eisenherstellung

- Technologien zur Verbesserung des Sinterprozesses

- Chemie der Stahlherstellung durch Sauerstoffofen

- Chemie der Eisenherstellung im Hochofenverfahren

- FASTMET und FASTMELT Prozesse der Eisenherstellung

- CONARC-Prozess für die Stahlerzeugung

- Walzprozess für Stahl

- Feuerfeste Materialien für Sauerstofföfen