HYL-Verfahren zur direkten Reduktion von Eisenerz

HYL-Verfahren zur direkten Reduktion von Eisenerz

Das HYL-Verfahren ist für die Umwandlung von Eisenerz (Pellet/Klumpenerz) in metallisches Eisen durch die Verwendung von reduzierenden Gasen in einem Feststoff-Gas-Wanderbettreaktor ausgelegt. Sauerstoff (O2) wird aus dem Eisenerz durch chemische Reaktionen auf Basis von Wasserstoff (H2) und Kohlenmonoxid (CO) für die Produktion von hochmetallisiertem direkt reduziertem Eisen (DRI)/heiß brikettiertem Eisen (HBI) entfernt. Der HYL-Prozess wird derzeit unter dem Warenzeichen „Energiron“ vermarktet.

Das HYL-Verfahren zur direkten Reduktion von Eisenerz war das Ergebnis von Forschungsbemühungen, die von Hojalata y L.mina, S.A. (später bekannt als Hylsa) zu Beginn der 1950er Jahre begonnen wurden. Nach der ersten Bewertung des Konzepts wurde entschieden, ein Verfahren mit einem Tunnelofen zu installieren, und es wurden mehrere Durchläufe durchgeführt. Die erste Charge wurde am 5. Juli 1950 unter Verwendung eines alten Ofens (der zum Heizen von Platten gebaut worden war) hergestellt. Ein Teil des zerkleinerten Erzes mit einer Größe von 12 mm bis 25 mm wurde mit 40 % Koksgrus und 15 % gemischt % Kalkstein mit der gleichen Körnung wie das Erz. Diese Mischung wurde in Tontiegel und in 2 Eisenrohre mit je 100 mm Durchmesser und 1 Meter Länge gegeben. 20 kg DRI von guter Qualität wurden produziert.

Die erste gasbasierte Anlage mit einer Auslegungskapazität von 50 Tonnen pro Tag war nicht in der Lage, akzeptable Metallisierungsgrade zu erreichen. Während der 18-monatigen Betriebszeit wurden mehrere Änderungen vorgenommen, darunter die Installation eines Erdgasreformers mit dem Ziel, das Reduktionsgas zu verbessern. Schließlich wurde der Betrieb Anfang 1955 eingestellt. Nach diesem entmutigenden Versuch wurden mehrere Experimente durchgeführt und eine Pilotanlage errichtet, um die neuen Ideen zu testen. Als diese Pilotanlage in Betrieb genommen wurde, begann sie mit der erfolgreichen Produktion von reduziertem Eisen guter Qualität mit einer Rate von 30 Tonnen pro Tag. Es erreichte bald eine systematische Produktion von fast 60 Tonnen täglich.

Mit der erfolgreichen Produktion von direktreduziertem Eisen mit dem gasbasierten HYL-Direktreduktionsverfahren wurden Studien für die Auslegung der ersten kommerziellen Anlage mit einer Tageskapazität von 230 Tonnen DRI begonnen. Die erste Direktreduktionsanlage im industriellen Maßstab wurde am 5. Dezember 1957 in Betrieb genommen. Die Hylsa Monterrey 1-M-Anlage, ein Festbettreaktor oder Batch-Prozess, hatte eine Anfangskapazität von 75.000 Tonnen DRI pro Jahr. Es blieb bis 1991 im Dauerbetrieb, knapp 35 Produktionsjahre lang. 1978 ernannte die American Society for Metals die HYL-Prozessanlage 1-M von Hylsa zu einem historischen Meilenstein, da sie die erste erfolgreiche industrielle Umsetzung der direktreduzierten Eisenherstellungstechnologie war. Die Wettbewerbsfähigkeit dieser Technologie war jedoch aufgrund ihrer Chargennatur begrenzt.

Ende 1970 erreichte die weltweite DRI-Gesamtproduktion für 1970 790.000 Tonnen, von denen 680.000 Tonnen in HYL-Prozessanlagen produziert wurden. Allerdings wurde von HYL vorhergesehen, dass die Wettbewerbsfähigkeit dieser Technologie aufgrund ihrer Chargennatur begrenzt sein würde. Aus diesem Grund wurde 1967 ein Forschungsprogramm zur Entwicklung eines kontinuierlichen (Bewegtbett-)Verfahrens initiiert, das die erste industrielle Anlage im Mai 1980 in Hylsa Monterrey, Mexiko, 23 Jahre nach dem Erfolg ihrer ersten HYL-Anlage in Betrieb nahm. Das neue kontinuierliche Schachtofenverfahren hieß HYL III. Das neue Prozesskonzept führte zu einer höheren Anlagenproduktivität, überlegener DRI-Qualität, geringerem Energieverbrauch und einem einfacheren Anlagenbetrieb.

Es wurde der Name HYL III gewählt, der die dritte Generation der HYL-Technologie darstellt. Die zweite Generation (HYL II) war im Grunde eine Modifikation des ursprünglichen Festbettverfahrens zur Verbesserung der Effizienz und Reduzierung des Erdgasverbrauchs. Während dieser Entwicklungsphase des Verfahrens wurden zwei wichtige Modifikationen vorgenommen, nämlich (i) die Verwendung eines Hochtemperaturlegierungsrohrs im Reduktionsgas-Wiedererwärmungsofen, was das Erhitzen des Gases auf die höhere Temperatur ermöglicht hatte, und (ii) die Verringerung der Anzahl der Erhitzungsvorgänge Ofen von ursprünglich vier Einheiten auf zwei Einheiten. Beim HYL II-Prozess wurde Reduktionsgas (reich an CO und H2) erzeugt, typischerweise durch katalytisches Reformieren auf Nickelbasis. Das HYL II-Verfahren wurde jedoch nie kommerzialisiert, da das Erscheinen des HYL III-Verfahrens erhebliche Vorteile bot.

Seitdem wurden mehrere Verbesserungen in das HYL III-Bewegtbettverfahren eingebaut. 1986 wurde ein CO2-Entfernungssystem in den Reduktionsgaskreislauf integriert, was zu erheblichen Verbesserungen der Produktivität, des Energieverbrauchs und der DRI-Qualität führte. Der Reformgasverbrauch wurde um ca. 50 % gesenkt und die Schachtofenproduktivität ebenfalls um ca. 50 % gesteigert.

1995 wurde die Teilverbrennungstechnologie in HYL-Anlagen integriert, indem O2 an der Transferleitung zwischen dem Reduktionsgaserhitzer und dem Einlass des Schachtofens eingespritzt wurde. Dieses Schema ermöglichte eine bedeutende Erhöhung der Temperatur des reduzierenden Gases sowie eine in-situ-Reformierung. Dadurch konnte der Reformgasverbrauch um rund 25 % gesenkt und die Produktivität des Schachtofens gesteigert werden. 1988 führte die gesamte Erdgaszufuhr und O2-Injektion in den Schachtofen (Reduktionsreaktor) zum „HYL-Selbstreformierungsschema“, bei dem die reformierte Gasmenge auf Null reduziert wurde. Dieses Schema ohne Reformer wurde als HYL ZR-Verfahren bezeichnet und im April 1998 in der Hylsa 4M-Anlage und im Juli 2001 in der Hylsa 3M5-Anlage erfolgreich angewendet.

1988 wurde die Beschichtung von Pellet-/Klumpenerzen für die Direktreduktion eingeführt. 1993 wurde ein pneumatisches Transportsystem (Hytemp-Technologie) und eine Heiß-DRI-Zuführung zum EAF eingeführt. 1994 begann HYL mit der Produktion von kohlenstoffreichem (C) DRI mit 3 % to 5 % C-Gehalt. 1997 wurde die weltweit erste Doppelentladungsanlage (DRI und HBI) in Betrieb genommen.

Die Verwendung von 100 % Stückerzbeschickung wurde im Jahr 2000 routinemäßig erfolgreich durchgeführt. Im Jahr 2001 wurde eine Mikromodulanlage (200.000 Tonnen pro Jahr) basierend auf der reformerlosen HYL-ZR-Technologie (Null-Reformer) eingeführt. HYL ZR-Prozessanlagen basierend auf Kohlevergasung und Koksofengas (COG) wurden eingeführt. Außerdem wurde im Laufe des Jahres eine DR-Anlage mit einer Auslegungskapazität von 2,5 Millionen Tonnen pro Jahr in einem einzigen Modul geliefert. Zwischen dem Mikromodul und dem Einzelmodul mit einer Kapazität von 2,5 Millionen Tonnen pro Jahr gibt es verfügbare Module mit einer Jahreskapazität von 500.000 Tonnen, 800.000 Tonnen, 1,2 Millionen Tonnen und 1,6 Millionen Tonnen.

Die anfängliche Entwicklungsarbeit wurde von Hylsa geleistet. 1977 gründete Hylsa eine neue Betriebsabteilung (HYL-Technologien) mit dem Ziel, die Direktreduktionstechnologien formell zu entwickeln und zu kommerzialisieren. Im Jahr 2005 erwarb Techint Technologies HYL-Technologien. Später hieß diese Abteilung Tenova HYL. Im Jahr 2006 wurde von Tenova und Danieli eine strategische Allianz für die Planung und den Bau von DR-Anlagen auf Gasbasis unter der neuen Marke „Energiron“ gegründet. Energiron ist die innovative HYL-Direktreduktionstechnologie, die gemeinsam von Tenova und Danieli entwickelt wurde und deren Name sich von dem einzigartigen DRI-Produkt ableitet, das diese Technologie von anderen verfügbaren Verfahren unterscheidet.

Anlagen und Ausrüstung

Die HYL-Direktreduktionsanlage besteht hauptsächlich aus den folgenden Anlagen und Ausrüstungen zusammen mit ihren charakteristischen Merkmalen.

- Ein Reduktionsschachtofen, der das Wanderbett hält. Dieser Schachtofen hat ein System zum Eintragen von Eisenmöller und ein Produktaustragssystem.

- Ein Reduktionsgaskreislauf, bestehend aus einem Prozessgaserhitzer, einem Topgas-Wärmerückgewinnungsgerät, einer Topgas-Abschreck-/Wäscheeinheit, einem Reduktionsgas-Recyclingkompressor, einem Befeuchtungsturm und Knockout-Trommeln.

- Der Betrieb des Ofens erfolgt mit minimalem Erdgas- und Wasserverbrauch sowie O2-Injektion.

- Das Produktaustragssystem kann (i) einen Kühler für die Produktion von kaltem DRI, (ii) eine Heißbrikettiermaschine für die Produktion von HBI und/oder (iii) ein pneumatisches Hytemp-Transportsystem zur Übertragung von heißem DRI direkt vom Schacht haben Hochofen bis zum Elektrolichtbogenofen (EAF).

- Ein externer Kühlgaskreislauf, bestehend aus einer Abschreck-/Wäschereinheit und einem Kühlgasrückführungskompressor.

- Ein Adsorptionssystem, basierend auf PSA (Pressure Swing Adsorption), zur Entfernung von Kohlendioxid (CO2) aus dem Reduktionsgasstrom.

- Eisenerzhandhabungsausrüstung, einschließlich Eisenerz-Zwischenbehälter, Übergabeförderer, Siebstation, Pelletsbeschichtungssystem, Zuführförderer, zusammen mit Probenahme- und Wiegeeinheiten.

- DRI-Handhabungssystem bestehend aus Förderbändern und zugehöriger Ausrüstung für den Transport von kaltem DRI.

- Kühlturm zusammen mit Filteranlagen und Pumpen.

- Prozesskühlwassersystem, basierend auf einem geschlossenen Kreislauf zur Minimierung des Wasserverbrauchs, mit Klärbecken und Absetzbecken.

- Ein Prozesssteuerungs- und Instrumentierungssystem, das eine verteilte Steuerung auf Mikroprozessorbasis verwendet.

- Umspannwerk, Elektromotoren und Beleuchtung.

- Inertgassystem, das normalerweise auf Stickstoff (N2) basiert.

- Ein Luftkompressor

Prozessbeschreibung

Das Energiron-Direktreduktionsverfahren (HYL-Verfahren) verwendet einen Schachtreduktionsofen zur Herstellung von DRI. Es dient zur Umwandlung von Eisenpellets/Stückerz in metallisches Eisen durch die Verwendung von reduzierenden Gasen in einem Festgas-Wanderbett-Schachtofen. O2 wird aus dem Eisenerz durch chemische Reaktionen auf Basis von H2 und CO entfernt, um hochgradig metallisiertes DRI herzustellen.

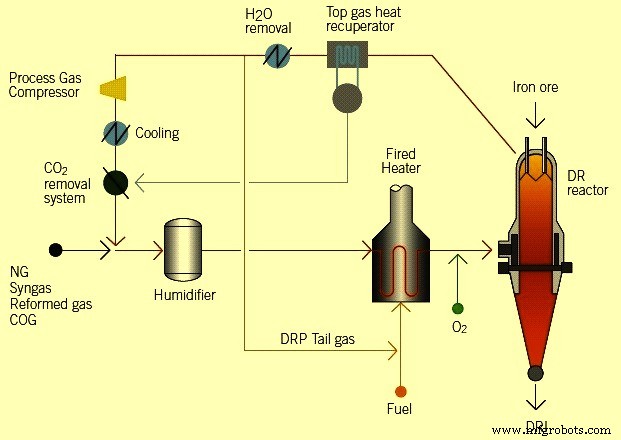

Der schematische Prozessablauf des Direktreduktionsverfahrens ist in Abb. 1 dargestellt.

Abb. 1 Schematischer Prozessablauf des Direktreduktionsverfahrens

Die Hauptmerkmale des HYL-Prozesses bestehen aus (i) der Verwendung von H2-reichen Reduktionsgasen mit einem Verhältnis von H2 zu CO von mehr als 4, (ii) einer hohen Reduktionstemperatur von normalerweise mehr als 930 °C und (iii) einem hohen Betriebsdruck von normalerweise in Bereich von 5 kg/cm² bis 8 kg/cm². Der höhere Betriebsdruck hat viele Eigenschaften, darunter (i) niedrigere Gasgeschwindigkeit, (ii) geringere Zugkraft, (iii) geringere Staubübertragung, (iv) geringerer Verbrauch an eisenhaltigen Materialien, (v) höheres Verhältnis von Anlagenkapazität/ Größe und (vi) geringerer Stromverbrauch aufgrund des niedrigeren Komprimierungsfaktors. Hoher Betriebsdruck im Schachtofen führt auch zu einer hohen Ofenproduktivität, die bei rund 9 Tonnen pro Stunde pro Quadratmeter Fläche liegt.

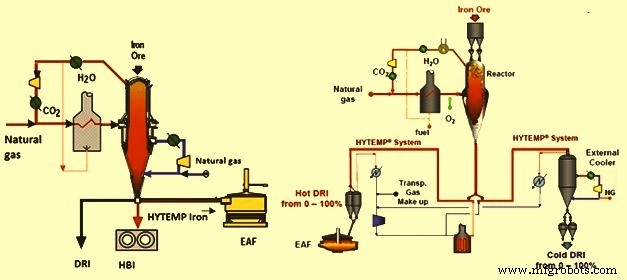

Das Verfahren ist flexibel, um drei verschiedene Produktformen herzustellen, abhängig von den spezifischen Anforderungen jedes Benutzers. Die drei Formen von DRI sind kaltes DRI, HBI oder heißes DRI („Hytemp“-Eisen). Kalte DRI-Entladung wird normalerweise in einem angrenzenden Stahlschmelzwerk in der Nähe der Direktreduktionsanlage verwendet. Es kann auch versandt und exportiert werden, sofern einige Verfahren befolgt und Vorkehrungen getroffen werden, um eine Reoxidation zu vermeiden. HBI ist das DRI, das heiß ausgetragen, brikettiert und dann gekühlt wird. Es ist ein Handelsprodukt, das normalerweise für den Export nach Übersee bestimmt ist. Hytemp-Eisen ist das heiß ausgetragene DRI, das pneumatisch von der DR-Anlage zu einem angrenzenden Stahlschmelzwerk transportiert wird, um dort direkt in den Elektrolichtbogenofen (EAF) eingespeist zu werden. Die Entleerungsoptionen für die drei Produkte sowie das Fließschema für das Hytemp-Bügeleisen sind in Abb. 2 dargestellt.

Abb. 2 Entladeoptionen für die drei Produkte und das Flussschema für das Hytemp-Bügeleisensystem

Die grundlegende Prozesskonfiguration zeichnet sich durch ihre Flexibilität zur Verarbeitung unterschiedlicher Gasanalysen aus. Reduktionsgase können (i) direkt durch In-situ-Reformierung von Erdgas im Schachtofen, (ii) in einem externen Erdgas-/Dampfreformer, (iii) als Synthesegas aus der Vergasung von fossilen Brennstoffen, Biomasse usw. erzeugt werden. , (iv) aus Abgas eines Schmelzreduktionsverfahrens wie Corex, oder (v) aus Koksofengas-(COG)-Quellen. In allen Fällen entspricht die Prozesskonfiguration den gleichen grundlegenden Null-Reformer-Schemata, wobei die relativen Größen der Ausrüstung für die spezielle Anwendung angepasst werden. Sowohl für die In-situ- als auch für die Dampfreformierungsalternativen ist die Erdgasanalyse (Gehalt an schweren Kohlenwasserstoffen) kein einschränkender Faktor. Das „Ergänzungs“-Gas kann aus einer beliebigen Mischung aus H2, CO, CO2 und Kohlenwasserstoffen in beliebigen Anteilen bestehen.

Eines der eingebauten Merkmale des Energiron-Prozessflusses, das von großer Bedeutung für die Umwelt ist, ist die selektive Eliminierung der Nebenprodukte, die aus dem Reduktionsprozess entstehen, nämlich Wasser (H2O) und CO2. Diese Nebenprodukte werden durch Topgaswäsche bzw. CO2-Entfernungssysteme eliminiert. Die selektive Entfernung von H2O und CO2 optimiert den Make-up-Bedarf. Während des Reduktionsprozesses erzeugtes Wasser wird kondensiert und aus dem Gasstrom entfernt, und der größte Teil des mit dem Gas mitgeführten Staubs wird ebenfalls abgeschieden. Das gewaschene Gas wird dann durch den Prozessgasrückführungskompressor geleitet, wo sein Druck erhöht wird. Das komprimierte Gas wird, nachdem es zur CO2-Entfernungseinheit geleitet wurde, mit dem Erdgas-Make-up gemischt, wodurch der Kreislauf des reduzierenden Gases geschlossen wird.

Ein Schlüsselfaktor des HYL-Verfahrens ist sein Betrieb unter Druck. Die Verwendung von O2 hängt vom Kohlenwasserstoffgehalt ab. DRI-Metallisierung und C werden unabhängig gesteuert.

Während des Prozesses finden drei Arten von chemischen Reaktionen statt. Sie sind (i) partielle Oxidations- und Reformierungsreaktionen, (ii) Reduktionsreaktionen und (iii) Aufkohlungsreaktionen. Diese Reaktionen sind unten angegeben.

Partielle Oxidations- und Reformierungsreaktionen

2CH4 + O2 =2 CO + 4 H2

CH4 + H2O =CO + 3 H2

2H2 + O2 =2 H2O

CO2 + H2 =CO + H2O

Reduktionsreaktionen

Fe2O3 + 3 H2 =2 Fe + 3 H2O

Fe2O3 + 3 CO =2 Fe + 3 CO2

Aufkohlungsreaktionen

3 Fe + CH4 =Fe3C + 2 H2

3 Fe + 2 CO =Fe3C + CO2

3 Fe + CO + H2 =Fe3C + H2O

Das Reformieren von Erdgas erfordert (i) eine bestimmte Menge an Oxidationsmitteln (H2O und CO2), die sorgfältig kontrolliert werden müssen, (ii) eine hohe Temperatur als Folge einer teilweisen Verbrennung und (iii) einen aktiven Katalysator, der wird durch die metallischen Eiseneinheiten aus dem bereits reduzierten Eisenerz bereitgestellt. Die durch die Reduktionsreaktionen erzeugten Oxidationsmittel werden teilweise durch die Reformierungsreaktionen verbraucht. Auf diese Weise findet nach Kontakt mit dem Feststoff im Inneren des Schachtofens aufgrund der katalytischen Wirkung von metallischem Eisen (Fe) in-situ eine weitere Methanreformierung statt. Unter diesen Bedingungen ist das Methan immer in Kontakt mit neuem Katalysator (metallisches Fe in DRI), da DRI kontinuierlich aus dem Schachtofen entfernt wird. Daher findet die In-situ-Reduktionsgaserzeugung und -reduktion in einer hocheffizienten Umgebung statt. Dieser Reformierungsprozess ist stark endotherm und setzt sich fort, bis die Temperatur noch hoch genug ist. Sobald die Temperatur unter ein bestimmtes Niveau fällt, findet keine In-situ-Reformierung statt und nur die Eisenerzreduktion wird fortgesetzt. Der größte Teil der DRI-Aufkohlung erfolgt durch Cracken von Methan (CH4) zur Herstellung von Eisencarbid (Fe3C).

Das Energiron ZR-Verfahren hat die Größe verringert und die Effizienz der HYL-Direktreduktionsanlagen verbessert. Reduktionsgase werden in-situ im Reduktionsschachtofen erzeugt, indem Erdgas als Ergänzung in den Reduktionsgaskreislauf eingespeist und das O2 am Schachtofeneinlass eingeblasen wird. Dabei wird eine optimale Reduktionseffizienz erreicht, da die Reduktionsgase in der Reduktionsstrecke erzeugt werden. Aus diesem Grund ist kein externer Reduktionsgasreformer erforderlich. Die Gesamtenergieeffizienz des ZR-Prozesses liegt in der Regel bei über 80 %, was durch die In-situ-Reformierung im Schachtofen optimiert wird. Das Produkt nimmt den größten Teil der dem Prozess zugeführten Energie auf, mit minimalen Energieverlusten an die Atmosphäre.

Die Auswirkung auf die Anlagengröße durch Wegfall des externen Gasreformers ist signifikant. Bei einer Kapazität von 1 Mio. Tonnen pro Jahr reduziert sich der Flächenbedarf um rund 60 %. Dies erleichtert auch die Lokalisierung der DR-Anlage neben dem Stahlwerk.

Ein zusätzlicher Vorteil des ZR-Prozesses ist die Flexibilität für die Aufkohlung von DRI, die das Erreichen von C-Werten von bis zu 5 % ermöglicht. Dies liegt an dem verbesserten Aufkohlungspotential der Gase innerhalb der Welle, die die Produktion hauptsächlich von Fe3C ermöglichen. DRI mit einem hohen Gehalt an Fe3C hat eine viel geringere Reaktivität als das normale DRI, da für Fe3C eine höhere Dissoziationswärme benötigt wird.

Das Energiron-Verfahren kann auch die herkömmliche Reformierung von Erdgas durch Dampf verwenden, die das HYL-Verfahren seit langem charakterisiert. Andere Gase wie unter anderem H2, Synthesegas aus der Vergasung von Kohle, Petrolkoks und ähnlichen fossilen Brennstoffen sowie Kokereigas (COG) sind ebenfalls mögliche Reduktionsgasquellen, abhängig von der spezifischen Situation und Verfügbarkeit des Gases. Diese Flexibilität ist verfügbar, da der Energiron ZR-Prozess unabhängig von der Reduktionsgasquelle ist und keine Notwendigkeit besteht, Gase zurück zu einem Reformer zu rezirkulieren, um den Prozesschemiekreislauf zu vervollständigen.

Heiße Reduktionsgase werden innerhalb des Schachtofens an der Reduktionszone zugeführt. Diese Gase strömen im Gegenstrom nach oben zum Wanderbett der Eisenbeschickung. Die Gasverteilung ist gleichmäßig und es besteht ein hoher Grad an direktem Kontakt zwischen Gas und Feststoffen. Das Abgas (Gichtgas) verlässt den Schachtofen mit rund 400 Grad C und passiert den Gichtgas-Wärmerückgewinner, wo die Wärme des Gases zurückgewonnen wird, um Dampf zu erzeugen. Alternativ kann die Wärme des Abgases genutzt werden, um den Reduktionsgasstrom vorzuwärmen, und dann kann das Abgas durch den Abschreck-/Wäscherprozess gekühlt werden.

Für kaltes DRI wird dem unteren konischen Teil des Schachtofens bei etwa 40 °C ein Kühlgas zugeführt, das im Gegenstrom zum DRI-Wanderbett nach oben strömt. Die Gasverteilung ist gleichmäßig und es besteht ein hoher Grad an direktem Kontakt zwischen Gas und Feststoff, ohne physikalische Einschränkungen für den Feststoff- oder Gasfluss im Inneren des Ofens.

Heißes DRI wird mittels der Zellenradschleuse des Schachtofens durch das Umlenkventil ausgetragen, das Material entweder zum Hytemp-System oder zu einem alternativen externen Kühler (für die kalte DRI-Produktion) liefert. Der pneumatische Transport wird normalerweise mit der gleichen Geschwindigkeit wie die Produktionsgeschwindigkeit des Schachtofens durchgeführt.

Zur Herstellung von HBI wird heißes DRI kontinuierlich mit einer Temperatur von mehr als 700 Grad C an die darunter angeordneten Heißbrikettiermaschinen abgegeben. Das HBI wird in Vibrationskühlförderern mit Kühlwasser gekühlt und anschließend auf das HBI-Transportband ausgetragen.

Das Hytemp-Bügeleisen verwendet ein pneumatisches System für den Transport von heißem DRI zum Elektrolichtbogenofen (EAF). Als Transportgas wird Stickstoff (N2) oder Prozessgas verwendet. Es ist ein umweltfreundliches Verfahren, da das DRI vom Zeitpunkt des Austrags aus dem Reduktionsschachtofen bis zum Austrag in den EAF eingeschlossen gehalten wird. Das System ist flexibel genug, um zwei EAFs aus einem einzigen Schachtofen zu beschicken. Am Boden des Schachtofens wird DRI zum pneumatischen Transportsystem abgeführt, wo der vom Gaserhitzer kommende heiße Gasstrom umgewälzt und zum Transport von DRI verwendet wird. Um eine Verschlechterung zu vermeiden, wird das DRI eher durch Druckaufbau als durch Geschwindigkeit des Gases transportiert. Wenn heißes DRI die Vorratsbehälter oben auf dem EAF erreicht, werden das DRI und die Gase getrennt. Das Gas wird zur Reinigung und Kühlung einem Wäscher zugeführt. Anschließend wird es komprimiert und für das Recycling erhitzt. Vor dem Eintritt in den Gaserhitzer wird Make-up-Gas hinzugefügt, um Verluste bei der Trennung von DRI vom Transportgas auszugleichen. Vom Transportgas abgetrenntes heißes DRI wird in einen Übergangsbehälter geleitet, um vom Druck des Transportsystems auf Atmosphärendruck zu gelangen. Vom Übergangsbunker gelangt DRI in den Vorratsbunker, um durch Schwerkraft in den EAF eingespeist zu werden. Heißes DRI kann auch vom Schachtofen zu einem externen Kühler geleitet werden, wenn das Stahlschmelzwerk nicht bereit ist, heißes DRI zu verwenden oder zu lagern. Der externe Kühler hat normalerweise die Kapazität, die gesamte DRI-Produktion zu kühlen.

In einer typischen HYL III-Prozesskonfiguration wird die fühlbare Wärme des heißen reformierten Gases und der Rauchgase aus dem Reformer hauptsächlich zur Dampferzeugung verwendet. Der Dampfbedarf für die DRI-Prozessanlage gilt für zwei Endverbraucher, nämlich (i) Dampf für die Reformierung und (ii) Abdampf für das CO2-Absorptionssystem im Reduktionskreislauf. Menge und Druck des erzeugten Dampfes werden vorgegeben, um ein optimales thermisches und mechanisches Gleichgewicht der Anlage zu erreichen. Normalerweise wird der Dampf mit hohem Druck (63 kg/cm²) erzeugt, um die Dampfenthalpie für die Stromerzeugung in einem einzigen hocheffizienten Turbogenerator maximal auszunutzen, bevor er für die Reformierung und im CO2-Stripper re verwendet wird -Kessel. Auf diese Weise kann der gesamte elektrische Leistungsbedarf der Anlage innerhalb der Anlage erzeugt werden. Die Kapazität des Turbogenerators beträgt etwa 90 kWh/Tonne bei Kaltentladung oder 105 kWh/Tonne HBI bei Heißentladung, was ausreicht, um den gesamten Strombedarf der Anlage zu decken.

Ein wichtiges Merkmal der Energiron-Direktreduktionsanlage ist die Möglichkeit, den Prozess so auszulegen, dass kein Zusatzwasser benötigt wird. Dies ist hauptsächlich deshalb möglich, weil Wasser ein Nebenprodukt der Reduktionsreaktion ist, da es kondensiert und aus dem Gasstrom entfernt wird. Infolgedessen ist mit der Einführung eines Wasserkreislaufsystems, das auf der Verwendung von Wasserwärmetauschern anstelle herkömmlicher Kühltürme basiert, kein Bedarf an frischem Zusatzwasser und tatsächlich bleibt ein kleiner Wasserstrom an der Batterie verfügbar begrenzen.

Betriebsparameter und spezifische Verbräuche

Die typischen Eigenschaften des Produkts des Energiron ZR-Verfahrens sind in Tab 1 angegeben.

| Tab 1 Typische Eigenschaften des Produkts | |||||

| Sl.Nr. | Element | Einheit | DRI | HBI | Hytemp-Bügeleisen |

| 1 | Metallisierung | % | 92 – 95 | 92 – 95 | 92 – 95 |

| 2 | Kohlenstoff | % | 1,5 – 5,5 | 1,5 – 2,5 | 1,5 – 5,5 |

| 3 | Temperatur | Grad C | 40 | 40 | > 600 |

| 4 | Schüttdichte | Tonnen/m³ | 1,60 | 2,50 | 1,60 |

| 5 | Scheindichte | Tonnen/m³ | 3.20 | 5,00 | 3.20 |

| 6 | Nenngröße | mm | 6 – 15 | 110 x 60 x 30 | 6 – 15 |

| 7 | Fe3C | % | 25 – 60 | 25 – 30 | 25 – 60 |

Die typischen Betriebsparameter und die spezifischen Verbräuche für das Energiron ZR-Verfahren sind in Tab 2 angegeben.

| Tab 2 Typische Betriebsparameter und spezifischer Verbrauch für das HYL-ZR-Verfahren | |||||||

| Sl. Nr. | Artikel | Einheit | Kalter DRI | HBI | Heißer DRI | ||

| 1 | Kohlenstoff | % | 4,5 | 2,5 | 2,5 | 4,5 | 4,5 |

| 2 | Metallisierung | % | 93 | 93 | 93 | 93 | 93 |

| 3 | DRI-Temperatur | Grad C | 40 | 40 | 700 | 700 | 700 |

| 4 | Eiserne Last | Tonnen/ Tonne | 1,36 | 1,39 | 1.41 | 1,36 | 1,39 |

| 5 | Erdgas | Gcal/Tonne | 2,25 | 2.20 | 2.23 | 2,35 | 2,25 |

| 6 | Elektrizität | kWh/Tonne | 65 | 65 | 80 | 65 | 65 |

| 7 | Sauerstoff | N Kubikmeter/Tonne | 42 | 53 | 53 | 48 | 53 |

| 8 | Wasser | Km/Tonne | 0,8 | 0,8 | 1.1 | 0,8 | 0,8 |

| 9 | Stickstoff | N Kubikmeter/Tonne | 12 | 12 | 19 | 18 | 18 |

Die typischen Emissionen aus dem Energiron ZR-Prozess sind in Tab 3 angegeben.

| Tab 3 Typische Emissionen aus dem HYL ZR-Prozess | ||||

| Sl. Nr. | Emissionen | Einheit | Wert | |

| 1 | NOx mit Ultra-Low-NOx-Brennern | mg/N cum | 50 – 80 | |

| 2 | NOx mit selektiver katalytischer Entfernung | mg/N cum | 10-50 | |

| 3 | CO | mg/N cum | 20–100 | |

| 4 | Staub vom Heizungs-/Reformerkamin | mg/N cum | 1 – 5 | |

| 5 | Staub aus der Materialtransportentstaubung | mg/N cum | 5 – 20 | |

Herstellungsprozess

- Kleiderbügel

- Eisen

- Der Sinterprozess von Eisenerzfeinstoffen

- Finex-Verfahren zur Herstellung von flüssigem Eisen

- HIsmelt-Prozess der Eisenherstellung

- HIsarna-Prozess für die Eisenherstellung

- CONARC-Prozess für die Stahlerzeugung

- Aufbereitung von Eisenerzen

- Walzprozess für Stahl

- Verständnis des Eisenerzschmelzprozesses