Midrex-Verfahren zur direkten Reduktion von Eisenerz

Midrex-Verfahren zur direkten Reduktion von Eisenerz

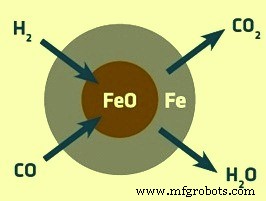

Midrex ist ein Eisenherstellungsverfahren, das für die Herstellung von direkt reduziertem Eisen (DRI) entwickelt wurde. Es handelt sich um ein Schachtofenverfahren auf Gasbasis, ein Feststoffreduktionsverfahren, das Eisenerzpellets oder Stückerz zu DRI reduziert, ohne dass sie schmelzen, wobei Reduktionsgas verwendet wird, das im Allgemeinen aus Erdgas gebildet wird. Das Prinzip des Reduktionsprozesses unter Verwendung von Reduktionsgas ist in Abb. 1 dargestellt.

Abb. 1 Prinzip des Reduktionsprozesses mit Reduktionsgas

Die Geschichte des Midrex-Verfahrens reicht bis ins Jahr 1966 zurück, als Donald Beggs von der Surface Combustion Corporation die Idee für das Midrex-Direktreduktionsverfahren hatte. Das ursprüngliche Verfahren wurde von der Midland-Ross Co. entwickelt, die später zu Midrex Technologies, Inc. wurde. Es ist heute eine hundertprozentige Tochtergesellschaft von Kobe Steel. Eine Pilotanlage wurde 1967 in Toledo, Ohio gebaut. Die erste kommerzielle Anlage mit einer Produktionskapazität von 150.000 Tonnen pro Jahr wurde 1969 in Portland, Oregon, gebaut. Das Geniale am Midrex-Verfahren ist seine Einfachheit. Das Konzept von Donald Beggs, die stöchiometrische Erdgasreformierung mit der Schachtofen-Direktreduktion von Eisenerz zu kombinieren, war eine bahnbrechende Innovation, die sich bewährt hat.

Seit 1969 hat die DRI-Produktion durch das Midrex-Verfahren 500 Millionen Tonnen überschritten. Die Produktion vieler Midrex-Werke übersteigt ihre Auslegungskapazität. Seit 1987 macht die DRI-Produktion durch das Midrex-Verfahren jedes Jahr über 60 % der gesamten weltweiten DRI-Produktion aus.

Das Verfahren war 1978 noch nicht ausgereift, als Kobe Steel im Staat Katar mit dem Bau einer Anlage mit einer Produktionskapazität von 400.000 Tonnen/Jahr begann. Kobe Steel modifizierte das Design erheblich, nutzte die Technologien des Unternehmens, die durch den Hochofenbetrieb entwickelt wurden, und stabilisierte den damals neuen Prozess. Andererseits führte Midrex Technologies auch verschiedene Verbesserungen an den von ihnen in verschiedenen Ländern gebauten Anlagen durch. Diese wurden alle in den frühen 1980er Jahren integriert, wodurch der Prozess nahezu abgeschlossen wurde.

Die maximale Produktionskapazität einer Midrex-Einheit betrug 1984 600.000 Tonnen pro Jahr. Midrex-Schachtöfen mit 5,0 m, 5,5 m und 6,5 m Schachtdurchmesser mit jährlichen Produktionskapazitäten von 800.000 t, 1 Mio. t bzw. 1,6 Mio. t DRI stellen unterschiedliche Entwicklungsstufen dar. Später mit den vorgenommenen Verbesserungen hat sich die Kapazität auf ein Niveau von 1,8 Millionen Tonnen pro Jahr im Jahr 2007 erhöht, was mit dem eines Hochofens ziemlich guter Größe vergleichbar ist. Das Super-Megamod-Modul mit einer Kapazität von 2,2 Millionen Tonnen DRI pro Jahr verfügt über einen Schachtofen mit einem Innendurchmesser von 7,5 m und einer Kapazität von mehr als 275 Tonnen pro Stunde. Heute kann das Super Megamod-Modul sogar eine Kapazität von 2,7 Millionen Tonnen pro Jahr haben.

Darüber hinaus wurde das Verfahren seit der Inbetriebnahme der ersten Anlage im Jahr 1969 erheblich verbessert. Die Produktivitätssteigerungen des Midrex-Verfahrens sind auf (i) Schachtöfen mit größerer Kapazität aufgrund der Aufskalierung der Prozessausrüstung und (ii) die kontinuierliche Steigerung zurückzuführen Verfeinerung des Prozesses, einschließlich erhöhter Wärmerückgewinnung, (iii) verbesserter Katalysatoren, (iv) Heißbrikettierung und (v) Einbeziehung neuer Technologien wie Double Bustle, In-situ-Reformierung, Oxidbeschichtung, dünnwandiges feuerfestes Material, Sauerstoffinjektion usw .

Prozessbeschreibung

Eisenbeschickung für den Schachtofen kann Eisenerzpellets oder klumpiges Erz oder eine Kombination aus beiden sein. Die Erzlast besteht jedoch normalerweise aus einer Mischung aus Pellets und Stückerz. Die Erz-Müllmaterialien werden transportiert und in die dafür vorgesehenen Behälter geladen, die für Pellets oder Stückerz vorgesehen sind. Die Kapazitäten der Behälter hängen von der Anlagenkapazität ab. Die für Stückerz vorgesehenen Behälter sind mit einer speziellen „Leiter“ ausgestattet, um Feinstaubbildung durch die Fallhöhe zu verhindern. Das normale Mischungsverhältnis von Pellet zu Stückerz beträgt 80:20. Konstantzuführungen unterhalb des Bunkers steuern das Mischungsverhältnis. Die Erzmischung wird dem Schachtofen durch die Erzsiebe zugeführt, die dazu bestimmt sind, Materialien mit Übergröße (+45 mm) und Untergröße (-6 mm) zu entfernen.

Das Midrex-Verfahren ist einfach zu betreiben und umfasst drei Haupteinheitsoperationen, nämlich (i) Eisenerzreduktion, (ii) Gasvorwärmung und (iii) Erdgasreformierung. Das Herzstück des Midrex-Prozesses ist der Schachtofen. Es ist ein zylindrisches, feuerfest ausgekleidetes Gefäß und eine Schlüsselkomponente des Direktreduktionsverfahrens. Es ist ein flexibler und vielseitiger Reaktor. Als Reduktionsgas kann Erdgas, Synthesegas aus Kohle, Kokereigas oder Abgas aus dem Corex-Prozess verwendet werden. Er arbeitet bei leicht überatmosphärischem Druck und bei Betriebstemperaturen von etwa 950 °C. Die Verfügbarkeit des Schachtofens stellt sicher, dass die Midrex-Anlage mehr als 8000 Stunden pro Jahr betrieben wird.

Der Schachtofen ist nach dem Prinzip des Gegenstroms von Gas und Feststoffen konstruiert, um die Reduktionseffizienz zu maximieren. Der Ofen stellt einen gleichmäßigen Feststofffluss sicher, indem er die Ofenlast effektiv verteilt und Materialbrücken und Gaskanalbildung vermeidet. Die Steuerung erfolgt in Bezug auf den Gasstrom zwischen den verschiedenen Ofenzonen. Der Schachtofen verhindert auch, dass das Reduktionsgas mit Luft in Kontakt kommt. Es verhindert, dass Gasströme die Ofenbeschickung fluidisieren. Über den Querschnitt des Ofens wird ein gleichmäßiges Temperaturprofil aufrechterhalten. Das Stoppen des Ofenlastflusses wird vermieden. Das Ofendesign macht einen wassergekühlten Austragskegel überflüssig.

Heutzutage hat der Standard-Schachtofen von Midrex folgende Merkmale:(i) dünnwandige feuerfeste Materialien in der Reduktionszone des Ofens, um den Druckabfall der Beschickung zu reduzieren und das Ofenvolumen zu vergrößern, (ii) eine doppelte Bustle-Öffnung zum Einblasen von Reduktionsgas da dadurch das Gas besser in die Möllermitte in der Reduktionszone eindringen kann und somit die Metallisierung in der Mitte des Schachtofens verbessert wird, und (ii) formgeänderte Fließhilfseinsätze zur Vergleichmäßigung der Möllerabsinkgeschwindigkeit zwischen den Zentrum und Wandseite der Reduktionszone des Schachtofens.

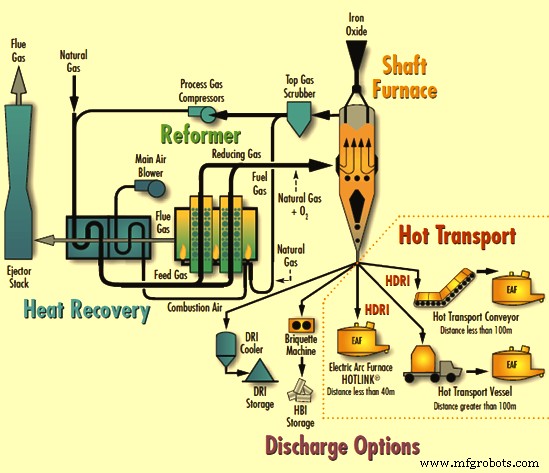

Das Verfahren ist in der Lage, kaltes DRI (CDRI), heißes DRI (HDRI) und/oder heißes brikettiertes Eisen (HBI) herzustellen. Das Prozessfließbild ist en givat Abb. 2.

Abb. 2 Flussdiagramm des Midrex-Prozesses

Der Schachtofen ist ein Festbettreaktor mit Gegenstromführung des Edukts. Dieser Reaktortyp ist im Allgemeinen ein sehr effizienter Reaktor für die Verarbeitung von Feststoffen. Es gibt drei Hauptgründe für diese Effizienz, nämlich (i) da der Reaktor vollständig mit Erzbeschickung gefüllt ist, ist die volumetrische Produktivität normalerweise sehr hoch, (ii) ein bewegtes Festbett stellt sicher, dass jedes Stück der Erzbeschickung das gleiche Temperaturprofil erfährt , Gaszusammensetzung und Verweilzeit wie jedes andere Stück, und (iii) der Gegenstromfluss bietet der Erzlast eine sehr große Triebkraft für die Reaktion und schnelle Reaktionszeiten.

Die Bedienung des Schachtofens ist einfach und unkompliziert. Eisenbeschickungsmaterial wird am oberen Ende des Ofens durch einen Dosiertrichter eingeführt und sinkt durch die Schwerkraftströmung nach unten. Im Ofen wird es mit aufwärts strömendem Hochtemperatur-Reduktionsgas in Kontakt gebracht, erhitzt und in DRI umgewandelt. Das Reduktionsgas, das hauptsächlich aus Wasserstoff (H2) und Kohlenmonoxid (CO) besteht, reagiert mit dem Eisenoxid (Fe2O3), um zu reduzieren, d. h. um den Sauerstoffgehalt (O2) zu entfernen und das Material vor der Entladung aufzukohlen. Für die Herstellung von CDRI wird das reduzierte Eisen durch das gegenströmende Kühlgas im unteren Abschnitt des Schachtofens gekühlt und aufgekohlt. Das DRI kann auch entweder als HDRI heiß ausgetragen oder einer Brikettiermaschine zur Herstellung von HBI zugeführt werden. Daher kann das Produkt des Ofens gleichzeitig als CDRI, HDRI, HBI oder eine beliebige Kombination ausgetragen werden.

Nachfolgend sind die im Schachtofen ablaufenden Reaktionen angegeben.

Reduktion um CO

Fe2O3 + 3CO =2Fe + 3CO2 (Gesamtreaktion)

3Fe2O3 + CO =2Fe3O4 + CO2 (Exotherme Reaktion)

Fe3O4 + CO =3FeO + CO2 (endotherme Reaktion)

FeO + CO =Fe + CO2 (Exotherme Reaktion)

Reduktion um H2

Fe2O3 + 3H2 =2 Fe + 3H2O (Gesamtreaktion)

3Fe2O3 + H2 =2Fe3O4 + H2O (Exotherme Reaktion)

Fe3O4 + H2 =3FeO + H2O (endotherme Reaktion)

FeO + H2 =Fe + H2O (endotherme Reaktion)

Aufkohlungsreaktionen

3Fe + CH4 =Fe3C + 2H2 (endotherme Reaktion)

3Fe + 2CO =Fe3C + CO2 (Exotherme Reaktion)

3Fe + CO + H2 =Fe3C + H2O (Exotherme Reaktion)

Das am Kopf des Schachtofens austretende Abgas (Gichtgas) wird durch einen Nasswäscher (Gichtgaswäscher) gereinigt und gekühlt und zur Wiederverwendung zurückgeführt. Das CO2 und H2O enthaltende Topgas wird von einem Kompressor unter Druck gesetzt, mit Erdgas vermischt, vorgewärmt und einem Reformerofen zugeführt.

Reduktionsgas, das hauptsächlich aus H2 und CO besteht, kann aus einer Vielzahl von Energiequellen erzeugt werden. Erdgas enthält hauptsächlich Methan, das zwischen 83 % und 96 % variieren kann. Weitere Bestandteile von Erdgas sind höhere Kohlenwasserstoffe. Erdgas kann in einem Reformer reformiert werden, der ein gasdichter, feuerfest ausgekleideter Ofen ist, der Rohre aus legiertem Stahl enthält. Das Speisegas für den Reformer ist das frische Erdgas, das mit dem Abgas für den Schachtofen vermischt wird, das zurückgeführt wird. Dieses gemischte Mischgas wird erhitzt und durch mit Katalysator gefüllte Rohre geleitet. Reformiertes Gas wird aufgrund der katalytischen Reaktionen erzeugt, die in den mit Katalysator gefüllten Rohren stattfinden. Das neu reformierte Gas, das etwa 90 % bis 92 % H2 + CO (auf Trockenbasis) enthält, wird dann heiß als Reduktionsgas direkt dem Schachtreduktionsofen zugeführt.

Das Midrex-Verfahren verwendet einen festen Katalysator für die Gasphasenreaktion. Aluminiumoxid oder Magnesiumoxid ist das Trägermaterial, das dem Katalysator seine Form und Festigkeit verleiht. Der aktive Bestandteil des Katalysators, der die Reaktionsgeschwindigkeit erhöht, ist normalerweise Nickel. In einigen Fällen wurde auch Kobalt verwendet. Schwefel und Halogene sind die häufigsten Reformierungskatalysatorgifte.

Die in einem Reformer ablaufenden Reaktionen sind in Tab 1.

angegeben| Tab 1 Reformerreaktionen | ||

| Sl. Nr. | Reaktionstyp | Reaktion |

| 1 | Dampfreformierung | CnH(2n+2) + nH2O =(2n+1)H2 + nCO |

| 2 | CO2-Reformierung | CnH(2n+2) + nCO2 =(n+1)H2 + 2nCO |

| 3 | Wassergas-Shift-Reaktion | CO + H2O =CO2 + H2 |

| 4 | Boudouard-Kohlenstoffabscheidungsreaktion | 2CO =CO2 + C |

| 5 | Beggs-Kohlenstoffabscheidungsreaktion | CO + H2 =H2O + C |

| 6 | Kracken von schweren Kohlenwasserstoffen | CnH(2n+2) =(n+1)H2 + nC |

Die Reformer- und Katalysatorkonstruktion muss so sein, dass sie die Reformierungsreaktionen fördert, ohne dass die Kohlenstoffabscheidungsreaktionen stattfinden können. Im Allgemeinen werden Dampfreformer zum Reformieren von Erdgas verwendet. Für Dampfreformer soll Erdgas entschwefelt werden. Das Midrex-Verfahren verwendet einen stöchiometrischen Reformer. In diesem Reformer ist das stöchiometrische Verhältnis ein wichtiger Parameter. Das stöchiometrische Verhältnis ist einfach das Mol- oder Volumenverhältnis von Oxidationsmitteln, CO 2 und H 2 O zu Kohlenwasserstoffen, das zum Verbrauch des Kohlenwasserstoffs ohne verbleibendes Oxidationsmittel führen würde, wenn die Reaktion vollständig ablaufen würde. Eine andere Version des stöchiometrischen Verhältnisses ist das Verhältnis der Oxidationsmittel zu Kohlenstoff in dem Kohlenwasserstoff im Reformereinsatzgas. Beim Dampfreformer ist es das Verhältnis von Dampf zu Kohlenstoff. Im Midrex-Reformer ist das stöchiometrische Verhältnis das tatsächliche Verhältnis der Oxidationsmittel zu Kohlenwasserstoff dividiert durch das stöchiometrische Verhältnis der Oxidationsmittel zu Kohlenwasserstoff. Sie ist somit ein Maß für die überschüssigen Oxidationsmittel im Reformer-Feedgas. Es wird daher besser als Oxidationsmittel-zu-Kohlenstoff-Verhältnis bezeichnet.

Zu den Merkmalen des Midrex-Reformers gehören (i) kein Dampfsystem zum Reformieren erforderlich, (ii) kein CO2-Entfernungssystem zum Betrieb erforderlich, (iii) heißes Reduktionsgas kann direkt im Schachtofen ohne Abschrecken und Wiederaufheizen verwendet werden, ( iv) für die Reformierung wird kein O2 benötigt, (v) durch die Verwendung von CO2 für die Reformierung wird weniger Erdgas benötigt, und (vi) ermöglicht es dem Midrex-Prozess, ein einfaches System mit geschlossenem Kreislauf zu sein, das den Energieverbrauch und die Anzahl der beweglichen Teile innerhalb der Anlage minimiert.

Der Midrex-Reformerofen ist mit mehreren hundert mit Nickelkatalysator gefüllten Reformerrohren ausgestattet. Beim Durchgang durch diese Rohre wird das Gemisch aus Gichtgas und Erdgas reformiert, um Reduktionsgas zu erzeugen, das aus CO und H2 besteht. Die Reaktionen, die in den Midrex-Reformerrohren auftreten, sind wie folgt.

CH4 + CO2 =2CO + 2H2

CH4 + H2O =CO + 3H2

2CH4 + O2 =2CO + 4H2

CO + H2O =CO2 + H2

CH4 =C(S) + 2H2

Der Midrex-Reformer unterscheidet sich in vielerlei Hinsicht vom Dampfreformer. Er (i) reformiert sowohl Kohlendioxid als auch Wasserdampf, (ii) arbeitet mit einem Oxidationsmittel/Kohlenstoff-Verhältnis (stöchiometrisch nach Midrex) von etwa 1,4, (iii) arbeitet mit Schwefel, der im Speisegas des Reformers vorhanden ist, (iv) arbeitet bei niedrigem Druck , und (v) erfordert ein einzigartiges Katalysatordesign.

Die thermische Effizienz des Midrex-Reformers wird durch das Wärmerückgewinnungssystem stark verbessert. Sensible Wärme wird aus dem Abgas des Reformers zurückgewonnen, um das Speisegasgemisch und die Verbrennungsluft des Brenners vorzuwärmen. Zusätzlich kann das Brenngas je nach Wirtschaftlichkeit auch vorgewärmt werden.

Weiterhin kann zur Erzeugung von Reduktionsgas Kohle jeglicher Art oder Aschegehalt vergast werden. Mit dem Midrex „Thermal Reactor System“ kann Kokereigas reformiert werden. Das Export-Syngas aus einer Corex-Einheit ergibt auch ein hochwertiges Reduktionsgas, das in einem eng verbundenen Midrex-Schachtofen zur Herstellung von DRI verwendet werden kann.

Für den Midrex-Prozess stehen vier Entladeoptionen (Abb. 1) zur Verfügung. Dies sind kalter DRI, HBI, heißer DRI über heiße Verbindung (HOTLINK) und heißer DRI über heißes Transportband oder Transportgefäß.

Der Hot-Link-Prozess verwendet hauptsächlich den Schwerkrafttransport und die gleiche Technologie wie die Schwerkraftzuführung von HDRI für die HBI-Produktion. Das HDRI aus dem Schachtofen DRI wird außerhalb und oberhalb des Stahlschmelzwerks in einen Zwischenbunker ausgetragen. Midrex-Module mit Hot Link sind so ausgestattet, dass sie alle Störungsbedingungen über den Ausgleichsbehälter bewältigen können. Dieses System versorgt den Elektrolichtbogenofen (EAF) entsprechend der Nachfrage des EAF mit HDRI. Das HOTLINK-Verfahren wird verwendet, wenn der Abstand zwischen dem DRI-Schachtofen und dem EAF weniger als 40 Meter beträgt.

Das Heißtransport-Fördersystem wird verwendet, wenn das Stahlschmelzwerk nicht an den DRI-Schachtofen angrenzt (mehr als 40 m, aber weniger als 100 m), ein isolierter mechanischer Förderer wird für den Transport von HDRI zum Stahlschmelzwerk verwendet. In diesem Fall wird DRI aus dem DRI-Schachtofen auf ein vollständig geschlossenes und isoliertes Förderband ausgetragen, das so ausgelegt ist, dass Temperaturverluste minimiert und Desoxidation verhindert werden. Das Förderband hat speziell geformte Wannen, die eine ähnliche Form wie Eimer haben. Die geschlossene Haube des Förderers enthält ein Inertisierungssystem. Der Förderer bietet einen zuverlässigen Betrieb zu angemessenen Kosten.

Der Transport mit Heißtransportschiffen kommt dann zum Einsatz, wenn die Entfernung zwischen DRI-Schachtofen und EAF mehr als 100 Meter beträgt oder ein DRI-Schachtofen zwei oder mehr Stahlschmelzereien beschicken soll. Der Transport von HDRI erfolgt mit isolierten Behältern, die normalerweise eine Kapazität von 60 bis 90 Tonnen haben. Aus dem DRI-Vertikalofen wird der Behälter durch ein Rohr mit einem luftdichten Verschluss gefüllt. Nachdem ein Behälter gefüllt ist, das Rohr geschlossen ist und ein anderer Behälter zu füllen beginnt, wird der gefüllte Behälter entweder auf Schienen oder auf Lastwagen zum Stahlschmelzwerk transportiert.

Prozessverbesserungen

Seit der Inbetriebnahme der ersten Anlage im Jahr 1969 wurden zahlreiche Prozessverbesserungen durchgeführt. Anfangs wurde aufgrund der Sinterneigung mit 100 % Pelletzufuhr und niedrigen Reduktionsgastemperaturen (ca. 780 °C) praktiziert der Pellet-Müllmaterialien. Mitte der 1970er Jahre wurde erstmals Stückerz verwendet, und die Praxis wurde in den 1980er Jahren weit verbreitet. Die Verwendung von Stückerz hat einen zusätzlichen Vorteil bereitgestellt, indem das Sintern der Schachtofenbeschickung verhindert wird. Dies führte zu einer Erhöhung der Reduktionsgastemperatur von 780 °C auf 850 °C. Dies führte zu einer Steigerung der Systemproduktivität um etwa 13 %.

Mitte der 1990er Jahre erfolgte eine Weiterentwicklung in der Betriebspraxis, die in der Einführung der innerbetrieblichen Beschichtung von Eisenoxid-Einsatzstoffen mit CaO oder CaO/MgO bestand. Dies hat zu einem weiteren Anstieg der Reduktionsgastemperaturen (etwas mehr als 900°C) geführt. Damit verbesserte sich die Prozessproduktivität um weitere 11 %. Alle Entwicklungen bis Mitte der 1990er Jahre haben zu einer Temperaturerhöhung der Möller um etwa 40 °C geführt.

Die Entwicklungen bis Mitte der 1990er Jahre gingen in Richtung Erhöhung der Reduktionsgastemperatur, ohne die Qualität der Reduktionsgastemperatur zu beeinträchtigen. Weitere Entwicklungsanstrengungen führten zu einer Erhöhung der Reduktionsgastemperaturen auf Kosten der Reduktionsgasqualität. Diese Entwicklung Ende der 1990er Jahre führte zu einer Erhöhung der Reduktionsgastemperaturen auf Kosten der Qualität des Reduktionsgases. Dies wurde durch die Verbrennung des Gases mit Sauerstoff (O2) erreicht. Die höhere Reduktionsgastemperatur zusammen mit dem Verlust der Reduktionsgasqualität lieferte einen klaren Produktionsvorteil. Die Einführung der O2-Injektion führte zur Verbrennung eines Teils des Reduktionsgases CO + H2 durch O2 und trug erfolgreich zum Erreichen dieses Effekts bei. O2-Injektionskonstruktionen bestehen heutzutage aus der Einführung von hochreinem O2 in den fließenden heißen Reduktionsgasstrom durch eine Mehrfachdüsenanordnung. Die O2-Injektionspraxis hat zu einem Anstieg der Reduktionsgastemperaturen auf mehr als 1000 °C und einem weiteren Anstieg der Lasttemperatur auf bis zu 70 °C geführt. Obwohl ein Teil von H2 + CO durch die Verbrennung mit O2 verbraucht wird, erhöht sich die Temperatur des Reduktionsgas verbessert die Produktivität des Schachtofens um 10 % bis 20 %. Der typische Sauerstoffverbrauch für diese Verbesserung liegt im Bereich von 12 N m³/Tonne bis 15 N m³/Tonne. Die Gesamtproduktivitätssteigerung gegenüber der Produktivität der ersten Midrex-Einheit von 1969 aufgrund der Verwendung von Stückerz, Eisenoxidbeschichtung und O2-Injektion beträgt etwa 37 %.

Die oben beschriebene O2-Einspritzung hat sich zu einer verbesserten Technologie namens OXY+ entwickelt, die durch die Einführung einer Teilverbrennungstechnik ermöglicht wurde. Der OXY+ verwendet zusätzlich zum Reformer eine Brennkammer. Die Brennkammer verbrennt Brenngas teilweise mit O2, um H2 + CO zu erzeugen, die dem vom Reformer erzeugten Reduktionsgas zugesetzt werden. Das OXY+-System erzeugt ein Reduktionsgas durch Reaktion von O2 und Brenngas in einem stöchiometrischen Verhältnis von etwa 0,5. Der Brenner für OXY+ wird im Reduktionsgaskanal nach dem Reformer eingebaut. Das Herzstück des Systems ist der OXY+-Reaktor, in dem Brenngas und O2 gemischt und in zwei Stufen verbrannt werden. Durch die richtige Stufung bietet das Oxy+-System (i) eine stabile Verbrennung, (ii) die Beseitigung der Rußerzeugung, (iii) die Umwandlung von Brenngas in H2+CO und (iv) den Schutz des Konstruktionsmaterials vor extremen Temperaturen. Wichtig für den Erfolg des Oxy+-Systems ist sein Kontrollmechanismus. Es dosiert O2 und Brenngas genau zu jeder Stufe des Reaktors. Die genaue Kontrolle der Verbrennungsmischung von O2 und Brenngas hilft bei der Aufrechterhaltung einer konstanten Gasqualität und -temperatur. Dies dient der Minimierung der Temperaturerhöhung des in den Schachtofen eintretenden Gases und bietet zusätzliche Möglichkeiten zur Produktionssteigerung. Durch den Einsatz von OXY+ ergibt sich eine potenzielle Steigerung der Schachtofenproduktivität um 21 %.

Die optimale Produktivität wird durch Maximierung der Reduktionstemperatur des Möllers und der Qualität des in den Schachtofen eintretenden Reduktionsgases erreicht. Diese beiden Faktoren sind der Schlüssel zur Optimierung der Produktion des Schachtofens und seiner zugehörigen Gaserzeugungsausrüstung. Durch die Kombination der beiden Betriebspraktiken Sauerstoffinjektion und OXY+-System sowie durch Beibehaltung des Erdgases im Reduktionsgasstrom ist es möglich, die Schachtofenbeschickungstemperatur und die Reduktionsgastemperatur unabhängig voneinander zu steuern. Dies erlaubt dem Anlagenbetreiber, die Leistung des Schachtofens zu maximieren, indem er die Nutzung der reduzierenden Gase innerhalb des Ofens maximiert. Diese Praxis bietet das Potenzial für eine Produktionssteigerung von rund 5 %.

Das Midrex Double Bustle-Design zur Verteilung des Reduktionsgases zum Schachtofen besteht aus zwei Ringen von Öffnungen um den Umfang des Schachtofens. Double Bustle ermöglicht eine bessere Verteilung des Reduktionsgases im Vergleich zu einem Single Bustle. Double Bustle ermöglicht auch höhere Strömungen des Reduktionsgases zum Ofen ohne lokale Fluidisierung des DRI. Diese Vorteile tragen dazu bei, die Produktivität des Schachtofens zu steigern.

Die Injektion von Erdgas in die Übergangszone des Ofens wurde eingeführt, um höhere Produktkohlenstoffgehalte und auch höhere Produktionsraten zu erreichen. Die Übergangszone ist der Teil des Ofens, der unterhalb der Reduktionszone und oberhalb der Kühlzone liegt. Beim Abstieg des DRI von der Reduktionszone in die Übergangszone ist es sehr heiß. An diesem Punkt muss die überschüssige Wärme entfernt werden, bevor das DRI aus dem Ofen ausgetragen wird. Durch das Einblasen von Erdgas in die Übergangszone wird ein Teil der verfügbaren Wärme zum Kracken der Kohlenwasserstoffe genutzt. Dieses Cracken des Kohlenwasserstoffs lagert Kohlenstoff im DRI-Produkt ab und setzt H2 frei, das nach oben fließt und als Reduktionsmittel für eine zusätzliche Reduktion sorgt.

Die Vorwärmung des Erdgases, das in die Übergangszone geleitet wird, wird untersucht. Der Vorteil des Vorheizens des Erdgases ist ein höherer Produktkohlenstoff und höhere Produktionsraten, da eine größere Menge des Übergangs-Erdgases hinzugefügt werden kann. Gegenwärtig wird der Fluss von Übergangszonen-Erdgas durch seine Kühlwirkung begrenzt. Die Vorwärmung von Erdgas kann die Injektion einer höheren Gasmenge ohne Abschrecken der Reduktionszone gewährleisten.

Betriebsparameter und spezifische Verbräuche

Typische Belastung von 1,0 Millionen Tonnen pro Jahr Die Midrex-Anlage in Comsigua, Venezuela, besteht zu 80 % aus Eisenerzpellets und zu 20 % aus Eisenerzklumpen. Eine typische Analyse von Ausgangsmaterialien für diese Anlage ist in Tab 2 angegeben, und eine typische Analyse des Produkts ist in Tab 3 angegeben.

| Tab 2 Typische Analyse von Einzelfuttermitteln | ||||

| Sl.Nr. | Komponente | Einheit | Eisenerzpellets | Eisenerzklumpen |

| 1 | Gesamt-Fe | % | 65-68 | 65,2 |

| 2 | SiO2 (max.) | % | 3 | 3 |

| 3 | Al2O3 (max.) | % | 3 | 3 |

| 4 | Al2O3 + SiO2 (max.) | % | 5 | 5 |

| 5 | CaO + MgO | % | 0,35 | 0,01 |

| 7 | Schwefel | % | 0,005 | 0,012 |

| 8 | Phosphor | % | 0,05 | 0,1 |

| 9 | LOI | % | 3 | |

| 10 | Nenngröße | mm | 6-18 | 10-35 |

| 11 | Minus 6 mm | % | 3 | 5 |

| 12 | Trommelstärke | |||

| + 6,73 mm max. | % | 95 | 90 | |

| – 0,595 mm min. | % | 4 | 7 | |

| 13 | Druckfestigkeit min | kg | 250 | |

| Tab 3 Typische Analyse von DRI | |||||

| Sl.Nr. | Elemente | Einheit | HBI | CDRI | HDRI |

| 1 | Fe-metallisch | % | 83 – 90 | 83 – 90 | 83 – 90 |

| 2 | Fe Gesamt | % | 89-94 | 89 – 94 | 89 – 94 |

| 3 | Metallisierung | % | 92 – 96 | 92-96 | 92-96 |

| 4 | P | % | 0,005 – 0,09 | 0,005 – 0,09 | 0,005 – 0,09 |

| 5 | S | % | 0,001–0,03 | 0,001–0,03 | 0,001-0,03 |

| 6 | C | % | 1,5 – 4,0 | 1,5 – 4,0 | 1,5 – 4,0 |

| 7 | Al2O3 + SiO2 | % | 2,8 – 6,0 | 2,8 – 6,0 | 2,8 – 6,0 |

| 8 | Schüttdichte | t/Cum | 2,4 – 2,8 | 1,6–1,9 | 1,6 – 1,9 |

| 9 | Scheindichte | g/cc | 5,0 – 5,5 | 3,4 – 3,6 | 3,4–3,6 |

| 10 | Produkttemperatur | Grad C | 100 | 50 | 600 – 700 |

| 11 | Typische Größe | mm | 30 x 50 x 110 | 4-20 | 4-20 |

Typische Betriebsparameter des Midrex-Prozesses sind in Tab. 4

angegeben| Tab 4 Typische Betriebsparameter | |||

| Sl.Nr. | Komponente | Einheit | Wert |

| 1 | Pelleterzmischungsverhältnis | Verhältnis | 80:20 |

| 2 | Spezifische Produktivität | Tonnen/Stunde | 150 |

| 3 | Prozessgasfluss | N Kubikmeter/Stunde | 165.000 |

| 4 | Prozessgas CO2 | % | 20.0-21.0 |

| 5 | Temperatur des Reformergehäuses | Grad C | 1.130 |

| 6 | Temperatur des reformierten Gases | Grad C | 930 |

| 7 | Reformgas CH4 | % | 1.1 |

| 8 | Reformgas CO2 | % | 2.8 |

| 9 | Bustle-Gastemperatur | Grad C | 830-850 |

| 10 | Rummelgas CH4 | % | 3,5–4,0 |

| 11 | Reduktionszonendruck | kg/cm² | 0,85–0,95 |

| 12 | Erdgasverbrauch | G cal/Tonne DRI | 2.4 |

| 13 | Leistungsaufnahme | kWh/Tonne DRI | 95 |

| 14 | Sauerstoffverbrauch | N m³/Tonne DRI | 15 |

| 15 | Wasserverbrauch | N m³/Tonne DRI | 1,2 – 1,5 |

Typische Zusammensetzung und Temperatur des Gases am Ein- und Ausgang des Reformers finden Sie in Tab 5.

| Tab 5 Gasparameter am Reformereinlass und -auslass | ||||

| Sl.Nr. | Komponente | Einheit | Einlass | Auslass |

| 1 | H2 | % | 35 | 55 |

| 2 | CO | % | 19 | 35 |

| 3 | CO2 | % | 15 | 2 |

| 4 | H2O | % | 13 | 6 |

| 5 | CH4 | % | 17 | 1 |

| 6 | N2 | % | 1 | 1 |

| 7 | Temperatur | Grad C | 580 | 980 |

Typische Umgebungskontrollparameter finden Sie auf Tab 6.

| Registerkarte 6 Umgebungskontrollparameter | |||||

| Luftemissionen | Einheit | Partikel | SO2 | NOx | CO2 |

| Ladetrichter | kg/t DRI | <0,001 | Verfolgen | <0,004 | – |

| Reformerstapel | kg/t DRI | <0,04 | 0,025 | <0,50 | <500 |

| Staubsammelsystem (typisch für eine Einheit) | kg/t DRI | 0,015 | Verfolgen | <0,006 | – |

| Wassereinleitungen | Schwebstoffe | Fluss | |||

| Anlagenabriss | kg, Kubikmeter/Tonne DRI | 0,01 | 0,2 | ||

| Geräuschpegel | |||||

| Im Gebläsebereich | Dezibel | 95-105 | |||

| Andere Bereiche | Dezibel | 80-90 | |||

Herstellungsprozess

- Der Sinterprozess von Eisenerzfeinstoffen

- Finex-Verfahren zur Herstellung von flüssigem Eisen

- ITmk 3 Prozess zur Herstellung von Eisennuggets

- HIsmelt-Prozess der Eisenherstellung

- HIsarna-Prozess für die Eisenherstellung

- Entlademöglichkeiten für direktreduziertes Eisen und dessen Heißtransport

- CONARC-Prozess für die Stahlerzeugung

- Aufbereitung von Eisenerzen

- Walzprozess für Stahl

- Verständnis des Eisenerzschmelzprozesses