Direktes Eisenerzschmelzverfahren für die Eisenherstellung

Direkter Eisenerzschmelzprozess für die Eisenherstellung

Das Direct Iron Ore Smelting (DIOS)-Verfahren ist ein Schmelzreduktionsverfahren zur Herstellung von Roheisen (flüssiges Eisen). Es handelt sich um ein zweistufiges Verfahren, das in Japan entwickelt wurde. Es verwendet nicht verkokende Kohle in Pulver- oder Granulatform, um Eisenerzfeinstoffe zu flüssigem Eisen (heißem Metall) zu verhütten, und daher besteht keine Notwendigkeit für eine Kokerei und eine Sinteranlage. Die Feinerze werden in einem Wirbelschichtofen vorreduziert und zusammen mit nicht verkokender Kohle und Flussmitteln in den Schmelzreduktionsofen eingebracht. In den Schmelzreduktionsofen wird Sauerstoff eingeblasen.

Die zwei Stufen des DIOS-Prozesses bestehen aus (i) der Vorreduktion von Eisenerz im Vorreduktionsofen (PRF) und (ii) der Endreduktion und dem Schmelzen im Schmelzreduktionsofen (SRF). Die Vorreduktion des Erzes erfolgt in zwei Schritten unter Nutzung des Abgases der SRF. Jeder der Schritte verwendet einen Wirbelschichtreaktor, der als vertikaler Ofen ausgelegt ist.

Die Entwicklung des DIOS-Verfahrens begann 1988 in Japan als gemeinsames Forschungsprojekt von acht eisenverarbeitenden Unternehmen, die vor 1988 einzeln das Schmelzreduktionsverfahren untersucht hatten. Dieses Projekt wurde vom MITI, dem japanischen Ministerium für internationalen Handel und Industrie, gefördert. Japanische Unternehmen und die Japan Iron and Steel Federation (JISF) haben die Entwicklung des Verfahrens im Zeitraum von 1988 bis 1996 aktiv unterstützt.

Die für den Bau der Pilotanlage erforderliche Kerntechnologiestudie wurde im Zeitraum 1988 bis 1990 durchgeführt. Während dieser Zeit wurden Kerntechnologien entwickelt. Diese Kerntechnologien umfassen (i) eine Erhöhung des thermischen Wirkungsgrads eines SRF, (ii) die Technologie, die mit einem PRF integriert werden soll, (iii) die Technologie für den flüssigen Schlackenaustrag und (iv) die Aufskalierung des SRF. Eine auf dem Verfahrenskonzept basierende Pilotanlage mit einer Kapazität von 500 Tonnen pro Tag wurde 1993 in den Keihin-Werken der NKK Corporation (jetzt Teil der JFE-Holding) gebaut und in Betrieb genommen. Für den Pilotanlagentest war das verwendete SRF ein modifizierter 250-t-Basis-Sauerstoffofen.

Die Technikumsversuche wurden im Zeitraum 1993 bis 1995 durchgeführt. Die Möglichkeit der direkten Nutzung von Eisenerzstaub, körnigem Erz und Kohle wurde während der Technikumsversuche bestätigt. Während des zweijährigen Tests wurden jedoch viele wertvolle Erfahrungen gesammelt, die meisten davon positiv und einige negativ. Die negativen Erfahrungen, die während der Pilotanlagentests gemacht wurden, waren wie folgt.

- Es gab ein niedriges Vorreduktionsniveau, normalerweise unter 30 %. Dies brachte SRF unter starken Druck.

- Die Bewegung des Eisenerzes in der Wirbelschicht war nicht glatt und es wurde ein Klebeproblem in der Wirbelschicht der PRF beobachtet.

Während der Technikumsversuche wurden die notwendigen Gerätespezifikationen ermittelt. Mit verschiedenen Rohstoffen wurden die Anlagen und Betriebsvorgaben zur Erzielung eines hohen thermischen Wirkungsgrades als Alternative zum Hochofen ermittelt. Auch die Technologie zur Wasserkühlung des Ofenkörpers wurde etabliert. Es wurden ein Konzeptentwurf und eine wirtschaftliche Bewertung (Machbarkeitsstudie) für gewerbliche Einrichtungen durchgeführt. Die Bedingungen der Anlagen und des Betriebs zum Nachweis der Überlegenheit gegenüber dem Hochofen, wie die Ergebnisse der Untersuchung zeigen, wurden geklärt.

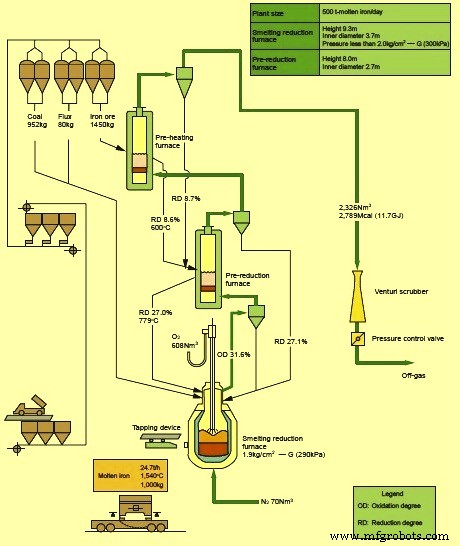

Basierend auf den Daten des Pilotflugzeugs wurde in Japan eine Machbarkeitsstudie zusammen mit den Leistungsparametern für eine kommerzielle Anlage mit 6000 Tonnen pro Tag (Jahreskapazität 2 Millionen Tonnen) durchgeführt. Das Flussdiagramm für diese Anlage ist in Abb. 1 dargestellt. Im Vergleich mit der Roheisenproduktion von 2 Millionen Tonnen durch das Hochofenverfahren wurde festgestellt, dass (i) die Investitionskosten um 35 % gesenkt werden, (ii) die Roheisenproduktionskosten gesenkt werden um 19 %, (iii) der Kohleverbrauch liegt im Bereich von 730 kg/tSM bis 750 kg/tSM (Tonne Roheisen), was dem Hochofenprozess entspricht, (iv) der Nettoenergieverbrauch wird um 3 verringert % auf 4 % und (v) die CO2-Emissionen bei der Eisenherstellung um 4 % bis 5 % gesenkt werden.

Abb. 1 Flussdiagramm einer DIOS-Anlage mit 6000 Tonnen pro Tag

Prozessbeschreibung

Das DIOS-Verfahren hat die Eigenschaften, dass (i) Eisenerz und Feinkohle direkt verwendet werden können, (ii) kein Koks erforderlich ist und daher keine Beschränkung hinsichtlich der Art der im Verfahren verwendeten Kohle besteht, (iii) das Verfahren verwendet werden kann leicht angehalten und neu gestartet werden und daher eine gute Flexibilität und (iv) die Intensität des Badrührens kann für einen höheren Nachverbrennungsgrad und für eine bessere Wärmeübertragungseffizienz optimiert werden.

Feines Eisenerz (Körnung 0-8 mm) ohne Sinterung wird im ersten Schritt der Vorreduktion auf ca. 500 °C vorgewärmt und im ersten von zwei hintereinander geschalteten Wirbelschichtreaktoren um ca. 5 % reduziert und weiter vorreduziert auf etwa 15 % bis 25 % im zweiten Reaktor. Für diese Vorreduktion wird gereinigtes Abgas aus dem SRF verwendet. Die Temperatur des Eisenerzes erreicht im zweiten Schritt der Vorreduktion etwa 800 Grad C. Das vorreduzierte Erz wird zum endgültigen Reduzieren und Schmelzen in die SRF überführt.

Der größte Teil der für den Prozess benötigten Nichtkokskohle (Größe kleiner als 25 mm) wird durch Schwerkraft in die SRF eingebracht. Sauerstoff wird von oben in den SRF zur Verbrennung von Primärkohle sowie zur Nachverbrennung eingeblasen. Die Sauerstofflanze ist so ausgelegt, dass sie gleichzeitig sowohl Sauerstoff mit hoher Geschwindigkeit für die Kohlenstoffoxidation (harter Schlag) als auch Sauerstoff mit niedrigerer Geschwindigkeit für die Nachverbrennung im Freibord (weicher Schlag) bereitstellt. Das erzeugte Kohlenmonoxid (CO) wird zur Vorreduktion des Eisenerzes in der PRF verwendet. Die Temperatur in der SRF beträgt etwa 1500 Grad C. Stickstoff wird zum Rühren des Bades in den Boden der SRF geblasen.

Die Reduktion von geschmolzenen Eisenoxiden in SRF wird durch die verkohlte Kohle gefördert, die Holzkohle ist und Kohlenstoff in Eisen enthält. Innerhalb des SRF gibt es drei Materialschichten. Diese Schichten sind (i) eine obere Schicht, die aus einer Mischung aus Kohle und teilweise reduziertem Erz besteht, (ii) eine mittlere Schicht, die aus geschmolzener Schlacke besteht, die Kohlenkohle und geschmolzenes Erz enthält, und (iii) eine untere Schicht, die aus heißem Metall besteht. Staub, der aus den Abgasen des SRF entfernt wurde, und die Feinstoffe, die aus den Gasen entfernt wurden, die die Wirbelschichtreaktoren (beide PRFs) verlassen, werden wieder in den SRF injiziert. Zusätzlich wird eine kleine Menge Feinkohle in der Größenordnung von 50 kg pro Tonne Roheisenproduktion in das Abgas von SRF eingespritzt, um das Abgas zu kühlen. Der Kohlenstoff dieser Kohle reagiert mit dem CO2 des Abgases zu CO, während die Dissoziation der flüchtigen Bestandteile der Kohle CO und H2 liefert. Diese zusätzliche Menge an CO und H2 hilft bei der Vorreduktion von Erz in PRF.

Ziel des Verfahrens ist eine Nachverbrennung von etwa 40 % und eine Vorreduktion von etwa 20 % bis 30 %. Unter diesen Bedingungen wird je nach Art der nicht verkokenden Kohle mit einem Kohleverbrauch von ca. 700 kg/tSM bis 800 kg/tSM gerechnet. Normalerweise ist der Kohleverbrauch bei Kohlen mit hohen flüchtigen Bestandteilen höher.

Das DIOS-Verfahren arbeitet mit einem Druck von 1 kg/cm² bis 2 kg/cm² und verwendet eine Beschickung von Kohle und Erz von oben. Es verwendet eine obere Lanze für die Sauerstoffinjektion und verfügt über ein Wirbelschichtsystem für die Eisenerzvorreduktion. Im EBS erfolgt der größte Teil der Reduktion in einer schaumigen Schlackenschicht. Der Heizwert von Exportgas liegt bei etwa 1000 -1100 kcal/N cum. Dieses Gas kann zur Stromerzeugung verwendet werden.

Damit der DIOS-Prozess erfolgreich ist, müssen sechs Grundelemente des Prozesses kontrolliert werden. Außerdem besteht die Notwendigkeit, die Wechselwirkung zwischen diesen sechs Elementen zu kontrollieren. Diese sechs grundlegenden Elemente des DIOS-Prozesses sind unten aufgeführt.

- Vorabsenkungsgrad – Je höher der Vorabsenkungsgrad, desto geringer die Belastung des SRF.

- Nachverbrennungsverhältnis – Das Nachverbrennungsverhältnis bestimmt den Grad der Nachverbrennung der sich entwickelnden Gase in SRF. Es dient zur Bewertung des Wärmeerzeugungspotentials des SRF und bedeutet auch das Reduktionspotential des Abgases in der Stufe der Vorreduktion. Praktisch wird sie durch die Analyse des Abgases bestimmt. Wenn das Nachverbrennungsverhältnis hoch ist, enthält das aus dem SRF kommende Abgas mehr CO2 und H2O, wodurch sein Potenzial als Reduktionsgas verringert wird. Es wird beobachtet, dass mit etwa 50 % Nachverbrennung und einem Vorreduktionsgrad von 25 % bis 30 % eine gute EBS-Effizienz erreicht werden kann. Der hohe Wert der Nachverbrennung führt zu einer stärkeren Nutzung des Brennwertes von CO und H2 im Schmelzreaktor selbst. Dadurch wird der Kohleverbrauch gesenkt.

- Reaktionskinetik – Aufgrund des Einblasens von Sauerstoff in die SRF ist die Zeit für den Abschluss des Prozesses ziemlich kurz und die Reaktionskinetik ist wichtig. Die Produktionsrate in SRF ist abhängig von der Reaktionskinetik.

- Wärmeübertragungseffizienz oder Energieeffizienz – Die Wärmeübertragungseffizienz ist definiert als das Verhältnis der effektiv zum Schmelzen genutzten Wärme zur gesamten im EBS erzeugten Wärme. Für eine bessere Brennstoffeffizienz ist es notwendig, dass die bei der Nachverbrennung erzeugte Wärme effektiv auf Schlacke und heißes Metall übertragen wird, um dort stattfindende endotherme Reaktionen aufrechtzuerhalten und auch den Wärmeverlusten entgegenzuwirken.

- Produktionskosten – Damit das Verfahren wettbewerbsfähig ist, müssen die Produktionskosten so kontrolliert werden, dass sie niedriger sind als die Produktionskosten von Roheisen, das im Hochofenverfahren hergestellt wird.

- Umweltaspekte – Emissionen aus dem Prozess sind so zu kontrollieren, dass er Vorteile gegenüber der Hochofenroute bietet.

Prozessparameter und spezifische Verbräuche

Typische Werte für die Prozessparameter und den spezifischen Verbrauch sind in Tab 1 angegeben.

| Tab 1 Typische Werte für Prozessparameter und spezifischen Verbrauch | |||

| Sl. Nr. | Parameter | Einheit | Wert |

| 1 | Typische Analyse von Nichtkokskohle | ||

| Flüchtige Materie | % | <40 | |

| Festkohle | % | 60-88 | |

| Feuchtigkeit | % | 4-6 | |

| Asche | % | 8-12 | |

| Schwefel | % | <0.6 | |

| Partikelgröße | % | <30 | |

| 2 | Vorreduktion von Erz | % | 20-30 |

| 3 | Sauerstoffverbrauch | N cum/tHM | Rund 500 |

| 4 | Kohleverbrauch | kg/tSM | 700–800 |

| 5 | Stromverbrauch | kWh/tHM | Ungefähr 75 |

| 6 | Niedrigdruckdampfverbrauch | kg/tSM | Rund 80 |

| 7 | Abgas | ||

| Menge | N cum/tHM | Um 1800 | |

| Brennwert | kcal/N cum | 1000-1100 | |

| 8 | Energieabgabe | M cal/tHM | Um 1850 |

| 9 | Niederdruckdampferzeugung | kg/tSM | Rund 700 |

| 10 | Stromerzeugung | kWh/tHM | Ungefähr 30 |

| 11 | Typische Abgaszusammensetzung | ||

| H2 | % | 15 | |

| CO | % | 30 | |

| CO2 | % | 20 | |

| N2 | % | 15 | |

| H2O | % | 20 | |

Die typische Qualität des durch das DIOS-Verfahren hergestellten Roheisens besteht aus C – etwa 3,5 %, Si – weniger als 0,05 %, S – weniger als 0,05 % und P – 0,10 %. Sowohl das Roheisen als auch die Schlacke werden durch ein Abstichloch abgestochen.

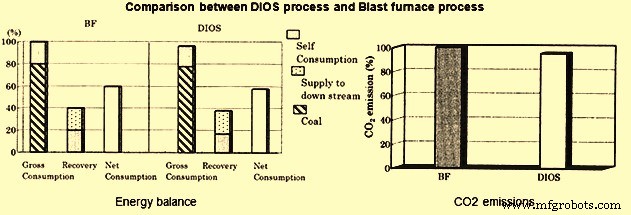

Der Vergleich des DIOS-Prozesses und des BF-Prozesses in Bezug auf Energiebilanz und CO2-Emissionen ist in Abb. 2 dargestellt.

Abb. 2 Vergleich zwischen DIOS-Prozess und BF-Prozess

Vorteile und Grenzen des Verfahrens

DIOS hat die folgenden Vorteile.

- Es nutzt preiswerte Rohstoffe und Brennstoffe (Kokskohle, Hausstaub usw.).

- Das Verfahren eliminiert die Notwendigkeit einer Sinteranlage und einer Koksofenanlage.

- Niedrige Betriebskosten.

- Geringer direkter Stromverbrauch.

- Es hat einen geringeren Nettoenergieverbrauch.

- Es ist flexibel in Bezug auf die Verwendung von Rohstoffen und Schwankungen in der Produktionsrate sowie in Bezug auf das Stoppen und Starten der Anlage.

- Es ist kompakt und erfordert nur geringe zusätzliche Investitionen.

- Die Investitionskosten werden auf etwa 65 % der äquivalenten Roheisenproduktion im Hochofenverfahren geschätzt.

- Es ist stabil und liefert qualitativ hochwertiges Roheisen.

- Es trägt zur effektiven Nutzung von Kohleenergie bei.

- Einfache Koproduktion von Energie (Co-Generation) ist machbar.

- Es hat eine geringe Umweltbelastung (wenig SOx, NOx, CO2, Staubentwicklung, keine Koksofengaslecks).

Der DIOS-Prozess hat die folgenden Einschränkungen.

- Die Zapftemperatur ist hoch. Sie liegt im Bereich von 1750 °C bis 1800 °C.

- Der feuerfeste Verschleiß ist aufgrund der hohen Temperaturen hoch. Aus diesem Grund gibt es einen hohen Feuerfestverbrauch und eine lange Prozessstillstandszeit, die für das Relining benötigt wird.

- Aufgrund der Verwendung von drei Reaktoren (zwei PRFs und eine SRF) im Prozess sind die Prozesssteuerungen etwas komplex.

- Da das Vorreduktionsniveau niedrig ist (weniger als 30 %), ist die Belastung des SRF hoch, wodurch der Betrieb des SRF sehr kritisch für den Erfolg des Prozesses wird.

- Es mangelt an Erfahrung im Betrieb einer Scale-up-Anlage, da keine Investitionen in die Scale-up-Anlage getätigt werden.

Herstellungsprozess

- Der Sinterprozess von Eisenerzfeinstoffen

- Finex-Verfahren zur Herstellung von flüssigem Eisen

- HIsmelt-Prozess der Eisenherstellung

- HIsarna-Prozess für die Eisenherstellung

- FASTMET und FASTMELT Prozesse der Eisenherstellung

- CONARC-Prozess für die Stahlerzeugung

- Aufbereitung von Eisenerzen

- Walzprozess für Stahl

- Eisenerzpellets und Pelletisierungsprozess

- Verständnis des Eisenerzschmelzprozesses