Herstellung von Ferro-Chrom

Herstellung von Ferrochrom

Ferrochrom (Fe-Cr) ist eine Legierung aus Eisen (Fe) und Chrom (Cr), die hauptsächlich zur Herstellung von Edelstahl verwendet wird. Das Mischungsverhältnis der beiden Metalle (Fe und Cr) kann variieren, wobei der Cr-Anteil zwischen 50 % und 70 % liegen kann.

Fe-Cr wird häufig nach dem Verhältnis von Cr zu enthaltenem Kohlenstoff (C) klassifiziert. Die überwiegende Mehrheit des produzierten Fe-Cr ist das „Chargenchrom“. Es hat ein niedrigeres Cr-zu-C-Verhältnis und wird am häufigsten für die Verwendung in der Edelstahlproduktion hergestellt. Die zweitgrößte produzierte Fe-Cr-Ferrolegierung ist die kohlenstoffreiche Fe-Cr (HC Fe-Cr), die einen höheren Cr-Gehalt aufweist und aus höherwertigem Chromit-Erz hergestellt wird. Andere Fe-Cr-Qualitäten sind „Fe-Cr mit mittlerem Kohlenstoffgehalt“ (MC Fe-Cr) und „Fe-C mit niedrigem Kohlenstoffgehalt“ (LC Fe-Cr). MC Fe-Cr ist auch als Zwischenkohlenstoff Fe-Cr bekannt und kann bis zu 4 % Kohlenstoff enthalten. LC Fe-Cr hat typischerweise einen Cr-Gehalt von mindestens 60 % mit einem C-Gehalt von 0,03 % bis 0,15 %. Der C-Gehalt in LC Fe-Cr kann jedoch bis zu 1 % betragen.

Ferrochrom (Fe-Cr)-Legierungen sind für die Herstellung von Edelstahl und Spezialstählen unerlässlich, die weit verbreitet und von hoher Qualität sind und sich typischerweise durch eine hohe Korrosionsbeständigkeit und eine geringe Neigung zur Magnetisierung auszeichnen. Der Verarbeitungszyklus von Fe-Cr beinhaltet die chemische Reduktion des Chromiterzes.

Schmelzen von HC Fe-Cr Ferro-Legierung

HC Fe-Cr und Chargenchrom werden normalerweise durch das herkömmliche Schmelzverfahren unter Verwendung von carbothermischer Reduktion von Chromiterz (bestehend aus Oxiden von Cr und Fe) unter Verwendung eines elektrischen Tauchlichtbogenofens (SAF) oder eines DC (Gleichstrom) offenen Lichtbogens hergestellt Ofen.

Bei SAF wird die Energie zum Ofen überwiegend in einem Widerstandsheizmodus zugeführt. Die Hauptmerkmale dieses Modus sind der spezifische elektrische Widerstand der Schlacke und die Liquidustemperatur der Schlacke, die streng ausgewählt sind, um den Prozess komfortabel zu betreiben. Diese beiden Parameter erlegen dem Schmelzprozess auch einige Einschränkungen hinsichtlich der Betriebstemperatur auf.

SAF, die zum Schmelzen von Chromiterz verwendet werden, sind von zwei Arten, nämlich (i) geschlossener Art und (ii) offener Art. Ein Ofen vom geschlossenen Typ bietet die Möglichkeit, das an Kohlenmonoxid (CO) reiche Abgas zum Vorwärmen und zur teilweisen Vorreduzierung der Beschickung zu sammeln. Vorwärmung und teilweise Vorentlastung führen zu einer deutlichen Reduzierung des elektrischen Energieverbrauchs. Der Betrieb eines geschlossenen Ofens erfordert jedoch mehr Sorgfalt bei der Möllervorbereitung für eine reibungslose Produktion.

Der DC-Lichtbogenofen verwendet eine einzelne, zentrale hohle Graphitelektrode als Kathode mit einem elektrisch leitenden feuerfesten Ofenherd als Anode. Der Ofen arbeitet mit einem offenen Bad, so dass es kein Problem mit Abraum gibt, und die Chromiterz-Feinstoffe werden zusammen mit Kohle und Flussmitteln direkt durch die Hohlelektrode in das Bad eingeführt. Der Ofen hat eine geschlossene Oberseite. Einige der Merkmale des Gleichstrom-Lichtbogenofenbetriebs sind (i) die Verwendung von Feinerzen ohne Agglomeration, (ii) die Verwendung billigerer Reduktionsmittel und daher eine größere Auswahl an Reduktionsmitteln, (iii) höhere Rückgewinnung von Cr, (iv) absichtliche Änderungen in die Chargenzusammensetzung spiegeln sich schnell in der Schlacke oder Ferrolegierung wider, und (v) der Betrieb mit geschlossener Oberseite ermöglicht die Nutzung der Ofenabgasenergie.

Die Energie zu einem Gleichstromofen mit offenem Lichtbogen wird hauptsächlich in einem Lichtbogenmodus zugeführt. Diese Energie ist weitgehend unabhängig von der Schlackenchemie. Dadurch bietet es mehr Freiheit bei der Auswahl der Schlackenzusammensetzung und der Prozesstemperatur. Diese Freiheit hat dem DC-Offenlichtbogenofen eine größere Fähigkeit verliehen, die Reduktion von Siliciumdioxid (SiO2) durch die Schlackenchemie genauer zu steuern. Ein relativ großer Bereich von Prozesstemperaturen kann im DC Open-Arc im Vergleich zu SAF erreicht werden. Daher können im DC-Offenlichtbogenofen Subliquidus- und überhitzte Schlacken im Schmelzprozess erzeugt werden. Überhitzte Schlacke verbessert bis zu einem gewissen Grad die Kinetik chemischer Reaktionen und die Schlacke-Metall-Trennung, während subliquidus Schlacke sich günstig auf die Ofenauskleidung auswirkt. Obwohl eine Änderung der Schlackenchemie möglich ist, wird dies im Allgemeinen durch die Wirtschaftlichkeit des Verfahrens eingeschränkt.

Die Umwandlung von Chromiterz in Fe-Cr wird durch SAF-Schmelzen dominiert, bei der die Elektroden in der Last aus klumpigem Material vergraben sind, das aus Chromiterz, kohlenstoffhaltigen Reduktionsmitteln, überwiegend Koks und Flussmitteln besteht, um die richtige Schlackenzusammensetzung zu bilden. Der elektrische Strom ist 3-Phasen-Wechselstrom (AC) und der Ofen hat drei gleichmäßig beabstandete selbstbackende Graphitelektroden in einem zylindrischen, mit feuerfestem Material ausgekleideten Behälter mit einem Bodenabstichloch. Zu den Merkmalen der SAF zum Schmelzen von Chromiterz gehören (i) relativ leicht zu kontrollieren, vorausgesetzt, die Ladung ist gut sortiert, um eine durchlässige Deckschicht aufrechtzuerhalten, die ein leichtes Entweichen der erzeugten Gase ermöglicht, (ii) selbstregulierend, wobei die Leistungsaufnahme die Verbrauchsrate bestimmt Ladung (Abraum) und (iii) etwas Vorwärmung und Vorreduzierung des Abraums durch die heißen aufsteigenden Gase. SAF kann offen, halbgeschlossen oder geschlossen sein mit entsprechend besserem thermischen Wirkungsgrad und der Fähigkeit, die Energie in den Abgasen aus dem Ofen mit geschlossener Oberseite zu nutzen.

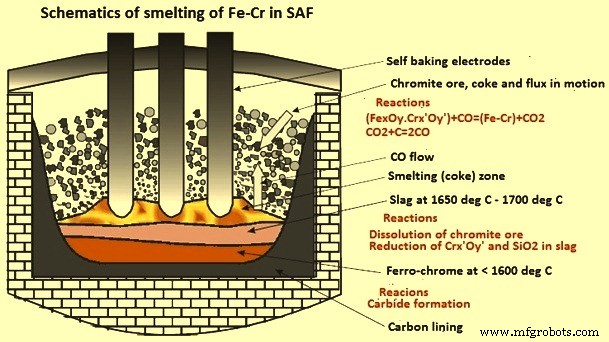

Das Schmelzen von Fe-Cr (Bild 1) ist ein energieintensiver Prozess. Die Energie wird über selbstbackende Kohlenstoffelektroden an den Prozess übertragen. Die Elektroden sind seitlich von dem stückigen Möller bedeckt, der einen höheren spezifischen elektrischen Widerstand hat als das Schmelzbad unter den Elektrodenspitzen. Somit ist sichergestellt, dass der elektrische Strom zur heißen Reaktionszone fließt. Der Energieverbrauch ist relativ hoch, und für HC Fe-Cr variiert der elektrische Energieverbrauch zwischen 2000 kWh/Tonne Fe-Cr mit Vorreduktion bis 4000 kWh/Tonne Fe-Cr ohne Vorreduktion und Beschickungsvorwärmung. Aufgrund der Komplexität der Beschickungsstruktur und der elektrisch-thermisch-chemischen Wechselwirkungen bestehen im Ofen große Temperaturgradienten von einigen Hundert an der Oberfläche des Beschickungsguts bis weit über 2000 °C um die Elektrodenspitzen herum. Dies führt zu unterschiedlichen Zonen im Ofen und unterschiedlichen Reduktionsmechanismen.

Abb. 1 Schematische Darstellung des Fe-Cr-Schmelzens in SAF

Abb. 1 Schematische Darstellung des Fe-Cr-Schmelzens in SAF

Im Hochofen erfährt ein einzelnes Chromitpellet oder stückiges Erz eine Umgebung mit steigender Temperatur, während die Charge absinkt, und wird durch das aufsteigende CO-Gas reduziert und durch kontaktierte Kokspartikel befördert. Es ist offensichtlich, dass das Temperaturprofil im SAF einen großen Einfluss auf die Reduktionsrate und die Produktionseffizienz hat. Aufgrund der Empfindlichkeit der Elektrodensteuerung gegenüber der Verteilung der Ofentemperatur ist die Temperaturverteilung innerhalb der Beschickung und verschiedener Reaktionszonen normalerweise nicht symmetrisch verteilt. Diese ungleichmäßige Temperaturverteilung verursacht Schwierigkeiten bei der Ofensteuerung, Produktqualität und Ofeneffizienz.

Zonen in einem SAF

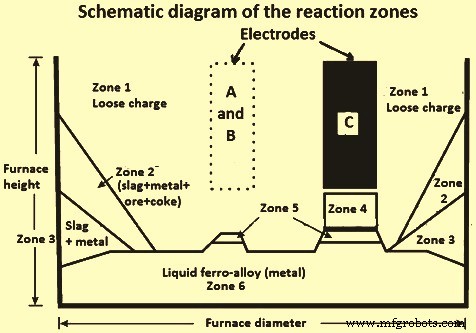

Aus Untersuchungen von ausgegrabenen abgeschreckten SAFs und Übersichten über die Technologie und die Verfahrensschritte können sechs Nummern der idealisierten Reaktionszonen identifiziert werden. Die genauen Positionen dieser Zonen können jedoch je nach Ofendesign und Betriebspraxis variieren. Die Zonen müssen nicht notwendigerweise einer einfachen Schichtstruktur folgen. Schematische Darstellung der Reaktionszonen im Elektroreduktionsofen für die Fe-Cr-Produktion ist in Abb. 2 dargestellt.

Abb. 2 Schematische Darstellung der Reaktionszonen im Elektroreduktionsofen für die Fe-Cr-Herstellung

Die erste Zone (Zone 1) ist die obere Ofenzone. Diese Zone weist lose Ladung auf, die sich von der Oberseite der Ladungsschicht nach unten bis in die Nähe der Spitze der Elektrode erstreckt. Die Aktivitäten, die in dieser Zone stattfinden, sind (i) Vorwärmen der Charge (ii) Zersetzung (Kalzinierung) von Flussmitteln, z. Kalkstein, Dolomit usw., (iii) Vergasung von kohlenstoffhaltigem Material aufgrund der Reaktion mit Luft und Kohlendioxid (CO2) und (iv) gasförmige Reduktion von Chromiterz und teilweise Metallisierung von Fe- und Cr-Oxiden. Tatsächlich weist das meiste Volumen in der SAF die lose gesinterte Belastung auf. Die durchschnittliche Verweilzeit in dieser Zone wurde auf 24 Stunden geschätzt, jedoch findet in dieser lockeren Chargenzone nur etwa 20 % Abbau der Charge statt und es bildet sich keine flüssige Schlacke. Das Beschickungsmaterial in dieser Zone sinkt normalerweise in einer V-förmigen Verteilung ab, und die Sinkgeschwindigkeit erreicht ein Maximum an Positionen zwischen den Ofenwänden und den Elektroden und zwischen den Elektroden selbst. Daten zu den Temperaturprofilen und Gasüberdrücken in dieser Zone zeigen, dass die 1600°C-Isotherme nur nahe den Elektrodenspitzen erreicht wird und dass oberhalb von 1400°C der Gasdruck schnell ansteigt, wobei die spätere Temperatur dem Einsetzen von Schlacke entspricht Bildung.

Zone 2 bis Zone 6 existiert im unteren Teil des Ofens. Die Aktivitäten, die im unteren Teil des Ofens stattfinden, sind (i) Schlackenbildung, (ii) Auflösung von Chromiterz in der Schlacke, (iii) Reduktion von Metall aus der Schlackenphase und Metalllegierungsbildung und (iv) Trennung der Legierung und der Schlacke.

Zone 2 besteht aus Seitenwandschlacke, Metall, Erz und Koks. Er hat Reihen aus starren, teilweise geschmolzenen und teilweise reduzierten Materialien, die neben den Ofenwänden gebildet werden. Diese Bänke sind am weitesten von den Elektroden entfernt am dicksten.

Zone 3 besteht aus Seitenwandschlacke und Metall. Es ist das Material unterhalb von Zone 2 und enthält Gemische aus Schlacke und Metall.

Zone 4 ist die unter den Elektroden. Das unmittelbar unter den Elektrodenspitzen vorhandene Material weist einige Unsicherheiten auf. Die Zone unter einer der Elektroden verbindet sich im Allgemeinen nicht mit den ähnlichen Zonen unter den anderen beiden Elektroden. Das Vorhandensein eines Hohlraums kann auf die Kontraktion des Betts während des Abkühlens des Ofens zurückzuführen sein. Es besteht auch die Möglichkeit von Schlacke und Koks unter den Elektroden. Die andere Möglichkeit kann das Vorhandensein eines Koksbetts sein, das eine Mischung aus geschmolzenen Gangmineralien, Flussmitteln und Magnesia (MgO) und Aluminiumoxid (Al2O3) enthält, die während der Reduktion aus dem Chromiterz freigesetzt werden. Durch die Bildung teilerstarrter Einsatzstoffe um die Elektroden (Zonen 2 und 3) ist die aktive Schlackenreduktionszone in ihrer Größe eingeschränkt. Die Verweilzeit in der Hochtemperatur-Schmelzzone, hier definiert als das Koksbett (Zone 4), ist relativ kurz, möglicherweise in der Größenordnung von 30 Minuten bis 40 Minuten.

Zone 5 ist der Bereich, in dem ein großer Bereich von nicht geschmolzenem, teilweise reagiertem, klumpigem Erz zwischen der Schlacke und dem Metall vorhanden ist.

Zone 6 ist der Bereich der Bildung einer ausgeprägten flüssigen Fe-Cr-Legierungsschicht am Boden des Ofens.

Prozessreaktionen

Nach Erreichen der Zone unterhalb der Elektrodenspitzen (Zone 4) sind alle Oxide aufgeschmolzen und die carbothermische Reduktion kann mit den festen Kokspartikeln nach der Gleichung Cr2O3 + 3C =2Cr + 3 CO erfolgen. Die restlichen Oxide wie z SiO2, Al2O3, CaO und MgO gehen in die Schlacke über. Diese Schlacke bildet eine flüssige Schicht auf dem flüssigen Fe-Cr. Tröpfchen aus flüssigem Fe-Cr steigen durch diese Schlackenschicht und sammeln sich am Boden des Ofens.

Während der Herstellung von Fe-Cr durch carbothermische Reduktion neigt metallisches Cr, das gebildet wird, dazu, weiter mit dem verfügbaren C zu reagieren, um Cr-Karbide (Cr3C2, Cr7C3 und Cr23C6) zu bilden. In ähnlicher Weise reagiert metallisches Fe mit dem verfügbaren C, um Fe-Carbide (Fe3C und Fe2C) zu bilden. Das Vorhandensein dieser Karbide erhöht den Gesamt-C-Gehalt der Fe-Cr-Ferrolegierung über die angegebenen Grenzen hinaus, da der theoretische C-Gehalt dieser Karbide im Bereich von 5,5 % bis 13,3 % liegt. Das Folgende sind die vereinfachten Reaktionen, die während des Prozesses stattfinden.

Cr2O3 (l) + 3 C =2 Cr (l) + 3 CO (g)

3 Cr2O3 (l) + 13 C =2 Cr3C2 + 9 CO (g)

2 Cr2O3 (l) + 7 C =Cr4C + 6 CO (g)

7 Cr2O3 (l) + 27 C =2 Cr7C3 + 21 CO (g)

23 Cr2O3 (l) + 81 C =2 Cr23C6 + 69 CO (g)

Fe2O3 (l) + 3 C =2 Fe (l) + 3 CO (g)

3 Fe2O3 (l) + 11 C =2 Fe3C + 9 CO (g)

Fe2O3 (l) + 4 C =Fe2C + 3 CO (g)

Die standardmäßigen freien Gibbs-Energien für die Bildung dieser Karbide (durch Reaktion zwischen in der Schlacke gelöstem Cr2O3 und festem, nicht umgesetztem C) wurden von mehreren Forschern untersucht. Diese Studien zeigen, dass die freien Gibbs-Energiewerte für die Bildung von Fe3C niedriger sind als die für die Bildung von metallischem Fe für den gesamten untersuchten Temperaturbereich (1500 °C bis 2000 °C). Die Thermodynamik begünstigt daher die Bildung von Fe3C.

In ähnlicher Weise ist die Gibbs-Reaktionsenergie für die Bildung von Cr3C2 für den größten Teil des Temperaturbereichs (bis etwa 1920 °C) niedriger als die von metallischem Cr. Cr7C3 und Cr4C können sich auch bei Temperaturen von 1650 °C bzw. 1550 °C bilden. Daher bilden sich beim Reduktionsprozess von Chromit-Erzen mehrere Karbide bevorzugt gegenüber dem metallischen Cr und Fe.

Als Ergebnis kann LC Fe-Cr nicht direkt durch carbothermische Reduktion des Chromit-Erzes hergestellt werden. Die Produkte aus der carbothermischen Reduktion sind daher HC Fe-Cr oder Charge Chrom, je nach dem Cr zu Fe-Verhältnis im Chromiterz.

Die Kokspartikel (Menge und Größe) haben einen großen Einfluss auf den elektrischen Widerstand in der Reaktionszone und in der Möllersäule. Daher hat der Koks eine Doppelfunktion, für die Schmelzreaktion und für die Umwandlung von elektrischer Energie in thermische Energie. Es trägt auch dazu bei, die Möller für das aufsteigende CO-Gas durchlässig zu halten.

Die Bildung von Karbiden bei der carbothermischen Reduktion von Fe-Cr beginnt bereits bei niedrigen Temperaturen. Schlackentemperaturen von bis zu 1650 °C führen immer zu C-Gehalten von 7 % bis 8 % im Fe-Cr. Nur wenn der MgO-Gehalt des Erzes hoch ist und die Schlackentemperaturen 1700 °C überschreiten, liegt der C-Gehalt im Bereich von 4 % bis 6 %. Niedrigere C-Werte können in der SAF nicht erreicht werden und es ist ein zweiter Prozessschritt erforderlich.

Rohstoffe

Die Art und Kombination der Einsatzstoffe (Erze, Reduktionsmittel und die Flussmittel), die zum Erschmelzen des Fe-Cr verwendet werden, beeinflussen den Ofenbetrieb und beeinflussen letztendlich den Stromverbrauch. Die während des Prozesses anfallende Schlackenmenge hängt stark von der Qualität der Einsatzstoffe ab, die für den Produktionsprozess verwendet werden. Der Verbrauch an elektrischer Energie wird durch das Schlackenvolumen beeinflusst. Je höher das Volumen der Schlacke ist, desto höher ist der Bedarf an elektrischer Energie.

Die Ofenbeschickung besteht typischerweise aus Chromiterz (stückiges Erz, Pellets und Briketts), Reduktionsmitteln (Anthrazit, Holzkohle, Koks und Kohle) und Flussmitteln (Quarzit, Dolomit und Kalk). Chromiterzpartikel haben nicht unbedingt eine einheitliche Zusammensetzung, da es Variationen zwischen Erzkörpern und sogar zwischen und innerhalb von Erzflözen gibt. Die Chromit-Erze gehören im Allgemeinen zur Kristallfamilie der Spinelle mit der allgemeinen Formel (Fe2+, Mg2+)O.(Al3+,Cr3+,Fe3+)2O3.

Durch sorgfältige Kontrolle des Größenbereichs und der Zusammensetzung der Beschickungsmaterialien können ideale Ofenbedingungen aufrechterhalten werden. Eine genaue Kontrolle der Rohstoffart und des Größenbereichs gewährleistet eine gute Durchlässigkeit innerhalb des Festbetts, während die Zusammensetzung die Schlackeneigenschaften beeinflusst. Es gibt jedoch eine Reihe von Chargenvorbehandlungen, die verwendet werden können, um die Stabilität und Produktivität des Ofens zu verbessern.

Die Agglomerationsverfahren, die allgemein für Chromit-Erze verwendet werden, umfassen (i) Sintern, (ii) Pelletieren und (iii) Brikettieren. Auch die Effizienz des Verfahrens zur Herstellung von Fe-Cr hängt von der Art und Vorkonditionierung der Ausgangsmaterialien ab, nämlich (i) Vorwärmung und (ii) Vorreduktion.

Bei bröckeligen Chromit-Erzen ist es erforderlich, diese, gegebenenfalls nach weiterer Vermahlung, mit Bindemittel, Reduktionsmittel und Flussmitteln zu pelletieren und durch einen Drehrohrofen zu führen, wo sie gehärtet (gesintert), vorgewärmt und auf a vorreduziert werden Grad vor der Belastung der SAF.

Die Beschickung des Ofens mit Chromiterz liegt hauptsächlich in Form von Stückerz und/oder Pellets vor. Beim Stückerz besteht das Material aus Chromitpartikeln, die von erstarrtem Wirtsgestein umgeben sind. Pellets werden normalerweise aus den Konzentraten des Chromit-Erzes hergestellt, das agglomeriert und vorbehandelt wurde, um kugelförmige Teilchen zu bilden. Die Korngröße und Mikrostrukturen der Chromiterze variieren von dichten, abgerundeten Körnern im Klumpen bis hin zu stark zerbrochenen nadelförmigen Körnern im Falle der Pellets. Die Partikelgrößenbereiche von Klumpen, Pellets und Koks werden kontrolliert, um die Bettdurchlässigkeit zu maximieren.

Ein weiteres Verfahren zur Behandlung von Erzfeinstoffen ist die Ofenvorreduktion, bei der nicht agglomerierte Chromitfeinstoffe und kostengünstige Kohle mit Flussmitteln als Beschickung für den Ofen verwendet werden. Bei diesem Verfahren wird eine Selbstagglomeration des Feinguts nahe dem Ofenaustrag erreicht, wo die Charge in einer Hochtemperaturzone von etwa 1.500 °C pastös wird. Es werden sehr hohe Reduktionsgrade erreicht (80 % bis 90 %). Dadurch werden die nachgeschalteten Elektroöfen (SAF oder DC-Lichtbogen) entlastet, die dann im Wesentlichen zu einem Schmelzofen werden.

Ein neuerer Ansatz, der von mehreren Anlagen installiert wird, ist wiederum die Pelletierung. Es werden Pellets inklusive Koks hergestellt und diese auf einer Stahlbandsinteranlage gesintert und teilweise vorreduziert. Von dort werden die Pellets zu Vorwärmschachtöfen geliefert, die normalerweise über SAFs angeordnet sind und als Direktbeschickungsbunker arbeiten, wobei die Abgaswärme aus den Öfen genutzt wird. Stückerz, Koks und Flussmittel werden ebenfalls in die Futterbehälter geleitet.

Zusätzlich zu den oben genannten gibt es einige andere Ansätze zur Vorbereitung der Chromit-Erze zum Schmelzen. Dazu gehören Drehherdsintern und Vorzerkleinerung von Pellets sowie Fließbettvorwärmer für Chromit-Feinteile.

Produktionsprozess

Fe-Cr wird im Wesentlichen durch eine carbothermische Reduktion hergestellt, die bei hohen Temperaturen stattfindet. Chromiterz wird durch Kohle und Koks reduziert, um die Fe-Cr-Legierung zu bilden. Die Wärme für diese Reaktion kann aus verschiedenen Formen stammen, aber typischerweise aus dem elektrischen Lichtbogen , der zwischen den Spitzen der Elektroden im Boden des Ofens und dem Ofenherd gebildet wird. Dieser Lichtbogen erzeugt Temperaturen von etwa 2.800 Grad C. Beim Schmelzprozess wird viel Strom verbraucht.

Der Herstellungsprozess für Fe-Cr ist sehr intensiv mit elektrischer Energie, da die gesamte Wärme, die für die endothermen Reduktionsreaktionen und zum Erreichen des thermodynamischen Gleichgewichts im Ofen benötigt wird, nur durch elektrische Energie zugeführt wird. Daher ist elektrische Energie der wichtigste Input in diesem Prozess.

Der Abstich des Materials aus dem Ofen erfolgt intermittierend. Wenn sich im Herd des Ofens eine ausreichende Menge an Fe-Cr angesammelt hat, wird das Abstichloch aufgebohrt und ein Strom aus flüssiger Legierung und Schlacke strömt durch einen Trog in eine Kokille oder Pfanne. Das flüssige Fe-Cr erstarrt in großen Gussstücken, die zerkleinert, gesiebt und verpackt oder weiterverarbeitet werden.

Das Folgende sind die wichtigen Eigenschaften des Produktionsprozesses von Fe-Cr in einer SAF.

- Die Reduzierbarkeit von Chromiterz ist wichtig für die Prozesseffizienz. Sie wird durch seine Mineralogie (MgO/Al2O3-Verhältnis), die MgO-Gefügeform im Chromiterz, die Chromite-Korngröße, das Ausmaß der Kornverteilung im Erz und die Erzschmelztemperatur bestimmt. Das Erz muss Porosität aufweisen, da die Festkörperreduktion von Chromiterz wegen der Reaktion zwischen Gas und porösem Feststoff von Bedeutung ist. Außerdem muss das Erz eine ausreichende mechanische Festigkeit aufweisen, um Abrieb und Zerkleinerung zu widerstehen, um die Ofenreduktionszone zu erreichen. Eine hohe Schmelztemperatur des Erzes lässt bei guter Reduzierbarkeit im festen Zustand mehr Zeit für die Reduktion des Erzes, bevor es die Schmelzzone erreicht. Das bedeutet weniger Cr2O3-Verluste an die Schlacke.

- Die Cr-Gewinnung hängt hauptsächlich von der Reduzierbarkeit des Chromit-Erzes ab. Vom Eingangs-Cr in den Ofen, abgesehen von zurückgewonnenem Cr zur Ferrolegierung, ergibt sich der Rest hauptsächlich aus Schlacke und etwas aus Ofenstaub. Bei harten und dichten Erzen ist der Staubanteil gering, aber je nach Reduzierbarkeit und Größe des Erzes kann der Cr2O3-Gehalt der Schlacke ansteigen. Da die Reduktion von Chromiterz im festen Zustand signifikant ist, können Feinerze im Hochofen verwendet werden. Das feine Chromerz wird im festen Zustand vor dem Schmelzen sehr leicht reduziert, was zu einem Cr2O3-Gehalt in der Schlacke im Bereich von 1,5 % bis 4 % führt. Außerdem ist es wichtig, dass während des Abstichs eine vollständige Trennung von flüssiger Ferrolegierung und Schlacke erfolgt, so dass das flüssige Fe-Cr, das in die Schlacke übergeht, minimal ist, um die Cr-Rückgewinnung zu optimieren.

- Eine gute Reduzierbarkeit und insbesondere eine Festkörperreduktion helfen bei der Nutzung von mehr CO-Gas zur Reduktion von Chromiterz. Das Verhältnis von MgO/Al2O3 in der Schlacke von 2,1 entspricht dem niedrigsten Schmelzpunkt der Schlacke, was zu einem minimalen Energieverbrauch für den einzuschmelzenden Schlackenanteil führt. Aufgrund des Vorhandenseins von etwas Cr2O3 in der Schlacke und anderen Oxiden hat das MgO/Al2O3-Verhältnis jedoch den typischen Wert von 2,2. Dies führt auch zu einer geringeren Reduktion von SiO2 zu Si. Da die Reduktion von SiO2 zu Si sehr energieintensiv ist, ergibt sich auch aus diesem Grund eine gute Energieeinsparung.

- Die Reduktion bei niedrigeren Temperaturen mit einem hohen MgO/Al2O3-Verhältnis in der Schlacke führt zur Bildung einer höheren Menge an Karbiden mit hohem C-Gehalt. Das Vorhandensein von Cr-Karbiden wie Cr3C2 und Cr7C3 mit weniger Cr23C6 zeigt eine bessere Festkörperreduktion des Chromiterzes an. Das Cr/Fe-Verhältnis spielt auch eine Rolle bei der Bestimmung des C-Gehalts des Fe-Cr. Da Cr eine höhere Affinität zur Bildung von Carbiden als Fe hat, bedeutet ein höheres Cr/Fe-Verhältnis einen höheren C-Gehalt im Fe-Cr.

- Ein hohes Verhältnis von MgO/Al2O3 in der Schlacke und eine basische Schlacke hemmen die Reduktion von SiO2 zu Si. Für die Reduktion von SiO2 werden höhere Temperaturen benötigt. Cr2O3 und FeO werden im festen Zustand und bei niedrigeren Temperaturen reduziert, daher besteht für SiO2 nur eine sehr geringe Möglichkeit, reduziert zu werden. Auch hier ist ein niedriger Si-Gehalt das Ergebnis der Reduktion von Cr2O3 und FeO im festen Zustand und bei niedrigen Temperaturen.

- Normalerweise ist der Gehalt an Schwefel (S) und Phosphor (P) des Chromit-Erzes nicht hoch. Daher stammen S und P im Fe-Cr überwiegend aus den Reduktionsmitteln. Ein Koks mit einem S-Gehalt im Bereich von 0,6 % bis 1 % trägt zu dem Fe-Cr einen S-Gehalt von 0,014 % bis 0,025 % bei. Zur Entschwefelung sind basische Schlacken, eine reduzierende Atmosphäre und höhere Temperaturen gegenüber der Entphosphorung erforderlich. Diese Bedingungen sind vorhanden. Für die Entphosphorung sind basische Schlacken, niedrigere Temperaturen und eine oxidierende Atmosphäre erforderlich. Von all diesen ist nur ein grundlegender Schlackenzustand verfügbar. Eine Erhöhung des Si-Gehalts der Ferrolegierung weist auf eine reduzierende Atmosphäre hin. Obwohl der größte Teil des P in die Ferrolegierung gelangt, kann die hohe Basizität der Schlacke zu einer Verringerung des P-Gehalts führen.

- Die Zusammensetzung der Schlacke unter normalen Bedingungen hat keinen großen Einfluss auf den Cr2O3-Gehalt der Schlacke. Ein hoher Si-Gehalt in der Ferrolegierung kann in der Schlacke gelöstes Cr2O3 durch eine silicothermische Reaktion reduzieren und damit sinkt der Si-Gehalt von Fe-Cr, jedoch ist diese Reaktion nur bei hohen Si-Gehalten von Bedeutung. In diesem Zustand wird die Farbe der Schlacke heller.

Produktion von LC Fe-Cr

LC Fe-Cr wird normalerweise aus HC Fe-Cr oder Einsatzchrom hergestellt. Die Herstellung von LC Fe-Cr erfolgt normalerweise durch Zugabe von Chromiterz oder durch Einblasen von Sauerstoff (O2) in das HC Fe-Cr. Diese Verfahren sind jedoch unattraktiv wegen der hohen Temperatur (um 2100°C), die zum Verringern des C-Gehalts auf innerhalb der Spezifikation von LC Fe-Cr erforderlich ist, sowie wegen der Verluste an Cr, die während des Verfahrens stattfinden. Daher werden diese Verfahren zur Verringerung von C des HC Fe-Cr hauptsächlich für die Herstellung von MC Fe-Cr verwendet und LC Fe-Cr wird hauptsächlich durch metallothermische Produktionsprozesse hergestellt.

Bei den metallothermischen Herstellungsverfahren wird die Reduktionsreaktion mit einem bestimmten Metall durchgeführt, das eine negative Gibbs-Energie hat. Daher sind die technisch geeigneten metallischen Reduktionsmittel, die in großen Mengen hergestellt werden, Aluminium (Al), Magnesium (Mg), Mangan (Mn) und Silizium (Si). Der stöchiometrische Verbrauch dieser metallischen Reduktionsmittel pro Tonne Cr beträgt 0,519 Tonnen für Al, 0,701 Tonnen für Mg, 1,585 Tonnen für Mn und 0,405 Tonnen für Si, obwohl der Verbrauch in der Praxis geringfügig abweichen kann, um eine gezielte Rückgewinnung von Cr zu erreichen. Si- und Al-Reduktionsmittel sind jedoch wirtschaftlicher zu verwenden. Zwischen den beiden ist das silicothermische Reduktionsverfahren beliebter als das aluminothermische Verfahren zur Herstellung von LC Fe-Cr.

Herstellungsprozess

- 3D-Systeme Abbildung 4 Produktion

- Betrieb + Wartung =Produktion

- Induktionsofen und Stahlerzeugung

- Energieoptimierender Ofen

- Verwendung von Nusskoks in einem Hochofen

- Schlitzwalzen für die Stangenproduktion

- Gleichstrom-Lichtbogenofen

- Kühlsystem für Hochöfen

- Prototyp-Spritzgussformen vs. Produktions-Spritzgussformen

- Was ist eine Produktionslinie?