Circored- und Circofer-Prozesse der Eisenherstellung

Circored- und Circofer-Prozesse der Eisenherstellung

Circored- und Circofer-Prozesse der Eisenherstellung sind Prozesse zur Reduktion von Eisenerzfeinstoffen auf Wirbelschichtbasis. Diese Verfahren vermeiden Agglomerationsverfahren vollständig und verwenden direkt Eisenerzfeinstoffe. Da die Prozesse Nichtkokskohle verwenden, besteht keine Notwendigkeit für eine Koksofenbatterie. Die Wirbelschichttechnologie eignet sich ideal für energieintensive Prozesse wie die Direktreduktion, da sie hohe Wärme- und Stoffübertragungsraten ermöglicht.

Sowohl das Circored- als auch das Circofer-Verfahren wurden von Lurgi Metallurgie GmbH, Deutschland (jetzt Outotec Oyj, Finnland) für die Herstellung von direkt reduziertem Eisen (DRI) aus Eisenerzfeinstoffen entwickelt. Für beide Prozesse sind Kapazitäten von über 1 Million Tonnen pro Jahr in einer einzigen Produktionseinheit möglich, was zu verbesserten Skaleneffekten führt.

Der Circored-Prozess basiert auf Wasserstoff (H2), während der Circofer-Prozess auf Kohle basiert. Circored ist zweistufig aufgebaut, um eine hohe Metallisierung von 90 % bis 95 % zu erreichen, während Circofer einstufig aufgebaut ist und eine Vorreduktion bis zu einer Metallisierung von etwa 70 % erreichen kann. Das auf Kohle basierende Circofer-Verfahren produziert vorreduziertes Ausgangsmaterial für Schmelzreduktionsreaktoren wie AusIron oder elektrische Schmelzöfen – das Endprodukt ist Roheisen oder Roheisen.

Umkreister Prozess

Der Circored-Prozess verwendet Fließbetten in einem Maßstab, der von Outotec für andere Anwendungen übernommen wurde. Die Entwicklung des Verfahrens wurde Ende der 1970er Jahre mit Pilotanlagenversuchen begonnen, die in der ELRED-Anlage von ASEA in Schweden durchgeführt wurden. Tests wurden auch in der Demonstrationsanlage des CFB-Reaktors mit 3 Tonnen pro Stunde bei Thyssen Stahl in Duisburg, Deutschland, durchgeführt. Diese Tests konzentrierten sich auf die Behandlung von Stahlwerksabfällen.

Die erste kommerzielle Circored-Einheit wurde 1998 von Cliffs and Associates Ltd. im Industriekomplex Point Lisas in Trinidad gebaut. Die Anlage hat eine Kapazität von 500.000 Tonnen HBI pro Jahr. Die Anlage arbeitet derzeit nicht.

Das Verfahren ist ein erdgasbasiertes Verfahren zur Herstellung von DRI aus Eisenerzfeinstoffen. Es handelt sich um ein zweistufiges Wirbelschichtverfahren. Die erste Reduktionsstufe ist ein zirkulierender Wirbelschichtreaktor (CFB), die zweite Reduktionsstufe ein sprudelnder Wirbelschichtreaktor (BFB). Zur Erwärmung des feinkörnigen DRI-Produkts auf Brikettiertemperatur wird ein Schnellheizer verwendet.

Das H2-basierte Circored-Verfahren produziert hochmetallisiertes DRI oder heiß brikettiertes Eisen (HBI) zur direkten Beschickung des Elektrolichtbogenofens (EAF) für die Stahlerzeugung. Das Verfahren reduziert den Energieverbrauch und die Emissionen und bietet eine nachhaltige Lösung für die Stahlherstellung. Die Besonderheiten des Verfahrens sind (i) der direkte Einsatz von Eisenerzfeinteilen ohne vorherige Agglomeration, wie Pelletieren oder Sintern, und (ii) der Betrieb mit reinem Wasserstoff als Reduktionsgas ermöglicht eine Reduktion mit sehr niedrigen CO2-Emissionswerten und ermöglicht die Anwendung von niedrigen Reduktionstemperaturen, die Klebetendenzen minimieren. H2 wird durch Erdgasreformierung erzeugt, aber H2 aus anderen Quellen als einem Dampfreformer, z. B. aus der Wasserelektrolyse, verwendet werden.

Die grundlegende chemische Reaktion, die dem Circored-Prozess zugrunde liegt, beruht auf der Zugabe von H2 zum Eisenerz, das zu reinem Eisen und Wasser reagiert (Fe2O3 + 3H2 =2Fe + 3H2O).

Der CFB wurde ausgewählt, um einen Vorreduktionsgrad im Bereich von 65 % bis 70 % zu erreichen, aufgrund (i) seiner hohen Schlupfgeschwindigkeit zwischen Gas und Feststoffen, (ii) einer hervorragenden Wärme- und Stoffübertragung und (iii) eine kurze Verweilzeit im Reaktor. Hohe Gasgeschwindigkeiten ermöglichen eine kleinere Reaktorgröße, wodurch Kapitalkosten eingespart werden. Der CFB ermöglicht auch die Verwendung von staubbeladenem Abgas aus dem BFB als Sekundärgas, wodurch die Gesamtgasnutzung verbessert wird.

Das BFB wurde aufgrund seiner langsameren Reaktionsgeschwindigkeit für die zweite Stufe des Prozesses zum Erreichen der Endmetallisierung von 93 % bis 95 % ausgewählt. Der BFB zeichnet sich durch niedrigere Gasgeschwindigkeiten und längere Verweilzeiten bis zu 4 Stunden aus.

Das Circored-Verfahren arbeitet bei niedrigen Reduktionstemperaturen und nutzt Erdgas zur Erzeugung von Reduktionsgas durch Reformierung. Das Verfahren verwendet Feinerze mit einer Partikelgröße im Bereich von 0,03 mm bis 1 mm und erzeugt HBI.

Die Eisenerzfeinstoffe werden zuerst getrocknet und in einem Wirbelbett-Vorwärmersystem bei etwa 850°C bis 900°C vorgewärmt. Die getrockneten und vorgewärmten Feinerze werden dann in einen CFB-Reaktor geladen. Die erforderliche Wärme wird durch die Verbrennung von Erdgas und Luft erzeugt, die in den CFB-Reaktor eingeführt werden. Das Feingut wird in einem weiteren CFB bei 630 Grad C schnell auf ca. 65 % bis 70 % Metallisierung vorreduziert. Der CFB bietet günstige Wärme- und Stoffübergangsbedingungen, was zu Retentionszeiten von 20 Minuten bis 30 Minuten führt. Gasgeschwindigkeiten in CFB sind 4 Meter pro Sekunde bis 6 Meter pro Sekunde. Im CFB, der mit einem relativ kleineren Durchmesser ausgelegt ist, werden hohe Gasgeschwindigkeiten verwendet. Eine gute laterale und vertikale Durchmischung der Feststoffe im CFB sorgt für eine gleichmäßige Temperaturverteilung im Reaktor und eine gleichmäßige Produktchemie. Der CFB ermöglicht auch die Verwendung von staubbeladenem Abgas aus dem BFB als Sekundärgas, wodurch die Gesamtgasnutzung verbessert wird.

Ein Teil der teilweise metallisierten Feinstoffe wird aus CFB abgezogen und tritt in den BFB-Reaktor ein. Der BFB-Reaktor ist in mehrere Abschnitte unterteilt und hat Gasgeschwindigkeiten im Bereich von 0,5 Meter pro Sekunde bis 0,6 Meter pro Sekunde. Der BFB arbeitet mit relativ niedrigen Gasgeschwindigkeiten und bietet Verweilzeiten von 2 Stunden bis 4 Stunden. Die Feinanteile erreichen eine Endreduktion im BFB-Reaktor der zweiten Stufe bei 650 °C. Die Reaktionen hier sind überwiegend diffusionskontrolliert, um Produkte mit einer Metallisierung von 93 % bis 95 % zu erzeugen. Das Abgas, das den Kopf des BFB-Reaktors verlässt, gelangt zum CFB. Das Produkt verlässt den BFB-Reaktor bei etwa 650 °C, wird dann in einem Blitzerhitzer erhitzt, um Brikettierungstemperaturen von etwa 700 °C zu erreichen, und brikettiert, um HBI herzustellen.

Circored verwendet H2, das aus der Erdgasreformierung gewonnen wird, als einzige Reduktionsmittelquelle (d. h. es wird kein CO verwendet) in dem Prozess, was zu einem Produkt ohne Kohlenstoff führt. Für das Verfahren wird eine Betriebstemperatur unter 650°C gewählt, um die Klebeneigung der reduzierten Eisenerzfeinstoffe zu vermeiden. Die niedrige Betriebstemperatur erfordert höhere spezifische Prozessgasmengen. Daher wird ein Betriebsdruck von 4 Kilogramm pro Quadratzentimeter verwendet, um die tatsächlichen Gasdurchflussraten zu reduzieren.

Das komprimierte Prozessgas wird in zwei gasbefeuerten Vorwärmöfen auf etwa 750 °C vorgewärmt, um in jede Stufe des Prozesses (d. h. CFB und BFB) eingespritzt zu werden. Abgas aus dem BFBB wird als sekundäres Prozessgas dem CFB zugeführt. Das aus dem Rückführzyklon des CFB austretende Gas wird im Prozessgaswärmetauscher gekühlt, durch einen Multiklon geleitet, um einen Teil der Staubpartikel zurückzugewinnen, die in den Blitzerhitzer zurückgeführt werden. Das Abgas wird dann gleichzeitig gewaschen und abgeschreckt, um Staub und Wasser, die während der Reduktion entstehen, endgültig zu entfernen. Das Gas wird komprimiert und dann im Prozesswärmetauscher wieder erhitzt, um es wieder in den Prozess einzuspeisen

Für die Rückgewinnung des Wäscherstaubs wird ein Mikrogranulationsverfahren angewendet. Bei diesem Verfahren der Mikrogranulierung werden die ultrafeinen Partikel unter Zugabe eines Bindemittels zu Mikrokörnern auf eine durchschnittliche Größe von etwa 350 Mikrometern agglomeriert. Es werden keine zusätzlichen Wärmehärtungsgeräte verwendet, da die Härtung des Granulats in der Vorwärmzone der Circored-Anlage stattfindet. Die Mikrogranulierung kann auch angewendet werden, wenn ultrafeine Erze, wie z. B. Futterpellets, verarbeitet werden sollen.

Das gekühlte und gereinigte Prozessgas wird in einem Kompressor erneut komprimiert und dann in gasbefeuerten Erhitzern auf eine Temperatur von etwa 750 °C vorgewärmt, bevor es wieder in das Reduktionsreaktorsystem eingeführt wird. Nach der Kompressionsstufe wird frisches Make-up-H2 hinzugefügt, das in einem Standard-Dampfreformer mit einem CO2-Entfernungssystem hergestellt wird. Das Prozessgas wird vor der Einleitung in die Reduktionsöfen vorgewärmt. Zwei Drittel des Frischgases werden im sekundären BFB-Reaktor und ein Drittel im CFB-Reaktor verwendet.

Die Heißbeschickungsoption kann integriert werden, damit das heiß produzierte DRI direkt ohne Brikettierung in den EAF eingespeist werden kann.

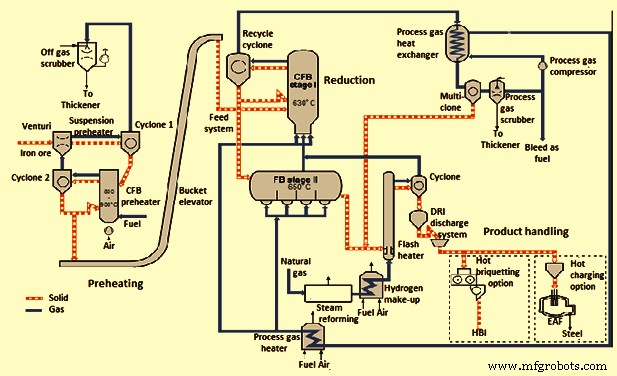

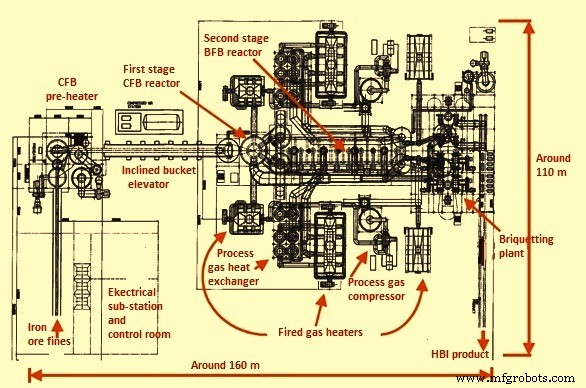

Das Prozessfließbild des Circored-Prozesses ist in Abb. 1 und das Layout der Anlage mit 500.000 Tonnen pro Jahr in Abb. 2 dargestellt.

Abb. 1 Prozessflussdiagramm des Circored-Prozesses

Abb. 2 Typisches Layout der Circored-Anlage

Typische Prozessinputs für das Circored-Verfahren pro Tonne HBI bestehen aus (i) Eisenerzfeinstoffen (67 % Fe) =1470 kg, (ii) elektrischer Energie =100 kWh, (iii) Erdgas =2,75 Gcal, (iv) Wasser beträgt 0,6 cum, und (v) Arbeitsstunden betragen 0,23.

Zu den Vorteilen des Verfahrens gehören (i) die direkte Verwendung von kostengünstigen Eisenerzfeinstoffen ohne vorherige Agglomeration wie Pelletieren oder Sintern, (ii) der Betrieb mit H2 als Reduktionsmittel ermöglicht eine Reduktion mit sehr niedrigen CO2-Emissionswerten und ermöglicht die Anwendung von niedrigen Reduktionstemperaturen, die Klebeneigungen minimieren, (iii) gute Wärme- und Stoffübertragungsbedingungen im CFB-Reaktor und (iv) niedrige Investitions- und Betriebskosten. Das folgende ist das Energieeinsparpotential des Prozesses.

- Der Gasverbrauch des Prozesses ist mit 2,75 Gcal/Tonne niedrig.

- Der Stromverbrauch pro Tonne flüssigen Stahls, der über die Circored-HBI-EAF-Route produziert wird, liegt bei 901 kWh/Tonne Stahl.

Die prozessbezogenen und gesamten (einschließlich Strom) CO2-Emissionen des Prozesses werden mit 1,2 und 2,02 Tonnen/Tonne Stahl angegeben. Die Circored-EAF-Route emittiert nur etwa 50 % des CO2, das von der herkömmlichen Hochofen-Basis-Sauerstoffofen-Route emittiert wird, unter der Annahme, dass H2 durch herkömmliche Dampfreformierung erzeugt wird. Wenn sowohl das durch Wasserelektrolyse erzeugte H2 als auch der elektrische Strom für den EAF auf erneuerbarer Energie basieren, können die CO2-Emissionen um bis zu 90 % gesenkt werden.

Circofer-Prozess

Das Circofer-Verfahren ähnelt dem Circored-Verfahren. Es reduziert Feinerze mit Kohle in einem CFB, in dem das verwendete Reduktionsgas durch Vergasung von Kohle erzeugt wird. Das Verfahren ist auf Betriebstemperaturen von etwa 950 Grad C ausgelegt, ohne dass überschüssiges Exportgas produziert wird. Aufgrund der konsequenten Nutzung verschiedenster Elemente der CFB-Technologie zeichnet sich das Circofer-Verfahren durch hervorragende Wärme- und Stoffübertragung, gleichmäßige Temperaturverteilung über den gesamten Reaktorkreislauf und hervorragende Wärme- und Gasausnutzung aus.

Eine Pilotanlage für das Circofer-Verfahren mit einer Kapazität von 5 Tonnen pro Tag wurde in Frankfurt, Deutschland, installiert. Die Pilotanlage bot ein Mittel zum Testen verschiedener Eisenerze und Kohlen und ermöglichte die Simulation von Prozessbedingungen, um die Entwicklung von Designparametern für den Betrieb im industriellen Maßstab zu unterstützen. Das nach dem Circofer-Verfahren hergestellte DRI (mehr als 93 % Metallisierung) wird hauptsächlich für den Einsatz in Mini-Stahlwerken und Werken für legierten Stahl zur Herstellung von Spezialstählen in Betracht gezogen. Es kann aber auch in integrierten Stahlwerken eingesetzt werden.

Die Circofer-Vorreduktion besteht im Wesentlichen aus einem CFB, in dem das Eisenerz durch Kohlenmonoxid (CO) und H2-Gas reduziert wird, das aus der In-situ-Kohlevergasung gewonnen wird. Das Abgas des CFB wird zur Vorwärmung des Eisenerzes in einem zweistufigen Suspensionsvorwärmer verwendet. Das Eisenerz wird dann durch Recyclingkohle und durch teilweise Verbrennung von Kohle mit Sauerstoff im Wärmeerzeuger weiter aufgeheizt. Nach den Vorwärmstufen wird das Abgas in einem Abhitzekessel (Erzeugung von Dampf für den CO2-Wäscher) weiter gekühlt und schließlich in einem Venturi-Wäscher heruntergekühlt, um den während der Reduktion entstehenden Wasserdampf zu entfernen. CO2 als Restprodukt der Reduktion wird in einem CO2-Wäscher entfernt und das CO- und H2-Prozessgas in die Reduktionsstufe zurückgeführt.

Kohle, Holzkohle und feines Eisenerz (0,1 mm bis 1,0 mm) sind die primären Rohstoffe, die dem Prozess direkt zugeführt werden. Kohle jeder Sorte mit einer Ascheschmelztemperatur von mehr als 1050 °C und mit flüchtigen Bestandteilen im Bereich von 10 % bis 40 % kann verwendet werden. Wünschenswert ist jedoch eine Kohle mit niedrigem Aschegehalt (weniger als 15 %), um die Umlaufbelastung in den Reaktoren und bei direkter Beschickung einer Hütte das Schlackenvolumen möglichst gering zu halten.

Das Circofer-Verfahren verwendet eine Kombination aus zirkulierenden und stationären Fließbetten. Die Feinerze werden in einer zweistufigen integrierten Vorwärmeinheit vorgewärmt, bevor sie der ersten Reduktionsstufe zugeführt werden. Die erste Reduktionsstufe ist ein CFB-Reaktor mit integriertem Wärmeerzeuger, in dem die notwendige Energie dem System durch partielle Oxidation von Kohle mit Sauerstoff zugeführt wird. Diese in das CFB-System integrierte partielle Kohleverbrennung erzeugt nicht nur die für den Prozess benötigte Wärme, sondern liefert insbesondere die als Reduktionskohle und Antihaftmittel benötigte Holzkohle. Mit dieser Anordnung ist es möglich, die CFB-Vorreduktion bei hohen Temperaturen von 950 Grad C durchzuführen, ohne dass es zu einem Anhaften der Feinerze kommt.

Feines Eisenerz und recycelte Holzkohle aus der magnetischen Trennung des Produkts vor dem Brikettieren werden in einem zweistufigen CFB-System auf etwa 800 °C vorgewärmt, wobei die fühlbare Wärme des Abgases aus dem Prozess genutzt wird. Die vorgewärmten Materialien werden über einen Vergaser in den CFB-Reaktor eingebracht. Kohle wird direkt in den Vergaser geladen, der bei einer Temperatur von etwa 1000 Grad C arbeitet, wo sie mit Hilfe von eingeblasenem Sauerstoff teilweise oxidiert wird, um die für den Prozess erforderliche Wärme zu erzeugen. Die Feststoffe und Gase gelangen in den CFB, wo das Eisenoxid bei einer Temperatur von etwa 950 °C auf einen Metallisierungsgrad von etwa 70 % reduziert wird. Feststoffe aus dem CFB werden für den abschließenden Reduktionsschritt auf eine Metallisierung von etwa 93 % in den FB (Wirbelbett)-Reaktor überführt. Das metallisierte Produkt, Asche und überschüssige Holzkohle werden aus dem FB-Reaktor ausgetragen, auf etwa 730 °C gekühlt und einer magnetischen Trennung unterzogen. Das metallisierte Produkt wird bei etwa 680 °C heiß brikettiert. Die nicht magnetische Kohle wird dem Prozess wieder zugeführt.

Die typische Zusammensetzung von DRI aus dem Circofer-Prozess zeigt:Fe (gesamt) – 92,7 %, metallisches Eisen – 85,8 %, Metallisierung – 92,6 %, % C – 1,32, % SiO2 – 1,25, % Al2O3 – 2,62, % CaO – 0,06.

Nach der Endreduktion wird das Produkt heiß magnetisch separiert und kann auf unterschiedliche Weise weiterverarbeitet werden. Eine Möglichkeit besteht darin, den größten Teil der abgetrennten Kohle (also der nichtmetallischen Fraktion) zu recyceln und das hochmetallisierte Produkt in heißem Zustand zu brikettieren, um es als heißbrikettiertes Eisen (HBI) aus der Anlage zu schicken. Eine weitere Möglichkeit besteht im sofortigen Aufschmelzen des heißen DRI (AusIron). Dieser Weg hat den Vorteil, dass er erhebliche Energieeinsparungen ermöglicht, indem er „in einem Durchgang“ arbeitet. Dabei kann der überschüssige Kohlenstoff als Energiequelle zum Schmelzen verwendet werden.

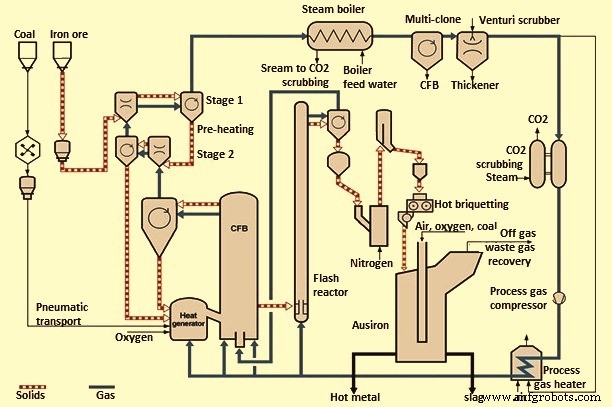

Das Fließbild des Circofer-Prozesses zusammen mit dem AusIron-Ofen ist in Abb. 3 dargestellt. Der Circofer-Prozess ist durch einen geschlossenen Gaskreislauf gekennzeichnet. Das bei der Kohlevergasung und Erzreduktion entstehende Gas wird zunächst gekühlt, dann entstaubt, bevor die Reduktionsprodukte Wasser und CO2 ausgewaschen werden können. Das so gewonnene Gas mit hohem Reduktionspotential wird verdichtet und erhitzt, bevor es schließlich dem Prozess wieder zugeführt wird. Die hohen Reduktionstemperaturen und die ablaufende Boudouard-Reaktion ermöglichen eine hohe Gasausnutzung und damit einen fahrweisen Betrieb ohne Erzeugung von Exportgas.

Das Gas strömt in einem geschlossenen Gaskreislauf. Das Reaktorabgas wird im Erzvorwärmer verwendet und anschließend in einem Abhitzekessel auf rund 220 Grad Celsius abgekühlt. Das Gas wird in einem Schlauchfilter entstaubt, abgeschreckt und gewaschen, um den im Prozess entstehenden Wasserdampf zu entfernen, bevor es in die CO2-Entfernungseinheit eintritt. Die CO2-Entfernungseinheit verwendet im Abhitzekessel erzeugten Dampf zum Strippen von CO2 aus dem Abgas. Das Gas wird dann komprimiert und wieder in beide Reaktoren und den Vergaser eingespritzt.

Abb. 3 Fließschema des Circofer-Prozesses mit Ausiron-Ofen

Im Folgenden sind die wichtigen Merkmale des Circofer-Prozesses aufgeführt.

- Der Prozess verwendet Kohle für den Prozess

- Eisenfeinerz wird ohne Agglomeration oder andere Vorbehandlung verwendet

- Der Prozess erfordert ein Minimum an Materialvorbereitung

- Der Prozess hat aufgrund der Wirbelschichttechnologie einen hervorragenden Wärme- und Stoffübergang

- Der Prozess hat ein geschlossenes Energiesystem mit minimiertem Primärenergiebedarf

- Der Prozess hat keine überschüssige Energie

- Der Prozess verursacht keine gefährlichen Abfälle

- Das Verfahren ist umweltfreundlich und emissionsarm

- Das Verfahren ist flexibel, um HBI als verkaufsfähiges Produkt herzustellen, oder heißes DRI kann in einen Schmelzofen überführt werden, um Roheisen zu produzieren

- Erhöht die Kapazität des nachgeschalteten Schmelzofens (AusIron) erheblich

- Senkt den Stromverbrauch einer nachgeschalteten Elektroschmelze.

Herstellungsprozess

- Ausbau betrieblicher Standards und Prozesse

- Erzeugung und Nutzung von Hochofengas

- Erzeugung und Nutzung von Kokereigas

- HIsmelt-Prozess der Eisenherstellung

- HIsarna-Prozess für die Eisenherstellung

- Chemie der Eisenherstellung im Hochofenverfahren

- Was ist Gasschweißen? - Teile, Verfahren und Anwendung

- Verschiedene Arten von Gasschweißverfahren und ihre Anwendungen

- Gasschweißverfahren verstehen

- Warm- und Kaltwalzprozess