Walzen von Stahl und Großgeräten in einem Cross-Country-Walzwerk

Walzen von Stahl und wichtiger Ausrüstung in einem Cross-Country-Walzwerk

Die meisten Stahlprodukte werden aus den Gussprodukten einer Stranggussmaschine durch eine Reihe von Walz- und Endbearbeitungsvorgängen gewalzt. Als einfaches Walzen wird der Vorgang bezeichnet, wenn zwei Walzen mit gleichem Durchmesser und in gleicher Ebene liegender Achse gegensinnig mit gleicher Drehzahl rotieren und das Walzgut in seinen mechanischen Eigenschaften homogen ist und nur von den Kräften der Walze beaufschlagt wird Rollen.

Das Walzen ist das wichtigste Metallumformverfahren. Mehr als 95 % der Eisen- und Nichteisenmetalle und -legierungen werden durch Walzen in ihre brauchbare Form gebracht. Verwendbare Formen von gewalzten Metallen sind Platten, Bleche, Streifen, Folien und verschiedene Profile wie Schienen, Träger, Kanäle, Winkel, Stäbe, Stäbe und nahtlose Rohre usw. Zwei übliche Walzverfahren sind Warmwalzen und Kaltwalzen.

Die Hauptfunktion des Warmwalzwerks besteht darin, Barren/Knüppel/Rohlinge/Brammen (Stahlwalzgut) nahe an den Durchwärmtemperaturpunkt zu erhitzen und sie dann durch aufeinander folgende Walzgerüste, die von Elektromotoren angetrieben werden, dünner und länger zu walzen. Das stählerne Rollmaterial wurde im Wärmofen mit einem festen/flüssigen/gasförmigen Brennstoff als Primärenergiequelle auf etwa 1.250 °C erhitzt. Das erwärmte Stahlwalzgut wird in einem Vorwalzwerk in mehreren Durchgängen gewalzt, wobei seine Größe reduziert und seine Länge vergrößert wird, während seine Form modifiziert wird. Dieser Prozess setzt sich in Zwischen- und Endwalzwerken auch in einer Anzahl von Durchgängen in jedem Werk fort. Mit fortschreitendem Walzvorgang nimmt die Länge des Produkts zu, die Größe des Materials ab und die Geschwindigkeit nimmt nach jedem Gerüst zu und ist am Ende am höchsten.

Beim Warmwalzen wird das Material bei einer Temperatur gewalzt, die höher ist als seine Rekristallisationstemperatur. Der Vorteil des Warmwalzens ist zweifach. Erstens wird bei erhöhter Temperatur die Festigkeit des zu walzenden Materials reduziert. Somit ist die für die Verformung erforderliche Druckkraft vergleichsweise geringer, und daher kann ein Walzgerüst mit kleinerer Kapazität für den Walzvorgang verwendet werden. Der zweite Vorteil des Walzens eines Materials bei einer Temperatur, die höher als seine Rekristallisationstemperatur ist, besteht darin, dass eine große Menge an plastischer Verformung verliehen werden kann, ohne dass es kaltverfestigt wird. Beim Kaltverfestigen nimmt die Verformungsspannung zu, da immer mehr Verformung stattfindet, wodurch das Material hart und spröde wird. Infolgedessen lässt sich das Material immer schwieriger verformen, und die Verformung führt über die Grenzen hinaus zu verschiedenen Fehlern oder Defekten.

Der Walzprozess umfasst im Allgemeinen die mechanischen Kräfte, die durch eine Reihe von Walzen auf die Metalloberfläche ausgeübt werden, um bestimmte Formen und Größen durch Reduzieren der Größe (Breite und Dicke) herzustellen. Der Barren oder das stranggegossene Produkt aus Knüppeln, Vorblöcken oder Brammen sind die Ausgangsmaterialien für die Herstellung einer breiten Palette von hergestellten Formen durch Warmwalzen. Viele dieser Produkte sind das Ausgangsmaterial für die nachfolgenden Fertigungsvorgänge wie Schmieden, Blechbearbeitung, Drahtziehen, Strangpressen und maschinelle Bearbeitung usw.

Eine Walztechnologie ist nicht nur eine Walztheorie, sondern besteht als Synthesetechnologie aus Hardwaretechniken von Walzwerken oder Walzwalzen, Messtechniken zur Beobachtung des Walzzustands, metallurgiebasierten Softwaretechniken zur Ausarbeitung von Materialien, Steuerungstechniken, um hoch zu kommen präzise Dicke und Form von Walzprodukten und Schmiertechniken, um die Lebensdauer der Walzen zu verlängern und die Walzlast zu reduzieren. Die beste Walztechnologie wird nicht nur mit der Walztheorie verwirklicht, sondern auch durch die Weiterentwicklung der benachbarten Techniken angeregt.

Drehmoment und Leistung sind die beiden wichtigen Komponenten des Rollens. Das Drehmoment ist das Maß für die Kraft, die auf die Walzen ausgeübt wird, um eine Drehbewegung zu erzeugen, während Leistung auf ein Walzwerk aufgebracht wird, indem ein Drehmoment auf die Walzen ausgeübt wird und mittels Werkstückspannung. In einem Walzwerk wird die Energie hauptsächlich auf vier Arten verbraucht, nämlich (i) die Energie, die zum Verformen des Stahls benötigt wird, (ii) die Energie, die zum Überwinden der Reibungskraft benötigt wird, (iii) die Energie, die in den Ritzeln und im Kraftübertragungssystem verloren geht , und (iv) elektrische Verluste in den verschiedenen Motoren.

Es ist notwendig, einen Stichplan festzulegen (einschließlich Entwurfsplan und Stichnummer), um die gewünschte Form und Dicke aus einem bestimmten Ausgangsmaterial zu erhalten. Dazu gibt es zwei Methoden. Das eine ist ein Verfahren zum Entscheiden durch Suchen nach Stichplänen aus den vergangenen Daten, und ein anderes ist ein Verfahren zum Entscheiden durch Berechnen eines Stichplans mit der Rolltheorie. Bei dem zweiten Verfahren wird ein Stichplan nahe der Kapazitätsgrenze eines Walzwerks unter Verwendung von Walzlast und Drehmoment berechnet, und es wird entschieden, den berechneten Stichplan so anzupassen, dass das gewalzte Produkt die erforderliche Form und Abmessungen erreicht, wenn es gewalzt wird im letzten Durchgang. Das erste Verfahren zeigt eine Stärke für die Walzbedingungen in dem Bereich, in dem es überhaupt Erfahrung in der Vergangenheit hatte, aber es ist nicht hilfreich in dem Fall, wenn eine völlig neue Stahlsorte und ein Produkt und eine völlig neue Größe gewalzt werden sollen, da die Bedingungen erheblich unterschiedlich sind aus den vergangenen Erfahrungen.

Während des Walzvorgangs wird eine bleibende Verformung erreicht, indem das Material einer hohen Druckspannung ausgesetzt wird, indem das Material den Spalt zwischen zwei rotierenden zylindrischen Walzen passieren lässt. Die Walzen können flach oder gerillt sein und werden in einem festen Abstand voneinander gehalten. Die Walzen werden mittels elektrischem Antriebssystem (Motor, Getriebe, Spindel und Kupplungen) in entgegengesetzter Richtung gedreht. Je nach Drehrichtung der Walzen tritt das Eingangsmaterial an einem Ende in den Spalt zwischen den Walzen ein und tritt am anderen Ende mit reduziertem Querschnitt aus, wobei die Walzenspaltfläche kleiner als die Querschnittsfläche gehalten wird das Eingangsmaterial (Rollmaterial). Um die gewünschte endgültige Form des gewalzten Materials zu erhalten, ist es im Allgemeinen notwendig, das Material durch mehrere Sätze rotierender Walzen zu führen. Bei jedem Durchlauf durchläuft das Stahlwalzgut unterschiedliche Sätze von Walzspalten mit abnehmender Querschnittsfläche.

Langprodukte werden normalerweise in mehreren Durchgängen gewalzt, deren Anzahl durch das Verhältnis des Querschnitts des Ausgangsstahlmaterials und des Endquerschnitts des Endprodukts bestimmt wird. Die Querschnittsfläche wird in jedem Walzstich reduziert und Form und Größe des gewalzten Stahlmaterials nähern sich allmählich dem gewünschten Profil.

Die gesamte Baugruppe der auf Lagern montierten Walzen wird in Lagerböcken (so genannten Einbaustücken) gehalten, die ihrerseits zwischen den Lücken von zwei Gussrahmen (sogenannten Gehäusen) gehalten werden, komplett mit Walzenspalteinstelleinrichtungen und Walzenantriebsanordnung. Der gesamte Aufbau wird als Walzgerüst bezeichnet. Eine oder mehrere Walzgerüste in Kombination mit anderen notwendigen und zugehörigen Ausrüstungen, um fertig gewalzte Produkte aus einer oder einer ähnlichen Gruppe von Eingangsmaterialien zu erhalten, wird als Walzwerk bezeichnet.

Cross Country Walzwerk

Im weiteren Sinne besteht ein Walzwerk aus einer Reihe von Walzgerüsten zusammen mit einer Reihe von Ausrüstungen, die sowohl Walz- als auch Hilfsoperationen durchführen. Das erwärmte Stahlmaterial aus dem Wärmofen wird zum Walzwerk befördert, wo die verschiedenen Arbeitsgänge durchgeführt werden. Diese Vorgänge bestehen aus (i) Walzen des erhitzten Stahlmaterials im Walzwerk, (ii) Überführen des gewalzten Materials von einem Walzgerüst zu einem anderen, (iii) Wenden oder Verdrillen und Scheren des Materials im Falle einiger Walzwerke, (iv) Transportieren des Stahlprodukts nach dem Walzen, (v) Kühlen des gewalzten Materials auf einem Kühlbett in einigen Werken, (vi) Schneiden, Markieren oder Stempeln des gewalzten Produkts und (vii) Besäumen, Verpacken und Transportieren zum Lager des fertigen Produkts.

Das Walzwerk wird wegen der Anordnung der Walzgerüste als Langlaufwalzwerk bezeichnet. In diesen Walzwerken sind die Mittellinien der Walzgerüste parallel zueinander und das zu walzende Material wird senkrecht zu den Walzrichtungen verschoben. Transfer- und Kufentische werden in diesen Walzwerken verwendet, um die Bewegungsrichtung des Werkstücks umzukehren und es von einem Walzgerüstsatz zu einem anderen zu befördern. Eines der Merkmale der Cross-Country-Walzwerke ist, dass die Werkstücke kurz genug sein müssen, damit ein Stück ein Walzgerüst verlassen kann, bevor ein anderes dorthin transportiert wird.

In den Querfeldeinwalzwerken sind die Walzgerüste verstreut angeordnet. Diese Walzwerke basieren auf dem Konzept des kontinuierlichen Walzens, aber die Ständer sind so weit voneinander entfernt, dass das Stück einen Walzensatz verlassen muss, bevor es in den nächsten eintritt. Solche Walzwerke sind zum Walzen von Abschnitten nützlich, die aufgrund ihrer Größe oder Form nicht für das Schleifenwalzen geeignet sind.

Üblicherweise gibt es zwei Arten von Walzgerüsten, die üblicherweise in Querfeldeinwalzwerken verwendet werden. Diese Ständer sind Zweierständer und Dreierständer. Diese Einteilung der Gerüste basiert auf der Art der Anordnung der Walzen in den Gehäusen. Typischerweise besteht ein Duo-Gerüst aus 2 Walzen, die übereinander angeordnet sind. Ebenso hat ein 3-Walzen-Walzwerk 3 übereinander angeordnete Walzen. Ein 2-hoher Ständer hat zwei Rollen darin. Eine, die sich oben befindet, wird als obere Rolle bezeichnet, während die andere als untere Rolle bekannt ist. In Walzwerken mit Duogerüsten wird nur in eine Richtung gewalzt. Beim Walzen in Rückwärtsrichtung muss das Walzwerk reversieren. Falls die Mühle nicht umgedreht wird, wird ein Pullovertyp mit zwei hohen Ständern verwendet. In diesem Fall wird das Stahlmaterial nach dem Walzen in einem Durchlauf auf die Zufuhrseite im Allgemeinen über die Oberseite der Walzen zum weiteren Walzen im nächsten Durchlauf übertragen.

In einem 3-Walzengerüst gibt es drei Walzen, bestehend aus Oberwalze, Mittelwalze und Unterwalze. Das Stahlmaterial wird in einer Richtung durch zwei der Walzen geführt und dann durch das andere Paar umgekehrt. Die mittlere Rolle ist in jeder Fütterung üblich. 3-Rollen-Gerüste werden verwendet, um die Richtung des gewalzten Stahlstabs umzukehren, ohne die Drehrichtung des Motors und des Getriebes umzukehren. Ein Spalt (zwischen der unteren und mittleren Walze) führt die Stange in eine Richtung, während der andere Spalt (zwischen der oberen und mittleren Walze) die Stange in die andere Richtung führt. Um die Stange von der Höhe des unteren Spalts zum oberen Spalt zu bewegen, kann ein Kipptisch verwendet werden. Es werden auch andere Methoden zum Bewegen der Stange verwendet, wie z. B. ein Hubtisch, der den gesamten Tisch auf und ab bewegt.

Bei Duo-Walzengerüsten werden entweder eine der Walzen (oben oder unten) oder beide Walzen angetrieben. Bei 3-Rollen-Gerüsten werden entweder eine oder zwei Walzen angetrieben, während sich die Ausgleichswalzen durch Reibung drehen. Werden in einem 3-Rollen-Gerüst zwei Walzen angetrieben, werden in der Regel die obere und die untere Walze angetrieben, während die mittlere Walze reibschlüssig angetrieben wird.

In einem Querfeldeinwalzwerk sind die Walzgerüste so angeordnet, dass sich das Werkstück nie gleichzeitig in mehr als einem Walzgerüst befindet. Da die Walzgerüste nebeneinander angeordnet sind, wird das Werkstück seitlich an die Walzenaufnahmen der verschiedenen Gerüste übergeben. In vielen Langlaufwalzwerken findet das Walzen des Werkstücks in beiden Richtungen statt. Da in solchen Walzwerken die Walzrichtung nach jedem Stich geändert wird, wirkt sich dies positiv auf die Qualität des Walzprodukts aus.

Bei jedem Durchgang erfolgt eine Querschnittsverringerung und eine entsprechende Längenzunahme. Das bedeutet, dass an jedem Gerüst Einrichtungen vorhanden sein müssen, um das längste Stahlstück aufzunehmen, und dies gilt natürlich für beide Seiten des Walzwerks.

Es gibt Beschränkungen hinsichtlich der maximalen Reduzierung, die in einem Cross-Country-Walzwerk mit einem einzigen Antrieb erreicht werden kann, insbesondere wenn es so ausgelegt ist, dass mehr als ein Stück Stahlmaterial gleichzeitig in dem Walzwerk gewalzt wird. Daher ist die Größe des zugeführten Stahlmaterials normalerweise ziemlich klein. Ferner können in solchen Walzwerken die 2-hohen Gerüste so eingestellt werden, dass die obere Walze des ersten Gerüsts in der Höhe der unteren Walze des zweiten Gerüsts entspricht und so weiter, was es ermöglicht, dass das Stück abwechselnd vorwärts und rückwärts bearbeitet wird die Standlinie. Bei einer Kombination von Duo- und 3-High-Gerüsten in derselben Geländemontage entspricht die Mittelrolle des 3-High-Gerüsts der angetriebenen Rolle des zugehörigen Duo-Gerüsts.

Eine alternative Anordnung besteht darin, dass den Langlaufgerüsten ein einzelnes Vorgerüst vorangeht, in dem nur eine ungerade Anzahl von Durchgängen (z. B. 3 bis 5) durchgeführt wird, und dann kann der Stahl in die Langlaufgerüste geführt werden. Dieses Layout kann auch verwendet werden, um Eingangsmaterial mit höherem Querschnitt zu rollen.

In Querfeldeinwalzwerken wird wie in jedem anderen Warmwalzwerk oberhalb der Rekristallisationstemperatur des Stahlwerkstoffs gewalzt. Während des Walzens in diesen Walzwerken rekristallisieren die Körner, die sich während des Walzvorgangs verformen, erhalten eine gleichachsige Mikrostruktur und verhindern eine Kaltverfestigung des Stahlmaterials. Bei dieser Art des Walzens weist das warmgewalzte Stahlprodukt eine sehr geringe Richtungsabhängigkeit der mechanischen Eigenschaften und der durch Verformung verursachten Eigenspannungen auf.

Die Querfeldein-Walzwerksanordnung wird für Walzwerke mit geringen Kapazitäten verwendet. Diese Anordnung wird im Allgemeinen aufgrund des begrenzten Platzes gewählt, der für die Mühle zur Verfügung steht. Cross-Country-Walzwerkslayouts begrenzen die maximale Länge des Stahlprodukts, das aus dem Werk gewalzt werden kann.

Cross Country-Walzwerke sind normalerweise Warmwalzwerke, die zum Walzen von geformten Stahlprodukten wie Rundstahl, Bewehrungsstäben, Quadraten, Flachstahl oder Profilen usw. verwendet werden. Die geformten Stahlprodukte sind normalerweise unter einem gebräuchlichen Namen bekannt, nämlich „Langprodukte“. In Walzwerken kommen Schneidemaschinen, Besäummaschinen und Werkzeuge zum Einsatz. Die meisten Walzwerke sind vom Typ Open Train, 2-high oder 3-high. Die mechanische Kopplung zwischen dem Walzwerksmotor und den Walzgerüsten ist entweder vom Keilriemen- und Riemenscheibentyp oder vom Untersetzungsgetriebetyp. Das System verfügt über Schwungradanordnungen zum Schutz vor Lastschwankungen.

Große Ausrüstungen – Im Folgenden sind die Hauptausrüstungen in einem Cross-Country-Walzwerk aufgeführt.

Wiedererwärmungsofen

Der Wiedererwärmungsofen ist der größte Verbraucher von thermischer Energie. Die Betriebscharakteristik des Ofens spielt eine entscheidende Rolle im gesamten Walzwerkprozess. Der Wärmofen ist mit Verbrennungseinrichtungen wie Brennern und Abwärmerückgewinnungssystemen ausgestattet. Andere zugehörige Ausrüstung umfasst Beschickungs- und Entladungssysteme, wie z. B. Schub- und Extraktoren usw. Ein typischer Wiedererwärmungsofen hat Vorwärm-, Erwärmungs- und Haltezonen, um das gewünschte Temperaturprofil des Walzguts für den Walzprozess allmählich zu erhöhen und aufrechtzuerhalten.

Der Wiedererwärmungsofen kann auf verschiedene Arten klassifiziert werden. Die Klassifizierung basiert auf (i) dem Heizverfahren, bei dem Nachwärmöfen vom Verbrennungstyp oder elektrisch sein können, wobei der Verbrennungsofen mit Kohle, Öl oder Gas befeuert werden kann, (ii) dem Wärmerückgewinnungsmechanismus, in dem Nachwärmöfen klassifiziert werden können regenerativ oder rekuperativ mit rekuperativer Art von Wiedererwärmungsöfen werden häufiger verwendet, und (iii) das Beschickungsverfahren, bei dem Wiedererwärmungsöfen entweder diskontinuierlich oder kontinuierlich sein können. In Wiedererwärmungsöfen vom Chargentyp bleibt das geladene Material in einer festen Position auf dem Herd, bis es auf Walztemperatur erhitzt wird. In Wiedererwärmungsöfen vom kontinuierlichen Typ bewegt sich das geladene Material durch den Ofen und wird auf Walztemperatur erhitzt, während es im Inneren fortschreitet.

Kontinuierliche Wiedererwärmungsöfen können basierend auf der Bewegung des Stahlmaterials in Heizzonen weiter klassifiziert werden. Die gängigsten Durchlauföfen umfassen Schuböfen, Drehherde, Hubbalken, Wanderherde oder Rollenherde. Die meisten Walzwerke sind mit Durchlauferwärmungsöfen ausgestattet.

Bei kontinuierlichen Wärmöfen wird das zu walzende Material an einem Ende (Beschickungsende oder Beschickungsende) eingeführt, das sich durch den Ofen bewegt und am anderen Ende (Austragsende) ausgetragen wird.

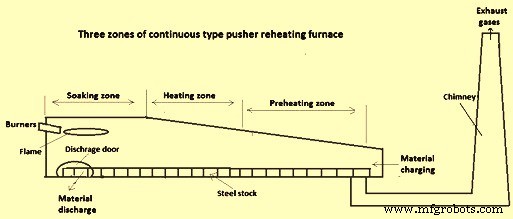

Es gibt einen Temperaturgradienten in der Länge des Ofens. Im Allgemeinen bewegen sich Material und Verbrennungsgase gegenläufig. Auf der Grundlage des Temperaturgradienten wird der Durchlaufofen in drei Zonen unterteilt, nämlich (i) Vorwärmzone, (ii) Heizzone und (iii) Haltezone (Abb. 1).

Abb. 1 Durchlaufofen mit drei Zonen zum Durchstoßen

Kontinuierliche Wiedererwärmungsöfen werden weiter klassifiziert nach (i) der Anzahl der Heizzonen (eins bis fünf, oben oder oben-unten), (ii) der Art der Materialbewegung (Schieber, Hubbalken, Hubherd, Drehherd oder Walze). Herd), (ii) basierend auf Wärmerückgewinnung kann der Wiedererwärmungsofen entweder regenerativ oder rekuperativ sein.

Durchstoß-Wiedererwärmungsöfen werden häufiger in Walzwerken vom Cross-Country-Typ verwendet. Bei diesen Durchstoßöfen wird das kalte Stahlgut mit Hilfe von Vorstößen auf der Beschickungsseite nach vorne geschoben. Diese Öfen sind zum Erhitzen von Knüppeln/Bleibarren oder kleineren Abschnitten von Vorblöcken ausgelegt. Die Herde von Stoßöfen sind im Allgemeinen kurz und in Längsrichtung zum Austragsende hin nach unten geneigt, um einen leichten Durchgang des Stahlmaterials durch den Ofen zu ermöglichen. Derzeit sind die Stoßöfen jedoch noch länger mit Herden bis zu 30 m (Meter) Länge. Der Stahlvorrat wird vorwärts bewegt, indem das zuletzt geladene Stück mit einem Schieber am Beschickungsende geschoben wird. Bei jedem Schieben des kalten Stahlmaterials gegen die kontinuierliche Materialbahn wird ein erhitztes Stück am Austragsende durch eine Endtür auf einen Rollgang, der das Walzwerk beschickt, ausgetragen oder durch eine Seitentür an dem Rollgang des Walzwerks vorbei geschoben geeigneten manuellen oder mechanischen Mitteln oder mit einem mechanischen Extraktor durch die Endtür herausgezogen.

Um den Durchsatz des Ofens zu erhöhen, werden zusätzliche Verbrennungszonen eingeführt, indem das Profil des Ofens von einer Einzelzone zu einer Mehrzonen geändert wird und der Brenner an mehr als einer Stelle angeordnet wird, zum Beispiel vorne befeuert, seitlich befeuert, unten oder von oben befeuerte Öfen.

Ein Wärmofen mit zwei Brennzonen liefert bessere Ergebnisse für den Temperaturgradienten als ein Ofen mit einer Brennzone. Es besteht aus zwei Verbrennungszonen, nämlich. einweichen und erhitzen. Bei diesen Wärmöfen sind Brenner in der Haltezone frontfeuernd und in der Aufheizzone kopf- und seitenfeuernd angeordnet. Soll das schwere Material im Wärmofen erhitzt werden, können 3, 4 oder 5 Verbrennungszonen eingesetzt werden, um das Gesamttemperaturniveau und die Produktivität zu erhöhen. Um solchen Anforderungen gerecht zu werden, sind im Ofen zwei oder drei Heizzonen üblich, in denen jeweils Brenner montiert sind. Dieses kundenspezifische Design ermöglicht eine höhere Temperatur am Ende der Vorwärmzone, was die Länge der Zone verkürzt und die Gesamtlänge der Hochtemperaturzonen erhöht. Dadurch wird das Stahlgut im Ofen intensiver erhitzt.

Die Vorteile von Durchstoßöfen sind (i) hohe Produktion pro Kapitalinvestitionseinheit, (ii) hohe Herdflächeneffizienz und höhere spezifische Produktion pro genutzter Raumeinheit, (iii) leichte Beschickung und Entladung, (iv) allmählicher Temperaturanstieg ermöglicht das Einfüllen aller Sorten kalter Materialien und (v) eine bessere Kontrolle der Erwärmungsrate bei allen Temperaturniveaus. Die mit Durchstoßöfen verbundenen Nachteile sind (i) Begrenzung des Querschnitts der Charge, da die Kontaktfläche quadratisch sein muss, um eine Anhäufung innerhalb des Ofens zu vermeiden, (ii) keine Flexibilität zum effizienten Erhitzen kleiner Mengen oder geringer Dicken von Walzgut , (iii) es ist geringfügig schwierig, wassergekühlte Skids zu warten, und begrenzt auch die Dicke des Rollmaterials auf maximal 300 mm bis 350 mm, wenn wassergekühlte Skids verwendet werden.

Walzwerkausrüstung

Cross Country-Walzwerke bestehen aus einer Reihe von Ausrüstungen, die zusammen dazu beitragen, den Walzprozess einfach und effizient auszuführen. Einige der Geräte sind für den Walzbetrieb unerlässlich, während viele von ihnen zusätzliche Geräte sind, die zur Verbesserung der Produktivität und Effizienz des Walzwerks verwendet werden. Die Hauptausrüstungen, die in diesen Walzwerken verwendet werden, sind unten beschrieben.

Mühlengehäuse – Walzwerksgehäuse sind eine der wichtigsten Konstruktionen des Walzwerks, da sie die Walzwerksbaugruppe in Position halten. Gehäuse sind Elemente in einem Walzwerk, die Einbaustücke, Einstell- und andere Mechanismen halten und die richtigen Positionen beibehalten. Daher müssen ihre Konstruktion und Abmessungen die Größen verwandter Elemente berücksichtigen. Die Kräfte, die beim Rollen auf die Walzen wirken, werden vollständig über die Muttern des Verstellmechanismus auf diese übertragen. Das Gehäuse des Walzgerüsts erfordert eine hohe Steifigkeit, ausreichende Festigkeit zur Aufnahme der Lasten, einfache Konstruktion und minimale Herstellungskosten. Für Schruppmühlen werden einteilige Gussgehäuse einfacher Form (Quaderquerschnitt) verwendet. Diese werden als „geschlossene“ Gehäuse bezeichnet. Bei einigen Mühlen hat das Gehäuse manchmal ein abnehmbares Oberteil zum einfachen Entfernen der Walzen, insbesondere bei Linearmühlen. Solche Gehäuse werden als „offene“ Gehäuse bezeichnet (obere Balken, die durch Bolzen mit den Säulen verbunden sind). Diese Arten von Gehäusen werden dort verwendet, wo Rollenwechsel häufig sind.

Mühlenlager – Die Belastung der Walzen wird auf die Lager und deren Montage (Klötze) übertragen. Die Mühlenlager können in drei Typen eingeteilt werden.

Der erste Typ ist Gleitlager. Gleitlager können weiter in zwei Kategorien eingeteilt werden. Gleitlager mit metallischer Buchse haben einen hohen Reibungskoeffizienten und eine vergleichsweise geringe Lebensdauer. Sie kommen zum Einsatz, wenn hohe Temperaturen und Drücke den Einsatz anderer Lager verhindern. Die nichtmetallischen Buchsenlager haben alle Vorteile von Gleitlagern. Darüber hinaus sind sie kostengünstig und bieten eine gute Lagerung für Walzen, wenn die Geschwindigkeit erheblich schwanken oder sich sogar umkehren kann. Außerdem ist der Reibungskoeffizient ebenfalls sehr niedrig. Dies sind die am häufigsten verwendeten Lager in einer Cross-Country-Mühle mit geringer Kapazität.

Die zweite Lagerart sind die hydrodynamischen Lager. Hydrodynamische Lager umschließen den Walzenzapfen vollständig und die Lagerflächen sind durch einen Flüssigkeitsfilm getrennt. Sie haben einen niedrigen Reibungskoeffizienten bei hohen Geschwindigkeiten. Außerdem haben sie eine sehr lange Lebensdauer und einen geringen Platzbedarf. Dies hat zu ihrer weit verbreiteten Anwendung als Ersatz für Wälzlager in vielen nicht reversierbaren Gerüsten geführt. Ihr Einsatz ist jedoch auf Anwendungen beschränkt, bei denen die Drehzahlen relativ hoch und nahezu konstant sind. Diese Lagertypen werden dort eingesetzt, wo die Belastungen durch hohe Reduktionen sehr hoch sind, wie z. B. Flachwalzwerke, Drahtwalzwerke.

Die dritte Art von Lagern sind die Wälzlager. Zu diesen Lagern gehören alle Arten von Wälzlagern. In Walzwerken werden jedoch nur Kegelrollenlager in mehrreihiger Baureihe eingesetzt. Der Hauptvorteil von Wälzlagern ist die geringe Reibung und ihre Fähigkeit, bei niedrigen Drehzahlen zu arbeiten.

Rollen – Walzen sind normalerweise die wichtigsten und sehr kostspieligen Verbrauchsmaterialien in einem Walzwerk. Sie sind der wichtigste Teil eines Walzwerks. Die Verformung des Metallwerkstücks wird direkt durch die Walzen bewerkstelligt. Die Walzspannungen werden zunächst auf Walzen aufgebracht und danach auf andere Abschnitte des Walzwerks übertragen. Daher mussten die Walzen härter und widerstandsfähiger gegen Verformung sein als das zu verarbeitende Metall.

Geformte Produkte werden zwischen Rillenwalzen gewalzt. Nuten werden durch eine Walzendrehmaschine geschnitten. Auf Gegenwalzen bilden diese Nuten Durchgänge, durch die das Stahlmaterial geführt wird, um den angestrebten Querschnitt zu erhalten. Bevor das gewalzte Stahlmaterial seine endgültige Form erhält, durchläuft es viele Durchgänge. Rolldurchgänge werden als (i) Schruppdurchgang oder Durchbruchdurchgang, (ii) Führungsdurchgang und (iii) Enddurchgang klassifiziert. Schruppdurchgänge sollen die Querschnittsfläche reduzieren. Führungsstiche bringen den Querschnitt allmählich in die Nähe der endgültigen Form, während der Endstich dem Stahlmaterial seinen endgültigen oder erforderlichen Querschnitt verleiht.

Da die Walzen zum Walzen von Stahl im Walzwerk verwendet werden, hängt ihre Leistung von vielen Faktoren ab, zu denen die verwendeten Materialien und die Belastungen gehören, denen sie während des Betriebs ausgesetzt sind. Die Walzenkonstruktion wird durch die Beschränkungen beeinflusst, die durch die Walzlast, die Walzenfestigkeit und das zum Walzen verfügbare Drehmoment aufgebracht werden. Der Werkstoff der Walzen muss Belastungen standhalten, die das Walzgut plastisch verformen, ohne selbst plastisch verformt zu werden.

Die Verformung des Metallwerkstücks wird direkt durch die Walzen bewerkstelligt. Die Walzspannungen werden zunächst auf Walzen aufgebracht und danach auf andere Abschnitte eines Walzwerks übertragen. Folglich mussten die Walzen härter und widerstandsfähiger gegen Verformung sein als das zu verarbeitende Metall. Ob Eisenwalzen oder Stahlwalzen in einem bestimmten Walzgerüst eingesetzt werden sollen, hängt von der konkreten Aufgabe ab, die sie zu erfüllen haben. Zu den wichtigen Eigenschaften, die bei der Auswahl von Walzen zu berücksichtigen sind, gehören Zähigkeit, Beständigkeit gegen thermische Rissbildung, Stoßbelastung oder Verschleißfestigkeit. Die Auswahl einer bestimmten Walze hängt von Faktoren wie Produktionsanforderungen, Anschaffungskosten und erforderlichen spezifischen Qualitäten usw. ab. Eine enge Zusammenarbeit mit dem Walzenhersteller ist wünschenswert, um sicherzustellen, dass diese Anforderungen so weit wie möglich erfüllt werden. Die Rollen können in die folgenden vier Kategorien eingeteilt werden.

Stahlwalzen – Die Stahlwalzen haben eine Kohlenstoffzusammensetzung im Bereich von 0,2 % bis 0,3 %. Die Stahlwalzen können gegossene Stahlwalzen oder geschmiedete Stahlwalzen sein. Die Walzen können entweder im Sandguss oder in der Kokille gegossen werden. Bei einigen der gegossenen Stahlwalzen für kritische Anwendungen wird der Walzenkörper kaltgegossen, während andere Teile sandgegossen werden. Einige der Stahlwalzen haben einen hohen Legierungsgehalt.

Eisenwalzen – Die Eisenwalzen haben einen Kohlenstoffgehalt im Bereich von 2,5 % bis 3,5 %. Die Eisenwalzen können Graugusswalzen und legierte Eisenwalzen sein. Zu den verschiedenen Arten von üblicherweise verwendeten Eisenwalzen gehören (i) klare Kühlwalzen, (ii) unbestimmte Kühlwalzen, (iii) Sphärogusswalzen und (iv) doppelt gegossene Walzen.

Wolframkarbidrollen – Diese Rollen werden durch Pressen und Sintern von Karbidpulver hergestellt. Sie sind üblicherweise in Form von Ringen mit relativ kleinen Durchmessern ausgebildet, die in Verbindung mit Stahldornen verwendet werden können. Diese Walzen werden normalerweise in den Fertiggerüsten einer Drahtstraße verwendet.

Verbundwalzen – Diese Walzentypen bestehen aus einem Dorn und einem ring- oder hülsenartigen Element, das über den Dorn geschrumpft wird. Diese Rollen haben den Vorteil, dass bei verschlissenem Ring oder Hülse der Dorn mit einem neuen Außenteil wieder montiert werden kann.

Laufwerke – Walzwerke werden durch elektrische Antriebe angetrieben und zwischen ihnen und den Walzen sind geeignete Übertragungsleitungen erforderlich. Der Antrieb besteht aus (i) Elektromotor ausreichender Leistung, (ii) Antriebsriemen, (iii) Schwungrad, (iv) Zahnradsatz, (v) Ritzelständer und (vi) Kupplungen. In einigen Mühlen verbindet eine Welle die Motoren mit dem Getriebe, das an beiden Enden durch Kupplungen verbunden ist. Das Getriebe sorgt für die Drehzahluntersetzung von der Motordrehzahl auf die Walzendrehzahl. Die Kraft wird dann weiter auf das Ritzelgehäuse übertragen, wo sie je nach Anzahl der anzutreibenden Walzen auf mehrere Wellen verteilt wird. Im Allgemeinen werden AC-Motoren (Wechselstrom) in Cross-Country-Mühlen verwendet, da die Drehzahlregelung für solche Mühlen kein wichtiges Thema ist.

Schwungrad – Ein Schwungrad ist ein mechanisches Gerät mit einem erheblichen Trägheitsmoment, das als Speichergerät für Rotationsenergie verwendet wird. Schwungräder widerstehen Änderungen ihrer Drehzahl, was dazu beiträgt, die Drehung der Welle zu stabilisieren. Das Schwungrad fungiert als Speicher, indem es Energie in der Zeit speichert, in der die Energiezufuhr den Bedarf übersteigt, und sie in der Zeit freisetzt, in der der Energiebedarf die Zufuhr übersteigt. Das Schwungrad bietet eine effektive Möglichkeit, Drehzahlschwankungen auszugleichen. Die gespeicherte kinetische Energie hängt vom Massenträgheitsmoment und der Drehzahl ab.

Leitspindel – Die Leitspindel wird verwendet, um die Antriebsmaschine mit den Ritzeln zu verbinden und kann je nach Position des Motors im Layout universell sein, entweder kurz gekoppelt oder lang mit Trägerlagern. Bei Kurzkupplung können flexible Standardkupplungen verwendet werden. Die Leitspindel ist am unteren Ritzel von 2-Walzen-Walzwerken und am mittleren Ritzel von 3-Walzen-Walzwerken befestigt.

Ritzel fräsen – Die Ritzel sind Zahnräder, die dazu dienen, die vom Antrieb übertragene Kraft auf die 2 oder 3 Walzen aufzuteilen und die benachbarten Walzen in entgegengesetzte Richtungen anzutreiben. Gemäß der früheren Praxis hatten die Ritzel entweder Stirnzähne oder eine geteilte Fläche und versetzte Stirnzähne, aber die gegenwärtige Praxis besteht darin, Doppelschrägverzahnungen zu verwenden. Schrägverzahnte Zahnräder sorgen für einen gleichmäßigeren Antrieb, da einige Teile der Zähne ständig in Kontakt sind, wodurch die Kraftübertragung kontinuierlich erfolgt.

Spindeln – Spindeln werden verwendet, um Ritzel mit Walzen des Walzwerks zu verbinden, wenn es sich nicht um einen direkt angetriebenen Typ handelt. Beim Direktantrieb ist die Spindel direkt mit den Motoren verbunden. Die Spindeln bestehen aus gegossenem oder geschmiedetem Stahl und sind je nach Walzwerktyp an jedem Ende mit Wobblern ähnlich denen an den Walzen oder mit Universalkupplungen ausgestattet.

Untersetzungsgetriebe/Untersetzungsgetriebe – Die Untersetzungsgetriebe „Reducer“ werden in Mühlen verwendet, in denen die Motordrehzahl höher ist als für Walzen erforderlich. Je nach erforderlicher Drehzahlreduzierung können 1-, 2- oder 3-stufige Untersetzungen verwendet werden.

Führer – Führungen unterstützen das Stahlmaterial beim Ein- und Ausfahren der Walzen. Sie werden entsprechend ihrer Lage als Einlauf- oder Auslaufführungen bezeichnet und sind üblicherweise an einer Stütz- oder Klemmstange befestigt, die parallel zu den Walzen verläuft und quer zu den Gehäusen montiert ist. Feste Führungen haben keine beweglichen Teile und bestehen normalerweise aus Gusseisen, um Gefahren zu minimieren oder ein Verkratzen des Rollmaterials zu verhindern. In der einfachsten Form besteht eine feststehende Einlaufführung aus zwei zusammengeklemmten Gussstücken, um eine glockenförmige Schachtel zu bilden. Rollenführungen wurden entwickelt, um die Tendenz von Führungen zu überwinden, das rollende Material zu zerkratzen. Solche Führungen, die insbesondere als Einfahrführungen verwendet werden, enthalten ein oder mehrere Paare von Laufrollen, die entsprechend der Form des Walzguts profiliert sind.

Repeaters – Repeaters are devices used to receive the work piece as it emerges out from one stand and loop it through 180 degree into an adjacent stand automatically. This consists of grooved channels or troughs which guide the leading end of the rolling stock through 180 degree or in some cases through an S-shaped path in forward running repeaters. The front end of the stock is driven round the repeater by the succeeding stock until it is gripped by the next stand. The speed matching between the adjacent stands is usually such that the succeeding stand runs slightly slower than the balancing speed which causes the loop to grow in size. The repeating channels are designed to allow the stock to kick out on to a flat table under these conditions.

Roller tables – The roller tables consist of a series of roller either driven by line shafting and bevel gears from a common drive or by individual motors. In some improved designs, the bevel gears have been replaced with spur gears. The roller tables serve to feed the material being rolled into the rolls and receive it from the rolls. Hence they operate under severe conditions of mechanical impact, repetitive short-term duty cycles and dynamic transients (acceleration and decelerations). The roller tables connect the separated stands of large and medium sized mills. There are required on majority of the mills for conveying the rolled stock towards as well as away from rolling stand

Tilting or lifting tables – In large 3-high stand, the rolling stock is required to be mechanically lifted from the pass line of the middle and bottom rolls to the higher pass line of middle and top rolls. To achieve this, the tables on either or both sides of the stand can be designed to tilt.

Shears – There are different types of shears which are used in a rolling mill. The large hydraulically or electrically-driven shears with up-cutting or down-cutting blades are used to crop the segregated and deformed ends of large sections or for dividing the large sections into shorter lengths for rerolling. Pendulum shears are the shears, coupled close to a stand, with blades supported in a frame free to move in pendulum fashion are used to cut moving stock, such as deformed back-ends disappearing into the following stand. Flying shears are those shears which cut the moving stock. This term is normally used to describe the shears in those mills where the rolling stock must be divided at the emerging speed into several lengths. Crop shears are also known as cobble shear. In rolling mills, crop shears are located ahead of repeating trains to remove the deformed or split front ends of stock after roughing. They are generally arranged to remove the head end of the stock, but they can also be set in continuous motion to divide stock into short lengths for clearance when the front end has cobbled further down the train.

Snap shears are usually located with the automatic repeaters. These shears are generally pneumatically operated to snap closed and stay closed until reset. They are useful for taking back end samples of repeated stock or for preventing the remaining stock feeding a cobble further down the train.

Mill motors and auxiliary drives – Rolling is a continuous process and main mill stand drive motors are exposed to high stresses. Any unscheduled stoppage or failure of equipment and drive leads to significant loss of energy, production, and time. Hence, the drive system for main and auxiliary equipment is one of the critical utilities to undertake periodic operational and maintenance practices. Drive used for these are known as primary auxiliary drives. Secondary auxiliary drives are used for mill motors and auxiliary drives driving fans (furnace combustion system), cooling water pumps, and lubrication system. In multi-stand continuous hot rolling mill, the power and speed of motors need to be selected to suit the rolling schedule.

The motors used in rolling mills can be broadly classified into two types, AC (alternating current) motors and DC (direct current) motors. AC motors are generally used where the stand is to operate at constant speed in one direction, whereas for variable speeds and reversible drives, DC motors are generally used. AC motors used are further classified into (i) synchronous, (ii) squirrel cage and (iii) wound rotor motors.

Similarly, DC motors can be classified into three categories (i) shunt wound, (ii) series wound and (iii) compound wound motors. Each of these types of motors has characteristics which make it suitable for a specific application.

Cooling bed – A cooling bed is part of a rolling mill located at the end of the rolling mill. It supports and permits the hot rolled products from the last stand of the mill to cool. Cooling bed naturally cools the material as well as cross transfers towards the discharge end. Manual cooling bed has slope for the bar to move forward by sliding action due to gravity. Mechanical cooling beds are rake type. In large capacity mills, a walking beam cooling bed is the most common type of cooling bed. In a cooling bed the temperature of the entire length of the bar to cool at the same time. If not, it develops stresses in the bar. If part of the bar stays continually in touch with the metal supports, then it cools at a different rate than the parts of the bar which remains continually open to the ambient air. A walking beam cooling bed consists of moving and stationery skids which lift, traverse and lower the product numerous times so that where it touches continually changes permitting all the bar to cool at the same rate. The bar walks its way to the end of the bed where it is placed on a set of roller tables. Walking beam cooling bed has a saw tooth pattern which is why it is also known as a rake type cooling bed. When cooling billets, walking beam turn over cooling beds have a feature that continually rotates the billet so that where it touches the bed changes continuously, thus the billet does not distort its shape in the cooling process. Cooling beds may use a chain transfer as the traversing method. Cooling beds are sized so that the product cools within a particular cycle time.

Centralized oil lubrication system – The centralized oil lubrication system is installed in some of the large mills. It helps in automatic lubrication of gears of gear box, pinion box, etc. The lubricating oil is filtered, cooled, and re-circulated in a closed loop.

Cooling water system – Cooling water system helps in cooling of mill stand rolls, bearings, etc. The water is cleaned, cooled to ambient temperature and re-circulated in a closed loop. For the water needed thermo-mechanical treatment (TMT), normally there is a separate water cooling system.

Power supply, distribution, instrumentation, and control system – The electrical power supply and distribution system of the rolling mill mainly includes transformers circuit breakers, high tension capacitor banks, and control panels. Variable Voltage Variable Frequency (VVVF) drives for regulating the speed of AC motors particularly in finishing mills is the latest development in this area. PC (programmable controller) or PLC (programmable logic controller) based instrumentation and control system with valve actuators are used for automation of the mill, front and end cropping shears, TMT water-cooling system, flying shear, etc.

Herstellungsprozess

- Einschlüsse in der Stahl- und Sekundärstahlerzeugung

- Gießen und Walzen von Dünnbrammen

- Walzprozess für Stahl

- Generationstransport und Verwendung von Mühlenwaage

- Energieeffizienz und Eisen- und Stahlproduktion

- Universalträger und ihr Rollen

- EN 10088-1 Güte X4CrNiMo16-5-1 abgeschreckt und angelassen (+QT900)

- Eigenschaften und Funktionen von schlagfestem Werkzeugstahl

- Baustahl, Edelstahl und Werkzeugstahl:Was ist das beste Material für Ihre Anwendung?

- Warm- und Kaltwalzprozess