Feuerfeste Auskleidung des Lichtbogenofens

Feuerfeste Auskleidung des Lichtbogenofens

Feuerfeste Materialien sind solche Materialien, die hohen Temperaturen ohne wesentliche Änderung der chemischen oder physikalischen Eigenschaften standhalten. Feuerfeste Materialien sind für den Betrieb des Elektrolichtbogenofens (EAF) sehr wichtig, da sie den Einschluss des flüssigen Stahls im Ofenherd ermöglichen, ohne die Ofenstruktur zu beschädigen. Der EAF benötigt eine Vielzahl von feuerfesten Produkten, von denen die wichtigsten die feuerfesten Produkte sind, die in direktem Kontakt mit dem flüssigen Stahl stehen.

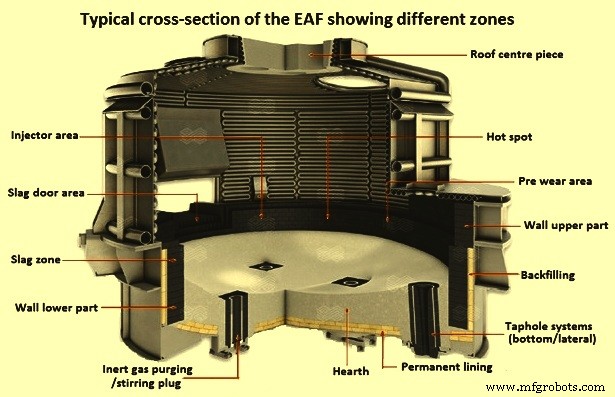

Feuerfeste Materialien für die Auskleidung des EAF hängen von der Konstruktion des EAF ab. Auch die Betriebsbedingungen haben einen großen Einfluss auf die Feuerfestleistung. Die Betriebsbedingungen im EAF erfordern feuerfeste Materialien, die chemisch basisch sind und eine sehr gute Beständigkeit gegen hohe Temperaturen und Temperaturwechsel aufweisen. Das Design der heutigen EAFs weist das exzentrische Bodenabstichloch (EBT) auf, und diese Öfen benötigen spezielle feuerfeste Materialien für ihre Auskleidung. Ein typischer Querschnitt des EAF, der verschiedene Zonen des Ofens zeigt, ist in Abb. 1 zu sehen.

Abb. 1 Typischer Querschnitt des EAF mit verschiedenen Zonen

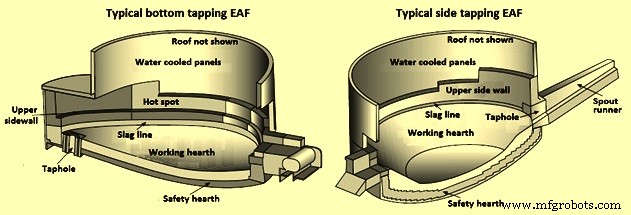

Es gibt verschiedene Designmerkmale des EAF, aber sie werden hauptsächlich in drei Bereiche eingeteilt, nämlich (i) Anzapfungsdesign wie Seitenabgriff oder Bodenabgriff, (ii) Stromquelle wie AC (Wechselstrom) oder DC (Gleichstrom) und (iii) die Verwendung von zusätzlichem Sauerstoff (O2) zur Erhöhung der Schmelzgeschwindigkeit.

Seitenabstich-EAFs haben einen Ausguss, der sich von ihrer Ofenseitenwand zum Abstich des flüssigen Stahls in der Pfanne erstreckt. Der Ausguss ist feuerfest ausgekleidet, und ein Stichloch durch die Seitenwand des Ofens verbindet das Ofeninnere mit dem Ausguss. EAFs mit seitlichem Abstich neigen sich um etwa 45 Grad und benötigen daher eine höhere feuerfeste Seitenwandverkleidung auf der Abstichseite des Ofens, um den flüssigen Stahl aufzunehmen. Bodenabstich-EAFs haben ihr Stichloch durch den unteren Herdabschnitt des Ofens und benötigen spezielle feuerfeste Stichlochprodukte. Der Bodenabstich ermöglicht auch eine reduzierte Höhe der feuerfesten Seitenwand aufgrund des geringeren Abstichneigungswinkels von etwa 15 Grad bis 20 Grad. Diese beiden Arten von Gewindeschneidkonstruktionen sind typischerweise in Abb. 2 dargestellt.

Abb. 2 Zwei Arten von Klopfdesigns

Eine Wechselstromquelle benötigt drei Elektrodensäulen innerhalb des Ofens für die drei elektrischen Phasen. Diese Elektroden haben den Lichtbogen während des Betriebs erhöht, der auf die feuerfesten Seitenwände auftreffen kann, was zu heißen Stellen führt. Die Hot Spots sind durch die feuerfeste Konstruktion zu berücksichtigen. AC EAF benötigt auch drei Löcher durch die feuerfeste Decke und der mittlere Abschnitt der feuerfesten Decke zwischen den Elektroden ist oft ein Bereich, der die Ofenleistung begrenzt. Der Gleichstrom-EAF hat eine einzelne Elektrode durch das Dach, wobei der Lichtbogen direkt zum flüssigen Stahlbad führt, das die untere Anodenelektrode berührt, um den elektrischen Stromkreis zu schließen. Der DC-EAF hat eine geringere Lichtbogenflare zur feuerfesten Seitenwand und daher keine Hotspots. Das Dachdesign ist einfacher bei weniger schwierigen Betriebsbedingungen. Der Ofenherd soll jedoch die untere Elektrode enthalten, was die feuerfeste Gestaltung des Ofenbodens erschwert.

Der Einsatz von zusätzlichen O2-Lanzen und -Brennern zur Erhöhung der Schmelzrate wirkt sich auf Design und Leistung des Feuerfestmaterials aus. Aus den Lanzen oder Brennern geleitetes O2 kann durch Schrott oder Einsatzstoffe abgelenkt werden und auf die feuerfeste Auskleidung auftreffen. Dies führt zu örtlicher Überhitzung und beschleunigtem Verschleiß des feuerfesten Materials. Aufgrund von O2 können auch örtlich oxidierende Bedingungen auftreten, die zu einer schnellen Erosion der feuerfesten Auskleidung führen können.

Refraktäre Verschleißmechanismen in EAF

Es gibt mehrere Arten von feuerfesten Verschleißmechanismen, wie unten beschrieben, denen feuerfeste EAF-Materialien während der Herstellung von Stahl ausgesetzt sind. Es ist notwendig, die Verschleißmechanismen, die in den einzelnen Zonen wirken, richtig zu verstehen, um das feuerfeste EAF-System richtig zu entwerfen und zu verwalten.

Korrosion – Es ist der wichtigste Verschleißmechanismus bei EAF-Feuerfestmaterialien. Korrosion findet aufgrund der chemischen Reaktionen der Metalloxide (FeO, SiO2 oder MnO) in der Schlacke mit den feuerfesten Materialien statt. Magnesia (MgO) aus der feuerfesten Auskleidung ist in der flüssigen Schlacke löslich, mit Sättigungsgraden zwischen 6 % und 14 %, je nach FeO-Gehalt und Badtemperatur. Die chemischen Korrosionsreaktionen führen zum Verschleiß der Auskleidung und das Reaktionsprodukt wird Teil der Schlacke. Korrosionsreaktionen können minimiert werden, indem FeO mit Flussmitteln neutralisiert und der O2-Gehalt der Schlacke kontrolliert wird. Die Korrosion kann auch minimiert werden, indem die Schlacke durch externe Mittel (z. B. Zugabe von gebranntem Dolomit oder gebranntem Magnesit) mit MgO gesättigt wird. Eine andere Möglichkeit, Korrosion zu kontrollieren, ist die Verwendung von feuerfesten Steinen, die Kohlenstoff (C) enthalten. Das C im feuerfesten Material desoxidiert korrosive Schlacke an der Grenzfläche zwischen feuerfestem Material und Schlacke und minimiert so die Auskleidungskorrosion.

Oxidation – Beim feuerfesten Verschleiß durch Oxidation wird C der feuerfesten Auskleidung oxidiert, indem es entweder mit O2 oder FeO in der Schlacke reagiert. Wenn das C der feuerfesten Auskleidung reagiert, nimmt der C-Gehalt des feuerfesten Materials ab und das feuerfeste Material verliert seine Festigkeit und wird weggespült. Der C-Oxidationsmechanismus tritt auch an der kalten Seite des Ziegels auf, wenn Löcher in der Stahlhülle vorhanden sind. O2 aus der Luft reagiert mit dem Ziegel C, und der hintere Teil der Ziegelauskleidung wird zu Pulver.

Erosion – Es ist ein weiterer refraktärer Mechanismus, der im EAF stattfindet. Erosion ist die physische Abnutzung des feuerfesten Materials, da sich der flüssige Stahl und die flüssige Schlacke über die Fläche der feuerfesten Auskleidung bewegen und die Auskleidung physisch abschleifen oder erodieren. Erosion ist ein üblicher Mechanismus für den feuerfesten Verschleiß an Stichloch, Schlackenlinie, Dachelektrodenöffnungen und den Abzugskanälen.

Schmelzen – Es ist einer der Verschleißmechanismen für feuerfeste Materialien im EAF. Der ungeschirmte Lichtbogen erzeugt Temperaturen, die weit über dem Schmelzpunkt vieler Feuerfestmaterialien liegen. Schmelzen ist die einfache Phasenänderung des feuerfesten Materials vom Feststoff zur Flüssigkeit, und die gebildete flüssige Phase wird dann weggespült. Das Schmelzen von Auskleidungen kann ein ernsthaftes Problem darstellen, wenn es nicht rechtzeitig erkannt und nicht sofort behoben wird.

Hydratation – Da in heutigen EAFs in großem Umfang Wasser verwendet wird, kommt es zu Wasserlecks. Feuerfeste Materialien werden aufgrund der Hydratation des MgO- oder Kalkgehalts des feuerfesten Produkts leicht durch Wasser oder Dampf beschädigt. Die Hydratation führt zur Expansion der einzelnen Körner, die die feuerfeste Auskleidung bilden. Diese Körner wachsen und platzen, wodurch die Auskleidung zerstört wird.

Abplatzen – Feuerfester Verschleiß durch Abplatzen tritt auf, wenn das Feuerfest schnell erhitzt oder schnell abgekühlt wird. Schnelles Erhitzen oder schnelles Abkühlen verursachen Spannungen in der Auskleidung, und wenn diese Spannungen die Eigenfestigkeit des feuerfesten Materials überschreiten, führt dies zum Reißen. Wenn sich diese Risse schneiden, fallen Feuerfestbrocken aus der Auskleidung. Dieser Mechanismus der Feuerfestbeschädigung wird häufig bei den Dachfeuerfestmaterialien beobachtet, da sie einer zyklischen Erwärmung und Abkühlung ausgesetzt sind.

Zonen der EAF

Basierend auf den im EAF vorhandenen Betriebsbedingungen kann der Ofen in bestimmte Zonen eingeteilt werden. Jede dieser Zonen hat feuerfeste Anforderungen unterschiedlicher Natur. Diese Zonen sind in Abb. 1 und Abb. 2 dargestellt. Hauptzonen des EAF sind (i) der Herd, der den flüssigen Stahl sowie die anfänglichen Beschickungsmaterialien enthält, (ii) die Schlackenlinie, die den Übergangsbereich zwischen dem Herd und bildet die Seitenwand, (iii) die obere Seitenwand, die oberhalb der Schlackenlinie und unterhalb der wassergekühlten Platten liegt, (iv) das Abstichloch, das die zum Abstich des flüssigen Stahls vorgesehene Öffnung ist, und (v) das Dach, das aufweist einen feuerfesten Teil (gelegentlich als Delta bezeichnet), um Öffnungen bereitzustellen, damit die Elektroden in den Ofen eintreten und die Ofenabgase aus dem Ofen austreten können.

Heutige EAFs sind EBT-Öfen und sie verwenden im Allgemeinen feuerfeste Materialien aus Magnesit (MgO) oder Magnesit-Kohlenstoff (Mag-C) in den Kontaktzonen des flüssigen Stahls. Spezielle feuerfeste Materialien mit guter Temperaturwechselbeständigkeit werden im Allgemeinen im Dach/Delta, im Abstichloch und im Ausguss oder Ausguss des Ofens verwendet. Die folgenden Beschreibungen geben allgemeine feuerfeste Empfehlungen für jede Zone des EAF..

Herd – Die Herdzone des EAF hält flüssigen Stahl auf hoher Temperatur und widersteht dem Aufprall schwerer Chargenmaterialien. Außerdem soll der Herd der Korrosion durch die flüssige Schlacke beim Abstechen des Ofens standhalten. Ein typischer EAF verwendet einen zweikomponentigen feuerfesten Herd aus etwa 230 mm Ziegel als Sicherheitsauskleidung auf dem unteren Stahlmantel (manchmal als Unterboden bezeichnet) und 300 mm bis 600 mm monolithischen Magnesit als Arbeitsauskleidung. Einige EAFs haben ausschließlich gemauerte Herde, bei denen die anfängliche Auskleidung vollständig aus Ziegeln besteht, und monolithische Materialien werden nur verwendet, um Löcher im gemauerten Herd nach einer gewissen Betriebszeit zu reparieren. Für die Sicherheitsauskleidung werden in der Regel teergetränkte MgO-Steine verwendet. Steine, die für Sicherheitsauskleidungen verwendet werden, haben einen MgO-Gehalt im Bereich von etwa 90 % bis 97 %. Diese Steine haben die Festigkeits- und Schlackenbeständigkeitseigenschaften, um das flüssige Bad in dem unwahrscheinlichen Fall zu halten, dass flüssiger Stahl oder flüssige Schlacke in die Arbeitsauskleidung eindringen. Das Sicherheitsfutter fungiert als Dauerfutter und muss nicht häufig gewechselt werden.

Die monolithische Arbeitsauskleidung hat ebenfalls einen hohen MgO-Gehalt (60 % bis 95 %) und besteht aus einem trockenen körnigen Material. Die Körnung des Herdmaterials ist so eingestellt, dass es beim Auskleidungseinbau problemlos durch den Einsatz von Rüttlern verdichtet werden kann. Monolithische Herdmaterialien weisen im Allgemeinen Verunreinigungsoxide wie FeO auf, um das Sintern zu erleichtern. Eine hohe Temperatur von der anfänglichen Hitze verursacht ein Sintern (Bindung, Verdichtung und Verstärkung) der monolithischen Auskleidung. Durch das Sintern wird die Auskleidung ziemlich fest und durchdringungsbeständig. Die Herdauskleidung ist so ausgelegt, dass etwa das obere Drittel der Dicke des monolithischen Auskleidungsmaterials vollständig gesintert ist, während das mittlere Drittel der Auskleidung nur teilweise gesintert ist und das untere Drittel des monolithischen Auskleidungsmaterials gegen die Sicherheit Futter wird überhaupt nicht gesintert. Dieser Schichteffekt erleichtert das Ausbessern der feuerfesten Herdplatten, wenn die feuerfesten Herdplatten durch Eindringen oder Korrosion beschädigt werden. Die beschädigte Stelle kann durch Entfernen des eingedrungenen, gesinterten Magnesits gereinigt und mit dem neuen monolithischen Material repariert werden, das bei der nächsten Hitze im Ofen sintert.

Die heutige EAF-Bodenkonstruktion umfasst häufig Gasrührelemente, die poröse feuerfeste Materialien oder Düsen durch dichte feuerfeste Materialien erfordern, um das Rührgas an den flüssigen Stahl zu liefern. Diese Rührgase können eine Erosion der Feuerfestmaterialien des Herds verursachen, was zu einer regelmäßigen Wartung der Feuerfestmaterialien des Herds führt.

Schlackenlinie – Die Schlackenlinie von EAFs ist der Übergangsbereich zwischen Herd und Seitenwand. Dieser Bereich ist hohen Temperaturen ausgesetzt, da er dem Lichtbogen, der Oxidation und dem Flammeneinschlag durch zusätzliche O2-Injektion ausgesetzt ist, und vor allem dem Schlackenangriff durch Hochtemperaturschlacken, die FeO, SiO2 und MnO enthalten. Die Feuerfestauswahl in der Schlackenlinie ist sorgfältig auf die zu erwartende Schlackenchemie abzustimmen. Im Falle von EAFs, die C-Stähle produzieren, werden kalkreiche FeO-SiO2-Schlacken mit einem Verhältnis von Kalk zu Kieselsäure von plus 2:1 erzeugt. Dies erfordert basische feuerfeste Materialien. Im Schlackenlinienbereich der Lichtbogenöfen werden in der Regel Mag-C-Steine oder mit Teer imprägnierte Magnesitsteine verwendet. In EAFs für die Edelstahlproduktion kann ein neutralerer Schmelzkorn-Magnesit-Chrom-Stein verwendet werden.

Das feuerfeste Design der Schlackenlinie in EAFs ist die Kombination aus Steinen und monolithischen feuerfesten Materialien. Eine sehr verbreitete Ausführung für die Schlackenlinie sind Mag-C-Steine von 300 mm bis 450 mm Dicke und mit 10 % bis 20 % C-Gehalt. Die C-Phase des Ziegels besteht aus Graphit und einer kohlenstoffhaltigen Harzbindung. Diese C-Werkstoffe haben eine sehr gute Beständigkeit gegen Schlackenangriff sowie eine sehr gute Beständigkeit gegen hohe Temperaturen. Das C ist jedoch anfällig für Oxidation, und um die feuerfesten Materialien der Schlackenlinie vor Oxidation zu schützen, werden Metallpulver wie Aluminium, Silizium oder Magnesium zugesetzt. Diese metallischen Pulver verbinden sich mit C, um Carbide zu bilden, die eine höhere Oxidationsbeständigkeit aufweisen. Die Karbide verstärken auch die feuerfesten Steine. Stärke ist erforderlich, um der erosiven Wirkung der flüssigen Schlacke und der Stahlwäsche zu widerstehen, die in der Schlackenlinienzone des Ofens stattfindet. Mag-C-Steine in der Schlackenlinie werden zusätzlich durch die monolithischen Feuerfestmaterialien geschützt. Die anfängliche Installation der monolithischen feuerfesten Materialien deckt normalerweise alle oder einen Teil der Schlackenliniensteine ab. Aufgrund der schwierigen Betriebsbedingungen in dieser Zone korrodieren die feuerfesten Materialien jedoch. Zusätzlicher Schutz der Schlackenlinie erfolgt durch Spritzen mit der Spritzmasse auf MgO-Basis, um eine Schutzschicht auf der Schlackenlinie aufzubauen. Die Aufbauaktivität der feuerfesten Materialien der Schlackenlinie muss abhängig von der Schwere der Betriebsbedingungen häufig durchgeführt werden.

Obere Seitenwand – Die oberen Seitenwände der Lichtbogenöfen sind mit Mag-C-Steinen ausgekleidet, die den Steinen der Schlackenlinie ähneln. Die obere Seitenwand wird während des Beschickungsprozesses des Ofens der Lichtbogenfackel (sehr hohe Temperaturen) und dem Auftreffen von schwerem Schrott ausgesetzt. Während des Ofenabstichs, wenn der Ofen kippt, befinden sich flüssiger Stahl und flüssige Schlacke in Kontakt mit der oberen Seitenwand auf der Abstichseite des Ofens. Außerdem müssen die oberen Seitenwandsteine der Korrosion durch die Schlacke und den Flammeneinschlag von O 2 -Lanzen und Oxy-Fuel-Brennern standhalten. Mag-C-Steine mit einem C-Gehalt von 5 % bis 20 % sind für die Auskleidung der oberen Seitenwand geeignet. Es werden verschiedene Qualitäten und Reinheiten von Magnesit, Graphit und Metallpulvern verwendet. Beim AC-EAF, der Hotspots in der oberen Seitenwand aufweist, werden höherwertige Ziegel benötigt. Diese höherwertigen Steine sollen auf Schmelzmagnesiakörnern basieren, im Vergleich zu den Sintermagnesiakörnern, die für die Steine in Standardqualität verwendet werden. Die geschmolzenen Magnesia-Steine haben eine verbesserte Hochtemperaturbeständigkeit, aber sie kosten erheblich mehr.

Stichlochfeuerfeste Materialien – Abstichloch-Feuerfestmaterialien werden sowohl für die EAFs mit Seitenabstich als auch für die EAFs mit Bodenabstich benötigt. Die Betriebsbedingungen in diesen beiden Öfentypen sind ähnlich und bestehen darin, dass mit hoher Geschwindigkeit flüssiger Stahl und in geringerem Maße flüssige Schlacke durch ein Abstichloch mit einem Durchmesser von 125 mm bis 200 mm fließt. Hochgeschwindigkeitsströmung erodiert die feuerfesten Materialien des Abstichlochs. Im Seitenabstichofen haben die feuerfesten Abstichlochmaterialien viele alternative Konstruktionen. Die konstruktiv einfachste Alternative besteht darin, beim Einbau der Erstauskleidung eine Öffnung in der Seitenwand zu belassen und nach Fertigstellung der Ausmauerung entweder eine feuerfeste Stichlochhülse oder ein Stahlrohr in die Stichlochöffnung einzusetzen. Dann wird die Spritzmasse auf MgO-Basis verwendet, um die Hohlräume zwischen der Muffe oder dem Rohr und dem angrenzenden Mauerwerk zu füllen. Die zweite Alternative besteht darin, eine große Stichlochanordnung mit einem vorgeformten Stichloch zu verwenden. Diese Baugruppe wird vor dem Verlegen des Seitenwandmauerwerks in den EAF eingesetzt. Sobald die Stichlochbaugruppe richtig positioniert ist, ist das angrenzende Mauerwerk fertiggestellt, wodurch eine enge Passung zwischen der Stichlochbaugruppe und dem Mauerwerk der Seitenwand entsteht.

Stichlochfeuerfeste Materialien müssen von hoher Qualität sein. Wenn das Stichloch mit Spritzbeton hergestellt wird, der um den Stahlrohrdorn gesprüht wird, muss der Spritzguss von höchster Qualität sein. Die Spritzmasse soll maximale Festigkeit und Erosionsbeständigkeit aufweisen, um die erosive Wirkung des fließenden flüssigen Stahls zu minimieren. Im Fall der Stichlochanordnung, bei der eine feuerfeste Hülse verwendet wird, muss die Hülse ebenfalls aus hochwertigem MgO-Stein mit C und Metallpulvern bestehen. Metallzusätze zu Mag-C-Stichlochziegelbaugruppen verleihen dem Ziegel in dieser kritischen Anwendung zusätzliche Festigkeit und Oxidationsbeständigkeit.

Der Seitenabstichofen hat einen Ausguss, der sich von dem Abstichloch erstreckt, um es dem flüssigen Stahl zu ermöglichen, in die Pfanne zu fließen. Der Ausguss ist eine vorgefertigte monolithische Läuferform, die während des Auskleidungsprozesses in die Läuferstahlhülle eingesetzt wird. Die vorgefertigte Rinnenform besteht aus einem Gießmaterial auf MgO-Basis, wenn die Betriebspraxis des Ofens dazu führt, dass Schlacke in das Abstichloch und die Rinne des Ofens eintritt. Die Schlackenresistenz des MgO wird benötigt, um dem Schlackenangriff entgegenzuwirken. Wenn andererseits die Betriebspraxis des EAF das Einbringen von Schlacke in das Abstichloch und die Rinne einschränkt, dann werden für die vorgefertigte Rinne hochfeste Gießmaterialien mit hohem Aluminiumoxidgehalt verwendet. Der Läufer mit hohem Aluminiumoxidgehalt hat im Allgemeinen aufgrund der verbesserten Temperaturwechselbeständigkeit und der höheren Festigkeit im Vergleich zum vorgefertigten Läufer aus Magnesit eine längere Lebensdauer.

Bodenabstich-EAFs benötigen speziell konstruierte Stichlochhülsen und einen Endblock für das Stichlochdesign. Die Stichlochhülse sitzt innerhalb des Herds in einer Stichlochsitzanordnung. Die Baugruppe kann entweder aus Ziegelformen oder vorgefertigten Formen bestehen, was zu einem Loch mit einem Durchmesser von etwa 450 mm durch die feuerfesten Materialien des Ofenherds führt. Die Abstichlochmanschette ist in der Abstichlochsitzanordnung zentriert, und eine gießbare Grund- oder Stampfmischung wird in die ringförmige Öffnung zwischen der Muffe und den Aufnahmeblöcken gepackt. Stichlochhülsen sind Mag-C-Blöcke aus hochreiner Magnesia oder Schmelzmagnesiakörnern mit 10 % bis 15 % C-Gehalt. Metallpulver werden als Verstärkungsmittel zur Maximierung der Erosions- und Oxidationsbeständigkeit verwendet. Der Boden des Abstichlochs erstreckt sich unter Verwendung einer als Endblock bezeichneten Form über den Ofenmantel hinaus. Der Endblock ist ein ähnlicher Mag-C-Stein, der durch einen am EAF befestigten Endblockguss an Ort und Stelle gehalten wird. Der Endblock ist der äußeren Umgebung ausgesetzt und muss eine sehr gute Oxidationsbeständigkeit sowie eine hohe Erosionsbeständigkeit aufweisen, um der erosiven Wirkung des Abstichlochstroms standzuhalten. Der Endblock ist oft der limitierende Faktor für die Stichlochleistung. Wenn die feuerfeste Erosion auftritt, beginnt der Abstichstrom zu flackern, was die Reoxidation des flüssigen Stahls erhöht. Es ist dann unbedingt erforderlich, eine Heißreparatur durchzuführen, um den Endblock und die Stichlochhülse auszutauschen.

Dach und Delta – EAF-Dachfeuerfestmaterialien für AC- und DC-Öfen sind normalerweise vorgefertigte Formen mit hohem Aluminiumoxidgehalt (70 % Al2O3 bis 90 % Al2O3) und hoher Festigkeit. Da sich die Decke während des Beschickungsprozesses vom Ofenkörper abhebt und wegschwenkt, sind die Feuerfestmaterialien in der Decke einem starken thermischen Schock ausgesetzt. Die geringere Wärmeausdehnung von Gießmaterialien mit hohem Aluminiumoxidgehalt im Vergleich zu den Basisgießmaterialien bietet einen Vorteil bei der Widerstandsfähigkeit gegen Wärmeschocks. Außerdem haben gießbare Materialien mit hohem Aluminiumoxidgehalt eine höhere Festigkeit als die basischen gießbaren Materialien. Daher sind Dächer mit hohem Aluminiumoxidgehalt besser in der Lage, den Spannungen zu widerstehen, die entwickelt werden, wenn das Dach während des Ofenbetriebs angehoben und bewegt wird. EAF-Dachfeuerfestmaterialien halten normalerweise länger.

Das Dach ermöglicht auch, dass die Ofenabgase den Ofen durch einen Kanal verlassen. Während der unmittelbare Ausgang des Ofens normalerweise wassergekühlt ist, gibt es im Kanalsystem eine feuerfest ausgekleidete Zone. Feuerfeste Materialien in den Abgaskanälen müssen in der Lage sein, der Schlackenverschleppung und dem Schlackenabrieb durch mit Partikeln beladene Abgase, die sich mit hoher Geschwindigkeit bewegen, zu widerstehen. Feuerfeste Materialien in den Kanälen sind Tonerdesteine (50 % Al2O3 bis 70 % Al2O3) oder Schamotte/Tonerde-Spritzmasse (40 % Al2O3 bis 60 % Al2O3). Beide Materialien haben die erforderliche Kombination aus Temperaturwechselbeständigkeit und Schlackenbeständigkeit, um den Betriebsbedingungen standzuhalten.

Feuerfeste Materialien für DC-EAFs

Gleichstrom-Elektroöfen haben besondere feuerfeste Anforderungen aufgrund der Tatsache, dass die Gegenelektrode normalerweise im Boden des Ofens installiert ist (einige Gleichstromöfen verwenden eine alternative Anordnung mit zwei Graphitelektroden). Bei einem stromführenden Boden wirkt die feuerfeste Auskleidung in der Mitte des Ofenbodens als Anode. Eine Kupferplatte wird üblicherweise unterhalb des leitfähigen feuerfesten Materials angeschlossen und die Kupferrückleitungssammelschiene wird mit der Platte verbunden. Besondere Anforderungen an das Feuerfestmaterial sind dabei ein geringer elektrischer Widerstand (vorzugsweise unter 0,5 Milliohm pro Meter), eine geringe Wärmeleitfähigkeit und eine hohe Verschleißfestigkeit.

Im Fall von Gleichstrom-EAFs muss die feuerfeste Konstruktion des Herds eine untere Elektrode enthalten. Die Betriebsbedingungen für die feuerfesten Materialien der unteren Elektrode sind hart. Örtlich begrenzte hohe Temperaturen und intensive Turbulenzen sind an der Oberfläche der unteren Elektrode üblich. Diese Bedingungen erfordern feuerfeste Materialien mit hoher Temperaturstabilität und Festigkeit. Für Gleichstrom-EAFs mit Stift- oder Rippenbodenelektroden kann das trockene, vibrierbare monolithische Magnesit-Feuerfestmaterial mit 5 % bis 10 % C verwendet werden. Es ist jedoch bevorzugt, wenn das monolithische Feuerfestmaterial temperaturbeständiger ist und einen höheren MgO-Gehalt aufweist. Die monolithischen Materialien können sowohl heiß als auch kalt eingebaut werden. Unterhalb der Arbeitsauskleidung wird ein dreischichtiger Mag-C-Stein eingebaut. Der Rest-C-Gehalt der Steine liegt zwischen 10 % und 14 %.

Die Blockrückführungselektrodenkonfiguration verwendet je nach Größe des Ofens ein bis vier große Stahlbarren (ca. 250 mm Durchmesser). Die Knüppel sind in das untere feuerfeste Material eingebettet. Die Knüppel sind mit einem feuerfesten Grundstein umgeben. Für den Rest des Herdes wird eine spezielle Magnesit-Stampfmischung verwendet. Magnesit-Stampfmischung wird verwendet, um den Ziegelbereich um die Elektrode herum zu erhalten.

Die Rückelektrode vom Stifttyp verwendet mehrere Metallstifte mit einem Durchmesser von 250 mm bis 500 mm, um den Rückweg für den elektrischen Fluss bereitzustellen. Diese Stifte dringen tatsächlich in das feuerfeste Material bis zum Boden des Ofens ein, wo sie an einer Metallplatte befestigt sind. Für die gesamte Herdauskleidung wird trockenes Magnesit-Stampfgemisch verwendet. Diese Mischung wird zwischen die Metallstifte gerammt. Alternativ kann im Bereich um die Anode ein Mag-C-Stein verwendet werden. Dies hilft, die Lebensdauer des Ofenbodens zu verlängern, ist aber teurer.

Die Stahllamellen-Rückelektrode verwendet Stahllamellen, die im Ofenboden ringförmig angeordnet sind, um mehrere Sektoren zu bilden. Jeder Sektor besteht aus einer horizontalen Grundplatte und mehreren geschweißten Stahlrippen, die nach oben durch das feuerfeste Material ragen. Zwischen den Lamellen wird trockenes Magnesit-Stampfgemisch verwendet. Auch der Herd ist mit diesem Material ausgekleidet.

Es gibt eine andere Konstruktion, die leitfähige feuerfeste Materialien verwendet, entweder Ziegel oder monolithisch, die eine Kombination aus C und Magnesit sind, um den elektrischen Strom vom Bad zu den elektrischen Kupferverbindungen am Boden des Ofens zu leiten. Leitfähige feuerfeste Materialien bestehen aus einer komplizierten Mischung aus hochreinem Magnesit-, Graphit- und Metallpulver, um die erforderliche Kombination aus Hochtemperatur-Feuerfestigkeit und elektrischer Leitfähigkeit zum Halten des flüssigen Stahls sowie zum Leiten des elektrischen Stroms zu erreichen.

Die wichtigen Punkte, die bei der Installation der feuerfesten Materialien in den DC-EAFs zu berücksichtigen sind, sind das Zonenmuster, die Herdkontur, die Position der Schlackenlinie, die Stahlkapazität des Ofens, die Position des Abstichlochs, die Größe und der Winkel des Abstichlochs, die Dach-/Delta-Ausrichtung, die Ausdehnungstoleranzen, die Position der Brenneröffnung, Schlackentürkonstruktion, untere Rührelemente und untere Elektrode des DC-Ofens.

Verfahren zum Installieren einer neuen Auskleidung im EAF

Nachfolgend wird ein typisches Verfahren für die Installation einer kompletten neuen Auskleidung des EAF beschrieben.

Der Ofen wird in die ebene Position gebracht und der Mantel wird von allem Schmutz gereinigt, bevor mit der Auskleidung des Ofens begonnen wird. Es hilft, die genaue Mitte des Ofens zu lokalisieren und eine Markierung in der unteren Mitte des Mantels zu stanzen. Die bevorzugte Konstruktion besteht aus rechteckigen Magnesitsteinen, die flach aufgelegt werden, wobei ein körniges Grundmaterial als Füllung verwendet wird, um eine flache Oberfläche gegen die abgerundete Stahlhülle bereitzustellen. Nach dem Auffinden der EBT-Stichlochaufnahmeblöcke, aller Bodenrührelemente und der Berücksichtigung der Bodenelektrode des Ofens im Falle eines DC-EAF wird die erste Schicht Unterherdziegel trocken, dicht und eben verlegt, und ein trockener Magnesitmörtel wird hineingefegt Ziegelfugen. Zusätzliches Füllmaterial wird um den Umfang dieser ersten Schicht gelegt und eingeebnet. Die zweite Schicht wird im 45-Grad-Winkel zur ersten Schicht verlegt und wiederum der Magnesit-Trockenmörtel in die Fugen gekehrt. Dieser Vorgang wird für drei oder vier flache Gänge wiederholt. (Es gibt ein alternatives, weniger bevorzugtes Sicherheitsauskleidungsdesign, bei dem zwei bis vier flache Lagen verlegt werden, die der gekrümmten Kontur der Stahlhülle folgen. Dies kann in EAFs verwendet werden, bei denen die Hülle einen kleinen Kugelradius hat und eine gleichmäßigere Dicke ergibt monolithisches Herdmaterial).

Auf der richtigen Höhe werden schlüsselförmige Ziegel verwendet, um den ersten Stadionkurs zu beginnen. Beginnen Sie am besten mit dem größten Ring 25 mm von der Schale entfernt und arbeiten Sie sich zur Mitte hin vor. Um den Ring zu schließen, wird ein Schlüsselstein auf einer Ziegelsäge auf die genauen Abmessungen geschnitten, die zum Schließen des Rings erforderlich sind. Wenn die Schnittform kleiner als ein halber Stein ist, müssen zwei Schnittformen verwendet werden. Der Hohlraum am Ende der Bahn bis zur Schale ist mit körnigem Magnesitmaterial gefüllt. Der nächste Stadionring wird auf ähnliche Weise installiert. Die auf der Feuerfestzeichnung des Ofens gezeigte Kontur des Stadionherds muss sorgfältig befolgt werden, um ausreichend Platz zu lassen, um das monolithische Herdmaterial in der entsprechenden Dicke hinzuzufügen.

Bei den EBT-Öfen ist es sogar noch entscheidender, den feuerfesten Bodenabzug genau zu befolgen. Es gibt Teilringe aus Ziegeln mit unterschiedlichen Radien, die sich in den Nasenabschnitt des Ofens erstrecken, der eben gehalten werden muss. Eine Möglichkeit, dies zu erleichtern, besteht darin, ein Loch in die obere flache Schicht des unteren Ziegels genau in der Mitte des Ofens zu bohren und dann einen Besenstiel mit einem Nagel darauf zu verwenden, der sich von diesem mittleren Ziegel nach oben erstreckt, als Dorn, um Kreise und Bögen zu zeichnen die Stadionringe und Teilringe, die sich bis in die Nase erstrecken.

Wenn kein monolithisches Herdmaterial verwendet wird, werden die letzte Schicht oder die letzten zwei Schichten in der Feuerstelle ganz aus Ziegeln in einer Rowlock- (am Rand) oder einer Soldaten- (am Ende) Konstruktion verlegt. Die Rowlock- oder Soldatenkonstruktion ergibt einen viel größeren Stein-zu-Stein-Kontakt und minimiert das Heben des Herds im Betrieb. Auch hier werden alle Bahnen im Herd und im Stadion trocken gelegt und mit Magnesitmörtel gekehrt, um die Fugen zu füllen.

Sobald die Stadionringe fertiggestellt sind, werden die Schlackenlinienziegel Schicht für Schicht installiert, wobei das gleiche Aufspannkonzept verwendet wird, das für die Stadionringe verwendet wird. Die Schlackenleitung muss auch mehr als 25 mm von der Stahlhülle entfernt installiert werden, um eine Wärmeausdehnung ohne Abplatzen oder Heben des Ziegels zu ermöglichen. Ziegelringe oder Teilringe sind bis in die Seitenwände und Hotspots fortzusetzen, bis die wassergekühlten Paneele bzw. die Oberkante des Ofens erreicht sind.

Die Türpfosten sind ein kritischer Designbereich für die feuerfeste Auskleidung. Einige Designs verwenden einfach normale Schlüsselformen in ineinandergreifenden Bahnen als Türpfosten, und diese Designs sind ziemlich erfolgreich. Andere Konstruktionen verwenden spezielle Türpfostenformen, die eine größere Oberfläche für eine bessere Verriegelung zwischen den Schichten und einen spitzeren Winkel haben, der die Türöffnung öffnet und feuerfeste Schäden beim Abschlacken beseitigt oder verringert. Noch andere Türpfostenkonstruktionen beinhalten ziegel- oder vorgefertigte Formbaugruppen, die an die Stahlhülle geschweißt oder geschraubt werden. Diese werden im Allgemeinen zuerst installiert und die Schlackenlinie und der Seitenwandstein werden direkt gegen diese Baugruppen gelegt, wobei die Seitenwandringe auf halbem Weg zwischen der Tür und dem Abstichloch verkeilt werden.

Herkömmliche kippbare EAFs verwenden im Allgemeinen Abstichlochmodulformen, die mit einem Kran in der richtigen Höhe vor dem Mauern der Schlackenlinie und der Seitenwände gesetzt werden. Eine Alternative besteht darin, eine Öffnung in den Seitenwandringen zu belassen und dann um ein Stahlrohr, das das Abstichloch bildet, zu rammen oder zu spritzen. Dieses Rohr wird dann beim ersten Aufheizen ausgeschmolzen. Auf diese Weise können auch feuerfeste Abstichlochformen verwendet werden, wobei monolithisches Material sie in der richtigen Höhe und im richtigen Winkel an Ort und Stelle hält.

Das Dach oder der Deltaabschnitt in einem wassergekühlten Aufsatz wird normalerweise in einem feuerfesten Neuzustellungsbereich installiert, und ein fertiges Dach wartet darauf, dass der Ofen wieder aufgebaut wird. Bei wassergekühlten Dächern und vorgefertigten Deltas wird häufig ein gießbares feuerfestes Material um den Umfang der vorgefertigten Form herum angeordnet, um sie an Ort und Stelle gegen das wassergekühlte Dach zu verriegeln. Für gemauerte Feuerfestdächer ist eine Dachform (in der Regel Beton) erforderlich, die der Innenkontur des Daches die entsprechende Kuppelform verleiht. Der/die Dorn(e) werden für die Elektroden eingestellt. Dreifach verjüngte Dachformen für Elektroöfen werden in konzentrischen Ringen gegen den Dachring für die äußeren zwei Drittel des Daches gelegt. Oft werden Teilringe aus Ziegelsteinen in einem Keilmuster zwischen Elektroden gelegt. Elektrodenringsteine umgeben jeden Dorn und werden mit Stahlbändern an Ort und Stelle gehalten. In den Hohlraum zwischen den Außenringen und dem Elektrodenringstein wird ein feuerfestes Gießmaterial gegossen oder gerammt.

Die meisten EAF-Designs verwenden ein monolithisches Herdmaterial. Dieses Material hat einen hohen Magnesitgehalt und ist ein selbstsinterndes Produkt, das körniger Natur ist. Nach der Installation aller EBT-Stichlochaufnahmeblöcke, Bodenrührelemente und Bodenelektrodenformen im Fall von DC-EAF wird mit dem Verlegen des monolithischen Herds begonnen. Das Herdmaterial wird gebrauchsfertig in großen Schüttgutsäcken geliefert. Ein Kran hält den Schüttgutsack in Position über dem gemauerten Unterherd (Sicherheitsauskleidung), während der Sack geteilt und das Material an die Stelle geschaufelt wird. Nachdem sich zwei oder drei Schüttgutsäcke im Ofen befinden, stechen mehrere Arbeiter mit Schaufeln oder Mistgabeln wiederholt in das körnige Material, um Luft zu entfernen und den feuerfesten Herd zu verdichten. Wenn sich das Material verdichtet, verdichten die Arbeiter es weiter mit mechanischen Vibratoren oder indem sie einfach auf den Herd gehen, um die richtige Kontur zu erreichen. Zusätzliche Beutel mit Herdmaterial werden hinzugefügt und entlüftet und verdichtet, bis die endgültige Kontur erreicht ist (normalerweise mit Ketten oder einer Form gemessen). Der neue Herd sintert während der Anfangshitze an Ort und Stelle.

Aufheizplan

On a new EAF lining with a completely new monolithic hearth, steel plates or light scrap are generally lowered by magnet into the bottom of the furnace to provide protection for the unsintered hearth material. After this cushioning scrap is in place the first bucket is charged and the arc is struck, utilizing a long arc to avoid boring down into the new monolithic bottom. The bottom is usually sintered after the first heat, although it is important to inspect the bottom and banks for any holes or erosion due to unsintered material leaving a void in the lining. Since the new EAF lining has very little moisture in it, no special precautions are required during the initial heat up, other than using a long arc to avoid eroding the bottom prior to sintering.

Lining maintenance practices

EAF linings are maintained by guniting, fettling, and patching with brick.

Guniting maintenance – Guniting maintenance consists of mixing water with a magnesite based gunning mix and spraying this mixture onto the refractory lining. Guniting is used to maintain hot spots, slag line erosion, taphole, the door breast area, or any other portion of the lining which experiences selective refractory wear. Gunning material is usually a temporary measure and there is need to re-guniting in the same place within the next several heats. Guniting maintenance, while temporary, does offer balanced life by evening out the highly selective wear pattern in the EAF lining. That is, refractory wear in AC furnaces is usually greater in the sidewall closest to the mast electrode and guniting this area maximizes overall lining performance. Most refractory guniting maintenance is done with a pressurized gun. The gun delivers dry material pneumatically to a water mixing nozzle, and the air pressure sprays the wet gunning mix onto the surface of the lining. The nozzle operator skill is a factor in the quality of the gunited patch. Guniting can be automated by using a mechanical centre-throw guniting device which shoots the guniting material in a circular pattern while suspended from a crane. This mechanical guniting is faster and easier, but often wastes material by placing it where it is not be needed.

Basic guniting mixes range from 40 % MgO to 95 % MgO in quality. High temperature operations and high power EAFs generally use higher MgO content guniting mixes, while moderate temperature operations uses lower MgO content guniting mixes.

Fettling maintenance – Fettling maintenance is the technique used to patch holes in the monolithic bottom. A rapid sintering version of the granular hearth material, or the original product, is used for fettling. The dry material is shoveled or dropped by crane wherever there is a hole in the monolithic bottom, or a mechanical chute suspended by crane delivers material onto the sloped banks of the hearth. Occasionally the magnet is used to level this patch material, which then sinters in place during the next heat.

Brick patching – After several weeks of operation, guniting maintenance becomes less efficient in maintaining the refractory lining. In such cases, the furnace is cooled to dig out anywhere from 30 % to 80 % of the sidewall and hot spots. The rubble is then removed from the furnace and new bricks in all areas of the hot spots and sidewall are installed in these areas. Often the same refractory quality and thickness are reinstalled as was used in the initial lining. Alternatively, lesser quality or thinner linings are installed during this patch since slightly less lining life is needed than the anticipated from the patch made as per the new complete lining. The brick patch is completed by guniting MgO guniting mix into all the voids and cracks in the patched brickwork.

Normally during a brick patch, the taphole is completely replaced or repaired with ramming mix or guniting material, if not replaced with brick work. In many EAF operating practices, a regular brick patching schedule is followed. This schedule can include one or two intermediate patches for every complete sidewall job. These maintenance and patching decisions are normally dictated by the severity of the operating conditions.

Miscellaneous refractory maintenance – Each EAF has unique features or conditions requiring specific refractory maintenance. Roof delta sections are to be replaced at failure or on a regular schedule. Tapholes are to be replaced or repaired when the tap time gets too short or slag carry over starts. Conventional EAF tapholes are normally replaced with a high MgO guniting mix shot around a steel pipe, while EBT tapholes are knocked out and a new assembly or one-piece tube inserted by crane from above. Bottom stirring elements and bottom electrodes each require specialized maintenance procedures which vary with design.

Herstellungsprozess

- Die Liste der reichlich vorhandenen feuerfesten Metalle

- Automatisierungssteuerung und Modellierung von Lichtbogenöfen

- Feuerfeste Auskleidung eines einfachen Sauerstoffofens

- Hochofenschlackengranulierung in der Gießerei

- Hochofenproduktivität und die Einflussparameter

- Die nützliche Elektrokreissäge

- Elektrohydraulische Presse – die vielseitige mechanische Maschine

- Der beste Bieger:Der elektrische Rohrbieger

- Verschiedene Arten von Lichtbogenschweißverfahren

- Lichtbogenschweißen verstehen