5 Arten von Sandgussfehlern und wie man sie vermeidet

Hier stellen wir 5 Haupttypen von Sandgussfehlern vor, die häufig in der Metallbearbeitung auftreten. Sie finden die Ursache hinter jedem Gussfehler sowie Abhilfemaßnahmen zur Verbesserung der Gussqualität.

Sandguss ist das beliebte Gießverfahren in der Metallgießerei, bei dem die Gussstücke hergestellt werden, indem der Formhohlraum im Sandbehälter gebildet, das geschmolzene Metall gegossen und der Sandkasten zerbrochen wird um den Guss zu sammeln.

Diese traditionelle und beliebte Gießmethode ist vorteilhaft, da sie große Volumen, hohe Details und niedrige Formkosten gießen kann.

Wie andere Casting-Prozesse (Kein Guss ist perfekt, selbst eine sehr innovative Methode), Sandguss behält Unvollkommenheiten bei.

Beteiligt an einem multikomplexen Prozess, wirft der Sandguss einige Bedenken hinsichtlich der verschiedenen Arten von Fehlern auf, die die Produktqualität beeinträchtigen.

Metallgussfehler sind die unvollkommenen Zustände des Gussstücks im Vergleich zu der Anforderung, die repariert, entfernt oder zurückgewiesen werden muss. Einige Sandgussfehler sind klein und können akzeptabel sein, andere können leicht repariert und bearbeitet werden. Einige sind schwerwiegend, die keine andere Möglichkeit haben, als abzulehnen und eine weitere Casting-Charge zu starten.

Der Schlüssel zur Vermeidung und Minimierung von Metallgussfehlern sowie zur Festlegung der Erwartungen und Toleranzen besteht darin, zu wissen, woher Unregelmäßigkeiten kommen, und Lösungen zu finden, um sie zu verhindern.

Ergreifen Sie diese Anforderungen, hier listen wir 5 Hauptgruppen der beliebtesten Sandgussfehler auf in der Metallbearbeitung gesehen und die Ursachen von Gussfehlern beseitigt und Abhilfemaßnahmen vorgeschlagen, um die Gussqualität zu verbessern und Ihren Kunden die besten Gussteile zu liefern.

InhaltsverzeichnisGussschwundfehler

Die Metalllegierungen schrumpfen, wenn sie sich im Formhohlraum des Gießschritts verfestigen. Dies ist ein normales Phänomen beim Gießen, da das geschmolzene Metall weniger dicht ist als die feste Sorte.

In der Gießerei erfordert die Schwindung eine gute Kalkulation bei der Modell- und Formengestaltung.

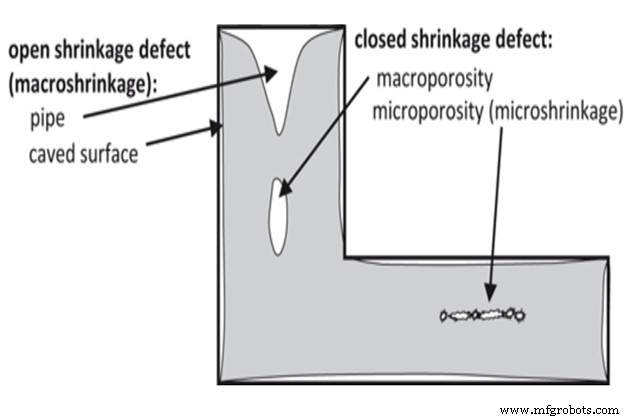

Schwundfehler sind einer der schwerwiegendsten Sandgussfehler, die die Gussqualität beeinträchtigen. Hier kommt es zu Gießschwundfehlern, da der Schrumpfprozess ungleichmäßig abläuft und dadurch Lunker in den Gussteilen entstehen. Zwei Arten von Schwindungsfehlern beim Gießen sind Engschrumpfungsfehler und Offenschrumpfungsfehler.

Die offenen Schwindungsfehler können in der Gussstückoberfläche mit bloßem Auge erkannt werden, während sich die engen Schwindungsfehler (Schwindungsporosität) im Inneren des Gussstücks befinden.

Offene Schwindungsfehler

Offene Schrumpfungsfehler entstehen, wenn das Phänomen der ungleichmäßigen Schrumpfung auftritt und die Luft in die Form zieht. Sie werden in zwei Typen unterteilt:Rohr und Höhlenoberfläche in der Gussoberfläche, die mit bloßem Auge beobachtet werden kann.

Offene Schwindungsfehler beim Sandguss verringern die Oberflächenästhetik, verursachen Risse und schwächen die Gussfestigkeit.

Schwunddefekte schließen

Enge Schwindungsfehler, auch bekannt als Schwindungsporosität, sind Hohlräume (Löcher), die innerhalb des Gussstücks entdeckt werden, das dort gebildet wird, wo ein Teil des geschmolzenen Metalls heißer als andere Materialflüssigkeiten ist. Sie sind in Mikroporosität oder Makroporosität erhältlich Phase, die das Gussteil schwächen und die Korrosionsbeständigkeit verschlechtern kann.

Die Makroschrumpfporosität ist ein großer Hohlraum, der durch eine raue und schwammige Oberfläche gekennzeichnet ist, während die Mikroschrumpfporosität wie gezackte Markierungen oder Linien aussieht. Makroschwundporosität kann mit bloßem Auge gesehen werden, während Mikroschwunddefekte mit dem Mikroskop gefunden werden.

Was verursacht Schwindungsfehler beim Sandguss?

Die Schrumpfungsfehler treten hauptsächlich auf, weil die Erstarrung der geschmolzenen Flüssigkeit ungleichmäßig oder unkontrolliert ist.

Es stammt hauptsächlich aus unsachgemäßem Gießen von Strukturen und technischen Arbeiten wie den folgenden:

- Fehlerhaftes Gating- und Riser-(Feeder-)System

- Die Gießtemperatur ist zu hoch

- Formwandverschiebung durch hohen Metalldruck

- Chills werden nicht richtig platziert

- Plötzliche Änderung der Schnittdicke

Wie behandelt man Gussschrumpfungsfehler?

Das Phänomen der Gussschrumpfung ist unvermeidbar, jedoch können wir diese Metallgussfehler durch Geometrie- und Prozessmodifikationen reduzieren.

Nachstehend finden Sie Faktoren, die Sie beeinflussen können, um die endgültige Gussqualität zu verbessern:

- Entwerfen Sie ein geeignetes Angusssystem, um den kontinuierlichen Fluss von geschmolzenem Metall sicherzustellen

Das Design des Angusssystems muss folgende Kriterien erfüllen:(1) Kontrolle der Metalldurchflussrate, nicht beeinträchtigt, nicht verwirbelt, nicht gespritzt, glatt und konstant; (2) füllt den Formhohlraum schnell, ohne die Metallverdünnung zu verlieren; (3) Steuern der Temperatur im Formhohlraum, um das Metall stabil zu kühlen.

- Entwerfen Sie ein geeignetes Speisersystem (auch bekannt als Speiser), um die Erstarrungskontraktion auszugleichen und die Lunkerbildung zu minimieren

Der Riser ist ein Speicherhohlraum für geschmolzenes Metall, der verwendet wird, um geschmolzenes Fluid in den Formhohlraum zu leiten, um die Schrumpfung während der Metallverfestigung auszugleichen.

Die zwei Kriterien zum Entwerfen eines Riser-Systems umfassen:

(1):muss genügend geschmolzenes Flüssigkeitsvolumen enthalten, um die Erstarrungskontraktion auszugleichen.

(2):muss in der Enderstarrungslage des Gussstücks liegen, erstarrt später als das Gussstück und ist am längsten im flüssigen Zustand

Das Riser-Volumen wird mit dieser Formel berechnet:

Vf ≈ αVc

Wobei:

Vf ist das Riser-Volumen

α ist der Schrumpfungsanteil

Vc ist das Hohlraumvolumen

- Begrenzen Sie das Gesamtvolumendefizit, indem Sie die Gießtemperatur reduzieren

- Einfügen von internen Chillern, Kühlrippen oder Kühlschlangen, um die lokale Wärmeableitung zu erhöhen

Eine Kokille, Kühlrippen oder Kühlschlangen werden verwendet, um den Erstarrungsprozess in einem Gießabschnitt der Form zu verbessern. Es sollte ein Ort sein, an dem sich Hitze sammelt, wie z. B. Pickel und schwere Abschnitte.

Gasporosität

Gasporosität ist ein weiterer beliebter Sandgussfehler, der hauptsächlich im Metallgussverfahren auftritt. Gasporosität sind Blasen, die innerhalb des Gussstücks nach dem Kühlschritt erzeugt werden. Gasporositäts-Gießprobleme treten in drei Arten von Blasen auf, nämlich Nadellöcher, Lunker und offene Löcher.

Diese Gießprobleme treten auf, weil eine Menge Gas (Stickstoff, Sauerstoff oder Wasserstoff) in flüssigem Metall, aber nicht in festem Metall enthalten ist. Wenn die Flüssigkeit abkühlt, bildet diese Menge an gelöstem Gas daher Blasen, die die Festigkeit, Duktilität und Ästhetik der Gussprodukte verringern.

Diese Blasen sind als Porosität oder Pore entweder auf der Oberfläche oder im Inneren des Gussstücks vorhanden. Die Poren können bei einigen kg Guss zwischen 0,01 und 0,05 mm variieren, während die Poren bei Gussstücken mit größerem Gewicht einen Durchmesser von 0,04 mm haben können.

Pinholes

Pinholes, auch Porositäten genannt, sind winzige Bläschen meist in der oberen Oberfläche von Gussteilen angesammelt. Es ist normalerweise etwa 2 mm groß und kann mit bloßem Auge ohne professionelle Inspektionsausrüstung erkannt werden.

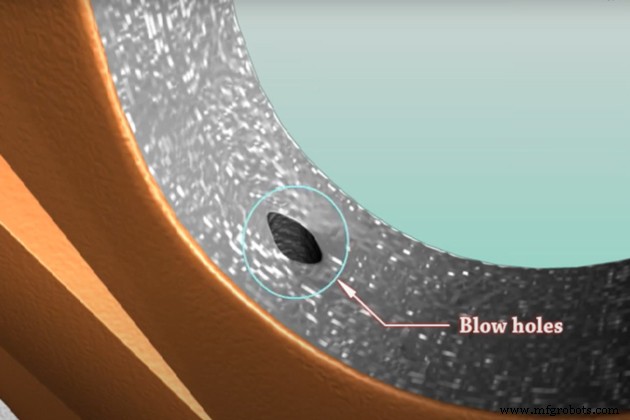

Blasloch

Lunker, auch Blowholes genannt, sind größere Hohlräume als Nadelstiche, die normalerweise im Inneren der Gussteile auftreten. Es ist mit bloßem Auge nicht sichtbar.

Um die innere Gussqualität zu erkennen, werden Röntgen-, Oberschwingungs-, Ultraschall- oder Magnetanalysen angewendet, um Lunker zu scannen. Lunker können auch in den Bearbeitungsschritten gefunden werden.

Offenes Loch

Das offene Loch ähnelt großen Hohlräumen wie Lunker, aber es erscheint auf der Oberfläche von Gussteilen, die mit bloßem Auge sichtbar sind.

Was verursacht Gasporosität beim Sandguss?

Eine Überabsorption von Gas tritt meistens durch zu viel Feuchtigkeit und schlecht eingestellte Entlüftung auf. Konkret können die Gründe wie folgt aufgeführt werden:

- Zu viel Feuchtigkeit in der Sandformmischung

- Förderwerkzeuge für geschmolzenes Metall (Pfannen) sind nass

- Vergaster Sand ist unzureichend

- Übertemperatur des geschmolzenen Metalls

- Schüttelfrost enthält Rost und Feuchtigkeit

- Der Kern ist nicht genug gebacken

- In einer Sandform sind nicht genügend Belüftungsöffnungen vorhanden

- Die Sandform ist überrammt

- Metallturbulenz während des Gießschritts

Wie behandelt man Gasporositätsdefekte?

Richtige Praktiken der Gießerei können die Gasporosität minimieren und die Gussqualität sicherstellen. Durch die folgenden Arbeiten kann es im Metall eingeschlossenes Gas reduzieren und Hohlraumbildungen vermeiden:

- Kontrollieren Sie den ausreichenden Feuchtigkeitsgehalt in der Sandform und stellen Sie sicher, dass der Formsand trocken und durchlässig ist

Beachten Sie, dass zu feiner Sand die Gasdurchlässigkeit der Sandform schwächen kann. Für eine bessere Gasdurchlässigkeit empfiehlt es sich, gröberen Sand zu verwenden.

Stampfen Sie die Sandform auch nicht übermäßig, da dies auch die Durchlässigkeit der Sandform verringern kann. Erstellen Sie mehr Belüftungsöffnungen in der Sandform durch Belüftungsstangen für eine bessere Durchlässigkeit. Außerdem muss die Form in einer Standardtrocknungsweise getrocknet werden.

- Formen und Kern müssen getrocknet und unter Standardtrocknungsbedingungen gelagert werden

- Stellen Sie sicher, dass genügend Belüftungsöffnungen für Sandform und Kerne vorhanden sind, damit Gase entweichen können.

- Verwenden Sie rostfreie, saubere und trockene Werkzeuge

- Wenden Sie Schmelz- und Gießprozesse richtig an

Um die Probleme beim Gießen mit Gasporosität zu minimieren, wird dringend empfohlen, Metallmaterial in einem Vakuum zu schmelzen, das von einer Umgebung mit Gasen mit geringer Löslichkeit umgeben ist, oder unter einem Flussmittel, das den Luftkontakt mit dem geschmolzenen Metall verhindert. Außerdem wird geschmolzenes Fluid bei einer niedrigeren Temperatur gegossen, um die Erstarrungsgeschwindigkeit zu erhöhen und die Gasabsorption zu verringern.

Darüber hinaus können die Turbulenzen beim Metallgießen Gase einführen, daher ist ein richtiges Design des Angusssystems erforderlich um Metallturbulenzen beim Gießen zu verhindern.

Gießmetalldefekte

Gießmetalldefekte werden durch den unsachgemäßen Gießprozess der Schmelze in den Formhohlraum gebildet.

Diese Gießprobleme werden in vier Typen eingeteilt:Kaltverschweißung, Fehlläufe und Schlackeneinschlüsse.

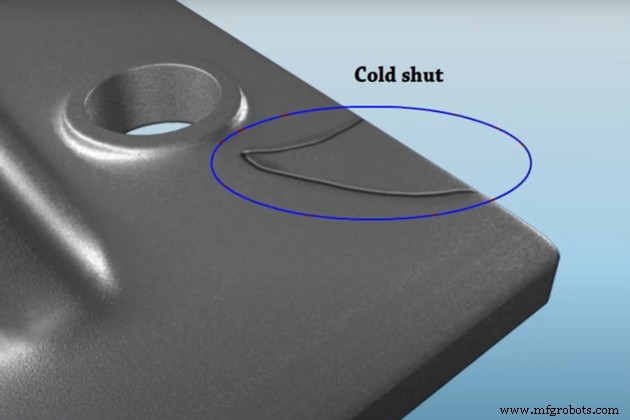

Cold-Shut-in-Casting

Kaltstellen beim Gießen sind Linien oder Risse, die sich im mittleren Teil der Gussoberfläche in einer rauen Kante bilden, was zu einer Schwachstelle führt. Kaltverschweißungen sind mit bloßem Auge sichtbar und Gussteile werden oft zurückgewiesen, wenn sie Kaltverschweißungen aufweisen.

Diese Sandgussfehler schwächen die Festigkeit des Gussstücks, die das Gussstück brechen kann.

Diese Sandgussfehler treten auf, wenn das geschmolzene Metall von zwei Gießpunkten in den Formhohlraum gegossen wird, aber die beiden Ströme der geschmolzenen Flüssigkeit nicht richtig verschmelzen.

Was verursacht Cold-Shut-Defekte?

Die Cold-Shut-Defekte kommen von:

- Das geschmolzene Metall ist nicht flüssig

- Das Gating-System ist nicht richtig konstruiert

Wie behandelt man Cold-Shut-Defekte?

Der Hauptgrund für Kaltgussfehler ist die mangelnde Fließfähigkeit des geschmolzenen Metalls. Hier sind Lösungen, um die Fließfähigkeit der Metallflüssigkeit zu verbessern:

- Entwerfen Sie das Gating-System richtig

- Begrenzen Sie den vorzeitigen Erstarrungsprozess, indem Sie die Gießtemperatur erhöhen

- Verwenden Sie gröberen Sand, um die Sandformdurchlässigkeit zu verbessern

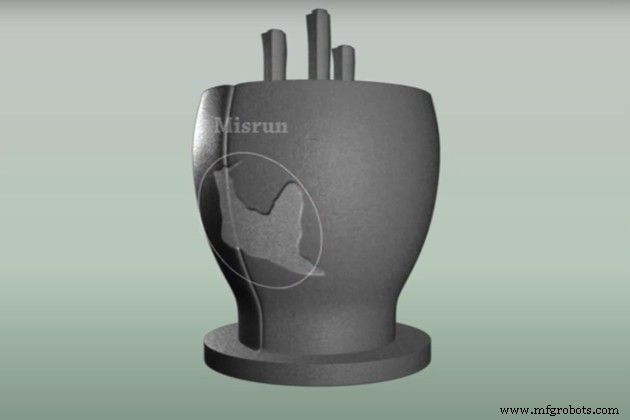

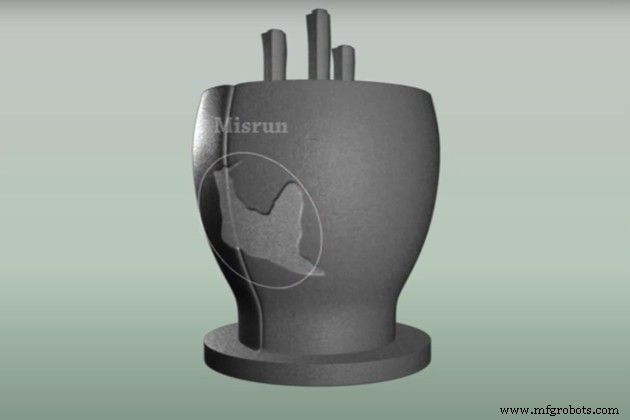

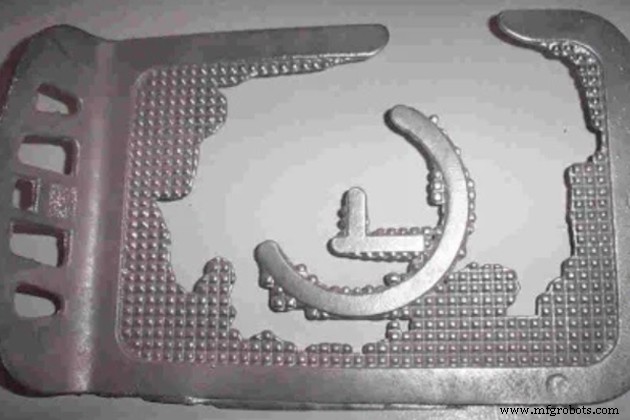

Fehler

Fehlläufe sind Gussfehler, bei denen der Formhohlraum nicht vollständig mit geschmolzenem Metall gefüllt ist, was zu ungefüllten Teilen oder fehlenden Teilen führt.

Dies geschieht, weil die Metallflüssigkeit gefriert, bevor sie den gesamten Formhohlraum füllt.

Was verursacht Fehlläufe?

Der Grund für Fehlläufe beim Gießen sind ähnlich wie beim Kaltverschweißen, dh mangelnde Fließfähigkeit des geschmolzenen Metalls.

Wie werden Fehlläufe behandelt?

Ähnlich wie bei Cold-Shut-Maßnahmen sollten Sie dies überprüfen, wenn Ihr Gussteil mit Fehlläufen konfrontiert ist

- Gating-Design

- Sandformdesign

- Gießtemperatur

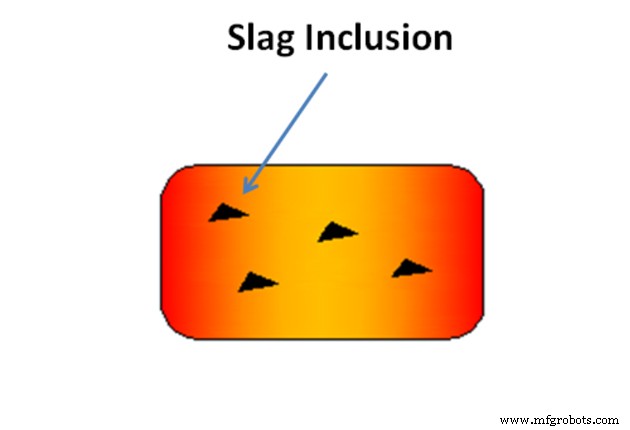

Schlackeneinschluss

Schlackeneinschlüsse sind dunkelgraue Cluster oder einzelne Verteilungen, die entweder an der Oberfläche oder im Inneren des Gussstücks zu finden sind.

Es wird normalerweise in den Sandstrahl- und Bearbeitungsprozessen entdeckt.

Was verursacht den Schlackeneinschluss?

Zu den Gründen für die Bildung von Schlackeneinschlussdefekten gehören:

- Das Rohmaterial und der Schmelzeinsatz enthalten Verunreinigungen (Oxide, Nitride, Karbide, Sulfide usw.)

- Das unsachgemäße Design des Gießsystems führt dazu, dass Schlacken während des Gießvorgangs in den Formhohlraum gezogen werden

- Material, das vom Schmelzofen, Gießbecher erodiert wird.

- Verunreinigungen, die Sandschimmel enthalten

- Schlacke wird nach dem Raffinationsschritt nicht entfernt und gereinigt, außerdem wird die Legierungsflüssigkeit bei hoher Temperatur übermäßig gerührt, was zu einer Reoxidation führt

Wie behandelt man Schlackeneinschlüsse?

Es gibt mehrere Möglichkeiten, die Konzentration des Schlackeneinschlusses zu minimieren. Um zu verhindern, dass sich Schlackeneinschlüsse im Gussstück bilden, können Sie diese Abhilfemaßnahmen prüfen:

- Kontrollieren Sie den Rohstoff- und Schmelzeinsatz

Es wird empfohlen, das Rohmaterial in die SpetroMax-Zusammensetzungsanalysemaschine zu geben, um die Qualität des Eingangsmaterials zu überprüfen. Reinigen und entfernen Sie außerdem das Schmelzmaterial von Verunreinigungen und lagern Sie es ordnungsgemäß.

- Qualifizieren Sie den Metallschmelzprozess, um sicherzustellen, dass die reine Legierungsflüssigkeit erhalten wird

Um die Bildung von Oxiden im Metall zu verhindern, wird empfohlen, das Metall unter Vakuum, Flussmittel und inerter Atmosphäre zu schmelzen.

Wenn Sie Metall in einem normalen Ofen schmelzen, stellen Sie sicher, dass das Eingangsmaterial, die Zusatzstoffe und die Schmelztemperatur gut kontrolliert werden. Entfernen Sie die gesamte Schlackenbildung im Ofen während des Schmelzens.

- Optimieren Sie das Gießsystem

Richten Sie Filterschicht, Abschöpfung, Schlackensammelteile im Gießsystemdesign ein, um den Schlackeneinschluss in den Formhohlraum zu minimieren.

- Richtige Gießtechnik

Verwenden Sie einen Ausgießbecher mit Schlackenblockierabschnitt. Gießen Sie langsam, kontinuierlich und gleichmäßig, um sicherzustellen, dass der Flüssigkeitsfluss nicht abreißt. Denken Sie daran, nicht die Schöpfkelle mit kleinem Volumen (Gießbecher) zu verwenden, um den größeren Formhohlraum zu füllen.

Formmaterialfehler

Das Sandgussverfahren verwendet eine natürlich bindende Sandform, die Gussfehler in Bezug auf die Form verursacht. Formmaterialfehler sind Probleme, die sich aus dem Formmaterial und der Formkonstruktion ergeben.

Es gibt verschiedene Formmaterialfehler, hier listen wir die Hauptfehler auf, die häufig im Gießprozess auftreten.

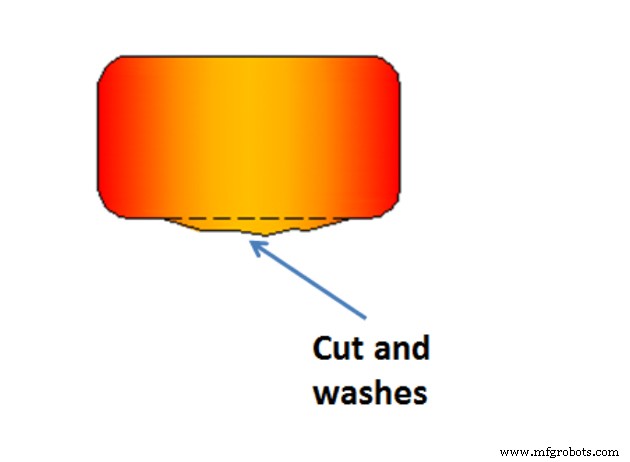

Schnitte und Waschungen

Einschnitte und Waschungen sind häufige Sandgussfehler, die entstehen, weil das geschmolzene Metall die Sandform erodiert und übermäßige Metallgussteile verursacht. Schneidet und wäscht Defekte, die als niedrige Ausbuchtungen entlang der Gussoberfläche vorhanden sind und zum Ende geneigt sind, das mehr Gießdruck hat.

Was verursacht Schnitt- und Waschfehler?

Die Schnitt- und Waschfehler treten auf aufgrund von:

- Zu hohe Geschwindigkeit des geschmolzenen Metalls im Gießprozess

- Unsachgemäßes Gating-Systemdesign

- Geringe Festigkeit von Sandform und Kern

- Bindemittelmangel im Deck- und Kerngerüst

Wie verhindert man Schnitte und Waschfehler?

Um Schnitte und Waschfehler zu vermeiden, können Sie versuchen, diese Dinge anzupassen:

- Entwerfen Sie ein geeignetes Gating-System

- Verbessern Sie die Festigkeit der Sandform und des Kerns, indem Sie die Sandformmischung (Sandkorngröße, Ton, Feuchtigkeitsgehalt) anpassen und die Formtechnik kontrollieren

- Bindemittel in Deck- und Kerngerüst zugeben

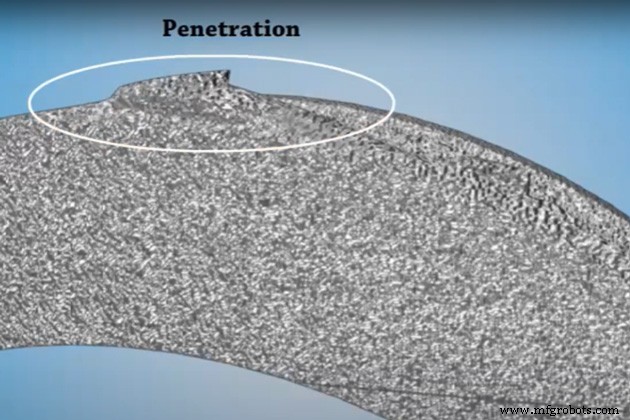

Metalldurchdringung

Metalldurchdringung sind Gussfehler, bei denen Metall in Sandkornlücken eindringt, was zu einer rauen und unebenen Gussoberfläche führt. Diese Sandgussfehler sind mit bloßem Auge sichtbar und verringern die Gussästhetik.

Was verursacht Metallpenetrationsfehler?

Metallpenetrationsphänomen tritt auf aufgrund von:

- Zu viel grobe Sandkörnung verwenden

Zu viel gröberes Sandkorn (große Körnung) führt mit größerer Wahrscheinlichkeit zu einer stärkeren Metalldurchdringung als feiner Sand.

- Die Sandform ist zu weich gerammt

- Sandform und Kern sind von geringer Festigkeit

- Keine Schimmelwäsche

Wie kann man Metallpenetrationsfehler vermeiden?

Um diese Sandgussfehler zu vermeiden, lösen Sie die oben genannten Ursachen wie folgt:

- Verwenden Sie die kleine Sandgröße

- Sandform und Kernfestigkeit erhöhen

- Versorgen Sie die Sandform mit ausreichend hartem Stampfen

- Tragen Sie eine Formspülung auf, um eine Schutzschicht gegen das Eindringen von Metall hinzuzufügen

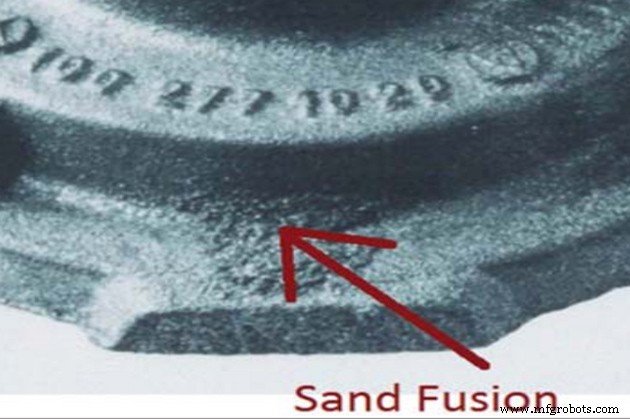

Fusion

Schmelzen sind Sandgussfehler, bei denen Sandkörner mit Metallfluss verschmelzen, was zu einer dünnen Kruste mit einem glasigen und spröden Aussehen führt, die am Gussstück haftet.

Was verursacht Fusionsfehler?

Fusionsfehler treten hauptsächlich auf aufgrund von:

- Die Sandform hat eine geringe Feuerfestigkeit

Feuerfestigkeit ist die Formfähigkeit, der Temperatur des zu gießenden geschmolzenen Metalls standzuhalten und dabei zu helfen, die Möglichkeit des Schmelzens von Metall zu verhindern.

- Hohe Gießtemperatur

- Falsches Gating-Systemdesign

Wie lassen sich Fusionsfehler vermeiden?

Schmelzsandgussfehler verhindern durch:

- Entwerfen Sie das richtige Gating-System

- Senken Sie die Gießtemperatur

- Erhöhung der Feuerfestigkeit von Sandformen durch Zugabe von Quarzsand

Auslauf

Runout sind Sandgussfehler, bei denen geschmolzenes Metall aus der Form austritt, was dazu führt, dass der Formhohlraum nicht vollständig gefüllt ist und fehlende/unvollständige Teile entstehen.

Was verursacht Runout Mängel?

Rundlauffehler haben zwei Hauptgründe:

- Niedrigpräzises Formdesign

- Ungeeigneter Kolben (ein Werkzeugkasten, um Sandschimmel zu enthalten)

So verhindern Sie Runout Mängel?

Lösungen zur Vermeidung von Rundlauffehlern sind:

- Entwerfen Sie eine präzise Sandform. Weist unqualifizierte Sandformen vor dem Gießschritt ab

- Wählen Sie hochtemperaturbeständiges Material für die Sandform, um Verschleiß zu vermeiden

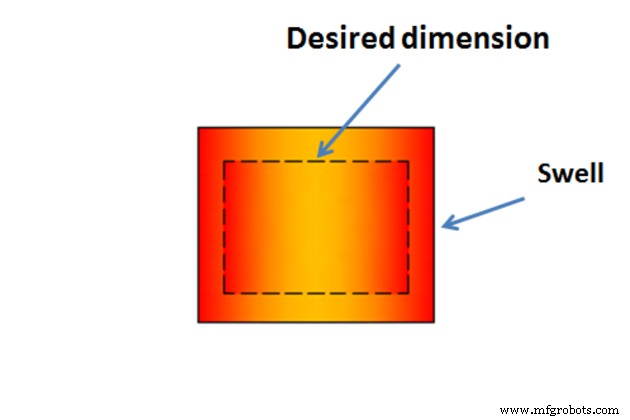

Schwellungen

Schwellungen verursachen eine Vergrößerung des Gussstücks im Vergleich zum gewünschten Volumen, was später eine weitere Bearbeitung und Metallverschwendung erfordert.

Was verursacht Quellfehler?

Schwellt aufgrund von Gießfehlern an:

- Geringe Festigkeit der Sandform

- Die Sandform ist stark gerammt

Wie kann man Schwellungen vorbeugen?

Verhindern Sie Schwellungen beim Gießen durch:

- Harte gestampfte Sandform

- Erhöhen Sie die Festigkeit der Sandform, um den geschmolzenen Fließdruck auszuhalten

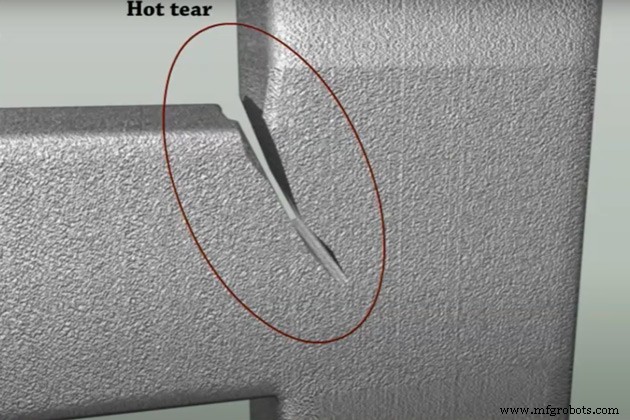

Metallurgische Defekte

Metallurgische Defekte treten auf, wenn es Probleme beim Gießen von Metall gibt. Zwei metallurgische Gussfehler sind heiße Risse und heiße Stellen.

Heiße Tränen/Risse

Heißrisse, auch Heißrisse genannt, sind Sandgussfehler, die als unregelmäßige Risse im Gussstück auftreten. Einige Risse sind mit bloßem Auge sichtbar, andere müssen vergrößert werden, um sie zu erkennen.

Diese Risse entstehen, weil das Metall in heißem Zustand schwach ist und Eigenspannungen (Zugkräfte) im Metall Probleme beim Erstarren verursachen können. Wenn das erstarrte Metall nicht genug Festigkeit hat, um den Eigenspannungen standzuhalten, treten Heißrisse auf.

Was verursacht heiße Tränendefekte?

- Falsches Formdesign

- Die Sandform lässt sich nicht zusammenklappen

- Die Sandform ist zu hart gerammt

Wie kann man Heißrissdefekten vorbeugen?

- Richtiges Formdesign zur Verbesserung der Zusammenlegbarkeit

- Weiche gestampfte Sandform

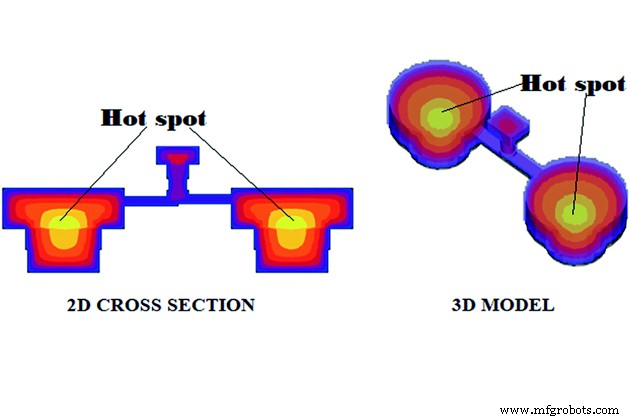

Hotspots/Hardspots

Heiße Stellen, auch harte Stellen genannt, treten auf, wenn ein Gießbereich schneller abkühlt als andere umliegende Bereiche, was zu harten Stellen als anderen führt.

Was verursacht Hotspots?

- Unsachgemäße Kühlpraxis

Wie kann man Hot-Spots vermeiden?

- Sorgen Sie für angemessene Kühlpraktiken

- Passen Sie die Metallzusammensetzung an

Wie behandelt unsere Gießerei Sandgussfehler?

Wie eingangs erwähnt, ist kein Gießprozess zu 100% perfekt. Trotz hervorragender Gießeigenschaften sind Gießfehler zu befürchten.

Speziell zu einer der beliebtesten und beliebtesten Gießereien in der Gießerei, dem Sandguss. Es kann nicht geleugnet werden, dass Sandguss außergewöhnlich ist, da er in der Lage ist, große Volumina, hohe Details und niedrige Formkosten von Gussteilen zu gießen. Es ist jedoch wichtig, mögliche Sandgussfehler zu untersuchen, um die Toleranz und die Erwartungen an den Kunden abzuschätzen.

In der VIC Gießerei , sind wir offen, mögliche Gussfehler, die während des Arbeitsprozesses auftreten können, mit unseren Kunden zu besprechen. Wir versuchen immer, so viel wie möglich einzuschränken, um Sandgussfehler zu minimieren und Gussteile von bester Qualität zu liefern.

Unsere Herangehensweise an Sandgussfehler variiert je nach Fehler. Unser Arbeitsmotto lautet jedoch Vorbeugen ist immer besser als Heilen . Daher wenden wir strenge Inspektionsverfahren für alle Herstellungsprozesse an, von der Rohstoffeingabe, dem Schmelzen des Metalls, dem Gießsystem, der Kühlung bis hin zu den Bearbeitungsarbeiten.

Bei VIC Foundry haben wir mit SpetroMax-Maschinen ausgestattet um die Zusammensetzung des Eingangsmaterials zu analysieren. Vor jedem Schmelzsegment wird das Rohmaterial gut auf seine Qualität kontrolliert, um metallurgische Defekte zu reduzieren. So können wir die Gussfehler überhaupt erst eingrenzen.

Gleichzeitig kontrollieren wir kontinuierlich das Angusssystem und den Gießprozess, um seine Wirksamkeit und Korrektheit in Übereinstimmung mit jeder Gussanforderung sicherzustellen. Alle mechanischen Prozesse stehen unter der Aufsicht des Managers, um eine ordnungsgemäße Technik sicherzustellen.

Nach dem Abkühlen des Gussstücks muss der gesamte Rohputz den Filterprozess durchlaufen, um qualifizierte und nicht qualifizierte Objekte auszusortieren. Jedes nicht benötigte Gussstück wird kontinuierlich zu Bearbeitungsschritten bewegt. Das Gussteil wird zurückgewiesen, wenn es unmöglich ist, es zu reparieren.

Auf diese Weise können wir garantieren, dass jeder Guss, den wir dem Kunden anbieten, von hoher Qualität ist.

Weiterlesen:

Wie werden Kettlebells im Sandguss hergestellt?

—–

Referenz

Sadaf Vazehrad (2011). Charakterisierung der Schrumpfporosität in

verdichteten Gusseisenkomponenten . https://cdn.intechopen.com/pdfs/73849.pdf

Nawaz Mahomed. Schwundporosität in Stahlsand-

Gussteilen:Bildung, Klassifizierung

und Inspektion. http://www.diva-portal.org/smash/get/diva2:643746/FULLTEXT01.pdf

Herstellungsprozess

- Vier Arten von Cyberangriffen und wie man sie verhindert

- Formsand:Arten und Bestandteile | Gießen | Metallurgie

- Schweißfehler:Arten, Ursachen, Prüfung und Abhilfe

- Gussfehler:Arten, Ursachen und Abhilfen

- Schmiedefehler:Arten, Ursachen und Abhilfen

- So vermeiden Sie nicht benetzende Defekte

- Wie kann man die Oberflächenbeschaffenheit von Aluminium-Sandguss verbessern?

- Arten von Sandgussgeräten

- Verschiedene Arten von Druckguss und ihre Anwendungen

- Verschiedene Arten von Schweißfehlern und Abhilfemaßnahmen