Ein Leitfaden für Wartungsmanager zur zuverlässigkeitsorientierten Wartung (RCM)

Sie fragen sich, ob Ihre Ausrüstung so gut wie möglich läuft oder nicht? Fragen Sie sich, ob Sie durch die Optimierung Ihrer Wartung Wege finden könnten, die Produktivität zu verbessern und die Wartungskosten zu senken? Dann sollten Sie die Zuverlässigkeitsorientierte Wartung (RCM) untersuchen .

Was ist zuverlässigkeitsorientierte Wartung?

Es gibt viel Jargon, wenn es um zuverlässigkeitsorientierte Wartung geht – aber einfach ausgedrückt – RCM ist ein strukturierter Prozess, der Probleme identifiziert, deren Lösung die Produktivität Ihrer Geräte und Anlagen steigert und gleichzeitig die Wartungskosten senkt. Zuverlässigkeitsorientierte Wartung ist nicht unbedingt eine Wartungsmethode, sondern ein Bewertungskriterium, um zu ermitteln, welche Wartungsmethoden für jedes Maschinenteil am besten geeignet sind.

Wenn es richtig gemacht wird, kann RCM das Endergebnis Ihres Unternehmens enorm beeinflussen.

Ebsco meldete eine Kapitalrendite von 63 %, nachdem ein auf Zuverlässigkeit ausgerichtetes Wartungsprogramm gestartet wurde.

So führen Sie die RCM-Analyse durch

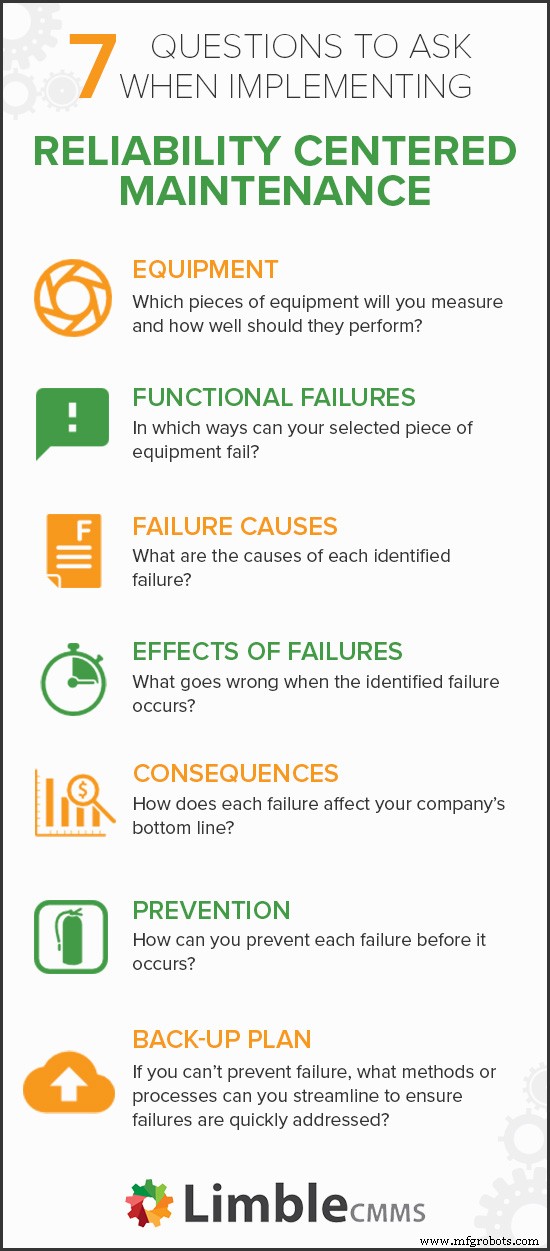

Wenn Sie eine zuverlässigkeitsorientierte Wartungsanalyse durchführen möchten, gibt es eine Reihe von Standardfragen, die Ihnen helfen. Diese Fragen werden von der SAE (Society of Automotive Engineers), der Regulierungsorganisation für RCM und andere technische Standards, gestellt. Die folgenden Fragen sind als Teil des SAE-Standards JA1011 aufgeführt.

Wir haben diese Fragen in diesem Leitfaden mit einem echten Gabelstapler-Beispiel vereinfacht

Frage 1: Was sind die Funktionen und die damit verbundenen gewünschten Leistungsstandards des Assets in seinem aktuellen Betriebskontext (Funktionen)?

Was für ein Schluck. Machen Sie sich keine Sorgen, wir werden es für Sie aufschlüsseln.

A) Bevor wir diese Frage beantworten, müssen wir auswählen, welche Geräte Sie mit RCM analysieren möchten.

Bei der Entscheidung, mit welchem Gerät Sie beginnen sollten, sollten Sie berücksichtigen, welches Gerät am wertvollsten ist und Ihrem Unternehmen bei einer Panne die größten Probleme bereitet.

Auf diese Weise können Sie die größten Belohnungen für Ihre Bemühungen ernten.

B) Wir müssen den Teil "Funktionen und die damit verbundenen gewünschten Leistungsstandards" herausfinden.

Einfach ausgedrückt, was leistet das ausgewählte Gerät und was ist die gewünschte Leistung? Um die höchste Produktivität des Geräts zu erfahren, wenden Sie sich an Ihr Produktionsteam, um Produktivitätsdaten zu erhalten.

C) Wir müssen den Teil „in seinem gegenwärtigen Betriebskontext (Funktionen)“ herausfinden.

Um den aktuellen Betriebskontext des Geräts zu verstehen, müssen Sie in Ihrem CMMS nach Daten zu Wartungsvorgängen suchen. Wenn Sie kein CMMS haben, können Sie diese Daten möglicherweise in Ihren Papierakten finden. Wenn Sie diese Nummern an keinem der beiden Standorte finden, kann Ihnen möglicherweise ein anderes Wartungsmanagement helfen.

Ihre Antwort könnte etwa so aussehen:

Gabelstapler-Maschine Nr. 3 kann 18 Paletten pro Stunde bewegen, wenn es auf Spitzenniveau läuft. Derzeit beträgt die Mean Time Between Repair (MTBR) 800 Stunden bei einer durchschnittlichen Ausfallzeit von 6 Stunden. Wenn wir unseren Gabelstapler 40 Stunden pro Woche betreiben, erleben wir alle 20 Wochen (800/40) einen kritischen Ausfall und wir verlieren die Fähigkeit, 108 Paletten (18 Paletten * 6 Stunden) zu bewegen. Basierend auf Daten von Ihrem CMMS oder anderen Wartungsmanagern sollte ein Gabelstapler eine MTBR von 1200 Stunden haben. Wenn wir unseren MTBR um 50 % auf den durchschnittlichen MTBR erhöhen können, können wir alle 20 Wochen 54 weitere Paletten bewegen.

Dies gibt Ihnen einen guten Überblick darüber, wo Sie sich möglicherweise verbessern können.

Wenn Sie nicht alle Daten finden können, ist das in Ordnung. Bauen Sie es so gut wie möglich aus.

Frage 2: Auf welche Weise kann es seine Funktionen nicht erfüllen (Funktionsausfälle)?

Jetzt, da wir wissen, wo wir stehen und das gewünschte Ergebnis, das wir zu erreichen hoffen, wissen, müssen wir die Ursache der Pannen (Fehler) identifizieren.

Sehen Sie sich in diesem Sinne Ihre Unterlagen an oder denken Sie über die jüngsten Pannen und deren Ursache nach.

Am Beispiel eines Gabelstaplers könnte Ihre Antwort etwa so aussehen:

- Menschlicher Fehler

- Fehlfunktion der Gabel

- Motorstörung

Frage 3: Was verursacht die einzelnen Funktionsfehler (Fehlermodi)?

Sie können auf der vorherigen Liste der Fehler aufbauen, um Frage 3 zu erweitern und zu beantworten:

- Menschlicher Fehler – verursacht durch schlechtes Training

- Fehlfunktion der Gabel – verursacht durch schlechte Wartung und/oder schlechtes Bedienerverhalten

- Motorstörung – verursacht durch schlechte Motorwartung (Ölwechsel usw.)

Frage 4: Was passiert, wenn jeder Fehler auftritt (Fehlereffekte)?

Diese Frage ist ziemlich einfach – Ihre Antwort sollte die negativen Auswirkungen der von Ihnen beschriebenen Fehler widerspiegeln. So könnte es aussehen – Fehlermöglichkeits- und Einflussanalyse (fmea)

- Menschliches Versagen – Unfälle (Bruch, Verschütten, Personenschaden), Produktivitätsverlust usw.

- Fehlfunktion der Gabel – Geräteschaden, Lebenszyklus, Unfälle (Bruch, Verschütten, Personenschaden), erhöhte Arbeits- und Reparaturkosten, Produktivitätsverlust usw.

- Motorfehlfunktion – Geräteschaden, erhöhte Arbeits- und Reparaturkosten, Produktivitätsverlust usw.

Frage 5: Welche Bedeutung hat jeder Fehler (Fehlerfolgen)?

Dies ist der vorherigen Frage sehr ähnlich, obwohl Sie sie nach den negativen Auswirkungen aufschlüsseln werden, da ein Fehler mehrere negative Auswirkungen haben kann.

- Erhöhte Arbeits- und Reparaturkosten – 25 $ pro Stunde und durchschnittlich 500 $ für Teile

- Geräteschaden – $800 pro Vorfall aufgrund der Verkürzung der Lebensdauer des Gabelstaplers

- Produktivitätsverlust – 300 $ pro Stunde aufgrund von Produktionsunterbrechungen

- Unfälle (Bruch, Verschütten, Personenschaden) – Potenzielle Sicherheitsverletzungen, Verletzungen von Mitarbeitern und beschädigte Waren. Potenziell Tausende von Dollar pro Vorfall.

Wenn Sie dies auf tatsächliche Zahlen herunterbrechen, können Sie die mit Ausfällen verbundenen Kosten schätzen und prognostizieren.

Nehmen wir zum Beispiel an, es ist eine Motorstörung aufgetreten, die eine Ausfallzeit von 6 Stunden verursacht hat. Die Gesamtrechnung würde 150 US-Dollar für Arbeit, 500 US-Dollar für Teile, 800 US-Dollar aufgrund einer verkürzten Lebensdauer und 1800 US-Dollar für die Produktivitätsminderung betragen. Dies summiert sich auf satte 3250 $ für eine einzige Panne an einem einzelnen Gerät .

Frage 6: Was ist zu tun, um jeden Fehler vorherzusagen oder zu verhindern (proaktive Aufgaben und Aufgabenintervalle)?

Hier kommen wir auf den Punkt, warum RCM wichtig ist. Können Sie vorbeugende oder vorausschauende Wartung implementieren, um diese großen unerwarteten Kosten und Unterbrechungen zu vermeiden? Lohnt es sich, und wenn nicht, sollten Sie eine Run-to-Failure-Strategie verwenden?

Was hätte man anhand des Beispiels in Frage 5 tun können, um den Zusammenbruch von 3250 $ zu verhindern?

Nachdem Ihr Techniker das Problem behoben hat, wird er wissen, was den Fehler verursacht hat. Wenn Sie die Ursache des Ausfalls kennen, können Sie die Wartung planen und planen, um weitere Ausfälle zu vermeiden.

Nehmen wir zum Beispiel an, ein verstopfter Filter verursachte einen Motorschaden, der zur Panne führte. Jetzt wissen wir, was zu tun ist. Ersetzen Sie den Filter des Gabelstaplers alle 3 Monate zusammen mit dem Ölwechsel, damit die Luft ungehindert durch den Motor des Gabelstaplers strömen kann, was eine Verschlechterung und einen Ausfall verhindern sollte.

Die Lösung ist nicht immer so eindeutig wie das Ändern eines Filters, aber die RCM-Analyse ermöglicht es Ihnen, die Daten zu erhalten, um die Entscheidung zu treffen, ob Ressourcen für vorbeugende Wartung ausgegeben werden ist es wert, die Pannen zu vermeiden . Wenn dies nicht der Fall ist, könnte eine Run-to-Failure-Strategie (reaktiv) Ihre Anforderungen am besten erfüllen.

Frage 7: Was ist zu tun, wenn keine geeignete proaktive Aufgabe gefunden werden kann (Standardaktionen)?

Diese Frage klingt verwirrender als sie ist.

Hier ist eine andere Möglichkeit, es zu formulieren:

Wenn Sie keine vorbeugenden oder vorausschauenden Wartungspläne implementieren können, um das Problem zu lösen, können Sie dann noch etwas tun?

Klar gibt es das. Es braucht nur ein wenig kreatives Denken.

Nehmen wir zum Beispiel an, Sie haben einen alten Gabelstapler und möchten ihn am besten laufen lassen, bis er stirbt. Sie können Produktionsausfälle vermeiden, die durch einen endgültigen Ausfall des Gabelstaplers entstehen, indem Sie einen Prozess zum Mieten eines Gabelstaplers einrichten oder einen Gabelstapler von einer anderen Abteilung leihen, damit Sie nicht an Produktivität verlieren. Diese Lösungen zu entwickeln ist oft am besten, wenn Sie mit anderen Leuten in Ihrem Team (d. h. Technikern, Management, Produktionsmitarbeitern, anderen Abteilungen) ein Brainstorming durchführen.

Dies ist eine Situation, in der der unerwartete Ausfall nicht wirklich unerwartet ist, sodass Sie die Lösung im Voraus vorbereiten können.

Wie kann Ihr Unternehmen Änderungen basierend auf der RCM-Analyse implementieren?

Nachdem Sie die obigen Fragen beantwortet haben, ist es an der Zeit, Änderungen basierend auf den Ergebnissen Ihrer RCM-Analyse zu implementieren.

Von hier aus bestimmen Sie, welcher Plan benötigt wird. Hier ist eine Aufschlüsselung einiger der gängigsten Wartungsstrategien und deren Umsetzung.

Run-to-Failure/reaktive Wartung

Definition: Das Gerät reparieren, wenn es versagt.

Beispiel: Wenn Sie warten, bis Ihre Leiterplatte ausfällt, bevor Sie einen Techniker zur Reparatur schicken, verlassen Sie sich auf die korrektive Wartung. Diese Art der Wartung ist in der Regel die teuerste, aber nie ganz vermeidbar. Davon abgesehen hat die korrektive Wartung ihre Zeit und ihren Ort und aufgrund Ihrer Analyse der Zuverlässigkeitsorientierten Wartung wissen Sie, wann sie richtig eingesetzt werden muss.

Vorbeugende Wartung

Definition: Regelmäßig und planmäßig durchgeführte Arbeiten, um die Wahrscheinlichkeit eines Geräteausfalls zu verringern. Die vorbeugende Wartung wird durchgeführt, während sich die Ausrüstung noch im Betriebszustand befindet, um unerwartete Ausfälle zu vermeiden.

Präventive Wartung kann Renditen von bis zu 545% haben. So können Sie Ihren eigenen Plan umsetzen:

Schritt 1. Wählen Sie Maschinen aus, die regelmäßig gewartet werden müssen und hohe Austausch-/Reparaturkosten haben. Die Planung einer vorbeugenden Wartung dieser Anlagen wird Ihrem Unternehmen den größten Gewinn bringen.

Schritt 2. Bestimmen Sie einen Wartungsplan basierend auf den Anforderungen der Anlage

Wie oft benötigt jede Maschine routinemäßige vorbeugende Pflege? – Diese Informationen finden Sie in der Bedienungsanleitung der Maschine. Wenn Sie das Handbuch nicht finden können, besuchen Sie die Website des Herstellers, da normalerweise eine Kopie online verfügbar ist.

Schritt 3. Sammeln Sie relevante Informationen von Ihren Kollegen und Vorgesetzten. Möglicherweise müssen Sie mit Mitgliedern des Produktionsteams oder anderen Mitarbeitern sprechen, um ein gutes Gefühl dafür zu bekommen, wie Sie einen Präventionsplan am besten implementieren und wann die Ausrüstung am besten gewartet werden sollte.

Schritt 4. Implementieren Sie Ihre vorbeugende Wartung. Jetzt müssen Sie sich entscheiden, ob Sie Ihren Plan manuell ausführen oder ein CMMS-System implementieren möchten, das die Prozesse automatisieren kann.

Sobald der vorbeugende Wartungsplan reibungslos läuft, beginnen Sie langsam, andere Anlagen hinzuzufügen, die von einem guten vorbeugenden Wartungsplan profitieren. Bevor Sie es wissen, werden alle Ihre Geräte in Ihren vorbeugenden Wartungsplan aufgenommen und Sie werden die Vorteile sehen.

Eine ausführlichere Anleitung zur erfolgreichen Implementierung einer vorbeugenden Wartungsstrategie finden Sie in unserer Anleitung zum Wechsel von reaktiver Wartung zur vorbeugenden Wartung oder Anleitung.

Vorausschauende Wartung

Definition: Ermittelt den Zustand der Ausrüstung während des Betriebs durch Hardware und Software, die entwickelt wurde, um Funktionalität oder Anomalien zu messen. Die Kapitalrendite wird dadurch erzielt, dass Sie genau wissen, wann Dienstleistungen benötigt werden, und Geräte nur dann warten, wenn sie erforderlich sind. Bei richtiger Umsetzung ist vorausschauende Wartung sehr kostengünstig.

Unabhängige Studien des ISI (Institute for Scientific Information) haben gezeigt, dass durch vorausschauende Wartung präventive Wartungsaufgaben um 15 % reduziert werden können und sich die Ausfallzeit insgesamt um 1-2 % auswirkt.

Beispiel: Angenommen, Sie verwenden Wärmebildgeräte, um festzustellen, wann Leiterplatten repariert werden müssen. Visuelle Inspektionen werden keine Probleme wie die Überhitzung der Platine erkennen. Dies ist eine vorausschauende Wartung, da Sie die Ausrüstung nur dann reparieren, wenn eine Reparatur erforderlich ist, anstatt sich auf den Zeitpunkt oder die Nutzung durch einen vorbeugenden Wartungsplan zu verlassen.

Schritte zur Implementierung von Predictive Maintenance:

Vorausschauende Wartung erfordert Hard- und Software. In unserem obigen Beispiel wären eine Wärmebildkamera und eine Wärmebildsoftware erforderlich, um festzustellen, ob die Leiterplatten repariert werden müssen. Investitionen in Hard- und Software können oft teuer werden. Glücklicherweise sind im ganzen Land Unternehmen für vorausschauende Wartung aus dem Boden geschossen und recht erschwinglich.

Wenn Sie bereit sind, die erforderlichen Investitionen in Hardware und Software zu tätigen, erhalten Sie eine Liste der Geräte, für die Sie eine vorausschauende Wartung implementieren möchten. Recherchieren Sie danach online oder wenden Sie sich an den Hersteller, um herauszufinden, was Sie für die vorausschauende Wartung für dieses Gerät benötigen.

Darüber hinaus können die Gesamtkosten durch das Einrichten von Sensoren an Ihren Geräten und deren Synchronisierung mit Ihrem CMMS erheblich gesenkt werden, obwohl die Anfangsinvestition in der Regel immer noch hoch ist.

Wenn Ihr CMMS über die richtigen Integrationen verfügt, kann es mit den Sensoren kommunizieren und Sie wissen lassen, wann und wie oft Sie diese vorausschauenden Wartungsaufgaben durchführen müssen.

Für einen detaillierten Einblick in das, was ein CMMS ist, lesen Sie unseren Leitfaden Was ist ein CMMS-System und wie es funktioniert.

Zusammenfassung

Zuverlässigkeitsorientierte Wartung kann Ihnen dabei helfen, die Bedeutung der Entscheidungen über die Wartung Ihrer Anlagen zu erkennen. Diese bewährte Analysemethode hilft Ihrem Unternehmen, Zeit, Geld und Ressourcen zu sparen, was wiederum Ihren Gewinn steigert.

Wenn Sie daran interessiert sind, Ihre Wartungsabläufe zu verbessern, lesen Sie Limble CMMS, um zu erfahren, wie wir Ihnen helfen können.

2 Kommentare

-

Edward J Turk 9. September 2018, 17:09 Uhr

Vergleichen Sie RCM mit Predictive Maintenance für mich.

Danke Ed

Antworten -

David 20. September 2018, 13:55 Uhr

Predictive Maintenance ist ein strukturierter Prozess oder eine strukturierte Methode, die RCM einsetzt, um seine Theorie der Produktivitätssteigerung von Geräten und Anlagen zu verwirklichen. Es ist, als würde man das Abbiegen an einer Kreuzung mit dem Autofahren vergleichen.

Antworten

Gerätewartung und Reparatur

- Leitfaden zu Produktions-KPIs

- Was ist Zuverlässigkeit?

- Warte nicht mehr. Mit Zuverlässigkeit.

- Was ist Zuverlässigkeitskultur?

- Zustandsbasierte Wartung:Ein vollständiger Leitfaden

- Beste Leistung bei Wartung und Zuverlässigkeit

- Details sind wichtig für Wartung und Zuverlässigkeit

- Familienorientierte Zuverlässigkeit

- 5 Schlüssel zur Aufrechterhaltung der Gerätezuverlässigkeit

- Implementierung der zuverlässigkeitsorientierten Wartung (RCM)