Leitfaden zur Fehlerbehebung für Schaftfräser und Fräser

Ein Schaftfräser hat eine erwartete Lebensdauer, die durch seine Verwendung, Materialspezifität und Beschichtung bestimmt wird. Für Maschinisten sind vorzeitiger Verschleiß und Werkzeugbruch leicht vermeidbare Kopfschmerzen. Diese Probleme können zu einer schlechten Teilequalität, Maschinenstillstandszeiten und sogar zum Ausschuss von Teilen führen. Das Verständnis der Probleme, mit denen diese Werkzeuge in der Spindel konfrontiert sind, ist ein wichtiger erster Schritt zur Behebung dieser Probleme, falls sie auftreten.

Vorzeitiger Werkzeugverschleiß

Ursachen

Vorzeitiger Werkzeugverschleiß bei Schaftfräsern ist eines der häufigsten Probleme, mit denen ein Maschinist konfrontiert wird. Werkzeugverschleiß ist oft ein Problem, wenn die Schnittgeschwindigkeiten höher sind als für das Werkzeug empfohlen, oder interessanterweise, wenn die Geschwindigkeit und/oder der Vorschub des Schaftfräsers zu gering sind.

Darüber hinaus richten harte und natürlich abrasive Materialien verheerende Schäden an Schneidwerkzeugen an, wenn keine geeigneten Werkzeugbeschichtungen verwendet werden. Beschichtungen spielen eine Vielzahl von Rollen für ein Schneidwerkzeug und einen Schneidvorgang, einschließlich der Bereitstellung von Verschleißfestigkeit und der Unterstützung der Effizienz der Spanabfuhr.

Andere häufige Ursachen für vorzeitigen Verschleiß sind die Verwendung falscher Spiralwinkel oder das Nachschneiden von Spänen.

Lösungen

Die Lösung dieser Probleme ist recht einfach. Bei falschen Schnittgeschwindigkeiten und Vorschüben hat der Zerspaner mehrere Möglichkeiten. Wenn Sie zuerst die Spindeldrehzahl verringern, werden zu hohe Schnittgeschwindigkeiten korrigiert. Zweitens ermöglicht die Anpassung von Geschwindigkeiten und Vorschüben durch Rücksprache mit den Geschwindigkeits- und Vorschubtabellen des Herstellers eine ordnungsgemäße Verwendung des Werkzeugs. Dadurch werden auch Probleme mit dem Nachschneiden von Spänen gelöst und die Schnitttiefe (DOC) und/oder Kühlmittel/Luft angepasst, um Späne ordnungsgemäß vom Teil zu entfernen. Schließlich wird die beste Lebensdauer und Leistung des Schneidwerkzeugs durch die Auswahl des richtigen Steigungswinkels und der Beschichtung für die jeweilige Aufgabe erzielt.

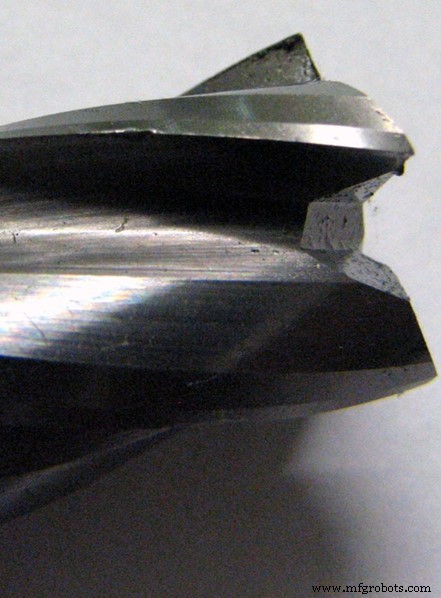

Schaftfräserkantenabsplitterung

Ursachen

Schaftfräser-Kantenausbrüche treten häufig bei aggressiver und starrer Bearbeitung auf. Zerspaner werden dies feststellen, wenn ihre Vorschubgeschwindigkeit sowohl bei der fortgesetzten Bearbeitung als auch beim anfänglichen Schnitt zu aggressiv ist. Aggressiver DOC ist eine weitere häufige Ursache für Werkzeugausbrüche.

Lösungen

Kantenausbrüche sind ein leicht zu lösendes Problem für Maschinisten. Eine Verringerung der Gesamt- und Anfangsvorschubgeschwindigkeit verringert die Aggressivität des Schnitts. Die Verringerung der axialen und/oder radialen Schnitttiefe ist eine weitere Lösung für übermäßig aggressive Werkzeugwege.

Wenn das Werkzeug selbst das Problem ist, sollten Maschinisten in Bezug auf die Steifigkeit ihren Werkzeughalter wechseln, den Werkzeugschaft tiefer halten oder ein kürzeres Werkzeug verwenden. Eine erneute Fixierung des Werkstücks und/oder eine Verbesserung des Gesamtaufbaus kann dieses Problem ebenfalls lösen. Zu guter Letzt sollten Maschinenbediener ihre Spindel auf Rundlauf prüfen.

Werkzeugbruch

Ursachen

Ähnlich wie bei Kantenausbrüchen kann es bei aggressiven Vorschüben und übermäßigen Schnitttiefen zu Werkzeugbrüchen kommen. In ähnlicher Weise ist ein extremer Werkzeugüberhang eine Hauptursache für Werkzeugbruch. Eine Spänepackung wird auch häufig während eines Werkzeugbruchs und -bruchs gefunden. Eine weitere Hauptursache für Bruch ist, wenn ein Schaftfräser übermäßig abgenutzt ist.

Lösungen

Die Verringerung der Vorschubgeschwindigkeit und des axialen/radialen DOC ist entscheidend für die Lösung von Werkzeugbruchproblemen. Dies zeigt dem Maschinisten, dass seine Werkzeugwege zu aggressiv für die Struktur des gewählten Werkzeugs sind. Bei Problemen im Zusammenhang mit dem Überhang sollte ein Maschinist seinen Schaft tiefer halten oder sich sogar für ein kürzeres Werkzeug entscheiden.

Es gibt mehrere Lösungen für die Späneverpackung, die das Anpassen von Geschwindigkeiten und Vorschüben sowie das Erhöhen des Kühlmittel- oder Luftdrucks zum ordnungsgemäßen Spülen der Späne umfassen. Werkzeuge mit weniger Spannuten und tieferen Kehlen bündig Späne viel einfacher. In diesem Fall kann die Entscheidung für ein Werkzeug mit weniger Spannuten auch der Spanpackung entgegenwirken. Schließlich hilft die Entscheidung, ein Werkzeug früher nachzuschleifen, Werkzeugbruch aufgrund übermäßigen Verschleißes.

Chip-Verpackung

Ursachen

Da die Späneanhäufung eine Ursache für Werkzeugbruch ist, ist die frühzeitige Lösung dieses Problems der Schlüssel zum Erfolg bei der Bearbeitung. Dies wird durch aggressive Geschwindigkeiten und Vorschübe verursacht, die die Fähigkeiten des Werkzeugs übersteigen. Auch zu kleine Spannuten für die produzierten Späne führen zu Stauungen. Schließlich können Späne bei unzureichendem Kühlmittelvolumen und -druck nicht richtig abgeführt werden.

Lösungen

Zu Beginn sollten Maschinisten die Geschwindigkeits- und Vorschubtabellen der Hersteller für das Werkzeug konsultieren und erwägen, sie zu verringern. Die Verwendung eines Schaftfräsers mit weniger Spannuten verhindert ein Packen, da die Späne ordnungsgemäß abgeführt werden können. Eine Erhöhung des Kühlmittelvolumens und -drucks zusammen mit einer Neupositionierung der Düse näher am Schnittpunkt trägt ebenfalls zu einer ordnungsgemäßen Evakuierung bei.

Chatter

Ursachen

Werkzeugrattern oder Rattern ist eine einfache Möglichkeit, ein Teil in der Maschine zu verschrotten. Rattern kann vor dem Bruch auftreten, daher sind die Lösungen für diese Probleme sehr ähnlich. Es ist zwar nicht möglich, Vibrationen vollständig zu vermeiden, aber ihre Minimierung ist entscheidend für eine erfolgreiche Bearbeitung.

Starrheit und aggressive Werkzeugwege sind üblich bei Problemen mit Werkzeugrattern an der Spindel. Diese mangelnde Steifigkeit ist nicht auf das Werkzeug selbst beschränkt, sondern kann auch auf Instanzen im Werkstück und in der Werkzeugmaschine zurückgeführt werden. Auch die Wahl einer ungeeigneten Werkzeuggeometrie kann zu unnötigen Vibrationen führen.

Lösungen

Die Reduzierung von Drehzahlen und Vorschüben sowie axialer und/oder radialer DOC ist entscheidend für die Lösung von Werkzeugratterproblemen. Wenn mangelnde Steifigkeit die Ursache ist, müssen Maschinisten feststellen, woher dies kommt. Durch Wechseln des Werkzeughalters, tieferes Halten des Schafts und Verwendung eines kürzeren Werkzeugs lassen sich diese Probleme häufig lösen. Auch bei Schwergängigkeit sollte der Zerspaner seine Spindel auf Rundlauf prüfen. Schließlich hilft es, das Werkstück neu zu fixieren und/oder die Gesamteinrichtung zu verbessern, wenn dies die Ursache ist.

Bohrer

Ursachen

Bohrer sind bei der Bearbeitung üblich und führen dazu, dass Maschinisten ein Teil nach der Fertigstellung mühsam von Hand entgraten. Obwohl dies üblich ist, gibt es mehrere Ursachen für übermäßige Grate in einem Teil. Erstens können falsche Geschwindigkeiten und Vorschübe bei der Bearbeitung Grate verursachen, ebenso wie stumpfe Schaftfräserkanten und falsche Schrägungswinkel.

Lösungen

Wenn bei der Bearbeitung Grate vorhanden sind, sollte man zunächst die richtigen Drehzahlen und Vorschübe für ein Werkzeug konsultieren und erwägen, diese während der Bearbeitung zu verringern. Schließlich zahlt es sich aus, eine Gleichlauffräs-Bearbeitungsstrategie zu verwenden und auf den richtigen Steigungswinkel umzustellen.

Schlechtes Finish

Ursachen

Die richtige Teilebearbeitung ist für alle Maschinisten entscheidend für den Erfolg. Andererseits führt ein schlechtes Teilefinish oft zu verschrotteten Teilen und Kopfschmerzen. Dies wird normalerweise durch zu aggressive Vorschübe und Geschwindigkeiten verursacht, die für das Werkzeug und das Material zu langsam sind. In Bezug auf die Vorschübe markieren aggressive Schnitttiefen Teile, was zu schlechten Oberflächengüten führt. Schließlich führen richtig geschärfte Werkzeuge in perfekten Szenarien zu fantastischen Oberflächen. Wenn Werkzeuge übermäßigem Verschleiß ausgesetzt sind, leidet die Oberflächengüte des Teils.

Lösungen

Das Reduzieren von Vorschüben und Schnitttiefen ist entscheidend, um eine ordnungsgemäße Teileoberfläche zu gewährleisten. Eine Erhöhung der Werkzeuggeschwindigkeit (U/min) trägt ebenfalls dazu bei, ein besseres Finish auf dem Teil zu hinterlassen. Schließlich wird die Verwendung eines richtig scharfen oder rechtzeitig nachgeschliffenen Werkzeugs die Kopfschmerzen bei der Teileendbearbeitung lindern.

Schlechte Maßgenauigkeit

Ursachen

Die Genauigkeit der Teileabmessungen ist für den Erfolg eines Maschinisten und einer Werkstatt von größter Bedeutung. Wenn eine schlechte Maßgenauigkeit einen Job plagt, gibt es mehrere Bereiche, die Maschinisten untersuchen sollten. Aggressive Schnitttiefen, Werkzeugsteifigkeit und Werkzeugmaschinensteifigkeit sind allesamt häufige Ursachen für Ungenauigkeiten.

Lösungen

Die Reduzierung der axialen und/oder radialen Schnitttiefen ist ein wichtiger erster Schritt zur Lösung von Maßhaltigkeitsproblemen. Wenn mangelnde Steifigkeit das Problem ist, sollte ein Maschinist die Maschine, das Werkzeug, den Werkzeughalter und die Vorrichtungen überprüfen, inspizieren und reparieren. Auch die Verwendung eines Werkzeugs mit mehr Nuten kann dieses Problem lösen.

Insgesamt gibt es mehrere Fräsprobleme, die selbst die erfahrensten Maschinisten betreffen können. Die richtige Identifizierung des Problems ist ein entscheidender erster Schritt bei der Berücksichtigung dieser Probleme. Sobald das Problem identifiziert wurde, führt das Verständnis der Hauptursache dahinter zum Verständnis der richtigen Lösung.

CNC-Maschine

- Fräsen – Eine Kurzanleitung

- 8 Möglichkeiten, wie Sie Ihren Schaftfräser töten

- Einführung in das Trochoidalfräsen

- So stellen Sie Genauigkeit und Präzision beim CNC-Fräsen sicher

- Luft- und Raumfahrt im Fokus:Bohren und Fräsen von CFK-Verbundwerkstoffen

- Ursachen und Lösungen für Werkzeugbruch, Verschleiß, Abplatzungen

- Ursachen und Abhilfemaßnahmen für Unregelmäßigkeiten und Bruch des Stanzwerkzeugs

- Dreh-Fräsmaschinen sind Kraftpakete der Produktivität

- Leitfaden zur Auswahl von Fräswerkzeugen

- Eine Kurzanleitung zum Jet Mill Drill