Fünf einfache digitale Anwendungen, die die Fertigung verändern

Digitale Anwendungen in der Fertigung werden nicht nur immer mehr akzeptiert; Sie werden erwartet. Für kleinere Hersteller kann der Prozess der Umstellung jedoch entmutigend sein. Die anfänglichen Ausgaben sowie die Kosten für die Schulung der Mitarbeiter reichen aus, um den Prozess ganz zu stoppen.

Aber der Beginn des Prozesses der „Digitalisierung“ muss nicht überwältigend sein. Mit ein wenig Anleitung und Schulung können alle Hersteller beginnen, digitale Fertigungskonzepte in einem stufenweisen Ansatz umzusetzen, der am besten zu Ihrer individuellen Arbeitsumgebung passt. Hier sind unsere fünf wichtigsten Empfehlungen für digitale Anwendungen, die Ihnen den Einstieg erleichtern können.

1. Digitales Leistungsmanagement

Seit 2010 ist der Anteil der digital abgewickelten Geschäfte von 4 % auf knapp 12 % gestiegen, und dieser Trend soll sich fortsetzen. Die Suche nach einer integrierten Methode zur Analyse von Geschäfts- und IT-Kennzahlen ist der Schlüssel zur Optimierung der Erfahrung dieses wachsenden Unternehmens. Geben Sie das Datenleistungsmanagement ein.

Die Möglichkeit, abteilungsübergreifende Einblicke in Echtzeit durch Data Performance Management zu gewinnen, ist eine einfache Möglichkeit, die Effektivität Ihrer Geschäftsentscheidungen zu steigern – und den Umsatz und die Kundenbindung zu steigern. Mit einer einfachen Methode zur Messung von Metriken sowie einer gemeinsamen Sprache für alle Abteilungen wird die Bereitstellung und Verbreitung von Informationen vereinfacht und die Produktivität gesteigert. Die Verwendung von Tools wie einem digitalen Dashboard, das Produktionsinformationen einschließlich Maschinenbetriebsdaten und Produktionsausgaben an einem Ort zusammenführt, ist eine einfache Möglichkeit, Ihre eigene digitale Performance-Management-Plattform zu starten. Dies variiert je nach Produktionslinie.

2. Vorausschauende Wartung

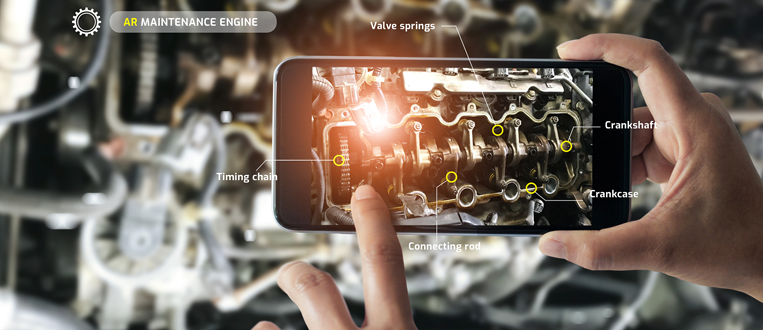

Jeder mit Erfahrung in der Fertigungsindustrie versteht die Notwendigkeit einer fortlaufenden vorbeugenden Wartung. Um Ausfallzeiten zu vermeiden und die Produktivität zu steigern, müssen alle Maschinen in einem Top-Zustand gehalten werden. Die digitale Fertigung hat jedoch ein neues Konzept eingeführt:die vorausschauende Wartung.

Die vorausschauende Wartung ähnelt der vorbeugenden Wartung mit einem spezifischen Unterschied:Anstatt durch Variablen wie Zeit oder routinemäßige Messwerte veranlasst zu werden, versucht die vorausschauende Wartung zu antizipieren, wann ein zukünftiges Produkt ausfallen könnte. Anhand des tatsächlichen Gerätezustands (oft durch die Installation von Überwachungsgeräten oder Software zum Sammeln von Daten bestimmt) im Vergleich zu Alters- oder Serviceempfehlungen besteht das Ziel darin, dem Spiel einen Schritt voraus zu sein, indem Sie den aktuellen Zustand ihrer Geräte sehen, damit sie einen Servicetermin vereinbaren können um kritische Maschinenausfälle zu verhindern.

Es gibt drei Hauptkomponenten für ein erfolgreiches vorausschauendes Wartungsprogramm. Zunächst müssen Sie die richtigen Daten für die Analyse Ihrer Maschinen sammeln. Dies variiert je nach Ihren Bedürfnissen. Zweitens muss Ihre Analyse des Problems genau formuliert sein. Schließlich muss die Bewertung, sowohl anfänglich als auch fortlaufend, genau sein, um vorherzusagen, wann eine Wartung erforderlich ist.

3. Ertrags-, Energie- und Durchsatzoptimierung

Im Zentrum der Ertrags-, Energie- und Durchsatzoptimierung steht die ständige Überprüfung der Daten, um den besten und effizientesten Prozess zu berechnen. Die Implementierung eines Programms zur Ertrags-, Energie- und Durchsatzoptimierung setzt alle Maßstäbe. Von verbesserter Effizienz über gesteigerten Ertrag bis hin zur Reduzierung des Gesamtenergieverbrauchs wird dieser Prozess schnell einen ROI erzielen. Also, wo fängst du an?

Verwenden Sie zunächst die Daten, die Sie bereits haben. Untersuchen Sie beispielsweise, wie lange die Produktion Ihrer einzelnen Einheiten dauern soll. Sobald Sie diese Informationen haben, suchen Sie sich einen kompetenten Berater, dem Sie vertrauen können, der Sie bei der Auswahl der geeigneten Software unterstützt, die Ihre individuellen Algorithmen entwickeln und überwachen kann. Der letzte Schritt besteht darin, die von Ihrer Software bereitgestellten Informationen zu überwachen und mit der Entwicklung eines ersten Pilotprogramms zur Steigerung der Effizienz zu beginnen.

4. Automatisierung und Robotik

Die Implementierung der Automatisierung – und insbesondere des Einsatzes von Robotern – kann nach einem entmutigenden Unterfangen klingen, aber die Wahrheit ist, dass es in der Fertigungsindustrie immer häufiger vorkommt. Neben niedrigeren Betriebskosten hat die Einführung dieser digitalen Anwendung auch die Produktionsleistung, die Produktionsqualität und die Arbeitssicherheit erhöht.

Bevor Sie zu einer stärker automatisierten Umgebung wechseln, müssen Sie zwei wichtige Faktoren berücksichtigen.

- Mitarbeiterschulung — Auch wenn Automatisierung und Robotik die Produktionsarbeit übernehmen, müssen die Mitarbeiter immer noch wissen, wie man die Maschinen bedient und wartet. Dies könnte Schulungen für aktuelle Mitarbeiter erfordern sowie die Möglichkeit, Personal mit den erforderlichen Zertifizierungen und Erfahrungen einzustellen.

- Vorausinvestitionen — Langfristig senkt die Umstellung auf Automatisierung die Betriebskosten. In der Regel ist jedoch eine Vorabinvestition erforderlich. Die Entscheidung für die Implementierung der Automatisierung erfordert häufig eine Planung und Budgetierung des Systems, bevor Sie den Sprung wagen. Obwohl einige Innovatoren interessante Alternativen anbieten, die Hardware-Miet- und -Leasingprogramme umfassen.

Was sind einige der besten Anfangsprojekte, die Sie für die Automatisierung in Betracht ziehen sollten? Wir empfehlen Maschinenbedienung mit kurzen Zykluszeiten, Materialhandhabung mit niedriger Geschwindigkeit (<40 ppm) und einfache, sich wiederholende, konsistente Anwendungen.

5. Digitales Qualitätsmanagement

Die Einführung eines digitalen Qualitätsmanagementsystems bringt viele Vorteile mit sich. Ähnlich wie beim digitalen Leistungsmanagement nimmt das digitale Qualitätsmanagement die Key Performance Indicators (KPI)s auf, die Sie gerade analysieren, und bringt sie in eine digitale Anwendung. Durch die Reduzierung der menschlichen Interaktion durch die Standardisierung der Qualitätsentscheidungsfindung und damit die Reduzierung der Möglichkeit menschlicher Fehler, wird Ihr Qualitätsmanagement effizienter, sinken die Kosten und können Fehler besser nachverfolgt – und eingedämmt – werden.

Wenn Sie sich entscheiden, vom manuellen zum digitalen Qualitätsmanagement zu wechseln, sollten Sie einige Best Practices berücksichtigen.

- Aktualisieren Sie Ihre Methoden: Es kann verlockend sein, das Qualitätsmanagement so fortzusetzen, wie es immer getan wurde. Aber um wirklich das Beste aus Ihrer Investition herauszuholen, digitalisieren Sie nicht nur diese bestehenden Methoden; definieren sie. Nutzen Sie diese Gelegenheit, um zu überprüfen, was Sie messen und welche Relevanz es für Ihre gewünschten Ergebnisse hat. Oder erkunden Sie, welche zusätzlichen Metriken Sie mit einer digitalen Plattform verfolgen können. Optimieren Sie die Nutzung all Ihrer Fähigkeiten.

- Best Practices verwenden: Achten Sie bei der Betrachtung der Ergebnisse Ihres digitalen Qualitätsmanagements darauf, dass für potenzielle Produktionsänderungen einfach zu konfigurierende Lösungen verwendet werden und diese auf Best Practices basieren. Eine digitale Plattform kann Ihnen zwar schneller als bisher detailliertere Informationen liefern, ersetzt aber nicht jahrelanges Branchenwissen und Erfahrung.

- Einnahme und Übernahme von Mitarbeitern: Bei allen neu implementierten Technologien ist die Benutzerakzeptanz entscheidend. Aber das mag im digitalen Qualitätsmanagement doppelt zutreffen. Entscheidend für den Erfolg ist, dass sich Ihre Teammitglieder vor der Implementierung engagieren.

Wir hoffen, dass die Aufschlüsselung der Implementierung dieser digitalen Anwendungen zur Klärung des Prozesses beiträgt. Wenn Sie mehr erfahren möchten oder Fragen haben, wenden Sie sich an die Experten Ihres lokalen MEP-Zentrums.

Industrietechnik

- Optimierung der digitalen Transformation in der CPG-Herstellung

- Was ist digitale Transformation in der Fertigung?

- Nutzung digitaler Technologie in der Fertigung

- Wie Millennials die Fertigungsindustrie verändern

- Auswirkungen der vorausschauenden Wartung auf die Fertigung

- Wie digitale Zwillinge die industrielle Instandhaltung revolutionieren

- Digitale Fertigung:Die Industrie von morgen

- Optimieren Sie Ihr Wartungsprogramm mit diesen fünf einfachen Schritten

- Ein einfacher Leitfaden für Wartungs-Benchmarking

- 12 Branchentrends, die die Auftragsfertigung prägen:Teil 3