Umgang mit heißem Metall in der Hochofen-Eisenherstellung

Handhabung von heißem Metall bei der Hochofen-Eisenherstellung

Roheisen (HM) wird durch die Reduktion absteigender Erzfracht durch die aufsteigenden Reduktionsgase in einem Hochofen (BF) hergestellt. Es ist von Natur aus flüssig und wird im Herd des BF gesammelt. Aus dem Herd wird das HM nach einem Zeitintervall aus dem Abstichloch des BF gezapft. Normalerweise werden in großen BFs typischerweise HM-Abstichraten von 7 t/min und Flüssigkeitsabstichgeschwindigkeiten von 5 m/s in Abstichlöchern mit 70 mm Durchmesser und 3,5 m Länge angetroffen. Die Abstichrate von HM wird stark von der Abstichlochbeschaffenheit und der Abstichlochlänge beeinflusst. Im Allgemeinen variiert die Temperatur von gezapftem HM im Bereich von 1420 °C bis 1480 °C.

Das angezapfte HM wird in den folgenden drei Stufen behandelt.

- Handhabung des HM in der Gießerei, d. h. vom Stichloch bis zu den Roheisenpfannen

- HM-Pfannen und deren Transport

- Verarbeitung von HM entweder in der Rohgussmaschine (PCM) zur Roheisenerzeugung (PI) oder im Stahlschmelzwerk zur Stahlerzeugung.

- Kapazität der Pfannen in Tonnen

- Gewicht des zu handhabenden HM

- Maximal zulässiges Pfannengewicht

- Grenzhöhe der Pfanne

- Grenzdurchmesser der Pfanne

- Mittellinie Zapfen bis Oberkante Auskleidungsflansch

- Mittellinie des Zapfens zur Unterseite des Bodens

- Maximaler Innendurchmesser der Pfanne oben

- Stärke der Pfannenhaken

- Durchmesser der Zapfen

- Abstand zwischen Mittellinien von Zapfen und Pfannenhaken

- Endbühne mit Geländer. Es ist wünschenswert, auf der Plattform einen feuerfesten Bodenbelag zu haben, da das HM über die Stelle verschüttet werden kann.

- Entlade-Endplattform mit Geländer. Auf der Plattform sind das Austragsendkettenrad, der Strangantrieb, der PI-Prallkörper, die Wagen-Sprüheinheit und der Austragsschacht montiert.

- Laufstege mit Geländern an den Seiten der PCM-Stränge (mit gemeinsamem mittleren Laufsteg bei zweisträngigem PCM).

- Treppen/Leitern mit Geländer zum Erreichen der Laufstege am unteren Hebel und am Austragsende.

Historische Entwicklung des Roheisenumschlags

Während des siebzehnten Jahrhunderts wurde das produzierte flüssige Eisen (normalerweise etwa 450 kg pro Guss) aus dem Eisenherstellungsofen in einen einzigen Graben gezogen oder in Sandformen gegossen, um Haushaltsprodukte wie Töpfe, Pfannen, Herdplatten usw. herzustellen. Als BF Die Produktion stieg aufgrund vieler Konstruktionsverbesserungen, die Entfernung flüssiger Produkte (Eisen und Schlacke) wurde zu einem Problem. Die Produktion von Holzkohle BF war in diesem Zeitraum von einer Tonne auf 25 Tonnen pro Tag gestiegen. Diese höhere Tonnage konnte mit zwei Guss pro Tag durch einen einzigen Graben vor dem Abstichloch nicht bewältigt werden. Die Gießerei enthielt einen Bereich für Eisenguss. Die Eisenentfernung bestand aus einem großen Graben, der Trog genannt wurde und von der Vorderseite des Ofens nach unten in den mit Sand gefüllten Boden des Gusshauses abfiel. Es lief dann in zwei Laufsysteme aus. Ein Hauptkanal auf jedem System verlief parallel zur Länge der Gießhalle. Da dieser Läufer bergab abfiel, wurden in regelmäßigen Abständen eine Reihe von Dämmen errichtet. Rechtwinklig vor jedem Damm bildete sich im Sand ein kleinerer Ausläufer, der „Sau“ genannt wurde. Von dieser Sau gingen dann zahlreiche Hohlräume ab, die „Schweine“ genannt wurden. Diese Namen wurden verwendet, da dieses System wie eine Reihe von Ferkeln aussah, die ihre Mutter säugten. Es gab mehrere parallele Reihen von Sauen und Schweinen, die durch Schieben von D-förmigen Holzformen in den feuchten Sand auf dem Boden des Gussstalls erzeugt wurden. Während des Gießens wurde jede Sau und ihre Schweine mit flüssigem Eisen gefüllt, der Sanddamm am Hauptlauf wurde mit einer Stange herausgeschlagen und das geschmolzene Metall lief bergab zum nächsten Sauen- und Schweinebett. Es gab zwei komplette Systeme, die es ermöglichten, den BF häufiger zu werfen. Als eine Seite mit flüssigem Eisen gefüllt war, wurden auf der anderen Seite die Schweine entfernt und die Betten reformiert.

Der Eisengussprozess in den 1880er Jahren änderte sich nicht wesentlich gegenüber früheren Betrieben, aber die Schweineställe waren größer und 1909 wurde ein Schlackenabstreifer installiert, um die schwimmende Schlacke vom Eisen abzuschöpfen, während es durch den Trog floss. 1896 brachte der Einbau eines von EA Uehling erfundenen PCM schließlich den völligen Wegfall des Schweinestalls in der Gießhalle. Als nächstes wurden die oben offenen gemauerten Pfannen eingeführt. Diese Pfannen trugen etwa 10 Tonnen bis 100 Tonnen HM und erforderten, dass der Ofen und die Gießhalle über das Bodenniveau angehoben wurden, damit die Pfannen unter dem Boden der Gießhalle platziert werden konnten. Die Schweineställe wurden zwar entfernt, aber Tröge und Rinnen blieben und der Gießhalle wurden Ausgüsse hinzugefügt, die in die Pfannen führten. 1915 wurden erstmals Torpedopfannen verwendet. Diese auf der Eisenbahn montierten Pfannen trugen 90 Tonnen, wurden aber bis 1925 auf 150 Tonnen erhöht.

Umgang mit Roheisen in der Gießerei

Der Haupttrog, die Eisenrinne, die Schlackenrinne, die Kipprinne und andere werden auf dem Boden der Gießhalle verwendet, um das vom BF abgezogene HM in die HM-Pfannen zu überführen. Die Hauptaufgaben des Angusssystems sind die Verteilung der kinetischen Energie des aus dem Stichloch ausströmenden Strahls, die Trennung der Schlacke vom HM und die Verteilung des flüssigen HM in die Transportbehälter.

Sobald das Stichloch aufgebohrt ist, fließen flüssiges Eisen und Schlacke in einen tiefen Graben, der als HM-Trog bezeichnet wird. Ein feuerfester Block, der als „Skimmer“ bezeichnet wird, wird quer in den Trog gesetzt. Unter dem Skimmer befindet sich eine kleine Öffnung. Das HM fließt durch diese Skimmeröffnung, über den „Eisernen Damm“ und die „Eisernen Läufer“ hinab. Da die Schlacke weniger dicht als Eisen ist, schwimmt sie oben auf dem Eisen, den Trog hinunter, trifft auf den Skimmer und wird in die Schlackenrinnen umgeleitet. Das HM fließt in feuerfest ausgekleidete Pfannen. Kippläufer (abnehmbare vorgefertigte Läuferbaugruppe, auch bekannt als Schaukelläufer) werden im Allgemeinen anstelle herkömmlicher feststehender Läufer verwendet, um die Richtung des HM auf die zweite Gießpfanne umzuschalten, nachdem die erste Pfanne gefüllt wurde. Der Kippauszug wird außen geführt und mit einem temporären Verschluss zum einfachen Anbringen und Entfernen für Wartungsarbeiten befestigt.

Die Tiefe des Trogs und der Kanäle muss groß genug sein, um den maximal möglichen Materialfluss aufzunehmen, wobei das Vorhandensein der feuerfesten Auskleidung berücksichtigt wird.

Um Verzögerungen bei den Wartungsarbeiten des Gießhauskanals zu vermeiden, wird in der Regel ein nicht entleerbarer Kanal verwendet, bei dem zwischen zwei Gießintervallen vom Stichloch bis zur Skimmerplatte ein bestimmtes Niveau des Metallpools kontinuierlich aufrechterhalten wird.

Das Kanalsystem ist normalerweise vollständig abgedeckt und an die Entstaubungsanlage des Gießhauses angeschlossen, wobei die vordere Länge (ca. 6 m) des Haupttrogs freigelegt ist und der Staub durch einen darüber angeordneten Kamin vollständig abgezogen wird.

Entsprechende feuerfeste Materialien werden unter Berücksichtigung der Betriebsbedingungen auf die jeweiligen Rinnen aufgebracht. Um einen stabilen HM-Transfer und eine ausreichende Haltbarkeit auch unter schwierigen Betriebsbedingungen mit relativ hohen Produktivitätskoeffizienten oder relativ hohen Eisentemperaturen aufrechtzuerhalten, werden optimale Läufermaterialien verwendet, um für den Betrieb des BF geeignet zu sein. Die allgemeinen Anforderungen an die Materialien für die HM-Rinne und -Laufrinne sind (i) einfache Installation (geeignete Fließfähigkeit und Aushärtungszeit), (ii) Korrosionsbeständigkeit (Beständigkeit gegen Schlacke- und FeO-Angriff), (iii) Abriebfestigkeit, (iv) Oxidationsbeständigkeit und (v) Beständigkeit gegen thermisches Abplatzen. Im Allgemeinen werden im Haupttrog lokale Verschleißschäden an der Schlackenlinie (Grenzfläche Luft/Schlacke) und auch an der Metalllinie (Grenzfläche Schlacke/Metall) beobachtet.

Die Materialien, die für die normale Anwendung für eine lange Auskleidungslebensdauer des Trogs verwendet werden, sind (i) feuerfeste Materialien mit hohem Siliziumkarbidgehalt an der Schlackenlinie für eine hervorragende Beständigkeit gegen Schlackenangriff und (ii) Spinellmaterial mit geringerem Siliziumkarbidgehalt an der Metalllinie für hervorragende Beständigkeit gegen FeO-Angriff. Reparaturen der BF-Mulde werden im Nassspritzverfahren durchgeführt. Die Spritzreparatur ist effektiv, um eine längere Haltbarkeit der Rinnen zu erreichen, wodurch der Wartungsplan der Rinnen optimiert werden kann. Das Spritzmaterial zeichnet sich im Allgemeinen dadurch aus, dass es mit weniger Wasser eine ausreichend dichte Auskleidung bildet und auch unmittelbar nach dem Ablassen von restlichem HM aus der Wanne zum Heißspritzen geeignet ist.

Schöpflöffel aus heißem Metall

HM-Pfannen sind Gefäße, in die HM für seinen Transport gegossen wird. Es gibt zwei Arten von HM-Pfannen. Sie sind (i) oben offene Pfanne und (ii) Torpedopfanne.

HM-Pfannen sind mit feuerfesten Steinen ausgekleidet, um den Inhalt flüssig zu halten und den äußeren Stahlmantel zu schützen. Die Flüchtigkeit und erosive Natur von HM machen die Überwachung der feuerfesten Auskleidung der HM-Pfanne zu einer lebenswichtigen Wartungsfunktion. Die Folgen eines Ausbruchs sind beträchtlich, was die Sicherheit und die Kosten betrifft.

Oben offene Schöpfkellen haben einen gewölbten Boden. Wichtige Parameter bei der Spezifizierung der oben offenen HM-Pfanne sind wie folgt.

Die üblichen Kapazitäten der HM-Schöpfkellen sind 50 cum, 100 cum und 140 cum. Die oben offene Pfanne wird zum Entleeren mit einer Kippwinde oder einem Brückenkran gekippt.

Oben offene Pfannen werden auf HM-Pfannenwagen montiert, die normalerweise für den Schienentransport von HM von BF zu PCM und Stahlschmelzwerk ausgelegt sind. Der HM-Pfannenwagen besteht normalerweise aus (i) Tragrahmen, (ii) Eisenbahnwagen, (iii) Pfanne und (iv) automatischen Kupplungen. In ähnlicher Weise sind Torpedopfannen für ihre Bewegung auf den Eisenbahnwaggons montiert und mit automatischen Kupplungen ausgestattet.

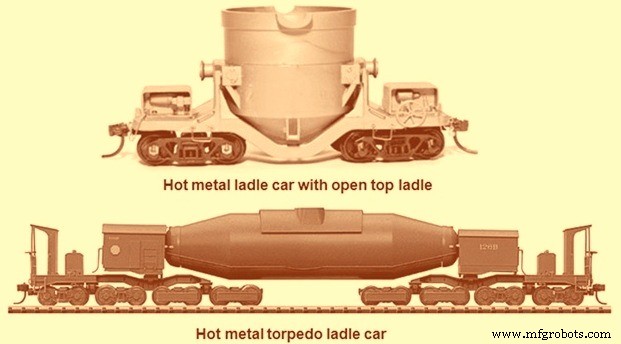

Die offenen Pfannenwagen HM bewegen sich mit Hilfe der Traktionsbahnausrüstung in einem Zug, der aus bis zu 5 Pfannenwagen besteht, entlang der Schienen. Torpedopfannenwagen bewegen sich in der Regel einzeln mit Hilfe von Traktionsbahneinrichtungen und manchmal in einer Formation von zwei Pfannenwagen. Die beiden Arten von Pfannenwagen sind in Abb. 1 dargestellt.

Bild 1 Pfannenwagen für heißes Metall

Zur Auskleidung der Pfannenzonen werden Steine verwendet, die sich durch Feuerfestigkeit, Temperaturwechselbeständigkeit und Volumenstabilität auszeichnen. Für die Ausmauerung von HM-Pfannen wird ein breites Spektrum an Feuerfeststeinen verwendet. Dieses breite Sortiment umfasst Schamottesteine (Tonerdegehalt 37 %), Hochtonerdesteine (Tonerdegehalt zwischen 66 % und 86 %) und Tonerde-Siliziumkarbid-Steine. Bei der Verwendung von Aluminiumoxid-Siliziumkarbid-Steinen ist es notwendig, eine Schicht aus Isoliersteinen zu verwenden, um die Wärme zu erhalten, da die Wärmeleitfähigkeit von Siliziumkarbid höher ist als bei anderen feuerfesten Materialien. Für die Auskleidung von Torpedopfannen wird die Auskleidung normalerweise mit einem Zonenkonzept durchgeführt, wobei Schlackenlinien-Feuerfestmaterialien, Prallplatten-Feuerfestmaterialien und Decken-Feuerfestmaterialien ausgewählt werden, um den in diesen Bereichen vorhandenen Parametern zu entsprechen. Auch die Auskleidung der HM-Pfannen besteht aus Dauerauskleidung und Verschleißauskleidung.

Feuerbetone werden im Ausguss, in der Bodeneinfassung und als Reparaturmassen verwendet. Chemisch gebundene Feuerbetone weisen Festigkeit und Dichte in Kombination mit Volumenstabilität von Umgebungstemperatur bis zu erhöhten Temperaturen auf. Zur Auskleidung verwendete Monolithe umfassen Mörtel, Spritzmischungen und Fugenmischungen.

Gießmaschinen für Schweine

Im BF hergestelltes HM wird, wenn es nicht direkt im Stahlschmelzwerk oder in der Gießerei verwendet wird, im PCM zu PI gegossen. Das HM wird im PCM zu kleinen Stücken verfestigt. Das in PCM hergestellte PI liegt im Allgemeinen in Größen von 10 bis 45 kg/Stück vor. Solche kleinen Größen von PI-Stücken werden in PCM hergestellt, indem das HM in die Form mit kleinen Taschen gegossen wird. Dort wird das HM durch Abkühlung mit Luft und anschließender Wasserkühlung verfestigt.

PCMs sind entweder zum Gießen von HM aus oben offenen Pfannen oder aus Torpedopfannen ausgelegt. Oben offene Roheisenpfannen werden normalerweise mit Hilfe einer Kippwinde gekippt. Bei Torpedopfannen ist die Kippvorrichtung der Pfanne am Pfannenwagen selbst vorgesehen.

Das aus der HM-Pfanne gezogene HM wird in eine Metalltransferrinne aus PCM gegossen, um es in den PI zu gießen. Die Metalltransferrinne hat ein vorgefertigtes Gehäuse, das mit feuerfestem Material ausgekleidet ist. Im feuerfesten Material wird ein kontinuierliches Gefälle für einen gleichmäßigen Fluss des HM vom Aufnahmepunkt zum Abgabepunkt aufrechterhalten. Das Rinnengehäuse ist an der Gießendplattform verankert.

Es gibt zwei übliche Gießsysteme, nämlich (i) PCM vom Förderband- oder Strangtyp und (ii) PCM vom Radtyp. Strangtyp-PCMs sind die beliebtesten Maschinen zum Gießen von HM in Roheisen und werden hier beschrieben.

Der Körper des PCM besteht aus vier Hauptteilen, nämlich (i) Maschinenkopf, (ii) Maschinenheck, (iii) Rollen und Gliederkette und (iv) Vorrichtung zur Handhabung von Aufklebern. Der Maschinenkopf hat das Antriebssystem, das aus einem Satz von drehzahlgeregeltem Motor, Untersetzungsgetriebe und Kettenrad besteht. An der Heckwelle der Maschine ist eine Aufnahmevorrichtung vorgesehen, um der Gliederkette eine angemessene Spannung zu verleihen.

Der PCM-Strang ist eine endlose Kette, die die Molchkokillen trägt. Die Litzen werden schräg gelegt. Die Höhe der Neigung richtet sich nach der erforderlichen Höhe zur Aufnahme des HM und zum Austragen des Gussroheisens in die Tragwagen. Das HM wird in die Metalltransferrinne des PCM gegossen, durch die das HM zum Gießen in die beweglichen Formen ausgetragen wird. Die Gießrate von HM und die Aufnahmerate von HM durch das PCM werden ausgeglichen, indem die Neigungsrate der Pfanne und die Geschwindigkeit der Förderkette des PCM-Strangs angepasst werden.

Das PCM hat einen Satz Kettenglieder links (links) und rechts (rechts). Die Kettenglieder sind komplett bearbeitet. Diese Kettenglieder sind aus Stahlguss, die durch eine Hohlwelle und eine Buchse, auf der das Glied laufen kann, miteinander verbunden sind. Replizierbare Buchsen werden auf das Verbindungsglied aufgepresst und dann mit Nuten versehen, um eine Drehbewegung zwischen der Buchse und dem Verbindungsglied zu verhindern. Die linken und rechten Kettenglieder sind auf einer Hohlwelle montiert. An der Bohrung der Kette ist eine gehärtete Buchse vorgesehen, durch die die Hohlwelle hindurchführt. An der gehärteten Buchse ist ein rechteckiger Flansch vorgesehen, der in das bearbeitete Gehäuse eingreift, das in dem Kettenglied vorgesehen ist. Diese Anordnung hält die korrekte Relativbewegung zwischen den Kettenradzähnen und den Kettengliedern aufrecht und minimiert den Verschleiß der Kettenradzähne.

Auf der Hohlwelle sind Splinte vorgesehen, um ein Herausfallen der Kettenglieder zu verhindern. Die Kettenglieder laufen auf Rollen, die an der technologischen Struktur des PCM befestigt sind. Die Rollen sind so beabstandet, dass die Kettenglieder immer auf den Rollen abgestützt bleiben. Auf der ansteigenden Bahn tragen die Rollen die Last der Kette und der mit HM gefüllten Formen, während auf der absteigenden Bahn die Formen auf den Kopf gestellt werden und die Kette auf der anderen Seite auf den unteren Rollen abgestützt wird. Die Rollen sind mit einem Kragen versehen, um ein Entgleisen der Kette zu verhindern. Die Rollen sind an den Halterungen montiert. An der Grundplatte der Halterungen sind Löcher zum Verankern der Rollenanordnung an den aufsteigenden und absteigenden Bahnen des PCM vorgesehen. Die Lagerdeckel der Rollen sind mit Dichtungen versehen, um das Eindringen von Feuchtigkeit und atmosphärischem Staub zu verhindern. Über den Lagerdeckeln hinaus sind auch Schutzvorrichtungen vorgesehen, die als sekundärer Schutz für das System dienen.

Die Formen sind an den linken und rechten Gliedern an der Kette verankert. Die ordnungsgemäß mit Formen versehene Kette bildet den Zug. Die Kettenglieder laufen durch die Kettenradbaugruppe am Austragsende und am Gießende. Die Motor-Getriebe-Einheit treibt die Kettenradbaugruppe am Austragsende an, während die Kettenradbaugruppe am Gießende frei auf ihren Lagern rotieren kann. Der PCM-Antrieb ist über eine Zahnkupplung mit der Antriebskettenradbaugruppe gekoppelt. Der Antrieb für das PCM besteht aus (i) einem Wechselstrom-Käfigläufer-Induktionsmotor, (ii) einer Stift- und Buchsenkupplung zwischen Motor und Getriebe, (iii) einem Schrägstirnradgetriebe zur Drehzahlreduzierung und (iv) einer Getriebekupplung dazwischen die Getriebeausgangswelle und die Welle der Antriebskettenradbaugruppe. Die Kettenradbaugruppe am Gießende ist schwimmend ausgeführt, um die Ausdehnung von Kettengliedern und die Überwindung von Staus aufgrund äußerer Ursachen auszugleichen.

An der einzelnen Kettenradanordnung ist am Gießende eine selbstregulierende Spannvorrichtung vorgesehen. Die Spannvorrichtung besteht aus (i) einem gefertigten Grundrahmen mit Gleitschiene, (ii) Lagergehäuse mit Führungsaufnahme passend zur Gleitschiene für den Grundrahmen und Gabelkopf zum Verbinden der Zugstange durch Stifte, (iii) Zugstange aufweisend ein Ende zur Verbindung mit dem Lagergehäuse durch einen Stift und das andere Ende mit Gewinde zum Einstellen der Federspannung, (iv) Druckfedern und (v) Mutter, die zum Gewinde der Zugstange passt.

Eine Überlaufrinne ist unter der aufsteigenden Bahn des Strangs an der Stelle vorgesehen, an der HM aus der Metalltransferrinne in die PI-Form ausgetragen wird. Das HM, das an dieser Stelle aufgrund einer Nichtübereinstimmung der Fließgeschwindigkeit des Metalls und der Aufnahmerate des HM durch PCM verschüttet wurde, fällt auf die Überlaufrutsche.

Eine PI-Klopfvorrichtung ist an der Kettenradbaugruppe am Austragsende zum schnellen Austragen des PI-Eisens aus der Form vorgesehen. Die PI-Klopfvorrichtung hat einen Nocken- und Folgemechanismus für den freien Fall des Klopfers auf dem gegossenen PI. Die PI-Klopfvorrichtung besteht hauptsächlich aus einer Nockenscheibe, die an der Antriebswelle der Kettenradbaugruppe am Auslassende angebracht ist. Das Nockenprofil ist auf die Kettenradverzahnung abgestimmt für eine genaue Positionierung des Klopfers und für 100 % Wiederholgenauigkeit der Schlagpunkte. Der Nocken betätigt einen Hebelmechanismus. Am Ende des Hebels, der mit der Nocke in Kontakt kommt, ist eine sich auf der Welle bewegende Rolle vorgesehen. Das andere Ende des Nockens ist mit der Welle der Klopfvorrichtung verbunden. Der Klopferarm ist mit einem Ende an der Welle der Roheisen-Klopfvorrichtung angebracht und das andere Ende hat eine Klopferscheibe. Am Klopferarm sind Federn vorgesehen, um den Stoß des Aufpralls des Klopfers oberhalb der Toleranzgrenze zu absorbieren.

Ein PI-Gerät, bestehend aus einer Kette, die an der technologischen Struktur aufgehängt ist, wird vor der Kettenradbaugruppe am Auswurfende platziert. Der Zweck der Prallvorrichtung besteht darin, den Aufprall der aus den Kokillen fallenden Roheisenstücke am Austragsende zu absorbieren. Die am Auswurfende ausgeworfenen/abgelösten PI-Stücke geben die kinetische Energie an die Prallkette ab und fallen auf die Auswurfrutsche. Unter dem Kettenrad am Abwurfende befindet sich eine Abwurfrutsche zur Übergabe der PI-Stücke an die Flachwagen. Am PI-Aufnahmeende der Austragsrutsche ist ein Sandkissen vorgesehen, um den Aufprall der fallenden PI-Stücke zu absorbieren. Der Winkel des Auswurfschachts ist auf etwa 45 Grad zur Senkrechten gewählt, um einen leichten Transport / ein leichtes Gleiten der PI-Stücke zu ermöglichen. Das Bett des Auswurfschachts besteht aus einem Schienenprofil, das eine lange Lebensdauer verleiht und den gleitenden PI-Stücken eine minimale Reibungskraft verleiht. Der Auswurfschacht ist an der technologischen Struktur des PCM-Strangs verankert.

PCM entlädt die PI in Flachwagen, die mit Hilfe einer Winde zum PI-Bereich zur Lagerung und zum Versand der PI gefahren werden.

Unter der Rücklaufbahn des PCM-Strangs ist ein Grizzly angeordnet, um zu verhindern, dass Aufkleber auf den Boden fallen. Der erste Endpunkt befindet sich vor der Kalkspritzanlage und der zweite etwa einen Meter über dem Boden in der Nähe des Heckendes. Am ersten Endpunkt ist eine Rutsche zum Einsammeln der Aufkleber im Erdgeschoss vorgesehen. Der Grizzly ist in der technologischen Struktur von PCM verankert und es wird ein ausreichender Abstand zwischen Grizzly und beweglichen Formen bereitgestellt, so dass sich keine Aufkleber zwischen ihnen festsetzen können.

Unterhalb der PI-Kokillen ist an der Steigbahn eine Wasserwanne zum Sammeln des überschüssigen Kühlwassers vorgesehen. Der Trog ist mit der Rückwasserleitung verbunden, die das Wasser in den normalerweise unterirdisch verlaufenden Rückwassergraben und weiter in den Umlaufwasserbehälter leitet.

Für das Gießen von PI werden metallische Formen in PCM bereitgestellt. Die Form hat Hohlräume zum Teilen der Gussteile in 3 oder 4 Teile. Die Form ist mit unterschiedlichen Abschnittsdicken ausgelegt, um eine optimale Wärmeübertragung während der Gießkampagne aufrechtzuerhalten. In einer Form sind an gegenüberliegenden Enden zwei Anzahlen von Haltebügeln vorgesehen, um die Form an der linken und rechten PCM-Kette zu verankern. Die Stützhalterungen werden geneigt gehalten, um der Neigung des PCM-Strangs zu entsprechen, so dass die Kokillenoberfläche horizontal bleibt. Die an der PCM-Kette verankerten Formen bilden den Zug. Um das Verschütten von Metall während des Gießens von HM in die Formen zu verhindern, müssen die Formen miteinander verriegelt werden. Die Formen sind daher doppelt verriegelt ausgeführt. Wenn das HM in die Formen gegossen wird, kann es zwischen den vorderen und hinteren zusammenpassenden Oberflächen des Formpaares verschüttet werden. Um ein solches Verschütten zu verhindern, ist die Rückseite der Form in Form eines Prismas mit einer umgekehrt abgeschrägten Bodenfläche hergestellt. Die Vorderseite der Form ist mit einer ansteigenden Nase ausgeführt. Die Vorderseite der hinteren Form greift in die umgekehrt verjüngte Bodenfläche mit der vorderen Form ein, wodurch eine perfekte Verriegelung entsteht. Wenn die Formen gefüllt werden, kann das HM von beiden Seiten der Formen austreten, wo die Ankerhalterungen vorgesehen sind. Um dieses Auslaufen zu verhindern, sind Rippen in den Formen und Krümmungen auf beiden Seiten vorgesehen. Die Rippen der vorangehenden und nachfolgenden Form greifen somit ineinander. An der Rückseite der Form sind Überlaufkerben vorgesehen. Diese Einkerbungen begrenzen den Füllstand der Kokille das überschüssige HM kaskadiert auf die nachgeschaltete Kokille.

Die Formen sind Betriebsverbrauchsmaterial für PCM. Die Lebensdauer der Form hängt von der Konsistenz und gleichmäßigen Füllung der Form während der Gießkampagne ab. Wenn in einer Gießkampagne nicht alle Hohlräume/Taschen/Hohlräume der Form mit dem HM gefüllt sind und die Formen mit Hohlräumen/Hohlräumen nach oben fahren, wird Wasser in die leeren Hohlräume/Taschen/Hohlräume bei der Wasserkühlung eingefüllt des Ständers, was thermische Schocks verursacht und zum Reißen der Formen führen kann.

Um das Anhaften von PI an den Formen zu verhindern, werden die Formen mit Kalkpulver beschichtet. Die Kalkbeschichtung erfolgt durch Sprühen von Kalkmilch auf das Innere der Form während ihres Rücklaufs. Kalkpulver wird gelöscht, bevor es in den Kalkmilchaufbereitungstank abgelassen wird. Das Löschen von Kalk erfolgt in einem Sichter. Der Zweck des Vorsehens eines Klassierers besteht darin, das Kalkmehl kontinuierlich von dem Grieß zu trennen und den gelöschten Kalk für seine Überführung in die Kalkmilch-Aufbereitungseinheit vorzubereiten. Die Kalkmilch-Zubereitungseinheit ist ein Stahltank, der mit einem Flügelrad ausgestattet ist, das von einer Motor-Getriebe-Einheit angetrieben wird. Durch kontinuierliches mechanisches Rühren entsteht eine gleichmäßige Kalkmilchsuspension, die zur Kalkmilchspritzeinheit gepumpt wird. In diesem Tank ist auch eine Öffnung zum Aufnehmen der zurückgeführten Kalkmilch von der Spritzeinheit vorgesehen. Schlammpumpen sind vorgesehen, um die Kalkmilch aus dem Kalkmilchaufbereitungstank in den Spritztank zu fördern. Die Leistung der Slurry-Pumpe wird so gewählt, dass etwa das Dreifache des zum Beschichten der Form benötigten Slurry-Volumens umgewälzt werden kann. Die Überschussmenge wird der Kalkmilch-Aufbereitungseinheit wieder zugeführt. Die ständige Zirkulation der Kalkmilch zwischen Kalkmilch-Aufbereiter und Spritzgerät hilft, eine gleichmäßige Kalkmilch-Suspension sowohl am Kalkmilch-Aufbereiter als auch am Kalk-Spritzgerät zu erhalten und vermeidet zudem Ablagerungen an jeder Stelle.

Die Kalkmilch-Spritzeinheit arbeitet nach dem Prinzip des Schöpfens von Kalkmilch durch kontinuierliche Rotation eines teilweise in die Kalkmilch eingetauchten Flügelrades. Dazu sind im Werkkörper der Kalkmilchspritzanlage zwei auf einer Welle montierte Scheiben untergebracht. Am Umfang der Scheibe sind die Schaufeln vorgesehen. Die Drehzahl der Scheibe wird so eingestellt, dass ausreichende Spritzgeschwindigkeiten zum zeitlichen Beschichten der Kavitäten der Formen erreicht werden. Der Ort der Spritzeinheit wird so gewählt, dass die Rücklaufform eine ausreichende Temperatur zum sofortigen Anhaften des Kalks an ihr behält und dass die beschichtete Form kein Wasser enthält, wenn die Form das Ende des Gießens erreicht. Bei einigen Ausführungen von PCMs ist eine Formtrocknungsanlage zum Trocknen der Kalkmilch auf der Form vorgesehen. An den Austrittsstellen des Spritzkörpers sind Stopfbüchsendichtungen vorgesehen, um ein Austreten von Kalkmilch an diesen Stellen zu verhindern. Die Paddelwelle ist auf reibungsarmen Lagern gelagert und über eine Kupplung vom Buchsen- und Stifttyp mit einer Motorgetriebeeinheit gekoppelt. Zur Reinigung und Wartung ist am unteren Ende des Schwallbehälters ein Mannloch vorgesehen. Im Spritzkörper sind Anschlüsse zum Eintritt von Kalkmilch und zum Ablauf der Kalkmilch in die Rücklaufleitung der Kalkmilch-Aufbereitungseinheit vorgesehen. Verbindungsrohre und Rohrfittings sind in der Kalkmilchzubereitungseinheit und der Spritzeinheit zur Herstellung von Ringleitungen vorgesehen. An der Oberseite der Spritzeinheit befindet sich ein Gitter, um zu verhindern, dass Aufkleber in den Tank fallen.

Die Verfestigung von HM wird in zwei Stufen erreicht, wobei die erste Stufe eine natürliche Luftkühlung und die zweite Stufe eine direkte Wasserabschreckung ist. Die Dauer der Luftkühlung wird so gewählt, dass die obere Oberfläche des gegossenen HM einen plastischen Zustand erreicht, so dass die Wasserbesprühung zum Abschrecken explosionsfrei beginnen kann. Die Effizienz des Wasserkühlsystems ist ein entscheidender Faktor, der die Temperatur der aus dem PCM abgegebenen PI-Stücke bestimmt. Herkömmliche Düsentypen, die zum Sprühen von Wasser auf den PI verwendet werden, haben den Nachteil, dass die Düsen verstopfen, da sich unvermeidbare Staub-/Kohlenstoff-/Kalkpartikel mit dem Kühlwasser vermischen. Das Design des Wassersprühsystems muss so sein, dass es die Probleme überwindet, denen herkömmliche Sprühsysteme gegenüberstehen. Normalerweise erfolgt das Sprühen des Wassers durch die an der Oberseite des Wasserläufers vorgesehenen Rillenlöcher. Zur Regulierung des Wasserdurchflusses ist ein speziell entwickelter Rotor vorgesehen, der über eine eingebaute Selbstreinigungsfunktion verfügt. Zur Vermeidung von Druckabfall in Kühlwasserleitungen sind zwei/drei Sprühwasserkreisläufe vorgesehen. Wasserleitungen sind an der technologischen Struktur von PCM aufgehängt. Großdimensionierte Düsen zum Fluten der Überlaufrutsche sind vorhanden. Auch am Austragsende sind großflächige Sprühdüsen zur Kühlung des ausgetragenen PI (bei den Flachwagen) vorgesehen.

An der Kalkmilch-Aufbereitungsanlage sind für die Kalkmilch-Aufbereitung regelmäßige Rohrleitungsanschlüsse vorgesehen. Der Wasserverteiler ist in der Nähe der Gießendplattform vorgesehen. Der Einlass des Verteilers erhält Wasser von der PCM-Umwälzpumpe, die im Pumpenhaus installiert ist, das sich in der Nähe/über dem unterirdischen Rücklaufwassertank befindet. Der Wasserverteiler hat zwei Hauptausgänge, erstens für die Wasserkühlung von Form / PI und zweitens für die Waggonbesprühung. Für die Kalkmilchzubereitungsanlage und für die Wartungswasserzapfstellen ist ein direkter Wasseranschluss von der zentralen Wasserversorgung BF wünschenswert.

Das PCM stützt sich auf eine technologische Struktur. Zur Erleichterung des Betriebs und der Wartung sind folgende technologische Plattformen, Laufstege, Leitern/Treppen und Einrichtungen zur Materialhandhabung vorgesehen.

Typische Spezifikationen für unterschiedliche Kapazitäten von Schweinegießmaschinen sind in Tab 1 angegeben.

| Tab 1 Typische Spezifikationen von Schweinegussmaschinen | |||||

| Maximale Kapazität | Maschinenlänge | Link-Pitch | Formteilung | Geschwindigkeit | Neigung |

| (t/h) | (m) | (mm) | (mm) | (m/min) | Grad |

| 100 | 30 – 40 | 300 – 400 | 300 – 360 | 5-15 | 5-15 |

| 150 | 40 – 50 | 400 – 450 | |||

| 200 | 50 – 60 | 450 – 600 | |||

| 250 | 60 – 70 | 600 – 720 | |||

| 300 | Über 70 | 600 – 720 | |||

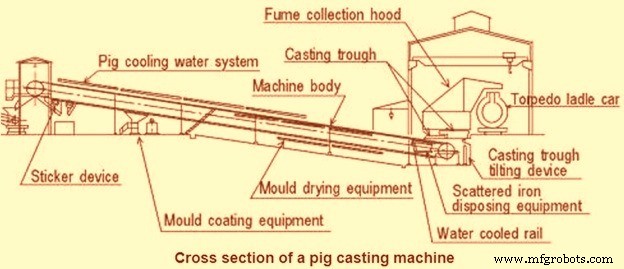

Eine typische Querschnittsansicht einer Schweinegießmaschine ist in Abb. 2 dargestellt.

Abb. 2 Typische Querschnittsansicht einer Schweinegussmaschine

Herstellungsprozess

- Erzeugung und Nutzung von Hochofengas

- ITmk 3 Prozess zur Herstellung von Eisennuggets

- Verwendung von Nusskoks in einem Hochofen

- Verwendung von heißem Metall für die Stahlerzeugung im Lichtbogenofen

- Hochofen Unregelmäßigkeiten während des Betriebs

- Kühlsystem für Hochöfen

- Feuerfeste Auskleidung des Hochofens

- Verwendung von Eisenerzpellets in Hochofenlast

- Hochofen und sein Design

- Eisenerzeugung durch Hochöfen und Kohlendioxidemissionen