Verschiedene Arten von Shaper-Maschinen

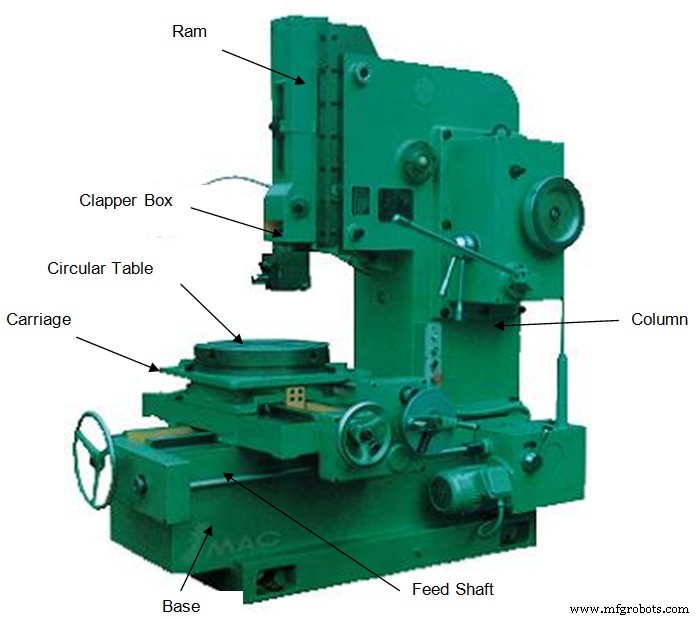

In unserem letzten Artikel haben wir über Stoßmaschinen, ihre Arbeitsweise, Konstruktion, Anwendung usw. gesprochen. Wir wissen, dass Stoßmaschinen eine Werkzeugmaschine sind, die zur Herstellung von flachen Oberflächen, Nuten, Keilnuten usw. verwendet wird.

Shaper-Maschinen können je nach verschiedenen Faktoren wie Antriebsmechanismus, Design des Tisches usw. in verschiedene Typen eingeteilt werden. Nachfolgend wird jede einzelne Kategorie einzeln betrachtet und kurz erklärt:

Arten von Shaper-Maschinen:

Abhängig vom Antriebsmechanismus:

1.Kurbeltyp:

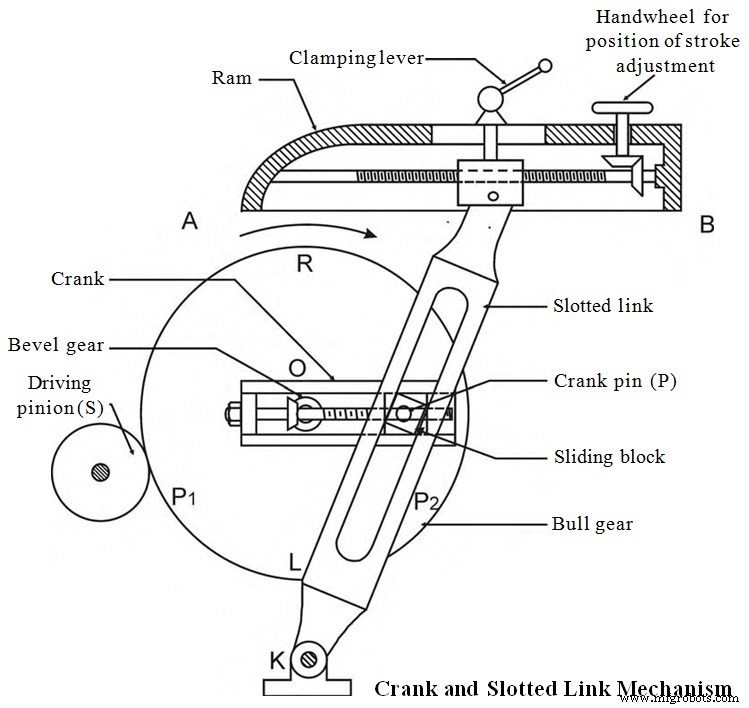

Dieser Typ ist ein sehr leicht verfügbarer und am häufigsten verwendeter Typ. Bei diesem Typ wird der Kurbelmechanismus verwendet, um die Drehbewegung des Großzahnrads in eine hin- und hergehende Bewegung des Stößels umzuwandeln. Der Stößel wird an seinem Ende mit dem Werkzeugkopf beladen, um den gewünschten Schneidvorgang bereitzustellen. Die vom hin- und hergehenden Werkzeug zurückgelegte Gesamtlänge entspricht der Hublänge.

Ausführungstyp:

Dieser Typ wird heute in der Industrie nicht mehr oft verwendet, aber nur wenige von ihnen verwenden ihn. Bei diesem Typ wird eine Zahnstangen- und Ritzelanordnung verwendet, um den Stößel für den Schneidvorgang hin- und herbewegen zu lassen. Die Anzahl der Zahnräder und deren Anordnung im Räderwerk entscheidet über die Geschwindigkeit bzw. Richtung der Verfahrbewegung der Maschine.

Hydraulischer Typ:

Dies ist der Typ, der verwendet wird, wenn wir sehr feine Schnitte produzieren müssen. Es nutzt die hydraulische Kraft für die Hin- und Herbewegung des Stößels. Öl wird unter hohem Druck in das Kolben-Zylinder-System gepumpt. Das Ende des Kolbens ist mit dem als Endeffektor wirkenden Stößel verbunden. Wenn sich der Kolben aufgrund von Hochdrucköl hin- und herbewegt, bewegt sich auch der Stößel hin und her, um die gewünschte Schneidbewegung bereitzustellen. Die Geschwindigkeit des Stößels wird durch Steuern des Öldrucks gesteuert, der zum Kolben gepumpt wird. Die Vorteile dieses Typs sind, dass er weniger laut ist und die Schneidkraft während des gesamten Schneidvorgangs konstant bleibt.

Je nach Position und Bewegung des Stößels:

Horizontaler Shaper: .

Wie der Name schon sagt, bewegt sich bei dieser Art von Hobelmaschine der mit dem Stößelende verbundene Werkzeugkopf in der horizontalen Achse des Bettes. Dieser Typ wird verwendet, um ebene Flächen, Keilnuten usw. zu erzeugen.

Vertikalformer:

Die Bewegung des Werkzeugs wird in diesem Fall auch durch den Namen Bewegung in der vertikalen Achse nahegelegt. Bei dieser Art von Shaper wird das Werkstück auf einem solchen Tisch gehalten, der eine Quer-, Längs- und Drehbewegung ausführen kann. Dieser Typ wird häufig zum Schneiden von Schlitzen, Nuten, Schlüssellöchern usw. verwendet.

Reisekopfformer:

Dieser Fräsertyp wurde für schwere und große Werkstücke entwickelt, die nicht auf den Tisch eines normalen Fräsers gelegt werden können. Bei diesem Typ hat der Stößel neben einer hin- und hergehenden Bewegung auch eine Querbewegung, um den erforderlichen Vorschub bereitzustellen.

Je nach Tabellendesign:

Standardformer:

Wann immer etwas entwickelt wird, versuchen wir es so einfach wie möglich zu halten. Ebenso ist es das primitive Design, das nur zwei Bewegungen des Tisches hat, nämlich die horizontale und die vertikale Bewegung.

Universeller Shaper:

Das obige System bietet nicht viel Flexibilität bei der Bearbeitung, um die Flexibilität außer zwei Bewegungen, dh vertikal und horizontal, zu erhöhen, ist bei diesem Typ ein Tisch mit zwei weiteren Positionen definiert. Andere zwei Bewegungen sind, erstens die Schwenkbewegung um eine Achse parallel zu den Stößelwegen und zweitens, dass der obere Teil des Tisches um eine Achse senkrecht zu der ersten Bewegung gekippt werden kann, die in diesem Abschnitt erklärt wird. Aus diesem Grund wird es als Universal Shaper bezeichnet, da es auch komplexe Oberflächen erzeugen kann.

Abhängig vom Schnitthub:

Push-Typ:

Es ist die am weitesten verbreitete und am häufigsten verwendete Art von Shaper. Bei diesem Typ bewegt sich der Stößel von der Säule weg und schiebt somit das Werkstück für den Metallentfernungsprozess, weshalb er als Push-Typ von Shaper bekannt ist.

Ziehungsart:

Es ist das Gegenstück zu den Mitteln vom Schubtyp, die das Schneiden im Rückwärtshub des Arms ermöglichen. Es funktioniert genau entgegengesetzt zum Schubtyp, dh der Metallentfernungsprozess erfolgt durch Bewegen des Stößels in Richtung der Säule. Aufgrund dieser Bewegung des Stößels nimmt das Werkstück die Kraft in Richtung der Säule des Werkstücks auf, was dazu beiträgt, die Belastung von der Säule und dem Lager zu reduzieren und somit eine Durchbiegung des Werkzeugs zu vermeiden.

Dies sind die Grundlagen verschiedener Arten von Formmaschinen. Wenn Sie Fragen zu diesem Artikel haben, stellen Sie diese per Kommentar. Wenn Ihnen dieser Artikel gefällt, vergessen Sie nicht, ihn in sozialen Netzwerken zu teilen. Abonnieren Sie unsere Website für weitere informative Artikel. Danke fürs Lesen.

Herstellungsprozess

- Verschiedene Thermoelementtypen und -bereiche im Vergleich

- C++-Variablentypen

- C# - Datentypen

- 15 verschiedene Arten von Fräsmaschinen

- Verschiedene Arten von Gasschweißgeräten

- 5 verschiedene Arten von Schweißverbindungen

- Verschiedene Arten von Drehmaschinenbetrieb

- Verschiedene Arten von Drehmaschinen und ihre Klassifizierung

- Verschiedene Arten von Fräsmaschinen

- Verschiedene Arten von Bohrmaschinen