Gussarten in der Fertigung

In diesem Artikel erfahren Sie mehr über Gussarten, die in der Fertigungsindustrie verwendet werden. Gießen ist ein wichtiger Herstellungsprozess, der hauptsächlich in der Schwerindustrie eingesetzt wird. Die meisten Komponenten wie Außengehäuse der Turbine, Drehbett, Ventilgehäuse, Wasserturbinenschaufeln, Peltonrad, Francis-Läufer und viele andere Teile von Großmaschinen werden durch Gießen hergestellt. Das Gussprodukt hat im Vergleich zum Schmieden eine geringe Festigkeit, aber alle schwierigen Teile können mit dieser Technologie gegossen werden.

Arten des Castings:

Gießen ist weit verbreitet, da viele verschiedene Formen und Materialien damit gegossen werden können. Es stehen verschiedene Gießverfahren zur Verfügung, die für unterschiedliche Formen und Materialien verwendet werden. Casting hat folgende Typen.

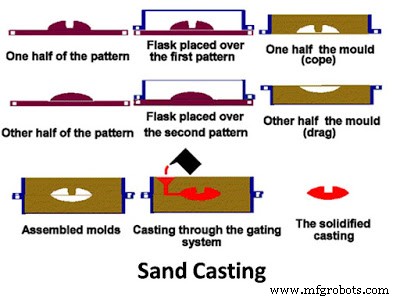

Sandguss:

Es wird häufig zum Gießen verschiedener Prozesse verwendet. Sand ist leicht verfügbar und hat eine hohe Feuerfestigkeitseigenschaft, so dass er beim Gießen verwendet wird. Dies geschieht durch die folgenden Schritte.

- Das Design wird mithilfe von Software oder manuell erstellt.

- Im Mustershop wird ein Holzmuster erstellt. Im Allgemeinen werden Muster in zwei Hälften geteilt und können entsprechend der Komplexität erhöht werden.

- Das Muster wird in die Flasche gelegt und eine Mischung aus Sand und Ton mit Wasser hineingegossen. Das Läufer-, Speiser-, Kern- und Angusssystem passt ebenfalls hinein.

- Wenn die Form hart wird, wird das Muster aus der Form entfernt und geschmolzenes Metall hineingegossen.

- Das Metall darf in den Guss erstarren.

- Nach der Erstarrung wird der Guss aus dem Guss entfernt und zur Bearbeitung an die Maschinenwerkstatt geschickt.

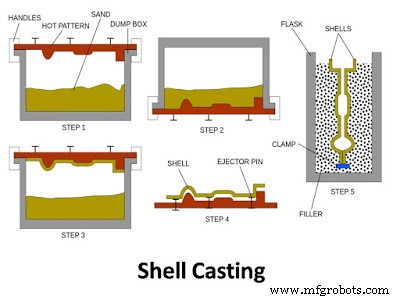

Muschelguss:

Es ist eine andere Gießmethode und wird zum Gießen dünner Abschnitte wie Turbinenschaufeln usw. verwendet. Dieses Gießen unterscheidet sich vom Sandguss. Bei dieser Art des Gießens wird ein metallisches Muster verwendet. Es besteht aus folgenden Schritten.

- Zunächst wird ein metallisches Muster gegossen. Das zum Gießen verwendete Metall ist in der Regel Aluminium oder Gusseisen

- Die Muster werden auf 250 Grad erhitzt und in einen Kolben gegeben.

- Der Kolben ist mit Sand-Harz-Mischung gefüllt. Das Harz verfestigt sich sofort nach dem Angusskontakt mit dem erhitzten Muster.

- Nachdem der Sand das Muster verfestigt und den zusätzlichen Sand herausgenommen hat. Nun entsteht eine Hohlraumhülle. Diese Schale wird weiter in einem Brenner erhitzt, der eine ordnungsgemäße Verbindung ermöglicht.

- Das Metall wird in die Schale gegossen und lässt sich verfestigen.

- Nach der Erstarrung wird der Guss aus der Schale entfernt und zur Bearbeitung geschickt.

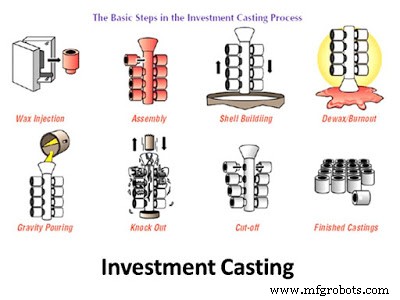

Feinguss:

Bei dieser Art von Prozess wird ein Wachsmuster verwendet. Das Muster wird zuerst durch Wachs erzeugt, das in Refektoriumsmaterial getaucht wird. Dieses Refektoriummaterial bildet eine Schale außerhalb des Wachsmodells. Danach wird die Form erhitzt, was das Auswachsen aus der Form ermöglicht. Nun gießt das geschmolzene Metall in den dadurch gebildeten Hohlraum und lässt es erstarren. Das Gussstück wird nach ordnungsgemäßer Erstarrung des Gussstücks herausgenommen und zur maschinellen Bearbeitung geschickt. Der Hauptvorteil dieses Verfahrens besteht darin, dass dadurch eine sehr hohe Genauigkeit und Oberflächengüte erzielt werden kann. Es wird für komplexe Form- und Serienfertigung verwendet.

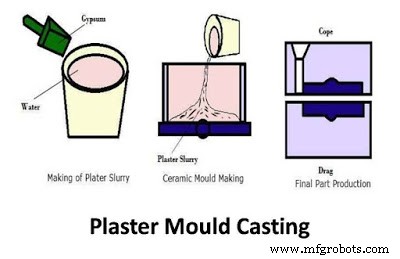

Gipsformguss:

Diese Methode verwendet eine Gipsform zum Gießen. Die erste Gipsform wird anhand von Mustern erstellt. Nach dem Entfernen des Musters lässt man die Gipsform in einem Ofen trocknen. Nach dem Trocknen wird geschmolzenes Metall hineingegossen und erstarren lassen. Nach vollständiger Erstarrung wird der Guss in die Maschinenhalle geschliffen. Als geschmolzenes Metall wird hauptsächlich Zink und Aluminium verwendet. Dieser Guss wird verwendet, um einen Prototyp zu erstellen.

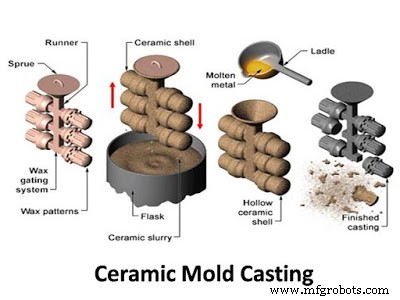

Keramikformguss

Der Keramikformguss ist derselbe wie der Feinguss, verwendet jedoch kein Wachsmuster. Die Aufschlämmung aus Keramik und flüssigem Bindemittel wird auf ein Muster gegossen, das sich leicht verfestigt. Es wird kein Wachsmodell verwendet, daher gibt es keine Größenbeschränkung für den Guss. Diese Art des Gießens wird hauptsächlich zum Gießen schwerer Komponenten wie Ventilkörper, militärischer Ausrüstung usw. verwendet.

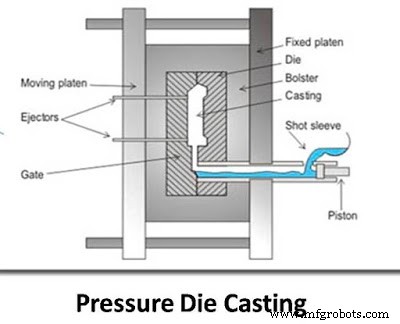

Druckguss:

Dieser Guss wird meist zum Gießen von Aluminium, Blei etc. verwendet. Bei diesem Guss wird ein flüssiges Metall mit hohem Druck in eine metallische Kokille gepumpt und erstarren lassen. Das Metall wird dort erstarren gelassen und nach der Erstarrung herausgenommen. Die Matrize wird wieder für den nächsten Guss verwendet. Es ist gut geeignet für die Chargenproduktion von Gießmetallen mit niedrigem Schmelzpunkt. Es ist nicht für hochschmelzende Metalle geeignet. Die Werkzeugkosten sind ebenfalls hoch.

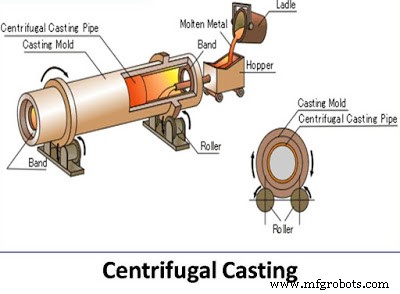

Schleuderguss:

Es ist eines der am besten geeigneten Gießverfahren zum Gießen symmetrischer zylindrischer Komponenten. Bei diesem Verfahren wird ein flüssiges Metall in die Mitte einer rotierenden Matrize gegossen. Die Düse dreht sich und eine Zentrifugalkraft wirkt auf das geschmolzene Metall, die es zum Umfang zwingt. Es wird verwendet, um eine Hohlform zu erzeugen. Die leichten Verunreinigungen drängten sich nahe der Mitte, die maschinell entfernt wird. Dieser Prozess eliminiert die Verwendung für Kern- und Angusssystem. Diese Art des Gießens wird zur Herstellung von Rohren usw. verwendet.

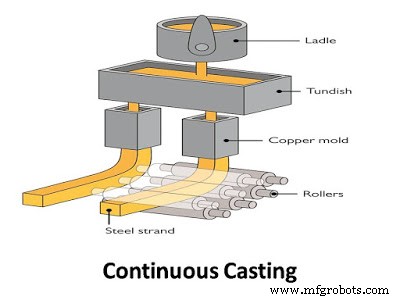

Kontinuierliches Gießen:

Es ist ein anderes Gießverfahren, das zur Herstellung von Strangguss verwendet wird. In diesem Prozess verwenden wir weder Schimmel noch Cope and Drag. Es ist prinzipiell anders. Bei diesem Vorgang wird das geschmolzene Metall in einen Abfallbehälter gegossen, der mit einem Kupferrohr verbunden ist. Das Kupferrohr ist von einer Wasserkühlung umgeben. Das Metall wird direkt oder unmittelbar nach dem Durchlaufen des Rohres gekühlt. Das Gießprodukt wird von der anderen Seite herausgenommen. Dieser Prozess läuft kontinuierlich ab und geschmolzenes Metall strömt kontinuierlich hinein. Es wird verwendet, um einen einfachen Block mit quadratischer oder anderer Form zu erstellen, der weiter zum Walzen oder für andere Prozesse verwendet wird.

Dies sind alles Hauptarten des Castings. Wenn Sie irgendwelche Zweifel bezüglich dieses Artikels haben, fragen Sie per Kommentar. Wenn Ihnen dieser Artikel gefällt, vergessen Sie nicht, ihn in sozialen Netzwerken zu teilen. Abonnieren Sie unsere Website für weitere informative Artikel. Danke fürs Lesen.

Herstellungsprozess

- Arten von in Textilien verwendeten Farbstoffen

- 6 gängige Arten von Nieten, die in der Fertigungsindustrie verwendet werden

- 10 verschiedene Arten von Mustern beim Gießen

- Arten von Hämmern

- Arten von Sandgussgeräten

- Arten von Titanlegierungen, die im Feinguss verwendet werden

- Arten von Qualitätskontrollmethoden, die für Sandgussteile verwendet werden

- Was sind die 4 Arten von Herstellungsprozessen?

- Vorteile von Eisengusslieferanten als Herstellungsprozess

- 4 gängige Arten von Metallgussverfahren