Eintauchen in die Schnitttiefe:Umfangs-, Schlitz- und HEM-Ansätze

Das Folgende ist nur einer von mehreren Blog-Beiträgen, die für hocheffizientes Fräsen relevant sind. Um ein vollständiges Verständnis dieser beliebten Bearbeitungsmethode zu erlangen, sehen Sie sich einen der zusätzlichen HEM-Beiträge unten an!

Einführung in das hocheffiziente Fräsen I Hochgeschwindigkeitsbearbeitung im Vergleich zu HEM I Wie man Spanausdünnung bekämpft I Wie man 4 Hauptarten von Werkzeugverschleiß vermeidet I Einführung in das trochoidale Fräsen

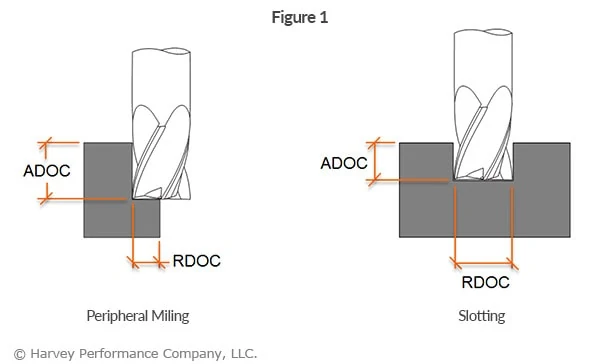

Jeder Bearbeitungsvorgang erfordert eine radiale und axiale Schnitttiefenstrategie. Radiale Schnitttiefe (RDOC), der Abstand, um den ein Werkzeug in ein Werkstück eindringt; und die axiale Schnitttiefe (ADOC), der Abstand, in dem ein Werkzeug entlang seiner Mittellinie in ein Werkstück eingreift, sind das Rückgrat der Bearbeitung. Die Bearbeitung auf geeignete Tiefen – ob Schlitzen oder Umfangsfräsen (Profilieren, Schruppen und Schlichten) – ist entscheidend für Ihren Bearbeitungserfolg (Abbildung 1).

Im Folgenden werden Ihnen die traditionellen Verfahren sowohl zum Umfangsfräsen als auch zum Nutenfräsen vorgestellt. Darüber hinaus werden High Efficiency Milling (HEM)-Strategien – und geeignete Schnitttiefen für diese Methode – erläutert.

Schnelldefinitionen:

Radiale Schnitttiefe (RDOC): Der Abstand, den ein Werkzeug in ein Werkstück eindringt. Auch als Stepover, Schnittbreite oder XY bezeichnet.

Axiale Schnitttiefe (ADOC): Der Abstand, um den ein Werkzeug entlang seiner Mittellinie in ein Werkstück eingreift. Auch als Stepdown oder Schnitttiefe bezeichnet.

Umfangsfräsen: Eine Anwendung, bei der nur ein Prozentsatz des Fräserdurchmessers des Werkzeugs in ein Teil eingreift.

Slotung: Eine Anwendung, bei der der gesamte Schneiddurchmesser des Werkzeugs in ein Teil eingreift.

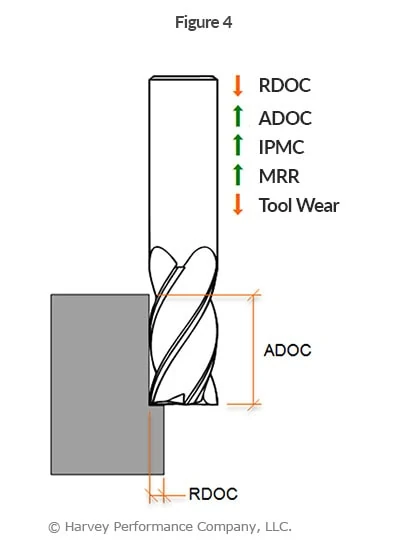

Hocheffizientes Fräsen (HEM): Eine neuere Bearbeitungsstrategie, bei der ein leichter RDOC und ein schwerer ADOC mit höheren Vorschubraten kombiniert werden, um höhere Materialabtragsraten und einen geringeren Werkzeugverschleiß zu erzielen.

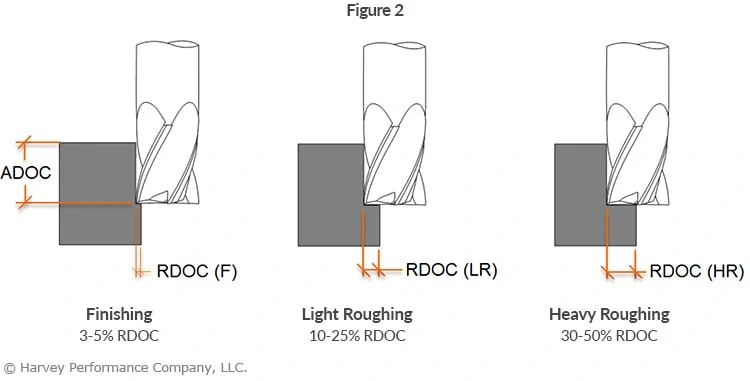

Umfangsfrässtile und geeignetes RDOC

Wie stark ein Werkzeug beim Umfangsfräsen radial in ein Werkstück eingreift, hängt von der durchgeführten Operation ab (Abbildung 2). Bei Endbearbeitungsanwendungen werden kleinere Materialmengen von einer Wand entfernt, was etwa 3–5 % des Fräserdurchmessers pro radialem Durchgang entspricht. Bei schweren Schruppanwendungen greifen 30-50 % des Fräserdurchmessers des Werkzeugs in das Werkstück ein. Obwohl schweres Schruppen einen höheren RDOC als Schlichten erfordert, ist der ADOC aufgrund der Belastung des Werkzeugs meistens kleiner als beim Schlichten.

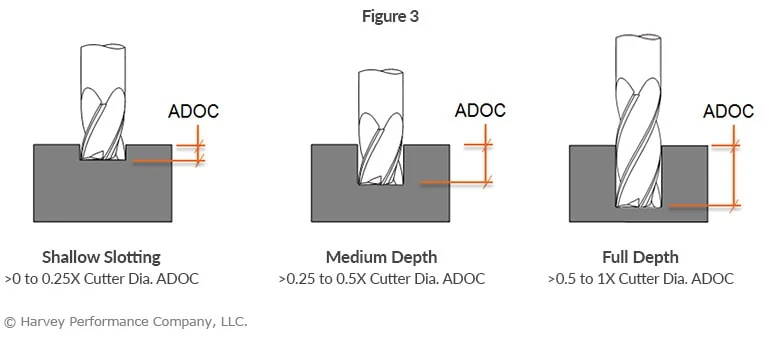

Slotting-Stile und angemessenes ADOC-Engagement

Der Umfang, in dem ein Werkzeug während eines Stoßvorgangs axial in ein Teil eingreift, muss für das verwendete Werkzeug geeignet sein (Abbildung 3). Die Verwendung eines unangemessenen Ansatzes kann zu einer Werkzeugabweichung und -beschädigung sowie einer schlechten Teilequalität führen.

Schaftfräser sind in verschiedenen Schnittlängenoptionen sowie zahlreichen erreichten Optionen erhältlich. Die Wahl des Werkzeugs, das die Fertigstellung eines Projekts mit der geringsten Abweichung und der höchsten Produktivität ermöglicht, ist entscheidend. Da die zum Schlitzen benötigte ADOC geringer sein kann, ist eine kurze Schnittlänge oft die stärkste und am besten geeignete Werkzeugwahl. Wenn die Schlitztiefen zunehmen, werden längere Schnittlängen erforderlich, aber wenn zulässig, sollten erreichte Werkzeuge verwendet werden.

Schnitttiefenstrategie für hocheffizientes Fräsen (HEM)

Die Paarung eines leichten RDOC und eines schweren ADOC mit Hochleistungs-Werkzeugwegen ist eine Bearbeitungsstrategie, die als High Efficiency Milling oder HEM bekannt ist. Mit diesem Bearbeitungsstil können die Vorschübe erhöht und die Schnitte gleichmäßig gehalten werden, um die Spannungen gleichmäßig über den Schneidbereich des Werkzeugs zu verteilen und so die Lebensdauer des Werkzeugs zu verlängern.

Traditionelle Strategie

- Schweres RDOC

- Leichtes ADOC

- Konservativer Vorschub

Neuere Strategie – High Efficiency Milling (HEM)

- Leichtes RDOC

- Schweres ADOC

- Erhöhte Vorschubgeschwindigkeit

Klicken Sie hier, um auf unser kostenloses Schulungs-Webinar zum hocheffizienten Fräsen zuzugreifen

Beim HEM werden radial 7–30 % des Werkzeugdurchmessers und axial bis zum Doppelten des Fräserdurchmessers verwendet, gepaart mit erhöhten Vorschüben (Bild 4). Unter Berücksichtigung der Spanausdünnung kann diese Kombination von Laufparametern zu deutlich höheren Zeitspanvolumen (MRR) führen. Moderne CAM-Software bietet oft eine komplette Hochleistungslösung mit integrierten Funktionen für HEM-Werkzeugwege. Diese Prinzipien können auch auf trochoidale Werkzeugwege für Schlitzanwendungen angewendet werden.

CNC-Maschine

- Wie verwendet man eine CNC-Fräsmaschine?

- Leitfaden zur Fehlerbehebung für Schaftfräser und Fräser

- Anwendung von HEM auf die Mikrobearbeitung

- Einführung in das hocheffiziente Mahlen

- Einführung in das Trochoidalfräsen

- So gehen Sie das Tieffräsen richtig an

- Was sind Schnittgeschwindigkeit, Vorschub und Schnittiefe?

- Waffengravur mit einer CNC-Fräse – 3 Markierungsmöglichkeiten unter die Lupe genommen

- So stellen Sie Genauigkeit und Präzision beim CNC-Fräsen sicher

- Leitfaden zur Auswahl von Fräswerkzeugen