Plasmaverstärkte chemische Gasphasenabscheidung von Acetylen auf gleichzeitig abgeschiedenen Bimetallkatalysatoren, die die Kontinuität der Graphenschicht unter Niedrigtemperatur-Wachstumsbedingungen erhöhen

Zusammenfassung

Hier berichten wir über eine neue Methode zur Niedertemperatursynthese von Monolayer-Graphen bei 450°C auf einem polykristallinen Bimetall-Ni-Au-Katalysator. In dieser Studie wurde eine chemische Niedertemperatur-Vapour-Deposition-Synthese von Graphen bei 450°C auf gleichzeitig abgeschiedenem Ni-Au durchgeführt, was eine erfolgreiche Monolayer-Graphen-Bildung ohne einen zusätzlichen Glühprozess zeigt. Die experimentellen Ergebnisse deuten darauf hin, dass die Elektronenstrahl-Coposition von Bimetallkatalysatoren das Schlüsselverfahren ist, das die Eliminierung des Hochtemperatur-Temperns des Katalysators vor dem Wachstum vor der Graphensynthese ermöglicht, ein unverzichtbarer Prozess, der in früheren Berichten verwendet wurde. Die Bildung wurde durch plasmaunterstütztes Wachstum weiter verbessert, bei dem das induktiv gekoppelte Plasma die Kohlenstoffvorläufer ionisiert, die mit dem gleichzeitig abgeschiedenen Ni-Au-Katalysator von 50 nm Dicke bei 450 °C wechselwirken. Diese kombinierten Wachstumsbedingungen erhöhen die Gleichmäßigkeit und Flächenkonnektivität des Graphens drastisch von 11,6 % auf 99 %. Diese Herstellungsparameter ermöglichen die Graphenbildung, die sich von einem Volumendiffusions-basierten Wachstumsmodell hin zu einer oberflächenbasierten Reaktion verschiebt. Die hier beschriebene Technik eröffnet die Möglichkeit für das Wachstum von Graphen bei niedrigen Temperaturen für eine potenzielle Verwendung in zukünftigen CMOS-Anwendungen.

Einführung

Seit der Isolierung von Graphen [1], einer einzelnen Schicht von Kohlenstoffatomen in einem hexagonalen Gitter, sind mehr als 10 Jahre vergangen; Dieses einzigartige 2D-Material muss jedoch noch industriell auf ein Niveau eingearbeitet werden, auf dem es Konsumgütern zugute kommt. Graphen ist aufgrund seiner bemerkenswerten elektronischen Eigenschaften ein besonders vielversprechendes Material für die Halbleiterindustrie [2, 3]. Als atomar dünne Diffusionsbarriere [4] ist Graphen ein starker Vorteil im Wettlauf um immer kleinere Transistorabstände und die Fortsetzung der Herrschaft des Mooreschen Gesetzes. Seine Anwendungen in der Halbleiterindustrie wurden jedoch ernsthaft durch die hohen Temperaturen behindert, die normalerweise zur Synthese von Graphen erforderlich sind – im Bereich von 800°C bis 1000 °C [5] – und die Tatsache, dass der Graphentransferprozess auf planare Geometrien beschränkt ist . Das direkte Wachsen von Graphen in integrierten Schaltkreisen würde den Prozess der Übertragung des Graphens, einen weiteren zerstörerischen Prozess, von einem Wachstumskatalysator auf das Gerät umgehen. Derzeit ist es möglich, auf Cu- und Ni-Katalysatoren (übliche Metalle in integrierten Schaltkreisen) aufzuwachsen, diese erfordern jedoch hohe Wachstumstemperaturen [5], die die bereits bestehenden Strukturen eines integrierten Schaltkreises beschädigen könnten. Viele Forschungen haben sich auf die Senkung der Graphen-Synthesetemperaturen konzentriert und es gab in letzter Zeit einen Erfolg. Weatherupet al. [3] haben gezeigt, dass es möglich ist, Graphen bei 450°C zu züchten, indem man eine thermisch aufgedampfte 5 nm-Schicht aus Au auf einen durch Sputtern abgeschiedenen polykristallinen 550nm dicken Ni-Katalysator aufbringt, aber eine Vortemperung von 600°C von die Au- und Ni-Schichten werden benötigt, um eine Ni-Au-Legierung herzustellen. Ein vorgeschlagener Mechanismus besteht darin, dass die Zugabe von Au zum Ni-Katalysator dazu beiträgt, die Kohlenstoffabsorption während der Exposition gegenüber der Kohlenstoffvorstufe zu begrenzen und die Graphenkeimbildung und Ausdiffusionsstellen wie Stufenkanten und Korngrenzen reduziert [3]. Während Fortschritte bei der Reduzierung der Synthesetemperatur auf den Bereich von 400–600 °C erzielt wurden [3, 6, 7], müssen auch die schädlichen Auswirkungen der Graphenschichtübertragung überwunden werden. Direktes Wachstum auf Si oder SiO2 ist ein weiteres gewünschtes Ziel für Graphenschichten, aber dies wurde nicht im Bereich von 400 °C bis 500 °C berichtet, der für Back-End-of-Line-(BEOL)-Halbleiterprozesse benötigt wird. Während direktes Wachstum von Graphen auf Si oder SiO2 noch nicht erreicht wurde, ist die Graphensynthese auf dünneren Katalysatoren ein wesentlicher Schritt in Richtung dieses Ziels. Auf einem dünneren Katalysator befindet sich die resultierende Graphenschicht immer näher am Zielsubstrat. Dies schafft das Potenzial für die Entwicklung eines Transferprozesses, der für das Graphen weniger schädlich ist, indem die manuelle Handhabung des Graphens aufgrund seiner Nähe zum Zielsubstrat minimiert wird. Während Graphen im Allgemeinen unter Verwendung von Verfahren der chemischen Gasphasenabscheidung (CVD) synthetisiert wird, kann die Zugabe eines entfernten Plasmas dazu beitragen, die Synthesetemperaturen zu senken. Plasmawachstum energetisiert die Vorläufergase durch Ionisierung und überwindet die thermische Energie, die beim Wachsen im Bereich von 400°C ~ 500 °C im Vergleich zum Bereich von 800°C ~ 1000 °C verloren geht. Die Vorteile eines entfernten induktiv gekoppelten Plasmas sind zweifach:Das Plasma wird abseits des Wachstumskatalysators erzeugt, wodurch Schäden durch Ionenbeschuss auf der Syntheseoberfläche reduziert werden, und dass das Plasma über Induktionsspulen erzeugt wird, die sich außerhalb der Graphen-Wachstumskammer befinden, in der der Katalysator Substrat liegt. In einem typischen kapazitiven Plasmasystem befindet sich die Synthesestufe zwischen zwei Metallplatten innerhalb der Vakuumkammer mit einem elektrischen Potential dazwischen, das die Wachstumsoberfläche jeglichem Fremdmaterial aus der Plasmaquelle aussetzt. Mit einer äußeren Induktionsspule, die um das Gasströmungsrohr gewickelt ist, ionisieren wir die Vorläufergase, indem wir im Inneren des Rohrs ein elektromagnetisches Wechselfeld erzeugen. Dadurch wird die Plasmaquelle vollständig aus der Kammer entfernt, was verhindert, dass Fremdmaterial von der Plasmaquelle den Wachstumskatalysator möglicherweise verunreinigt. Hier berichten wir über die Synthese von Monolayer-Graphen (MLG) bei 450°C unter Verwendung von chemischer Gasphasenabscheidung mit induktiv gekoppeltem Plasma (ICPCVD) auf einem dünnen (50 nm) Ni-Au-Katalysator, der durch die Elektronenstrahlverdampfungstechnik gleichzeitig abgeschieden wurde.

Experimentelle Methoden

Katalysatorvorbereitung

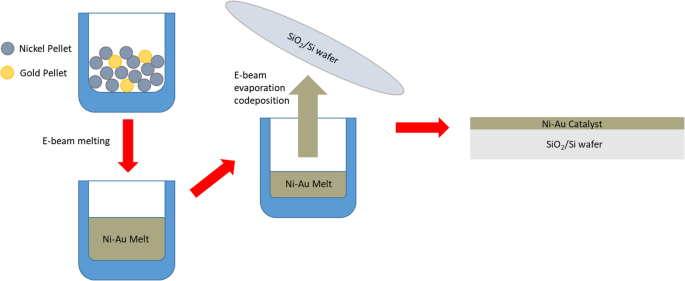

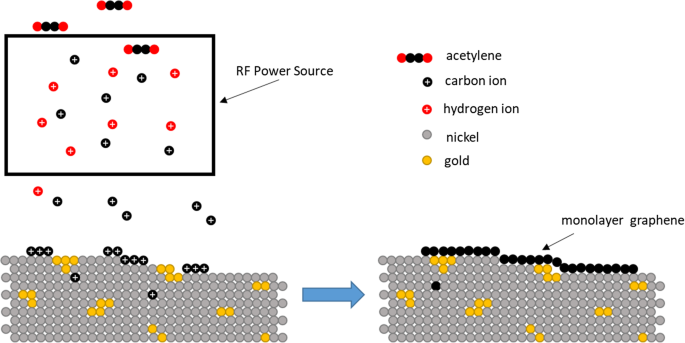

Für diese Studie wurden zwei Methoden zur Katalysatorherstellung verwendet, um die Auswirkungen von Ni-Au gegenüber reinem Ni zu vergleichen, und alle Katalysatorabscheidungen wurden in einem separaten Kurt J. Lesker Physical Vapor Deposition (PVD)-Tool durchgeführt. Für reine Ni-Graphen-Wachstumsexperimente wurde der Ni-Katalysator durch Magnetron-Sputtern auf SiO2 . hergestellt /Si-Wafer auf die gewünschte Dicke (50 nm). Für die Herstellung des Ni-Au-Katalysators wurden Au- und Ni-Pellets zuerst durch Elektronenstrahlerhitzen gemischt, wobei das Elektronenstrahlsystem einen Elektronenstrahl auf einen Tiegel richtet, der Metallpellets sowohl aus Au als auch Ni enthielt. Die Elektronenstrahlabscheidung wurde hier aufgrund der Tatsache bevorzugt, dass sie eine genaue Kontrolle des Gewichtsprozentsatzes von Au in der Mischung ermöglicht. Der Elektronenstrahl erhitzt und mischt die Pellets, und die resultierende Mischung wird dann durch Aufdampfen auf SiO2 . abgeschieden /Si-Wafer, wie in Fig. 1 schematisch dargestellt. Dieser Fernlegierungsprozess erzeugt einen Katalysator, der Ni dem Kohlenwasserstoffvorläufer aussetzt, während Au in die Ni-Masse und auf die Katalysatoroberfläche implantiert wird. Die in der Literatur [3] verwendete Katalysatorpräparation scheidet Metalle unter Verwendung eines Schichtungsverfahrens ab, bei dem mehrere Metalle übereinander abgeschieden werden. Die Schichten müssen dann bei 600°C geglüht werden, um eine Legierung oder Mischung zu bilden. Die in dieser Studie angewendete Co-Abscheidungstechnik zielte darauf ab, den Katalysatortemperprozess zu eliminieren und eine Graphenbildung bei einer niedrigen Temperatur durch Verwendung eines Ni-Au-Legierungskatalysators zu erreichen, der vor der Abscheidung vorgefertigt wurde. Die Beschaffenheit des vorgemischten Zustands des gemeinsam abgeschiedenen Katalysators verhindert die Notwendigkeit einer Mischvorglühung, um einen gültigen Katalysator zu bilden. Der Einfachheit halber nennen wir diesen Prozess der Katalysatorabscheidung in diesem Bericht „gemeinsame Abscheidung“, da Ni und Au gleichzeitig auf dem Substrat abgeschieden werden. Für unsere Experimente haben wir uns für die Abscheidung einer 1 wt% Au-Legierung entschieden, die sich bei der Niedertemperatur-Graphensynthese als am effektivsten erwiesen hat [3]. Sowohl reiner Ni- als auch Ni-Au-Katalysator wurden aufgrund unseres Interesses an einem dünneren Katalysatorwachstum bis zu einer Dicke von 50 nm abgeschieden. Wir haben festgestellt, dass diese Dicke innerhalb der zuvor berichteten Bereiche für das Wachstum auf Nickelbasis liegt [8, 9], obwohl diese bei Temperaturen viel höher als 450°C lagen, aber unser 50-nm-Au-Ni-Katalysator ist eine Größenordnung dünner als der berichtete 450°C Wachstum von mehrschichtigem Graphen (MLG) [3].

Schematische Darstellung der Elektronenstrahl-Kodepositionstechnik, bei der die Ni- und Au-Pellets in einem Tiegel aus der Ferne gemischt werden, bevor sie auf das Substrat aufgedampft werden. Dieser Prozess dient dazu, die in der früheren Literatur verwendete Notwendigkeit für ein Vorwachstumsglühen vollständig zu beseitigen und ermöglicht eine vollständige Monoschicht-Graphensynthese bei 450°C

Graphenwachstum

Unsere Graphen-Wachstumsregime wurden in einer speziell angefertigten Kaltwand-ICPCVD-Kammer durchgeführt. Die Temperaturen wurden über ein an der Probenoberfläche befestigtes Thermoelement-Messgerät gemessen, um genaue Oberflächentemperaturen in situ zu erfassen. Über einen Duschkopf wurden Gase in die Kammer geleitet. Die Proben wurden auf einem durch Strahlung beheizten Tisch ungefähr 25 cm unter dem Gasduschkopf platziert. Die vorbereiteten Katalysatoren wurden in die ICPCVD-Kammer gegeben und auf einen Basisdruck von 1 × 10 −6 . gepumpt Torr danach H2 wurde mit 15 sccm eingeführt, während die Probe auf die Prozesstemperatur von 450°C erhitzt wurde. Sobald die Proben die Prozesstemperatur erreicht haben, wird der H2 der Fluss wurde gestoppt und die Kammer wurde unter Verwendung von Ar gespült. Nachdem der Basisdruck wiederhergestellt war, wurde Ar abgesetzt und C2 H2 wurde mit 0,1 sccm geflogen, was den Kammerdruck auf 6 × 10 −6 . brachte Torr. Für das plasmaunterstützte Wachstum wurde für verschiedene Wachstumsproben eine HF-Leistung von 0 bis 10 W eingeführt. Zehn Watt waren die höchste HF-Leistung, die geliefert werden konnte, während ein stabiles entferntes induktiv gekoppeltes Plasma (ICP) aufrechterhalten wurde, da bei einem so niedrigen C2 H2 Druck ist der Gaswiderstand sehr hoch und der induzierte Strom beginnt bei höheren Plasmaleistungen an anderer Stelle zu fließen. Sobald die gewünschte Wachstumsdauer erreicht wurde (7 min für CVD-Wachstum und 30 s für ICPCVD-Wachstum), C2 H2 der Fluss wurde gestoppt, gefolgt von einer weiteren Ar-Spülung, um die verbleibenden Prozessgase aus der Kammer zu spülen. Die Probenheizung wurde dann abgeschaltet, damit die Probe auf Raumtemperatur abkühlen konnte.

Graphen-Charakterisierung

Nach der Synthese wurden Graphenproben mit PMMA schleuderbeschichtet. Die Wafer wurden dann in FeCl3 . gelegt um das Ni zu ätzen, gefolgt von Jod/Kaliumjodid (40 mL H2 O/4 g KI/1 g I2 ) Lösung, um das verbleibende Au zu ätzen. Der resultierende Film wurde dann auf sauberes SiO2 . übertragen /Si-Wafer und das PMMA wurde mit Aceton weggeätzt. Die spektroskopische Graphenanalyse wurde unter Verwendung eines Horiba Jobin Yvon HR800 UV-Raman-Spektrometers mit einem 532 nm-Laser durchgeführt, um die wichtigsten spektralen Peaks zu identifizieren, die für Graphen-Dünnschichten erwartet werden. Die D:G- und D:D’-Peakintensitätsverhältnisse (I D:G , ich D:D’ ) geben Auskunft über die Defektdichte bzw. den Defekttyp im Graphen. Die 2D:G-Peakintensität (I 2D:G ) sowie die 2D-Peak full width at half maximum (FWHM) geben Auskunft über die Anzahl der gesamten Graphenschichten. Defektfreies, einschichtiges Graphen zeigt I D:G von ungefähr 0, jedoch, wenn Defekte vorhanden sind, ein I 2D:G> 1.0 und FWHM2D < 100 cm −1 sind ein Hinweis auf einschichtiges Graphen [10]. Die Oberflächenabbildung wurde mit einem Zeiss Sigma VP FEG SEM durchgeführt, das mit einem In-Lens-Sekundärelektronendetektor konfiguriert war, der die Betrachtung der Korngrößen und Morphologien des Katalysators nach der Graphenbildung ermöglicht. ImageJ wurde verwendet, um die Berechnung von Blattprozentsätzen von mehr als I . durchzuführen 2D:G = 1, was den Prozentsatz an produziertem Monolayer-Graphen angibt, und Raman-Peaks wurden angepasst und unter Verwendung eines in R geschriebenen Programms analysiert, um Peakverhältnisse und FWHM zu identifizieren.

Ergebnisse und Diskussion

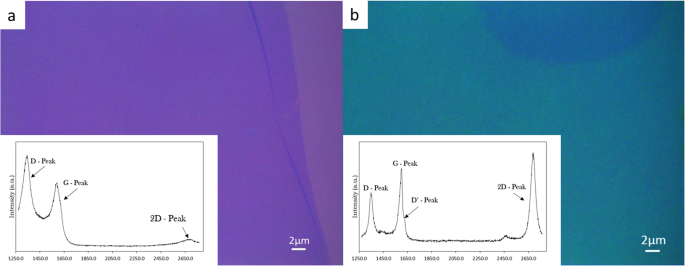

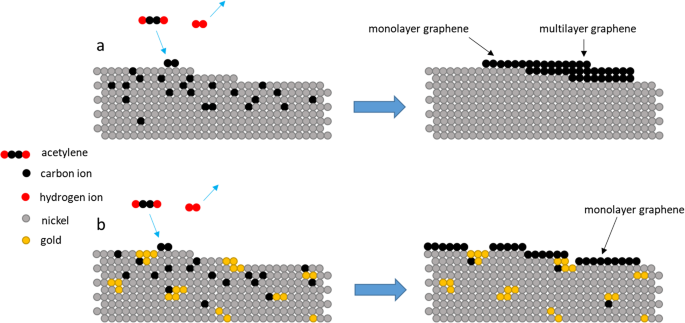

Hier wird gezeigt, dass die Verwendung der Co-Abscheidung von Ni-Au als Katalysatorherstellungstechnik den zuvor erforderlichen Prozess des Vorglühens bei 600°C zum Legieren des Ni-Au-Katalysators durch Vergleich mit einem Basislinien-Nur-Ni-Kontrollkatalysator und mit früheren Berichte [3]. Um die Wirkungen von Ni-Au mit reinem Ni zu vergleichen, zeigt Abb. 2 ein durchschnittliches Raman-Spektrum von übertragenem Graphen, das durch thermisches CVD bei 450°C mit 7 Minuten C2 . gezüchtet wurde H2 Belichtung auf (a) reinem Ni und (b) dem gleichzeitig abgeschiedenen Ni-Au-Katalysator ohne Tempern im Gegensatz zur bisherigen Literatur [3]. Das akzeptierte CVD-Katalysatorwachstumsmodell für reinen Ni-Katalysator für Graphen [11] legt nahe, dass Kohlenwasserstoffvorstufen in die Ni-Masse absorbiert und dehydriert werden, da C eine hohe Diffusion in Ni zeigt. Beim Abkühlen diffundieren die einzelnen C-Atome aus dem Ni-Volumen an die Oberfläche und bilden Graphen [12]. Abbildung 2a zeigt einen amorphen Kohlenstoff-Dünnfilm und das entsprechende Spektrum (Einfügung), das typisch für reinen Ni-katalysiertes Tieftemperaturwachstum ist. Der polykristalline Ni-Katalysator enthält viele Stufenkanten und Korngrenzen auf der Oberfläche als Ergebnis der Sputter-Abscheidung, die als Orte mit hoher Wahrscheinlichkeit einer C-Diffusion und daher als Graphen-Keimbildungsorte beim Abkühlen fungieren, wodurch C-Atome aus dem Volumen diffundieren können an zu vielen Stellen, was zu Überschneidungen führt. Bei Zugabe von 1 Gew.-% Au wird in Abb. 2b jedoch eine drastische Verbesserung des Raman-Spektrums beobachtet. Das Spektrum zeigt gut definierte D-, G- und 2D-Peaks mit I 2D:G = 1.2 und FWHM2D = 48,5 cm −1 was auf eine einschichtige Graphenbildung mit Defekten hindeutet. Es gibt ein relativ großes Ich D:G = 0.68 und ein entsprechendes I D:D’ = 5,0, was darauf hindeutet, dass Leerstellen- und Gitterfehlanpassungs-Defekttypen vorliegen [13]. Bitte beachten Sie jedoch, dass in beiden Abb. 2a, b ganze Dünnschichten hergestellt wurden. Basierend auf der Literatur diffundiert Kohlenstoff nicht leicht in Au [14], was darauf hindeutet, dass das Au die Anzahl der Graphenkeimbildungsstellen durch Blockieren von Stufenkanten und Korngrenzen [3] reduzieren könnte, wenn es sich in diesen Bereichen befindet und weniger Schichtzahlen um . erzeugt Begrenzung sowohl der C-Absorption als auch der -Ausdiffusion. Um den Wachstumsmechanismus für diese Formation zu veranschaulichen, zeigt Abb. 3 eine Reihe von schematischen Diagrammen, die die Wachstumsmodelle von reinem Ni und Ni-Au für thermisches CVD-Wachstum vergleichen, wobei die typische Ni-Graphen-Synthese aufgrund der Unfähigkeit, die C-Absorption zu drosseln, mehrschichtiges Graphen entwickelt. und Ausdiffusion (Abb. 3a), jedoch hilft die Zugabe von Au bei der Kontrolle der Absorption und Diffusion von C im Ni (Abb. 3b). Diese Ergebnisse zeigen, dass die Zugabe von Au zur Herstellung von Graphen bei niedrigen Temperaturen wirksam ist, was mit den von Weatherup et al. [3]. Am wichtigsten jedoch ist, dass unsere Ergebnisse zeigen, dass die Verwendung der Co-Abscheidung das Glühen bei 600°C, das zur Herstellung einer Ni-Au-Legierung erforderlich ist, vollständig eliminiert, was dies zu einer echten 450°C-Synthese macht, indem der Ni- und Au-Katalysator vor der Abscheidung und nicht während der Abscheidung aus der Ferne legiert wird Wachstumsrezept.

Optische Bilder und Raman-Spektren (Einschübe) von a amorpher Kohlenstoff als Ergebnis einer versuchten Graphensynthese für 7 min C2 H2 Exposition auf 50 nm reinem Ni-Katalysator bei 450 °C und b erfolgreiche Graphensynthese nach den gleichen Parametern wie a auf gleichzeitig abgeschiedenem Ni-Au-Katalysator, beachten Sie bitte den dunklen Fleck oben im Bild b ist ein Bereich aus mehrschichtigem Graphen und wurde aufgenommen, um den Kontrast zu erhöhen, um den umgebenden Monoschichtbereich zu identifizieren. Es gibt eine offensichtliche Verbesserung durch die Zugabe von 1 Gew.-% Au, da dies die einzige Variable ist, die geändert wurde, um die drastische Verschiebung von amorphem Kohlenstoff zu Graphen zu ermöglichen. Beschriftet in a sind die wichtigsten Peaks, die für die Charakterisierung von Graphen verwendet werden. Für b , berechnen wir I 2D:G = 1.2, FWHM2D = 48,5, Ich D:G = 0.68 und I D:D’ = 5.0

Schematische Darstellung des Graphenwachstums auf a reiner Ni-Katalysator, bei dem wenige Schichten Graphen (FLG) aufgrund unkontrollierter C-Absorption und -Ausdiffusion an hochenergetischen Stellen wie Stufenkanten im Vergleich zu b . erzeugt werden gleichzeitig abgeschiedene Ni-Au-Synthese, bei der das Au als C-Absorptionsbegrenzer wirkt und eine hohe Graphenproduktion reduziert, indem es Nukleationssichten wie Stufenkanten blockiert

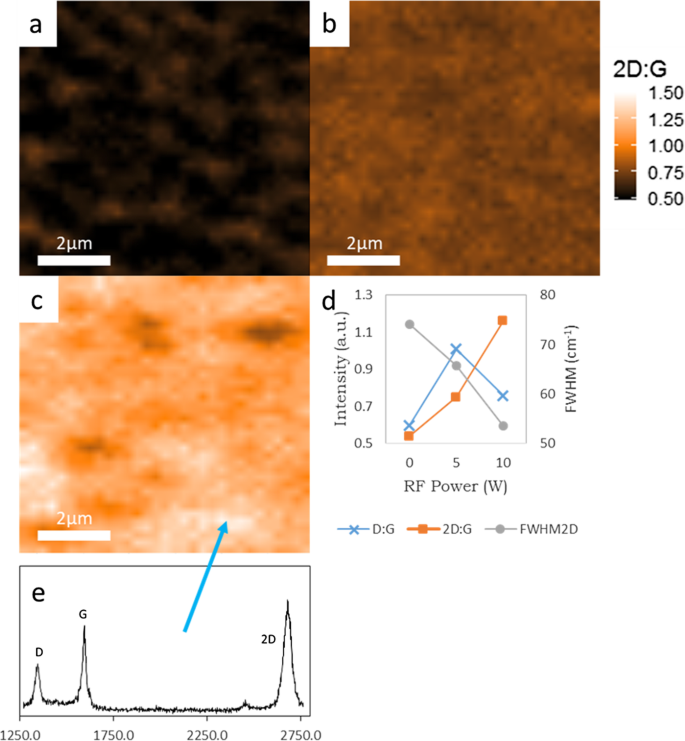

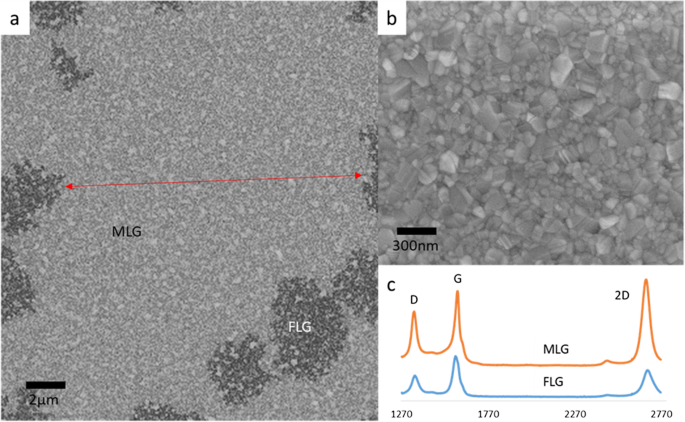

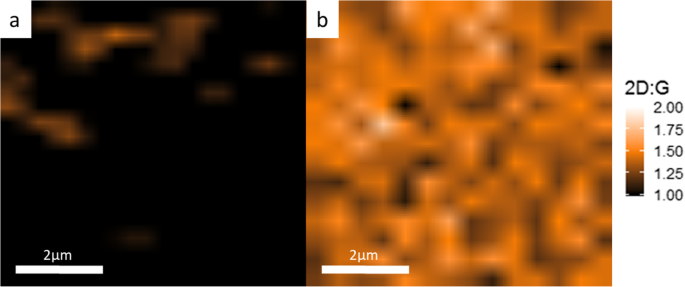

Während gleichzeitig abgeschiedenes Ni-Au Graphenfilme erzeugt, ist es für praktische Anwendungen entscheidend, große Bereiche von kontinuierlichem und gleichmäßigem Graphen herstellen zu können. Um dieses Problem anzugehen, wurden drei Züchtungen auf gleichzeitig abgeschiedenem Ni-Au durchgeführt, um die Auswirkungen des Einbaus eines entfernten Plasmas mit drei verschiedenen Plasmaleistungen in das Wachstum zu vergleichen. Abbildung 4a–c zeigt ein Raman-I 2D:G Karte von gleichzeitig abgeschiedenem Ni-Au-gewachsenem Graphen mittels ICPCVD (0 W, 5 W bzw. 10 W) mit einem 30s C2 H2 Belichtungszeit. Abbildung 4a ist eine Raman-Karte der Synthese, die ohne Zugabe von HF-Plasmaleistung durchgeführt wurde und ein Schachbrettmuster zeigt, das das Ergebnis kleiner Bereiche mit wechselnder Graphenschichtdicke ist. Die Hinzufügung der HF-Plasmaleistung von 5 W in Fig. 4b und 10 W in Fig. 4c zeigt größere Abschnitte verbundener, gleichförmigerer Schichten, die durch eine Zunahme der Fläche mit gleichförmigem I . angezeigt werden 2D:G , dargestellt durch große Flächen einheitlicher Farbe, mit zunehmender HF-Leistung. Dies zeigt, dass die Plasmazugabe dazu beiträgt, eine größere, gleichmäßigere Graphenschicht zu erzeugen, was durch das Datendiagramm in Abb. 4d weiter unterstützt wird. Der Trend geht dahin, wenn das HF-Plasma auf 10 W erhöht wird, gibt es einen Anstieg von I 2D:G , eine Abnahme von I D:G , und eine Abnahme der FWHM2D die alle für einschichtiges Graphen von Bedeutung sind. Um die Kontinuität von Graphen-Dünnfilmen visuell zu untersuchen, zeigt Abb. 5a ein SEM-Bild von vorab übertragenem Graphen, das über 10 W ICPCVD gezüchtet wurde, wo wir eine 15 μm breite Schicht aus kontinuierlichem Monolayer-Graphen (MLG) mit wenigen Inseln aus wenigen Schichten Graphen (FLG .) sehen ). Auf der Oberfläche in Abb. 5a ist eine sichtbare Sprenkelung zu sehen, die jedoch auf die darunter liegende Kornstruktur des Katalysators zurückgeführt wird, da dies ein Bild von gewachsenem Graphen ist und unser polykristalliner Katalysator noch nicht entfernt wurde, was in Abb . 5b sowie korrelierende Raman-Spektren für das Multilayer-Graphen (MLG) und das Wenigschicht-Graphen (FLG) in Abb. 5c. Unsere Ergebnisse legen nahe, wie in Abb. 6 dargestellt, dass dehydrierte C-Ionen, die durch das HF-Plasma erzeugt werden, die Katalysatoroberfläche erreichen und als hochenergetische Nukleationsstellen für das Wachstum fungieren. Während eine Absorption in das Ni stattfindet, haben diese C-Ionen eine hohe Wahrscheinlichkeit, sich mit zusätzlichen C-Ionen auf der Oberfläche zu verbinden, wodurch Dimere und größere Moleküle erzeugt werden, die mit viel geringerer Wahrscheinlichkeit in den Ni-Katalysator absorbiert werden. Da wir eine erhöhte Gleichmäßigkeit beim Anwenden von Plasma auf das Wachstum und eine Ungleichmäßigkeit beim thermischen CVD-Wachstum sehen, wie in Abb. 4 gezeigt, deutet dies darauf hin, dass der Katalysator während der ICPCVD-Synthese nicht zu stark absorbiert, um mehrschichtiges Graphen zu erzeugen. Stattdessen wurde das Wachstum auf einen oberflächendominierten Mechanismus verlagert. Diese Entwicklung hin zu einem oberflächendominierten Wachstum unterstützt auch unseren Ansatz, einen dünnen Katalysator zu verwenden, der sich noch schneller sättigen würde als dickere Katalysatoren.

Raman-Karten von Graphen, das auf 50 nm mit gleichzeitig abgeschiedenem Ni-Au mit 30s C2 . gewachsen ist H2 Belichtungszeit über a CVD, b ICPCVD mit 5 W Plasma und c ICPCVD mit 10 W Plasma. Das Ich 2D:G , ich D:G , und FWHM2D für jede Plasmaleistung werden in d . angezeigt wo es offensichtlich ist, dass 10 W aufgrund seines höheren I . am besten geeignet ist 2D:G , niedriger I D:G , und kleinere FWHM2D im Vergleich zu den anderen und ein repräsentatives Spektren aus der hellsten Region von c wird in e angezeigt

Rasterelektronenmikroskopische Bilder von gewachsenem Graphen auf einem gleichzeitig abgeschiedenen Ni-Au-Katalysator, der bei 450°C mittels 10 W ICPCVD gewachsen ist, zeigen a ein 15 μm breiter Abschnitt von kontinuierlichem Monolayer-Graphen (MLG) (roter Pfeil) mit Wenigschicht-Graphen (FLG)-Inseln (dunkel) (entsprechende gemittelte Raman-Spektren in c ) und b hohe Vergrößerung des Monolayer-Graphenbereichs, in dem das Graphen auf der Oberseite der Katalysatorkörner gebildet wird

Schematisches Diagramm des ICPCVD-Wachstums, in dem wir eine Verschiebung hin zu einem oberflächendominierten Mechanismus sehen. Diese Verschiebung wird durch die Ionisierung von C-Atomen verursacht, die als hochenergetische Graphen-Nukleationsstellen fungieren, sobald sie die Katalysatoroberfläche erreichen, und ermöglicht die Verwendung eines dünneren Katalysators, da die Absorption geringer ist, was zu einer Überproduktion von Graphen während des Abkühlens führt

Die Vorteile von ICPCVD gegenüber CVD werden auch beim Vergleich der Multilayer-(MLG)-Bedeckung deutlich. Ein Satz von Proben sowohl aus der ICPCVD- als auch der CVD-Synthese wurde verglichen und die Ergebnisse sind in Abb. 7 gezeigt, die Raman-Karten von (a) 7-minütigem CVD-Wachstum gegenüber (b) 30-sekündigem ICPCVD-Wachstum mit 10 W HF-Leistung auf gleichzeitig abgeschiedenem Ni zeigt. Au. Basierend auf unserer Berechnung der Raman-Karte haben wir geschätzt, dass das 7-minütige CVD-Wachstum eine 11,6%ige Abdeckung von I . aufweist 2D:G> 1,0, während das ICPCVD-Wachstum in den 30er Jahren eine 99%ige Abdeckung von I . zeigt 2D:G> 1.0. Dies deutet darauf hin, dass das Plasma eine wichtige Rolle bei der Graphen-Konnektivität und -Gleichmäßigkeit auf einem dünnen Katalysator spielt und die Absorption großer Mengen von C in den Katalysator verhindert, im Gegensatz zum CVD-Wachstum, bei dem eine Überabsorption von C zu einer Überproduktion von Graphen und damit zu einer geringeren Gleichmäßigkeit führt .

Raman-Karten mit I 2D:G> 1.0 für a CVD-Synthese mit 7 min Belichtungszeit im Vergleich zu b 10 W ICPCVD-Synthese mit 30s Belichtungszeit. Beide Aufwachsungen erfolgen bei 450°C auf gleichzeitig abgeschiedenem Ni-Au-Katalysator. Die Zugabe von Plasma erhöht die Schichtgleichmäßigkeit von 11,6 % (a ) zu 99 % (b )

Schlussfolgerungen

Wir haben die Gültigkeit der Co-Abscheidung als einzigartige Katalysatorherstellungstechnik demonstriert, die effektiv die Notwendigkeit des Glühens für Ni-Au-Katalysatoren beseitigt, indem der Katalysator während der Elektronenstrahlverdampfung aus der Ferne vorlegiert und ein sofort fähiger Katalysator für das 450 °C-Graphenwachstum hergestellt wird. Die zusätzliche Verwendung eines induktiv gekoppelten Plasmas während des Wachstums dient dazu, die Graphen-Dünnfilmfläche und die Gleichmäßigkeit der Schicht zu erhöhen, indem der Syntheseprozess zu einem oberflächendominierten Mechanismus verlagert wird, der vorteilhaft ist, wenn dünne Katalysatoren für das Wachstum verwendet werden. Die hier vorgestellte Studie zeigte den signifikanten Fortschritt bei der Verwendung von plasmaunterstütztem CVD und gleichzeitig abgeschiedenem dünnem Ni-Au-Katalysator, um Graphen mit verbesserter Qualität bei niedriger Temperatur zu züchten. Die Wachstumsparameter müssen jedoch auf die spezifischen Anwendungen zugeschnitten und optimiert werden. Zum Beispiel das Katalysatordesign und die Optimierung, um die Graphenkorngröße unter den Wachstumsbedingungen bei niedriger Temperatur und das direkte Wachstum von Graphen auf gewünschten Substraten weiter zu erhöhen. Dies sind die Fragen, die in den laufenden Ermittlungen behandelt werden.

Verfügbarkeit von Daten und Materialien

Alle Daten sind bei den Autoren auf begründete Anfrage erhältlich.

Abkürzungen

- 2D:

-

Zweidimensional

- BEOL:

-

Hinteres Zeilenende

- Lebenslauf:

-

Chemische Gasphasenabscheidung

- FLG:

-

Wenigschichtiges Graphen

- FWHM:

-

Halbes Maximum in voller Breite

- ICPCVD:

-

Chemische Gasphasenabscheidung mit induktiv gekoppeltem Plasma

- MLG:

-

Monoschicht-Graphen

- PVD:

-

Physikalische Gasphasenabscheidung

Nanomaterialien

- Was ist chemische Gasphasenabscheidung?

- Advanced Atomic Layer Deposition Technologies für Mikro-LEDs und VCSELs

- Untersuchungen von Leerstandsstrukturen im Zusammenhang mit ihrem Wachstum im h-BN-Blatt

- Selbstkatalysiertes Wachstum von vertikalen GaSb-Nanodrähten auf InAs-Stämmen durch metallorganische chemische Gasphasenabscheidung

- Die antibakteriellen hierarchischen Polyamid-6-ZnO-Nanofasern, hergestellt durch Atomlagenabscheidung und hydrothermales Wachstum

- Photokatalytische Eigenschaften von Co3O4-beschichteten TiO2-Pulvern, hergestellt durch plasmaunterstützte Atomlagenabscheidung

- Großflächiger WS2-Film mit großen Einzeldomänen, die durch chemische Gasphasenabscheidung gewachsen sind

- Bewertung von Graphen/WO3- und Graphen/CeO x -Strukturen als Elektroden für Superkondensatoranwendungen

- Niedrigtemperatur-Reduktion von Graphenoxid:Elektrische Leitfähigkeit und Rasterkraftmikroskopie mit Kelvin-Sonde

- Raman-Spektroskopie von mehrschichtigem Graphen, epitaktisch auf 4H-SiC durch Joule-Wärmezersetzung gezüchtet