Synergistisches Delaminationshärten von Glasfaser-Aluminium-Laminaten durch Oberflächenbehandlung und Graphenoxid-Zwischenblatt

Zusammenfassung

Die synergistischen Effekte von Oberflächenbehandlung und Interleaf auf die interlaminaren mechanischen Eigenschaften von Glasfaser-Aluminium-Laminaten wurden untersucht. Aluminiumbleche wurden mit alkalischem Ätzen behandelt. Währenddessen wurde ein Graphenoxid (GO)-Zwischenblatt zwischen das Aluminiumblech und den glasfaserverstärkten Epoxidverbundstoff eingebracht. Zur Bewertung der interlaminaren Bruchzähigkeit der Glasfaser-Aluminium-Laminate wurden Doppelauslegerbalken- und Endkerbbiegetests eingesetzt. Die erhaltenen Ergebnisse zeigen, dass die Zähigkeitseffizienz der Zwischenlage von den Eigenschaften der Aluminiumoberfläche sowie der GO-Belastung abhängt. Ein weiterer Vergleich zeigt, dass die höchsten Mode-I- und Mode-II-Bruchzähigkeiten bei den Proben mit alkalischer Ätzbehandlung und Zugabe von GO-Zwischenblättern mit 0,5 Gew.-% GO-Beladung erzielt werden, die 510 % bzw Probe. Es wurde beobachtet, dass Bruchflächen die Verstärkungsmechanismen weiter aufdecken.

Einführung

Faser-Metall-Laminate (FMLs) sind eine neuartige Art von hybriden Leichtbau-Verbundwerkstoffen, die aus Metallsubstraten und faserverstärkten Kunststoffen (FRP) bestehen [1]. Aufgrund der Hybridstruktur bieten FMLs hervorragende mechanische Eigenschaften, einschließlich hoher spezifischer Festigkeit und Steifigkeit, guter Ermüdungsbeständigkeit und ausgezeichneter Schadenstoleranz [2, 3]. Eine schwache Grenzflächenbindung von FMLs kann jedoch aufgrund der Unterschiede in den physikalischen Eigenschaften zwischen Metallblech und Verbundschicht zu Delamination und Debonding-Versagen führen [4]. Daher ist es wichtig, die interlaminaren mechanischen Eigenschaften für FMLs zu verbessern.

Um die interlaminaren mechanischen Eigenschaften von FMLs zu verbessern, werden eine Reihe von Oberflächenbehandlungsmethoden wie Säure- oder Alkaliätzen [5,6,7], Anodisieren [8], Laserablation [9, 10], Behandlung mit Silan-Haftvermittlern [11, 12] und Atmosphärendruckplasma [13] wurden vorgeschlagen, um die Oberflächenmorphologie der Metallbleche zu modifizieren. Unter diesen Verfahren wird das Alkaliätzen als einfaches und effizientes Verfahren angesehen, das die schwache native Oxidschicht auf der Metalloberfläche entfernen sowie eine raue Oberfläche und eine stabile Oxidschicht erzeugen kann, um die Grenzflächenbindung zu verstärken. Heutzutage hat die Entwicklung der Nanotechnologie den Anwendungsbereich von Nanomaterialien in verschiedenen Bereichen wie Luft- und Raumfahrt [14], elektronische Geräte [15], Energie [16] und Umwelt [17] erheblich erweitert. Das Einbringen von Nanomaterialien in die interlaminare Schicht ist ein weiterer effektiver Weg, um die interlaminaren Eigenschaften von laminierten Verbundwerkstoffen durch Modifizieren des harzreichen Bereichs zu verbessern. Gängige Interleaf-Nanomaterialien wie Nanoclay [18], Dampfwachstums-Kohlenstofffasern [19] und Kohlenstoff-Nanoröhrchen [20] wurden in FMLs häufig verwendet.

Graphen, bestehend aus einer einzigen Schicht von Kohlenstoffatomen, weist ultrahohe mechanische [21], elektrische [22] und thermische [23] Eigenschaften auf, was es zu einem vielversprechenden Kandidaten für die Modifizierung der Polymermatrix macht. Rafieeet al. [24] stellten die mit Graphen verstärkten massiven Verbundwerkstoffe auf Epoxidharzbasis durch Lösungsmischung her. Die Ergebnisse zeigen eine um 40 % bzw. 53 % höhere Zugfestigkeit und Bruchzähigkeit der Nanokomposite. Kostagiannakopoulouet al. [25] verwendeten Graphen als Zähigkeitsverbesserer in der Matrix, um kohlenstofffaserverstärkte Polymere herzustellen, und beobachteten eine 50%ige Zunahme der interlaminaren Bruchzähigkeit. Die Zähigkeitseffizienz von Graphen hängt jedoch vom Dispersionszustand von Graphen in der Polymermatrix ab. Die chemischen Oberflächeneigenschaften von Graphen beeinflussen seine Grenzflächenkompatibilität mit der Polymermatrix und führen dann zu einer schlechten Dispersion von Graphen [26]. Als Derivat von Graphen enthält Graphenoxid (GO) an seiner Oberfläche verschiedene sauerstoffhaltige Gruppen (Hydroxyle, Epoxide, Carbonyle und Carbonsäuren), die ihm im Vergleich zu Graphen eine bessere Dispergierung und Verträglichkeit in der Polymermatrix verleihen. Aufgrund seiner potenziellen Vorteile hat sich GO als wirksame Verstärkung in Polymerverbundwerkstoffen herausgestellt [27,28,29]. Für Kohlenstofffaserlaminate, die mit Graphenoxid-Zwischenblättern modifiziert wurden, wurde eine signifikante Erhöhung der interlaminaren Bruchzähigkeit des Modus I von 170,8% berichtet [30]. Pathaket al. berichteten über eine umfassende Verbesserung des Biegemoduls, der Biegefestigkeit und der interlaminaren Scherfestigkeit von Kohlefaserverbundwerkstoffen durch den Einbau von 0,3 Gew.-% GO [31]. Nach unserem besten Wissen wurden die interlaminaren mechanischen Eigenschaften von FMLs, die durch GO-Zwischenblatt gehärtet wurden, jedoch bisher nicht untersucht. Darüber hinaus sind die synergistischen Effekte der Oberflächenbehandlung von Metallplatten und GO-Zwischenblättern nicht gut verstanden.

Die in diesem Papier untersuchten FMLs basieren auf Glasfaser-Aluminium-Laminaten (GFRP/Al-Laminaten), die in verschiedenen Bereichen wie der Luft- und Raumfahrt- und Automobilindustrie weit verbreitet sind. Durch die Kombination einer alkalischen Ätzbehandlung und einer GO-verstärkten Epoxidzwischenschicht wurden die interlaminaren Bruchzähigkeiten des Modus I und des Modus II der GFK/Al-Laminate systematisch untersucht. Darüber hinaus wurden verschiedene Charakterisierungen durchgeführt, um den synergistischen Zähigkeitsmechanismus aufzudecken.

Methoden/Experimental

Materialien

Natürliche Graphitflocken (XF051, 100 mesh), gekauft von Nanjing XFNANO Materials Tech Co., Ltd., wurden verwendet, um Graphenoxid nach der modifizierten Hummers-Methode herzustellen [32]. Der in dieser Studie verwendete Epoxidklebstoff war Diglycidylether von Bisphenol F. EPON862. Als Härter wurde Polyamid (Epikure3140A) gewählt. Als metallischer Teil der FMLs wurden Platten aus Al-Legierung (7075) mit einer Dicke von 2,5 mm ausgewählt. Unidirektionale Glasfaser-Prepregs (GFRP-Prepregs) wurden von Weihai Guangwei Composite Material Co., Ltd, China, bereitgestellt. Alle anderen Materialien, wie Natriumhydroxid (NaOH), N ,N -Dimethylformamid (DMF), Aceton, Salzsäure (37 Gew.-%) und Chromtrioxid wurden von Chengdu Kelong Chemical Reagent Co., Ltd. (China) geliefert.

Probenvorbereitung

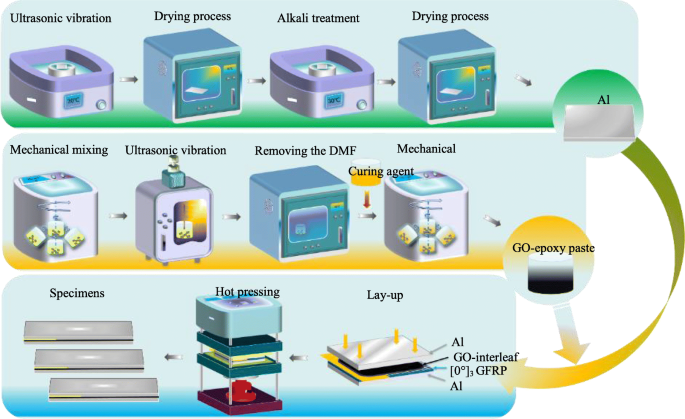

Die Herstellung von GFK/Al-Laminaten ist in Abb. 1 schematisch dargestellt. Zunächst wurden die Oberflächenbehandlungen der Aluminiumplatten in folgenden Schritten durchgeführt:(a) Die Al-Platten wurden zur Entfettung mit Aceton gespült und anschließend im Ofen getrocknet um die Feuchtigkeit zu entfernen, (b) wurden die Al-Platten in 0,1 µM NaOH-Lösung getaucht und 30 Minuten bei Umgebungstemperatur mit Ultraschall behandelt, um die Oberflächenmorphologie der Al-Platten zu modifizieren, (c) die behandelten Al-Platten wurden herausgenommen und in destilliertem . beschallt Wasser, bis die Reaktion von Aluminium mit NaOH beendet war, und (d) die gewaschenen Al-Platten wurden 1 Stunde lang bei 60ºC getrocknet. Weitere Details zur Oberflächenbehandlung durch Alkaliätzen finden Sie in Lit. [5].

Schematische Darstellung der Probenherstellung und des Heißpressprozesses

Dann wurde eine GO-verstärkte Epoxidpaste als Zähigkeitszwischenlage hergestellt. Der detaillierte Vorbereitungsprozess des GO-Zwischenblatts ähnelt dem in unserer vorherigen Arbeit [30]. Die Hauptschritte umfassen (a) Herstellen der GO/DMF-Suspension durch mechanisches Mischen und Ultraschallvibration, (b) Gießen von Epoxidharz in die GO/DMF-Suspension und Mischen derselben durch Planetensaiten und Ultraschall, (c) Erhitzen der obigen Mischung zum Entfernen des DMF, und (d) Zugabe des Härtungsmittels unter ständigem Rühren.

Schließlich wurden die FMLs unter Verwendung des Heißpressverfahrens hergestellt, wie in 1 gezeigt. Die Hauptschritte umfassen die folgenden:(a) Drei Stapel von unidirektionalen GFK-Prepregs wurden zwischen zwei Stücken von Aluminiumplatten durch einen Lay-up-Prozess gestapelt. Während des Herstellungsprozesses wurde die erhaltene GO-Epoxidpaste vorsichtig mit einer stumpfen Klinge an der Grenzfläche von Aluminiumplatten und GFK-Prepregs verschmiert, wobei die Flächendichte des Epoxids auf einen konstanten Wert von etwa 167 g/m2 eingestellt wurde . (b) Ein Trennfilm wurde eingefügt, um einen anfänglichen Riss zu erzeugen. (c) Die FMLs wurden mit einem Polyimidfilm verpackt und basierend auf einer Temperatur von 130 °C und einem Druck von 0,12 MPa gehärtet.

Um die Auswirkungen der Oberflächenbehandlung und des GO-Epoxid-Zwischenblatts auf die Bruchzähigkeit der FMLs zu untersuchen, wurden fünf Arten von Proben hergestellt, dh die glatte, GO0,5%, SH-GO0%, SH-GO0,5%, und SH-GO1%, wobei „SH“ die alkalische Ätzbehandlung von Al-Platten bezeichnet, „GO“ GO-Epoxid-Zwischenblätter darstellt und der Prozentsatz nach „GO“ den Gewichtsanteil von GO im Epoxid bezeichnet.

Experimentelle Tests und Charakterisierung

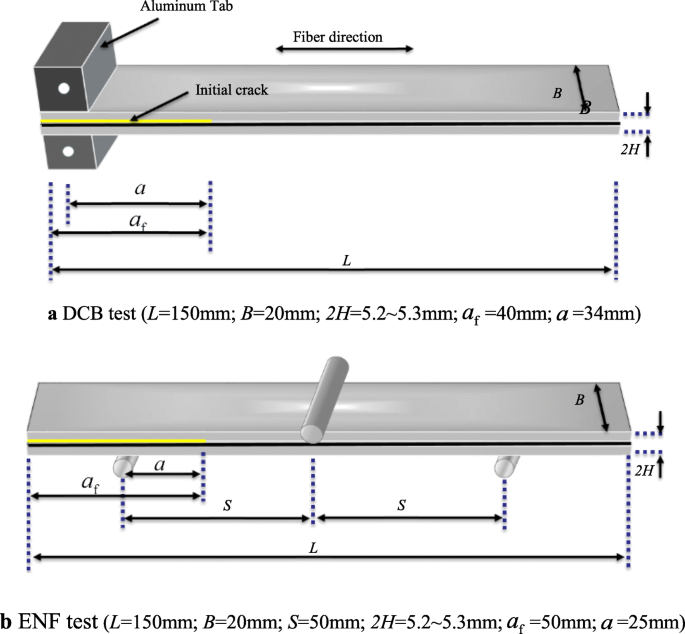

Double Cantilever Beam (DCB) und End-Notched Flexure (ENF) Tests wurden durchgeführt, um die Mode-I- und Mode-II-Interlaminarbruchzähigkeit der GFK/Al-Laminate gemäß dem japanischen Industriestandard (JIS) K7086 [33] zu messen. Die Konfigurationen der DCB- und ENF-Proben sind in Bild 2 dargestellt. Die detaillierten Prüfverfahren und die Berechnungsmethoden der Bruchzähigkeit sind denen in Lit. [33].

Schematische Darstellung der Probe für a DCB und b ENF-Test

Die Oberflächenmorphologien der Graphitflocken, GO, Aluminiumblech und Bruchflächen der getesteten Proben wurden durch Rasterelektronenmikroskopie (REM) charakterisiert. Währenddessen wurden die Nanostrukturen der GO-Schichten durch Transmissionselektronenmikroskopie (TEM) und Rasterkraftmikroskopie (AFM) beobachtet. Die chemische Struktur von GO- und Aluminiumsubstraten wurde auf einem ESCALAB 250Xi XPS-System (Thermo Electron Corporation, USA) charakterisiert. Darüber hinaus wurden die Oberflächenrauheit und die Benetzbarkeit des Aluminiumblechs unter Verwendung eines optischen interferometrischen Profilers bzw. eines Kontaktwinkelgoniometers untersucht.

Ergebnisse und Diskussion

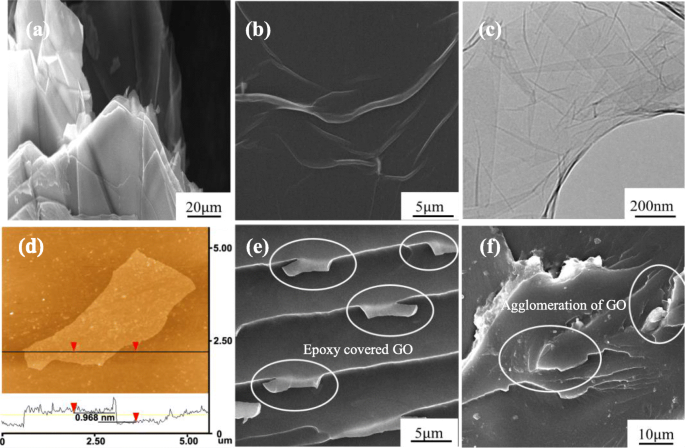

Charakterisierungen des GO

Die Oberflächenmorphologien von Graphit- und GO-Flakes wurden durch SEM und TEM charakterisiert, wie in Abb. 3 gezeigt. 3b und c weisen eine Dünnschichtstruktur auf. Dies deutet darauf hin, dass die Mehrschichtstruktur von Graphit geschichtet ist und Graphenoxid erfolgreich synthetisiert wurde. Abbildung 3d zeigt das AFM-Bild des GO-Nanoblatts. Die Dicke des präparierten GO beträgt etwa 0,968 nm, was darauf hinweist, dass nach einer vollständigen Ablösung vom Graphit eine einzelne Schicht einer Graphenoxid-Nanostruktur erhalten wurde. Darüber hinaus spielt der Dispersionszustand von GO eine entscheidende Rolle bei der Zähigkeit von Polymeren. Eine schlechte Dispergierung von GO kann zu ungünstigen Auswirkungen auf den Spannungsübergang vom Harz auf GO-Nanoblätter führen. Daher muss die verteilte GO charakterisiert und bewertet werden. Die Abbildungen 3e und f zeigen die Mikrostrukturen von GO-Platten nach dem Dispergieren in Epoxidharz. Die Einarbeitung von GO in einer Konzentration von 0,5 Gew.-% zeigt eine gute Dispersion im Harz, während bei einer höheren Konzentration (1,0 Gew.-%) eine leichte Aggregation von GO beobachtet werden kann, die zu einer Spannungskonzentration führen und daher die Festigkeit und Zähigkeit von . schwächen kann das Epoxid.

REM-Bilder von a Graphitflocken. b GO-Blätter. c TEM-Bild von GO. d AFM-Bild von GO. e GO-Platten aus Epoxidharz (0,5 Gew.-%). f GO-Platten aus Epoxidharz (1.0 wt%)

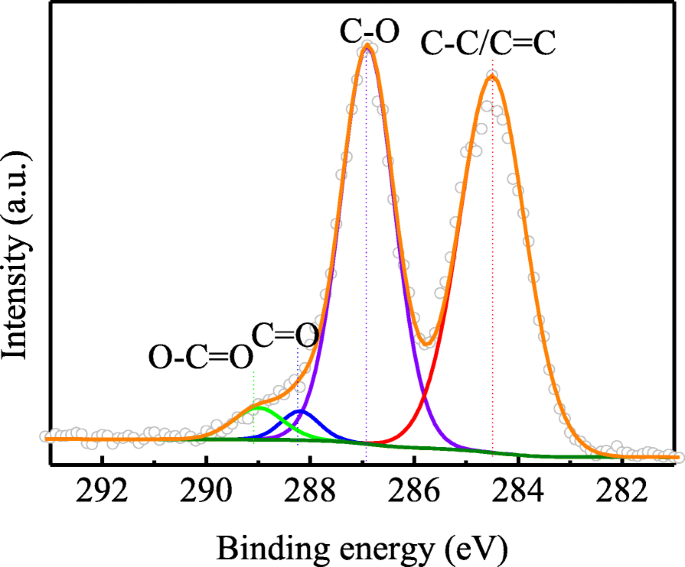

Die chemische Struktur auf der Oberfläche von GO ist ein weiterer wichtiger Faktor, der die Zähigkeitseffizienz von GO in den Polymeren beeinflusst, die für die Grenzflächenwechselwirkung zwischen GO und der Harzmatrix verantwortlich ist [30, 31, 34]. Röntgenphotoelektronenspektroskopie (XPS) wurde verwendet, um die chemischen Oberflächeneigenschaften des hergestellten GO zu identifizieren. Wie in Abb. 4 gezeigt, ist das C 1s-Spektrum von GO in vier Peaks aufgeteilt, die vier Arten von Kohlenstoffbindungen zugeordnet werden:(1) C–C/C=C (284.5 eV), (2) C–O ( 286,9 eV), (3) C=O (288,2 eV) und (4) O–C=O (289 eV) [35]. Die Anwesenheit von sauerstoffhaltigen funktionellen Gruppen ist vorteilhaft für die Dispersion von GO und die Bindungsstärke zwischen GO und der Polymermatrix [30, 31, 34]

XPS C1s-Spektrum der GO-Blätter

Physikalische und chemische Eigenschaften der Aluminiumlegierungsoberfläche

Im Allgemeinen beinhaltet die Grenzflächenablösung zwischen dem FRP-Verbundwerkstoff und dem Metall sowohl Grenzflächen- als auch Kohäsionsversagen, das gewöhnlich durch die Oberflächeneigenschaften des Metallblechs beeinflusst wird. Daher wurden die physikalisch-chemischen Eigenschaften einschließlich der Oberflächenmikrostruktur, Rauheit, chemische Zusammensetzung und Benetzbarkeit der Oberfläche der Aluminiumlegierung durch verschiedene Messinstrumente charakterisiert.

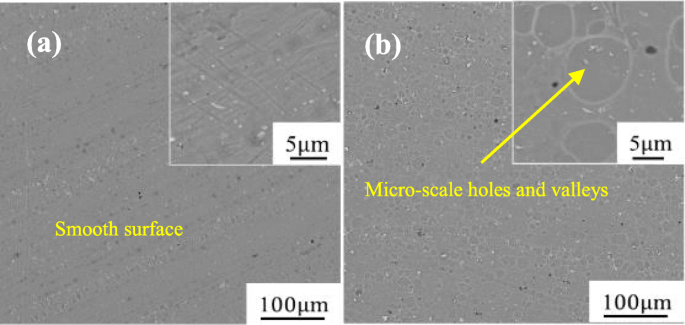

Abbildung 5 zeigt die Oberflächenmorphologie und Mikrostruktur der Al-Legierungsplatten vor und nach dem Alkaliätzen. Wie zu sehen ist, wird die durch Alkaliätzen behandelte Al-Legierungsoberfläche rauer als die der entfettenden Al-Legierungsoberfläche. Auf der Oberfläche der durch Alkaliätzen behandelten Al-Legierung sind viele Löcher und Vertiefungen im Mikromaßstab zu beobachten, die für das Auffüllen von Epoxidharz und GO günstig sind, um eine mechanische Verzahnung zu bilden und die Haftfestigkeit der Verbund/Metall-Grenzfläche zu erhöhen [ 7, 19, 36]. Außerdem wurden die Oberflächenprofile der Al-Legierungsplatten vor und nach dem Alkaliätzen auch unter Verwendung des optischen interferometrischen Profilers gemessen. Die entsprechenden Oberflächenrauheitswerte (R a , R q , und R z ) sind in Tabelle 1 zusammengefasst, wobei R a stellt die arithmetische Durchschnittsabweichung des Profils dar, R q ist der quadratische Mittelwert der Rauheit und R z repräsentiert die Zehn-Punkte-Höhe von Unregelmäßigkeiten. Aus Tabelle 1 ist ein signifikanter Unterschied der Messwerte vor und nach dem Alkaliätzen zu erkennen, der mit den REM-Beobachtungsergebnissen in Abb. 5 übereinstimmt. Die hohe Rauheit der Alkaliätzoberfläche impliziert eine vorteilhafte Erhöhung der spezifischen Oberfläche für die mechanische Verzahnung zwischen dem Al-Legierungsblech und der Polymermatrix.

REM-Aufnahmen der Al-Oberfläche nach a Entfetten und b Alkaliätzen

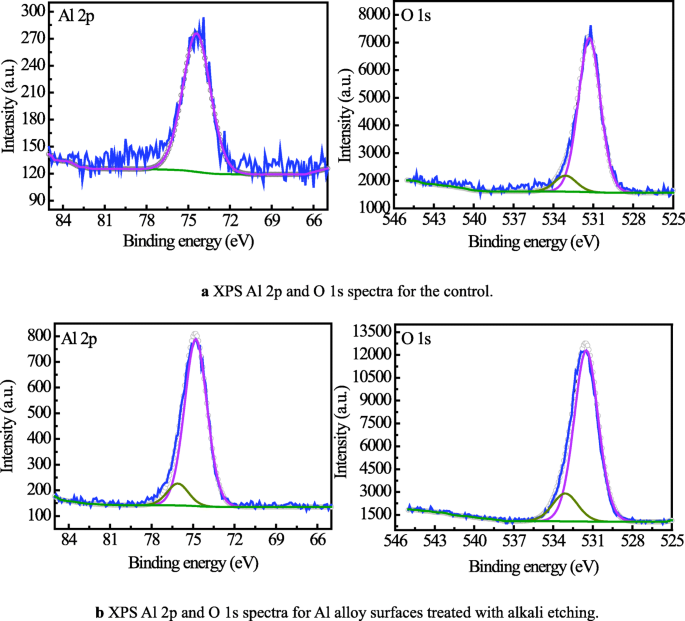

XPS wurde durchgeführt, um die chemische Modifikation der Al-Legierungsoberfläche mit verschiedenen Oberflächenbehandlungen zu analysieren. Abbildung 6 zeigt das schmale Scanspektrum von Al 2p und O 1s für die ungeätzten und geätzten Al-Legierungsoberflächen. Abbildung 6a zeigt die entfalteten Al 2p-Ionisationsspektren von ungeätzten Oberflächen, die nur einen Peak mit einer Bindungsenergie von 74,4 eV entsprechend γ-Aluminiumoxiden (γ-Al2 O3 ) [37]. Die O 1s-Spektren der ungeätzten Oberfläche werden in 2 Peaks aufgeteilt, die Al2 . zugeordnet werden O3 (531,3 eV) bzw. Aluminiumhydroxid (533,1 eV) [13].

Schmaler Scan von XPS-Spektren der Al-Legierungsoberfläche

Abbildung 6b zeigt die entfalteten Al 2p-Ionisationsspektren der geätzten Oberfläche, wobei der erste Peak bei 74,8 eV Al2 . zugeordnet ist O3 , und der Peak bei 76,1 eV entspricht Aluminiumhydroxid [38]. Die O 1s-Spektren der geätzten Oberflächen zeigen zwei Peaks, einen für Al2 O3 (531,5 eV) und der andere für Aluminiumhydroxid (533,1 eV) [13]. Vergleicht man die Ergebnisse der ungeätzten und der geätzten Al-Legierungsoberfläche, impliziert eine Verschiebung der Bindungsenergie von Al 2p, dass die oberflächenchemische Eigenschaft der Al-Legierung durch die Oberflächenbehandlung verändert wurde [6]. Inzwischen ist das Intensitätsverhältnis von Hydroxid zu Oxid des O 1s-Peaks der geätzten Oberflächen höher als das der ungeätzten Oberflächen, was die Grenzflächenhaftung aufgrund der Bildung von mehr Wasserstoffbrückenbindungen zwischen den Hydroxylgruppen auf Aluminiumhydroxid und Epoxid verbessern könnte Moleküle [13].

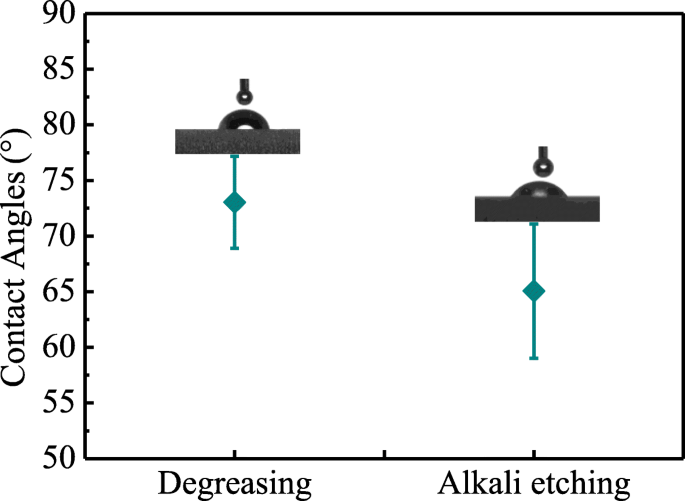

Um den Einfluss der Oberflächenbehandlung auf die Benetzbarkeit der Al-Legierungsoberfläche zu untersuchen, wurden Standardtröpfchen auf die Oberfläche der getesteten Proben getropft, um die Kontaktwinkel zu messen. Abbildung 7 zeigt das Bild der statischen Kontaktwinkel für die Al-Legierungsoberfläche vor und nach dem Alkaliätzen. Es kann festgestellt werden, dass die Oberfläche der alkalibehandelten Al-Platte einen kleineren Kontaktwinkel aufweist, was die bessere Benetzbarkeit der Al-Legierungsoberfläche bei der alkalischen Ätzbehandlung impliziert. Die erhöhte Benetzbarkeit kann auch zur Verbesserung der Grenzflächenhaftfestigkeit beitragen [6].

Kontaktwinkel des Wassertropfens auf der Al-Legierungsoberfläche mit verschiedenen Oberflächenbehandlungen

Modus-I interlaminare Bruchzähigkeit

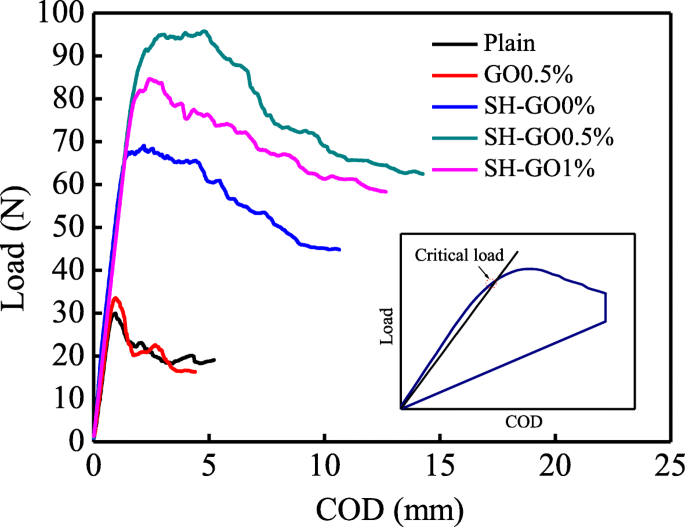

DCB-Tests wurden an verschiedenen Typen von GFK/Al-Laminaten durchgeführt. Abbildung 8 zeigt die Beziehung zwischen der Last P und Rissöffnungsverschiebung (COD). Es kann die Gesamttendenz der Last- und Rissöffnungsverschiebung (P -COD) ist die Reaktion der FMLs-Proben fast ähnlich, d. h. die aufgebrachte Last steigt zuerst linear und dann leicht in einem nichtlinearen Muster an, bis die Last das Maximum erreicht, gefolgt von einem allmählichen Abfall in der Endphase. Aufgrund der Unsicherheit der Risswachstumsinitiation ist die kritische Last (P C ) ist definiert als der Schnittpunkt des P -CSB-Kurve mit einer Linie, die einer um 5% höheren Compliance als der ursprünglichen entspricht [33].

Repräsentative Belastung und Rissöffnungsverschiebung (P -COD)-Kurven für verschiedene Proben während DCB-Tests

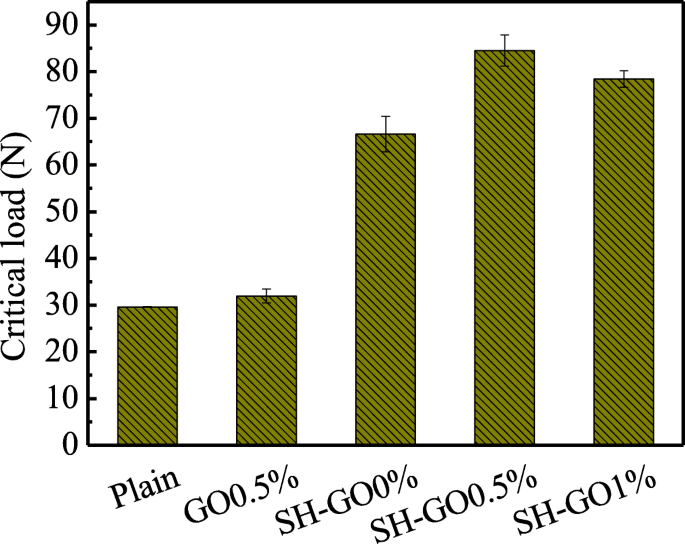

Abbildung 9 zeigt die kritische Last P C der geprüften Exemplare. Wir können sehen, dass das P C für das GO0,5%-Exemplar ist der Ebene ähnlich, was weit weniger ist als bei den anderen Arten von Exemplaren. Nachdem die Aluminiumlegierung durch alkalisches Ätzen vorbehandelt wurde, wurde das P C der SH-GO0%-Probe ist deutlich erhöht, was auf eine wichtige Rolle der Oberflächenbehandlung bei der Grenzflächenhaftung hinweist. Es ist erwähnenswert, dass die kritische Last P C für die SH-GO0,5%-Probe wird weiter erhöht, wenn das Alkaliätzen und die Zugabe von 0,5 Gew.-% GO kombiniert werden, und der höchste erhaltene P C ist etwa 160% höher als die der glatten und der GO0,5%-Probe, was auf einen möglichen synergischen Vorspanneffekt zwischen der Oberflächenbehandlung und dem GO-Zwischenblatt hindeutet. Die P C sinkt mit weiterem Anstieg des GO-Gehalts (SH-GO1%), was auf die Agglomeration von GO bei einer höheren Konzentration zurückgeführt werden könnte.

Kritische Last P C für verschiedene Proben bei DCB-Tests

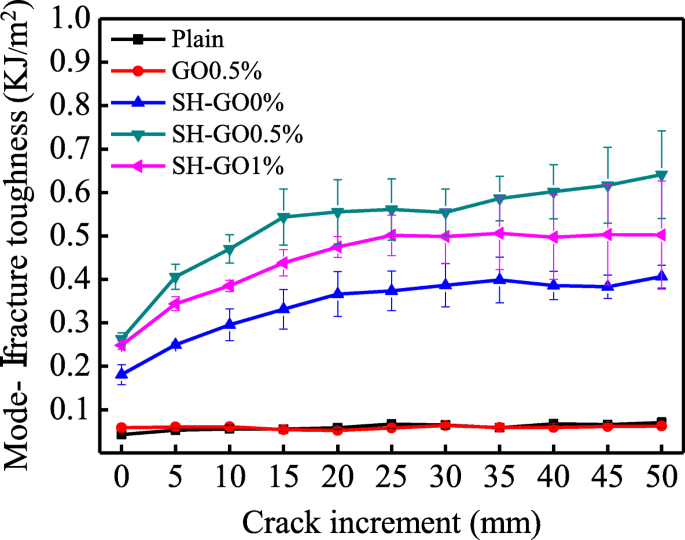

Abbildung 10 zeigt die Modus-I-Bruchzähigkeit als Funktion des Risswachstumszuwachses ∆a (R -Kurve) für die getesteten Proben. Wie zu sehen ist, ist die Modus-I-Bruchzähigkeit für die glatte und GO0,5%-Probe unabhängig vom Risswachstumszuwachs ∆a , was auch auf die schwache Grenzflächenbindung zwischen der entfetteten Aluminiumlegierung und den Glasfaserlaminaten hinweist. Bei den anderen Probentypen ist jedoch ein typisches Bruchverhalten zu beobachten, bei dem die Mode-I-Bruchzähigkeit zunächst mit dem Risswachstum zunimmt und dann durch den Glasfaserüberbrückungseffekt stabil wird.

Vergleich der R -Kurven für verschiedene Proben bei DCB-Tests

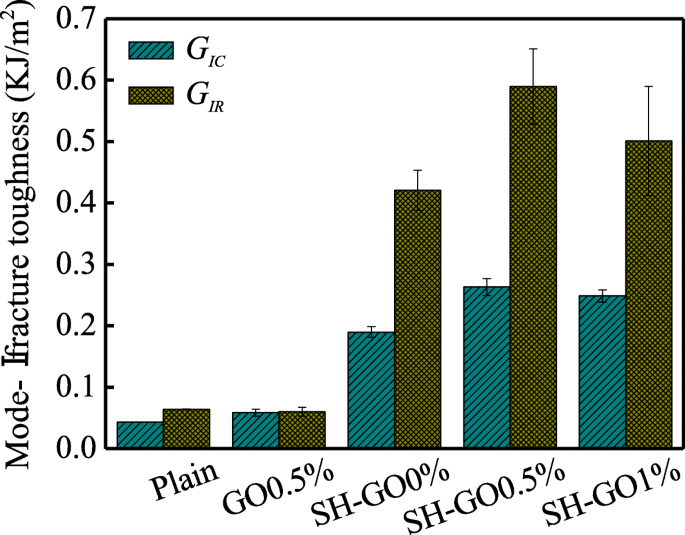

Um die Auswirkungen der Oberflächenbehandlung und des GO-Zwischenblatts auf die interlaminaren mechanischen Eigenschaften der GFK/Al-Laminate besser zu verstehen, wird die Modus-I-Bruchzähigkeit G IC und Bruchfestigkeit G IR sind in Abb. 11 zusammengefasst, wobei G IC ist der Onset-Wert auf dem R -Kurve und G IR ist der Mittelwert von fünf Punkten im Bereich der Rissausdehnung ∆a von 20 bis 40 mm. Wie aus Abb. 11 ersichtlich ist, gibt es keinen signifikanten Unterschied in G IC und G IR zwischen der Ebene und der GO0,5%-Probe. Erhebliche Steigerungen von 225% und 600% bei G IC und G IR für die SH-GO0%-Probe kann beobachtet werden, wenn die Al-Legierungsplatten mit alkalischem chemischem Ätzen behandelt wurden. Diese Verbesserung ist darauf zurückzuführen, dass die Oberflächenmorphologie und -chemie sowie die Benetzbarkeit der Al-Legierungsplatten durch die alkalische Ätzbehandlung verbessert werden, wie im Abschnitt "Mode-I interlaminare Bruchzähigkeit" beschrieben. Bei den synergistischen Vorspannproben (SH-GO0,5% und SH-GO1%) sind sowohl die G IC und G IR sind viel höher als die der Proben, die nur mit Oberflächenbehandlung (SH-GO0%) oder nur GO-Zwischenblatt (GO0,5%) gehärtet wurden, was auf die synergistischen Effekte der Oberflächenbehandlung (erhöhte Grenzflächenhaftung) und der GO . zurückzuführen ist Zwischenblatt (gehärtete Epoxidmatrix). Das maximale G IC und G IR beobachtet in SH-GO0,5 % Proben sind 263 J/m 2 und 590 J/m 2 , die etwa 510 % bzw. 820 % höher sind als die der Ebene.

Vergleich der Modus-I-Bruchzähigkeit und -beständigkeit für verschiedene Proben

Modus-II interlaminare Bruchzähigkeit

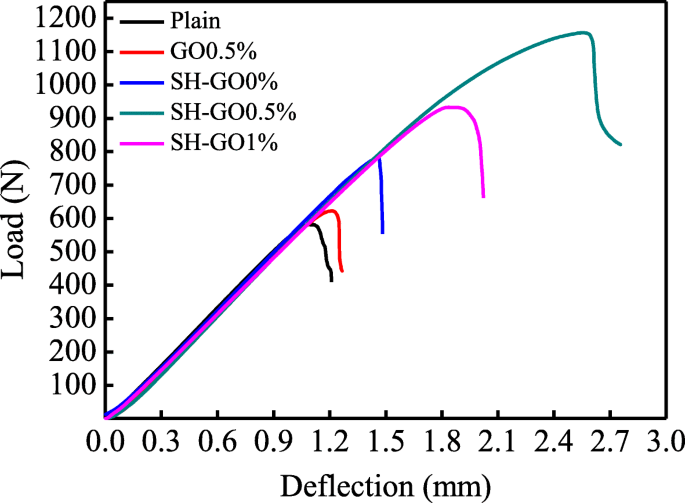

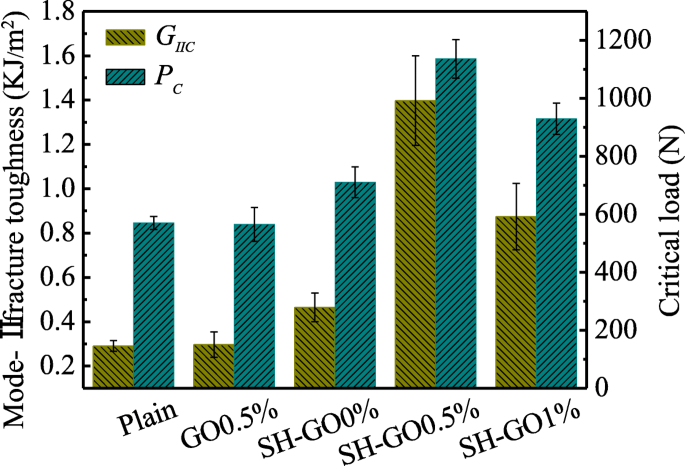

Modus-II-Last-Durchbiegungs-Kurven von ENF-Proben sind in Abb. 12 dargestellt. Typischerweise zeigen die Last-Durchbiegungs-Kurven eine lineare Reaktion im Anfangsstadium und dann eine nichtlineare Reaktion bis zur maximalen Last, gefolgt von einem abrupten Abfall der die letzte Stufe. Abbildung 13 zeigt die kritische Last P C und Modus-II interlaminare Bruchzähigkeit G IIC der geprüften Probekörper berechnet aus den Last-Durchbiegungs-Profilen. Es ist zu beachten, dass das Kriterium zur Definition der kritischen Last P C für die ENF-Proben ist ähnlich wie für die DCB-Proben. Wir können sehen, dass sowohl G IIC und P C der ENF-Proben haben die gleiche Tendenz wie die der DCB-Proben. Die Maximalwerte der Modus-II-Bruchzähigkeit und der kritischen Belastung werden bei der Probe von SH-GO0,5% beobachtet, die 381% bzw. 99% höher als die der normalen Probe sind.

Repräsentative Last-Durchbiegungs-Kurven für verschiedene Proben während ENF-Tests

Vergleich der Modus-II-Bruchzähigkeit G IIC und kritische Last P C für verschiedene Proben bei ENF-Tests

Beobachtung der Frakturmorphologie

Um die Zähigkeitsmechanismen weiter aufzudecken, wurden die Bruchmorphologien der getesteten GFK/Al-Laminate durch SEM beobachtet.

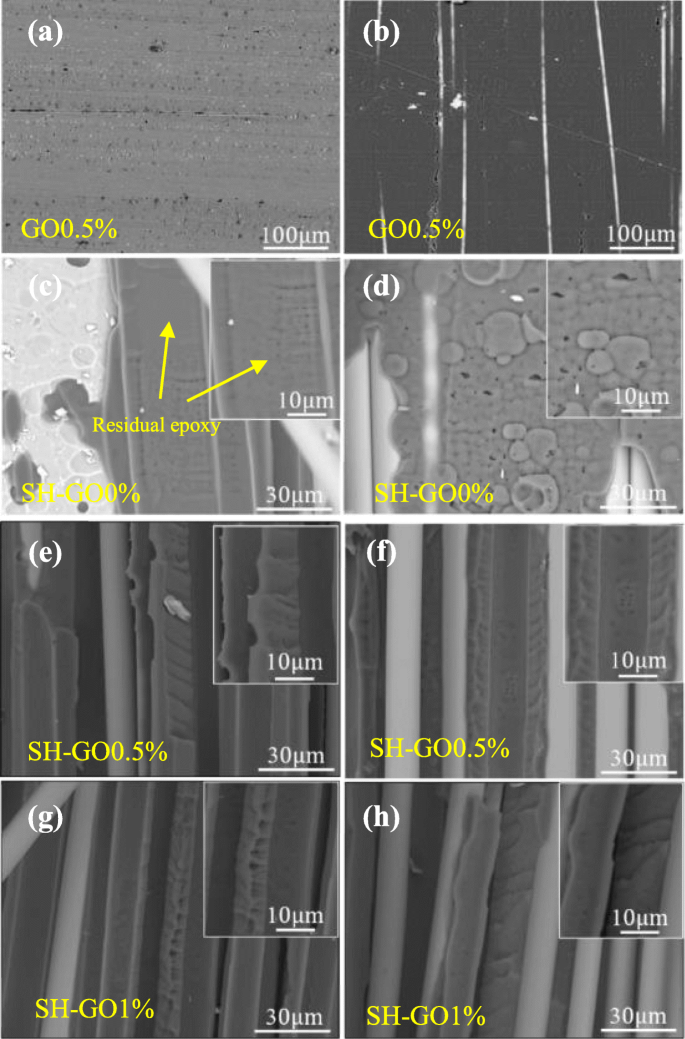

Abbildung 14 zeigt die Bruchflächen der Proben GO0.5%, SH-GO0%, SH-GO0.5% und SH-GO1% nach DCB-Tests. Bei der GO0,5%-Probe (siehe Abb. 14a und b) hat die Bruchfläche ein glattes Aussehen, ohne sichtbare Glasfaser- oder Epoxidharzanhaftungen an der Oberfläche der Al-Legierungsplatten. Der Versagenstyp der GO0,5%-Probe ist Adhäsionsversagen. Bei der SH-GO0%-Probe (siehe Abb. 14c und d) sind einige gebrochene Fasern und Epoxidharz, die an der Oberfläche anhaften oder in die Mikrohohlräume eingebettet sind, zu beobachten, was darauf hindeutet, dass Alkaliätzen die mechanische Verzahnung zwischen dem Al . fördern könnte Legierungsplatte und Polymermatrix und verbessern dann die Grenzflächenbindung zwischen ihnen. Der Versagenstyp der SH-GO0%-Probe ist eine Kombination aus kohäsiv und adhäsiv. Kohäsives Versagen, das durch das Ablösen von Harzmolekülen verursacht wird, kann im Vergleich zum Grenzflächenversagen mehr Energie verbrauchen [19], was darauf hindeutet, dass die SH-GO0%-Probe eine höhere Mode-I-Bruchzähigkeit als die GO.5%-Probe aufweist. Bei den Proben SH-GO0,5% und SH-GO1% (siehe Abb. 14e–h) ist eine unregelmäßigere und rauere Bruchmorphologie zu beobachten, die eine größere Bruchfläche erzeugt und eine höhere Antriebskraft erfordert und Energie. Der Versagenstyp der SH-GO0,5%- und SH-GO1%-Proben ist ein fast kohäsives Versagen, was darauf hinweist, dass die Zugabe von GO-Zwischenblatt die interlaminare Bruchzähigkeit der GFK/Al-Laminate mit der Oberflächenbehandlung weiter verbessern kann. Mögliche Gründe sind:Aufgrund seiner hervorragenden mechanischen Eigenschaften kann GO die Zähigkeit des Epoxidharzes effektiv verbessern, indem es die Rissdurchbiegung und den Rissüberbrückungseffekt induziert [30], was üblicherweise eine höhere Antriebskraft und eine höhere Bruchenergie erfordert. Unterdessen tragen die funktionellen Gruppen auf der Oberfläche der GO-Platten zu der starken Grenzflächenbindung zwischen GO und Epoxidharz bei, die während des Prozesses des Herausziehens von GO aus der Epoxidmatrix möglicherweise mehr Energie verbrauchen kann. Darüber hinaus erhöht die Zugabe von GO die reaktiven funktionellen Gruppen der Harzmatrix [39, 40]. Daher wird die Modus-I-Bruchzähigkeit für die SH-GO0,5%- und SH-GO1%-Proben im Vergleich zur SH-GO0%-Probe weiter erhöht.

Bruchflächen von Mode-I GFK/Al-Laminaten. a, b GO0,5%. c , d SH-GO0%. e , f SH-GO0,5%. g , h SH-GO1% (links die Al-Seite; rechts die Kompositseite)

Basierend auf der obigen Analyse wurde die synergistische Wirkung der Oberflächenbehandlung und der GO-Epoxid-Zwischenschicht auf die Verbesserung der interlaminaren Bruchzähigkeit des Modus I von Al/GFRP-Laminaten gezeigt. Ein zu hoher GO kann sich jedoch negativ auf die Bruchzähigkeit auswirken. Da die Aggregation von GO eine Spannungskonzentration verursachen und die Zähigkeit des Epoxids verringern kann (siehe Abb. 3), ist die Modus-I-Bruchzähigkeit von SH-GO1% niedriger als die der SH-GO0,5%-Probe.

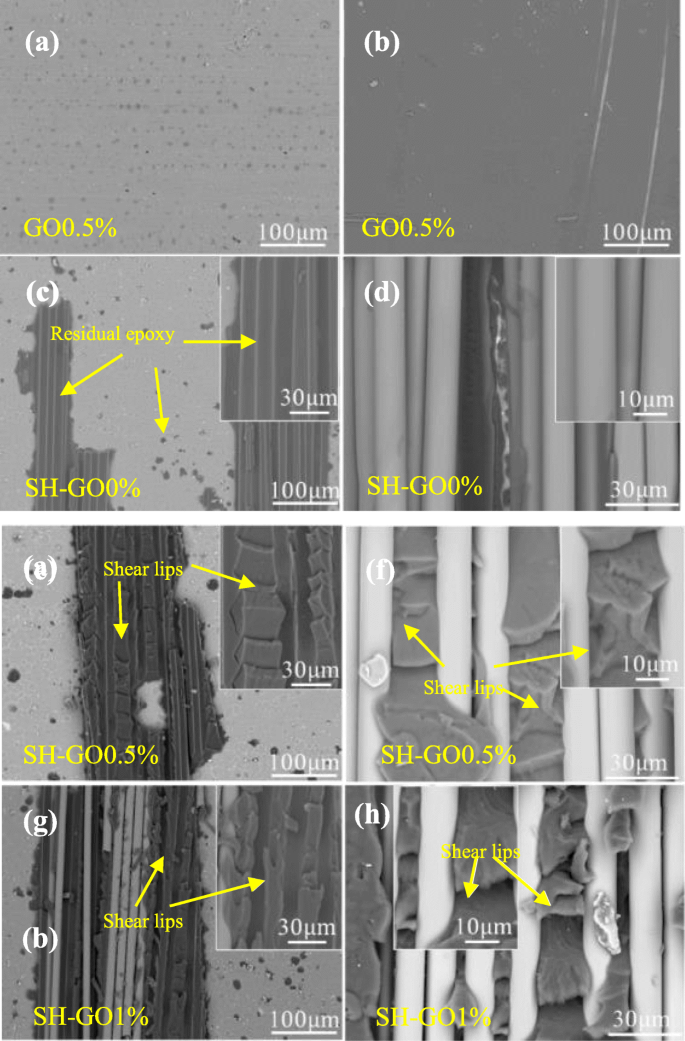

REM wurde auch verwendet, um die ENF-Bruchflächen der getesteten Proben zu untersuchen. Bei der GO0,5%-Probe (Abb. 15a und b) sind die Bruchflächen auf der Al-Platte und der GFK-Seite relativ glatt, was der DCB-Bruchmorphologie der GO0,5%-Probe ähnlich ist. Bei den Proben SH-GO0% (Abb. 15c), SH-GO0.5% (Abb. 15e) und SH-GO1% (Abb. 15g .) sind gebrochene Fasern und an den Oberflächen der Al-Platte haftendes Epoxidharz zu beobachten ), was das Auftreten von Kohäsionsbruch und eine höhere Bruchzähigkeit im Vergleich zu der der GO0,5%-Probe impliziert. Darüber hinaus gibt es viele typische Scherlippen auf den Oberflächen der Al-Platten und der Verbundseiten für die SH-GO0,5%- und SH-GO1%-Proben, was auf eine vergrößerte Schadenszone und eine größere plastische Verformung hindeutet, die dazu führen kann zu einer höheren Modus-II-Bruchzähigkeit als die von SH-GO0%. Darüber hinaus kann die Aggregation von GO auch der Hauptgrund für die niedrigere Modus-II-Bruchzähigkeit der SH-GO1%-Probe im Vergleich zu der der SH-GO0,5%-Probe sein.

Bruchflächen der Mode-II GFK/Al-Laminate. a , b GO0,5%. c , d SH-GO0%. e , f SH-GO0,5%. g , h SH-GO1% (links die Al-Seite; rechts die Kompositseite)

Schlussfolgerungen

In dieser Studie wurden Oberflächenbehandlung, z. B. Alkaliätzen, und GO-Epoxid-Zwischenblatt kombiniert, um die interlaminaren mechanischen Eigenschaften der Al/GFRP-Laminate synergistisch zu verbessern. Die DCB- und ENF-Ergebnisse zeigen, dass die Proben mit der alkalischen Ätzbehandlung und dem GO0,5%-Epoxid-Zwischenblatt die höchste interlaminare Bruchzähigkeit gemäß Mode I und Mode II aufweisen, die 510 % bzw. 381 % höher ist als die der glatten Exemplar bzw. In addition, different characterization technologies were employed to investigate the surface properties of the Al plates and the fracture surface of the tested laminates to uncover the synergistic toughening mechanisms.

Verfügbarkeit von Daten und Materialien

Die Datensätze, die die Schlussfolgerungen dieses Artikels unterstützen, sind im Artikel enthalten.

Abkürzungen

- Al:

-

Aluminium

- FRPs:

-

Fiber-reinforced plastics

- GFRP/Al laminates:

-

Glass fiber-aluminum laminates

- GFRP prepregs:

-

Glass fiber prepregs

- GO:

-

Graphenoxid

- DCB:

-

Double cantilever beam test

- ENF:

-

End-notched flexure test

- XPS:

-

Röntgenphotoelektronenspektroskopie

- SEM:

-

Rasterelektronenmikroskop

- TEM:

-

Transmissionselektronenmikroskopie

- AFM:

-

Rasterkraftmikroskopie

- FMLs:

-

Fiber metal laminates

- NaOH:

-

Sodium hydroxide

- DMF:

-

N ,N -Dimethylformamid

- JIS:

-

Japanese Industrial Standards

- P -COD:

-

Load and crack opening displacement

- G IC :

-

Mode-I fracture toughness

- G IR :

-

Mode-I fracture resistance

- G IIC :

-

Mode-II fracture toughness

- P C :

-

Critical load

- γ-Al2 O3 :

-

γ-Aluminum oxides

- SH:

-

Alkali etching treatment of Al plates

- R a :

-

The arithmetic average deviation of the profile

- R q :

-

The root mean square roughness

- R z :

-

The ten-point height of irregularities

Nanomaterialien

- Graphen in Lautsprechern und Ohrhörern

- Mit Titanat-Nanoröhren dekorierte Graphenoxid-Nanokomposite:Vorbereitung, Flammhemmung und Photoabbau

- Abstimmung der Oberflächenchemie von Polyetheretherketon durch Goldbeschichtung und Plasmabehandlung

- Biosicherheit und antibakterielle Wirkung von Graphen und Graphenoxid in vitro und in vivo

- Bewertung von Graphen/WO3- und Graphen/CeO x -Strukturen als Elektroden für Superkondensatoranwendungen

- Einstufige Kugelmahlvorbereitung von nanoskaligem CL-20/Graphenoxid für deutlich reduzierte Partikelgröße und Empfindlichkeit

- Herstellung von ultrahochmolekularem Polyethylen/Graphen-Nanokomposit In-situ-Polymerisation durch sphärische und Sandwichstruktur-Graphen/Sio2-Unterstützung

- Erhöhte Protonenleitfähigkeit und Methanolpermeabilitätsreduktion durch Natriumalginat-Elektrolyt-sulfonierte Graphenoxid-Biomembran

- Niedrigtemperatur-Reduktion von Graphenoxid:Elektrische Leitfähigkeit und Rasterkraftmikroskopie mit Kelvin-Sonde

- Umverteilung elektromagnetischer Felder in Metallnanopartikeln auf Graphen