Kombinierter Blasprozess in der Konverterstahlerzeugung

Kombinierter Blasprozess in der Konverterstahlerzeugung

Inhomogenitäten in der chemischen Zusammensetzung und Temperatur werden im flüssigen Stahl während des Einblasens von Sauerstoff (O2) in die Aufblaskonverter aufgrund der fehlenden Vermischung im flüssigen Stahlbad erzeugt. Es gibt eine relativ tote Zone direkt unter dem Düsenhohlraum im Konverter. Die Notwendigkeit, den Stahlherstellungsprozess im Aufblaskonverter zu verbessern, hat zur Entwicklung des kombinierten Blasverfahrens geführt.

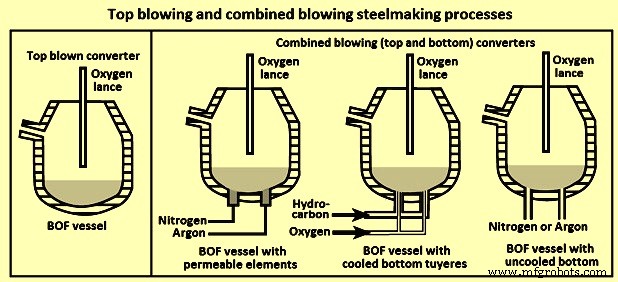

Das kombinierte Blasverfahren, auch Ober- und Unterblas- oder Mischblasverfahren genannt, zeichnet sich sowohl durch eine Oberblaslanze als auch durch ein Rührverfahren von unten aus. Die konstruktiven Unterschiede beim Mischblasen liegen hauptsächlich in den Bodendüsen bzw. Spülelementen. Diese reichen von vollständig gekühlten Blasformen über ungekühlte Blasformen bis hin zu durchlässigen Elementen. Die Notwendigkeit des Bodenrührsystems ist für die Herstellung einer Reihe von hochwertigen anspruchsvollen Stahlsorten erforderlich und für die Wirtschaftlichkeit des Prozesses unerlässlich. Daher muss die einwandfreie Funktionsfähigkeit des Rührwerks über die gesamte Reise des Basissauerstoffkonverters (BOF) gewährleistet sein. Abb. 1 zeigt Aufblas- und Kombiblasverfahren zur Stahlherstellung.

Abb. 1 Aufblasverfahren und kombiniertes Einblasverfahren

Gegenwärtig wird der kombinierte Blaskonverter von oben und unten üblicherweise in primären Stahlherstellungsanlagen verwendet. Im kombinierten Blaskonverter wird das Rühren und Mischen des Bades durch die von oben geblasenen O2-Strahlen und die unteren Inertgasströme erzwungen, wodurch eine hohe Mischeffizienz für das Bad erreicht werden kann. In seltenen Fällen wird O2 auch bei konzentrischen Doppelrohrdüsen zusammen mit Hüllgasen von unten eingeblasen, um die Temperatur am Düsenaustritt und den Verschleiß des Bodens zu kontrollieren. Da die Inertgasspülung jedoch im Allgemeinen eine bessere Kontrolle des Verschleißes, der Lebensdauer der Spülelemente und des Bodens bietet, sind die meisten Konverter mit dem Bodenrührwerk mit Gasspülstopfen ausgestattet.

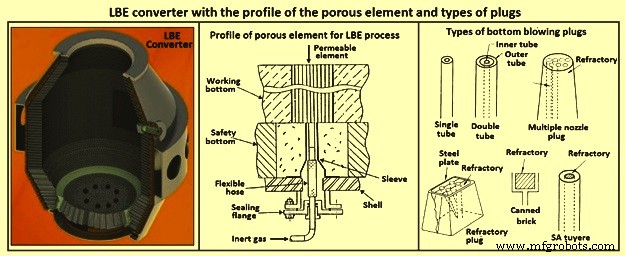

Die erste kommerziell akzeptierte kombinierte Blaspraxis war das von ARBED-IRSID entwickelte LBE-Verfahren (Lance Bubbling Equilibrium). Dieser Prozess ist viel enger mit dem BOF-Prozess verwandt, da der gesamte O2 von der oberen Lanze zugeführt wird. Der kombinierte Blasaspekt wird durch einen Satz poröser Elemente erreicht, die im Boden des Konverters installiert sind und durch die Argon (Ar) oder Stickstoff (N2) geblasen wird. Beim LBE-Prozess wird typischerweise fast ausschließlich N2-Gas für den Großteil des Blasvorgangs im Bereich von 3 Normalkubikmeter pro Minute (N cum/min) bis 11 N cum/min verwendet. Im späteren Teil des Schlags jedoch, wenn die N2-Absorption ein Problem darstellen kann, wird Ar-Gas zum Rühren verwendet. Außerdem wird fast ausschließlich Ar als Inertgas für das Rühren nach dem Aufblasen verwendet, zu diesem Zeitpunkt wird die Rate auf 10 N cum/min bis 17 N cum/min erhöht. Bild 2 zeigt einen LBE-Konverter mit Bottom-Blowing-Element.

Beim kombinierten Blasverfahren wird das Bodenrühren unter Verwendung von Inertgasen wie N2 und Ar durchgeführt, die umfassend verwendet werden, um die Mischbedingungen im BOF zu verbessern. Die Inertgase werden am Boden des Ofens mittels durchlässiger Elemente (LBE-Verfahren) oder Blasdüsen eingeführt. In einer typischen Praxis wird N2-Gas durch Blasdüsen oder durchlässige Elemente in den ersten 60 % bis 80 % des O2-Blases eingeführt und Ar-Gas wird in den letzten 40 % bis 20 % des Blases zugeschaltet. Die schnelle Entwicklung von CO im ersten Teil des O2-Blases verhindert die Aufnahme von N2 in den Stahl. Das Profil eines porösen Elements ist in Abb. 2

dargestellt

Abb. 2 LBE-Konverter mit dem Profil eines porösen Elements und den Arten von Plugs

Der Bodenaufbau und der anschließende Verlust des porösen Elements ist das mit diesem Verfahren verbundene Hauptproblem. Die Schwierigkeiten bei der Aufrechterhaltung des Betriebs der LBE-Elemente haben dazu geführt, die Anwendung der nicht gekühlten Blasdüsen weiterzuverfolgen. Auch hier wird das O2 durch eine obere Lanze zugeführt, während das Inertgas vom Konverterboden durch die Elemente in Röhrenbauweise, die im Allgemeinen aus sechs kleinen Rohren bestehen, die in einer feuerfesten Matrix angeordnet sind, in das Bad eingeführt wird. Aufgrund der größeren verfügbaren Querschnittsfläche müssen größere Durchflussraten aufrechterhalten werden, um die Blasdüsen betriebsbereit zu halten.

Konfigurationen des Bodenstopfens / der Düse

Die anfängliche Entwicklung des kombinierten Einblasens basierte im Wesentlichen auf drei Arten von Bodenstopfen, die zum Einblasen von unten verwendet wurden. Erstens gibt es ein feuerfestes Element, das sich ähnlich wie poröse Stöpsel verhält. Diese Einheit besteht aus verdichteten Ziegeln mit kleinen Schlitzen. Wie die meisten Windformen benötigt sie einen ausreichenden Gasdruck, um das Eindringen von Stahl zu verhindern. Diese Einheit ist durchdringender als poröse Stöpsel. Zweitens wird eine ungekühlte Düse verwendet, um große Mengen an Inertgasen pro Düse einzuführen. Dadurch kommt es lokal zu starkem Rühren, wodurch die Anhaftungen leichter durchdrungen werden können. Luft oder O2 können nicht verwendet werden, da kein Kühlmittel vorhanden ist und die Wärme erzeugt wird, um die Lebensdauer der Düse zu kurz zu machen, um praktikabel zu sein. Der dritte Typ ist eine vollständig gekühlte Düse. Hier kann entweder Inertgas oder O2 eingeblasen werden, was zu sehr starkem Rühren und nahezu problemlosem Durchdringen von Bodenanhaftungen führt. In allen Fällen wird die Gasleitung unter Verwendung von Drehkupplungen oder Dichtungen durch die Ofenzapfen geführt, um eine vollständige Drehung des Ofens zu ermöglichen. In Abb. 2 sind verschiedene Arten von Bodenblasstopfen dargestellt, die für das kombinierte Blasen entwickelt wurden.

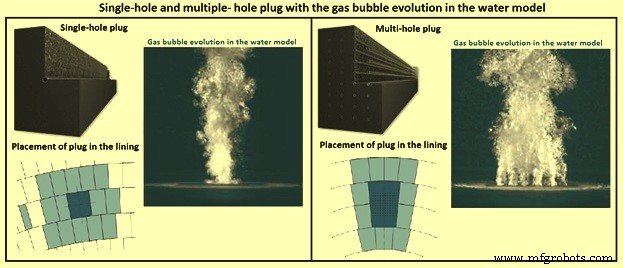

Der gegenwärtige Stand der Konstruktionen der Stopfen, die für das Einblasen des Inertgases von unten verwendet werden, basiert auf Konstruktionen mit Einlochstopfen (SHP) und Konstruktionen mit Mehrlochstopfen (MHP). Diese Plug-Designs haben sich als weithin akzeptierte Designs nach dem Stand der Technik für Bodenblas-Plugs etabliert. Sowohl SHP- als auch MHP-Spülstopfen werden mit durchflussoptimierten Rohrdurchmessern und Rohranzahlen konstruiert. Beliebter sind jedoch die MHPs für die Inertgas-Bodenspülung. Beide Typen der Spülsteine in SHP- und MHP-Ausführung basieren auf feuerfesten Magnesia-Kohlenstoff (MgO-C)-Materialien und werden normalerweise aus 100 % hochwertigem Schmelzmagnesia, hochwertigem Graphit, optimierter Korngrößenverteilung und manchmal mit Additiven hergestellt.

Eine effiziente Spülung bis zum Ende der BOF-Auskleidungskampagne ist das Ziel aller Gasspülkerzen in BOF-Werkstätten und wird durch den angewendeten Bereich der Gasdurchflussraten, das Verstopfungspotential und die Verschleißrate unter bestimmten Prozessbedingungen beeinflusst. Höchster Sicherheitsstandard ist eine wesentliche Voraussetzung für die Bodenspülung.

Verstopfungspotential – Die reduzierte Verfügbarkeit der Spülsteine durch Bodenablagerungen ist oft der Grund für eine geringe Spülleistung. Dies erhöht die Kosten des Desoxidationsmittels, verringert die Ausbeute und führt zu einem weniger effizienten Blasverfahren. Die Hauptgründe für Verstopfungen sind Bodenaufbau durch sehr klebrige Schlacke oder hohe Schlackespritzfrequenzen, Probleme mit der Inertgasversorgung oder unzureichende Ausführung des Spülsteins. Während der hohe Gasdurchfluss durch ein SHP dazu beitragen kann, das Schlackenblockierpotenzial bei niedrigen Schlackespritzraten zu reduzieren, verursachen hohe Schlackespritzraten mit möglicher Bodenbildung oder unzureichender Inertgasversorgung eine ziemlich tiefe Infiltration eines SHP mit einer sehr geringen Wahrscheinlichkeit Wiedereröffnung. Die Spülleistung einer MHP wird jedoch durch zahlreiche Rohre mit strömungsoptimierter Anzahl, Durchmesser und Anordnung erhöht. Die Wiederöffnungsrate einer MHP wird regelmäßig gemeldet und ist nicht anfällig für Schwankungen des Gasdrucks und der Inertgasversorgung.

Sicherheit – Für die MHP-Ausführungen gelten generell höchste Sicherheitsstandards. Die Gasleitungen werden direkt in den MgO-C-Stein eingepresst. Wenn die Gaszufuhr zum MHP aus irgendeinem Grund reduziert oder null ist, reicht die Stahlinfiltration nur wenige Millimeter in den Spülstein hinein. Das Risiko von Stahlausbrüchen durch die MHP wird minimiert.

Spülverhalten und Verschleißrate – Das Strömungsregime eines SHP befindet sich in der Übergangszone zwischen Sprudeln und Jetting oder vollständig in der Jetting-Zone, führt zu großen Gasvolumina über dem Einzelrohr und anschließendem Zerfall in kleinere Gasblasen mit einer großen Größenverteilung. Dieses Strömungsregime ist im Allgemeinen durch erhöhte Verschleißraten, z. 0,4 mm/Heizung bis 0,7 mm/Heizung. Das MHP-Design bietet eine deutlich bessere Gasblasenverteilung über dem Spülstein mit einem höheren Anteil an kleinen Gasblasen. Die höhere spezifische Oberfläche der kleinen Gasblasen erhöht die Gasspülung und die metallurgische Effizienz. Die Verschleißrate ist im Allgemeinen niedriger als Ergebnis verringerter Rückangriffsphänomene und Turbulenzen bei niedrigeren Gasgeschwindigkeiten. Abb. 3 zeigt SHP und MHP mit der Gasblasenentwicklung im Wassermodell.

Abb. 3 SHP und MHP mit der Gasblasenentwicklung im Wassermodell

Verfahren des kombinierten Blasens

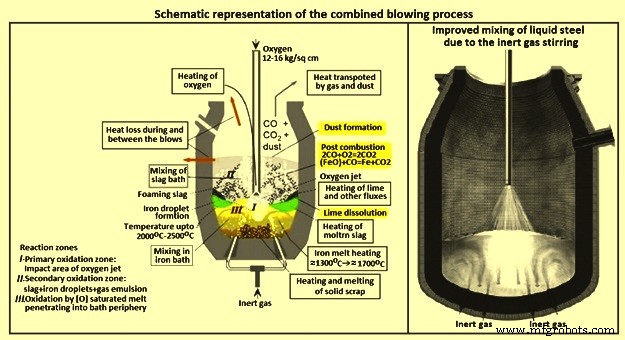

Beim kombinierten Stahlherstellungsprozess wird das zur Veredelung des Stahls benötigte O2 durch die oben angebrachte Lanze geblasen, während das für den Bodenrührprozess benötigte Inertgas (N2 oder Ar) durch Bodenrührsteine in die Schmelze eingebracht wird, um die Prozessbedingungen zu verbessern optimiertes Mischen. Die Durchflussmenge und Art des Rührgases hängt von der Prozessphase und der Stahlsorte ab. Durch die Bodenrührung wird eine schnellere und bessere Annäherung an das Metallschlackengleichgewicht erreicht. Gleichgewicht und Mischzeit sind abhängig von Art, Anzahl, Anordnung der Rührer und Durchflussgeschwindigkeit. Stärkeres Rühren verschiebt das thermodynamische Gleichgewicht in die gewünschte Richtung und verkürzt die Mischzeit. Abhängig von der endgültigen Stahlchemie ist normalerweise eine Umstellung von N2 auf Ar erforderlich. Die Ventilstation als zentraler Bestandteil des Bodenrührwerks ermöglicht eine individuelle Durchflussregelung pro einzelnem Spülstein.

Wie beim Aufblasverfahren wird auch beim kombinierten Blasverfahren O2 durch eine mehrlochige Lanze in die Stahlschmelze eingeblasen. Die Metalltröpfchen entstehen durch Strahlaufprall und die Scherwirkung der Gasströmung aus dem Aufprallbereich, wo der Strahl auf die Metalloberfläche trifft und die Gase nach oben abgelenkt werden. Dieser Effekt der Strahl-Flüssigkeits-Wechselwirkung wird in Form von drei Modi beschrieben, nämlich (i) Grübchenbildung, (ii) Spritzen und (iii) Eindringen.

Die Menge der in das Gas und die Schlacke gespritzten Eisentröpfchen beeinflusst die Metallausbeute, den feuerfesten Verschleiß und den Fortschritt der Entkohlung. Es gibt einen Einfluss von Gas- und Flüssigkeitseigenschaften auf die Unterdrückungstiefe des Bades, und die kritische Tiefe markiert den Beginn des Spritzens. Das Spritzen nimmt bis zu einem bestimmten Strahlimpuls zu, darüber hinaus nimmt es ab. Die Richtung der Spritzer ist abhängig vom Lanzendüsenwinkel, der Lanzenhöhe, dem Profil des Strahlhohlraums, das aus seiner Tiefe und seinem Durchmesser geschätzt wird, und der Überlappung des O2-Strahls.

Viele Experimente wurden durchgeführt, um die Lanzenspitzen zu modifizieren, um das Spritzen oder Spritzen im BOF-Konverter zu kontrollieren. Die Bedeutung der richtigen Gestaltung von Düsendurchmessern und Neigungswinkeln ist für eine optimale Druckverteilung des O2-Strahls erforderlich. Verschiedene Studien haben gezeigt, dass das Aufblasen von oben mit Rühren des Konverterbades von unten eine überlegene Leistung als nur das Aufblasen von oben im BOF-Konverter in Bezug auf Spritzen und Spritzen liefert.

Es wurden verschiedene Verfahren des Bodenblasens zum Rühren übernommen. In den Bodendüsen wird ein Keramikstopfen mit eingebetteten mehreren kleinen Rohren oder mehreren Schlitzen verwendet. Das Rühren erfolgt mit speziellen feuerfesten Rührelementen oder durch kleine, ungeschützte Blasdüsen, die im Konverterboden angeordnet sind.

Der Prozess des Bodenblasens erhöht effektiv die Badhöhe und zeigt unterschiedliche Feuerfestverschleißprofile im Vergleich zu den Verschleißprofilen, die in dem von oben geblasenen BOF-Konverter erhalten werden. Der Verschleiß der Blasdüsen und der umgebenden Bereiche ist bei dieser Art von Verfahren oft stark und erfordert die Verwendung von erosionsbeständigen Materialien mit hoher Dichte, um der turbulenten Strömung von geschmolzenem Stahl zu widerstehen.

Der kombinierte Blasprozess verwendet teure Gase (O2, Ar und N2), und die genaue Messung und Summierung dieser Gase unterstützt den wirtschaftlichen Betrieb und die strenge Qualitätskontrolle, indem diese Werte bei der Erstellung von Tagesberichten zur Managementkontrolle verwendet werden. Zum Rühren des Konverterbades wird Ar- oder N2-Gas durch eine Reihe von Rührsteinen im Konverterboden eingeblasen. Der Gesamtdurchfluss und die Gasart für jeden Sequenzschritt werden aus dem geladenen Menü für den aktuellen Blasvorgang vorbestimmt. Der Gesamtdurchfluss wird gleichmäßig auf eine Reihe von Reglern aufgeteilt, einen für jeden Rührkerzenstein, um eine gleichmäßige Verteilung aufrechtzuerhalten, und wird zum Fernsollwert des Reglers. Der gemessene Durchfluss wird für jeden Rührkerzenstein und Gastyp massenkompensiert für Temperatur und Druck und in das Steuermodul eingegeben. Der 4-20-mA-Steuerausgang moduliert dann die Position des Steuerventils.

Wenn der Rührstein mit schwerer Schlacke bedeckt ist, steigt der Hinterdruck. Falls er über eine voreingestellte Grenze ansteigt, wechselt die Steuerung von Durchflussregelung zu Druckregelung und das Regelventil reagiert dann auf einen anderen Regelalgorithmus. Bei Druckabfall (kleiner als ein Hysteresewert) kehrt die Regelung zur Durchflussregelung zurück. Die Umschaltung zwischen den Regelmodi soll automatisch erfolgen, da die nicht aktive Schleife dem Ausgang der aktiven Schleife folgt.

Zur Optimierung des Gasverbrauchs und des Durchflussregelbereichs ist eine zusätzliche Eingangsdruckregelung eingebaut. Die Kombination aus Druckregelung in der Beschickungsleitung und individueller Durchflussregelung in den Rührleitungen sorgt für konstante Durchflussraten der einzelnen Rührer und vermeidet so ein Verstopfen poröser Pfropfen durch zähflüssige Schlacke. Eine geeignete Instrumentierung liefert dem Bediener einen Hinweis auf den Zustand des porösen Pfropfens. Die Prozesssicherheit ist sehr wichtig. Die Fail-Safe-Philosophie ist generell für die Zuleitungen (Gasumschaltung bei niedrigem Eingangsdruck) sowie einzelne Ströme (Fail-Safe-Öffnen bei Medien- und Stromausfall) vorgesehen. Die schematische Darstellung des kombinierten Blasverfahrens ist in Bild 4 zu sehen.

Bild 4 Schematische Darstellung des kombinierten Blasprozesses

Das Konverter-Bodenrührsystem wird über eine SPS (speicherprogrammierbare Steuerung) gesteuert, die entweder als eigenständige Einheit mit individueller HMI-Station (Human Machine Interface) installiert oder zur Integration in neue oder bestehende Netzwerke vorgesehen ist. Der Betrieb erfordert Flexibilität. Abhängig von der ausgewählten Stahlsorte folgt die Software Rührmustern (Sollwert-Parametertabellen) für Ar- und N2-Flussraten während der gesamten Hitze als Funktion der gesamten eingeblasenen O2-Menge. Die Sollwertänderungen und Regelaktionen erfolgen im Automatikmodus ohne Bedienereingriff, basierend auf Feldsignalen.

Beim Abstich, Entschlacken und Chargieren sind definierte Durchflussmengen für reduzierten Feuerfestverschleiß und hohe Standzeiten der Porenstopfen zu gewährleisten. Das Design der Rührpfropfensteine soll durch niedrige Erosionsgeschwindigkeit, hohe Abplatzbeständigkeit und flexible Steinlänge eine lange Lebensdauer gewährleisten.

Die Positionierung der Rührkerzensteine in Bezug auf die O2-Düsen ist sehr wichtig für die Wirksamkeit des Bodenrührsystems. Für die Optimierung der Anordnung der Rührpfropfensteine sind die zu berücksichtigenden Punkte (i) Aufprall der O2-Strahlen unter verschiedenen Prozessbedingungen (wie z. B. Design der Lanzenspitze und Variabilität der Lanzenhöhe usw.), (ii) Aspektverhältnis von Schmelzhöhe zu Konverterdurchmesser und (iii) Einfluss auf den feuerfesten Verschleiß. In der Regel werden neueste CFD-Simulationen (Computational Fluid Dynamics) verwendet, um die Position der Rührkerzensteine unter Berücksichtigung der komplexen Bedingungen im BOF-Konverter zu optimieren.

Die neueste Entwicklung auf dem Gebiet ist die patentierte Wechselrührtechnik. Bei der alternierenden Rührpraxis werden Gruppen von Rührelementen mit abwechselnd hohen und niedrigen Rührgasdurchflussraten gesteuert. Die statistische Auswertung der Prozessergebnisse über mehrere Kampagnen hinweg hat nach der Implementierung dieser Technologie in einer BOF-Werkstatt gezeigt, dass das Potenzial besteht, die Ar-Kosten um 30 % zu senken, ohne die metallurgischen Ergebnisse negativ zu beeinflussen.

Metallurgische Effekte des kombinierten Blasens

Spülmuster, insbesondere Anzahl der Pfropfen, Durchflussraten und die Art und Qualität der Spülgase haben einen bemerkenswerten Einfluss auf die BOF-Metallurgie. Diese Parameter sind streng aufeinander abzustimmen, da sonst der Prozess außer Kontrolle geraten kann und angestrebte metallurgische Ergebnisse nicht erreicht werden können. Das Folgende sind die metallurgischen Wirkungen des kombinierten Blasens.

Kohlenstoff/O2 – Als Ergebnis der Bodenspülung wird die Kinetik für die Entkohlung verbessert und somit werden niedrigere Kohlenstoffgehalte (C) am Ende des Blasvorgangs ohne Stahlbadüberoxidation erreicht. Der Indikator für eine effiziente Spülleistung ist das [C] x [O]-Produkt, das im Vergleich zu einem von oben betriebenen Konverter viel geringer ist und im durchschnittlichen Bereich von 0,002 % bis 0,0025 % liegt. Aufgrund des Frischprozesses bestehen Ungleichgewichtsbedingungen im flüssigen Stahlbad und auch zwischen Schlacke und flüssigem Stahlbad.

Mit einem geeigneten Sumpfspülprogramm können die Reaktionen am Ende des Blasvorgangs näher an das Gleichgewicht gefahren werden und somit der Entkohlungseffekt verstärkt werden. Die Dauer des Nachrührens verstärkt diesen Effekt zusätzlich. Um niedrigste C-Werte anzustreben, ist der C-Gehalt der feuerfesten Auskleidung ebenfalls ein wichtiger Parameter.

Im Vergleich zu einem von oben betriebenen Konverter sind die gelösten [O]-Gehalte bei gleichen [C]-Werten beim Abstich niedriger, was zu einer Minimierung des Desoxidationsmittelverbrauchs in der Pfanne führt. Es besteht auch die Möglichkeit, die teure RH (Rurhstahl Heraeus)-Entgasungsbehandlung, die durch die niedrigsten Raffinationsgrade beim Abstich verursacht wird, zu vermeiden oder einzusparen.

Eisenausbeute – Sumpfspülung, Roheisenzusammensetzung ([Si]-Gehalt), die Schlackenpraxis und die Blasprogramme beeinflussen den FeO-Gehalt in der Schlacke und damit das chemische Reaktionspotential zwischen Schlacke und Ausmauerung und die Wirkung des Nachrührens. Ein BOF mit Bodenspülsystem zeichnet sich durch niedrigere Eisengehalte in der Schlacke und auch geringere Schlackenvolumina im Vergleich zu einem von oben geblasenen BOF-Konverter aus. Auch der FeO-Gehalt in der Schlacke beim Abstich ist abhängig vom gelösten C im Stahlbad.

Mangan (Mn) – Die Mn-Ausbeute bei gleichen C-Gehalten beim Abstich ist höher als bei einem konventionellen Aufblas-BOF-Prozess. Dabei wird je nach Stahlsorte weniger Fe-Mn für die sekundärmetallurgische Legierung benötigt. Dadurch sind die Anpassungen des Mn-Gehalts besser kontrollierbar.

Phosphor (P) – Die Bodenspülung zeichnet sich durch eine bessere Aufnahmefähigkeit von P2O5 in die Schlacke und eine schnellere Kalkauflösung aus. Entsprechend den versprühten flüssigen Eisentröpfchen während des Frischprozesses im BOF-Konverter, insbesondere während der Hartblasphase, ist die Temperatur der gebildeten Schlacke höher als die des Schmelzbades. Dies führt zu schwächeren Bedingungen für die Entphosphorung. Durch die Spülung wird die Schlackentemperatur durch die hervorragende Badbewegung und den besseren Temperaturausgleich zwischen Schlacke und Stahlbad erheblich gesenkt.

Einfluss des Nachrührens – Hauptzweck des Nachrührens ist einerseits die Realisierung niedrigster C- und P-Werte beim Zapfen und andererseits die schnelle und präzise Einstellung der Zapftemperatur (Kühleffekt). Spülzeit und -intensität sind die beiden entscheidenden Parameter für das Erreichen bestimmter Elementgehalte. Das Nachrühren verstärkt den Entkohlungseffekt erheblich, indem das gelöste C und O2 im Stahlbad näher an das Gleichgewicht herangeführt werden. Das Nachrühren bewirkt ein Abkühlen des flüssigen Stahlbades, das durch zusätzliches Einbringen von BOF-Schlacke verstärkt wird. Das bedeutet eine Anhebung der P-Verteilung um den Faktor drei und eine Absenkung des P-Niveaus beim Zapfen auf 0,005 %.

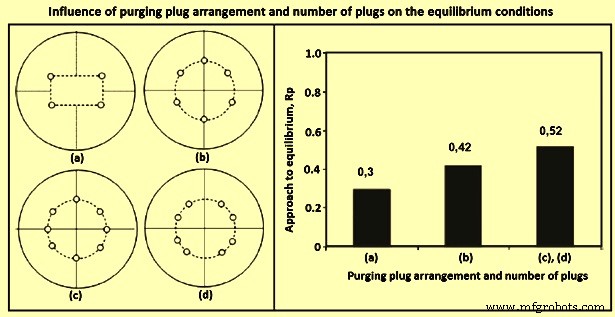

Einfluss der Anordnung und Anzahl der Spülkerzen – Das Spülsystem beeinflusst die Gleichgewichtsverhältnisse im Stahlbad während des Frischprozesses und damit die metallurgischen Ergebnisse. Die Bodenspülung ermöglicht eine Annäherung bzw. Annäherung an das Gleichgewicht am Ende des Einblasens. Die Wirkung der Entkohlung und Entphosphorung wird erheblich verbessert. Für die Wirksamkeit der Spülung wurde der Parameter Rp festgelegt. Rp beschreibt das Verhältnis des Istzustandes zum Zustandsgleichgewicht. Wenn das Gleichgewicht erreicht ist, ist der Parameter Rp eins. Eine Erhöhung der Anzahl von Stopfen bedeutet verbesserte Badbewegungen und daher höhere Werte von Rp näher an eins. Bild 5 zeigt die Auswirkung verschiedener Kerzenanordnungen und -zahlen auf die Annäherung an das Gleichgewicht (definiert durch den Spülparameter Rp).

Abb. 5 Einfluss der Anordnung der Spülstopfen und der Anzahl der Stopfen auf die Gleichgewichtsbedingungen

Der Indikator für die Badbewegung oder -mischung ist die relative Mischzeit. Eine verkürzte Mischzeit bedeutet eine verbesserte Baddurchmischung / Kinetik und damit eine Beschleunigung der chemischen Reaktionen (Verkürzung der Reaktionswege). Ein weiterer Parameter zur Beschreibung der Badkinetik ist die Mischenergie. Die Mischenergie hängt von der Lanzenhöhe, Geometrie, Blaspraxis, dem Badspiegel des flüssigen Metalls und beim Aufblaskonverter mit Bodenspülsystem auch von den Spüldurchsätzen ab.

Der Schlüssel für ein erfolgreich funktionierendes Bodenspülsystem sind in erster Linie das Spülmuster, die Anzahl der Stopfen, die Verschleißraten und die Verfügbarkeit jedes Stopfens. Die Anordnung des Spülsteins ist fast irrelevant und nur ein Designelement.

Einfluss der Spülintensität – Die Höhe der Spülintensität spielt eine entscheidende Rolle, um niedrigste [C] x [O]-Produkte und Eisenverluste im Stahlbad zu erreichen. Eine minimale Spülung führt zu einer erheblichen Verringerung des Produkts [C] x [O], insbesondere unterhalb einer eingestellten Durchflussrate von 0,06 N cum/ t min.

Betriebliche Vorteile – Ein Aufblasverfahren mit Bodenspülsystem spiegelt sich auch in einer weniger turbulenten Läuterung und damit weniger Schwappen wider mit der Folge höherer Ausbeuten. Darüber hinaus ist der Gesamt-O2-Verbrauch etwa 2 % und die Abstichtemperatur im Durchschnitt 10 °C niedriger im Vergleich zum konventionellen BOF-Prozess. Dies ist auf das Ergebnis der besseren Badbewegung und der homogenisierten Bedingungen des Stahlbades zurückzuführen. Die eingesetzte Kalkmenge wird im Vergleich zu einem kopfblasend betriebenen Konverter um ca. 10 % bis 15 % reduziert.

Idealer Umschaltpunkt von N2 auf Ar

Der N2-Gehalt beim Abstich wird während des Läuterprozesses flexibel angepasst, indem der Umschaltpunkt von N2 auf Ar und die jeweiligen Spüldurchflussraten verschoben werden. Die normale Praxis ist niedrigere N2-Flussraten zu Beginn der Raffination und eine deutliche Erhöhung der Ar-Spülintensitäten nach dem Umschalten. Um niedrigste [C] x [O]-Produkte zu erzielen, ist daher eine intensive Spülung im letzten Drittel der Raffinationsperiode ausreichend.

Normalerweise bis 25 % des Frischprozessgastyps und der Spülintensität hat keinen Einfluss auf den N2-Gehalt im Stahlbad. Ein Spülen mit Ar in dieser Läuterphase ist nicht kosteneffektiv und zwecklos. Ar ist teurer als N2. Um den niedrigsten N2-Gehalt anzustreben, muss zwischen 25 % und 50 % der Blaszeit von N2 auf Ar umgeschaltet werden. Eine verzögerte Umschaltung, insbesondere über 50 % Läuterung, führt zu sehr hohen N2-Gehalten beim Abstich.

Die Einführung des Bodenblasens erhöht das Spritzen insbesondere im unteren Teil des Konverters erheblich. Gleichzeitig wird dadurch der Metallverlust und das Skulling des Konus reduziert. Der Erfolg des kombinierten Blasverfahrens hängt von der Effektivität der Bodenrührwerke ab. Diese Geräte müssen zuverlässig sein, ein effektives Rühren bewirken, eine angemessen lange Lebensdauer haben und während des Konverterbetriebs nicht blockieren.

Schlackenspritzen und kombiniertes Blasen

Schlackespritzen ist eine bewährte Technik, die verwendet wird, um die Lebensdauer der BOF-Kampagnen auf sehr hohe Werte zu erhöhen. Nach dem Abstich wird die Schlacke im Konverter über einen Zeitraum von 2 Minuten bis 5 Minuten mit N2 auf verschiedene Bereiche der Auskleidung gespritzt. Auch gibt es Praktiken wie Schlackenbeschichtung und Schlackenwäsche. Bei dieser Praxis verbleibt nach dem Abstich eine kleine Menge flüssiger Schlacke im Konverter. Die Schlacke wird mit Dolomit oder Rohdolomit angereichert. Anschließend wird der Konverter mehrmals geschüttelt, um den Boden und die angrenzenden Bereiche mit einer dünnen Schlackeschicht zu bedecken. Hot Patching und Spritzen sind weitere Maßnahmen zur Verlängerung der Lebensdauer der feuerfesten Auskleidung des Konverters.

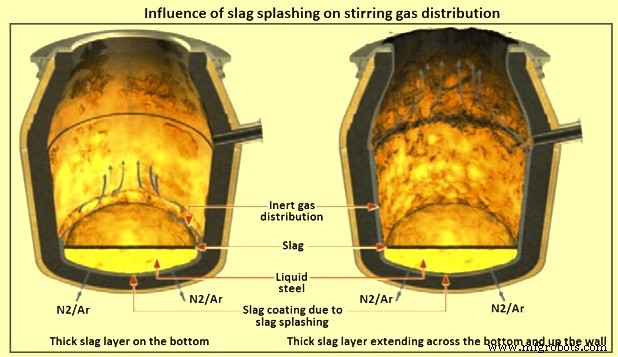

Das Schlackenspritzen funktioniert am besten mit einer cremigen und klebrigen Schlacke. Aber klebrige Schlacke führt dazu, dass sich der Boden des Konverters mit Schlackeschichten aufbaut, die eine freie Entwicklung des Gasstrahls aus den Blasformen/Pfropfen behindern oder sie sogar vollständig blockieren. Dies ist in der Regel keine Fehlfunktion des Sumpfrührwerks selbst, sondern führt aufgrund einer ungünstigen Gasverteilung zu einer deutlichen Verschlechterung der metallurgischen Ergebnisse.

Bei einer Schlackeschicht, die die unteren Rührelemente bedeckt, ist ein effektives Rühren am Boden nicht möglich, da das Gas nicht mit einem gerichteten Strahl eingeblasen werden kann. Vielmehr kriecht es zwischen Auskleidung und Schlackenschicht, bis es einen Riss zum Entkommen findet. In diesem Fall kann die wichtige Rührwirkung nicht mehr vollständig aufgebaut werden. Bei extrem dicken Schlackenschichten kann das Gas sogar entlang des Zylinders bis zum oberen Kegel oder zur Mündung kriechen, ohne Rührwirkung und überhaupt keine metallurgische Wirkung zu zeigen. Dieses Phänomen ist in Abb. 6 dargestellt. Es wurde anhand von Erdgas nachgewiesen, erkennbar an einer Flamme. Es wurde festgestellt, dass an den beschriebenen Stellen Erdgas ausgetreten ist. Die linke Seite von Abb. 6 zeigt die Situation einer Schlackenschicht, die gerade den Boden bedeckt. Die rechte Seite zeigt die Situation mit einer Schlackenschicht, die den Boden, den unteren Knöchel und den Lauf bedeckt, wie sie bei intensivem Schlackenspritzen entsteht.

Abb. 6 Einfluss von Schlackespritzern auf die Rührgasverteilung

Es ist zu erkennen, dass die Inertgase im Extremfall weder Kontakt zur Schmelze noch zur Schlacke haben. Daher ist es notwendig, die Bodendicke regelmäßig zu kontrollieren und frühzeitig Gegenmaßnahmen einzuleiten, um die Funktion des Bodenrührsystems aufrechtzuerhalten.

Vorteile des kombinierten Blasens

Die wesentlichen Gründe für die Implementierung eines Bodenspülsystems sind einerseits die Verbesserung der metallurgischen Ergebnisse und andererseits die Gewährleistung einer qualitativ hochwertigen und wirtschaftlichen O2-Stahlproduktion zu niedrigsten Kosten. Die wichtigsten Vorteile des kombinierten Blaskonverters gegenüber dem Top-Blasen in einem BOF-Konverter sind (i) Beschleunigung des Blaszyklus, was zu einer Verkürzung der Abstichzeit führt, (ii) kürzere und schnellere Schlackenbildung und verbesserte Wechselwirkung zwischen Schlacke und Stahlbad ( bessere Bedingungen für das Schmelzen von Schrott/Flussmittelzugabe, höheres Verhältnis von Schrott/Roheisen), (iii) Verringerung der Rückstöße und erhöhte Trefferrate in Zusammensetzung und Temperatur, (iv) verbesserte Homogenisierung/Rührung und Temperaturverteilung des Stahlbades, (v ) Erhöhte Genauigkeit beim Erreichen einer bestimmten Zusammensetzung, (vi) verbesserte Prozesssteuerung (höhere Genauigkeit beim Abstich von Temperatur und Elementgehalten), (vii) verbesserte Stahl- und Flussmittelzugabeerträge (weniger Schlackenvolumen und geringerer Verlust von Eisen an Schlacke und Schmelzstaub), (viii) weniger Spritzen und Spritzen und Verschwappen, (ix) niedrigere (FeO), [P]-Niveaus und [Mn]-Oxidation, daher geringerer Verbrauch von O2, (x) weniger Eisenoxid in der Schlacke, (xi) verbesserte Blaseffizienz wegen das stark intensivierte Rühren der Schmelze, (xii) geringerer End-O2-Gehalt im Stahl, so dass weniger Desoxidationsmittel (Ferrolegierungen und Aluminium) benötigt werden, (xiii) verbesserte Stahlqualität, da Inertgasblasen am Ende des Verfahrens verringert die Konzentration von Gasen im Metall und (xiv) verlängert die Lebensdauer der feuerfesten Auskleidung, indem überhitzte FeO-reiche Schlacke vermieden wird.

Die Nachteile des kombinierten Blasens sind (i) die Konverterausrüstung für das kombinierte Blasverfahren ist komplizierter, was die Kosten der Werkstatt erhöht, aber dies wird durch die oben erwähnten Vorteile mehr als kompensiert, (ii) hohe Kosten für Ar-Gas die in vielen Fällen versucht wird, zumindest teilweise durch N2 zu ersetzen, (iii) die Verfügbarkeit von Bodenrührdüsen oder Ziegeln ist oft weniger als 100 % aufgrund des stärkeren Verschleißes der Ziegel im Vergleich zu den anderen Konverterauskleidungen.

Herstellungsprozess

- Automatisierung, Steuerung und Modellierung der einfachen Sauerstoffstahlerzeugung

- Grüne Stahlerzeugung

- HIsmelt-Prozess der Eisenherstellung

- CAS-OB Prozess der Sekundärstahlerzeugung

- Kryogener Prozess der Luftzerlegung

- Prozessleitsystem

- Spritzgussverfahren

- Was ist CNC-Gewindebohren?

- Verschiedene Methoden der Stahlherstellung

- Extrusionsprozess verstehen