Verwendung von Nusskoks in einem Hochofen

Verwendung von Nusskoks in einem Hochofen

Hüttenkoks, auch Hochofenkoks genannt, spielt eine wichtige Rolle für den stabilen Betrieb des BF. BF-Koks hat eine typische Größe von 30 mm bis 60 mm (einige Öfen verwenden BF-Koks mit einer Größe von 40 mm bis 80 mm) und bildet einen großen Bestandteil der Produktionskosten des heißen Metalls (HM). Die hohen Kosten sind auf die Erzeugung eines großen Prozentsatzes an Minusfraktionen von Koks während der Produktion von BF-Koks in den Koksöfen zurückzuführen. Diese Minusfraktionen sind als Koksgrus (-10 mm) und Nusskoks (10 mm bis 30 mm) bekannt. Die gesamte Koksgrusmenge wird in der Regel beim Sintern von Feinerz in der Sinteranlage verbraucht. Früher wurde Nusskoks in einem integrierten Stahlwerk praktisch nicht verwendet und an andere Verwender verkauft. Prof. V. I. Loginov schlug in den 1960er Jahren vor, den mit Sinter vermischten Nusskoks in den BF zu geben. Obwohl diese Idee erfolgreich getestet wurde, gab es anfänglich Widerstand gegen die Verwendung von Nusskoks in der BF.

Die Verwendung von Nusskoks im BF als Ersatz für einen Teil des BF-Kokses gilt jedoch heute als bewährte Technologie, und die Zugabe von Nusskoks in den BF-Erzschutt ist fast zu einer Standardpraxis geworden. Die Verwendung von Nusskoks ist stark von seiner Verfügbarkeit abhängig. In einigen BFs wurde ein monatlicher Durchschnittsverbrauch an Nusskoks von über 100 Kilogramm pro Tonne Roheisen (kg/tSM) erfolgreich erreicht. Die statistische Analyse der durchschnittlichen jährlichen Indizes einiger europäischer BFs hat gezeigt, dass die Einführung von Nusskoks in die BF-Belastung den Koeffizienten-Ersetzungsfaktor nahe 1,0 ergab.

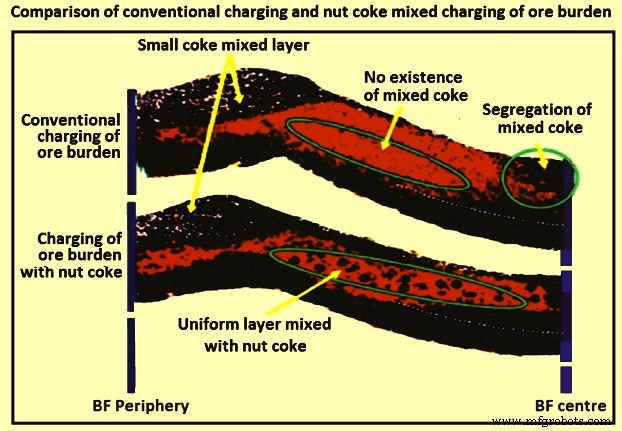

In der herkömmlichen Praxis der BF-Eisenherstellung werden eisenhaltige Beschickung (Stückerz, Sinter und Pellets) und BF-Koks in abwechselnden Schichten eingebracht. Nusskoks wird normalerweise gemischt mit der Eisenbeschickung in den BF eingebracht. Die Zugabe des Nusskokses in die eisenhaltige Beschickungsschicht des BF hilft (i) bei der effektiven Nutzung von geringwertigem Produkt, das während der Karbonisierung von Kokskohle erzeugt wird, (ii) Verringerung des BF-Koksverbrauchs am BF, (iii) Verbesserung der BF-Produktivität, (v) optimiert das gasdynamische Regime des Schmelzbetriebs in der BF, (v) verbessert die techno-ökonomischen Indizes der BF aufgrund der Reduzierung der Produktionskosten von HM und (vi) reduziert CO2 -Emissionen, da in den Koksöfen weniger Koks produziert werden soll. Bild 1 zeigt den Vergleich zwischen konventioneller Beschickung und Nusskoks-Mischbeschickung des Erzmöllers im BF.

Bild 1 Vergleich von konventioneller Beschickung und Nusskoks-Mischbeschickung des Erzmöllers

Es wurden mehrere Studien durchgeführt und basierend auf diesen Studien wurden viele Prozessänderungen durchgeführt, um den Verbrauch des BF-Kokses während der HM-Produktion im BF zu reduzieren. Verschiedene Studien haben darauf hingewiesen, dass die Nusskoks-Mischbeschickung die Durchlässigkeit der Erweichungs- und Schmelzschicht sowie die Direktreduktion verbessert. Bei Nusskoks gibt es eine überlegene Wirkung für dieses Phänomen. Der Betrieb vieler BFs hat die Möglichkeit der Kokseinsparung und Steigerung der Produktivität von BFs bewiesen, wenn Nusskoks gemischt mit Eisenbeschickung verwendet wird, aber die Gründe und Mechanismen dieses Phänomens waren bis vor kurzem nicht sehr klar. Grundsätzlich können drei Gründe die Verringerung der Koksrate beeinflussen. Diese sind (i) Verbesserung der Gasdurchlässigkeit in der „Trockenzone“ des BF, (ii) Verbesserung der Reduktionsbedingungen der Eisenlast und (iii) „Schutz“ des metallurgischen Kokses vor der Lösungsverlustreaktion im BF-Schacht aufgrund von die höhere Reaktivität des Nusskokses.

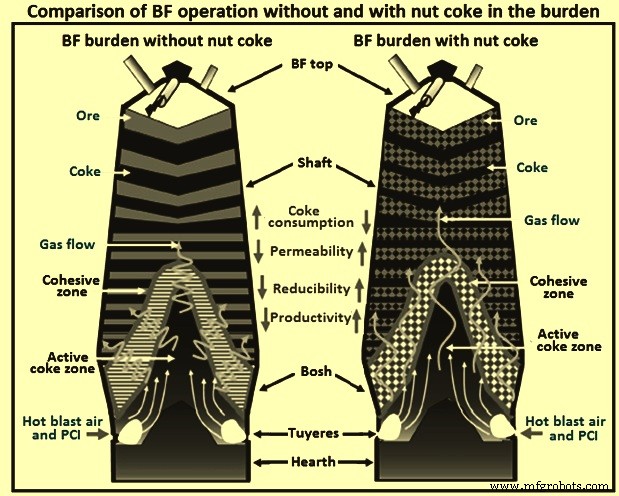

In der jüngeren Vergangenheit wurde entdeckt, dass eine kleine Menge Nusskoks, gemischt mit einer Eisenlast, zu einer besseren Reduktionskinetik, einem geringeren Reduktionsmittelverbrauch und einer besseren Gas- und Flüssigkeitsdurchlässigkeit führt. Nusskoks wird als Ersatz für den regulären BF-Koks berechnet. Seine Verwendung beeinflußt das Verhältnis von Eisenfracht zu Koksschichtdicke und Durchlässigkeit. Die Nutzung variiert von BF zu BF. Nusskoks-Wechselwirkung mit Belastung sowohl bei niedrigen als auch bei hohen Temperaturen ist wichtig. Wenn mehr als die optimale Menge Nusskoks zugeführt wird, führt dies dazu, dass unverbrauchter Nusskoks in den unteren Teil des BF absinkt. Dies hat eine nachteilige Wirkung auf den BF-Herd, da sich die nicht verbrauchten Nusskoksfeinstoffe ansammeln und die Totmannzone verstopfen. Erstickter Totmann stört die Qualität des HM und die Produktivität des BF. Dieser Effekt ist schwerwiegender, wenn der BF mit einer hohen Kohleinjektionsrate arbeitet. Idealerweise sollte Nusskoks vor der Kohäsionszone vollständig verbraucht werden. Bild 2 zeigt einen Vergleich des BF-Betriebs ohne und mit Nusskoks im BF-Müll.

Abb. 2 Vergleich des BF-Betriebs ohne und mit Nusskoks in der BF-Ladung

Eine Studie über den Einfluss der Sinter- und Koksschichtdicke und des Sinter-Nuss-Koks-Gemischs auf die Gasdurchlässigkeit bei Temperaturen im Bereich von 1.100 °C bis 1.600 °C hat gezeigt, dass mit abnehmender Dicke der Sinter- und Erzschichten der Druckabfall wird verringert. Das Mischen von 90 Gramm (g) Nusskoks in 1.400 g Sinter kann den Druckabfall bei 1.400 Grad C von 380 mm WS (Wassersäule) auf etwa 50 mm WS verringern. Die Schlussfolgerung aus der Studie war, dass die Anwendung der Mischbeschickungstechnologie mit Nusskoks mit hohem Anteil in der BF zu einer Verbesserung der Gasdurchlässigkeit in der Kohäsionszone führt.

In einer anderen Studie wurde die Segregation von Nusskoks und die radiale Verteilung in einem Beschickungssystem vor dem Eintritt in den BF mit der Methode der diskreten Elemente simuliert. Es wurde berichtet, dass das Umfangsgleichgewicht der Nusskoksmasse im Beschickungstrichter ein sehr wichtiger Faktor ist, der die Nusskoksverteilung beeinflusst. Es hat sich herausgestellt, dass das Aufbringen von Stabilisator auf die Spitze des Beschickungsschachts eine effiziente Methode ist, um Nusskoksabscheidung zu vermeiden.

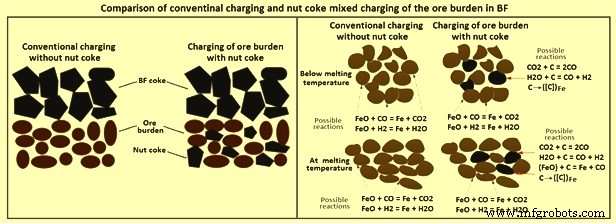

In mehreren BFs wurde die Änderung von Reduktionsprozessen durch Verwendung von Nusskoks-Erz-Mischbeschickung untersucht. Es wurde festgestellt, dass die direkte Reduktion in der Kohäsionszone gefördert und im Herd gehemmt werden kann und somit die Erwärmung des Herds verbessert wird. Die Wirkung von Nusskoks auf den Koksverbrauch hängt von der Charakterisierung sowohl des Nusskokses als auch des BF-Kokses ab. Der Einfluss von zwei getrennten Rollen von Nusskoks als Reduktionsmittel und als Bettabstandshalter wurde untersucht. Es wurde festgestellt, dass aufgrund der Größe des Nusskokses in der Erzbelastungsschicht es ermöglicht wird, dass der Nusskoks hauptsächlich zum Regenerieren von CO-Gas verbraucht wird, und der BF-Koks vor Abbau geschützt wird und somit die Bettdurchlässigkeit verbessert. Der bevorzugte Verbrauch von Nusskoks durch die Lösungsverlustreaktion ist abhängig von der Nusskoksgröße. Abb. 3 zeigt einen Vergleich zwischen konventioneller Beschickung und Nusskoks-Mischbeschickung der Erzlast in BF.

Bild 3 Vergleich von konventioneller Beschickung und Nusskoks-Mischbeschickung des Erz-Mülls in BF

Ein höherer Grad des Ersatzes von BF-Koks durch Nusskoks ist immer wünschenswert, aber bei sehr hohem Verbrauch von Nusskoks besteht immer die Gefahr, dass der nicht verbrauchte Nusskoks in den unteren Teil des BF gelangt, was zum Ersticken des Totmanns führen kann und der Herd. In einer Studie, die auf mathematischen Modellen und Experimenten basiert, wurde der Schluss gezogen, dass eine niedrige Nusskoksrate vollständig durch die Vergasungsreaktion verbraucht wird und zu einer besseren Durchlässigkeit führt. Aber wenn die Nusskoksrate sehr hoch ist, wird sie nicht vollständig durch die Vergasungsreaktion verbraucht. Es besteht weiterhin im unteren Teil des BF und verursacht eine Erhöhung des Druckabfalls des Koksfestbetts. Auf der Grundlage der BF-Betriebserfahrung wurde festgestellt, dass eine Erhöhung der Nusskoksausnutzung über eine bestimmte optimale Konzentration hinaus die Herdabflusskapazität beeinträchtigt und zu einer schlechten Schmelzrate und einer geringeren BF-Produktivität führt.

In einer anderen Simulationsstudie der Totmannzone im BF-Herd wurde festgestellt, dass der Hohlraum in der Totmannzone von größerer Bedeutung ist als der Koksdurchmesser. Die geringe Hohlraumbildung in der Totmannzone kann ein geringeres Eindringen der heißen Gase in den unteren BF-Bereich bewirken und entwickelt eine Niedertemperaturzone in der Totmannzone. Feinstauberzeugung und deren Anhäufung sind für die durchlässige Totmannzone nicht erwünscht. Es wurde auch festgestellt, dass die im unteren Teil des BF vorhandenen Koksfeinstoffe eine Erhöhung des Druckabfalls verursachen und diese Erhöhung des Druckabfalls höher ist als die Größenordnung der Druckabfallverringerung in der kohäsiven Zone aufgrund des Nusskokses. Somit erhöht sich der Gesamtdruckabfall im BF.

Obige Ergebnisse zeigen deutlich, dass es eine optimale Menge Nusskoks gibt, oberhalb der die Vorteile der Verwendung von Nusskoks gering sind, außerdem kann dies auch einige Anomalien im BF-Verhalten verursachen und die Produktion behindern.

Auswirkungen der Beladung von Nusskoks mit der Eisenfracht

Die Chargierung von Nusskoks mit dem Eisenmöller im Hochofen hat folgende Auswirkungen auf die BF-Arbeit.

Verbesserung der Durchlässigkeit – Die Durchlässigkeit ist ein Parameter, der durch das Strahlvolumen und den Druckabfall der Schachtsäule gesteuert wird. Unter der konstanten Bedingung des Strahlvolumens kann die Permeabilität verbessert werden, indem der Druckabfall verringert wird. Die Bettdurchlässigkeit ist einer der wichtigsten Faktoren beim Betrieb von BF. Die BF-Produktivität kann durch eine höhere Strahlaufnahme gesteigert werden und erfordert daher eine angemessene Gasdurchlässigkeit. Die Gasdurchlässigkeit des Betts bestimmt den Strom des reduzierenden Gases im BF. Die Art und Weise, wie das Reduktionsgas im BF strömt, hat Einfluss auf die Produktivität. Es wird angenommen, dass der Druckabfall verringert werden kann, indem Nusskoks in die eisenhaltige Beschickung gegeben wird.

Die Verwendung von Nusskoks mit Eisenfracht hat den Vorteil einer besseren Durchlässigkeit in der Trockenzone des BF. Der Zusatz von Nusskoks im Eisenmöller wirkt sich positiv auf die Gasdurchlässigkeit aus. Die günstige Wirkung der Nusskokszugabe auf die Eisenfracht auf die Permeabilität ist im Falle eines niedrigen Nusskoksmischungsverhältnisses weniger signifikant. Durch den Einsatz von rund 10 % bzw. 20 % Nusskoks im Eisenmöller kann die BF-Produktivität um 1,5 % bzw. 2,5 % verbessert werden.

Eine Studie wurde während zweier Perioden in einem BF durchgeführt. Die erste Periode wurde mit konventioneller Beschickung ohne Nusskoks betrieben und die zweite Periode wurde mit Beschickung von eisenhaltigem Möller mit Nusskoks betrieben. In beiden Perioden wird die Erzmenge gleich gehalten. Es wurde festgestellt, dass der Drucksprung des BF-Gases mit der Menge des Nusskokses zunahm und variierte. Der Betrieb des BF war mit zunehmendem Anteil des Nusskoks gleichmäßiger. Der BF-Ausstoß nahm ebenfalls zu, und der Hauptgrund für den höheren Ausstoß war der verringerte Verbrauch des BF-Kokses. Durch die bessere Verteilung des Gichtgases und den gleichmäßigeren Betrieb des Ofens wird das Heiz- und Reduktionsvermögen des Gasstroms voll ausgenutzt.

In einer weiteren Untersuchung des BF-Betriebs unter Verwendung einer großen Menge Nusskoks, der mit der Erzlast gemischt wurde, wurde der Schluss gezogen, dass die Zugabe von Nusskoks in die Erzlastschicht die Permeabilitätsverschlechterung im unteren Teil der BF verhinderte. Aus der Studie wurde gefolgert, dass der normale BF-Koks als Ergebnis der selektiven Lösungsverlustreaktion von Nusskoks im unteren Teil groß bleibt und die Durchlässigkeit der kohäsiven Schicht aufgrund der Beschickung des Nusskokses mit dem Eisen gut bleibt Belastung.

Eine weitere Untersuchung wurde zu den Eigenschaften der Erzlastschicht aus Erz und Nusskoks durchgeführt. In der Studie wurden zwei Methoden zum Mischen von Schichten verwendet. Der erste ist, die Höhe zu ändern und mehr Schichten zu haben. Die zweite ist die Änderung der Nusskoksmenge in der Erzschicht. Es wurde herausgefunden, dass der Druckabfall mit abnehmender Schichthöhe (Zunahme der Schichtzahl) abnimmt und der Peak unter den Bedingungen von mehr als 3 Schichten verschwand. Der Druckabfall sinkt schnell mit zunehmender Nusskoksmenge. Es wurde angenommen, dass die Aufkohlung an der Grenzfläche von Sinter und Koks auftritt. Wenn Metall an der Grenze schmilzt, strömt Gas hauptsächlich durch Koks und seine Umgebung, und die Durchlässigkeit der gepackten Schicht wird ausreichend aufrechterhalten. Allgemein wird angenommen, dass die Durchlässigkeit umso höher ist, je größer der Hohlraum in der Belastungsschicht ist. Durch eine Gasdynamikstudie wurde jedoch herausgefunden, dass, wenn Nusskoks in die Beschickungsschicht eingemischt wird, die Hohlraumbildung verringert wird, aber die Durchlässigkeit verbessert wird, verglichen mit einer herkömmlichen Beschickung mit Erz ohne Nusskoks. Daher müssen bei der Untersuchung der Belastungsdurchlässigkeit sowohl der Hohlraum als auch die Hohlraumstruktur berücksichtigt werden.

Die Zugabe des Nusskokses in die Erzschicht kann den Gaswiderstand der Kohäsionszone verringern. Die Verringerung des Gasdurchlässigkeitswiderstands ist darauf zurückzuführen, dass der gemischte Koks der Erzschicht einen neuen Hohlraum hinzufügt.

Reduktionskinetik

Die Eisenfracht im BF besteht hauptsächlich aus Fe2O3 und Fe3O4. Das Entfernen von Sauerstoff (O2) aus der Erzfracht wird als Reduktion bezeichnet. Das BF-Verfahren basiert auf dem Reduktionsverhalten der eisenhaltigen Einsatzstoffe. Reduktionsrate und Reduktionsgrad beeinflussen direkt die Erzeugung des BF. Die Temperatur der thermischen Reservezone im BF stimmt ungefähr mit der Starttemperatur der Boudouard-Reaktion (Lösungsverlust) von Koks (C + CO2 =2CO) überein, die intensive endotherme Reaktionen beinhaltet. Die Boudouard-Reaktion steuert die Gesamtreaktion innerhalb des BF. Wenn die Starttemperatur der thermischen Reservezone gesenkt werden kann, wird die Gleichgewichtskonzentration der FeO-Fe-Reduktionsreaktion (FeO + CO =Fe + CO2) zu einer höheren CO-Gasnutzungseffizienz verschoben. Dies führt zu einer verbesserten CO-Gasnutzungseffizienz an der BF-Spitze und einem geringeren Verbrauch an Reduktionsmitteln.

Eine höhere Reduktionsrate von Eisenoxid ist für eine höhere BF-Produktivität wünschenswert. In einer Studie, die auf einer experimentellen Analyse der Reduktion von Eisenoxid von 900 °C auf 1200 °C basiert, wurde vorgeschlagen, dass die geschwindigkeitsbestimmende Reaktion für die Reduktion die Oxidation von Kohlenstoff ist. Die Reduktion von Eisenoxid erfolgt in zwei Stufen. In der ersten Stufe wird es von Fe3O4 zu FeO und in der zweiten Stufe weiter von FeO zu Fe reduziert. Die Geschwindigkeit der ersten Reduktionsreaktion ist schneller als die der zweiten Reaktion. In der Endstufe der FeO-Reduktion durch Kohlenstoff (C) nimmt die Reduktionsrate aufgrund der Bildung fayalitischer (FeO.SiO2) Schlacke weiter ab. Die „Reduktionsverzögerung“-Phänomene treten besonders während und nach der Erweichung des eisenhaltigen Möllers auf. Eine Studie auf der Grundlage experimenteller Beobachtungen bestätigt, dass bei hoher Temperatur (höher als 1100 °C) eisenhaltige Beschickung ohne Nusskoks unter „Reduktionsverzögerung“ leidet, aber bei eisenhaltiger Beschickung gemischt mit Nusskoks wird dieses Phänomen nicht beobachtet. Für einen höheren Reduktionsgrad hat sich herausgestellt, dass die Größe des Nusskokses vergleichbar oder kleiner sein sollte als die der Eisenfracht

Erweichungs- und Schmelzverhalten – Der Bereich, in dem das Erz zu erweichen und zu schmelzen beginnt, wird als Kohäsionszone bezeichnet. Erweichung und Schmelzen sind physikalische Phänomene und chemische Veränderungen im Verhalten der Kohäsionszone hängen mit der Lage und Form der Kohäsionszone und dem Gasfluss zusammen und haben einen wichtigen Einfluss auf den BF-Betrieb.

Eine dünnere kohäsive Zone ist für einen geringeren Druckabfall und eine bessere Permeabilität im BF erwünscht. Dies kann mit eisenhaltigen Chargen erreicht werden, die einen geringeren Temperaturunterschied zwischen ihrem Erweichen und Schmelzen aufweisen. Die Dicke der Kohäsionszone kann auch durch Mischen von Nusskoks in die eisenhaltige Charge verändert werden. Durch die Durchführung von Hochtemperaturexperimenten mit Nusskoks gemischt mit einer Eisenlast in einer Studie wurde herausgefunden, dass die Erweichungs- und Schmelztemperatur um 86 Grad C bzw. 15 Grad C erhöht wird. Die Erweichungs- und Schmelztemperaturdifferenz wird um 71 Grad C gedrückt. Dies weist auf die Bildung einer dünneren Kohäsionszone mit der Nusskoks-Mischeisenlast hin.

Herstellungsprozess

- Erzeugung und Nutzung von Hochofengas

- Einblasen von Kohlenstaub in einen Hochofen

- Hochofen Unregelmäßigkeiten während des Betriebs

- Kühlsystem für Hochöfen

- Beschickungssysteme für Hochöfen

- Chemie der Eisenherstellung im Hochofenverfahren

- Feuerfeste Auskleidung des Hochofens

- Kokereigasinjektion in einem Hochofen

- Faktoren, die die Koksrate in einem Hochofen beeinflussen

- Verwendung von Eisenerzpellets in Hochofenlast