Chemie der Stahlherstellung durch Sauerstoffofen

Chemie der Stahlherstellung durch einfache Sauerstoff-Stahlherstellung

Basic Oxygen Steelmaking (BOS) ist das am weitesten verbreitete Primärstahlerzeugungsverfahren zur Herstellung von Rohstahl aus heißem Metall (HM). Der Prozessbehälter wird als Konverter bezeichnet. In integrierten Hüttenwerken zur Rohstahlerzeugung spielt es eine herausragende Rolle. Bei dem Verfahren wird Sauerstoff (O2) mit Hilfe einer Top-Lanze durch HM geblasen, um seinen Kohlenstoffgehalt (C) durch Oxidation zu reduzieren. Gegenwärtig wird das Mischblasen im BOS-Verfahren eingesetzt, das Ende der 1970er Jahre entwickelt wurde. Beim Mischblasen erfolgt ein begrenztes Einblasen von neutralem Gas, Argon (Ar) oder Stickstoff (N2) durch den Boden des von oben eingeblasenen Konverters. Es sorgt für ein effizientes Rühren.

Der BOS-Prozess hat zwei Eigenschaften. Erstens ist der Prozess autogen, was bedeutet, dass keine externe Wärmequelle benötigt wird. Die Oxidationsreaktionen während des O2-Blasens liefern die Energie, die zum Schmelzen von Flussmitteln und Schrott und zum Erreichen der gewünschten Temperatur von flüssigem Stahl erforderlich ist. Zweitens veredelt das Verfahren HM mit hohen Produktionsraten für die Herstellung von flüssigem Stahl. Die schnellen Reaktionsgeschwindigkeiten sind auf die große Oberfläche zurückzuführen, die für Reaktionen zur Verfügung steht. Wenn O2 in das Metallbad eingespritzt wird, entwickelt sich eine große Menge Gas. Dieses Gas bildet eine Emulsion mit der flüssigen Schlacke und den Metalltröpfchen, die durch das Auftreffen des O2-Strahls von der Badoberfläche abgeschert werden. Die große Oberfläche, die durch die Gas-Metall-Schlacke-Emulsion erzeugt wird, erhöht die Geschwindigkeit der Raffinationsreaktionen.

Da die Verunreinigungen in dem geschmolzenen Metall gelöst sind, treten Reaktionen zwischen Verunreinigungen und O2 mit dem gelösten O2 auf. Da außerdem die Oxidation von C bei höherer Temperatur stattfindet, ist die C-Oxidation zu Kohlenmonoxid (CO) sehr wahrscheinlich und daher wird der größte Teil von C als CO entfernt.

Während des BOS-Prozesses werden Verunreinigungen in HM wie C, Silizium (Si), Mangan (Mn), Phosphor (P) usw. für die Herstellung von flüssigem Stahl durch Oxidation entfernt. Die Oxidation erfolgt mit hochreinem O2-Gas, das in den Konverter geblasen wird. Die Oxidationsreaktionen führen zur Bildung von CO, CO2 (Kohlendioxid), Siliziumoxid (SiO2), Manganoxid (MnO) und Eisenoxid (FeO). Während CO und CO2 gasförmig vorliegen und am Kopf des Konverters als Konvertergas abgeführt werden, werden andere Oxide mit den dem Konverter zugeführten Flussmitteln gelöst und bilden flüssige Schlacke. Flüssige Schlacke ist in der Lage, P und S (Schwefel) aus dem flüssigen Metall zu entfernen.

Die im BOS-Prozess ablaufenden Reaktionen lassen sich in fünf Kategorien einteilen. Die Reaktionen in der ersten Kategorie „Sauerstoffaufnahme durch das Metall“ sind (i) O2(g) =2O, (ii) (FeO) =Fe + O, (iii) (Fe2O3) =2(FeO) + O, und (iv) CO2(g) =CO(g) + O. Die Reaktionen in der zweiten Kategorie „Oxidation von Elementen im Metall“ sind (i) C + O =CO(g), (ii) Fe + O =(FeO), (iii) Si + 2O =(SiO2), (iv) Mn + O =(MnO) und (v) 2P + 5O =(P2O5). Die Reaktionen in der dritten Kategorie „Oxidation von Verbindungen in der Schlacke“ sind (i) 2(FeO) + 1/2O2(g) =(Fe2O3) und (ii) 2(FeO) + CO2(g) =(Fe2O3) + CO. Die Reaktionen in der vierten Kategorie „Flussreaktionen“ sind (i) MgO(s) =(MgO) und (ii) CaO(s) =(CaO). Die Reaktion in der fünften Kategorie „Gasreaktionen“ ist CO(g) + ½O2(g) =CO2.

Das BOS ist ein Prozess mit sehr hoher Kinetik, wobei die Reaktionen an mehreren Stellen stattfinden. Die Strahl-Flüssigkeits-Wechselwirkung und die C-O-Reaktion, die ein gasförmiges Produkt erzeugt, haben enorme Auswirkungen auf die Gesamtprozessdynamik. Das Verfahren ist durch hohe Reaktionsgeschwindigkeiten gekennzeichnet, wobei das Raffinationsverfahren typischerweise in 12 Minuten (min) bis 15 min abgeschlossen ist. Für die Steuerung des Prozesses auf Qualität und Produktivität in diesem kurzen Zeitfenster ist ein gutes Verständnis der Dynamik des Prozesses wichtig.

Ein typischer BOS-Konverter besteht aus einem zylindrischen Zylinder mit abgerundetem Boden und einem konischen Oberteil (25 Grad bis 30 Grad Halbkegelwinkel), um die Gase in die Abgashaube zu leiten. Der Körper wird auf Zapfen getragen, die Zapfen genannt werden, so dass der Ofen zum Beschicken, Probennehmen, Abstich und Schlackenentfernung gedreht werden kann. Die Innenseite ist typischerweise mit feuerfestem Magnesia-Kohlenstoff von unterschiedlicher Qualität und Dicke ausgekleidet, um dem Verschleißmuster zu entsprechen. Das typische Volumen, das innerhalb des Konverters bereitgestellt wird, beträgt ungefähr 1 Kubikmeter (cum) pro Tonne produzierten flüssigen Stahls. Bei einem Schlackengewicht von 100 Kilogramm pro Tonne (kg/t) bis 120 kg/t beträgt der Freibord über dem inaktiven Bad mehr als 80 %. Dies kommt den heftigen Reaktionen entgegen, die während des mittleren Teils eines typischen Schlags stattfinden. Der Boden des Konverters ist mit mehreren (typischerweise 6 bis 8) porösen Elementen ausgestattet, durch die Ar-Gas zum Mischen des Bades und zur Unterstützung von Schlacke-Metall-Reaktionen geleitet wird. Im unteren Teil des Kegels ist auf einer Seite ein Abstichloch zum Abstich des flüssigen Stahls vorgesehen. Schlacke wird auf der anderen Seite durch den Mund ausgegossen.

Der BOS-Prozess ist ein außerordentlich schneller Raffinationsprozess, der eine gute dynamische Steuerung und ein dynamisches Modell zum besseren Verständnis des Prozesses benötigt. Der Prozess ist durch Reaktionen auf mehreren Skalen gekennzeichnet, wie z. B. auf der Skala des Metallbades und der Schlacke und auf der Skala von Tröpfchen und Blasen. Die Reaktionen finden auch an mehreren Reaktionsstellen statt. Das Vorhandensein des Überschallstrahls, der mit dem Metallbad und der Schlackenschicht interagiert, Tropfen unterschiedlicher Größe in der Emulsion erzeugt, die bei der Reaktion reichlich Blasen an ihrer Grenzfläche erzeugen, Kalkauflösungsprobleme usw., machen die Beschreibung der Dynamik des Prozesses aus komplex.

Der primäre Rohstoff ist HM bei etwa 1.300 °C bis 1.400 °C. Da mehr Wärme erzeugt wird als benötigt wird, wird Stahlschrott zusammen mit Eisenerz als Kühlmittel verwendet. Kalkstein (CaCO3) wird in einigen Stahlhütten als Kühlmittel zur Einstellung der Endtemperatur zugesetzt. Kalzinierter Kalk (CaO) wird als Flussmittel verwendet, um eine hohe Basizität zu erreichen, die für die P-Entfernung erforderlich ist. Schrott wird zunächst in einen leeren Konverter (nach Schlackenabstich aus der Vorschmelze) gegeben, an dem die erforderliche Menge an HM zugegeben wird. Eisenerz wird, wenn es verwendet wird, verteilt hinzugefügt, typischerweise während der ersten Hälfte des Schlags.

Ein Teil oder der gesamte erforderliche Kalk wird vor der Schrottzugabe zugegeben, um als Prallpolster zum Schutz der Auskleidung vor Schrottabfall zu wirken. Der Rest des Kalks wird typischerweise während des Blasens verteilt hinzugefügt. Etwas Magnesia (MgO)-Zugabe findet in Form von kalziniertem Dolomit (CaO.MgO) statt, um die feuerfeste Auflösung in der Schlacke zu minimieren. Die Mengen unterschiedlicher Einsatzstoffe werden theoretisch durch ein Chargenregelungsmodell auf Basis der Stoff- und Wärmebilanz unter Berücksichtigung der Input-Zusammensetzungen, der HM-Temperatur und der Output-Stahlzusammensetzung und -temperatur berechnet.

Die Raffinationsreaktionen sind alle oxidierend. Dies wird erreicht, indem tonnage Sauerstoff durch eine obere Lanze geblasen wird, die mit 3 bis 6 Überschallströmungsdüsen (2,0 Mach bis 2,1 Mach, in einem Winkel zur Lanzenachse angebracht) ausgestattet ist. Die Spitze der Lanze wird bei einem großdimensionierten Konverter in einem Abstand zwischen 1,8 Meter (m) bis 2,5 m über dem Niveau des ruhigen Metallbades gehalten. Die Lanzenhöhe ist einer der Betriebsparameter zur Steuerung des Prozesses

Ein typischer Tap-to-Tap-Zyklus besteht aus den hier beschriebenen Schritten. Die Ladereihenfolge ist Kalk, Schrott und HM. Nach dem Aufrichten des Konverters wird die O2-Lanze auf die gewünschte Höhe (zunächst höchster Wert 2,2 m bis 2,5 m) abgesenkt und mit dem Ausblasen begonnen. Während der ersten Hälfte des Schlags werden zusätzlicher Kalk, falls vorhanden, zusammen mit Eisenerz, kalziniertem Dolomit und anderen Zusätzen hinzugefügt. Zugaben von feuchtigkeitshaltigen Materialien werden während des letzten Teils des Blasvorgangs vermieden, um den Wasserstoff (H2) im produzierten Stahl niedrig zu halten. Der Hochlanzenbetrieb wird fortgesetzt (typischerweise 3 min bis 4 min), bis die Schlacke genügend FeO zur Erleichterung der Kalkauflösung enthält. Danach wird die Lanze schrittweise abgesenkt, um die erforderlichen Reinigungsraten zu erreichen. Die Lanzenhöhe wird je nach individueller Anlagenpraxis in 3 bis 5 Stufen verringert.

Bei etwa 80 % bis 90 % des Blasvorgangs (basierend auf dem O2-Fluss) wird eine Probe zur Analyse entnommen und die Temperatur gemessen, sodass nach Beendigung des Blasvorgangs gleichzeitig die erforderliche Zusammensetzung und Temperatur erreicht werden. Die Probenahme und Temperaturmessung kann entweder manuell erfolgen, d.h. durch Stoppen des Blasvorgangs, Drehen des Konverters in eine nahezu horizontale Position und Entnehmen einer Probe durch einen Löffel und Messen der Temperatur, oder durch eine Sub-Lanze, die in einen Blaskonverter abgesenkt wird (in -Blasprobenahme). Basierend auf der Probenanalyse und der Temperatur wird der verbleibende Teil des Blasvorgangs mit den erforderlichen Trimmzugaben abgeschlossen. Sobald der Einblasvorgang abgeschlossen ist, wird der Konverter auf die Abstichseite gedreht, um den flüssigen Stahl auszugießen, und dann auf die andere Seite, um die Schlacke abzustechen. In der modernen Praxis wird etwas Schlacke zurückgehalten, der Konverter wird aufrecht gestellt, etwas Magnesit (MgO) wird hinzugefügt und dann wird die Schlacke auf die Innenfläche gespritzt, indem N2 mit hoher Geschwindigkeit geblasen wird. Periodisch wird der leere Konverter entweder manuell oder durch Laserscanner auf Feuerfestschäden untersucht. Schäden werden durch Spritzen von feuerfester Spritzmasse repariert. Danach ist der Konverter bereit für den nächsten Schlag.

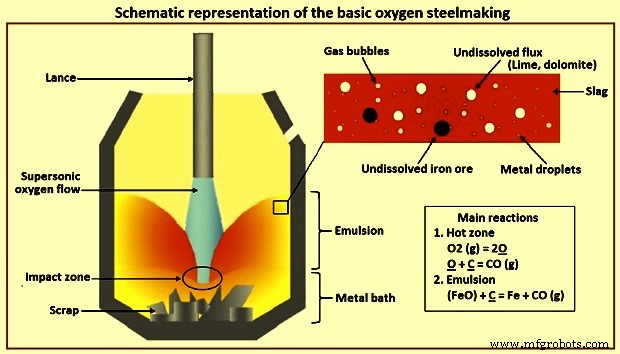

Der BOS-Prozess ist ein komplexer Prozess, der über eine kurze Zeitspanne stattfindet, wobei im Verlauf des Prozesses nur sehr wenige direkte Feedback-Informationen verfügbar sind. Der Prozess besteht aus mehreren Teilprozessen, die entweder schlecht verstanden werden oder nur halbquantitativ verstanden wurden. Da es sich bei dem Prozess um einen autogenen Prozess handelt, gibt es einen Wärmeüberschuss, selbst nachdem der Eingangs-HM bei etwa 1.350 °C liegt und der Ausgangsstahl bei 1.650 °C bis 1.700 °C abgegriffen wird. Daher werden verschiedene Kühlmittel verwendet, Schrott und Eisenerz die primären zu sein. O2 wird dem Prozess durch Überschallstrahlen zugeführt, die in heiße und staubhaltige Gase oder unter eine flüssige Gasemulsion austreten, wobei das Strahlverhalten durch die Umgebung beeinflusst wird. Abb. 1 zeigt eine schematische Darstellung des BOS-Prozesses und seine grundlegenden Merkmale werden im Folgenden beschrieben.

Abb. 1 Schematische Darstellung der grundlegenden Sauerstoffstahlherstellung

Kohlenstoffoxidation – Die Entkohlung des im Bad vorhandenen C ist die umfangreichste und wichtigste Reaktion während des BOS-Prozesses. Es gibt drei unterschiedliche Stadien während dieser Entkohlungsreaktion. In der ersten Stufe, die während der ersten paar Minuten des Blasvorgangs auftritt, findet die Entkohlung langsam statt, da der größte Teil des zugeführten O&sub2; mit dem Si des Bades reagiert. Während der zweiten Stufe, die bei einem hohen C-Gehalt des Bades stattfindet, findet die Entkohlung mit einer höheren Rate statt und wird durch die Menge an zugeführtem O2 gesteuert. Die dritte Stufe tritt ein, wenn der C-Gehalt des Bades etwa 0,3 % erreicht. In diesem Stadium sinkt die Entkohlungsrate, da weniger C verfügbar ist, um mit dem gesamten zugeführten O2 zu reagieren. In diesem Stadium wird die Geschwindigkeit durch den Massentransfer von C gesteuert, und das O2 reagiert hauptsächlich mit Eisen (Fe) unter Bildung von FeO. Da die Rate der CO-Erzeugung in diesem Stadium abnimmt, wird die Flamme an der Mündung des Konverters weniger leuchtend und verschwindet praktisch, wenn C auf einen Wert von etwa 0,1 % fällt.

Siliziumoxidation – Günstige Bedingungen für die Siliziumoxidation sind (i) niedrige Temperatur und (ii) geringe SiO2-Menge in der Schlacke. Eine basische Schlacke begünstigt die Si-Oxidation. In basischen Schlacken tritt die Si-Oxidation praktisch auf einem sehr niedrigen Wert auf, da SiO 2 mit CaO reagiert und die Aktivität von SiO 2 in der Schlacke verringert. Nahezu das gesamte Si wird aufgrund einer starken Affinität von O2 zu Si früh im Schlag oxidiert und entfernt. Das Si des HM wird in den ersten 3 min bis 5 min des Schlags auf ein sehr niedriges Niveau (weniger als 0,005 %) oxidiert. Die Oxidation von Si zu SiO2 ist exotherm und erzeugt eine beträchtliche Wärmemenge, die die Badtemperatur erhöht. Es bildet sich auch eine silikatische Schlacke, die mit dem zugesetzten Kalk und gebranntem Dolomit zu einer basischen Schlacke reagiert. Da die Oxidation von Si die Hauptwärmequelle ist, bestimmt seine Menge in HM die Menge der Kaltcharge (Schrott, Roheisen usw.), die dem Konverter zugeführt werden kann. Sie bestimmt auch das Schlackenvolumen und beeinflusst damit die Entphosphorung des Bades und die Ausbeute. Gemäß der Faustregel führt eine höhere Schlackenmenge zu einem geringeren P, aber auch zu einem geringeren Ertrag.

Eisenoxidation – Die Oxidation von Eisen (Fe) ist für den BOS-Prozess am wichtigsten, da sie (i) den FeO-Gehalt der Schlacke und den O2-Gehalt im Stahl, (ii) den Fe-Verlust in der Schlacke kontrolliert und somit die Produktivität der Stahlherstellung beeinflusst Prozess, (iii) Oxidationspotential der Schlacke und (iv) FeO hilft bei der Auflösung von CaO in der Schlacke.

Manganoxidation – Die Mn-Oxidationsreaktion im BOS-Prozess ist ziemlich komplex. In einem Aufblaskonverter wird Mn in den früheren Stadien des Einblasens zu MnO-Oxid oxidiert, und nachdem das meiste Si oxidiert ist, kehrt Mn in das Badmetall zurück. Schließlich wird am Ende des Schlages, wenn mehr O2 für die Oxidation zur Verfügung steht, das Mn im Badmetall reduziert. Im Falle des Bodenblasens oder kombinierten Blasens im Konverter hat die Oxidation von Mn ein ähnliches Muster, aber der Restgehalt an Mn des flüssigen Stahls im Konverterbad ist höher als der des Konverters, der oben geblasen wird.

Phosphoroxidation – Die oxidierenden Bedingungen im Konverter begünstigen die Entphosphorung des Badmetalls. Die Entphosphorungsreaktion findet aufgrund der Wechselwirkung von Metall und Schlacke im Bad statt. Parameter wie niedrigere Badtemperaturen, höhere Schlackenbasizität (CaO/SiO2-Verhältnis), höherer FeO-Gehalt in der Schlacke, höhere Schlackenfließfähigkeit und gutes Rühren des Bades begünstigen die Entphosphorungsreaktion. Der Phosphorgehalt des Badmetalls reduziert sich zu Beginn des Blasvorgangs, dann während der Hauptentkohlungsperiode, wenn das FeO reduziert wird, P kehrt in das Badmetall zurück und reduziert sich schließlich wieder am Ende des Blasvorgangs. Badrühren verbessert das Mischen von Metall und Schlacke und hilft bei der Entphosphorungsrate. Gutes Rühren bei der Zugabe von Flussmitteln wie Mehlspat usw. verbessert auch die P-Entfernung, indem die Auflösung von CaO erhöht wird, was zu einer stark basischen und flüssigen flüssigen Schlacke führt.

Schwefelreaktion – Die S-Entfernung ist im BOS-Prozess aufgrund der stark oxidierenden Bedingungen nicht sehr effektiv. Das S-Verteilungsverhältnis (% S in der Schlacke / % S im Metall) beträgt etwa 4 bis 8, was viel niedriger ist als in der Stahlpfanne (etwa 300 bis 500) während des sekundären Stahlherstellungsprozesses. Während des BOS-Prozesses reagieren etwa 10 % bis 20 % des S im Bad mit O2 direkt zu SO2 (Schwefeldioxid). Das restliche S wird durch die Schlacke-Metall-Reaktion S + CaO =CaS + FeO entfernt. Die Entfernung von S durch die Schlacke wird durch eine hohe Basizität und einen niedrigen Fe-Gehalt der Schlacke unterstützt. Der S-Gehalt des flüssigen Stahls wird stark durch den im HM enthaltenen S und den in den Konverter eingebrachten Schrott beeinflusst.

Die Reaktionen, die während des BOS-Prozesses stattfinden, sind heterogen und auf unterschiedlichen Längenskalen. Es gibt die Bulk-Metallbadphase, die Bulk-Slag-Phase und die Gasphase. Andererseits findet ein Großteil der Reaktion im Maßstab feiner Tröpfchen und Blasen statt, die in der Schlacke/Metall/Gas-Emulsionsphase verteilt sind. Der Unterschied in den Längenskalen führt auch zu Unterschieden in den Zeitskalen. Das Metallbad wird während des gesamten Wärmezyklus von 12 bis 15 Minuten verändert, während die Tropfen den vollständigen Läuterzyklus in etwa einer Minute durchlaufen können. Daher hat sich das Bild der Prozessdynamik über mehrere Jahre auf der Grundlage von Beobachtungen und Messungen in kommerziellen und Pilotanlagen, sorgfältig entworfenen Experimenten und mathematischer Modellierung entwickelt.

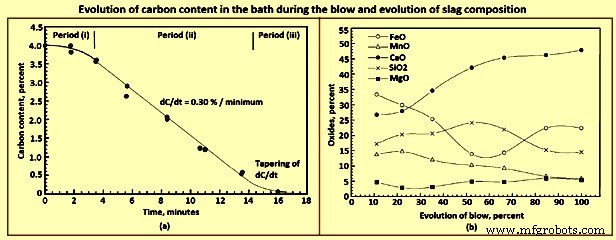

Die typische Zusammensetzung des HM kann C – 4,5 %, Si – 0,3 % bis 0,5 %, Mn – 0,2 % bis 0,7 %, P – 0,1 % bis 0,18 %, S – 0,02 % bis 0,03 % und eine Temperatur von 1.350 °C sein Da S nur in Gegenwart von flüssigem Eisen im reduzierten Zustand zur Schlacke entfernt werden kann, entfernt der Oxidationsprozess bei der Herstellung von basischem Sauerstoffstahl keine nennenswerte Menge an S. Die signifikanten Gesamtreaktionen können wie folgt geschrieben werden:(i) [Si] + {O2} =(SiO2), (ii) [Mn] + 1/2 {O2} =(MnO), (iii) [C] + 1/2 {O2} ={CO}, (iv ) 2[P] + 5/2 {O2} =(P2O5), (v) Fe (l) + 1/2 O2(g) =(FeO). [-], {-} und (-) werden jeweils für die im Metallbad gelösten Metalloide, das Gas und die Bestandteile in der Schlacke verwendet. Abbildung 2a zeigt den Verlauf der Reaktionen in einem 200-t-Konverter. Messungen, die in verschiedenen Konvertern durchgeführt wurden, zeigen ebenfalls ähnliche Muster. Abb. 2b zeigt die entsprechende Entwicklung der Schlackenzusammensetzung.

Abb. 2 Entwicklung des Kohlenstoffgehalts im Bad während des Blasens und Entwicklung der Schlackenzusammensetzung

Ein bemerkenswertes Merkmal bei der Entwicklung der Metallzusammensetzung ist die gleichzeitige Entfernung beträchtlicher Mengen an C, noch bevor Si auf ein sehr niedriges Niveau abgefallen ist. Dies wird auch durch die Beobachtung bestätigt, dass die CO-Flamme kurz nach Beginn des O2-Blases an der Mündung des Konverters hochschießt. Dies steht im Gegensatz zu den Beobachtungen beim inzwischen veralteten Bessemer-Konverter oder dem OBM-Verfahren, wo Luft/O2 von unten eingeblasen wird. Bei diesen beiden Prozessen dauert das Erscheinen einer signifikanten Flamme einige Zeit, was darauf hindeutet, dass die C-Oxidation nicht beginnt, bis Si auf ziemlich niedrige Werte gefallen ist.

Thermodynamisch ist die Reihenfolge der Oxidationsreaktionen von gelösten Stoffen an jeder lokalen Stelle für die oben erwähnten Eingangsbedingungen Si, Mn, C und P. Das heißt, bei den Bedingungen, die im Anfangsteil des Schlags vorherrschen, wird Si vorher oxidiert Die niedrige Anfangstemperatur selbst macht die Si-Reaktion günstig. Außerdem ist das Produkt SiO2 unter den von Anfang an aufrechterhaltenen stark basischen Bedingungen sehr schwach aktiv. Der CO-Partialdruck bleibt dagegen nahezu bei 0,1 MPa (eine Atmosphäre). Wenn zum Beispiel eine Aktivität von 0,001 für SiO2 angenommen wird, dann beträgt der pO2 im Gleichgewicht mit 4,5 % C und 0,5 % Si 1 MPa bis 1,7 MPa bzw. 1 MPa bis 1,9 MPa. Diese Eigenschaft macht die Analyse der Prozessdynamik und Reaktionsmechanismen interessant.

Merkmale des Prozesses

Da die Rückkopplungsinformationen aus dem Prozess begrenzt sind, ist es erforderlich, ein Modell für die Prozessdynamik aus den Eigenschaften zu erstellen, die aus den Informationen, die erhalten werden können, beobachtet werden. Die wichtigen Merkmale des BOS-Prozesses werden im Folgenden beschrieben.

Die Reaktionsgeschwindigkeiten sind extrem schnell. Während der Spitzenentkohlung wird C mit einer Rate von etwa 0,3 % pro Minute entfernt, dh etwa 600 kg C pro Minute in einem 200-t-Konverter (Abb. 2a). Die C-Reaktion zeigt drei typische Phasen (Abb. 2a), nämlich (i) eine Anfangsphase, in der sich die Geschwindigkeit aufbaut, (ii) eine Zwischenphase, in der die Geschwindigkeit relativ konstant ist, obwohl der C-Gehalt im Bad kontinuierlich ist während dieses Zeitraums von etwa 3,5 % auf 4,0 % abfällt, und ein letztes Drittel über einen kritischen C-Gehalt hinaus, wenn die Rate abfällt. Der kritische C-Gehalt liegt normalerweise im Bereich von 0,2 % bis 0,5 %.

Allerdings zeigen die einzelnen Chargen bei identischen Blasbedingungen eine weitgehende Nichtreproduzierbarkeit. Zwei aufeinanderfolgende Schläge mit identischen Eingaben und Prozessparametern können ganz unterschiedliche Verhaltensweisen zeigen, wobei einige Schläge Schwappen (Metall-Schlacke-Gas-Emulsion, die über der Mündung des Konverters kocht) oder trockene Schlacke und Spritzer (was zu Lanzen- und Mündungsbildung führt) zeigen. . Die Nichtreproduzierbarkeit war in den frühen Tagen des BOS-Verfahrens, als das Einblasen von Rührgas noch nicht eingebaut war, viel vorherrschender. Die Verwendung von weniger Abfall als Kühlmittel kann auch zu einer besseren Reproduzierbarkeit und einem geringeren Verschütten führen.

Nach einer Untersuchung mehrerer BOS-Werkstätten wurde gezeigt, dass die Rate der Spitzenentkohlung direkt proportional zur Rate des O2-Blasens ist. Es wurde auch während des Einblasens in einem Konverter in Laborgröße gezeigt, dass die Auswirkungen einer Erhöhung der O2-Einblasrate und einer Verringerung der Lanzenhöhe auf die Spitzenentkohlungsrate ähnlich sind.

Während der Experimente in einem Pilotkonverter bei MEFOS (einem Forschungsinstitut in Schweden) wurde gezeigt, dass es entlang der Höhe eines Aufblaskonverters eine Konzentrationsvariation gibt. Dies deutet darauf hin, dass das Aufblasen das Metallbad trotz des enormen Impulses im oberen Strahl nicht gut durchmischt. Dieser Unterschied verschwand jedoch beim Einblasen einer sehr kleinen Menge Inertgas von unten.

Es ist allgemein bekannt, dass die Schlacke im BOS-Prozess einen beträchtlichen Anteil des Metalls in Form von Tröpfchen in der Schlackephase enthält. Die Mengen variieren während des Schlags und sind im mittleren Teil des Schlags am höchsten. Die Schätzungen bewegen sich im Bereich von 10 % bis 25 %. Diese Tröpfchen sind ziemlich fein, die meisten sind kleiner als 1 mm bis 2 mm. Die Anzahl der Tröpfchen in der Emulsion nimmt gegen Ende des Schlages ab. Die Tröpfchen befinden sich normalerweise in einem viel fortgeschritteneren Raffinationszustand als das Massenmetallbad.

Während des größten Teils des Einblasens existiert eine Schlacke-Metall-Gas-Emulsion. Bei etwa einem Drittel des Schlags überschreitet die Emulsionshöhe etwa 2 m, wodurch die Lanzenspitze untertaucht und der Schall des Überschallstrahls gedämpft wird. Manchmal kann die Emulsion den ganzen Ofen füllen und über den Mund kochen (Slopping). Gegen Ende des Schlags über eine kritische C im Bad hinaus kollabiert die Emulsion, was darauf hinweist, dass die Emulsion vorübergehend ist und eine kontinuierliche Gaserzeugung für ihr Überleben benötigt.

Wie angegeben, werden C, Mn und P gleichzeitig mit Si im Anfangsteil des Blasvorgangs oxidiert, entgegen der Erwartung, dass die Si-Reaktion gegenüber den anderen Reaktionen bevorzugt wird, basierend auf der Masse des Metallbades. Mn- und P-Reaktionen lassen sich teilweise durch Aktivitäten in der Schlacke erklären. C-Reaktion kann nicht erklärt werden, es sei denn, man geht von der Hypothese aus, dass am Ort der Reaktion die Massenmetallzusammensetzung nicht vorherrscht.

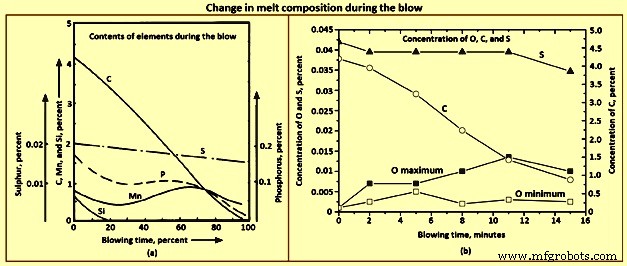

Während des mittleren Teils des Schlags findet eine Umkehrung von Mn und P statt (Abb. 3a). Dies spiegelt sich auch im Schlackenweg wider (Abb. 2b). Es ist jedoch klar, dass die Umkehrungen mit dem FeO-Gehalt in der Schlacke korrelieren. Die Auflösung von CaO dauert fast bis zum Ende an, obwohl Kalk zu Beginn oder im frühen Teil des Schlags hinzugefügt wird. C bestimmt die Gesamtdynamik des Prozesses und diese Reaktion findet heftig statt. Abb. 3a zeigt die Änderung der Zusammensetzung der Schmelze während des Blasens.

Abb. 3 Änderung der Schmelzzusammensetzung während des Blasvorgangs

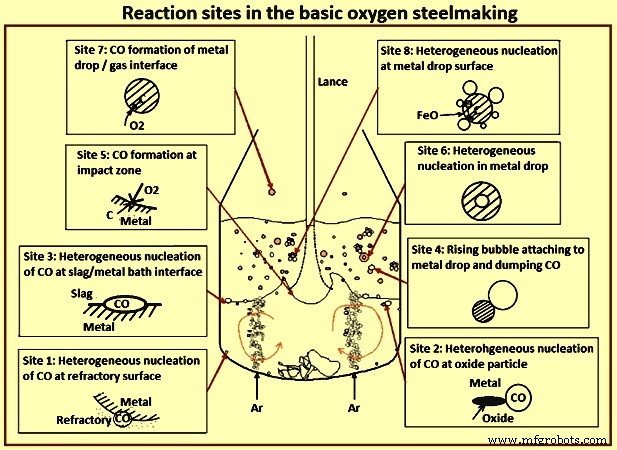

Die Dynamik des BOS-Prozesses hängt von der heftig ablaufenden C-Reaktion ab. Die komplette Dynamik kann auf mehrere Seiten aufgeteilt werden. Andere Reaktionen können auf diesem Rahmen verstanden werden. Da der O2-Strahl nahezu rein ist, erreichen die Moleküle die Badoberfläche direkt ohne eine beträchtliche Stoffübergangsbarriere. Wenn ein Molekül zuschlägt, kann es eines der folgenden Dinge tun.

O2-Molekül reagiert mit C an der Aufprallstelle. Die Reaktionen können [C] + 1/2{O2} ={CO} und [C] + {O2} ={CO2} sein. Es kann sich im Metall als [O] lösen. Dieses kann dann woandershin wandern und mit anderen oxidierbaren Elementen wie O2 =2[O] reagieren. Ein Teil davon kann mit Fe im Bad reagieren, wodurch FeO gemäß der Gleichung Fe + 1/2{O2} =(FeO) entsteht. FeO kann in die Schlackenphase wandern und anderswo mit Metall reagieren. Jede davon führt zu Raffinationsreaktionen, die an verschiedenen möglichen Stellen im Konverter stattfinden, was beim Mischen zu einer Gesamtbadreinigung führt. Diese unterschiedlichen Standorte sind schematisch in Abb. 4 dargestellt.

Abb. 4 Reaktionsorte bei der einfachen Sauerstoffstahlherstellung

Es sei daran erinnert, dass die C-O-Reaktion heterogen ist. Es gibt mindestens einen Massentransferschritt, der geschwindigkeitsbegrenzend sein kann. C muss im Metall zur Grenzfläche diffundieren. Abhängig von der O2-Quelle für die Reaktion kann auch ein Transfer von O2 in die Gasphase, gelöstes O2 in die Metallphase oder FeO in die Schlackenphase involviert sein. Gelöstes O2 kann zu anderen Teilen innerhalb des Metallbades wandern und mit gelöstem C reagieren, um CO in gasgefüllte Poren im feuerfesten Material freizusetzen (Stelle 1). CO kann sich auch durch heterogene Keimbildung an im Metallbad schwimmenden Feststoffpartikeln bilden (Stelle 2). An der Grenzfläche Schlackeschicht/Metallbad (Stelle 3) kann auch eine heterogene Keimbildung stattfinden. Eine homogene Keimbildung innerhalb des Bades ist höchst unwahrscheinlich, es sei denn, die CO-Übersättigung ist sehr hoch. Wie zuvor beschrieben, kann die CO-Reaktion direkt an der Aufprallstelle (Stelle 5) stattfinden. Ein Teil des an oder in der Nähe der Aufprallstelle gebildeten FeO kann unter die Metallbadoberfläche gelangen und entlang der Schlacke/Metall-Grenzfläche wandern, wobei es mit C reagiert und eine emulgierte Grenzfläche ergibt (wie an Stelle 3). Der Großteil des gebildeten FeO geht jedoch wahrscheinlich in die Schlackenphase über.

Damit ergeben sich nun mehrere Möglichkeiten. An der Grenzfläche zwischen Schlacke und Metallbad können Reaktionen wie zuvor beschrieben ablaufen (Stelle 3), wobei O2 nun aus der Schlackenphase und C aus dem Metall kommt. Wie zuvor beschrieben, enthält die Schlackephase eine große Anzahl von Metalltröpfchen, die kontinuierlich durch den Impuls des Strahls an der Aufprallstelle erzeugt werden. Daher kann das FeO in der Schlacke mit diesen Tröpfchen durch verschiedene Mechanismen reagieren, wie z Tröpfchen (Stelle 4), und (iii) CO-Blase kann homogen innerhalb des Tröpfchens Keime bilden, wenn die Übersättigung sehr hoch ist (Stelle 6). Wenn ein Metalltröpfchen auf das freie Brett geworfen wird, kann es direkt mit O2 oder CO2 im Gas reagieren (Seite 7).

Obwohl alle diese Stellen während des Schlags bis zu einem gewissen Grad aktiv sein können, muss der vorherrschende Mechanismus identifiziert werden, der die Gesamtdynamik bestimmt. Der Beitrag von jedem dieser Standorte kann basierend auf den Beobachtungen bewertet werden. Die Tatsache, dass das Bad ohne Sumpfbegasung einen Konzentrationsgradienten aufweist, der schon bei 1 % des von unten eingeblasenen Inertgases im Vergleich zum Obergasstrom verschwindet, sind die Mechanismen an Stelle 1 und Stelle 2 kann als unwichtig abgewertet werden.

Die Temperatur an der Oberfläche in der Aufprallzone wird voraussichtlich über 2.120 Grad C liegen. Daher wird erwartet, dass die Geschwindigkeiten der chemischen Reaktionen sehr hoch sind. Die Fläche der Einschlagstelle ist vergleichsweise klein und die O2-Ankunftsrate ist sehr hoch. Die gelösten Stoffe müssen jedoch zur Grenzfläche diffundieren und die Wärme muss in das Metall geleitet werden. Frisches Metall wird an die Grenzfläche gebracht, die durch eine große Oberflächengeschwindigkeit nach außen geschwemmt wird. Unter diesen Umständen kann erwartet werden, dass die Aufpralloberfläche von den gelösten Stoffen ausgehungert wird, wodurch eine Schicht aus Fe zurückbleibt, das mit O2 reagiert. Letztendlich kann vernünftigerweise davon ausgegangen werden, dass eine Metallschicht der massiven Metallzusammensetzung vollständig oxidiert ist, wobei Oxide der kondensierten Phase auf die Schlackenschicht übertragen werden. Bei einem C-Gehalt von etwa 5 % (20 bis 25 Mol-%) bedeutet diese Näherung, dass an diesem Standort etwa 25 % des zugeführten O2 für C (CO und CO2) verbraucht werden. Der Beitrag wird auf etwa 40 % geschätzt, basierend auf Berechnungen, bei denen angenommen wird, dass der metallseitige Massentransfer nicht der geschwindigkeitsbestimmende Faktor ist. Früher galt es als der Hauptmechanismus (Theorie der heißen Zone oder der Aufprallzone). Die an dieser Stelle nach außen fließende Metallschicht kann, wie bereits erwähnt, auch mit O2 gesättigt werden.

Die Reaktionen in der Emulsion scheinen Hauptstellen für Reaktionen zu enthalten (Stellen 4, 6 und 8). Die Tröpfchen in der Emulsion haben eine extrem große spezifische Oberfläche. In Gegenwart angemessener Mengen an FeO in der Schlacke können alle Raffinationsreaktionen in einem Tropfen innerhalb von zehn Sekunden anstatt Minuten stattfinden. Ein 3 mm großer Metalltropfen mit 4,5 % C kann etwa das 3.000-fache seines Volumens an CO entwickeln. Dieses entweicht durch die zähflüssige Schlacke und emulgiert es. Die komplexen Wechselwirkungen von Emulsionsbildung, Tröpfchenerzeugung, Tröpfchenverweilzeit etc. tragen somit maßgeblich zur Gesamtdynamik bei. Reaktionen von Tröpfchen, die direkt mit der Gasphase reagieren, sind vor allem in den ersten paar Minuten des Schlags wichtig, wenn sich noch keine vollständige Schlackenschicht gebildet hat.

Ein umfassender Blick auf diese Gesamtprozessdynamik erfordert Hintergrundinformationen zu Überschallgasstrahlen, ihrer Wechselwirkung mit einem Metall-/Schlackebad, Tröpfchenerzeugung und ihren Verweilzeiten, CaO-Auflösung und Badmischung usw.

Ein Gas-in-Gas-Strahl reißt das Umgebungsgas an seiner Peripherie mit. Die gestörte Schicht erreicht die Strahlachse einige Düsendurchmesser stromabwärts (potentielle Kernregion), jenseits derer die Strömung mit selbstähnlichen radialen Geschwindigkeitsprofilen voll entwickelt wird. Die axiale Geschwindigkeit variiert umgekehrt mit dem Abstand, um die Impulserhaltung aufrechtzuerhalten. Typischerweise dehnt sich der Strahl mit einem Halbkegelwinkel von etwa 10 Grad bis 12 Grad aus, wenn das Umgebungsgas dieselbe Dichte wie das Strahlgas hat. Wenn die Umgebung heller ist, ist die Ausdehnung aufgrund des Masseneffekts geringer.

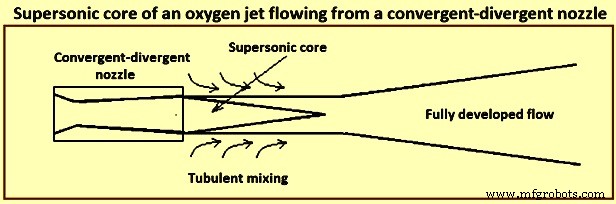

Bei Überschallstrahlen beeinflusst der Kompressibilitätsfaktor die Strahlausdehnung. Es wurde gezeigt, dass sich der Strahl nicht stark ausdehnt, bis die axiale Geschwindigkeit auf die Schallgeschwindigkeit (Überschallkern) abnimmt. Danach dehnt sich der Strahl als Unterschallstrahl aus, wie in Abb. 5 gezeigt. Jüngste CFD-Untersuchungen (Computational Fluid Dynamics) eines O2-Strahls in einen BOS-Konverter haben gezeigt, dass die axiale Geschwindigkeit über eine Entfernung von etwa 1 m nahezu konstant ist und die Temperatur von das Gas an der Achse bleibt in diesem Bereich bei etwa -170 Grad C. Danach steigt die Temperatur durch Mitreißen heißer Gase stetig an. O2-Lanzen werden daher mit einer Austrittsmachzahl von etwa zwei betrieben, damit sie in einiger Entfernung gehalten werden können und dennoch eine gute Wechselwirkung zwischen Strahl und Metall bewirken.

Abb. 5 Überschallkern eines Sauerstoffstrahls, der aus einer konvergent-divergenten Düse strömt

Es kann angemerkt werden, dass, wenn der O2-Strahl wie im BOS-Konverter in eine CO-Atmosphäre eingetaucht wird, die O2-Konzentration erheblich sinken kann.

Wenn ein Hochgeschwindigkeitsstrahl auf eine Metalloberfläche trifft, bildet sich ein Krater, dessen Kanten aufgrund der hohen Geschwindigkeit des abgelenkten Strahls sehr instabil sind und Metalltröpfchen herausschleudern. Bei ausreichend hohen Werten wird der Strahl wiedereintretend, wobei einige der Tröpfchen in den Strahl selbst geschleudert werden, was zu einem äußerst instabilen Krater führt, der oszilliert und rotiert. In the presence of a slag layer these droplets are trapped by the slag leading to droplet-in-slag emulsion.

The crater depth can be calculated by performing a momentum balance at the stagnation point at the centre of the crater. In further studies with a constant based on the experiments with various liquids and gases at room temperature and quantitatively studying the emulsification phenomena with the help of a 2-dimension, two phase model of mercury and glycerol, it has been found, as expected, that the droplets in the emulsion are increased with gas flow rate and varies inversely with stand-off distance of the lance tip from the liquid surface (lance height). While experimenting with a 3-dimension model of water to determine the droplet generation rate with a top layer representing slag, it has been found that there are two regions, one at a lower flow rate where the rate increases nonlinearly with flow rate and the second where the rate varies almost linearly with the flow rate. The Weber number has been used to characterize the flow phenomena. Droplet generation rate (kg/second) is correlated experimentally as a function of the blow number. It has been shown that simultaneous bottom gas injection can increase droplet generation especially when they are nearly coaxial with the top jet. The presence of slag phase can change the rate of generation substantially.

In a supersonic jet, say of Mach 2, the exit gas temperature is around -100 deg C. Thereafter, it entrains lower density converter gas. The temperature, velocity, and composition of the gas change as the jet strikes the bath. Hence this correlation has large uncertainties, because of which usefulness of the correlation in the BOS model is less than adequate. Since there is no other correlation, one normally uses the above correlation for generation of droplets and tunes it as needed.

The reaction rates also depend on the droplet sizes. Several studies have obtained emulsion samples from the working converters or laboratory hot models. These studies have found in general the sizes to be in the range of 0.05 mm to 3 mm. In a study experimenting with pig iron and O2, there were large chunks of liquids thrown out, which normally spend negligible quantity of time in the emulsion. Though these approximations and correlations are clearly inadequate, most models use these for lack of better correlations.

One of the studies found large quantities of metallic droplets in the foamy slag formed during high P iron refining. Another study made similar observations by collecting samples ejected through the tap hole in a 230 t converter and analyzing them. Several other studies have also made similar observation.

As mentioned earlier, the droplets are in various states of advanced refining, some of them being almost completely refined, though the bath still had considerable quantity of C. The fraction of metal in the emulsion has been estimated to be large, being almost 25 % of the bath weight. This corresponds to a surface area of around 40,000 square metres (sqm) if one assumes an average size of 1 mm for the droplets. It has been proposed in one of the studies that refining in the converter takes place primarily in the emulsion phase, the bath seeing refining by dilution from droplets falling back (emulsion theory). Emulsion in the converters refers to a slag-metal-gas system. One can visualize it as slag-gas foam in which metal droplets are distributed.

It has been also reported that several of the droplets display high O2 super-saturation and this has postulated that the finer droplets can have been generated by homogeneous nucleation of CO droplet bursting. Some droplets show evidences of being attached to gas bubbles and some are even hollow. There have been several experiments with magnetically levitated and freely falling droplets reacting with oxidizing gases. The results of these experiments are interesting. When the C content is high, one can see reactions taking place at the surface, as evidenced by CO burning. As the C content comes down, small droplets are thrown out indicating sub-surface nucleation. Further lower in C content, the droplets sometimes burst, indicating O2 super-saturation and nucleation deep within the droplet. Super-saturation to the extent of around 5 MPa (for equilibrium CO) had been reported at the time of droplet bursting.

In one of the studies, the residence time of the droplets in a converter has been measured by radioactive gold isotope tracer technique. The maximum residence time of droplets which are in advanced state of decarburization has been estimated to be around 2 minutes. Residence time calculated on the basis of free fall is of the order of a few seconds even while considering the slag to be emulsified to a much greater height. The high residence time hence needs an explanation.

Several experiments using X-rays for visualization of a single Fe-C droplet reacting in molten oxidizing slags have shown that the droplet gets buoyed up to the surface as soon as decarburization starts, and stays at the surface till the CO bubbling subsides. Further, it has been shown that the droplet residence time is dependent on bubble formation which keeps the droplet afloat.

There are two views on how the CO formation keeps the droplet buoyant. One of the studies has formulated a bloated droplet theory wherein CO forms homogeneously inside the droplet and this hollow droplet has a low apparent density, due to which it remains afloat. The other view is that the bubbles form heterogeneously at the droplet / slag interface and as long as the bubbles stay attached to the droplet they keep it afloat. The visual evidences from X-ray fluoroscopic studies cannot clearly distinguish between these two. The fact that there does not seem to be a nucleation barrier during vigorous deoxidation as evidenced by copious evolution of bubbles suggests interface nucleation.

At high C concentrations when C mass transfer within the drop is not rate controlling, the highest CO super-saturation is to be seen at the droplet surface. Hence, it can be expected that for the nucleation to take place heterogeneously at the surface, the bubble is to spend some time at the interface before detaching. Since there can be several bubbles attached, the droplet remains buoyed. As C falls to low values, nucleation at the interface becomes sporadic, and in periods when there is no bubble attached, O2 dissolves into the metal and diffuses in. Hence, the highest super-saturation region moves inward, first to sub-surface and then to deep inside the droplet. One can thus see sub-surface nucleation initially throwing out small droplets and then deep inside. These homogeneous nucleation events are probably sporadic, with a stochastic nature.

Simultaneously, the apparent density of the droplet with no or few bubbles is now high and it falls down into the metal bath. The critical C content when the droplet falls down depends on droplet size, the oxidizing potential of the slag (and the rate of mass transfer of FeO), and the sporadic nucleation event either at the surface or inside the droplet. Empirical work to correctly predict the critical C content is lacking. Evidence from levitated droplet experiments also point towards these series of events, though the stirring due to the electro-magnetic field makes the condition different from that in the converter especially with respect to mass transfer within the droplet.

In the context of converter, the droplet surface is continuously disturbed by the bubbles. This has two counteracting effects. Part of the droplet surface is covered by the gas bubble and is not available for mass transfer from the slag to the droplet. The droplet surface is also vigorously stirred by the formation and detachment of bubbles, enhancing mass transfer locally. Several indirect estimations have been made. In one of the studies, indirect estimation of mass transfer coefficient has been made for FeO in slag for P transfer rate in high temperature single droplet experiments, and the values obtained are between (10)−5 metres per second (m/s) and (10)−4 m/s . Another study estimated similar values. Proper experimental studies, both in cold and hot models, are necessary to get reasonable correlations in terms of dimensionless variables.

Though the slag is very well stirred in the converter due to the gas jet and a large quantity of gas passing through it, the metal bath in top blown converters is comparatively poorly mixed. Measurement of mixing time (t95 which is the time to get 95 % homogeneity) in top blown converter can be as high as 150 seconds (s) to 180 s, as compared with 10 s to 20 s in bottom blown OBM converters. This has consequence on the reaction dynamics, since the metal droplets are removed from the top layer and the refined droplets from the emulsion fall back at the top. Since much of the heat is also released in the slag, the slag and the droplets falling back are also hotter. There can also be composition and temperature stratification due to the scrap at the bottom slowly dissolving into the liquid metal.

High mixing times also correspond to high irreproducibility in mixing times, leading to irreproducible blow behaviour in the absence of bottom blowing. For example, a large eddy of liquid metal containing higher C from the bottom being brought to the surface of the metal bath can suddenly increase the rate of decarburization leading to instabilities. Hence, inert gas injection from the bottom of the converters to bring down the mixing time has become the standard practice.

Since the rate of bottom gas injection and the position of the porous elements through which the gas is introduced have a bearing on the reaction dynamics, it is necessary to quantify the mixing behaviour for quantitative predictions of composition and temperature evolution. A single average t95 value is inadequate for incorporation into a comprehensive model of the converter, since two different mixing curves can give the similar t90 (time to get 90 % homogeneity) and different t95 values. The compromise can hence be a two parameter model, based on estimation of two mixing times (t90 and t95). One can then idealize the metal bath as consisting of two stirred tank reactors (STR), exchanging metal continuously. The bottom part sees only scrap melting and the top part sees all other phenomena explained earlier. The two parameters of this model, ratio of reactor sizes and the metal exchange rate can then be fitted to the mixing times of the converter under various conditions of operation.

Formation of slag and dissolution of fluxes

Fluxes (lime and calcined dolomite) which are charged early in the blow dissolve with the developing oxides to form a liquid slag. The rate of dissolution of these fluxes strongly affects the slag-metal reactions occuring during the blow. At the beginning of the blow, the lance height above the bath is kept high which causes an initial slag rich in SiO2 and FeO. During this period large quantities of fluxes are charged in the converter. The lance is then lowered and the slag starts to foam at around one third of the blow due to the reduction of FeO in the slag in conjunction with CO formation. As the blow progresses, the CaO dissolves in the slag, and the active slag weight increases. After the blow has progressed around three fourth of the time, the FeO content in the slag increases because of a decrease in the rate of decarburization.

During the blow, the temperature of the liquid steel gradually increases from around 1,350 deg C to 1.650 deg C at turndown of the converter, and the slag temperature is around 50 deg C higher than that of the liquid steel. The slag at turndown can contain regions of undissolved lime mixed with the liquid slag, since the dissolution of lime is limited by the presence of dicalcium silicate (2CaO.SiO2) coating, which is solid at steelmaking temperatures and prevents rapid dissolution. The presence of MgO in the flux weakens this coating. Hence, earlier charging of MgO speeds up slag formation due to quicker solution of lime.

The converter needs to maintain a good fluid slag of high basicity (high CaO content) so that the large quantity of CO generated can be handled, and P can be removed efficiently. Hence, the converter operator tries to achieve a CaO / SiO2 ratio in excess of 3.0 in the final slag.

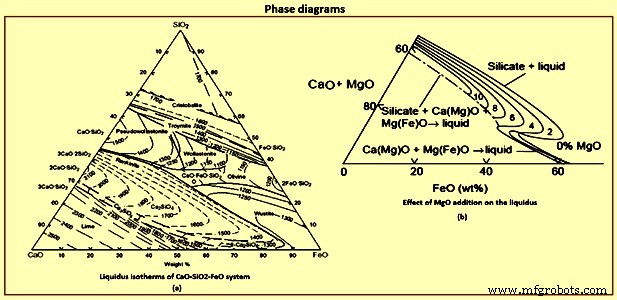

Fig 6a shows the liquidus contours in a CaO-SiO2-FeO ternary diagram. It is clearly seen that a CaO / SiO2 ratio which can be achieved in this system at 1,350 deg C, i.e. at the beginning of a blow this ratio is limited to around 1.6 to 1.7. Marginal improvement can take place with MgO additions (Fig 6b) and some Al2O3 coming from the carry over slag. In the final slag also at 1,650 deg C with 25 % to 30 % FeO, the maximum CaO / SiO2 remain less than 3.0. This is also borne out by the slag analyses which frequently show un-dissolved lime. Apart from the issue of solubility of CaO in the converter slags, the lime particles get passivated in the presence of highly siliceous slags. Since the CaO concentration is the highest at the surface of a dissolving lime particle, di-calcium silicate forms here. This compound is not only highly refractory but it forms an adherent layer retarding further dissolution.

A lime particle remaining undissolved for long at the high temperatures also sinters and becomes less reactive. One way of breaking the adherent layer is to have high FeO content in the slag. This is the reason for the practice of raised lance blowing in the first few minutes of the blow, when the FeO is built up to 25 % to 35 % or higher. Though the effect on solubility of CaO is marginal (Fig 6), this facilitates breaking of the adherent di-calcium silicate layer permitting further dissolution.

Additives like fluorspar (CaF2) can bring about this effect much more efficiently, though this is not an acceptable plant practice in recent times for various reasons. Fig 6 shows phase diagrams with Fig 6a showing liquidus isotherms of CaO-SiO2-FeO system and Fig 6b showing tffect of MgO addition on the liquidus.

Fig 6 Phase diagrams

Process flow and reaction dynamics

The contents of the converter can be divided into several important regions such as (i) the metal bath, which itself can be divided into the bottom and top part between which there is exchange of metal, (ii) the O2 jet and the impact region, and (iii) the slag region which mostly is in the form of a slag-metal-gas emulsion. There are three distinct regimes in the blow. The initial part is characterized by a bare metal bath covered with islands of solid lime and some slag carried over from the previous heat. Jet of O2 hits the metal bath and does two primary things. First, it oxidizes almost an entire layer of the metal giving CO, SiO2, MnO, P2O5 and lots of FeO. Not all O2 is consumed in this location, and the gas above hence can contain high ratio of CO2 / CO and some O2 as seen in exhaust gas analysis. The jet also throws droplets into the gas phase, which after free flight fall back. Since the gas is oxidizing, the droplets get refined during the flight. At the surface of the droplets, the order of reactions is dictated by the thermodynamics.

For each of the solutes, reaction involves mass transfer steps such as mass transfer of CO2 / O2 in the gas phase and of the solutes in the liquid phase. The interfacial chemical reactions are expected to be very fast at this temperature. The order of the reactions can be achieved by solving the mass transfer equations along with free energy minimization for the interface reactions competing for O2. The order is normally Si and Mn followed by C and P. Since the time of flight is typically of the order of a second or lower, the droplets fall back probably completing only part of the Si reaction. Smaller the droplet, further the refining proceeds because of the larger specific surface area. Reaction at the rest of the surface of the metal bath is small because of the smaller surface area compared to that of the droplets.

The mass transfer in the gas phase can easily be calculated by Ranz-Marshall type correlations. At this initial phase of the process droplets are high in solutes, and the gas phase mass transfer is expected to be rate controlling. The small droplets can be considered as rigid and one can assume pure diffusion of solutes inside the droplets. When the droplets fall back, the condensed phase oxide products in the droplets remain at the top of the bath, and on combining with the oxides from the impact site and the fluxes added start forming a liquid slag. As mentioned earlier, good quantity of FeO is formed at the impact site, and hence liquid slag formation is easy. After sometime, there is a liquid slag layer covering the metal bath. Increasingly more and more droplets are thrown to the slag. The droplets ejected into the gas phase now have to pass through the slag phase before reaching the metal bath. Further refining hence takes place in the slag.

Initially when the slag layer is thin and the droplets are high enough in Si and Mn, the droplets fall through before the C reaction starts, that is, with no gas evolution, especially for larger droplets. Smaller droplets high in C can however start to decarburize early releasing CO, and slowly emulsifying the slag. This early phase is characterized by a low flame at the mouth, since CO formation is comparatively low. Once the Si in the metal bath falls down to some extent, the desiliconization progresses considerably, before the droplet has fallen down. C reaction starts and the droplet stays now buoyed in the emulsion till its C content reaches the critical C content as explained earlier. In the slag phase, the rate is expected to be controlled by slag phase mass transfer of FeO, as long as C in the droplet remains high enough. Once a critical C is reached in the droplet, bubbling slows down and then ceases, and the droplet falls down. The critical C is largely determined by the FeO content in the bath. Quickly the emulsion builds up and the second phase of reactions in the emulsion starts. The flame at the converter mouth becomes large. The lance tip gets dipped into the emulsion.

In the second phase almost all of the droplets are ejected into the emulsion, and the gas phase reactions become unimportant. It is to be noted that the residence times of the quiescent droplets in the slag are only of the order of a few seconds unless decarburization reaction starts. Hence, for maximizing the refining, the operator is to quickly reach a stage where the decarburization reaction starts before the droplets fall back. One way to accelerate the reactions is to keep the FeO content in the slag high. Another reason why FeO is to be increased as early as possible is to have a fluid slag by the time decarburization rate reaches its highest value, since the large quantity of gasses are to quickly escape from the slag. Else, the emulsion height gets build up uncontrollably leading to overflow, and slopping.

The FeO content in the slag is a balance between its generation at the point of impact and its consumption by the droplets in the emulsion. The FeO generation is probably weakly dependent of the lance height, whereas a high lance leads to less droplet generation due to lower force with which the jet strikes the metal bath, and vice versa. Hence a raised lance practice, called the soft blow, leads to quick increase in the FeO content in the slag. This facilitates CaO dissolution and formation of a fluid slag. The initial soft blow, normally 3 min to 4 min, is the normal plant practice.

At an optimum moment, the lance is lowered to induce high rates of reactions. Droplet generation rates are high, the bath is already desiliconized, and hence the droplets undergo vigorous decarburization till C goes to low values before falling back. During this period of peak decarburization rates, hence a large part of the metal bath remains in the emulsion as droplets. These droplets have spent different times in the emulsion and hence are in different stages of refinement. The degree of refinement also depends on the droplet size. The droplet are hence characterized by two variables namely the time it has been formed (and hence its age) and the size of the droplet. The droplet starts to fall back when a characteristic C content is reached, which depends on its size, the slag FeO, and the temperature. During this last phase of the droplets, the O2 potential at the interface is also high and hence P is also removed if other conditions are favourable. Falling droplets result in apparent refinement of the top of the metal bath, which on mixing lead to refinement of the rest of the bath. Since the time for refinement of a droplet can be of the order of 0.5 min to 2 min, one sees drop in C, Mn and P in the bulk metal sample even if Si in the sample is still of considerable quantity (Fig 3a).

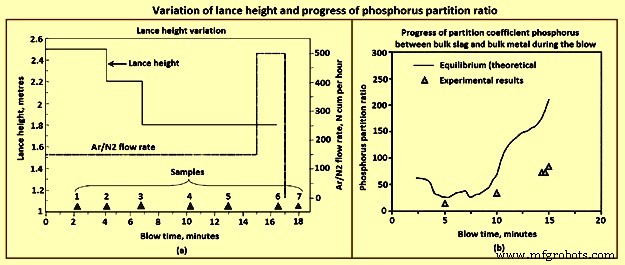

The overall rate of reaction, to some extent, is self-correcting. If the number of droplets in the emulsion come down decreasing the rate, the level of the metal bath increases leading to lower effective lance distance, which in turn causes droplet generation to increase. This is one of the reasons for the near constant decarburization rate during middle part of the blow. It is however is to be noted that the C content of droplets entering into the emulsion keeps falling down, and hence their residence time. The operator is required to correspondingly increase the droplet generation rate by progressively lowering the lance. Fig 7a indicates the lance height variation during a typical blow.

Fig 7 Variation of lance height and progress of phosphorus partition ratio

As the bath becomes low in C in the final phase of the blow, the rate now gets limited by C diffusion within the droplet even as it enters the emulsion. The CO generation is low and is not able to keep the droplets floated. The residence time drops down to a few seconds, and hence number of droplets in the emulsion comes down even though the lance height has been brought down to the lowest level permissible for lance health. The emulsion dies down. At this time there is falling rates of decarburization and fast buildup of FeO in the slag. Since the rates are low, the FeO content and the O2 dissolved in steel increase much beyond what is dictated by C-O equilibrium. Hence, at this period, the operator raises the argon stirring rate, increasing thereby the droplet generation rate without adding extra O2. This helps to some extent.

Phosphorus removal is sometimes an issue in the BOS process and can result in re-blows, especially when the input P in the hot metal is high (around 0.2 %). Though the conditions are normally favourable in the final slag with high FeO and high basicity, the converter operator can land in adverse situation if the slag regime is not carefully managed throughout the blow. The thermodynamics of P is well known. The reaction is written either in terms of molecular species or in the ionic form. The reaction is 2P + 5/2 O2(g) =P2O5(l), P + 5/4 O2(g) + 3/2 (O)2− =(PO4)3−. In the former case one writes an equilibrium constant, and expresses the Raoultian activity coefficient as a function of slag composition. If one adopts an ionic form of the equation, one instead writes an equation for a phosphate capacity of slag and correlates the phosphate capacity to the slag composition empirically. Both these approaches are conceptually similar. The partial pressures of P and O2 can easily be converted to percent dissolved in metal or activity of FeO in slag with known thermodynamic data. The slag data as a function of composition either as Raoultian activity coefficient or as phosphate capacity have been empirically determined in several studies. The progress of partition coefficient for P between bulk slag and bulk metal can be calculated when the slag analysis during the blow is known.

In the initial period of the blow, the bath C is quite high and also contains Si. Hence at the slag / metal interface, the O2 potential remains low. Therefore, very high rate of dephosphorization at the bulk metal / slag interface is not expected. The metal droplets, on the other hand, get highly refined in a matter of 1 min to 2 min, and before returning to the metal bath, have high O2 potential at its interface. Further the partition coefficient at this time is high since FeO content is high due to soft blow, temperature is low, although with some CaO yet to dissolve. The number of droplets in the emulsion is also very large. Hence, the dephosphorization rate is very high which can be seen in Fig 3a. Towards the end of the blow again, the conditions in the slag are favourable with high FeO and high basicity, though now the temperature has risen substantially. The rate of phosphorus removal however is not very high in this period, since the number of droplets is not very high, surface area is quite small and hence all reactions are slow.

Vigorous Ar stirring is helpful at this time of the blow, and for some time after the O2 flow is stopped, though to a limited extent. It is in the middle part of the blow the operator has the highest opportunity for efficient overall dephosphorization. After the soft blow when the lance is lowered progressively for effecting high rates of decarburization, FeO content in the slag drops considerably and remains low till the emulsion starts collapsing. The slag becomes comparatively ‘dry.’ The partition coefficient becomes adverse, and one can easily get P reversal to the metal. Lower is the FeO level, higher is the reversal. This reversal increases the load on the last part of the blow where the rates of reactions are anyway low as explained earlier.

Hence, close control of the FeO content during the middle part of the blow is necessary if the operator is required to make low P steel. Premature lowering of the lance in each stage can lead to very low FeO content (less than 12 % to 15 %). FeO content is determined by the balance between droplet generation rate (consumption rate) and the FeO generation rate. However, it is to be noted that very low FeO in the slag also lowers the decarbonization rate. Very high FeO on the other hand leads to sloppy conditions.

Higher levels of FeO content can be achieved by modifying the lance practice. The lance height for the intermediate levels can be kept slightly higher than the normal. The operator can also slightly delay lowering of the lance, taking care to see that it does not lead to uncontrolled emulsion build up. The operator can also achieve this by distributed ore addition during this period.

The chemistry of steelmaking in BOS converter is summarized here. From the thermodynamics of the O2 steelmaking process, it can be seen that, at the beginning, the O2 blown onto the HM preferably reacts with the dissolved Si, forming SiO2 which floats on the surface of the metal. From kinetics, it is expected that a part of the O2 blown reacts with the dissolved C and Fe atoms. The formation of CO gas occurs instantaneously on process ignition. Calcined lime is added to neutralize the acid slag, which initially includes a liquid mixture of FexOy and SiO2. Several chemical reactions take place in the BOS converter. The main reactions are dissolution of O2 into the metal from O2 gas, decarburization through dissolved O2, and oxidation of Fe, [Si], [Mn], [P], [V] and [Ti]. Solid or liquid oxides are formed as reaction products during blowing, and they are bound with the lime which is added at the start of blowing to form a liquid slag in the converter. Due to intensive CO gas formation, droplets of liquid metal are introduced into the slag, which tends to foam. Hence, the slag in the converter during O2 blowing is actually an emulsion of liquid slag and metal droplets, foaming because of the influence of gas bubbles. The emulsion is also a favourable site for reactions. For example, a considerable fraction of C oxidation can occur in the metal droplets in the emulsion although the majority takes place in the impact zone of the O2 jets. The rest of the O2 is used to burn Fe into FexOy. During blowing, O2 penetrates the metal droplets and can react with the CO gas. The total slag-gas system behaves as foam and rises quickly to the cone of the converter. Hence, the O2 inflow and the reaction rates have to be adjusted so that foam is not spilled from the converter. Slopping frequently occurs even though the inner volume of the converter is almost nine times larger than the volume of the inactive metal and slag bath.

Herstellungsprozess

- Was ist grundlegende Sauerstoffstahlerzeugung?

- Automatisierung, Steuerung und Modellierung der einfachen Sauerstoffstahlerzeugung

- Feuerfeste Auskleidung eines einfachen Sauerstoffofens

- Induktionsofen und Stahlerzeugung

- Kombinierter Blasprozess in der Konverterstahlerzeugung

- Grundlegendes Gasrückgewinnungs- und Reinigungssystem für Sauerstofföfen

- CAS-OB Prozess der Sekundärstahlerzeugung

- Chemie der Eisenherstellung im Hochofenverfahren

- Argon-Sauerstoff-Entkohlungsprozess

- Verschiedene Methoden der Stahlherstellung