Elektromagnetisches Rühren im Stranggussverfahren

Elektromagnetisches Rühren im Stranggussverfahren

Beim Stranggussverfahren für flüssigen Stahl sind Verfahren zur Verbesserung der Qualität des Gussstahlprodukts immer wichtig. Dies ist auch für die Entwicklung des Verfahrens wichtig geblieben. Zusätzlich zur Modifizierung des Strahlströmungswinkels und zur Neugestaltung der Form der Taucheintrittsdüse (SEN) wurde eine elektromagnetische Technik als Strömungssteuerungstechnik verwendet, die in der Lage ist, den Fluidfluss ohne Kontakt zwischen dem flüssigen Stahl und einem Rührer zu steuern. Eine Art elektromagnetischer Technik ist das elektromagnetische Rühren (EMS), das durch die von einem linearen Induktionsmotor bereitgestellte Lorenzkraft einen Fluidfluss erzeugt. Die EMS-Technologie wird seit mehreren Jahren beim Stranggießen von Stahl eingesetzt, aber die Wirkung der Anwendung und die daraus resultierenden Vorteile des Rührens des flüssigen Kerns hängen sehr stark von der Querschnittsgröße, der Stahlsorte und der Produktanwendung ab.

Seit der ersten Anwendung des Prinzips des Stranggießens auf Stahl in der Versuchs-Stranggießmaschine von Junghans aus der ehemaligen Bundesrepublik Deutschland wurde der Qualität des Stranggussprodukts immer mehr Aufmerksamkeit geschenkt. In den letzten Jahren wurden mit der Betonung der Produktion sauberer Stähle höhere Anforderungen an die Mikrostruktur und die Homogenisierung der Zusammensetzung des Gussprodukts gestellt. Die chemische Zusammensetzung, die Erstarrungsbedingungen und die Art des flüssigen Stahlflusses in der Kokille beeinflussen die Oberflächenqualität und die innere Struktur des Gussprodukts. Die Anwendung der EMS-Technik fördert die Bildung einer gleichachsigen Kristallzone im Strang. Es bewirkt die Verfeinerung des Erstarrungsgefüges, die Verringerung des Gehalts an Einschlüssen und die Verbesserung der Qualität der Oberfläche, des Untergrunds und der inneren Struktur des Gussprodukts.

Beim Stranggussverfahren wird flüssiger Stahl in die Kokille eingespritzt. Die endgültige Stahlschale wird nach der Erstarrung erhalten, die in der Kokille beginnt und sich in den Strängen fortsetzt. Elektromagnetische Vorrichtungen wie Rührer und Bremser sind gut bekannte Technologien, die verwendet werden, um sowohl die Qualität des endgültigen Gussprodukts als auch die Gießgeschwindigkeit zu verbessern. Die Hauptmängel der endgültigen Schale in Bezug auf Mikrostruktur und Oberflächenrisse können direkt mit Phänomenen in der Form zusammenhängen, wie Temperaturschwankungen, Geschwindigkeit und Druck des flüssigen Stahls, Verhalten der freien Oberfläche und Mitreißen von Schlacke, die einige der Hauptursachen sind von Mängeln im Endprodukt. Es ist erwähnenswert, dass es eine andere Art von elektromagnetischer Vorrichtung gibt, die auch in Stranggussmaschinen verwendet wird und die als elektromagnetische Bremsung (EMBR) bezeichnet wird. Dieses Gerät wird meist in das Werkzeug eingebaut und ähnelt einem linearen EMS, hat aber Gleichstrom statt Wechselstrom.

EMS ist eine direkte und leistungsstarke Technik zur Steuerung des Erstarrungsprozesses beim Stranggießen von flüssigem Stahl. Ein bedeutender, aber nicht der einzige Vorteil von EMS ist die verbesserte Qualität und Einheitlichkeit von Struktur und Chemie an der Mittellinie des Gussprodukts. Produktivitätsvorteile gehen mit den Qualitätsverbesserungen einher. Experimentelle Ergebnisse haben eine vorteilhafte Wirkung des EMS auf die Mikrostruktur des Stahls gezeigt, zum Beispiel durch Erhöhen der Breite der gleichachsigen Zone. Mehrere Arten von Defekten in der Litze können durch die Anwendung von EMS effektiv in ihrer Größe verringert werden. Es wird auch erwartet, dass Blasen und Porositäten durch das EMS erheblich beeinflusst werden. Es wird ferner berichtet, dass das EMS die Ausbeute und die Produktivität des Stranggussverfahrens erhöht.

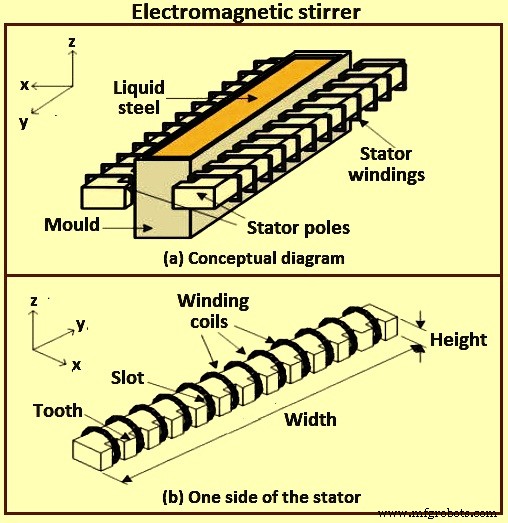

Die Anwendung von EMS beim Stranggussverfahren hat eine vergleichsweise lange Geschichte und die ersten Versuche mit EMS gingen auf die 1960er Jahre zurück. EMS wurde etwa ein Jahrzehnt nach Beginn der industriellen Produktion von Stählen in die Stranggussmaschine eingeführt. Es hat sich gezeigt, dass EMS auch die Einschlüsse und Blasen beeinflusst. Strand EMS öffnete Ende der 1970er Jahre die Tür für eine echte Anwendung von EMS auf Stranggussmaschinen. Ziel der Strang-EMS ist es, das hohe Verhältnis der gleichachsigen Zonen zum Zwecke der Unterdrückung der Mittensegregation zu erreichen. Danach wurde Inmould-EMS (Abb. 1) entwickelt, um die Oberflächenqualität des Gussstahlprodukts durch Unterdrückung des Einschlusses von nichtmetallischen Einschlüssen und Argonblasen in der erstarrten Schale zu verbessern.

Abb. 1 Elektromagnetischer Rührer

Um die hohe Produktivität des Stranggussverfahrens zu erreichen, wurde EMBR in den 1980er Jahren entwickelt, um den flüssigen Stahlfluss in der Stranggusskokille zu stabilisieren. Die erste Art von EMBR besteht darin, ein lokales Magnetfeld zu erzeugen, für das ein Paar DC-Magnete (Gleichstrom) in der Nähe des SEN-Ports installiert wurde. Das auferlegte Feld „bremst“ den aus SEN abgegebenen Fluss direkt. Die zweite Art von EMBR ist das ebene Magnetfeld, bei dem ein gleichförmiges Magnetfeld in der Breitenrichtung der Form eine pfropfenartige Strömung unterhalb des Magnetfeldbereichs entwickelt. Eine Art des zweiten EMBR-Typs ist die Flow Control (FC)-Kokille (die durch das Anlegen eines Paars von ebenen Magnetfeldern am oberen Teil der Stranggusskokille gleichzeitig den Meniskusfluss und den absteigenden Fluss entlang der schmalen Seite der Kokille stabilisiert ). Derzeit ist auch die Kombination von EMS und EMBR entwickelt worden.

Mit dem Ziel, den Prozess zu kontrollieren und das Endprodukt vor Fehlern zu schützen, wurde der Prozess mit elektromagnetischen Geräten wie EMS und EMBR verbessert. Der Hauptunterschied besteht darin, dass die Rührer mit Wechselstrom (Wechselstrom) betrieben werden und dynamische Magnetfelder erzeugen. Bremser sind Permanentmagnete oder Schaltungen, die mit Gleichstrom (Gleichstrom) gespeist werden. Daher erzeugen sie konstante Magnetfelder. Trotz der Unterschiede basieren sie auf der gleichen Idee, dass die Überlagerung eines magnetischen Feldes mit der Metallströmung Lorentzkräfte erzeugt, die die Strömung gemäß dem Prozessdesign antreiben können. Die in der Form auftretenden physikalischen Phänomene sind ein multiphysikalisches Problem, das Flüssigkeitsströmungen, Mehrphasenanalysen, elektromagnetische Berechnungen, Wärmeübertragung und Verfestigungsprozesse umfasst, wobei jede dieser Physiken von den anderen abhängt.

Es ist allgemein bekannt, dass ein magnetisches Wechselfeld (entweder einphasig oder mehrphasig), das an einen Leiter, ob fest oder flüssig, angelegt wird, elektrische Ströme im Leiter und damit eine Lorentz-Kraftverteilung induziert. Diese Lorentzkraft ist im Allgemeinen rotierend, und wenn der Leiter flüssig ist, wird er in Bewegung versetzt. Somit wirkt das Magnetfeld als nicht störende Rührvorrichtung und kann im Prinzip so konstruiert werden, dass es jedes gewünschte Rührmuster liefert. Das Rühren kann auch durch die Wechselwirkung einer konstanten Stromverteilung, die durch ein Fluid getrieben wird, und dem zugehörigen Magnetfeld beeinflusst werden. Wenn die Feldfrequenz hoch ist, ist die Lorentz-Kraft auf eine dünne elektromagnetische Grenzschicht beschränkt, und der Nettoeffekt des Magnetfelds besteht darin, entweder eine Tangentialgeschwindigkeit oder eine Tangentialspannung direkt innerhalb der Grenzschicht zu induzieren. Die Verteilung von Geschwindigkeit oder Spannung hängt mit der Struktur des angelegten Feldes zusammen. Symmetrische Konfigurationen können zu Rührmustern führen, bei denen die Stromlinien auf toroidalen Oberflächen liegen, normalerweise ist das Stromlinienmuster jedoch chaotisch.

Die Strömung im Formbereich wird durch die Düsen- und Formgeometrie, die Gießgeschwindigkeit, die Eintauchtiefe der Düse, die Argongasinjektion und die Anwendung elektromagnetischer Kräfte gesteuert. Elektromagnetische Kräfte werden optional entweder als statische oder sich bewegende Magnetfelder durch die Dicke des Strangs angelegt. Statische (DC) elektromagnetische Felder induzieren Strom im leitenden flüssigen Stahl, der wiederum Kräfte erzeugt, die dem Fluss direkt entgegenwirken, daher werden sie als „Bremsen“ oder „EMBR“ bezeichnet. EMBR-Felder umfassen lokale zylinderförmige Felder, breite „linealförmige“ Magnetfelder über die gesamte Formbreite und Doppellinealfelder, die manchmal als „Flow-Control“- oder „FC-Mould“-Felder bezeichnet werden.

Elektromagnetische Kräfte sind ein wichtiges Werkzeug zur Steuerung des Flüssigkeitsflusses in der Form, kombiniert mit anderen Gießbedingungen, Düsen und Formgeometrie. Zu den Methoden gehören statische Magnetfelder (lokale und Lineal-EMBR) und zeitvariable Magnetfelder wie EMS, Multimode-EMS, elektromagnetische Pegelstabilisatoren (EMLS) und elektromagnetische Pegelbeschleuniger (EMLA). Eine optimale Verwendung kann den Fluss stabilisieren, was zu weniger Oberflächendefekten, weniger Einschlüssen und einer verbesserten Mikrostruktur führt.

Bewegte (Wechsel-)Felder haben ihren Ursprung beim elektromagnetischen Rühren (EMS), bei dem die Phasenverschiebung der Felder aus mehreren Reihen von Magneten, um das Nettofeld dazu zu bringen, sich in entgegengesetzte Richtungen auf gegenüberliegenden Seiten des Strangs zu bewegen, eine rotierende Strömung induziert, normalerweise in der Querebene in der Form (M-EMS) oder elektromagnetisches Rotationsrühren (EMRS). Wenn die Felder dazu gebracht werden, sich in die gleiche Richtung zu bewegen, was manchmal als „Multi-Mode-EMS“ bezeichnet wird, kann dies einen Beschleunigungsfluss (EMLA) oder einen Verzögerungsfluss (EMLS) induzieren. Elektromagnetische Kräfte bieten einen Vorteil gegenüber anderen Flusssteuerungsparametern, da die induzierte Kraft mit der Stärke des flüssigen Stahlflusses variiert, was dem System die theoretische Fähigkeit verleiht, sich bei turbulenten Flussänderungen selbst zu stabilisieren. In der Praxis ist dies schwer zu erreichen.

EMS-Prinzip

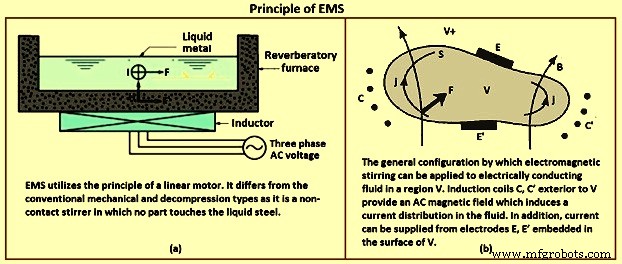

EMS nutzt das Prinzip eines Linearmotors. Es unterscheidet sich von den herkömmlichen mechanischen und Dekompressionstypen, da es sich um einen berührungslosen Rührer handelt, bei dem kein Teil den flüssigen Stahl berührt. Wie in Abb. 2a dargestellt, ist am Boden des Ofens eine Spule installiert, die ein magnetisches Wanderfeld (H) erzeugt, wenn an diese Spule (Induktor) eine 3-Phasen-Wechselspannung angelegt wird. Durch die Wirkung des Magnetfelds wird im flüssigen Stahl eine elektrische Kraft erzeugt, die einen Induktionsstrom (I) zum Fließen bringt (Rechte-Hand-Regel von Fleming). Dieser Strom wirkt dann mit dem Magnetfeld des Induktors zusammen, um gemäß der Flemingschen Regel für die linke Hand eine elektromagnetische Kraft (F) im flüssigen Stahl zu induzieren. Diese Kraft ist als Lorentz-Kraft bekannt.

Abb. 2 Prinzip von EMS

Der rotierende elektromagnetische Rührer entspricht einem Stator eines Asynchronmotors. Es wird normalerweise von einem dreiphasigen oder manchmal einem zweiphasigen Frequenzumrichter versorgt. Es entsteht ein rotierendes Magnetfeld, dessen Veränderung innerhalb des flüssigen Stahls Wirbelströme erzeugt, die in Wechselwirkung mit dem Magnetfeld eine Kraft (Lorentz-Kraft) erzeugen. Das Endergebnis ist das Auftreten eines Drehmoments, das den Stahl in Drehung versetzt. Das erzeugte Drehmoment hängt von mehreren Faktoren ab, nämlich (i) Intensität des zugeführten Stroms, (ii) Anzahl der Windungen, die eine Spule bilden, (iii) Frequenz und (iv) Systemgeometrie. Diese Parameter ändern sich je nach Rührertyp M-EMS (Kokillen-Elektromagnetrührer), S-EMS (Strang-Elektromagnetrührer) und (iii) F-EMS (End-Elektromagnetrührer).

Daher wirkt das Magnetfeld als nicht störende Rührvorrichtung und kann im Prinzip so konstruiert werden, dass es jedes gewünschte Rührmuster liefert. Die Ausführung, Größe und Position des Rührwerks usw. hängen von den Daten der Stranggießanlage, den herzustellenden Stahlsorten und den Gießparametern ab.

EMS-Systeme erzeugen ein rotierendes magnetisches Induktionsfeld mit einer Induktion von B, das einen Wirbelstrom j in einer Richtung senkrecht zu B induziert, dessen Geschwindigkeit v ist. Induktion B und Strom j erzeugen die elektromagnetische Kraft, die auf jede Volumeneinheit von Stahl wirkt und im flüssigen Stahl eine Rührbewegung hervorrufen. Das Vektorprodukt (v x B) zeigt einen Zusammenhang zwischen dem elektromagnetischen Feld und der Strömung des flüssigen Stahls. Die durch das EMS verursachten Geschwindigkeiten des flüssigen Stahls liegen irgendwo im Bereich von 0,1 Meter pro Sekunde (m/s) bis 1,0 m/s.

Wenn ein elektrischer Strom j(x,t) durch einen leitenden Körper, sei es fest oder flüssig, fließt, ist in Gegenwart eines Magnetfeldes B,(x,t) eine Kraft F pro Volumeneinheit (die Lorentz-Kraft) gegeben durch die Gleichung F=j x B, die auf den Leiter einwirkt. Im Allgemeinen ist diese Kraft eine Rotationskraft, d. h. die Kräuselung F ist nicht gleich Null, und wenn der Leiter flüssig ist, kann sie nicht durch einen Druckgradienten kompensiert werden. Unter diesen Umständen muss sich das Fluid als Reaktion auf die Kraft bewegen. Dies ist, einfach ausgedrückt, das Prinzip des elektromagnetischen Rührens.

Betrachten wir eine inkompressible Flüssigkeit, die auf ein begrenztes Volumen V mit der Oberfläche S beschränkt ist, und sei V+ der äußere Bereich. Innerhalb des Leiters stehen B und j durch das Amperesche Gesetz in Beziehung (Mo)j =curl B, V x B =0, wobei Mo =4 (pi) x (10)-7 (in SI-Einheiten). Das Magnetfeld kann auch externe Quellen haben, z. B. Ströme (AC oder DC) in Spulen in der äußeren Domäne V+. Die zu berücksichtigende Normalsituation ist in Abb. 2b skizziert. Ströme in den externen Spulen C, C’ induzieren durch das Faradaysche Gesetz eine Stromverteilung im Leiter. Dieser Strom kann durch das direkte Anlegen von Potentialdifferenzen zwischen den in die Grenze S eingebetteten Elektroden E, E' erhöht werden. Daher kann der Strom durch Anlegen eines zeitabhängigen Magnetfelds oder elektrisch oder beides induziert werden. Ein sehr breites Spektrum an physikalischen Bedingungen und ein ebenso breites Anwendungsspektrum insbesondere im Bereich der metallurgischen Verarbeitung kommen in Betracht.

Trotz der großen praktischen Bedeutung einiger dieser Anwendungen und der Tatsache, dass die Grundprinzipien von EMS gut verstanden sind, befindet sich das Verständnis der von EMS erzeugten Ströme unter allen außer den idealisierten Umständen immer noch auf einem ziemlich primitiven Niveau.

Kategorien von EMS

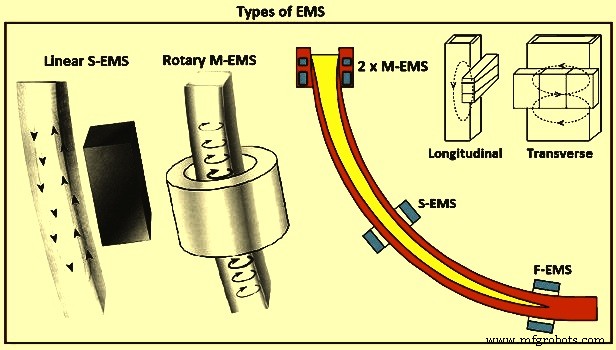

EMS kann basierend darauf kategorisiert werden, wo es in der Gießmaschine installiert ist. Alle elektromagnetischen Rührer lassen sich nach Aufstellungsort und metallurgischen Gesichtspunkten in drei Typen einteilen. Diese drei möglichen Rühreranwendungen gemäß der Position und den erforderlichen Auswirkungen auf das Stahlgussprodukt sind (i) M-EMS, (ii) S-EMS) und (iii) F-EMS. M-EMS befindet sich, wie der Name schon sagt, im Werkzeug. Es ist das Rühren in der Form (manchmal als primäres EMS bezeichnet). S-EMS befindet sich unterhalb der Kokille im Sekundärkühlbereich. Es ist das Rühren unter der Form, wo ein großer Prozentsatz an flüssigem Stahl verbleibt (manchmal als sekundäres EMS oder Rühren unter der Form bezeichnet). FEMS befindet sich am Ende der metallurgischen Länge (kurz bevor die Erstarrung abgeschlossen ist). Es ist das Rühren kurz vor dem endgültigen Erstarrungspunkt (als End-EMS bezeichnet). Abb. 3 zeigt die drei Hauptarten des Rührens.

Abb. 3 Arten von EMS

M-EMS – Ein rotierendes M-EMS ist normalerweise die erste Wahl, wenn es um Knüppel-/Vorblöcke-Rühranlagen geht. Das erzeugte rotierende Magnetfeld erzeugt eine kreisförmige Bewegung im flüssigen Stahl (Abb. 3). Die zentrale gleichachsige Zone wird vergrößert, da die Rotationsströmung das Brechen der Spitzen der säulenförmigen Dendriten fördert, die dann als Keime für gleichachsige Kristallbildungen in der zentralen Zone dienen. Außerdem spült die Rotationsströmung die Erstarrungsfront, wodurch verhindert wird, dass Einschlüsse und Gasblasen eingeschlossen werden. Darüber hinaus führt die entwickelte Zentrifugalkraft dazu, dass die leichteren Phasen (d. h. Einschlüsse und Gasblasen, die sich von der Erstarrungsfront weg zur Mitte des Strangs bewegen).

Lineares M-EMS wird für größere rechteckige Litzenabschnitte verwendet. Zwei Rührer werden dann horizontal entlang der breiten Seiten des Gussprodukts platziert, und die Vorteile sind ähnlich denen, die beim Rotationsrühren erzielt werden. M-EMS wurde traditionell in einer Innenkonstruktion in die Form eingebaut, wobei die Spule mit der Form aus der Gießmaschine entfernt wurde. Bei jedem Formwechsel waren Elektrokabel und evtl. Wasserschläuche an der Spule an-/abzuklemmen. Neue Gießmaschinen haben ein externes Design, bei dem die Spule um die Kokille herum gebaut ist und während des Kokillenwechsels in der Gießmaschine verbleibt.

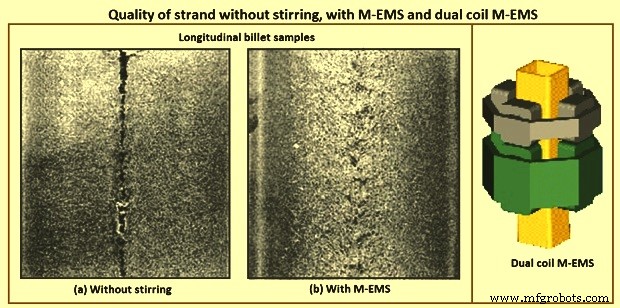

M-EMS wird normalerweise im unteren Teil der Kokille zum Rühren des flüssigen Stahls in der Kokille installiert. Es verbessert die Qualität der Oberfläche, des Untergrunds und der inneren Litze. Die Anwendung von M-EMS führt zu einer Verringerung von Nadelstichporen, Mittenporosität und Seigerungen im Gussprodukt. Es verbessert das Erstarrungsgefüge, reduziert die Oberflächenrauhigkeit und erhöht die Wärmeabgaberate. M-EMS ist entweder rund oder quadratisch und kann innen oder außen installiert werden. Zur Bereitstellung einer flexiblen Steuerung der Rührgeschwindigkeit im Formmeniskus wurde das Doppelspulen-M-EMS (Abb. 6) entwickelt. Das Dual Coil M-EMS besteht aus zwei unabhängigen EMS. Das obere EMS dient der Durchflusskontrolle im Meniskus und das untere EMS führt das Rühren des Hauptmetalls in der Form durch. Die Verringerung der Geschwindigkeit des flüssigen Stahls im Meniskus wird erreicht, indem das obere EMS-Magnetfeld in die entgegengesetzte Richtung zu dem des unteren EMS gedreht wird. Ein solches Design des dualen M-EMS erweitert die Möglichkeiten zur Verwendung der EMS-Technik unter verschiedenen Bedingungen des kontinuierlichen Gießens von Stahl.

S-EMS – In einem linearen S-EMS wird die elektromagnetische Spule entlang einer Seite des Strangs installiert und erzeugt ein vertikales Zirkulationsmuster des Flüssigmetallflusses im Strang (Abb. 3). Da der Rührer entlang einer Seite des Strangs platziert wird, kann er für sehr unterschiedliche Stranggrößen verwendet werden. Die Zunahme der zentralen gleichachsigen Kristallzone wird durch den gleichen Mechanismus erreicht, wie er durch den Rotationsrührer erreicht wird. Einschlüsse, die normalerweise in einem Band nahe der oberen Oberfläche in Stranggießmaschinen mit gekrümmter Kokille konzentriert sind, werden ebenfalls gleichmäßiger verteilt. Das Rotations-S-EMS, das in optimaler Position hoch unter dem Werkzeug platziert ist, ist empfindlich gegen Ausbrüche.

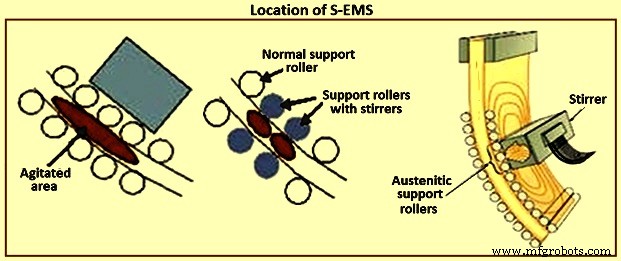

S-EMS erzeugt eine Rührkraft, die den flüssigen Stahl horizontal entlang der Breite des Gussprodukts drückt und ein schmetterlingsartiges Strömungsmuster im flüssigen Stahl erzeugt. Wenn S-EMS hinter den Stützrollen platziert werden kann (Bild 4), dann ist es nicht auf einen minimalen Stützrollendurchmesser angewiesen und kann daher in diesem Fall aus metallurgischer Sicht optimal entlang des Strangs platziert werden. S-EMS benötigt, wenn es in die Stützrollen eingebaut ist, einen Mindestrollendurchmesser, um den Eisenkern und die Wicklungen aufzunehmen. In diesem Fall ist der Rührer vom Meniskus entfernt angeordnet und daher weniger effektiv. S-EMS arbeitet mit niedriger Frequenz, um eine gute Durchdringung der Rührerkraft durch den Strang zu gewährleisten. Als Ergebnis wird der flüssige Stahl quer gerührt, wie in Abb. 3 gezeigt. S-EMS wird normalerweise in Kombination mit M-EMS verwendet. S-EMS kann entweder ein linearer oder ein rotierender Rührer sein. Am gebräuchlichsten ist der lineare Rührer, der einfach zu installieren und vor Wärmestrahlung und möglichen Ausbrüchen zu schützen ist. S-EMS fördert die Bildung einer gleichachsigen Struktur. Es fördert die Kornfeinung im Gussprodukt und reduziert Lunker, Mittenseigerung und innere Risse. Es entfernt auch effektiv Überhitzung.

Abb. 4 Position von S-EMS

F-EMS – Ebenso groß ist das Interesse, mit EMS in der Enderstarrungszone eines Stranggussstrangs weit unter der Kokille zu rühren. Herkömmliche EMS-Systeme haben sich jedoch in dieser Region als etwas unwirksam erwiesen. Als mögliche Lösung bestand in letzter Zeit ein beträchtliches Interesse an der Anwendung modulierter Lorentz-Kräfte, um ein breit verteiltes kräftiges Rühren in der Endzone zu entwickeln. F-EMS wird normalerweise in Kombination mit M-EMS oder S-EMS installiert, um Spitzen in der Mittensegregation zu reduzieren und zu schneiden. F-EMS ist besonders effizient beim Gießen von Stählen mit hohem Kohlenstoffgehalt oder hochlegierten Stählen. Auch bei der Verwendung von F-EMS wird festgestellt, dass die Erstarrungsstruktur des Gussprodukts verbessert wird und das Verhältnis der gleichachsigen Struktur und der inneren Porosität zunimmt. Die Schrumpfung wird verringert und das Verhältnis der zentralen Kohlenstoffsegregation verringert. Weiterhin wird der sekundäre Dendritenarmabstand (SDAS) verbessert und das Verhältnis von zentralem gleichachsigem Korn wird beträchtlich erhöht, was zu feineren Körnern führt. Somit wird die Qualität des Gussprodukts mit dem F-EMS verbessert.

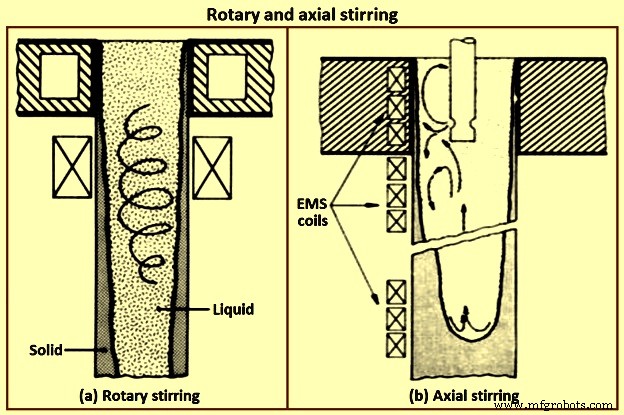

Grundsätzlich gibt es zwei Arten des Rührens, wie sie beim Stranggießen angewendet werden:„rotierendes“ Rühren und „auf und ab“ (oder axiales) Rühren (Abb. 5). In jüngster Vergangenheit wurden in vielen Patenten mehrere Versionen dieser Rührarten vorgeschlagen, einige anspruchsvoller als andere, aber alle oder fast alle können in eine der oben genannten Kategorien eingeordnet werden.

Abb. 5 Rotierendes und axiales Rühren

Das elektromagnetische Feld im EMS wird auf drei verschiedene Arten erzeugt, darunter Linearrührer, Rotationsrührer und konduktive Rührer. Die Magnetpole des Linearrührers liegen auf einer Geraden und die Magnetpole des Rotationsrührers auf einem Kreis. Sowohl lineare als auch rotierende elektromagnetische Rührer verwenden Wechselstrom, um die Magnetfelder und die gewünschten Effekte zu erzeugen. Elektromagnetische Linear- und Rotationsrührer induzieren einen Strom in den Stählen. Konduktives Rühren verwendet andererseits einen Leitungsstrom plus den Induktionsstrom, um das elektromagnetische Feld und die gewünschten Wirkungen zu erzeugen. Rotierende EMS werden sowohl im Werkzeug als auch im Sekundärkühlbereich installiert, während lineare EMS meist als S-EMS-Geräte verwendet werden. Konduktives Rühren ist im Vergleich zu den anderen beiden Modi eine Nische.

Drehrührer – Die ursprüngliche Arbeit zum Rotationsrühren wurde von einer Gruppe von Forschern in Österreich durchgeführt. In eine runde Kokille gegossene Knüppel wurden auf Kokillenhöhe oder knapp unterhalb der Kokille gerührt. Tatsächlich ist die Form der einzige Bereich, in dem das Rotationsrühren sinnvoll sein könnte. Das Rühren im Wesentlichen unter der Form in einer rotierenden Weise kann mehr Probleme schaffen als es lösen kann. Wie gesagt, gibt es einen gewissen Vorteil beim Rotationsrühren von Runden in der Form. Feste Einschlüsse werden von der Oberfläche des Gussstücks entfernt und die Wärmeübertragung wird verbessert, indem die feste Haut des Strangs in besseren Kontakt mit der Form gebracht wird. Es besteht keine Gefahr des Aufreißens der Haut durch Rotationsrühren in der Form. Der Hauptvorteil des Rotationsrührens liegt jedoch in der Einfachheit des Gerätedesigns. Elektroingenieure sind mit dieser Art von elektromagnetisch induzierter Bewegung bestens vertraut, da sie die gleiche ist wie bei fast allen heute verwendeten Elektromotoren.

Während Drehbewegungen kein Konstruktionsproblem darstellen, sind sie aus metallurgischer Sicht möglicherweise nicht die beste Bewegungsart. Eines der grundlegenden Probleme beim Rotationsrühren besteht darin, dass die Flüssigkeit Zentrifugalkräften ausgesetzt ist, die dazu neigen, ihre leichten Bestandteile (z. B. Einschlüsse) zur Mitte hin abzusondern (Abb. 5). Dadurch wird der Geschwindigkeit der Flüssigkeit eine Obergrenze auferlegt, die nicht unbedingt die gleiche Grenze ist, die durch das Auftreten des „Bilderrahmen“-Effekts festgelegt wird. Manchmal können diese Überlegungen vernachlässigt werden, wie möglicherweise beim Gießen von Rundungen für nahtlose Rohre. Jedoch kann eine weitere unflexiblere Einschränkung nicht ignoriert werden. Eine Erhöhung der Kreisgeschwindigkeit der Flüssigkeit erhöht den Druck auf die feste Hülle überproportional, die dann platzen kann. Diese Gefahr ist besonders akut, wenn eine Stahlsorte gegossen wird, die stark entmischende Elemente wie Phosphor, Selen und Blei enthält. Die niedrig schmelzende Flüssigkeit, die diese Bestandteile bilden, nimmt Raum zwischen den Dendriten ein, wodurch die Festigkeit der Schale reduziert wird.

Eine weitere unerwünschte Situation, die entsteht, wenn unter der Form auf rotierende Weise gerührt wird, insbesondere wenn es nur auf einer Ebene durchgeführt wird, ist die wirksame Trennung des Flüssigkeitsbeckens in zwei Teile, einen oberen (heißen) Teil über der Rührebene und einen unteren (kalter) Teil unterhalb der Rührstufe. Abgesehen davon, dass die natürliche Strömung im Becken gestört wird, kann diese Unterteilung zu Überbrückungsproblemen führen. Das Überbrücken wiederum intensiviert die Makroseigerung, wie durch einige kürzlich berichtete Probleme demonstriert werden kann, wenn das Rotationsrühren nur unterhalb der Form angewendet wurde. Ein solches Problem tritt besonders wahrscheinlich auf, wenn mit niedrigen Geschwindigkeiten gerührt wird. Große Fragmente von Dendriten, die von der matschigen Zone im gerührten Bereich getrennt werden, können wegen der geringen Rührintensität nicht zerkleinert werden. Diese großen Fragmente sinken in den unteren (kalten) Teil des Pools, wo sie wachsen können, Cluster bilden und Brücken bilden.

Rotationsrühren kann noch einen weiteren Nachteil haben. Frühe Daten haben gezeigt, dass zur wesentlichen Reduzierung der Einschlussgröße und des Stahlgehalts durch EMS die Geschwindigkeit der Flüssigkeit eine bestimmte untere Grenze überschreiten muss. Für die Stahlsorte AISI 4335 hat sich diese Grenze beispielsweise als über 0,5 m/s erwiesen, was mit den Geschwindigkeiten vergleichbar ist, die während des Rimming-Vorgangs bei großen Blöcken auftreten, wo auch eine saubere Haut erzeugt wird. Es besteht fast die Gewissheit, dass die zuvor erwähnten Obergrenzen für eine sichere Rotationsflüssigkeitsbewegung im Widerspruch zu den Hochgeschwindigkeitsanforderungen für die Reduzierung von Einschlüssen stehen. Dasselbe gilt für die Erzeugung der neuen Erstarrungsstrukturen, nämlich der Faserstruktur und der strömungsmodifizierten oder thamnitischen Strukturen, die ebenfalls hohe Geschwindigkeiten benötigen. Segmente der Stahlindustrie, die neue Entwicklungen im Hinblick auf Qualität im Allgemeinen und Induktionsrühren aggressiv verfolgt haben, können diese Strukturen bald durch Rühren mit hoher Geschwindigkeit verfolgen.

Axiales Rühren – Die axiale oder „auf und ab“-Version des Rührens sorgt dafür, dass der flüssige Anteil eines sich verfestigenden Strangs in einer Richtung parallel zur Achse des Strangs bewegt wird, diese Art der induzierten Bewegung kann verwendet werden, um die natürlich auftretende, thermisch induzierte, konvektive Strömungsmuster. Im Schimmelbereich gibt es Gründe, den natürlichen Fluss umzukehren. Beim Stranggießen von Stahl stellt der Kokillenbereich einen kleinen Teil des Flüssigkeitsbeckens dar, das bis zu 15 m oder mehr tief sein kann (je nach Geschwindigkeit und Größe der Maschine). Unterhalb der Kokille ist die Strömung neben der festen Haut „nach unten“ und in der Mitte des Strangs „nach oben“.

Aus metallurgischer Sicht ist die Auf- und Ab-Version von EMS am besten geeignet. Die Geschwindigkeit der Flüssigkeit ist bei dieser Technik praktisch unbegrenzt, was reichlich Freiheit für die Anwendung gewünschter Steuerungen bietet. Die Gefahr von Ausbrüchen wird minimiert, da die elektromagnetisch induzierten Kräfte eher dazu neigen, die Flüssigkeit einzudämmen, als sie gegen die feste Hülle zu drücken. Es gibt noch weitere wichtige Vorteile. Die heiße Flüssigkeit von oben wird schnell auf den Boden des Beckens gebracht, was dazu neigt, die Dicke der Schale etwas zu verringern und den Temperaturgradienten über der matschigen Zone hoch zu halten. Diese beiden Effekte verbessern den Wärmefluss, was wiederum zur Steigerung der Produktivität der Stranggussmaschine nützlich sein kann. Es gibt eine weitere Möglichkeit, die Produktivität mit dieser Version von EMS zu verbessern. Die Kontur der massiven Schale kann zu einem runden Boden verändert und die Beckentiefe reduziert werden. Dies ermöglicht höhere Wurfgeschwindigkeiten. Das Ausmaß der Mittellinienschrumpfung und -seigerung kann ebenfalls verringert werden, da die Isothermen geändert werden und das Wachstum in der Mitte des Strangs eine erhöhte Aufwärtskomponente aufweist.

Schließlich dürfen selbst die Einschlüsse, die sich während der Erstarrung bilden, wie die berüchtigten Aluminiumoxidcluster, nicht im Feststoff eingeschlossen werden, sie werden schnell an die Oberseite des Beckens geschwemmt, wo sie die Möglichkeit haben, sich mit der Schlacke zu verbinden (d. h. darüber zu schwimmen). des Meniskus) und somit eliminiert werden. Diese Art der Strömung ist ziemlich schwierig zu implementieren, insbesondere wenn das Rühren über einen beträchtlichen Teil der metallurgischen Länge angewendet werden soll, d. h. die kontinuierliche Version des Auf- und Ab-Rührens. Es ist jedoch zu betonen, dass die Schwierigkeiten in diesem Fall auf der elektrotechnischen Seite des Problems liegen. Es ist relativ schwierig, eine Strömung in einer Richtung ohne größere Störungen zu implementieren, die sich entweder zwischen Spulen oder am Ende einer Reihe von Spulen zeigen, die einen Linearmotor bilden. Diese Anomalien spiegeln sich in Gussstrukturen als Bänder mit entweder positiver oder negativer Segregation wider. Darüber hinaus erfordert das Auf- und Ab-Rühren normalerweise einen ziemlich großen Bereich des Strangs, der frei von Stützrollen ist, oder zumindest eine Modifikation der Rollen, damit sie die Felder der verwendeten Linearmotoren nicht stören. Schließlich haben die für diese Art des Rührens verwendeten Linearmotoren einen sehr niedrigen Wirkungsgrad (in der Größenordnung von 1 % oder sogar weniger), hauptsächlich wegen des hohen Widerstands ihrer elektromagnetischen Schleifen (große Luftspalte und feste Metallhautspalte).

Intermittierendes Umrühren – Eine Variation des rotierenden Rührmodus wurde vorgeschlagen, ursprünglich von einigen japanischen Forschern. Die Technik sieht eine intermittierende Umkehr der Strömungsrichtung vor, was angeblich die Größe der gleichachsigen Zone verbessert. Die obige Diskussion zum Rotationsrühren gilt hier mit einigen weiteren Einschränkungen. Intermittierende Bewegung verschwendet zwar Energie, aber sie hat Vorteile, wenn es darum geht, ein Ziel von EMS zu erreichen, nämlich das frustrierende Säulenwachstum. Das Umkehren der Strömung beim Rühren kann Dendriten nicht nur durch Scherung in lokalen Turbulenzzellen in kleinere Fragmente brechen, sondern auch das unidirektionale Wachstum von Säulendendriten verhindern, da diese Dendriten ständig versuchen, in die Strömung (stromaufwärts) zu wachsen. Es ist jedoch zweifelhaft, dass andere mögliche Vorteile von EMS mit dieser Technik abgeleitet werden können.

Einfluss des elektromagnetischen Rührens auf die Qualität der Stahlgussprodukte

Die chemische Zusammensetzung, die Erstarrungsbedingungen und die Art des flüssigen Stahlflusses in der Kokille beeinflussen wesentlich die Oberflächenqualität und die innere Struktur des Stranges. Der Prozess der Strangbildung beinhaltet das Erstarren des flüssigen Stahls in der Kokille und in der Sekundärkühlzone (SCZ). Rotierende oder wandernde Magnetfelder beeinflussen die Art der Strömungen in der Flüssigkeit und intensivieren die Wärme-Stoff-Übertragungsprozesse. Der Einfluss des elektromagnetischen Rührens auf die Strangqualität hängt von den technischen Eigenschaften des EMS und seiner Anordnung entlang der Strangguss-Biegeachse ab. EMS kann erfolgreich in der Kokille, in der SCZ und in der Enderstarrungszone (FCZ) installiert werden.

For improving the surface, subsurface, and inner strand quality, the liquid steel stirring has to take place in the mould. M-EMS is either of round or square design and it can be installed internally or externally. The result of applying M-EMS is a reduction in centre porosity and segregation in the cast product. To provide flexible control of stirring speed in the mould meniscus, the dual-coil M-EMS (Fig 6) has been developed. It consists of two independent EMS. The upper EMS is intended for flow control in the meniscus. The lower EMS performs the main metal stirring in the mould. The reduction in metal speed in the meniscus is achieved by rotating the upper EMS magnetic field in the opposite direction to that of the lower EMS. Such an M-EMS design widens the opportunities for using the technique under various conditions of continuous casting of liquid steel.

Fig 6 Quality of strand without stirring, with SMS, and dual coil M-EMS

The application of electromagnetic stirring of steels promotes the formation of an equiaxed crystallic zone in the strand. The stirring improves strand quality, even in steel casting with overheating. To further reduce and cut peaks in centre segregation, F-EMS, in combination with M-EMS or S-EMS, has to be used. F-EMS is particularly efficient when casting high carbon or high alloy steel grades. F-EMS and M-EMS combinations reduce the areas with the highest carbon content, where cementite and martensite otherwise can form. It has been found that stainless steels, solidifying with primary ferrite, have a sound centre at a reduction ratio of 3.6 when using S-EMS and F-EMS. The application of S-EMS increases the equiaxed crystallic zone instead of columnar structure and reduces cracks in the steel strand. The benefits available by using one or more EMS in combination are listed in Tab 1.

| Tab 1 Benefits available with using one or more EMS | ||||||

| M-EMS | M-EMS + F-EMS | M-EMS + S-EMS + F-EMS | M-EMS + S-EMS | S-EMS | S-EMS + F-EMS | |

| Pinhole and blowhole | +++ | +++ | +++ | +++ | – | – |

| Surface and subsurface cracks | +++ | +++ | +++ | +++ | – | – |

| Breakout reduction | ++ | ++ | ++ | ++ | +* | +* |

| Surface cracks (round) | ++ | ++ | ++ | ++ | – | – |

| Solidification structure and internal cracks | ++ | ++ | +++ | ++ | +** | +** |

| Centre line segregation, and centre porosity | ++ | +++ | +++ | ++ | ++ | +++ |

| V segregation | + | +++ | +++ | ++ | +*** | ++ |

| * S-EMS in high position | ||||||

| ** Better structure only in centre part of the product, after position of S-EMS, worse structure in external part compared to application of M-EMS. Risks of negative segregation when excessive stirring applied. | ||||||

| *** with S-EMS in low position | ||||||

For more demanding qualities the use of EMS can be justified when the costs of the quality defects, conditioning or rejections, or the costs of casting larger sections are too large. Rotary stirring is used for carbon steel with carbon less than 0.2 %. In some cases, in-mould stirring is preferred than the secondary stirring since in the secondary stirring the negative segregation is found. In-fact negative segregation does not have any effect on the mechanical properties but one minor exception is that it can cause local variation in the hardenability which is not appreciated. Carbon content between 0.2 % and 0.5 %, two-stage stirring is used. It is better to complement the in-mould stirring with the secondary stirring or final stirring. For carbon content higher than 0.5 % and alloy steels with a large solidification range, three-stage stirring is used.

Any benefits from EMS for slabs can be negated from the poor geometry. So, care is to be taken for the machining. Method of reducing submerged nozzle convection currents with the EMBR for improving cleanness. This consists of two sets of coils placed along the outer walls of the mould faces. The magnetic field reduces the liquid steel velocity and impurities float to the surface where they are trapped by the mould powder. The roll gap geometry of bloom casters and more considerably slab casters can have a major influence on the internal quality of continuous cast semis and on various types of segregation and consequently the increased levels of some elements in these segregated areas. The main types of segregation caused by deviations from the true roll gaps are (i) inter columnar macro segregation, (ii) centre line macro segregation, and (iii) off centre line semi macro segregation (also termed V segregation or spot segregation).

In the temperature range 1,300 deg C up to the solidus the ductility of steel is very low. This is due to the liquid phases of FeS and MnS which have segregated to the boundaries between dendrites. FeS and MnS both have melting points much lower than steel and hence these weak boundaries open at quite low tensile strains.

One of the metallurgical problems found in continuously cast products is the development of large columnar dendritic zones. The effect of columnar growth on the mechanical properties such as loss of ductility in steel has been investigated by Weiser. Alberney, have shown that centre line defects in the continuous casting can be considerably reduced by controlling the columnar growth regions. The control of columnar growth is crucial in producing good quality strand cast products.

Essentially, induction stirring causes a sweeping flow along the solid-liquid interface which affects the final solidification structure since it influences the local growth conditions such as the temperature gradient, the boundary layer thickness, and the structure and size of the ‘mushy zone’. Since macro-segregation is known to result from inter-dendritic fluid flow, reduction in the length of the ‘mushy zone is to effectively reduce the extent of macro-segregation, particularly along the centre line. Several studies have shown that EMS is an effective means of improving continuously cast steel solidification structures by preventing columnar growth.

The size of columnar zones and associated inter-dendritic segregation and shrinkage porosity are greatly reduced by the use of in-strand or in-mould electromagnetic stirring. The latter technique effectively increases the size of the equi-axed solidification zone and greatly reduces the amount of centre line shrinkage (Fig 6). The relative size of columnar and equiaxed zones in a cast cross section are also affected by superheating of liquid steel. High superheating in unstirred billets increases the size of the columnar zone because the nucleation of equiaxed dendrites is retarded. EMS reduces the effects of high superheats but does not completely compensate for the increased size of columnar zones developed by high superheat temperatures.

Superheat was one of the most fundamental factors recognized from the early years of continuous casting especially for medium and high carbon steels. In an early report, pilot plant tests were performed casting 150 mm x 150 mm billets of high carbon steels. It was proven that at low superheats or even sub-liquidus temperatures of casting, the centre line segregation was minimized. The electromagnetic stirring at the mould (M-EMS) exhibited some benefits, and the application of EMS at the strand (S) and final (F) stages of solidification started being installed in some casters. It was found that the combination of EMS, that is, (S+F)-EMS for blooms and (M+S+F)-EMS for billets, is the most effective method for reducing macro-segregation among various EMS conditions, causing them to solidify more rapidly during the final stages of solidification, providing more finely distributed porosities and segregation spots along the central region. The optimum liquid pool thickness was found to decrease as the carbon content increased, which can be attributed to longer solidification times in the solid fraction (fs) range from fs=0.3 to 0.7. The effect of superheat on the solidification structure has been analyzed, verifying the empirical fact that increasing superheat the columnar dendritic growth increases against the equiaxed one. They concluded that convection effects influenced micro-segregation behaviour of the studied high carbon (C less than or equal to 0.7 %), and high manganese steels.

The effect of F-EMS parameters with current intensity increasing from 300 A (ampere) to 400 A and frequency increasing from 4 Hz (hertz) to 12 Hz, on the electromagnetic forces and carbon concentration distribution in the central cross section of 70 steel square billet has been studied. The optimal F-EMS parameter to make uniform the central cross-sectional carbon concentration and minimize the centre carbon segregation of 70 steel billets has been obtained with a current intensity of 280 A and frequency of 12 Hz. Under this stirring parameter, the carbon segregation indexes for all sampling points are in the range of 0.92–1.05, which is attributed to the fact that its stirring intensity is more suitable for decreasing the strand centre temperature and increasing the solidification rate of the billet. Hence, the rejected solute element has limited time to transport after electromagnetic stirring which promotes the reduction of centre segregation.

It is well known that porosities and shrinkage cavity occur in the central part of continuous cast blooms and billets. Although there are good results in carbon segregation levels at a stirring current and frequency of 280 A and 12 Hz, respectively, further investigations have shown that the F-EMS has a considerable impact on the other internal qualities of a square billet.

The effect of F-EMS parameters on centre segregation was studied in 140 mm × 140 mm billet continuous casting process. In the model, the initial growth of equiaxed grains which can move freely with liquid was treated as slurry, while the coherent equiaxed zone was regarded as porous media. The results show that the stirring velocity is not the main factor influencing centre segregation improvement, which is more affected by current intensity and stirring pool width. Because solute transport is controlled by solidification rate as stirring pool width, centre segregation declines continuously with current intensity increasing. As liquid pool width decreases and less latent heat needs to dissipate in the later solidification, the centre segregation can be improved more obviously by F-EMS. Due to centre liquid solute enrichment and liquid phase accumulation in the stirring zone, centre segregation turns to rise reversely with higher current intensity and becomes more serious with stirring pool width further decreasing, it forms positive segregation and solute can be concentrate with weak stirring, leading to centre segregation deterioration. With the optimized current intensity, centre segregation improvement is better with respect to F-EMS.

Some F-EMS stirring techniques are more effective than others in terms of structure morphological transformation from original dendritic to globulitic and in its refining. Macrostructure of casts without the use of stirring is different from the one with the use of stirring. The structure can be obtained with conventional stirring is largely globule-shaped with some presence of dendrites and dendrite fragments. The structure obtained with modulated stirring consists of entirely globule-shaped crystals and structure appears to be more refined.

Grain size can be varied by applying different stirring setting. With F-EMS conventional stirring, the grain diameter is reduced in both cast mid radius and in central area with comparison with the unstirred structure. A further grain diameter reduction has been achieved with counter-rotating modulated and unmodulated stirring. However, the smallest grain diameter in the casts has been obtained with unidirectional modulated stirring, in comparison with the grain diameter in the cast without stirring.

In general, the microstructure of samples using F-EMS consists of globules and elongated grains in the structure obtained with stirring, and fine inter-granular eutectic network containing different compounds. The coarse dendritic structure of the cast products cast without stirring can be transformed into mainly globular one with some rosette shaped as a result of the conventional stirring application. The structure obtained with unidirectional modulated stirring consists of a mixture of fine round-shape globules and large elongated grains. This structure also appears to be more refined in comparison with that obtained with the conventional stirring.

The globule mean area and length in the microstructure of the combined mid-radius and centre area of the cast obtained with conventional stirring is when compared with the structure of the other casts. The globule mean area in the structure can be reduced, but not in case of structure obtained without stirring. The structure obtained with unidirectional modulated stirring in the casts, the globule mean area in these casts is reduced in comparison with conventional stirring. A similar trend is determined in reduction of the globule length. Concurrent with globule size reduction, their density has increased. The effect of the M-EMS on the solidification structures has been obtained under fixed superheat, casting speed, secondary cooling intensity, and M-EMS frequency. The ratio of the central equiaxed grain zone was found to increase with decreasing superheat, increasing casting speed, decreasing secondary cooling intensity, and increasing M-EMS current. But the equiaxed zone is limited for M-EMS, since it has more responsibility towards columnar zone. The grain size obviously decreased with decreasing superheat and increasing M-EMS current but was less sensitive to the casting speed and secondary cooling intensity.

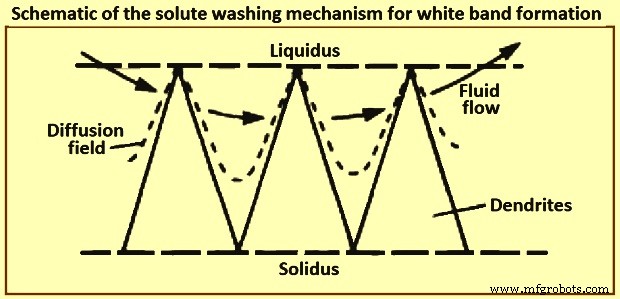

White band segregation – The increasing use of electromagnetic stirring (EMS) over recent years has brought with it increased interest in the problem known as white bands. The white band is a zone of negative segregation (appearing white on sulphur prints) frequently found in S-EMS stirred products and corresponding to the position of the solidification front during stirring. The visual appearance of segregation has not only given rise to the name but is probably also the white band’s most undesirable feature. The extent of negative segregation at the white band is less than the positive segregation at the centre line, but it is continued presence after hot working can result in a deterrent to customer acceptance, mostly on cosmetic grounds. Kor has suggested an explanation, in which the white band is the result of changes in growth rate at the start and end of strand stirring. White band is due to the solute washing mechanism which was firstly found by Bridge and Rogers. This proposes that the turbulent flows caused by EMS penetrate the dendrite mesh and sweep out enriched inter-dendritic liquid (Fig 7). However, in order to maintain this action it is necessary to assume that the removed solute is very rapidly dispersed throughout the remaining liquid. This being so, it is difficult then to explain the observed solute enrichment at the end of stirring.

Fig 7 Schematic of the solute washing mechanism for white band formation

Mathematical modelling

In tandem, mathematical modelling has played an important role in the implementation of EMS, as regards to providing a deeper understanding of the effects of stirring on, for example, the heat and fluid flow. A series of studies by Schwerdtfeger and co-workers have formed the cornerstone of the modelling in this area. Specifically, they have explored, both experimentally and theoretically, the effect of stirring in the round billet, rectangular bloom and slab geometries which are characteristic for the continuous casting of steel. These models consist of the Navier Stokes equations for the velocity field of the liquid metal and Maxwell’s equations for the induced magnetic flux density. In principle, these are two-way coupled, since the alternating magnetic field gives rise to a Lorentz force which drives the velocity field. This, in turn, can affect the magnetic field. Moreover, the frequency of the magnetic field is typically large enough to allow the use of the time-averaged value of the Lorentz force as input to the Navier Stokes equations.

Recent study by Vynnycky revisited the problem of a rotary EMS applied to round-billet continuous casting and found that the method used originally to determine the components of the Lorentz force led to a non-unique solution. This has been a consequence of the fact that the normal component of the induced magnetic flux density, rather than the tangential ones, has been prescribed as the boundary condition. Moreover, since the normal component has been prescribed in models for the case of longitudinal stirring for rectangular blooms also, it is natural to expect non-uniqueness in those models too. Furthermore, since the expressions for the components of the Lorentz force are still frequently used, it is clear that a resolution of the issue is still timely, especially in view of modern-day interest in modulated EMS. In this case, magnetic fields of different frequencies are applied and it is the intention that the resulting Lorentz force is to have a constant time-averaged part and a time varying one. It goes without saying that posing the correct boundary conditions for the magnetic field is important for achieving meaningful results from modelling.

Since the early industrial implementation of EMS, it has been recognized that demanding steel grades, especially those with a wide solidification range, benefit from stirring both within the casting mould and also at a later solidification stage. This type of stirring, in continuous casting of liquid steel, became known as final solidification zone stirring or F-EMS. Despite early reports on F-EMS effectiveness with respect to improving the cast strand internal quality, especially the structural soundness and segregation, in the long run it has been realized that the metallurgical performance of F-EMS lacked in both the effectiveness and consistency, which can be attributed to a number of defining factors. First, it is important to position the F-EMS with respect to the solidification stage which corresponds to a certain solid fraction level in the melt volume. Second, the stirring at this solidification stage is being performed under conditions of progressively diminishing stirring torque and increasing melt viscosity. The former occurs due to a reduction of the stirring pool radius, while the latter is due to an increase in the solid fraction of the melt.

There is also an additional important factor impacting on the stirring effectiveness, arising due to the nature of the magnetic field used for stirring. The stirring systems currently employed in the production of continuously cast steel products are based on application of a rotating magnetic field (RMF). Such fields have limitations in their application at a later, or advanced, solidification stage, arising from the fact that the resulting angular velocity is very nearly constant with respect to radial position. This flow pattern is characterized by intensive shear force and turbulence at the solid-liquid interface which is highly effective in terms of dendrite fragmentation and the subsequent development of an equi-axial solidification structure, but has very little impact on mixing in the melt volume, especially near its central region. In contrast, intensive turbulence and mixing throughout the melt volume is required at a late solidification stage in order to disrupt formation of the crystalline network and, associated with it, the development onset of structural defects such as porosity, fissures, and solutal segregation.

There have been numerous developments aimed at improvement of the RMF based stirring at a later solidification stage through enhancement of the secondary fluid flow in the radial-axial plane. Hence, intermittent and alternating stirring schemes, both of which use sequential forced and dormant periods, have been introduced in the 1980s. Kojima and co-workers, demonstrated experimentally, while Davidson and Boysan confirmed theoretically that strong recirculatory flow occurs in the radial-axial directions during the dormant periods (i.e. without active stirring) due to the initial axial gradient of the swirl flow.

However, these stirring methods have not resulted in a considerable improvement of F-EMS performance. The reasons for that can be found in the recent study by S Eckert and co-workers who have shown that the occurrence of strong recirculatory flows is contingent on a provision of a narrow range of stirring and casting parameters. Non-compliance with those provisions can negatively impact on stirring performance and even render it useless or harmful. There have been several recent attempts to intensify turbulence and mixing in the bulk of the solidifying melt by using modulated electric currents to energize the stirring coils. The objective is to produce a modulated electromagnetic field which consists of both a time-averaged and a time-varying component. These recent developments have been theoretical and laboratory-scale in nature and none has been implemented into production practice. Counter-rotating magnetic fields have also been tested for stirring a solidifying aluminum alloy in laboratory experiments conducted by Vives. Considerable improvements in solidification structure have been achieved by using this stirring method.

Advantages of EMS

Advantages of EMS in the final product depend on the application and some examples are (i) better hot workability, during extrusion forging of the bars the frequency of internal failures is lower, (ii) improved shearing ability by avoiding the structure which causes cracks, (iii) improved hardenability because of improved homogeneity, (iv) improved wire rod drawing performances with a low frequency of cup and cone breakages, and (v) higher and more consistent fatigue properties of bars.

Herstellungsprozess

- Automatisierung, Instrumentierung und Modellierung des Stranggusses von Stahl

- Luftnebelkühlung beim Stranggießen

- Formpulver für den Strangguss

- Tundish und seine Rolle beim Stranggießen von Stahl

- Grundlagen des Stranggießens von Stahl

- Rolle der Form beim Stranggießen von Stahl

- Sekundärkühltechnik im Stranggussverfahren

- Ausbrüche beim Stranggießen von flüssigem Stahl

- Vorteile von Eisengusslieferanten als Herstellungsprozess

- Sandgussverfahren verstehen