Untergetauchte Lichtbogenöfen

Elektroreduktionsöfen

Die industrielle Nutzung elektrischer Energie begann mit der Entwicklung der Dynamomaschine durch Werner von Siemens. Elektrolichtbogenöfen werden seit vielen Jahren sowohl zum Einschmelzen von Eisenschrott (offene Lichtbogenöfen) als auch für Reduktionsprozesse (Reduktionsöfen) eingesetzt. Beim Elektroreduktionsofen (SAF) werden Erz und Reduktionsmittel dem Ofen kontinuierlich von oben zugeführt, so dass die Elektroden in der Mischung vergraben sind und der Lichtbogen eingetaucht ist. Der Ofen wird Unterpulverofen genannt, da der Lichtbogen eingetaucht ist. Die gebräuchlichste physikalische Anordnung besteht aus einem kreisförmigen Bad mit drei vertikalen Elektroden, die in einem Dreieck angeordnet sind. Sechselektrodenöfen mit kreisförmigen oder rechteckigen Bädern werden ebenfalls verwendet, sind jedoch weniger verbreitet.

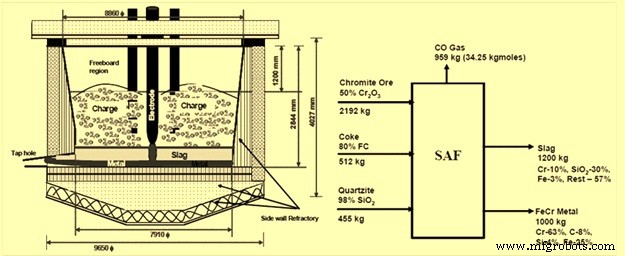

Unterpulveröfen haben ihre Anwendung in mehr als 20 verschiedenen Hauptindustriebereichen wie Ferrolegierungen, chemische Industrie, Blei, Zink, Kupfer, Feuerfest, Titanoxid, Recycling, Phosphor usw. gefunden. Ein typisches schematisches Diagramm eines Unterpulverofens für Eisen Die Chromproduktion zusammen mit der Materialbilanz ist in Abb. 1

angegeben

Abb. 1 Typisches schematisches Diagramm eines Elektroreduktionsofens für die Ferrochromproduktion zusammen mit der Materialbilanz.

Geschichte

Die steigende Nachfrage nach Ferrolegierungen und Desoxidationsmitteln in der Stahlherstellung zu Beginn des 20. Jahrhunderts führte zur Entwicklung des ersten Elektroreduktionsofens. Mit dem Bau der ersten SAF wurde 1905 begonnen. Diese 1,5-MVA-Einheit wurde in Horst Ruhr, Essen, Deutschland, zur Herstellung von Calciumcarbid installiert. Es wurde 1906 erfolgreich in Betrieb genommen und basierte auf der DC-Technologie (Gleichstrom).

Seitdem wurde eine große Anzahl von SAFs (sowohl mit DC- als auch AC-basierten Öfen) mit verschiedenen Anwendungen in Betrieb genommen. Heutzutage basieren die meisten Elektroreduktionsöfen auf Wechselstrom (Wechselstrom)-basierten Konzepten.

Prinzip und Eigenschaften von SAF

Das Prinzip einer konventionellen SAF ist die elektrische Widerstandsheizung. Elektrische Energie wird in Wärme und Reduktionsenergie umgewandelt, indem der Widerstand (R) des Möllers oder der geschmolzenen Schlacke verwendet wird, manchmal verstärkt durch den elektrischen Widerstand eines Lichtbogens zwischen der Schlacke und der Elektrode. Die Energie wird über Kohleelektroden auf den Ofenherd übertragen. Die Leistung des Ofens ist das Produkt aus dem Herdwiderstand und dem Quadrat des Elektrodenstroms. Daher kann ein begrenzt ansteigender Elektrodenstrom zu einer relativ großen ansteigenden Last führen.

Charakteristisch für den Prozess in SAF ist, dass die Elektrode durch das Rohmaterial nach unten bis in den Herd auf der Oberseite des Metallbades eindringt. Normalerweise dringt die Schlacke in dieses Koksbett ein, jedoch nicht so weit, dass sie mit der Spitze der Elektrode in Kontakt kommt. Die elektrische Wärme zum Schmelzen wird in unmittelbarer Nähe der Elektrodenspitze entwickelt, wo sich der größte Teil des Spannungsabfalls konzentriert. Das erhitzte Koksbett hat im Vergleich zur kalten Charge eine sehr hohe elektrische und thermische Leitfähigkeit. Folglich tritt nur ein geringer Teil des Stroms an den Elektrodenflanken aus. Das Koksbett leitet die Wärme auch von der Elektrode weg zu den Schmelzzonen. Reaktionsgase aus der Schmelzzone, hauptsächlich CO (Kohlenmonoxid)-Gas, strömen nach oben durch die absteigenden Rohmaterialien, wobei sie diese teilweise vorwärmen, wobei sie ihre fühlbare Wärme abgeben, und teilweise eine Feststoffreduktion der höheren Eisenoxide bewirken.

Die Dicke der Zone, in der Materialien auf Reaktionstemperatur erhitzt werden, ist jedoch so gering, dass das Gas keine ausreichende Verweilzeit hat, um eine umfassende Reduktion zu ergeben. 10 % bis 20 % Vorreduzierung sind im Kaltladebetrieb normal.

Die Grundgleichung für den Leistungseintrag in den Ofen ergibt sich aus der Gleichung P =3E Cos ?I =3RI², wobei P die Leistung, E die Stirnspannung zwischen Trafo und Ofenherd, I der Elektrodenstrom und R der ohmsche Herd ist Widerstand. Für den Leistungsfaktor lautet die Gleichung PF =Cos ? – V [R/(R²+X²)], wobei R und X jeweils der ohmsche Widerstand und die Reaktanz des Systems sind. Die Ofenreaktanz X wird hauptsächlich durch die Ofenabmessungen und die elektrische Anordnung bestimmt und ist nahezu konstant, solange die gleichen allgemeinen Betriebsbedingungen eingehalten werden. Ohne Berücksichtigung des Leistungsfaktors am Stromnetz sind der ohmsche Widerstand am Herd und die zulässige Stromstärke an den Elektroden die bestimmenden Parameter für die Belastung in einem Ofen.

Der Effekt eines niedrigen Leistungsfaktors kann jedoch leicht durch die Installation von Kondensatorbänken zur Korrektur des Leistungsfaktors im Netz kompensiert werden.

Es gibt verschiedene Möglichkeiten, den ohmschen Widerstand durch Auswahl der Rohstoffe und insbesondere der Körnung und Qualität des Kohlenstoffmaterials zu regulieren. Es gibt jedoch einige wichtige Faktoren, die besonders berücksichtigt werden müssen.

- Die Tendenz, ein großes Koksbett anzusammeln, ergibt normalerweise einen abnehmenden ohmschen Widerstand.

- Leitfähiges Material in der Ladung neigt dazu, einen Stromfluss von den Flanken der Elektroden zu bewirken, was wiederum zu einem verringerten Widerstand führt.

- Erhöhte Temperatur an den Flanken der Elektroden erhöht die Möglichkeit des Stromflusses von den Flanken und verringert dadurch den Gesamtwiderstand.

Die Erfahrung der konventionellen SAF ist, dass ihre Wirtschaftlichkeit von der Verfügbarkeit billiger elektrischer Energie abhängig ist. Weiterhin sind die Anforderungen an bestimmte Arten von Reduktionsmitteln wichtig, um den spezifischen elektrischen Widerstand im Ofen zu steuern. Die geringe Verweilzeit im Ofen im Vergleich zu der des Hochofens bietet die Möglichkeit, die Festkörperreduktion und die Gasausnutzung innerhalb des Ofens zu verringern. Die Abgase stellen daher einen großen Teil des Wärmeeintrags in den Prozess dar und eine sinnvolle Nutzung des Gases ist ein wesentlicher Faktor für die Wirtschaftlichkeit des Prozesses.

Die Qualität des Rohmaterials hat den größten Einfluss auf den Prozess. Einerseits beeinflusst es die Zusammensetzung der Schlacke und andererseits das Schmelzmuster im Ofen (basierend auf den physikalischen Eigenschaften und der Menge des Energieeintrags).

Die physikalischen Eigenschaften bestimmen, ob die Schmelze im (i) konventionellen Widerstandsmodus unter Verwendung des elektrischen Widerstands der Schlacke oder (ii) im abgeschirmten Lichtbogenmodus unter Verwendung des elektrischen Widerstands der Schlacke und des Lichtbogens oder unter Verwendung des elektrischen Widerstands der Beschickungsmischung betrieben werden kann.

Funktionen von SAF

Eine typische SAF mit Schlackenbetrieb umfasst einen kreisförmigen oder rechteckigen Ofenmantel mit getrennten Abstichlöchern für Schlacke und Metall. Bei einigen Prozessen werden Schlacke und Metall durch ein Abstichloch abgestochen und stromabwärts über Kaskadenguss oder Skimmer getrennt. Der Ofenmantel ist feuerfest ausgekleidet und – falls prozessbedingt eine zusätzliche Mantelkühlung erforderlich ist – durch ein spezielles Seitenwandkühlsystem wassergekühlt. Der Schalenboden wird üblicherweise durch Zwangsbelüftung gekühlt. Die Elektroden werden durch das Ofenbad verbraucht. Die selbstbackenden Elektroden mit Hüllen oder vorgebackenen Elektroden werden periodisch um neue Stücke erweitert. Die Elektrode wird halbautomatisch bei voller elektrischer Belastung des Ofens und ohne Unterbrechung des Ofenbetriebs in das Bad eingeschoben.

Die Elektrodensäuleneinheiten enthalten alle Einrichtungen zum Halten, Gleiten und Regulieren des Eindringens in das Bad. Alle Elektrodenoperationen werden hydraulisch durchgeführt.

Die elektrische Energie wird normalerweise vom Ofentransformator über Hochstromleitungen, wassergekühlte flexible Sammelrohre an den Elektroden und die Kontaktklemmen zu den Elektroden zugeführt. Wenn der Prozess Abgas erzeugt, das eine bestimmte Menge CO enthält, wird der Ofen normalerweise als geschlossener Ofentyp konstruiert und das Abgas wird gesammelt und für weitere Anwendungen wie Stromerzeugung, Heizung, Pumpen, Dampferzeugung usw. verwendet /P>

Die wichtigsten normalen Merkmale von Öfen auf Wechselstrombasis sind wie folgt.

- Wartungsarme Elektrodensäulen für verschiedene Elektrodentypen

- Ausfallsichere, robust konstruierte Elektrodenhalte- und Abschiebevorrichtung

- Robustes Ofendesign lässt keine Ausbuchtungen/Bewegungen zu

- Ladesystem mit Hohlelektrode

- Gasdichtes wassergekühltes Dachdesign liefert CO-reiches Gas von hoher Qualität

- Einsatz eines Energierückgewinnungssystems möglich

Konventionelle Gleichstromöfen

Die Gleichstromöfen sind im Allgemeinen kreisförmig und die elektrische Energie wird hauptsächlich durch den Lichtbogen, der zwischen der Elektrodenspitze und dem Schlackenbad aufgebaut wird, in Wärme umgewandelt. Die obere Elektrode ist als Kathode geschaltet und das leitfähige untere System ist als Anode geschaltet. Ein typischer Ofen mit offenem Schlackenbadbetrieb umfasst normalerweise 1 bis 3 Schlackenabstichlöcher und 1 bis 2 Metallabstichlöcher in einer niedrigeren Höhe. Der Ofen erfordert aufgrund des direkten Kontakts der flüssigen Schlacke mit dem Feuerfestmaterial und der Strahlungswärme des Lichtbogens erweiterte Kühleinrichtungen im Decken- und Seitenwandbereich. Das feuerfeste Konzept ist normalerweise sorgfältig darauf ausgelegt, diese aggressiven Bedingungen aufzunehmen. Die Elektrode wird durch den Ofenprozess verbraucht. Die vorgebackenen Elektroden werden periodisch um neue Stücke erweitert. Herkömmliche Konzepte verwenden einen Elektrodenarm, um die Elektrode zu regulieren. Die mechanischen Funktionen und die elektrischen Leistungsübertragungsprinzipien sind ähnlich wie bei herkömmlichen Elektrodensäulen auf Wechselstrombasis.

Auch Gleichstromöfen können als geschlossener Ofentyp ausgeführt und das CO gesammelt werden. Durch kombinierten Elektrodenbewegungsregler mit Thyristor-Zündsteuergerät und hoher Elektrodendrehzahl kann der Energieverbrauch optimiert werden. Das DC-Elektrodensäulensystem ermöglicht normalerweise ein Rutschen und Nippeln unter voller Leistung (bietet eine maximierte Einschaltzeit). Eine schnell wechselbare Mittelstückvorrichtung ist für maximale Betriebszeit unerlässlich. In Gleichstromöfen ist normalerweise eine intelligente Beschickungsanordnung erforderlich, um den Durchsatz und die Lebensdauer des Feuerfestmaterials zu maximieren. Zu den weiteren Merkmalen eines DC-Ofens gehören die folgenden.

- Robustes Schalendesign

- Ladesystem mit Hohlelektrode

- Dach- und Seitenwandkühlsysteme sind so ausgelegt, dass sie einen ausreichenden Schutz bei moderatem Energieverbrauch unterstützen

Der Gleichstromofen arbeitet in der Regel mit offenem Lichtbogen, der das Material innerhalb kürzester Zeit erschmilzt. Das Material kann durch das Hohlelektrodensystem direkt in den Lichtbogen geladen werden. Normalerweise tanzt der Lichtbogen an der Spitze der Elektrode. Daher ist es auch sinnvoll, das Material direkt um die Elektrodenspitze herum aufzuladen. Bei manchen Öfen ist es möglich, eine Seitenwandschutzschicht mit dem Chargiergut aufzuschichten. Die meisten Prozesse, bei denen die Schlacke überhitzt wird, erlauben diesen Seitenwandschutz nicht. Generell kann festgestellt werden, dass der Gesamtenergieverbrauch eines DC-Ofens im Vergleich zu einem AC-Ofen aus folgenden Gründen höher ist.

- Höhere Strahlungswärmebelastung im Ofenfreibord

- Aufgrund höherer Prozesstemperaturen besteht zusätzlicher Bedarf an Ofenkühlung

- Es gibt einen hohen Grad an Metallrauch, der zusätzliche Energie verbraucht

Der Vorteil des DC-Ofens ist die direkte Verwendung von Feinmaterial, wodurch die Notwendigkeit von Investitionen in einen intensiven Agglomerationsprozess vor dem Ofen entfällt. Auch das niedrigere Preisniveau von Feinmaterial trägt dazu bei, die Gesamtbetriebskosten zu senken.

Anwendung von SAF

Die Anwendungsbereiche für SAF umfassen die Produktion von Ferrochrom, Ferronickel, Ferromangas, Siliziummangan, Ferroniob, Ilemenit (TiO2-Schlacke) sowie das Potenzial für das Abfallrecycling.

Ursprünglich wurden die Ferrolegierungen ausschließlich in speziellen Hochöfen hergestellt, was zu einem Roheisen mit geringen bis mittleren Gehalten an Silizium, Chrom und Mangan führt. Die Art des Schmelzens und das metallurgische Gleichgewicht bestimmten den Kohlenstoffgehalt dieser Legierungen. Der Elektroreduktionsofen ist hinsichtlich Temperaturführung und Anpassung an unterschiedliche Reduktionspotentiale eine wesentlich besser geeignete Anlage zur Herstellung von Ferrolegierungen. Im Laufe der Zeit hat sich eine eigenständige Ferrolegierungsindustrie etabliert, die den heutigen ständig steigenden Anforderungen der Stahlindustrie gerecht wird. Der Großteil der Ferrolegierungen wird durch pyrometallurgisches Schmelzen in Elektroreduktionsöfen hergestellt. Die starke Wettbewerbsfähigkeit von Elektroreduktionsöfen in diesem Sektor wurde hauptsächlich durch die Installation fortschrittlicher Hochleistungsschmelzanlagen erreicht.

Derzeit werden mehr als 99 % der Ferrolegierungen und TiO2-Produktion in Wechselstrom-Elektroreduktionsöfen durchgeführt. Es gibt keine Anwendung in der Pyrometallurgie für DC-Öfen, die nicht in AC-Öfen durchgeführt werden kann.

Die Entwicklung großer Elektrodensysteme, fortschrittlicher Transformatortechnologie und neuer Ofenkonstruktionsprinzipien hat die Konstruktion von rechteckigen SAF mit großer Kapazität und Abmessungen von bis zu 36 m Länge und 17 m Breite ermöglicht. Aus technologischer Sicht sind noch größere Einheiten möglich, aber ihre wirtschaftliche Machbarkeit muss sorgfältig geprüft werden.

Derzeit wurden SAF-Hochleistungs-Rechtecköfen mit 120 MVA und Thyristor plus Kupferkühlsystem und ein DC-Ofen mit 70 MW für Ferrochrom installiert.

Neue Entwicklungen werden für Verfahren mit erhöhtem Schlackenbadbetrieb zum Bau hocheffizienter Anlagen mit hoher Leistungsdichte anerkannt. Die höhere Leistungsdichte im Ofen verursacht höhere Wärmeströme durch die Seitenwand, was den Einsatz neuer Kühlkonzepte erfordert.

Auch die Steuerungssysteme haben in den letzten Jahrzehnten eine bedeutende Entwicklung durchgemacht, wie unten gezeigt.

- 1906 – Manuell gesteuert

- 1955 – Elektrische Balanced Beam Controller

- 1960 – Moving-Coil-Controller

- 1965 – Wandlerregler

- 1975 – Transistorregler

- 1985 – H&B-Controller

- 1995 – Software-Controller

Seit Ende der 1950er Jahre sind alle SAFs mit Elektrodensteuerungen ausgestattet. Die modernen Elektroreduktionsöfen von heute verwenden Softwaresteuerungen. Die DC-Anwendung für die Elektroreduktionsofentechnologie zeigt weltweit einen zunehmenden Anteil in den Nischenbereichen, insbesondere in einigen Ferrolegierungen, Schlackenreinigungs- und TiO2-Produktionsanlagen. Dennoch basiert die Mehrheit der Elektroreduktionsöfen auf AC-Technologie und wird dies auch bleiben.

Herstellungsprozess

- Automatisierungssteuerung und Modellierung von Lichtbogenöfen

- Energieoptimierender Ofen

- Wiedererwärmungsöfen und ihre Typen

- Verwendung von heißem Metall für die Stahlerzeugung im Lichtbogenofen

- Gleichstrom-Lichtbogenofen

- Verwendung von direktreduziertem Eisen im Lichtbogenofen

- Kühlsystem für Hochöfen

- Was ist UP-Schweißen (UP-Schweißen)? - Ein vollständiger Leitfaden

- Unterpulverschweißen (UP) verstehen

- Anwendungen, Vor- und Nachteile des UP-Schweißens