Sauerstoffblaslanze und ihre Rolle in einfachen Sauerstofföfen

Sauerstoffblaslanze und ihre Rolle in einfachen Sauerstofföfen

Bei der Stahlherstellung im Basis-Sauerstoffofen (BOF) wird eine wassergekühlte Lanze verwendet, um einen Hochgeschwindigkeits-(Überschall-)Sauerstoffstrom auf das Flüssigkeitsbad für dessen Raffination zu injizieren. Die Geschwindigkeit oder der Impuls des Sauerstoffstrahls führt zum Eindringen der flüssigen Schlacke und des Metalls, um Oxidationsreaktionen über einen relativ kleinen Bereich zu fördern. Die Geschwindigkeit des Sauerstoffstrahls und die Penetrationseigenschaften sind Funktionen des Designs der Düse (Lanzenspitze).

Der aufblasende Lanzen-Sauerstoffstrahl des BOF-Konverters dient als Zufuhrquelle für Sauerstoff und Energie zum Rühren des flüssigen Metalls im Bad. Hauptphänomene im Ofen eines BOF-Konverters, an denen der Sauerstoffstrahl der Aufblaslanze beteiligt ist, sind die Bildung eines Hohlraums als Ergebnis der physikalischen Wechselwirkung zwischen dem Sauerstoffstrahl und dem flüssigen Metall, das Rühren des flüssigen Metalls, die Erzeugung von Spritzern und Staub und Nachbearbeitung Verbrennung von CO-Gas, das durch Entkohlung und Reaktion mit Sauerstoff entsteht. Zur Optimierung des Betriebs des BOF-Konverters und zur Steuerung der oben genannten Phänomene wurden verschiedene Vorrichtungen und Verbesserungen vorgenommen und auf die Konstruktion und den Betrieb der Aufblaslanze angewendet. Beispiele hierfür sind der Einsatz von Laval-Düsen, die in der Lage sind, Druckenergie mit hoher Effizienz in kinetische Strahlenergie umzuwandeln, um das Rühren von flüssigem Metall zu fördern, und die Verwendung einer Lanze mit mehreren Löchern, die eine Hochgeschwindigkeits-Sauerstoffzufuhr ermöglicht und gleichzeitig die Erzeugung von Spucken und Staub durch Zerstreuen des Sauerstoffstrahls.

Mit der Einführung des kombinierten Blasens in den BOF-Konvertern nahm die Rolle der von oben blasenden Lanzendüsen als Energiequelle zum Rühren von flüssigem metallischem Eisen ab und die Flexibilität in Design und Betrieb wurde erheblich verbessert.

Der Hauptgrund für das Einblasen von Sauerstoff in das Flüssigkeitsbad ist das Entfernen von Kohlenstoff aus dem Bad bis zu den Endpunktspezifikationen. Aufgrund des Einblasens von Sauerstoff ist die resultierende Hauptreaktion die Entfernung von Kohlenstoff aus dem Bad als CO. Dies ist eine exotherme Reaktion, die dem System Wärme zuführt. Eine kleine Menge CO2 (normalerweise weniger als 10 %) wird auch durch die Verbrennung dieses CO2 innerhalb des BOF-Konverters durch Reaktion mit Sauerstoff (sogenannte Nachverbrennung) erzeugt. Andere Reaktionen, die aufgrund des Einblasens von Sauerstoff stattfinden, sind die Oxidation anderer Elemente wie Silizium (Si), Mangan (Mn) und Phosphor (P) usw. Diese Elemente werden oxidiert und in der Schlackenschicht absorbiert. Diese Reaktionen sind auch exotherm, tragen weiter zur erforderlichen Wärme für das Flüssigkeitsbad bei und erhöhen die Temperatur des Flüssigkeitsbades auf das erforderliche Niveau. Die Oxidation des Si ist besonders wichtig, da sie früh in der Sauerstoffblase auftritt und das resultierende Siliziumdioxid sich mit dem zugesetzten Kalk verbindet, um die flüssige Schlacke zu bilden. Die aufgrund des Einblasens von Sauerstoff stattfindenden Oxidationsreaktionen sind nachstehend angegeben. Die Reaktionsänderung der freien Energie (in Klammern angegeben) ist in kcal/Mol bei 1600 °C angegeben.

C + 0,5 O2 =CO (- 66)

2CO + O2 =2CO2 (-57,4)

Si + O2 =SiO2 (-137,5)

Mn + 0,5 O2 =MnO (- 58,5)

2P + 2,5 O2 =P2O5 (-148,5)

Die Oxidationsreaktionen finden in der Auftreffzone des Sauerstoffstrahls statt. Diese Aufprallzone wird Kavität genannt und entsteht durch das Auftreffen des Sauerstoffs. Der Unterdruck im Flüssigkeitsbad ist eine Funktion des Impulses oder der Schubkraft des Sauerstoffstrahls und wird durch die folgende Gleichung berechnet.

F =W (Ve/g)

Dabei ist F die Kraft, W der Massendurchfluss, Ve die Austrittsgeschwindigkeit und g die Erdbeschleunigung. Durch die Gestaltung der Düsen der Sauerstofflanze werden Strahlschub und Auftreffwinkel optimiert, um die gewünschten chemischen Reaktionen und Badbewegungen zu erreichen.

Düsen der Sauerstofflanze sind für einen bestimmten Sauerstoffdurchsatz, üblicherweise gemessen in N cum/min, ausgelegt, was zu einer bestimmten Austrittsgeschwindigkeit (Mach-Zahl) mit dem erforderlichen Strahlprofil und der erforderlichen Kraft führt, um die Schicht aus flüssiger Schlacke zu durchdringen und damit zu reagieren das Flüssigmetallbad im Hohlraumbereich.

Der Sauerstoffstrahl mit hohem Impuls verlässt den Ausgang der Laval-Düse mit etwa doppelter Schallgeschwindigkeit. Der charakteristische Parameter ist die Machzahl, die das Verhältnis zwischen lokaler Gasgeschwindigkeit und Schallgeschwindigkeit darstellt. Durch die Expansion innerhalb der Düse kühlt der Sauerstoff auf dem Weg zum Düsenaustritt auf etwa minus 100 Grad C ab und kühlt dadurch die Düse sowohl auf der Wasser- als auch auf der Sauerstoffseite intensiv.

Eine Lavaldüse besteht aus einem konvergenten Einlass- und einem divergenten Auslasskanal. Häufig wird auch der Begriff konvergent-divergente (CD) Düse verwendet. Überschallstrahlen werden mit konvergenten/divergenten (Laval) Düsen erzeugt. Ein Vorrat an stehendem Sauerstoff wird auf dem Druck Po gehalten. Der Sauerstoff beschleunigt im konvergierenden Abschnitt bis auf Schallgeschwindigkeit (Mach =1) in der zylindrischen Halszone. Der Sauerstoff dehnt sich dann im divergierenden Abschnitt aus. Die Expansion verringert die Temperatur, Dichte und den Druck des Sauerstoffs und die Geschwindigkeit steigt auf Überschallniveau (Mach mehr als 1).

Wenn der Sauerstoffstrahl aus der Düse in den BOF-Konverter austritt, breitet er sich aus und zerfällt. Ein Überschallkern verbleibt für einen bestimmten Abstand von der Düse. Überschallstrahlen breiten sich in einem Winkel der Laval-Düse aus, der normalerweise im Bereich von 10 Grad bis 16 Grad liegt, bei einigen Lanzendüsenkonstruktionen jedoch bis zu 23 Grad beträgt.

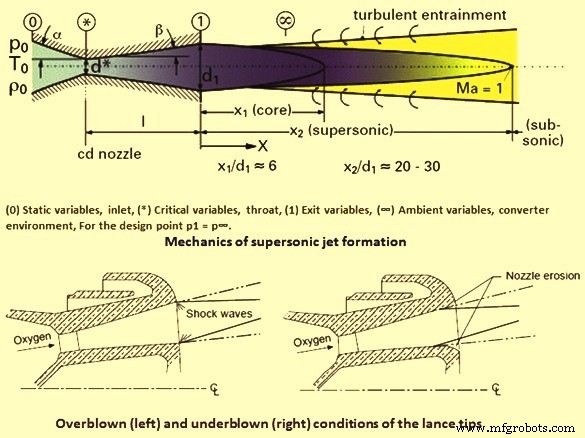

Eine geeignete Düsenkonstruktion und ein richtiger Betrieb sind beide notwendig, um die gewünschten Stahlherstellungsreaktionen effizient zu erzeugen und die Lanzenlebensdauer zu maximieren. Wenn eine Düse überblasen wird, was bedeutet, dass der Sauerstoffstrahl beim Verlassen der Düse nicht vollständig expandiert ist, entstehen Stoßwellen, wenn sich der Strahl außerhalb der Düse ausdehnt. In diesen Stoßwellen geht nützliche Energie verloren, und ein überblasener Strahl trifft mit geringerer Kraft auf das flüssige Metallbad als ein ideal ausgedehnter Strahl.

Düsen werden unterblasen, wenn sich der Sauerstoffstrahl auf einen Druck ausdehnt, der dem Umgebungsdruck entspricht, und dann aufhört, sich auszudehnen, bevor er die Düse verlässt. In diesem Fall löst sich der Sauerstoffstrom von der Innenfläche der Düse ab. Heiße Gase aus dem BOF-Konverter brennen dann zurück oder erodieren den Düsenaustrittsbereich. Diese Erosion verringert nicht nur die Lebensdauer der Lanzendüse, sondern führt auch zu einem Verlust an Strahlkraft, was zu einem weichen Blaszustand führt. Die Mechanik der Überschallstrahlbildung sowie Über- und Unterblasbedingungen sind in Abb. 1 dargestellt.

Abb. 1 Mechanik der Überschallstrahlbildung sowie Über- und Unterblasbedingungen

Die Hauptkomponenten der Sauerstofflanze des BOF umfassen Sauerstoffeinlassfittings, den Sauerstoffauslass (Lanzenspitze), der aus einem gegossenen/geschmiedeten Kupferdesign mit hoher Wärmeleitfähigkeit mit präzise bearbeiteten Düsen besteht, um die gewünschte Durchflussrate und Parameter zu erreichen Sauerstoffstrahl. Das Lanzenrohr ist eine Reihe konzentrischer Rohre, bestehend aus einem Außenrohr, einem Zwischenrohr und dem Mittelrohr für den Sauerstoff. Die Sauerstofflanze ist so auszulegen, dass sie die Wärmeausdehnung und -kontraktion kompensiert. Das Außenrohr der Lanze ist den hohen Temperaturen im BOF-Konverter ausgesetzt. Wenn seine Temperatur ansteigt, dehnt es sich aus und die gesamte Lanzenkonstruktion ist im Inneren mit O-Ring-Dichtungen und verschiedenen Verbindungen konstruiert, kann aber die thermische Ausdehnung und Kontraktion während des Betriebs aufnehmen. Auch die Lanze soll spannungsfrei ausgeführt und in Stahlwerksbauqualität gebaut sein, um den üblichen Betriebsbedingungen im Stahlschmelzwerk standhalten zu können.

In der Lanze ist Kühlwasser notwendig, um ein Abbrennen der Sauerstofflanze im BOF-Konverter zu verhindern. Sowohl die Kupferlanzendüse als auch die Stahllanze werden durch umlaufendes Wasser mit einem Druck von etwa 6 kg/cm² gekühlt. Die wichtigsten Komponenten einer Lanze sind die Wasserkühlkanäle, wo das Kühlwasser durch die Mitte der Düse fließt und durch das Außenrohr der Lanze austritt. Es wurde entwickelt, um eine maximale Geschwindigkeit des Kühlwassers im Düsenbereich zu erreichen, der den höchsten Temperaturen ausgesetzt ist.

Es ist wichtig, die Lavaldüsen der Sauerstofflanze so auszulegen, dass die Prozessgrößen während des Blasprozesses mit den Auslegungsparametern übereinstimmen. Wenn die Düsen mit einem höheren Eingangsdruck als dem Auslegungsdruck betrieben werden, sind die Blasstrahlen lediglich ineffizient. Werden die Düsen mit einem niedrigeren Eingangsdruck betrieben, unterliegen sie einem schnellen Verschleiß und die Überschalldüsen sind ineffizient.

Faktoren, die die Leistung der BOF-Lanze beeinflussen

Es gibt eine Reihe von Faktoren, die die Leistung und die Effizienz der Sauerstofflanze beeinflussen. Die Leistung der Lanze hängt von den im Ofen herrschenden Bedingungen ab. Der Si-Gehalt im Roheisen ist ein sehr wichtiger Parameter. Dies beeinflußt die sich bildende Schlackenmenge, die Schlackenmenge, die vom Sauerstoffstrahl durchdrungen werden muß, und steuert auch die Schlackenmenge im Ofen. Die Arbeitshöhe der Lanze ist ebenfalls sehr wichtig und muss in die Konstruktionsberechnungen der Düse einbezogen werden. Wenn die Höhe der Lanze im Ofen zu niedrig ist, wird sie extrem hohen Temperaturen ausgesetzt. In diesem Fall reicht die Wärmeübertragung des Kühlwassers nicht aus, um ein vorzeitiges Abschmelzen oder Abbrennen der Lanzenfläche zu verhindern. Wenn die Höhe der Lanze zu hoch ist, wird der Schub des Sauerstoffstrahls weniger effizient und die Frischzeit des Flüssigkeitsbades wird länger, und es wird eine höhere Sauerstoffmenge benötigt, um die notwendige Entkohlung und Badtemperatur zu erreichen. Die Sauerstoffströmungsrate ist ein Konstruktionsparameter, der manchmal durch das Sauerstoffversorgungssystem und/oder Emissionsbedenken begrenzt wird. Die Austrittsgeschwindigkeit der Machzahl ist auch ein Faktor, der bei der Konstruktion der Lanze verwendet wird. Der Sauerstoffstrahl ist normalerweise stärker, wenn der Wert der Machzahl höher ist.

Die Anzahl der Düsen und der Winkel des Düsenlochs sind ebenfalls wichtige Überlegungen für die Sauerstofflanze. In den frühen Stadien der Entwicklung des BOF-Verfahrens zur Stahlherstellung wurde eine Lanze mit einer einzelnen Düse verwendet, die direkt nach unten in das Flüssigkeitsbad geblasen wurde. Dies verursachte viel Schwappen und das flüssige Material wurde direkt durch die Öffnung des BOF-Konverters ausgestoßen. Leicht abgewinkelte Dreilochdüsen wurden entwickelt, um das Schwappen zu minimieren, was zu einer hohen Prozessausbeute führt. Gegenwärtig arbeiten viele BOF-Konverter mit Lanzen mit 4-, 5- oder 6-Düsen-Konfigurationen.

Die Aufprallfläche ist eine Funktion der Anzahl der Düsenlöcher und des Düsenwinkels. Im Folgenden wird die Auswirkung einer Erhöhung der Düsenanzahl und des Düsenaustrittswinkels auf die Auftrefffläche im Flüssigkeitsbad für eine Sauerstofflanze mit 3-Loch-Düse, 4-Loch-Düse und 5-Loch-Düsenlanze verglichen. Für diesen Vergleich wird die Flussrate für Sauerstoff als 565 m³/Minute angenommen. Die Machzahl des Sauerstoffstrahls wird mit 2 angenommen und die Höhe der Lanze wird mit 1,8 m angenommen. Die Aufprallflächen für eine Lanze mit einer 3-Loch-Düse bei 12 Grad Winkel beträgt 1,41 qm, bei einer 4-Loch-Düse bei 12 Grad Winkel 1,52 qm, bei einer 5-Loch-Düse bei 12 Grad Winkel 1,61 qm , und mit einer 5-Loch-Düse im 14-Grad-Winkel beträgt 1,67 m².

Wenn der Winkel der Düse vergrößert wird, entwickelt sich eher eine seitliche Kraftkomponente als eine vertikale Kraftkomponente. Dies trägt zu mehr Rühren und Bewegung im Flüssigkeitsbad des BOF-Konverters bei. Wenn jedoch die seitliche Komponente des Sauerstoffstrahls zu groß wird, tritt ein höherer feuerfester Verschleiß auf.

Faktoren, die die Lebensdauer der Lanze beeinflussen

Eine lange Lebensdauer der Lanzendüse ist vorteilhaft für den wirtschaftlichen Betrieb des BOF-Konverters. In der normalen BOF-Arbeitspraxis haben jedoch viele individuelle Parameter Einfluss auf den Prozess, wie z. B. Roheisenchemie, Verschlackungspraxis, Kalkqualität, Lanzenmuster, dynamische oder statische Lanzensteuerung, Beschränkungen des Sauerstoffversorgungsdrucks sowie Form und Volumen des Konverters. Auch diese sind von Anlage zu Anlage sehr unterschiedlich, so dass nur allgemeine Regeln auf der Grundlage einer mehr oder weniger idealen Arbeitspraxis angegeben werden können, um die allgemeine Beziehung zwischen BOF-Prozessparametern und Lanzendüsenlebensdauer zu beschreiben.

Der empfindlichste Teil einer Lanzendüse ist der sogenannte Lanzenkopf, der im Betrieb Temperaturen von über 2.000 °C ausgesetzt ist. Somit muss die Lanzenkopfkrone aus Kupfer mit einer Leitfähigkeit hergestellt werden, die nahe bei etwa 100 % liegt. Normalerweise kann nur geschmiedetes Kupfer eine so hohe Leitfähigkeit bieten. Aufgrund von Gießrestriktionen haben gegossene Lanzendüsen aus Kupfer typischerweise eine elektrische Mindestleitfähigkeit von etwa 90 %. Die elektrische Leitfähigkeit ist direkt proportional zur Wärmeleitfähigkeit.

Die Lanzenlebensdauer variiert von Geschäft zu Geschäft, abhängig von den verschiedenen Betriebspraktiken. Eine typische Lebensdauer der Lanze kann 200 Läufe betragen, obwohl es einige Geschäfte gibt, in denen bis zu 400 Läufe der Lanzenlebensdauer erreicht werden. Es gibt auch Stahlhütten, die nicht einmal 100 Schmelzen erreichen können. Kühlwasser ist entscheidend für die Aufrechterhaltung einer hohen Lanzenlebensdauer. Die Durchflussrate muss auf der Auslegungsrate gehalten werden. Die Kühlwasseraustrittstemperatur darf 60 °C bis 65 °C nicht überschreiten. Auch die Wasserqualität ist ein wichtiger Parameter. Wenn das Wasser mit Oxiden oder Schmutz verunreinigt ist, bilden sich normalerweise Ablagerungen im Inneren der Lanzenrohre und der Düse, was den Wärmeübergang negativ beeinflusst und die Lebensdauer der Lanze verkürzt. Die Betriebshöhe ist entscheidend, um das Eindringen des Sauerstoffstrahls in das Flüssigkeitsbad zu erreichen. Wenn die Lanzenhöhe jedoch zu niedrig ist, besteht die Möglichkeit der Erosion oder des Schmelzens der Stirnfläche der Lanzendüse.

Das Unterblasen des BOF-Konverters führt zu einer Erosion des Düsenausgangs und einem Ausfall der Lanzendüse. Es ist erforderlich, dass übermäßige Ablagerungen an der Lanzendüse mechanisch entfernt oder abgebrannt werden. Beides kann die Lanze beschädigen.

Die Lebensdauer der Lanze wird durch die folgenden zwei Faktoren beeinflusst.

Beim Sauerstoffblasen wird der für die Lanzendüsenkonstruktion wichtige statische Druck an der Ventilstation und nicht am Düseneintritt eingestellt. Auf diese Weise wird der für die metallurgische Reaktion erforderliche Sauerstoffvolumenstrom erzeugt. Der durch Reibungs- und Umlenkverluste entstehende Druckverlust zwischen Ventilstation und Lanzendüse ist eine unbekannte Größe. Der Druckverlust liegt in der Regel zwischen 0,3 kg/cm² und 1,5 kg/cm², je nach Geometrie der Sauerstoffleitung. Zur Auslegung der Düse ist der Druckverlust abzuschätzen und der Eingangsdruck zu ermitteln. Es ist nicht einfach, den realen Druckverlust theoretisch zu berechnen, da eine kompressible Druckverlustberechnung über alle Gasnetzkomponenten erforderlich ist. Auch die für die Auslegung notwendige Eintrittstemperatur und der statische Druck im Konverter sind unbekannt. Die für die Düsenauslegung erforderlichen Prozessgrößen gelten somit als Näherungswerte. Wenn die Düsen in einem Modus arbeiten, der von dem Modus abweicht, für den sie ursprünglich konstruiert wurden, zeigen sie schnell Verschleißerscheinungen. Darüber hinaus werden die Blasbedingungen instabil und unwirksam.

Während des Betriebs des BOF-Konverters können die jeweiligen Prozessvariablen durch den Betreiber variiert werden, um auf unvorhergesehene Ereignisse (Schwappen von flüssigem Metall und Schlacke aus dem Konverter, Druckschwankungen im Sauerstoffnetz, Zugabe von kühlenden Erzen in der Hauptblasphase) und zu reagieren aktuelle Prozessereignisse (Probenahme mittels Sublanze während des Blasvorgangs). Dementsprechend weicht die Düsenströmung über einen mehr oder weniger langen Zeitraum vom idealen Auslegungszustand ab. Innerhalb und außerhalb der Düse entsteht ein komplexes und unerwünschtes Strömungsmuster, das als Diamantwellenmuster bezeichnet wird, in Form von Kompressions- und/oder Expansionswellen, die zum Verschleiß der Düsenkante führen.

Neue Entwicklungen bei den Lanzen von BOF

Die erste Neuentwicklung war die Nachverbrennungslanze. Da 90 % des aus den Oxidationsreaktionen des Bades entstehenden Gases Kohlenmonoxid ist, ist es wünschenswert, dieses Kohlenmonoxid weiter zu verbrennen, um Kohlendioxid zu bilden. Diese Reaktion ist stark exotherm und führt zu zusätzlicher Wärme für den Stahlherstellungsprozess. Dies ist eine Praxis, die in mehreren BOF-Werkstätten praktiziert wird, in denen das Verhältnis von Schrott zu Roheisen hoch ist. Diese Praxis benötigt eine Dual-Flow-Sauerstofflanze, die zwei Sauerstoffauslässe hat. In einer solchen Lanze wird die Hauptsauerstoffzufuhr ähnlich wie bei einer herkömmlichen Lanze durch die Lanzenspitze verteilt, während der Hilfssauerstoff separat gesteuert und in einer höheren Höhe in den BOF-Konverter eingeblasen wird. Die Funktion des Hilfssauerstoffs besteht darin, mit dem aus dem Flüssigmetallbad austretenden Kohlenmonoxid zu reagieren und so zusätzliche Wärmeenergie zu erzeugen, die zum Schmelzen von zusätzlichem Schrott verwendet werden kann und dabei hilft, die Bildung von Schädeln in der Mündung des BOF-Konverters zu kontrollieren. P>

Die zweite neuere Entwicklung für Sauerstofflanzen ist ihre Verwendung zum Aufspritzen einer schützenden Beschichtung aus Schlacke mit hohem MgO-Gehalt auf die Wände des BOF-Konverters. Dieser Vorgang ist im Volksmund als Schlackenspritzen bekannt. Dies erfolgt, nachdem der flüssige Stahl aus dem BOF-Konverter abgezogen wurde, wobei die Restschlacke im BOF-Konverter verbleibt. Die Restschlacke wird dann hinsichtlich Zusammensetzung und Temperatur konditioniert. Sowohl die Parameter Schlackenzusammensetzung als auch Schlackentemperatur sind wichtige Parameter für den Erfolg des Schlackenspritzens. Die Sauerstoffzufuhr wird abgeschaltet und die Stickstoffzufuhr eingeschaltet. Die Lanze wird auf etwa 1 m über den Boden des BOF-Konverters abgesenkt. Dann wird der Stickstoff eingeschaltet, wodurch die flüssige Schlacke auf die Wände des BOF-Konverters spritzt und eine schützende Schlackenbeschichtung über den feuerfesten Materialien erzeugt wird. Diese Schlackenbeschichtung hat die typische Lebensdauer der feuerfesten Auskleidung erfolgreich auf über 20.000 Schmelzen pro Kampagne erhöht. Darüber hinaus wurden auch die Spritzanforderungen auf weniger als 0,5 kg pro Tonne produzierten Flüssigstahls gesenkt.

Herstellungsprozess

- Mobile Wartungssoftware und ihre Rolle beim Aufbau effizienter Arbeitsabläufe

- IoT-Geräteverwaltung und ihre Rolle bei der Erleichterung von IoT-Bereitstellungen in großem Maßstab

- Hochofenschlacke und ihre Rolle beim Ofenbetrieb

- Automatisierung, Steuerung und Modellierung der einfachen Sauerstoffstahlerzeugung

- Feuerfeste Auskleidung eines einfachen Sauerstoffofens

- Induktionsofen und Stahlerzeugung

- Erzeugung und Nutzung von Hochofengas

- Rolle von MgO bei der Verhinderung von Auskleidungskorrosion in Sauerstofföfen

- Feinmechanik und ihre Rolle in der Fertigung

- Ein grundlegender Überblick über das Senkerodieren und die damit verbundenen Vorteile