Entwicklungen der Stahlherstellungsverfahren

Entwicklungen von Stahlerzeugungsprozessen

Die früheste bekannte Stahlproduktion sind Eisenwaren, die an einer archäologischen Stätte in Anatolien ausgegraben wurden und fast 4.000 Jahre alt sind und aus dem Jahr 1800 v. Chr. (vor unserer Zeitrechnung) stammen. Horaz identifizierte Stahlwaffen wie die Falcata auf der Iberischen Halbinsel, während norischer Stahl von der römischen Armee verwendet wurde.

Der Ruf des "serischen Eisens" aus Südindien (Wootz-Stahl) unter den Griechen, Römern, Ägyptern, Ostafrikanern, Chinesen und dem Nahen Osten wuchs erheblich. Südindische und mediterrane Quellen, darunter Alexander der Große (3. Jahrhundert v. Chr.), berichten von der Präsentation und dem Export von solchem Stahl an die Griechen. Metallproduktionsstätten in Sri Lanka setzten Windöfen ein, die von den Monsunwinden angetrieben wurden und in der Lage waren, Stahl mit hohem Kohlenstoffgehalt (C) herzustellen. Die groß angelegte Wootzstahlproduktion in Tamilakam unter Verwendung von Tiegeln und C-Quellen wie der Anlage Avaram fand im 6. Jahrhundert v. Chr. statt, dem wegweisenden Vorläufer der modernen Stahlproduktion und Metallurgie. Stahl wurde in Sparta um 650 v. Chr. in großen Mengen hergestellt.

Die Chinesen der Zeit der Streitenden Staaten (403 v. Chr. bis 221 v. Chr.) hatten gehärteten Stahl abgeschreckt, während die Chinesen der Han-Dynastie (202 v. Chr. bis 220 n. Chr.) Stahl durch Schmelzen von Schmiedeeisen mit Gusseisen herstellten, wodurch ein Endprodukt aus Kohlenstoff gewonnen wurde -Zwischenstahl im 1. Jahrhundert n. Chr. (gemeinsame Ära). Die Haya in Ostafrika erfanden vor fast 2.000 Jahren eine Art Ofen, mit dem sie C-Stahl bei 1.800 °C herstellten. Ostafrikanischer Stahl wurde von Richard Hooker auf das Jahr 1400 v. Chr. datiert.

Beweise für die früheste Produktion von Stahl mit hohem C-Gehalt auf dem indischen Subkontinent finden sich in Kodumanal in Tamilnadu, Golkonda in Telengana und Karnataka sowie in den Gebieten von Samanalawewa in Sri Lanka. Dieser als Wootz-Stahl bekannte Stahl, der etwa im 6. Jahrhundert v. Chr. hergestellt wurde, wurde weltweit exportiert. Die Stahltechnologie existierte in der Region vor 326 v. Chr., da sie in der tamilischen, arabischen und lateinischen Literatur von Sangam als der feinste Stahl (genannt Seric-Eisen) der Welt erwähnt wird, der zu dieser Zeit in die römische, ägyptische, chinesische und arabische Welt exportiert wurde . Da die Technologie aus Südindien erworben wurde, kann der Ursprung der Stahltechnologie in Indien konservativ auf 500 v. Chr. bis 400 v. Chr. geschätzt werden.

Wootz, auch bekannt als Damaszenerstahl, ist berühmt für seine Haltbarkeit und seine Fähigkeit, eine Kante zu halten. Wie aus den Schriften von Zosimos von Panopolis bekannt, wurde dieser Stahl ursprünglich aus einer Reihe verschiedener Materialien hergestellt, darunter verschiedene Spurenelemente. Der Stahl war jedoch eine alte Technologie in Indien, als König Porus 326 v. Chr. Dem Kaiser Alexander ein Stahlschwert überreichte. Es war im Wesentlichen eine komplizierte Legierung mit Eisen als Hauptbestandteil. Jüngste Studien haben gezeigt, dass Kohlenstoffnanoröhren in seiner Struktur enthalten waren, was einige seiner legendären Eigenschaften erklären könnte, obwohl solche Eigenschaften angesichts der damaligen Technologie eher zufällig als beabsichtigt hergestellt wurden. Natürlicher Wind wurde dort genutzt, wo der eisenhaltige Boden durch die Verwendung von Holz erhitzt wurde. Die alten Singhalesen schafften es, für jeweils 2 Tonnen Erde eine Tonne Stahl zu extrahieren, eine damals bemerkenswerte Leistung. Ein solcher Ofen wurde in Samanalawewa gefunden und Archäologen waren in der Lage, Stahl zu produzieren, wie es die Menschen des Altertums taten.

Verschiedene Methoden wurden verwendet, um Stahl auf dem indischen Subkontinent herzustellen. Nach islamischen Texten wie al-Tarsusi und Abu Rayhan Biruni werden drei Verfahren zur indirekten Stahlerzeugung beschrieben. Der mittelalterliche islamische Historiker Abu Rayhan Biruni (973 n. Chr. bis 1050 n. Chr.) Bietet den frühesten Hinweis auf die Herstellung von Damaskusstahl. Er beschreibt nur drei Verfahren zur Stahlerzeugung. Die ersten beiden Methoden haben eine lange Geschichte in Zentralasien und auf dem indischen Subkontinent, während die dritte ausschließlich in Südasien vorkommt. Diese drei Methoden gelten allgemein als vom indischen Subkontinent stammend. Das erste Verfahren und das gebräuchlichste traditionelle Verfahren ist die Festkörperaufkohlung von Schmiedeeisen. Dies ist ein Diffusionsprozess, bei dem Schmiedeeisen in Tiegel oder einen Herd mit Holzkohle gefüllt und dann erhitzt wird, um die Diffusion von C in das Eisen zu fördern und Stahl herzustellen. Die Aufkohlung ist die Grundlage für den Wootz-Prozess von Stahl (eine Art Zementierungsprozess). Die zweite Methode ist die Entkohlung von Gusseisen durch Entfernung von C aus dem Gusseisen (eine Art Tiegelprozess). Eine andere indirekte Methode verwendet Schmiedeeisen und Gusseisen. Bei diesem Verfahren können Schmiedeeisen und Gusseisen zusammen in einem Schmelztiegel erhitzt werden, um durch Schmelzen Stahl zu erzeugen. In Bezug auf diese Methode sagt Abu Rayhan Biruni:„Dies war die Methode, die in Hearth verwendet wurde“.

Variationen des Co-Fusion-Prozesses wurden vorläufig in Persien und Zentralasien, aber auch in Hyderabad, Indien, gefunden. Für das C wird von den zeitgenössischen islamischen Behörden eine Vielzahl organischer Materialien spezifiziert, darunter Granatapfelschalen, Eicheln, Fruchtschalen wie Orangenschalen, Blätter sowie das Eiweiß von Eiern und Schalen. Holzsplitter werden in einigen indischen Quellen erwähnt, aber signifikanterweise erwähnt keine der Quellen Holzkohle.

Tiegelstahl, der durch langsames Erhitzen und Abkühlen von reinem Eisen und C (typischerweise in Form von Holzkohle) in einem Tiegel gebildet wurde, wurde in Merv vom 9. bis 10. Jahrhundert n. Chr. Hergestellt. Im 11. Jahrhundert gibt es Hinweise auf die Stahlherstellung in Song China mit zwei Techniken, nämlich (i) einer „berganesken“ Methode, die minderwertigen, inhomogenen Stahl produzierte, und (ii) einem Vorläufer des Bessemer-Prozesses, der teilweise de -Karbonisierung durch wiederholtes Schmieden unter Kaltwind.

Die Herstellung von Stahl durch das Zementierungsverfahren wurde in einer 1574 in Prag veröffentlichten Abhandlung beschrieben und war ab 1601 in Nürnberg in Gebrauch.

Zementierungsprozess bei der Stahlherstellung

Das Zementierungsverfahren ist eine veraltete Methode zur Herstellung von Stahl durch Aufkohlung von Eisen. Im Gegensatz zur modernen Stahlherstellung erhöhte es die Menge an C im Eisen. Es wurde offenbar vor dem 17. Jahrhundert entwickelt. Der 1720 erbaute Derwentcote-Stahlofen ist das früheste erhaltene Beispiel eines Zementierungsofens. In England wurden zwei Zementierungsöfen ausgegraben, die sicherlich im frühen 16. Jahrhundert existierten.

Der Prozess beginnt mit Schmiedeeisen und Holzkohle. Es wurden ein oder mehrere lange Steintöpfe in einem Ofen verwendet. Typischerweise war jeder 14 Fuß (4,27 m) mal 4 Fuß (1,22 m) und 3,5 Fuß (1,07 m) tief. Eisenstangen und Holzkohle werden in abwechselnden Schichten verpackt, mit einer obersten Schicht aus Holzkohle und dann feuerfestem Material, um den Topf luftdicht zu machen. Einige Hersteller verwendeten eine Mischung aus pulverisierter Holzkohle, Ruß und Mineralsalzen, die als Zementpulver bezeichnet werden. In größeren Werken wurden in jedem Zyklus bis zu 16 Tonnen Eisen behandelt.

Standard-Schmiedeeisenstangen wurden in den Zementierungsofen zur Umwandlung in Zementierungs- oder Blisterstahl eingebracht. Der Ofen wurde aus Sandstein in Form einer großen Kiste mit Deckel gebaut und mit den Eisenstangen beladen, die in Schichten mit großen Mengen hochwertiger Holzkohle angeordnet waren. Bei voller Beladung wurde der Deckel aufgesetzt und Mörtel verwendet, um die Truhe zu versiegeln. Die Beheizung erfolgte über ein Feuer unterhalb des Ofens, wo ein Kohlefeuer aus einer Grube aufrechterhalten wurde. Die Wärme wurde bis zu einer Woche aufrechterhalten, und es dauerte eine weitere Woche, bis die Truhe abgekühlt war, bevor sie geöffnet, geleert und neu beladen wurde.

Das übliche Design für Zementierungsöfen hatte zwei Truhen nebeneinander mit einem Feuerloch in der Mitte der beiden und das gesamte Los war in einer flaschenförmigen Struktur enthalten, ähnlich wie „Glaskegel“ und „Töpferöfen“, die die Öfen davor schützten das Wetter und fungierte als Schornstein. Das Zusammenstellen von zwei Ofenkisten würde es dem einen Feuer ermöglichen, die erste Truhe zu erhitzen, während die zweite abkühlt und neu beladen wird.

Während des langen langsamen Erhitzens wurde C von der Holzkohle in die Eisenstangen absorbiert. Als er aus dem Ofen entfernt wurde, hatte der Stahl ein blasiges Aussehen (daher der alternative Name). Diese Blister enthielten Stahl mit einem hohen C-Gehalt, während die Mitte der Stäbe noch aus Schmiedeeisen mit sehr wenig C bestand, sodass Blisterstahl bis zur weiteren Verarbeitung von geringem oder gar keinem Nutzen war.

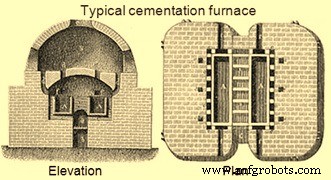

Der Blisterstahl wurde erhitzt und unter einem Hammer geschmiedet, so dass die Stange auf sich selbst gefaltet wurde. Dies führte zu „Shear Steel“, einer zweiten Runde des Faltens und Hämmerns, die als „Double Shear“ bekannt ist, einem Produkt von besserer Qualität, weitere Runden des Faltens und Hämmerns produzierten noch höhere Stahlqualitäten. Eine Draufsicht und Ansicht eines typischen Zementierungsofens ist in Abb. 1 zu sehen.

Abb. 1 Typische Ansicht eines Zementierungsofens

Tiegelstahl

Tiegelstahl ist ein Begriff, der sich auf Stahl bezieht, der in der Neuzeit nach zwei verschiedenen Methoden hergestellt wurde, obwohl er im Laufe der Geschichte an unterschiedlichen Orten hergestellt wurde. Es wird hergestellt, indem Eisen und andere Materialien in einem Tiegel geschmolzen und die geschmolzene Flüssigkeit in eine Form gegossen wird. Tiegelstahl wurde im Mittelalter in Süd- und Zentralasien hergestellt. Techniken zur Herstellung von hochwertigem Stahl wurden im 18. Jahrhundert von Benjamin Huntsman in England entwickelt. Sein Verfahren verwendete Eisen und Stahl als Rohstoffe. Die homogene Kristallstruktur dieses Gussstahls verbesserte seine Festigkeit und Härte im Vergleich zu früheren Stahlformen.

Tiegelstahl wird im Allgemeinen Produktionszentren in Indien und Sri Lanka zugeschrieben, wo er nach dem Wootz-Verfahren hergestellt wurde, und es wird angenommen, dass sein Erscheinen an anderen Orten auf den Fernhandel zurückzuführen ist. Erst kürzlich wurde deutlich, dass Orte in Zentralasien wie Merv in Turkmenistan und Akhsiket in Usbekistan wichtige Produktionszentren für Tiegelstahl waren. Die zentralasiatischen Funde stammen alle aus Ausgrabungen und stammen aus dem 8. bis 12. Jahrhundert n. Chr., Während das Material aus Indien/Sri Lanka bereits 300 v. Chr. stammt. Darüber hinaus enthielt Indiens Eisenerz Spuren von Vanadium (V) und anderen seltenen Erden, was zu einer erhöhten Härtbarkeit des indischen Tiegelstahls führte, der im gesamten Nahen Osten für seine Fähigkeit, eine Schneide zu behalten, berühmt war.

Während Tiegelstahl in früheren Zeiten eher dem Nahen Osten zugeschrieben wurde, wurden Schwerter in Europa, insbesondere in Skandinavien, entdeckt. In die fraglichen Schwerter ist der mehrdeutige Name „Ulberht“ eingraviert. Diese Schwerter stammen tatsächlich aus einem 200-jährigen Zeitraum vom 9. bis zum frühen 11. Jahrhundert. Es wird von vielen spekuliert, dass der Prozess zur Herstellung der Klingen aus dem Nahen Osten stammt und anschließend während der Tage der „Wolga-Handelsroute“ gehandelt wurde.

In den ersten Jahrhunderten der islamischen Zeit erscheinen einige wissenschaftliche Studien über Schwerter und Stahl. Die bekanntesten davon sind von Jabir ibn Ayyan (8. Jahrhundert), al-Kindi (9. Jahrhundert), Abu Rayhan Biruni (frühes 11. Jahrhundert), Murda al Tarsusi (spätes 12. Jahrhundert) und Fakhr-i-Mudabbir (13. Jahrhundert). ). Jede davon enthält weitaus mehr Informationen über indische und Damaszener-Stähle, als in der gesamten Literatur des klassischen Griechenlands und Roms erscheinen.

Benjamin Huntsman war Uhrmacher auf der Suche nach besserem Stahl für Uhrfedern. Er begann 1740 mit der Stahlproduktion, nachdem er jahrelang im Geheimen experimentiert hatte. Das System von Huntsman verwendete einen koksbefeuerten Ofen, der 1.600 °C erreichen konnte, in den bis zu zwölf Tontiegel gestellt wurden, die jeweils etwa 15 kg Eisen fassen konnten. Als die Tiegel oder „Töpfe“ weißglühend waren, wurden sie mit Klumpen aus Blisterstahl, einer Legierung aus Eisen und C, die durch den Zementierungsprozess hergestellt wurde, und einem Flussmittel gefüllt, um Verunreinigungen zu entfernen. Die Töpfe wurden nach etwa 3 Stunden im Ofen entfernt, Verunreinigungen in Form von Schlacke abgeschöpft und der flüssige Stahl in Formen gegossen, um als Gussbarren zu enden. Das vollständige Schmelzen des Stahls erzeugte beim Abkühlen eine sehr gleichmäßige Kristallstruktur, die dem Metall im Vergleich zu anderen damals hergestellten Stählen eine höhere Zugfestigkeit und Härte verlieh.

Der Stahl wurde in spezialisierten Werkstätten namens „Tiegelöfen“ in Sheffield, England, hergestellt, die aus einer ebenerdigen Werkstatt und einem unterirdischen Keller bestanden. Die Ofengebäude variierten in Größe und Baustil und wuchsen gegen Ende des 19. Jahrhunderts an Größe, als technologische Entwicklungen es ermöglichten, mehrere Töpfe gleichzeitig zu „befeuern“, wobei Gas als Heizbrennstoff verwendet wurde. Jede Werkstatt hatte eine Reihe von Standardmerkmalen, wie Reihen von Schmelzlöchern, wimmelnde Gruben, Dachentlüftungen, Regalreihen für die Tiegeltöpfe und Glühöfen, um jeden Tiegel vor dem Brennen vorzubereiten. Nebenräume zum Wiegen der einzelnen Chargen und zum Herstellen der Tontiegel waren entweder an die Werkstatt angebaut oder im Kellerkomplex untergebracht. Der Stahl, der ursprünglich zur Herstellung von Uhrfedern gedacht war, wurde später für andere Anwendungen wie Scheren, Äxte und Schwerter verwendet.

Bei einem anderen Verfahren, das in den 1880er Jahren in den Vereinigten Staaten entwickelt wurde, wurden Eisen und C direkt zusammengeschmolzen, um Tiegelstahl herzustellen. Während des gesamten 19. Jahrhunderts und bis in die 1920er Jahre hinein wurde eine große Menge Tiegelstahl für die Herstellung von Schneidwerkzeugen verwendet, wo er als Werkzeugstahl bezeichnet wurde.

Das Tiegelverfahren wurde weiterhin für Spezialstähle verwendet, ist aber heute veraltet.

Eine andere Form von Tiegelstahl wurde 1837 von dem russischen Ingenieur Pavel Anosov entwickelt. Seine Technik beruhte weniger auf dem Erhitzen und Abkühlen als vielmehr auf dem Abschreckprozess des schnellen Abkühlens des flüssigen Stahls, wenn sich die richtige Kristallstruktur darin gebildet hatte. Er nannte seinen Stahl „bulat“. Das Geheimnis des Prozesses starb mit ihm. In den Vereinigten Staaten wurde Tiegelstahl von William Metcalf entwickelt. Tiegelstahl war zwar von sehr hoher Qualität, aber auch teuer; Ein Zeichen der Qualität war jedoch die Verwendung von Tiegelstahl bis in die 1950er Jahre für spezielle Zwecke.

Das Bessemer-Verfahren brachte das Ende des Tiegelstahls für die weniger kritischen Anwendungen.

Das Bessemer-Verfahren und die moderne Stahlerzeugung

Die Geschichte der modernen Stahlerzeugung begann im 19. Jahrhundert, als Reaumur aus Frankreich 1772, Kelly aus den Vereinigten Staaten 1850 und Bessemer aus Großbritannien 1856 entdeckten, wie man Roheisen verbessern kann, indem man den Kohlenstoffgehalt von Eisenlegierungen kontrolliert, was somit wirklich Stähle werden. Während Reaumur, ein Chemiker, von wissenschaftlicher Neugier getrieben wurde, reagierten Kerry und Bessemer als Ingenieure auf den Bedarf an größeren Mengen und besseren Stahlqualitäten, den die industrielle Revolution mit ihren Webstühlen, Dampfmaschinen, Maschinen und Eisenbahnen geschaffen hatte . Dies hatte eine dialektische Beziehung zwischen Wissenschaft und Technologie begonnen und die Grundkonzepte der Raffination von Roheisen (Roheisen) durch Oxidation von C in einem flüssigen Bad wurden zu dieser Zeit erfunden.

Das Wachstum der Eisenbahnen im 19. Jahrhundert sowohl in Europa als auch in Amerika übte großen Druck auf die Eisen- und Stahlindustrie aus, die immer noch mit ineffizienten Produktionsprozessen zu kämpfen hatte. Doch Stahl war als Konstruktionsmetall noch unbewiesen und die Produktion war langsam und kostspielig. Das war bis 1856, als Henry Bessemer einen effektiveren Weg fand, Sauerstoff (O2) in flüssiges Eisen einzubringen, um den C-Gehalt zu reduzieren.

Ab Januar 1855 begann er mit der Arbeit an einer Möglichkeit, Stahl in den für die Artillerie erforderlichen großen Mengen herzustellen, und im Oktober reichte er sein erstes Patent im Zusammenhang mit dem Bessemer-Verfahren ein. Bessemer begann zunächst mit einem gewöhnlichen Flammofen zu arbeiten, aber während eines Tests lösten sich ein paar Schweinebarren an der Seite der Pfanne und blieben darüber in der heißen Luft des Ofens liegen. Als Bessemer sie in die Pfanne schieben wollte, stellte er fest, dass es sich um Stahlschalen handelte:Allein die heiße Luft hatte die äußeren Teile der Barren in Stahl verwandelt. Diese entscheidende Entdeckung veranlasste ihn, seinen Ofen komplett neu zu konstruieren, sodass er mit speziellen Luftpumpen Hochdruckluft durch das flüssige Eisen pressen würde. Intuitiv scheint dies töricht zu sein, weil es das Eisen kühlen würde, aber aufgrund der exothermen Oxidation reagieren sowohl das Silizium (Si) als auch C mit dem überschüssigen O2, wodurch das umgebende geschmolzene Eisen noch heißer wird, was die Umwandlung in Stahl erleichtert.

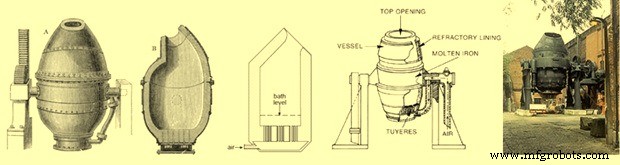

Heute als Bessemer-Prozess bekannt, entwarf Bessemer einen birnenförmigen Behälter – als „Konverter“ bezeichnet – in dem Eisen erhitzt werden konnte, während O2 durch das flüssige Metall geblasen werden konnte. Wenn O2 durch das flüssige Metall strömte, würde es mit dem C reagieren, Kohlendioxid (CO2) freisetzen und ein reineres Eisen erzeugen.

Das Bessemer-Verfahren war das erste kostengünstige industrielle Verfahren zur Massenproduktion von Stahl aus flüssigem Eisen. Das Verfahren ist nach seinem Erfinder Henry Bessemer benannt, der 1855 ein Patent auf das Verfahren anmeldete. Das Schlüsselprinzip ist die Entfernung von Verunreinigungen aus dem Eisen durch Oxidation, wobei Luft durch das flüssige Eisen geblasen wird. Die Oxidation erhöht auch die Temperatur der Eisenmasse und hält sie geschmolzen. Der Prozess wird in einem großen eiförmigen Stahlbehälter durchgeführt, der mit Ton oder Dolomit ausgekleidet ist und als Bessemer-Konverter bezeichnet wird. Die Kapazität eines Konverters lag zwischen 8 Tonnen und 30 Tonnen Flüssigeisen bei einer üblichen Charge von etwa 15 Tonnen. An der Oberseite des Konverters befindet sich eine normalerweise gegenüber dem Gefäßkörper zur Seite geneigte Öffnung, durch die das Eisen eingeführt und das fertige Produkt entnommen wird. Der Boden ist mit einer Reihe von Kanälen perforiert, die Blasdüsen genannt werden, durch die Luft in den Konverter gepresst wird. Der Konverter ist auf Zapfen gelagert, so dass er zur Ladungsaufnahme gedreht, während des Umbaus aufrecht gedreht und am Ende zum Ausgießen des flüssigen Stahls wieder gedreht werden kann.

Der Oxidationsprozess entfernt Verunreinigungen wie Si, C und Mangan (Mn) als Oxide. Diese Oxide entweichen entweder als Gas oder bilden eine feste Schlacke. Auch die feuerfeste Ausmauerung des Konverters spielt bei der Umwandlung eine Rolle – die Schamotteauskleidung wurde in der Säure Bessemer verwendet, bei der im Rohmaterial wenig Phosphor (P) enthalten ist. Dolomit wird verwendet, wenn der P-Gehalt im basischen Bessemer hoch ist (anstelle von Dolomit werden manchmal auch Kalkstein- oder Magnesitauskleidungen verwendet). Um dem Stahl die gewünschten Eigenschaften zu verleihen, konnten dem flüssigen Stahl nach der Umwandlung weitere Stoffe zugesetzt werden, wie beispielsweise Spiegeleisen (eine Eisen-Kohlenstoff-Mangan-Legierung).

Wenn der erforderliche Stahl geformt war, wurde er in Pfannen gegossen und dann in Formen überführt, wobei die leichtere Schlacke zurückblieb. Der als „Blow“ bezeichnete Konvertierungsprozess war in etwa zwanzig Minuten abgeschlossen. Während dieser Zeit wurde der Fortschritt der Oxidation der Verunreinigungen durch das Erscheinen der Flamme beurteilt, die aus der Öffnung des Konverters austrat. Nach dem Einblasen wird das flüssige Metall bis zum gewünschten Punkt aufgekohlt und je nach gewünschtem Produkt werden weitere Legierungsstoffe zugesetzt. Das Bessemer-Verfahren reduzierte die Zeit, die zur Herstellung von Stahl dieser Qualität benötigt wird, auf etwa eine halbe Stunde, während nur der Koks benötigt wurde, der zum anfänglichen Schmelzen des Roheisens benötigt wurde. Abb. 2 zeigt den Bessemer-Konverter.

Abb. 2 Bessemer-Konverter

Bessemer lizenzierte das Patent für sein Verfahren für insgesamt 27.000 GBP an fünf Ironmasters, aber die Lizenzen lieferten nicht die Stahlqualität, die er versprochen hatte, und er kaufte sie später für 32.500 GBP zurück. Er erkannte, dass das Problem auf Verunreinigungen im Eisen zurückzuführen war, und kam zu dem Schluss, dass die Lösung darin bestand, zu wissen, wann der Luftstrom in seinem Prozess abgeschaltet werden sollte. so dass die Verunreinigungen abgebrannt waren, aber genau die richtige Menge C zurückblieb. Obwohl er Zehntausende von Pfund für Experimente ausgab, konnte er die Antwort nicht finden. Die einfache, aber elegante Lösung wurde zuerst von Robert Forester Mushet entdeckt, der Tausende von wissenschaftlich validen Experimenten durchgeführt hatte. Seine Methode bestand darin, zunächst soweit wie möglich alle Verunreinigungen und C abzubrennen und dann C und Mn durch Zugabe einer genauen Menge Spiegeleisen wieder einzuführen. Dies hatte zur Folge, dass die Qualität des Endprodukts verbessert, seine Verformbarkeit und seine Fähigkeit, dem Walzen und Schmieden bei hohen Temperaturen standzuhalten, verbessert und es für eine Vielzahl von Anwendungen besser geeignet gemacht wurde.

Das Bessemer-Verfahren revolutionierte die Stahlherstellung, indem es seine Kosten während seiner Einführung von 40 GBP pro langer Tonne auf 6 bis 7 GBP pro langer Tonne senkte und gleichzeitig den Umfang und die Geschwindigkeit der Produktion dieses lebenswichtigen Rohstoffs stark erhöhte. Der Prozess verringerte auch den Arbeitsaufwand für die Stahlherstellung.

Vor der Einführung des Bessemer-Verfahrens war Stahl viel zu teuer, um Brücken oder Rahmen für Gebäude herzustellen, und daher wurde während der gesamten industriellen Revolution Schmiedeeisen verwendet. Nach der Einführung des Bessemer-Verfahrens wurden Stahl und Schmiedeeisen ähnlich teuer, und die meisten Hersteller wandten sich Stahl zu. Die Verfügbarkeit von billigem Stahl ermöglichte den Bau großer Brücken und ermöglichte den Bau von Eisenbahnen, Wolkenkratzern und großen Schiffen. Die Einführung des vom Engländer Henry Bessemer perfektionierten großtechnischen Stahlproduktionsprozesses ebnete den Weg zur Massenindustrialisierung, wie sie im 19.-20. Jahrhundert zu beobachten war.

Die kommerzielle Stahlproduktion mit dieser Methode wurde 1974 in Workington eingestellt. Sie wurde durch Verfahren wie das grundlegende Sauerstoffverfahren ersetzt, das eine bessere Kontrolle der endgültigen Chemie bot. Das Bessemer-Verfahren war so schnell (10–20 Minuten für eine Hitze), dass es wenig Zeit für die chemische Analyse oder Anpassung der Legierungselemente im Stahl ließ. Bessemer-Konverter entfernten P nicht effizient aus dem flüssigen Stahl; da porenarme erze teurer wurden, stiegen die umwandlungskosten. Das Verfahren erlaubte nur die Zugabe einer begrenzten Menge an Stahlschrott, was die Kosten weiter erhöhte. Besonders wenn Schrott billig war, konkurrierte die Verwendung der Elektrolichtbogenofen-Technologie (EAF) günstig mit dem Bessemer-Verfahren, was zu dessen Veraltung führte.

Das Verfahren war schnell und kostengünstig und entfernte C und Si innerhalb weniger Minuten aus Eisen, litt jedoch unter zu großem Erfolg. Zu viel C wurde entfernt und zu viel O2 verblieb im Endprodukt. Bessemer musste letztendlich seine Investoren zurückzahlen, bis er eine Methode finden konnte, um den C-Gehalt zu erhöhen und das unerwünschte O2 zu entfernen.

Herdprozess der Stahlherstellung

Der Open-Heart (OH)-Prozess der Stahlherstellung verwendet offene Herdöfen. Aufgrund seiner Vorteile verdrängte es bald das Bessemer-Verfahren der Stahlherstellung. Bis 1908 überstieg die jährliche Stahlproduktion des OH-Ofens die des Bessemer-Verfahrens. Die meisten OH-Öfen wurden Anfang der 1990er Jahre geschlossen, nicht zuletzt wegen ihres langsamen Betriebs, und durch den einfachen Sauerstoffofen (BOF) oder EAF ersetzt. Es gibt immer noch einige Stahlwerke auf der Welt, die Stahl nach dem OH-Verfahren herstellen. Die Hauptvorteile des OH-Verfahrens waren, dass es den Stahl keinem übermäßigen Stickstoff aussetzte (was dazu führen würde, dass der Stahl spröde würde), leichter zu kontrollieren war und das Schmelzen und Raffinieren großer Mengen an Eisen- und Stahlschrott ermöglichte.

Der in Deutschland geborene Ingenieur Carl Wilhelm Siemens entwickelte in den 1850er Jahren den Regenerativofen von Siemens und behauptete 1857, genug Wärme zurückzugewinnen, um 70 % bis 80 % des Brennstoffs einzusparen. Dieser Ofen wurde bei einer hohen Temperatur betrieben, indem ein regeneratives Vorheizen von Brennstoff und Luft zur Verbrennung verwendet wurde. Bei der regenerativen Vorwärmung werden die Abgase des Ofens in eine Kammer mit Ziegeln gepumpt, wo Wärme von den Gasen auf die Ziegel übertragen wird. Die Strömung des Ofens wird dann umgekehrt, so dass Brennstoff und Luft durch die Kammer strömen und von den Ziegeln erhitzt werden. Durch dieses Verfahren kann ein OH-Ofen Temperaturen erreichen, die hoch genug sind, um Stahl zu schmelzen, aber Siemens hat ihn ursprünglich nicht dafür verwendet.

1865 erwarb der französische Ingenieur Pierre-Emile Martin eine Lizenz von Siemens und setzte seinen Regenerativofen erstmals zur Stahlerzeugung ein. Das attraktivste Merkmal des Regenerativofens von Siemens ist die schnelle Produktion großer Mengen an Basisstahl. Die übliche Größe von OH-Öfen reicht von 50 Tonnen bis 500 Tonnen.

Der OH-Prozess ist ein Chargenprozess und eine Charge wird als "Wärme" bezeichnet. Zunächst wird der Ofen auf mögliche Schäden untersucht. Ist er fertig oder repariert, wird er mit Leichtschrott wie Blechen, geschredderten Fahrzeugen oder Altmetall beschickt. Der Ofen wird mit Brenngas beheizt. Nach dem Schmelzen wird Schwerschrott wie Bau-, Konstruktions- oder Stahlwerksschrott zusammen mit Roheisen (HM) aus dem Hochofen (BF) zugegeben. Sobald der gesamte Stahl geschmolzen ist, werden Schlackebildner wie Kalkstein hinzugefügt. Das O2 in Eisenoxid und andere Verunreinigungen entkohlen das HM, indem sie überschüssiges C wegbrennen und Stahl bilden. Um den O2-Gehalt der Schmelze zu erhöhen, wird der Schmelze Eisenerz zugesetzt

Der Prozess ist weitaus langsamer als der Bessemer-Konverterprozess und daher einfacher zu kontrollieren und zur Qualitätsbewertung zu beproben. Das Vorbereiten einer Schmelze dauert normalerweise etwa 8 bis 9 Stunden, um sie in Stahl zu vervollständigen. Da der Prozess langsam ist, ist es nicht notwendig, das gesamte C wie beim Bessemer-Prozess zu verbrennen, aber der Prozess kann an einem bestimmten Punkt beendet werden, wenn der gewünschte C-Gehalt erreicht ist.

Der Ofen wird auf die gleiche Weise wie ein BF angezapft, d. h. ein Loch wird an der Seite des Herds gebohrt und der Rohstahl fließt heraus. Nachdem der gesamte Stahl abgestochen ist, wird die Schlacke abgeschöpft. Der Rohstahl kann zu Barren gegossen werden; Dieser Prozess wird Gießen genannt oder kann in einer Stranggussmaschine gegossen werden.

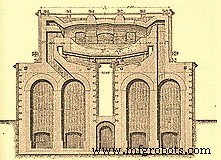

Die Regeneratoren sind das charakteristische Merkmal des Ofens und bestehen aus Schamottesteinzügen, die mit hochkant gestellten Ziegeln gefüllt und so angeordnet sind, dass sie viele kleine Durchgänge zwischen sich haben. Die Ziegel nehmen den größten Teil der Wärme aus den austretenden Abgasen auf und geben sie später zur Verbrennung an die eintretenden kalten Gase zurück. Abb. 3 zeigt einen Querschnitt eines Siemens-Martin-Ofens von 1895.

Abb. 3 Querschnitt des Siemens-Martin-Ofens

Das Siemens-Martin-Verfahren hat das Bessemer-Verfahren eher ergänzt als ersetzt. Es ist langsamer und damit leichter zu kontrollieren. Es ermöglichte auch das Schmelzen und Raffinieren großer Mengen an Stahlschrott, was die Stahlproduktionskosten weiter senkte und ein ansonsten problematisches Abfallmaterial recycelte. Sein größter Nachteil war die Tatsache, dass das Schmelzen und Raffinieren einer Ladung mehrere Stunden dauerte. Dies war im frühen 20. Jahrhundert ein Vorteil, da es den Werkschemikern Zeit gab, den Stahl zu analysieren und zu entscheiden, wie lange er noch veredelt werden sollte. Aber bis etwa 1975 hatten elektronische Instrumente wie Atomabsorptionsspektrophotometer die Analyse des Stahls viel einfacher und schneller gemacht.

Stahlerzeugung im Elektroofen

Es gibt zwei Arten von Öfen, die für die Elektrostahlerzeugung verwendet werden. Dies sind (i) Lichtbogenöfen und (ii) Induktionsöfen. Die historische Entwicklung der Stahlherstellung durch diese beiden Öfen ist unten angegeben.

Die EAF-Stahlherstellungstechnologie ist mehr als hundert Jahre alt. Obwohl De Laval 1892 einen Elektroofen zum Schmelzen und Raffinieren von Eisen patentieren ließ und Heroult zwischen 1888 und 1892 das Lichtbogenschmelzen von Ferrolegierungen demonstrierte, ging der erste industrielle EAF für die Stahlherstellung erst 1900 in Betrieb Die Produktion verzehnfachte sich von 1910 bis 1920, wobei 1920 über 500.000 Tonnen produziert wurden, obwohl dies immer noch nur einen sehr kleinen Prozentsatz der damaligen weltweiten Stahlproduktion ausmachte.

Ursprünglich wurde die EAF-Stahlherstellung für die Herstellung spezieller Stahlqualitäten unter Verwendung fester Beschickungsformen wie Schrott und Ferrolegierungen entwickelt. Festes Material wurde zunächst durch direktes Lichtbogenschmelzen erschmolzen, durch Zugabe entsprechender Flussmittel veredelt und für die Weiterverarbeitung erschlossen. Bis vor etwa 30 bis 35 Jahren waren Tap-to-Tap-Zeiten von über drei Stunden durchaus üblich und der spezifische Stromverbrauch lag oft weit über 700 kWh/Tonne, fast doppelt so hoch wie der thermodynamische Bedarf. Während eines Großteils des 20. Jahrhunderts galt die EAF-Stahlherstellung als teurer und langsamer Prozess und nur für Spezial- und Mehrwertstähle geeignet. Seit den 1960er Jahren hat sich die Technologie rasant weiterentwickelt und wurde zur zweitgrößten Stahlherstellungstechnologie hinter der grundlegenden Sauerstoffstahlherstellungstechnologie.

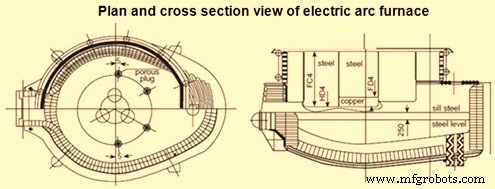

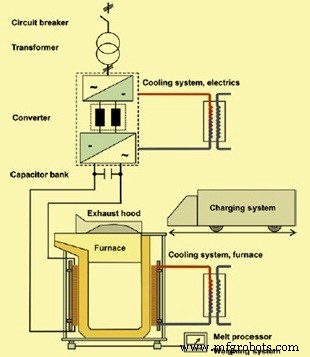

EAFs sind ein zentraler Bestandteil der Produktionsroute, die eine Alternative zur vorherrschenden BF-BOF-Route darstellt. Eine Draufsicht und Querschnittsansicht eines EAF ist in Abb. 4 dargestellt. EAFs werden verwendet, um C-Stähle und legierte Stähle hauptsächlich durch Recycling von Eisenschrott herzustellen. In einem EAF werden Schrott und/oder hergestellte Eiseneinheiten (wie DRI, Roheisen und Eisenkarbid usw.) geschmolzen und in hochwertigen Stahl umgewandelt, indem Hochleistungslichtbögen verwendet werden, die zwischen einer Kathode und einer (für Gleichstrom) gebildet werden. oder drei (für Wechselstrom) Anoden. Schrott ist bei weitem die wichtigste Ressource und macht weltweit etwa 80 % aller EAF-Metallrohstoffe aus.

Abb. 4 Draufsicht und Querschnittsansicht des Elektrolichtbogenofens

Der weltweite Anstieg der EAF-Produktion und -Technologie ist auf die folgenden Gründe zurückzuführen.

- Die Einstellung des OH-Verfahrens als konkurrenzfähiges Stahlherstellungsverfahren.

- Der Wunsch, von den hohen Kapital- und Betriebskosten wegzukommen, die mit einer integrierten Stahlerzeugung im großen Maßstab verbunden sind, hin zu kleineren, weniger kapitalintensiven Mini-Stahlwerken.

- Eine sehr schnelle Verbesserung in der Elektrotechnik, die die Kosten für große elektrische Geräte senkt und auch eine stark verbesserte Steuerung elektrischer Geräte ermöglicht.

- Die leichte Verfügbarkeit von Schrott in vielen Ländern kombiniert mit einem starken sozialen Druck zum Recycling von Metallen.

- Die zunehmende Verfügbarkeit alternativer Eisenquellen, insbesondere aus den Entwicklungsländern.

- Verwendung von HM und Oxy-Fuels in den EAFs.

- Eine enorme Verbesserung des Betriebs, der Steuerung, der Effizienz und der Produktqualität der EAF-basierten Stahlherstellungstechnologie.

Der Induktionsofen (IF) wird zum Schmelzen von Eisen- und Nichteisenmetallen verwendet. Er erzeugt seine Wärme sauber und ohne Verbrennung. Es funktioniert nach dem von Michael Faraday entdeckten Prinzip der elektromagnetischen Induktion.

1870 begann De Ferranti in Europa mit Experimenten an Induktionsöfen. Der erste IF zum Schmelzen von Metallen wurde 1900 von Edward Allen Colby patentiert. Der erste Stahl, der in einem IF in den Vereinigten Staaten von Amerika hergestellt wurde, wurde 1907 in einem Colby-Ofen in der Nähe von Philadelphia hergestellt. Der erste 3-Phasen-Ofen wurde 1906 in Deutschland von Rochling-Rodenhauser gebaut. Obwohl Induktionsöfen seit langem verwendet werden, ist die Produktion von Weichstahl durch die IF ein relativ neues Phänomen.

Die Entwicklung von flexiblen Mittelfrequenz-Induktionsstromversorgungen mit konstanter Leistungsnachführung hat zu einer weit verbreiteten Verwendung der Chargenschmelzverfahren geführt. Diese Leistungseinheiten enthalten hochbelastbare siliziumgesteuerte Gleichrichter, die in der Lage sind, sowohl die für das Chargenschmelzen erforderliche Frequenz als auch die Stromstärke zu erzeugen und einen elektrischen Wirkungsgrad von über 97 % zu erreichen, eine wesentliche Verbesserung gegenüber dem Wirkungsgrad von 85 %, der für Induktionsstromversorgungen typisch ist die 1970er. Diese neuen Konstruktionen ermöglichen eine maximale Nutzung der Ofenleistung während des gesamten Schmelzzyklus mit guter Kontrolle des Rührens. Schematische Darstellungen eines kernlosen Induktionsofens sind in Abb. 5 dargestellt.

Abb. 5 Schematische Darstellung eines kernlosen Induktionsofens

There are several types of IFs available, but all operate by utilizing a strong magnetic field created by passing of an electric current through a coil wrapped around the furnace. This electric current creates an electromagnetic field that passes through the refractory material and couples with the conductive metal charge inside the furnace. The magnetic field in turn creates a voltage across, and subsequently an electric current through the metal to be melted. The electrical resistance of the metal produces heat, which in turn melts the metal and helps it to reach the set point temperature.

IFs are made in a wide range of sizes. Since there is no contact between the charge and the energy carrier, IF is normally suited for the melting of steel, cast iron and non-ferrous metals, so long as a suitable lining material can be found. Products made with the IF melting by the industry include mild steel ingots/billets for structural purposes, stainless steel ingots/billets for making utensils, wire rods and wires, low alloy steel castings for engineering applications, stainless steel castings for heat and corrosion resistant components, and alloy steels for forging industry and grinding media.

In India the use of IFs started in mid-sixties. Imported medium frequency induction furnaces were used from mid-seventies. Induction melting furnaces in India were first installed to make stainless steel from imported stainless steel scrap. During the years 1981-82 some entrepreneurs, who were having small size induction furnaces making stainless steel, experimented in making mild steel from steel melting scrap and they succeeded. Due to this success, sudden growth has taken place in the early eighties to mid-nineties. During this period indigenous manufacture of the induction furnaces also started. Steel making through induction furnace emerged during this period as one of the key driver for steel production growth in the country and is presently accounting for a share of more than 32 % of the total steel production. Today, India is the largest producer of IFs as well as the largest producer of steel with the IF technology. Steel making by IFs has grown not only in terms of overall capacity but also in terms of sizes of furnaces. Today, IFs up to 40 tons capacity are in operation in the country.

Basic oxygen steelmaking

Basic oxygen steelmaking (BOS) is the process of making steel by blowing pure O2 in a liquid metal bath contained in a vessel which is known as basic oxygen furnace (BOF), LD converter, or simply converter.

The concept of BOS goes back to 1856 when Henry Bessemer patented a steelmaking process involving O2 blowing for decarbonizing liquid iron (UK Patent number 2207). At that time there was no method available to supply the quantity of O2 needed for the process. The commercial quantities of O2 were not available at all or were too expensive, and hence the invention of Bessemer remained only on paper and remained unused. The steelmaking by blowing pure O2 became practicable in 1928, when the company Linde succeeded in developing a method (the Linde-Fränkl process) for supplying pure O2 in large quantities. Due to the success of the Linde- Fränkl process, O2 also became very much cheaper, so that both preconditions (availability of large quantities as well as availability of cheap O2) for the introduction of the BOS process were fulfilled.

In both Europe and the USA, experiments with O2 were carried out repeatedly. Among those who worked with high purity O2 was Otto Lellep, but his concept of ‘blowing O2 vertically onto a bath of liquid iron’ proved unsuccessful. As per Hubert Hauttmann, who took part in Lellep’s experiments between 1936 and 1939 at the Gutehoffnungshütte, where he was employed at that time, the intention was to convert liquid iron by blowing in pure O2 through a nozzle in the base of the converter. The steel produced in this way was of miserable quality.

During the World War II, Engineers by names C. V. Schwartz of Germany, John Miles of Belgium, and Durrer Switzerland of and Heinrich Heilbrugge of Germany proposed their versions of O2 blown steelmaking, but only Durrer and Hellbrügge brought it to a level of mass scale production.

Carl Valerian Schwarz submitted a patent application in 1939 for blowing O2 into the bath at supersonic speed. But this method too was ‘not yet capable of producing usable steel’. Although the later Linz- Donawitz (LD) process had similarities with Schwarz’s patent, its typical features were different (for example ‘central, vertical blowing’). It was only due to the outbreak of World War II that the technology described in Schwarz’s patent did not lead initially to any practical applications. It was also at the end of the 1930s that Robert Durrer of Switzerland began experiments of his own.

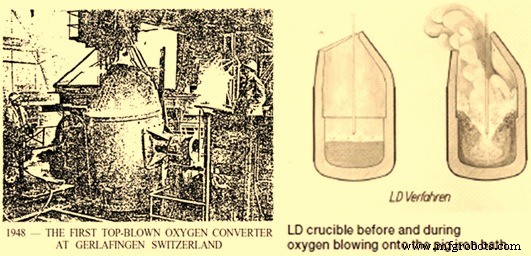

After the war, Heinrich Hellbrügge and Robert Durrer (Technical director of the Roll’schen Eisenwerke) began further experiments at Roll’schen Eisenwerke in the Swiss town of Gerlafingen. The photograph of the first top blown oxygen converter at Gerlafingen is shown at Fig 6.

Fig 6 First top blown oxygen converter at Gerlafingen and cross sectional views of oxygen converter

It was Durrer who laid down the basic theoretical principles and advised VÖEST to blow the O2 from above in a separate vessel, after a contact had been established between Gerlafingen and VÖEST for an industrial-scale technical cooperation. A series of experiments using a 2 ton experimental converter was started on 3rd June, 1949 on the premises of VÖEST. After the team in Linz had suffered several initial setbacks, a breakthrough was achieved as early as 25th June, 1949, when the O2 pressure was lowered and the tip of the blowing lance was moved farther away from the bath, so that the jet of O2 could not penetrate so far. With this breakthrough, steel was produced that could be rolled into sheet without problems. VÖEST’s experimental department examined this steel and was very positive in its observations. This was the moment when the LD converter steelmaking process was born. The experiments continued until several hundred heats of 2 ton had been produced, after which they were switched to a specially constructed 15 ton experimental converter erected in the open air. The first batch was produced on 2nd October, 1949. The new grade of steel was subjected to continuous metallurgical and other tests.

The key factor for this innovation was the movement of liquid bath. Until then it had been considered impossible to obtain sufficient bath movement without blowing the O2 in at a greater depth. But this movement was achieved in a highly satisfactory way by the formation of CO (carbon monoxide). The principle of ‘soft blowing’ also promoted FeO formation which in turn absorbed the oxidized impurities to form slag. This helped in the production of an excellent new grade of steel.

In addition to the Roll’schen Eisenwerke in Gerlafingen and VÖEST, Mannesmann AG in Duisburg-Huckingen and ÖAMG (i.e. Donawitz) also expressed interest in May 1949 in the O2 blowing process or at least O2 metallurgy in general. During the experiments in Linz and after a demonstration of the process, a precise division of labour was agreed on 17th June, 1949. VÖEST was to continue work with crude steel from Linz in a much larger refining vessel while Mannesmann was to experiment with O2 blowing of Thomas steel, Roll’schen Eisenwerke would investigate the use of O2 in the EAF and ÖAMG would conduct tests with O2 in a low-shaft pig iron furnace. The agreement obliged everyone concerned with this O2 metallurgy ‘not to issue any statement or pass on any information outside their own companies regarding details of O2 refining that came to their notice or conclusions they may have reached during the discussions in Linz on 17th June, 1949.

On the basis of the agreement, it soon became evident from experiments in Donawitz that the use of oxygen in shaft furnaces was valueless, whereupon the company began to explore different approaches. The process developed in Donawitz for the recovery of slag with high manganese content by blowing with O2 led to the awareness that only the use of a blowing process with pure O2 should be considered for the steel production expansion and rationalization plans in Donawitz. Following extensive investigation and successful development work on a 5 ton or 10 ton experimental setup, with oxygen supplied during the first tests from cylinders arranged in series, the company management decided to build a new steelworks, which would be ready for operation in two years. The Donawitz engineers initially named their process ‘SK’, from the German initials for ‘Oxygen Converter’. This term helped distinguish the activities of VÖEST and ÖAMG to a certain extent.

On 9 th December, 1949 the then managing director of VOEST Heinrich Richter-Brohm took a decision not without risk for the building of the first LD steelworks. Not long after this and after clarification of questions concerning production methods for harder grades of steel, it was decided to build an LD plant in Donawitz as well. The first patents for the process were applied for in 1950.

In the annual research and quality assurance report of 1951, it had been stated that ‘during the review year extensive research work was devoted to the LD steel grades, and a publication was issued. This type of steel is expected to possess great potential in terms of quality, and in particular will permit steel with a high-quality surface combined with good cold formability to be produced. This is especially important for thin sheet metal production, where until now good cold formability was only possible if certain surface flaws were accepted (killed steel grades). But steel with higher yield strength can also be produced extremely advantageously by the O2 refining process.

By 1951 it became possible in Linz to refine hot metal with pure O2 in steelmaking into an innovative, operationally reliable process for the production of bulk quality steel in Linz. Announcement of the new process was made for the first time in December 1951, at the conference ‘Steel Refining with Pure Oxygen’ of Austrian Society for Metallurgy in Leoben. At the conference Robert Durrer stated that the two metallurgical plants (Linz and Donawitz) had developed the concept of blowing high purity O2 onto domestic HM into a viable industrial process, and congratulated them on this great success. With this announcement Austria became the first country to produce steel on an industrial scale from HM by blowing pure O2. The cross section LD converter before and during O2 blowing in the liquid metal bath is shown in Fig 6.

On 27th November, 1952 the first converter was commissioned at LD Steelworks 1 in Linz which was a milestone in the steel production by the O2 blowing principle. On 5th January, 1953 this LD Steelworks, the first in the world, was officially opened. By 17th June, 1953, LD Steelworks 1 in Linz had already produced 100,000 tons of LD steel, and by early December 1953 the 250,000 metric tons of steel was produced. The second LD Steelworks went into operation on May 22, 1953 at the Österreichisch-Alpine Montangesellschaft (ÖAMG) in Donawitz. The process, now developed to full operating maturity, exceeded all expectations in both the quality of the steel it produced and its economic viability. In 2015, 73.4 % of world steel was produced by BOF steel making.

Herstellungsprozess