Entwicklung der Hochofen-Eisenherstellung

Entwicklung der Hochofen-Eisenherstellung

Der Ursprung der ersten Eisenverhüttung liegt in der nicht aufgezeichneten Geschichte der menschlichen Zivilisation verborgen. Der erste Beweis für die Verwendung von Eisenwerkzeugen in der Antike stammt tatsächlich aus Ägypten, wo ein Eisenwerkzeug in einer Fuge zwischen zwei Steinen in einer Pyramide gefunden wurde. Der Ursprung vieler prähistorischer Eisengeräte war wahrscheinlich meteorisches Eisen. Meteoritisches Eisen enthält 5 % bis 26 % Nickel (Ni), während geschmolzenes Eisen nur Spuren von Ni enthält, und daher können aus Meteoren hergestellte Eisenartefakte von Objekten aus geschmolzenem Eisen unterschieden werden.

Vor mehr als 4.000 Jahren entdeckten Menschen meteorisches Eisen. Doch es dauerte noch weitere 2.000 Jahre, bis die Gewinnung von Eisen aus abgebautem Eisenerz begann. Die frühesten Funde von geschmolzenem Eisen in Indien stammen aus dem Jahr 1800 v. Chr. (Before Common Era). Das Schmelzen von Eisen soll um 1500 v. Chr. Unter den Kalyben Armeniens, Untertanen des hethitischen Reiches, stattgefunden haben. Als ihr Reich um 1200 v. Chr. zusammenbrach, nahmen die verschiedenen Stämme das Wissen über die Eisenherstellung mit und verbreiteten es in ganz Europa und Asien. Das Wissen um die Eisenverarbeitung in ganz Europa und Vorderasien wird letztlich auf diese Quelle zurückgeführt. Die Eisenzeit begann mit der Entdeckung der Eisenverhüttung.

Beginn der Eisenverhüttung

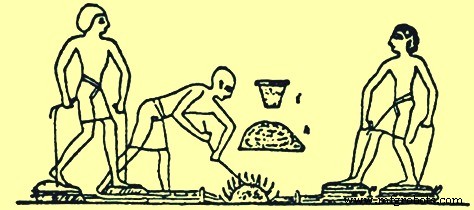

Wie bei der Reduktion von Kupfersulfiderzen war die erste Reduktion von Eisenoxid wahrscheinlich zufällig. Es war die Beobachtungsgabe, die diese alten Metallurgen (die die Bergleute, Chemiker und Technologen ihrer Zeit waren) zu der Erkenntnis veranlasste, dass Eisen in einfachen Öfen durch direkte Kohlenstoff (C)-Reduktion des Oxiderzes hergestellt werden konnte. Die erste aufgezeichnete Darstellung eines Schmelzprozesses wurde an der Wand eines ägyptischen Grabes aus der Zeit um 1500 v. Chr. gefunden. (Abb. 1) Bei diesem Prozess handelte es sich um eine einfache Grube mit Erz und unbekanntem Brennstoff, bei der das Feuer durch die Verwendung von fußbetätigten Bälgen intensiviert wurde. In den nächsten 3000 Jahren änderten sich die Techniken zur Herstellung von Eisen nicht wesentlich mit Eisenschwamm, der durch C-Reduktion der Oxide und Eisenprodukten hergestellt wurde, die durch Stampfen des Schwamms hergestellt wurden.

Abb. 1:Eisenschmelzprozess in einem ägyptischen Grab

Eisenoxiderze sind in vielen Gebieten des Planeten Erde vorhanden. So wurde ungefähr zur gleichen Zeit, als in Ägypten Eisenerz reduziert wurde, dies auch in anderen Gebieten getan. Indien, China, Afrika und Malaya dienten als Standorte für diese anfängliche Entwicklung der Eisenherstellungspraktiken. Es ist vielleicht bezeichnend, dass die in diesen Ländern entwickelten Öfen alle ziemlich ähnlich waren. Es gab Unterschiede in Form und Größe, aber die Öfen waren funktional identisch Die chemische Reduktion zu Eisen erfolgte ohne Schmelzen, und das resultierende Metall war relativ rein und weich und wurde als Schmiedeeisen bezeichnet. Es konnte in nützliche Formen gehämmert werden. Speere, Pfeilspitzen, Dolche und andere Werkzeuge und Waffen konnten daraus hergestellt werden Schmiedeeisen.

Etwa 2000 Jahre lang, bis etwa zum Ende des ersten Jahrtausends n. Chr. (Common Era), wurde das Eisen in kleinen lokalen Herden durch das „Bloomery“ -Verfahren hergestellt. Die Größe dieser Strukturen ist in den archäologischen Untersuchungen nicht verfügbar, aber eine moderne Rekonstruktion eines Glühofens hatte Innenmaße von 300 mm Durchmesser. x 1000 mm hoch. Beim Bloomery-Prozess wurde ein Herd gebaut und darin mehrere Schichten Holzkohle und Eisenerz platziert, bis ein Hügel entstand. Um diesen Hügel herum wurde eine Hülle aus Ton und Ziegeln gebaut, die oben ein Loch für die Abgase und unten ein Loch für einen Luftstoß ließ, der durch den Betrieb von Bälgen erzeugt wurde. Die Holzkohle wurde dann angezündet und der Blasebalg betrieben, bis die Holzkohle erschöpft war. Dann wurde die Ummantelung aufgebrochen, und wenn der Vorgang gut verlaufen war, gab es einen Haufen Eisenschwamm und eine Pfütze Schlacke. Das heiße schwammige Eisen wurde mit einem Hammer geschlagen, um einen Eisenbarren oder Eisenprodukte herzustellen. Hier werden die Reaktionen beschrieben, die während der Verhüttung im Bloomery-Prozess ablaufen. Das Holzkohlefeuer erzeugte Kohlenmonoxid (CO) und die Hitze trieb Wasser aus dem Moorerz aus, um Hämatit zu produzieren. Das CO reduzierte den Hämatit zu Eisenoxid, Wüstit. Das CO reduziert dann den Wüstit zu elementarem Eisen. Die Reaktion ging nicht ganz; es ging zu einer Gleichgewichtsposition über, und so war das resultierende Gas eine Mischung aus CO und Kohlendioxid (CO2). Wüstit könnte jedoch auch mit jedem Sand reagieren, um Eisenolivin (Fayalit) zu erzeugen, das der Hauptbestandteil der produzierten Schlacke ist. Dieser Fayalit war für den Schmelzprozess eine Sackgasse, da er unter den Ofenbedingungen nicht zu elementarem Eisen reduziert werden konnte. Das produzierte Eisen hatte einen Schmelzpunkt von ca. 1.540 Grad C, während der Schmelzpunkt der Schlacke bei etwa 1.100 Grad C lag. Die erreichten Temperaturen waren hoch genug, um die Schlacke zu schmelzen, aber nicht hoch genug, um das Eisen zu schmelzen. Der Prozess funktionierte gut, obwohl die verbleibende Schlacke noch viel Eisen enthielt, oft bis zu und über 60 % FeO (Eisenoxid). Die Schlacke bestand aus zwei Arten, teilweise von der offenporigen Natur von Moorerzschlacke und teilweise kompakt, hart und sehr unschmelzbar, wie sie aus rotem Eisenerz erhalten wurde.

Entwicklungen im Eisenherstellungsprozess

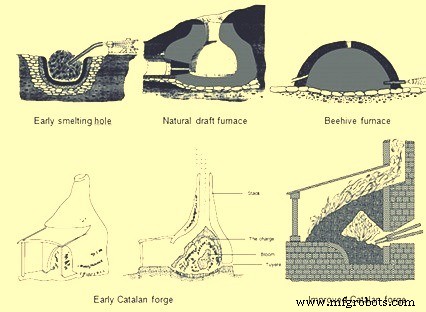

Verbesserungen bei diesem ersten Eisenherstellungsprozess wurden durch Auskleidung des Schmelzlochs mit Steinen und Lehm sowie durch die Verwendung von Bälgen aus Holz und Leder erzielt (Abb. 2). In China tauchte die Verwendung von Eisen um 600 v. Chr. Auf und breitete sich in der Zeit von 403 v. Chr. bis 222 v. Chr. Weit aus. Die Chinesen entwickelten eine überlegene Eisenherstellungstechnologie und flüssiges Eisen wurde bereits 200 v. Chr. basierend auf der Entdeckung von gusseisernen Utensilien hergestellt. Alte Schriften in China und Indien beziehen sich auf das Schmelzen von Eisen. Andere Artefakte sind Schwerter, Äxte, Sicheln und Hacken. Bis 310 n. Chr. konnte eine ausreichende Menge Eisen produziert werden, um die Errichtung der berühmten Eisensäulen von Delhi und Dhar in Indien zu ermöglichen. Die schmiedeeiserne Säule in Delhi ist 18 m hoch, hat einen Durchmesser von 410 mm und wiegt 17 Tonnen. In Japan wurde das traditionelle Eisen- und Stahlherstellungsverfahren, das als „Tatara“ bekannt ist, erst im 17. Jahrhundert n. Chr. Voll entwickelt. In Nordamerika, Südamerika und Australien war die Eisenverhüttung den alten Bewohnern nicht bekannt. Die Eisenherstellungstechnologie wurde von den Europäern in diese Länder gebracht.

Der rund um das Mittelmeer entwickelte Eisenherstellungsprozess hatte sich nach Norden durch Europa ausgebreitet. Die Phönizier, Kelten und Römer halfen bei der Verbreitung der Technologie der Eisenherstellung. Eine der von den Römern bis nach Großbritannien verbreiteten Techniken zur Eisenherstellung war der frühe Schüssel- oder Schachtofen. Dieser Ofen bestand aus einem schüsselförmigen Gefäß oder einem 2 m hohen zylindrischen Schacht, der in die Seite eines Hügels eingebaut war. Die Luft, die zum Anfachen des Feuers im Inneren des Ofens verwendet wurde, wurde durch eine Öffnung in der Nähe des Bodens der Schüssel bereitgestellt, die dem vorherrschenden Wind zugewandt war. Der Ofen wurde durch die obere Öffnung mit Schichten aus Holzkohle und Eisenerz gefüllt, die durch die untere Öffnung entzündet wurden.

Es gibt zwei Theorien darüber, wie die Eisenschmelze betrieben wurde, eine, dass der Wind durch die untere Öffnung hereingeblasen wurde und Luft lieferte, die den Prozess erhitzte, und die andere, dass der Wind über die offene Oberseite wehte und einen Niederdruckbereich entlang der inneren Vorderwand erzeugte der durch die untere Öffnung Luft ansaugt (Bild 2). In beiden Fällen war der Prozess windabhängig und nicht ganzjährig zuverlässig. Das Produkt war wieder eine Masse aus Eisenschwamm, die durch die untere Öffnung entfernt und dann in ihre endgültige Form gehämmert wurde.

Ein anderer Typ früher Eisenhütten war der Bienenstockofen (Abb. 2). Dieser Ofen wurde auf ebenem Boden gebaut, indem abwechselnd Holzkohle und Eisenerzschichten gestapelt wurden. Der Hügel wurde mit einer dicken Lehmschicht bedeckt, und durch die unteren Seitenwände wurden Blasrohre, die mit Bälgen verbunden waren, eingeführt. Die untere Holzkohleschicht wurde entzündet und Druckluft wurde durch den Balg bereitgestellt. Am Ende dieser Chargenart schmolz die Tonkuppel zusammen. Der anfallende Eisenschwamm wurde zum Hämmern aus dem abgerissenen Bienenstockofen ausgegraben. Die Produktion in diesen Öfen bestand aus kleinen Eisenklumpen und der Schmelzofen musste nach jedem Produktionslauf abgerissen und neu aufgebaut werden.

Abb. 2 Frühe Prozesse der Eisenherstellung

Diese Arten von Eisenherstellungsprozessen wurden mehrere hundert Jahre lang bis in die Neuzeit ohne große Verbesserung angewendet. Dann, ungefähr im achten Jahrhundert, stellte eine kleine Schmiede in den Bergen Kataloniens im Nordosten Spaniens einen der frühen bedeutenden metallurgischen Fortschritte in der Eisenherstellung dar. Die frühe katalanische Schmiede (Abb. 2) hatte eine aus Stein gebaute Schale, Herd genannt, etwa 910 mm hoch und 760 mm im Durchmesser. Ein kurzes Stück über der Vorderseite der Basis befand sich eine kleine Öffnung, die es ermöglichte, eine Düse, die als Blasdüse bekannt ist, zu installieren. Die Blasdüse war zur Luftzufuhr mit dem Faltenbalg verbunden. Der Herd war bis auf Höhe der Blasdüse mit Holzkohleklumpen gefüllt. Dann wurde Eisenerz über der Blasdüse platziert und mehr Holzkohle wurde auf das Erz geschichtet. Die Holzkohle wurde angezündet und Luft aus dem Blasebalg drückte heißes CO über das Erz, wodurch das Eisenerz zu einer heißen, klumpigen Eisenmasse reduziert wurde. Die als Bloom bezeichnete Eisenmasse konnte bis zu 160 kg wiegen und konnte mit einer Zange aus dem Herd der Schmiede entfernt werden, ohne die Steinstruktur zu zerstören. Diese Eisenmenge könnte in 5 Stunden erzeugt werden, während bisherige Technologien nur etwa 23 kg in 5 Stunden produzieren konnten. Die katalanische Schmiede wurde in den nächsten 200 Jahren vergrößert und ihre Verwendung in Frankreich, Belgien, England und Deutschland verbreitet. Die Größe des Herdes erhöhte sich auf 1 m² und wurde aus rechteckigen Steinblöcken gebaut. Die durch die Blasdüse abgegebene Luftmenge wurde auch durch die Verwendung eines als „Trompe“ bekannten Luftsaugers erhöht. Wenn Wasser durch die Trompesäule fällt, wird Luft in das Rohr gezogen und dann am Boden der Box ausgestoßen. Als dieses Gerät in die katalanische Schmiede eingebaut wurde, betrug der Druck der Explosion durch die Düse 0,10 bis 0,14 kg/cm², was deutlich mehr war, als ein Hand- oder Fußbalg erzeugen könnte. Dieser zusätzliche Strahldruck beschleunigte den Schmelzprozess und steigerte die Produktion.

Vom 10. bis zum 14. Jahrhundert erfuhr die katalanische Schmiede eine weitere Entwicklung. Hand- oder fußbetriebene Bälge wurden durch wasserradbetriebene Bälge ersetzt, wodurch das Volumen und der Druck des Luftstoßes erhöht wurden. Als nächstes gab es Versuche, die Abwärme aus dem Schornstein der Schmiede einzufangen, indem die Höhe des Schornsteins erhöht und Eisenerz und Holzkohle von der Oberseite des Schornsteins geladen wurden, damit das Erz vorgewärmt werden konnte. Diese Öfen hatten einen Schornstein aus Steinmauerwerk mit einer Höhe von 1,8 m bis 4,8 m. Die Schornsteinhöhen und damit auch die Höhen der Rohstoffschüttungen konnten zunehmen, weil der höhere Druck der Winde diese Schornsteine von den wasserradbetriebenen Bälgen nach oben drücken konnte.

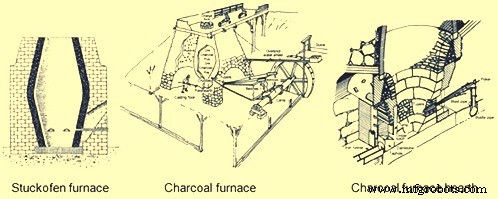

Der höchste Stuckofenofen (Bild 3) hatte neben einem 4,8 m hohen Schornstein auch eine veränderte Schornsteingeometrie. Der Ofen hatte die Form zweier Kegelstümpfe, die am breitesten Durchmesser verbunden waren. Zwei Blasdüsen wurden zum Standard, da das Wasserrad zwei Bälge antreibt, von denen einer ständig zusammengedrückt wird, um Druck zu erzeugen. Am Boden des Ofens befand sich eine Öffnung zum Abziehen der Schlacke, aber es mussten Steinarbeiten entfernt werden, um das Endprodukt zu extrahieren, das immer noch ein rund 318 kg schwerer Eisenblock war. Der Stuckofen-Ofen konnte 100 bis 150 Tonnen pro Jahr produzieren, was die Produktionskapazität einer katalanischen Schmiede übertraf. Ein Nebenprodukt dieses Ofens war flüssiges Eisen. Da das Eisenerz eine längere Verweilzeit im Ofen hatte, um chemische Reaktionen zu durchlaufen und höheren Temperaturen ausgesetzt zu sein, konnte das Eisen mehr C absorbieren, was den Schmelzpunkt senkte. Als der Vorblock aus dem Ofen entfernt wurde, wurde auch dieses flüssige Eisen entfernt. Anfangs wurde es als Nachteil angesehen, da es zu spröde war, um mit dem Hammer bearbeitet zu werden. In einigen Fällen wurde es erneut in den Ofen geladen oder sogar als Abfall weggeworfen. Der Stuckofen gilt als Vorläufer des modernen Hochofens (BF). Es wurde weiter zum „Blauofen“ (Blasofen) umgebaut, der nach Ermessen der Eisenhersteller entweder flüssiges Eisen oder Eisenschwamm in Schmiedequalität herstellen konnte. Diese Änderung der gewünschten Produkte wurde erreicht, indem die Menge des zugeführten Brennstoffs um 10 % auf 15 % geändert und die Position der Blasdüsen um 500 mm abgesenkt und tiefer in den Ofen geschoben wurden. Im 16. Jahrhundert waren diese Öfen 6,7 m hoch und konnten mit einer Brennstoffrate von etwa 250 kg Holzkohle pro 100 kg produziertem Eisen etwa 1,8 Tonnen Eisen pro Tag produzieren. Diese Öfen hatten eine Lebenserwartung von etwa 45 Tagen.

Der nächste Schritt in der Ofenkonstruktion, um durchgehend flüssiges Eisen zu produzieren, war der „Flussofen“. Die Entwicklung des Flussofens oder ersten BF erfolgte im 14. Jahrhundert im Rheintal und den angrenzenden Gebieten Frankreichs, Belgiens und Deutschlands. Mit einer Änderung in der Technologie der Kriegsführung sowie der Eisenherstellung wurde jedoch das Gießen von Kanonen aus geschmolzenem Eisen zur dominierenden Industrie und nicht mehr das Schmieden von Schwertern aus Eisenschwamm. Bereits um 1300 n. Chr. bemühten sich Eisenhersteller aktiv darum, flüssiges Eisen zum Gießen von Waffen herzustellen. Die erste zuverlässige Dokumentation eines bekannten BF stammt aus dem Jahr 1340 n. Chr., Als der Ofen in Marche Les Dames in Belgien gebaut wurde. Die Ausbreitung des Flussofens oder BF erfolgte relativ langsam. Den kontinentalen Nationen Europas gebührt das Verdienst, den BF aus der primitiven Methode der Herstellung von Eisenblöcken in einer katalanischen Schmiede vollständig entwickelt zu haben. Der moderne BF ist ein Schachtofen, der schrittweise aus dem Stuckofen und dem Flussofen weiterentwickelt wurde.

Abb. 3 Stuckofenofen und Holzkohleofen

Entwicklung des Holzkohlehochofens

Die in Kontinentaleuropa entwickelten Holzkohle-BFs (Abb. 3) verbreiteten sich bald nach Großbritannien, wo die nächste Entwicklung in der Eisenherstellungstechnologie stattfand. Ein BF, der 1565 n. Chr. in Monmouthshire, England, gebaut wurde, war der erste Ofen, der im Wald von Dean gebaut wurde, der zu einem wichtigen Zentrum der Eisenherstellung wurde. Dieser BF war 4,6 m hoch und 1,8 m am Bosh, der breitesten Stelle innerhalb des Ofens, wo sich die beiden Kegelstümpfe trafen. Bis 1615 n. Chr. Gab es 300 BFs mit durchschnittlich etwa 2 Tonnen pro Tag und Ofen. Die Wachstumsrate war so schnell, dass das Land für die Holzkohleproduktion vollständig abgeholzt wurde. Während der 1600er wurden gesetzliche Beschränkungen eingeführt, um die verbleibenden Wälder zu schützen, und viele BFs wurden geschlossen.

Der erste BF, der in Nordamerika gebaut wurde, befand sich 1622 in Falling Creek, Virginia. Dieser Ofen wurde nie in Betrieb genommen, da alle Fabrikarbeiter getötet und die Eisenhütte von den amerikanischen Ureinwohnern zerstört wurde. Der erste erfolgreiche Holzkohle-BF in Nordamerika befand sich ab 1645 in Saugus, Massachusetts. Dieser BF hatte einen Schornstein, der 6,4 m hoch war, wobei die Außenwände nach innen geneigt waren, als sie aufstiegen, und 7,9 m im Quadrat an der Basis. Der Ofen bestand aus Granit und anderen lokalen Steinen, die mit einem Lehmmörtel verbunden waren. Es stand auf ebenem Boden, in den ein unterirdisches Drainagesystem geschnitten worden war, um es vor der Feuchtigkeit zu schützen, für die das Wasser, das sein großes Balgrad antreibt, es besonders anfällig machte. Der BF hatte einen Schornstein mit ungefähr einem eiförmigen Inneren und einem maximalen Durchmesser, der als Top of the Bosh bekannt ist, war 1,8 m. Der Bosh, der nach unten abfällt, unterstützte die Ladung von Erz, Flussmittel und Holzkohle. Ein quadratischer Schmelztiegel namens Herd befand sich unter dem Boden des Bosh und war mit Sandstein ausgekleidet (Abb. 3). Zwischen der Innenverkleidung und dem Außenmauerwerk befand sich eine Innenwand aus Sand, Ton und Geröll, die als Polster für die Ausdehnung und Kontraktion während der Heiz- und Kühlzyklen diente. In den beiden Außenwänden befanden sich große und tiefe Bögen. Durch den kleineren Bogen gingen die Nasen der beiden 5,5-m-Bälge und der beiden Blasdüsen, die die Explosion in den BF lieferten. Unter dem größeren Bogen befand sich der Arbeitsbereich des Herds und des Gießbodens. Der Tiegel oder Herd fungierte als Reservoir für das flüssige Eisen. Der Herd war an der Basis 460 mm quadratisch, verbreiterte sich jedoch auf 530 mm, als er seine volle Höhe von 1,1 m erreichte. Ein Vorsprung seines unteren Teils, Vorherd genannt, bestand aus zwei Wänden und einem Waldstein oder Damm. Oberhalb und zurückversetzt vom Damm befand sich eine steinerne Vorhangmauer, die als „Tymp“ bezeichnet wurde und deren Unterkante tiefer als die Dammkrone herunterkam. Durch die Öffnung zwischen Tymp und Damm schöpfte ein Arbeiter das Eisen für den Formguss und entfernte mit einer Eisenstange, die als Ringer bezeichnet wird, Schlacke, die an den Wänden haftete oder sich um die Winddüsennase ansammelte. Zum Schutz vor Verschleiß bei solchen Operationen wurden sowohl Tymp als auch Damm mit Eisenplatten ummantelt. Das Entfernen der Schlacke wurde durch Rechen des flüssigen Materials über den Dammstein an einer Stelle erreicht, die als Schlackenkerbe bezeichnet wird. Um das Eisen anzuzapfen, musste jedoch ein Lehmpfropfen herausgebrochen werden, der in einen engen Raum, das so genannte Abstichloch, zwischen einer der Seitenwände des Vorherds und einem Ende des Damms eingesetzt wurde.

Neben diesen aufwendigen Mauerwerksarbeiten war die Errichtung des BF mit Holz- und Lederarbeiten verbunden. Zwischen der BF-Spitze und der angrenzenden Klippe verlief eine schwere Holzkonstruktion, die Ladebrücke genannt wurde. Rohstoffe wurden in Schubkarren von ihren Halden auf der Klippe über die Ladebrücke zur Spitze des BF gebracht. An drei Seiten der BF-Spitze befanden sich hölzerne Windschutzscheiben, die so aufgestellt waren, dass sie den Arbeitern, die Rohstoffe in das Ladeloch füllten, einen sicheren Schutz boten und Rauch, Funken und gelegentlich Flammen ausstießen. Der BF-Schornstein im Erdgeschoss wurde auf zwei Seiten von einer hölzernen Anlehnkonstruktion umhüllt, die als Gießhaus bezeichnet wird. Dieser Aufbau deckte den Graben- und Kokillengussbereich sowie den Faltenbalg ab. Die beiden Bälge wurden von einer Nockenwelle, die mit einem Überschwinger-Wasserrad verbunden war, hin- und hergehend angetrieben. Die Bälge wurden durch die Nocken an der Hauptwelle entleert und durch Gegengewichte aufgeblasen, die aus mit Steinen gefüllten Holzkisten bestanden und auf den beweglichen Balken montiert waren, die sich über das Gießhausdach hinaus durch Löcher erstreckten, um sie aufzunehmen. Der BF verbrauchte 3 Tonnen Eisenerz, 2 Tonnen Flussstein und 2,6 Tonnen Holzkohle pro produzierter Tonne Eisen. Zweimal täglich wurde das Hahnloch geöffnet und bei jedem Guss wurden rund 450 kg flüssiges Eisen entnommen. Das flüssige Eisen wurde in einen einzelnen Graben gezogen oder in Sandformen gegossen, um Haushaltsprodukte wie Töpfe, Pfannen, Herdplatten usw. herzustellen.

Die oben beschriebene Holzkohle-Eisenherstellung änderte sich in den nächsten 100 Jahren bis ins 18. Jahrhundert nur geringfügig. Die BF-Stapel wurden größer und es wurden Verbesserungen an der Blasausrüstung vorgenommen. Ein typischer Holzkohle-BF des 17. Jahrhunderts hatte eine vergrößerte Größe von 9,1 m Höhe und einen Bosh-Durchmesser von 2,4 m. Die Erhöhung der BF-Größe war nur durch Verbesserungen in der Windabgabeausrüstung möglich, die zu höheren Explosionsdrücken führten. Die erste Verbesserung bei Strahlsystemen war die Erfindung von hölzernen Blaswannen, die entweder quadratisch oder rund waren und Holzfässern ähnelten, die mit externen Stahlreifen zusammengehalten wurden. Eine exzentrische Kurbel am Wasserrad hatte auf jeder Seite eine hin- und hergehende Kolbenstange und eine Blaswanne. Der Kolben im Inneren der Wanne wurde mit Leder versehen, um eine Abdichtung zu bilden. Während ein Kolben aufstieg, um Luft in einer Wanne zu komprimieren, senkte sich der andere Kolben in der anderen Wanne ab. Oben an jeder Wanne befand sich ein Auslassrohr, das mit einem gemeinsamen Mischkasten verbunden war, der immer unter Druck stand. Der Mischkasten führte Druckluft zu einem Luftkanal oder einer Blasleitung, die zu den Windformen des Ofens führte. Eine typische Blaswanne hatte einen Durchmesser von 1,8 m und eine Höhe von 1,8 m und erzeugte einen Strahldruck von 0,14 kg/cm². Das Konzept der hölzernen Blasbottiche wurde 1760 von John Smeaton aus England einen Schritt weitergeführt. Er baute die Holzbottiche zu gusseisernen Bottichen um, die zuerst von einem Wasserrad und dann 1769 von einer Dampfmaschine angetrieben wurden. Die erste BF, die dampfbetriebene Blasmaschinen verwendete, wurde 1769 in Schottland gebaut. Die Erfindung von dampfbetriebenen Blasmaschinen hatte zu höheren Strahldrücken geführt, die eine weitere Verwendung von mineralischen Brennstoffen (Koks und Kohle) ermöglichten. Diese Verbesserungen des 17. Jahrhunderts führten dazu, dass die BF-Produktion bis Ende des 18. Jahrhunderts von einer Tonne/Tag BFs des 16. Jahrhunderts auf 3 bis 5 Tonnen/Tag anstieg. Dies führte zusammen mit der Verwendung mineralischer Brennstoffe zu einem raschen Rückgang der Zahl der Holzkohleöfen in Europa, obwohl die Holzkohle-Eisen-Kapazität in Nordamerika zunahm, als die Bevölkerung nach Westen zog, wo es eine große Verfügbarkeit von Holz gab.

In den 1800er Jahren erreichte die Produktion von Holzkohleeisen ihren Höhepunkt und ging dann zurück. In der Mitte des 19. Jahrhunderts wurden in Pennsylvania und auf der oberen Halbinsel von Michigan, die dichte Urwälder aufwies, hochwertige Eisenerze entdeckt. Die in dieser Gegend gebauten Holzkohle-BFs waren die größten und am besten ausgestatteten. Diese BFs hatten Stapelhöhen von 13,7 m und Bosh-Durchmesser von 2,9 m. Die Anzahl der Blasformen erhöhte sich von zwei auf drei, je eine an den drei Seiten des Ofens, während sich das Stichloch auf der vierten Seite befand. Die Blasausrüstung bestand normalerweise aus horizontalen Blaszylindern mit typischen Durchmessern bis zu 1270 mm und Hüben von 1,5 m. Plattformaufzüge vom Aufzugstyp ersetzten Ladebrücken, und alle Eisenerze und Flussmittel wurden als Teil einer Standardladung gewogen. Holzkohle wurde immer noch mit dem Volumen einer großen Schubkarre geladen. Eisenschalenplatten ersetzten langsam die Mauerwerkssteinstapel und Natursteinverkleidungen wurden zu Aluminiumoxidziegeln aufgerüstet.

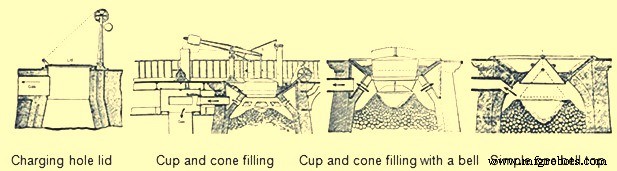

Eine der wichtigsten technologischen Verbesserungen, die an diesen Holzkohleöfen installiert wurden, war die Beschickungsausrüstung. Ursprünglich wurden die Rohstoffe durch den Tunnelkopf in einen offenen Stapel gekippt. BF-Betreiber erkannten, dass ein oben offener Ofen zwei Nachteile hatte, erstens konnte das brennbare Gas, das den Schornstein verließ, nicht aufgefangen werden, um Kessel zu feuern, und zweitens verursachte die Verteilung von Rohmaterialien Ineffizienzen im Ofenbetrieb. Die ersten Bemühungen 1832 in Deutschland, das Gas aufzufangen, führten zur Installation eines Klappdeckels über der Einfüllöffnung, der erst geöffnet wurde, wenn die Rohstoffe von den Schubkarren gekippt wurden (Abb. 4). Eine Öffnung wurde auch in der Seite des Ofens angebracht, die sich am oberen Stapel befindet. Diese Öffnung war mit einem als Fallrohr bekannten Rohr ausgestattet, das das BF-Gas zum Boden beförderte, um in Hilfsgeräten verbrannt zu werden.

Das Problem der Ineffizienz des BF aufgrund der Rohstoffbeschickung erforderte eine kompliziertere Lösung, die in mehreren Schritten entwickelt wurde. Der Grund für diese Ineffizienz, die durch hohe Brennstoffraten beschrieben wird, lag darin, dass feines Material, das durch das Beschickungsloch in der Mitte des BF abgeladen wurde, in der Mitte des Haufens blieb, während grobe Partikel zur Ofenwand hinabrollten. Dies führte zu einer höheren Permeabilität in der BF-Peripherie, und so bewegte sich der Großteil des Gases und der Wärme die Wände hinauf. Dies war nachteilig für den BF-Betrieb, da das Material in der Mitte des BF unvorbereitet zum Schmelzen in den Bosh-Bereich gelangte und gleichzeitig ein übermäßiger Gasstrom an der Wand den Auskleidungsverschleiß verstärkte. Der erste Versuch, dieses Lastverteilungsproblem zu lösen, war die Einführung einer Ladevorrichtung „Becher und Kegel“ (Abb. 4). Es bestand aus einem umgekehrt konischen Gusseisentrichter, der an der Oberseite des Ofens befestigt war und das Beschickungsloch füllte. Dieser Kegel hatte etwa 50 % des Halsdurchmessers. Im Inneren des Kegels befand sich ein gusseiserner Becher, der an einem Drehpunktträger gegenüber einem Gegengewicht aufgehängt war. Der Becher wurde manuell mit einer Winde angehoben, die mit dem Gegengewicht verbunden war. Diesem Gerät gelang es, das Gas einzufangen, aber es rollte immer noch eine große Menge an grobem Material an die Wand. Die nächste Änderung an der Becher- und Kegelausrüstung bestand darin, einen gusseisernen Kegelstumpf in den Ofen zu hängen (Abb. 4). Dies führte dazu, dass die Spitze der Rohmaterialien näher an die Wand verschoben wurde, sodass nun auch grobe Partikel in die Mitte des Ofens rollen konnten, was zu einer besseren zentralen Durchlässigkeit und einem besseren Gasfluss führte.

Der nächste Evolutionsschritt bei der Beschickung, bei dem Becher und Kegel vollständig eliminiert wurden, bestand darin, einen umgekehrten Kegel mit Öffnung nach unten in den Ofen zu hängen (Abb. 4). Dies war das erste Glocken-BF-Top. Diese Glocke war erfolgreich beim Drücken der Wandspitze, was den Gasfluss um die Peripherie herum reduzierte und den Gasfluss in der Mitte erhöhte, aber BF-Gas entwich bei jedem Absenken der Glocke aus dem Kamin. Die Lösung dafür war, eine Glocke und einen Deckel für das Ladeloch zu haben. Als Material aus der Schubkarre gekippt wurde, war der Deckel oben, aber die Glocke war geschlossen, um das Gas im BF zu halten. Dann wurde der Deckel geschlossen und die Glocke abgekippt, was auch das Gas im BF hielt und gleichzeitig die richtige Lastverteilung ergab. Das Ergebnis dieser Verbesserungen war eine bessere physikalische und chemische Reaktionseffizienz innerhalb des BF, was den Brennstoffbedarf reduzierte, die Produktivität erhöhte und den Verschleiß der feuerfesten Auskleidung verringerte.

Abb. 4 Entwicklung der BF-Top-Ausrüstung

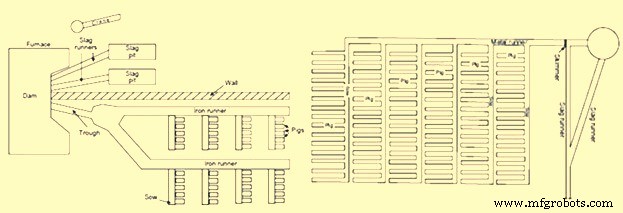

Als die BF-Produktion aufgrund vieler Konstruktionsverbesserungen zunahm, wurde die Entfernung flüssiger Produkte (Eisen und Schlacke) zu einem Problem. Die Produktion von Holzkohle BF war in diesem Zeitraum von einer Tonne auf 25 Tonnen pro Tag gestiegen. Diese höhere Tonnage konnte mit zwei Guss pro Tag durch einen einzigen Graben vor dem Abstichloch nicht bewältigt werden. Die Größe des Gusshausgebäudes stieg auf rund 12 m Breite und 21 m Länge. Die Gießhalle enthielt getrennte Bereiche für den Eisenguss und die Entschlackung. Die Seite für die Eisenentfernung bestand aus einem großen Graben, der Trog genannt wurde und von der Vorderseite des Ofens nach unten in den mit Sand gefüllten Gusshausboden abfiel. Es lief dann in zwei Läufersysteme aus. Ein Hauptkanal auf jedem System verlief parallel zur Länge der Gießhalle. Da dieser Läufer bergab abfiel, wurden in regelmäßigen Abständen eine Reihe von Dämmen errichtet. Rechtwinklig vor jedem Damm bildete sich im Sand ein kleinerer Ausläufer, der „Sau“ genannt wurde. Von dieser Sau gingen dann zahlreiche Hohlräume ab, die „Schweine“ genannt wurden. Diese Namen wurden verwendet, da dieses System wie eine Reihe von Ferkeln aussah, die ihre Mutter säugten (Abb. 5). Es gab mehrere parallele Reihen von Sauen und Schweinen, die durch Schieben von D-förmigen Holzformen in den feuchten Sand auf dem Boden des Gussstalls erzeugt wurden. Während des Gießens wurde jede Sau und ihre Schweine mit flüssigem Eisen gefüllt, der Sanddamm am Hauptlauf wurde mit einer Stange herausgeschlagen und das geschmolzene Metall lief bergab zum nächsten Sauen- und Schweinebett. Es gab zwei komplette Systeme, die es ermöglichten, den BF häufiger zu werfen. Als eine Seite mit flüssigem Eisen gefüllt war, wurden auf der anderen Seite die Schweine entfernt und die Betten reformiert.

Abb. 5 Schweinebetten im Gießstall

Die andere Seite der Gießhalle diente der Schlackenabfuhr. Schlacke lief ständig über die Vorderseite des Damms, eine Schlackenrinne hinunter und in eine Schlackengrube. Der Schlackendamm an der Vorderseite des BF wurde in zwei Hälften geteilt, wobei jede Hälfte einen separaten Schlackenkanal und eine Schlackengrube speiste. Die Schlackengrube war eine große Senke im Sand mit Graten im Boden. Diese Grate fungierten als Bruchstellen, wenn es an der Zeit war, die erstarrte Schlacke zu entfernen. In einigen Gießhäusern wurde ein Holzkran vom Auslegertyp verwendet, um große Schlackenstücke anzuheben. Wenn der Gießereibetreiber bemerkte, dass die Schlackenschicht zu dick wurde, platzierte er normalerweise einen Stab in der Mitte der flüssigen Schlacke. Wenn die Schlacke dann um den Stab herum abkühlte, konnte ein Seil oder eine Kette darum gewickelt werden, und die großen Schlackenstücke wurden mit dem Kran hochgezogen. Zur Entschlackung gab es auch zwei komplette Schlackenanlagen, sodass während der eine in Betrieb war, die andere gereinigt und aufbereitet werden konnte.

Der Ursprung des Wortes „Gießen“ soll auf die Vorstellung zurückzuführen sein, dass das flüssige Eisen aus dem Ofen „ausgegossen“ wurde. Der Gießvorgang bestand aus zwei Teilen. Während sich im BF im ersten Teil flüssige Schlacke bildete, schwamm diese auf dem flüssigen Eisen, bis sie einen ausreichend hohen Pegel erreichte, um zwischen Tymp und Damm in den Schlackenkanal und in die Grube zu fließen. Der zweite Teil des Gießens war die Entfernung des flüssigen Eisens aus dem Herd des Ofens. Dies begann damit, dass die Sprengung abgestellt und dann mit einem Vorschlaghammer eine spitze Stange in das Abstichloch getrieben wurde. Das flüssige Eisen floss den Trog hinab in jede aufeinanderfolgende Sau und ihre Schweine. Als das flüssige Eisen aufhörte zu fließen, wurde das Hahnloch manuell mit einer feuchten Mischung aus Sand und Schamott oder Sand und Kohle verschlossen. Die Explosion wurde dann in den Hochofen zurückgeführt.

Nach dem Gießen entfernten die Gießereibetreiber das erstarrte Eisen aus den Schweineställen. Als die Schweine kühl genug zum Anfassen waren, wurden sie zum Versand geschickt. Dieser Zyklus wurde sechsmal täglich wiederholt, wobei in jedem Guss 4-6 Tonnen produziert wurden. Das produzierte Roheisen wurde in verschiedene Qualitäten eingeteilt. Kohleeisen hatte einen niedrigen Schwefelwert, was zu einem zähen Grauguss führte, der zur Herstellung von Schienen und Rädern für Triebwagen verwendet wurde, die zur Unterstützung der expandierenden Eisenbahnen des 19. Jahrhunderts benötigt wurden.

Die Holzkohle-BFs wurden Ende des 18. Jahrhunderts eingestellt, da ihre Produktionskosten nicht mehr in der Lage waren, die Konkurrenz durch mineralbasierte Eisenherstellungspraktiken zu decken.

Eisenherstellung auf Basis mineralischer Brennstoffe

Aufgrund der Erschöpfung der Urwälder, die für die Holzkohle-Eisenherstellung erforderlich sind, wurde es notwendig, nach alternativen Brennstoffquellen zu suchen. Dieser alternative Brennstoff kam in Form von Steinkohle, Anthrazitkohle, Koks und sogar Torf. Die Entwicklung der Koks- und Anthrazit-Eisenherstellung verlief parallel und koexistierte mit der Holzkohleproduktion in den 1700er und 1800er Jahren. Die Verwendung von Steinkohle und Torf war begrenzt und wurde nie zu einem wichtigen Brennstoff für die Eisenherstellung. Die Verwendung von mineralischen Brennstoffen zur Eisenherstellung begann in Großbritannien, da dort die Abholzung aufgrund der Holzkohleproduktion zuerst stattfand.

Im Jahr 1708 mietete Abraham Darby eine kleine Holzkohle-Brennerei in Shropshire und produzierte 1709 Koks. Von 1709 bis 1718 wurde in diesem Ofen in zunehmendem Maße Koks mit Holzkohle gemischt und 1718 verwendete die BF 100 % Koks. Bis 1750 gehörten die drei BFs, die regelmäßig Koks verbrauchten, der Familie Darby. Die Verwendung von Koks breitete sich im Zeitraum von 1750 bis 1771 aus, wobei insgesamt 27 BFs Koks zur Eisenerzeugung verwendeten. The use of coke increased the production of iron since it was stronger than charcoal. It could support the weight of more raw materials and thus the size of BF could be increased. Coke also improved permeability in the BF, allowing a larger volume of wind to pass through the furnace. This larger volume of compressed air was provided by the steam engine and blowing cylinders.

The use of coke in continental Europe spread slowly. Coke was used in Le Creussot, France in 1785, Gewitz, Silesia in 1796, Seraing, Belgium in 1826, Mulheim, Germany in 1849, Donete, Russia in 1871 and Bilbao, Spain in 1880. In North America, the first use of 100 % coke as the fuel was in 1835 at Huntington, Pennsylvania. However, since 1797, coke was mixed with other fuels in BFs of US.

The efficient use of coke and anthracite in producing iron was accelerated not only by the use of steam-driven blowing equipment but also by the invention of preheating of the air being blown in the BF. In the beginning of the 19th century, it was believed that use of cold blast improved both the quantity and quality of pig iron since it was observed that the production of the BFs was more in winter months and it was erroneously concluded that the lower blast temperature was the reason. But the BF performance improved during the winter months due to the fact that the air was having lower humidity so that more combustion of fuel was supported by a given volume of air blown into the furnace.

In 1828, James Neilson patented his invention of supplying preheated air blast to the tuyeres. The heating equipment was a simple wrought iron box having dimensions 1.2 m x 0.9 m x 0.6 m. This wrought iron box was externally heated. The maximum blast temperature which could be attained with this box was 93 deg C and one box was needed for each tuyere. In 1832, Neilson improved his invention by constructing a larger oven by joined flanges, formed a continuous length of 30 m and provided a heating surface of 22.3 sq m. This oven, which was fired with solid fuel, produced a hot blast temperature of 140 deg C. Since this invention, continuous modification and improvement in the hot blast ovens were made and by 1831, Dixon developed a taller oven with U-shaped pipes that supplied hot blast at 315 deg C. By 1840, about 55 % of pig iron at Great Britain was produced with hot blast.

With the increase in the hot blast temperature, there was decrease in the quantity of fuel needed and increase in the BF production. However the hot blast equipment needed a lot of maintenance. The cast iron pipes supported within a brick oven had different expansion characteristics, which resulted in several cracked pipes. Another issue was that the delivery equipment used for the cold blast, which consisted of solid tuyeres and flexible leather joints between pipes, could not withstand the high temperatures. Another issue with the original hot blast systems was the increased cost of solid fuel to heat the ovens. These issues helped further improvements in hot blast equipment. First, solid fuel used for heating was replaced with BF gas. Initially primitive heat exchanger type hot blast equipment was built on top of the BF and simply used the waste heat to preheat the cold blast running through the cast iron pipes. Then the BF gas from the furnace top was conveyed to the hot blast oven where it was burned to generate heat. This type of hot blast oven became quite complex with numerous rows of vertical pipes. The issue of cracking of the cast iron pipes was tackled by eliminating the pipes and using refractory. For using this method, 2 to 4 stoves were installed for each BF. As one stove was being heated by the burning the BF gas, another was being drained of its heat by heating of the cold blast. In 1854, the Cambria Iron Works was the first plant in the US to use regenerative stoves. The stoves were constructed of iron shells, internally lined with refractory and containing refractories with multiple passages for the blast. A typical stove of this design had 186 to 232 sq m of heating surface. These stoves were representative of those produced by Cowper and Whitwell in 1857. The Whitwell stoves erected in 1875 were 6.7 m in diameter, 9.1 m high and had a total heat surface of 8546 sq m. These were the first stoves to use hexagonal refractory checkers, cast iron checker supports, and a semi elliptical combustion chamber to improve distribution of gas through the checkers. These stoves could supply hot blast to the BF with temperatures of 454 deg C to 566 deg C. This stove design has remained basically the same till date with minor modifications in refractory type, checker shape and stove size.

The other improvement in equipment required by the use of hot blast was the design of the tuyeres and the tuyere stock. The solid cast iron or cast copper tuyeres used on cold blast furnaces were replaced by water cooled tuyeres which were hollow, conical shaped castings which had water circulating through their interior. The pipes from the blowing engines to the tuyeres, which were jointed with leather on cold blast furnaces, were redesigned with metal-to-metal seats. As hot blast temperatures increased the inside of these blast mains and tuyere stocks were lined with refractory, which required an overall increase in size.

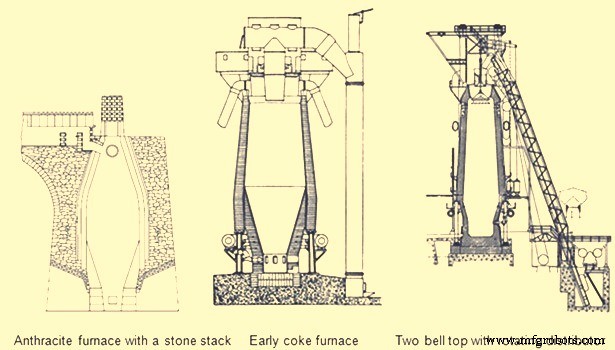

The use of hot blast was applied to both coke and anthracite furnaces. As blast pressure increased with new blowing engines, it was found that anthracite could be charged with charcoal to improve the BF productivity. During 1986 the first attempt was made to use anthracite in a cold blast furnace in eastern France. This attempt failed since the ignited anthracite broke up into small pieces and blocked the blast from entering the BF. The evolution of coke iron making and anthracite iron making paralleled each other in the US during the 1800s. In 1826, a small BF was erected in Pennsylvania to operate exclusively on anthracite coal. This practice was unsuccessful both there as well as at other places in the US. During 1833, Dr. Frederick Geissenhainer successfully used hot blast in experiments to smelt iron with anthracite coal. In 1836 the Valley furnace in Pennsylvania used 100 % anthracite and in 1837, George Crane produced 36 tons of anthracite iron per week from one of his BFs at South Wales. David Thomas was the most successful iron maker in using the anthracite in the BF. In 1838 he came to the US and built the Catasauqua BF in 1840 (Fig 6). The furnace was 10.7 m square at the base with 3.6 m bosh and a height of 13.7 m. The hot blast stoves, fired with coal, were capable of heating the blast to 315 deg C. Since this BF successfully produced 50 tons of good foundry iron per week, the furnace was used as a model for the construction of blast furnaces built for using anthracite as a fuel. By 1856 there were 121 anthracite furnaces in operation in the US.

Other fuels were also tried for iron making in the BF. These were peat and bituminous coal. Peat BFs were similar to charcoal furnaces and typically were no higher than 6.7 m. Because the peat was physically weak, the use of these furnaces was located near to the peat deposits and they never played a major role in iron making evolution. Bituminous coal had been used to supplement charcoal prior to the introduction of hot blast. In the 1830s, splint coal was used in Scottish hot blast furnaces. In 1856, there were 6 BFs in Pennsylvania and 13 BFs in Ohio using bituminous coal. The bituminous coal era of iron making was essentially finished by 1895. This method of iron making never became a major force since the coal broke up into small pieces as the BFs were made larger and used higher blast pressure. With coke being the strongest and most available fuel, the evolution of 100 % coke furnaces continued. However there were initial setbacks probably due to low strength coke. By the 1840s coke quality had improved through the use of beehive ovens. In 1867, the ‘Monster’ blast furnace was built at Norton, England. This coke furnace was 25.9 m high, 7.6 m across the bosh and had a working volume of 735 cum. An example of a large coke furnace in the US in 1884 was the Etna furnace located near Pittsburgh. This furnace was 21.3 m high, 6.1 m in diameter at the bosh, 3.4 m in diameter at the hearth and had seven 7 inch (178 mm) tuyeres, three Whitwell stoves and three blowing cylinders that were 2.1 m in diameter. This BF produced 115 tons/day in 1881, 161 tons/day in 1882 and 182 tons/day in 1883. The coke furnace design at this time was very similar to the anthracite furnaces of the same era (Fig 6).

Further evolution of coke blast furnace

The evolution of BFs using 100 % coke continued with major improvements being made between 1872 and 1913. Several technological improvements were made which were centered on the hard-driving BF practice of using more powerful blowing engines, higher blast temperatures, bigger furnaces, better charging equipment, improved raw material preparation and production of clean BF gas.

Blowing equipment design and capacity was a major step to higher production in the hard-driving BFs. Blowing cylinders were replaced with large steam reciprocating blowing engines capable of providing a greater volume of blast air at a significantly higher blast pressure. These blowing engines were of the walking beam, steam condensing type. The steam cylinder’s piston rod was connected to a gallows beam and then by a crank to a heavy, large diameter flywheel. The blowing cylinder’s piston rod was connected to the other end of the gallows beam and each stroke of the steam cylinder provided a corresponding stroke of the blowing cylinder. Cold blast pipes were fitted to each end of the vertically positioned blowing cylinder so that air was compressed on both directions of the stroke. The flywheel provided momentum for the return stroke of the steam cylinder. The air that was compressed in this manner left the cold blast pipes and entered the cold blast main which connected to the hot blast stoves. Prior to this type of blowing engine the normal blast volume was 210 cum/min at a blast pressure of 0.28 kg/sq cm. This blowing engine could produce 456 cum/min at a blast pressure of 0.64 kg/sq cm. Then in 1910, the final major step in blowing engine improvement was implemented in the form of a turbo-blower. The first turbo-blower was installed for the BF of the Empire Steel Co. in New Jersey and was capable of delivering 636 cum/min of air blast. This turbo- blower was the direct ancestor of the modern turbo-blower which can deliver up to 7500 cum/min of blast volume at 4.00 kg/sq cm of blast pressure.

Another major improvement in high productivity BFs was to increase the charging capacity. In the 1870s the BFs were equipped with water driven elevators. In 1883, the first skip hoists were installed. Skips have become larger and faster into the 20th century and existed as both buckets and cars mounted on wheels. In the early 1960s some skip charging systems were replaced with large conveyor belts.

The improvements in furnace charging capacity also included automatic coke charging systems, scale cars in the stock house, two bell tops and the rotating distributor (Fig 6). Automatic stock line measurement was invented in 1901 by David Baker. In 1903, JE Johnson also began to measure top gas temperature and its analysis.

By 1850 as the furnace size increased, the furnace top could be closed. A single bell and hopper arrangement could be used for charging the furnace that kept the top of the furnace closed and sealed. The single bell and hopper system permitted large quantity of gas to escape every time the bell was opened. Soon a second bell and hopper was added above the first so that a gas tight space could be provided between the two bells to prevent the blast furnace gas escaping when the small bell was opened. The upper bell and hopper did not have to be as large as the lower one because several charges could be deposited through it on the lower bell and the upper bell could be closed before the lower bell was opened for dumping the charges in the furnace

Attempts to improve burden distribution occurred in the early 1990s with the McKee rotating top. After each skip of material was charged onto the small bell, the small bell hopper was rotated 60 deg, 180 deg, 240 deg, 300 deg, or 0 deg. This prevented a peak of raw material directly below the skip bridge which had resulted in uneven gas distribution and uneven lining wear. The next attempt to improve burden distribution was done in Germany in the late 1960s. This was accomplished by installing movable panels at the throat of the BF that could be set at different angles for ore or coke. This movable armour has been installed on large numbers of BFs.

The two bell system continued to be the only charging system for the blast furnaces around the world till S.A. Paul Wurth in Luxembourg, developed bell less top (BLT) charging system and the first successful industrial application of BLT charging system was in 1972. This equipment used air tight material hoppers that fed a rotating raw material delivery chute which could be set at numerous angles during the hopper discharge into the furnace. The result was the almost unlimited placement of each material anywhere on the burden surface which allowed the operator to achieve maximum fuel efficiency.

The BLT charging system took over from two bell charging system since it provided a number of advantages to BF operators. During 2003, Siemens VAI introduced Gimbal concept of charging.

Another attempt in the direction of the continuous improvement of the BFs for increasing the production was towards improvements in the cleaning of BF gas. As blast volume and pressure increased at the tuyeres, the velocity and volume of gas leaving the BF top also increased. More flue dust was then carried by this waste gas and if it was not removed, it began to plug up stove checkers which subsequently restricted blast volumes to the furnace. The first step in gas cleaning was the introduction of the dust catcher in the 1880s. With the introduction of the soft iron ores in 1892, the dry-type dust catcher was not sufficient. In 1909, Ambrose N. Diehl introduced a wet gas cleaning system. It consisted of a series of nine high-pressure spray towers and a set of four rotary washers. From 1914 to 1924, several types of tower washers equipped with multiple banks of sprays and baffles were tried at various furnaces. Gas disintegrators which contained high speed rotary drums were also tested in 1907. In 1929 electrostatic precipitators were used successfully at South Works of U.S. Steel. Today, combinations of tower-type gas washers, Venturi scrubbers and mist eliminators are the most common types of gas cleaning equipment.

The newest wet gas cleaning equipment is an annular gap scrubber which cleans the gas as well as controls top pressure. The final result of all these gas cleaning improvements was a decrease in stove checker brick hole diameter with an increase in stove size because plugging with dirt had been virtually eliminated. The resulting increase in stove heating surfaces has ultimately allowed modern stoves to deliver up to 1270 deg C hot blast temperature. The associated top pressure control allowed by modern gas cleaning equipment has resulted in furnace top pressures up to 2.3 kg/sq cm. This higher top pressure in turn increases the density of gases, decreases gas velocity and increases gas retention time in the furnace, yielding better gas-solid reactions, improved reducing gas utilization and lower fuel rates.

Recently, on the newly built and reconstructed BFs, particularly in China, dry cleaning of BF gas by bag filters has found the wide application. Dry cleaning of gas has several advantages over wet gas cleaning using scrubbers and Venturi tubes.

The quest for higher production rates in the late 1870s and onwards forced changes in the size of the furnace size and its configurations. In the 1870s, the furnaces were 22.9 m high. In 1880, the BF size increased to 24.7 m high, 6.1 m bosh diameter and 3.4 m hearth diameter. It produced 120 tons/day with a 1574 kg/ton coke rate. Just ten years later, in 1890, BF was constructed with a stack 28.0 m high and with 6.7 m bosh. It produced 325 tons/day. Then in another 10 years, in 1901, BF was started with similar stack and bosh dimensions as earlier furnace but the hearth diameter was increased to 4.4 m. This furnace produced 463 tons/day at 1113 kg/ton coke rate. The other subtle change with these size increases was the lowering of the bosh/stack bend line and the steepening of the bosh angle. This change was detrimental as the furnaces saw poor burden descent and slipping with these bosh angles. To eliminate these problems, the hearth diameter of these size furnaces was increased up to 6.7 m in 1927. This bigger hearth furnace produced 880 tons/day at a coke rate of 922 kg/ton. The first 1000 ton/day furnace was commissioned in 1929. This furnace was equipped with a hearth diameter of 7.6 m. In 1955, Great Lakes’ A furnace was the largest in the world with a 9.2 m hearth and 24 tuyeres. The next leap in blast furnace size increase occurred during the 1960s as Japan rebuilt their outdated steel plants. Today, furnaces with 15 m hearth diameter, 40 tuyeres and four to five tap holes, are common in Europe and Asia.

Along with the larger furnaces, higher blast temperatures and increasing driving rates, came the need for better BF refractory lining and cooling systems. In the 1880s a high duty fireclay brick with around 40 % alumina and 46 % silica was typical. However, C refractories were used in German BFs since 1886.

While refractory technology was relatively unknown at this time, methods to cool the lining seemed to be the answer to the wear problem. Beginning about 1880, there were simultaneous developments in efforts to maintain furnace linings by means of pipe coils around the bosh or by cooling plates embedded in the brick. One of the first uses of a bronze bosh plate is believed to be an installation made by Julian Kennedy at one of about 1890. An early reference to the use of water-cooled hearth jackets is on the furnace was in 1882. At this time, cooling of the hearth sidewalls and bosh was the concern and stack cooling was not felt to be necessary.

Fritz W Lurman, a well-known blast furnace man of the time opined in 1892 that ‘irrespective of the use of so called refractory materials, the best means of maintaining the walls of the blast furnace is with cooling water’. Coolers with water circulating in them are installed between the shell of the blast furnace and the refractory lining in the upper part of the furnace to protect these components from heat radiation. In addition to having its own coolers, the part of the shell adjacent to the hearth and the bottom of the furnace is also cooled in some furnaces on the outside by water sprays.

Function of blast furnace cooling system is to cool the furnace shell and prevent from the overheating and subsequent burn through. Cooling system removes the excess heat generated in the blast furnace which is otherwise loaded on the shell. Cooling system thus prevent the increase of the shell and lining temperature. Various methods exist for cooling of the shell for the blast furnace. In earlier times, cooling boxes of different size, number and design were used for transferring heat of the furnace to a cooling medium in conjunction with external cooling (spray cooling, double shell). Blast furnaces with cast iron cooling staves are operating since mid-1900s. Cast iron stave cooling was originally a Soviet discovery from where it travelled initially to India and Japan. By 1970s, cast iron cooling staves have attained world-wide acceptance. Since the introduction of these cast iron stave coolers, the development work of blast furnace cooling got accelerated and today a wide variety of coolers are available for the internal cooling of the furnace shell to suit extreme condition of stress in a modern large high performance blast furnace.

The higher charging rates were also wearing out the throat of the furnace faster. In 1872, iron or steel armour was built into the brickwork of the furnace throat at a furnace. Since that time, various types of armour have been used in the stock line area.

Fig 6 Early blast furnaces

The first important developments in brick making technology did not occur until the 1900s. In 1917, the first machine-made brick was introduced with its resulting increase in density and strength. In 1935, vacuum pressed bricks further improved brick quality. In 1939, super-duty alumina brick containing up to 60 % alumina was first available. In the 1930s, carbon blocks were used in German furnace hearths. Today many varieties of alumina, carbon, and silicon carbide refractories are available for BF lining. The improvements in furnace cooling and lining have increased typical campaign lengths from two years in the 1880s to more than ten years in the 1990s. Today campaign life of BFs has further increased to 20 years.

Another area of the BF which was forced to change with increased production was the casting operation. The old style tymp and dam open front of the furnace was no longer adequate. In 1867, the Lurman front was patented to eliminate the tymp and dam. It consisted of a cast iron panel which was water cooled and had separate openings for iron removal (still known as a tap hole) and for slag removal (known as the slag or cinder notch). This design was changed by the 1880s by rotating the slag notch 90 deg from the tap hole. Both the tap hole panel and slag notch panel were water cooled. By separating these two liquid tapping points, more room was available to set up the furnace for the increasing number of casts required at higher production rates. The area in front of the tap hole was completely available for pig beds while the slag pits were moved around to the side of the furnace (Fig 5). During normal operation, the slag notch was opened with a bar as the liquid slag level approached the tuyeres. The slag was flushed into pits or special slag cars. When the slag notch blew wind out of the opening, it was closed with a manual stopper. By tapping the slag off between iron taps, a greater volume of the hearth was available for liquid iron which resulted in larger cast tonnages. The iron casting process in the 1880s did not change much from previous operations but pig beds were bigger and in 1909 a slag skimmer was installed to skim the floating slag off of the iron as it flowed down the trough.

In 1896, the installation of a pig casting machine invented by EA Uehling finally brought about the complete elimination of the pig bed in the cast house. Next the open-top brick lined ladles were introduced. These ladles carried about 10 tons to 100 tons of hot metal and required the furnace and cast house to be elevated above ground level so the ladles could be placed under the cast house floor. Though the pig beds have got eliminated but troughs and runners remained and spouts going into the ladles were added to the cast house. In 1915, there was first use of the torpedo type ladles. These railroad mounted ladles carried 90 tons but were increased to 150 tons by 1925. Today, the iron ladle design is similar but capacities up to 400 tons are available. Open-type ladles mounted on rail cars are still used today.

Prior to 1890, the tap hole was opened with a bar and sledge hammer. Then in 1890 the first pneumatic rock drill was used. The tap hole was manually stopped with wind off the furnace until 1914 when HA Berg developed the remote controlled mud gun which pushed a clay plug into the furnace with a wind on. In 1906, the first oxygen lancing was used to melt skulls in the tap hole. Modern BFs have evolved to include remote controlled tap hole drills, hydraulic mud guns, cast house slag granulation units and iron tilting spouts to feed an unlimited number of iron ladles. BFs may also have from one to four tap holes and two to six slag pits depending on their size. Removing the bottleneck in the cast house allowed the first 1000 ton/day operation in 1929 and led to 1990s production levels of 12,000 ton/day.

A parallel line of improvement activities which rapidly evolved starting in the late 1800s was iron ore preparation. Iron ore used in iron making consists of many geological forms such as red hematite, specular hematite, magnetite, limonite, fossil ores, bog ores and carbonates. The metallic iron content of these ores ranges from approximately 30 % in the bog ores to 72 % in some hematites. All iron ores are mixed with other compounds in the earth which are undesirable in the smelting process. Beginning in the 1700s, iron ore was roasted with charcoal in open pits or enclosed kilns. The object of roasting or calcining was to liberate all volatile constituents, such as water, carbonic acid or bituminous substances, and to soften and crack the ores, making them more permeable to reducing gases. In the 1800s, iron ore screening was introduced to more closely size the ore for improved gas permeability inside the furnace. At first, hand screening equipment was used but, by the 1870s, steam-driven ore washers consisted of one or two drums that were perforated with holes or slots for the fine material to exit with the wash water while the final sized and washed ore exited the inside of the drum into a wheelbarrow or stockpile.

As iron production increased, the purest iron ores were depleted in many areas so lower grade ores had to be mined. These ores had undesirable impurities and methods to concentrate these ores to higher iron percentages were required. In 1880, Thomas A. Edison obtained a patent for an electromagnetic separator. A demonstration plant was built in Michigan and produced 893 tons of magnetic concentrate in 1889.

Pilot plants to pelletize taconite concentrates were built in 1948. By 1956, two commercial-scale taconite mining and processing operations were producing pellets. The first straight grate pellet machine was made in 1956 and the first grate-kiln pellet machine was put into operation in 1960. Pelletizing technology spread throughout the world from the US. The newest development in pelletizing was the introduction of raw limestone, dolomite or olivine into the pellet to improve its metallurgical properties which, in turn, improved BF productivity and fuel rates.

Iron ore agglomeration also took a separate route from pelletizing earlier in the 1900s. Sintering process originated in the nonferrous industry as a batch process in the late 19th century. Up to the 1950s, most sinter had a basicity ratio of less than 1.0. However, over the next fifteen years, it was realized that a basic sinter with a basicity ratio of more than 1.0 brought a pre-calcined flux source into the BF which resulted in a fuel rate savings.

One of the final technological improvements in iron making over the last 100 years has been tuyere level injectants. The first recorded use of injectant was in 1871 when there was a chilled hearth on the Morgan charcoal furnace. Because blast could not enter the tuyeres due to chilled material, a hole was punched through the furnace wall above the salamander and a large tuyere was installed. Coal oil was then forced under pressure into the tuyere from a pipe running from the top of the furnace. Six days and seven barrels of oil later the salamander had been melted and the furnace was running smoothly. In the first decade of the 1900s early tests with oxygen injection were made in the small BF in Belgium. The first large scale oxygen enriched blast was used in 1951. The benefits of pure oxygen injection are increased BF production due to increased fuel burning capacity and an ability to use more hydrocarbon tuyere injectants. The evolution of hydrocarbon injectant occurred in the 1940s and 1950s. In 1944, William L. Pogue submitted a patent for the use of coal injection. Then in 1953, natural gas injection was implemented. In the early 1960s, injection of oil and tar through lances was developed at numerous steel companies after substantial coke savings were proven by testing in an experimental BF in 1959. By 1967, a large number of the BFs were using some form of fuel (mostly pulverized coal) injection. Today, many BFs use fuel injectants 40 % to 45 % of the fuel rate. The final tuyere injectant, which evolved concurrently with fuel injection, was moisture injection. Historically, hot blast temperatures were limited as excessively high temperature combustion zones resulted in poor burden descent. The injection of moisture consumed coke more rapidly than air alone and produced a gas that was both richer in carbon monoxide and hydrogen and was less dense. These factors improved the rate of heat transfer between gases and solids and the rate of reduction of the burden in the furnace stack, which resulted in a smooth running furnace.

The combination of moisture injection, fuel injection and oxygen injection permitted the increase of hot blast temperature and the use of all of these tuyere level variables further improved productivity and reduced fuel rates in modern BFs.

Evolution of BF iron making as a science

Historically, iron making was more an art than a science. Early iron producers learned their trade through years of training from the previous generation. Many improvements in iron making practice were based on instinct or pure luck. However, by the mid-nineteenth century, science was creeping into the developments in iron smelting.

Charles Schinz of Germany, one of the earliest researchers of chemical and physical phenomena occurring inside a BF, attempted to make quantitative mass and energy balances of BF operation but he was severely limited by the lack of accurate thermodynamic data. He conducted laboratory experiments to determine heat capacity and heats of formation and was apparently the first to determine the reducibility of iron ore. He defined different zones of the BF and the major chemical reactions taking place in each zone. The results of his work were published in 1868.

Several principles which are recognized today were postulated by Sir Lothian Bell, during the late 1800s. He published a book in 1872 which is recognized as the first text book on BF iron making. In 1884, he was seemingly the first to document the function of the different slag components and their effect on melting temperature. He also observed that BF slags are complex structures and there is a range of slag compositions which results in its good fluid properties and desulfurizing capability. His most important contribution was his understanding of chemical reactions. He recognized the importance of CO and CO2, and was the first to start defining equilibrium in the Fe-O-C system. Further, Bell discussed preheating and pre-reduction of iron ores and the importance of the furnace stack where these reactions occurred. He also made carbon, oxygen and nitrogen balances of the BF operations and showed that some of the charged carbon was consumed in the stack by CO2 in the ‘solution loss’ reaction.

A contemporary of Bell was ML Gruner, a professor of metallurgy in France, further expanded Bell’s methods of determining BF heat balances by comparing many different furnace operations. He also believed that the minimum fuel rate for BFs would be achieved when solution loss was eliminated.

JE Johnson, Jr. was the first American scientist to explore the BF process and published two books on BF design and operation in the early 1900s. He applied the first and second laws of thermodynamics to iron making and explained how fuel rate was impacted by blast temperature. He postulated that there was a critical furnace temperature above which a minimum amount of heat is required. This minimum amount of heat he called ‘hearth heat’. In his book, published in 1913, Johnson produced a diagram showing chemical reactions and isotherms in the BF. The application of the critical temperature and hearth heat concepts further convinced furnace operators that the BF process was rational and predictable.

During the period from 1920 to 1930, the flow of solids and gases in the BF was studied extensively by a group of workers named PH Royster, SP Kinney, CC Furnas, and TL Joseph. This group was interested in physical and chemical phenomena occurring in BFs and in order to understand these phenomena they felt it was necessary to sample and probe operating furnaces. Their work started with a small experimental BF and spread to commercial furnaces. The results of their studies showed that the flow of gases and solids was not uniform across any horizontal plane in the BF and that improving gas-solid contact in the stack of the furnace could significantly increase the efficiency of the iron making process. Furnas and Joseph continued this work and determined that raw material size and reducibility was critical in gas-solid reactions. This important work led to the understanding of burden distribution and the optimization of iron ore sizing as it impacts both reducibility and permeability.

In 1962, R. Stephenson explained the role of solution loss. Previously, it had been thought the production of CO by reacting with CO2 and carbon was a waste of fuel. Stephenson pointed out that iron oxide reduction is a combination of indirect reduction and direct reduction and that indirect reduction followed by solution loss is direct reduction. Using these considerations to determine carbon rates for all combinations of these two reduction routes as a function of solution loss, results can be plotted on the ‘carbon-direct reduction diagram’. In the 1960s and early 1970s, the best applications of these BF theories were put into practice in Japan. Currently, the Japanese improvements have spread in the form of large, highly automated BFs to other places.

The theory and practice of iron smelting technology have come a long way in the last 4000 years. The transition from sponge iron produced in forges to liquid iron produced in BFs in the 1300s was the first major step in advancing iron making technology. Then came the change from cold blast, charcoal furnaces to hot blast, coke furnaces in the mid-1800s which brought iron making into the modern era. The better understanding of iron making reactions and improved equipment evolved into the hard-driving furnace operation centered in the 1880s to 1900s. Finally, the revolution in scientific applications to iron smelting, the installation of more sophisticated equipment, and the advent of electronically controlled systems has accelerated BF iron making into the current state as demonstrated by the operation of around 12,000 tons/day BFs with fuel rates less than 460 kg/ton.

Herstellungsprozess

- Kleiderbügel

- Eisen

- Erzeugung und Nutzung von Hochofengas

- ITmk 3 Prozess zur Herstellung von Eisennuggets

- Verwendung von Nusskoks in einem Hochofen

- Einblasen von Kohlenstaub in einen Hochofen

- Hochofen Unregelmäßigkeiten während des Betriebs

- Kühlsystem für Hochöfen

- Beschickungssysteme für Hochöfen

- Eisenerzeugung durch Hochöfen und Kohlendioxidemissionen