Redsmelt-Verfahren für die Eisenerzeugung

Redsmelt-Verfahren zur Eisenherstellung

Redsmelt ist ein neues Eisenherstellungsverfahren, das auf zwei Reduktionsschritten basiert. Diese sind (i) Vorreduktion von eisenhaltigen Materialien in einem Drehherdofen (RHF) und (ii) Schmelzen des heißen vorreduzierten Eisens (DRI, direkt reduziertes Eisen). Ursprünglich wurde für den zweiten Schritt ein Elektroreduktionsofen (SAF) verwendet. SAF wurde nun durch einen kohle- und sauerstoffgeblasenen Konverter (Sauerstoff-Kohle-Reaktor) ersetzt, der als „New Smelting Technology“ (NST) bekannt ist. Die RHF reduziert grüne Pellets aus Eisenerz, Reduktionsmittelfeinstoffen und Bindemitteln, um heißes, metallisiertes DRI zu erzeugen, das der NST zum Schmelzen zu heißem Metall zugeführt wird.

Das Redsmelt-Verfahren wurde als kostengünstige und umweltfreundliche Technologie konzipiert. Die wichtigsten Höhepunkte des Prozesses sind wie folgt.

- Der Prozess benötigt keine vorbereiteten Einsatzstoffe

- Der Prozess benötigt keine elektrische Energie, da das DRI-Schmelzen mit chemischer Energie durchgeführt wird

- Das Schmelzwerk hat eine hohe Produktivität, was zu begrenzten Investitionskosten führt

- Das Verfahren kann praktisch alle Rückstände verwenden, die während verschiedener Prozesse des Stahlwerks anfallen (einschließlich Schlämme und öliger Walzzunder), und löst somit das zunehmende Problem der Behandlung von Stahlabfällen

- Das aus dem Schmelzreaktor kommende Abgas wird im RHF als Brennstoff verwendet, wobei die Gesamtenergienutzung optimiert wird. Dies führt zu einer effektiven Reduzierung des Energieverbrauchs

Eine Redsmelt-Demonstrationsanlage mit zweistufigem Schmelzreduktionsprozess wurde im Werk Piombino (Italien) zur Herstellung von Roheisen gebaut und getestet. Die Demonstrationsanlage wurde im Jahr 2003 in Betrieb genommen. Die beiden Produktionsschritte in der Demonstrationsanlage basierten auf der Vorreduktion eisenhaltiger Materialien in einem RHF und dem Schmelzen des heißen DRI in einem Oxy-Coal-Konverter. Die Anlage ist für die Verarbeitung von bis zu 65.000 Tonnen Ausgangsmaterialien pro Jahr (auf Trockenbasis) mit einer Nennroheisenleistung von 30.000 Tonnen pro Jahr bis 35.000 Tonnen pro Jahr ausgelegt.

Die Redsmelt-Prozesstechnologie wurde entwickelt, um der wachsenden Nachfrage nach einer kostengünstigen, umweltfreundlichen Eisenherstellungsalternative zur traditionellen Hochofenroute in großen integrierten Stahlwerken gerecht zu werden. Die Anlage mit diesem Verfahren kann für eine Produktionskapazität von 0,3 Mio. Jahrestonnen bis 1,0 Mio. Jahrestonnen Roheisen ausgelegt werden. Das Verfahren wurde hauptsächlich für zwei grundlegende Anwendungen entwickelt, nämlich (i) die Umwandlung eisenhaltiger Nebenprodukte der Anlage in wertvolles Roheisen und (ii) die Herstellung von Roheisen im unteren bis mittleren Maßstab (typischerweise etwa 500.000 Tonnen pro Jahr), um mit dem Mini-Mill-Konzept übereinzustimmen, bei dem heißes Metall als Schrottersatz verwendet wird.

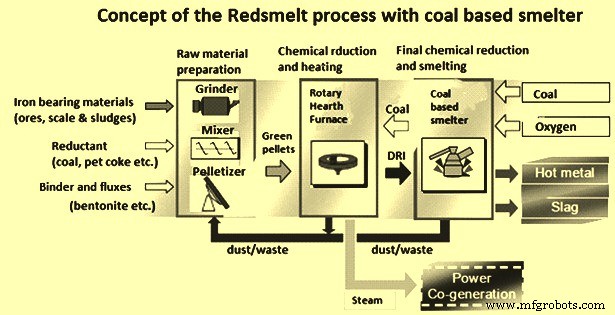

Das Konzept des Redsmelt-Prozesses ist in Abb. 1 dargestellt.

Abb. 1 Konzept des Redsmelt-Prozesses

Der Prozess

Der Prozess besteht aus mehreren Schritten, wie unten angegeben.

Materialvorbereitung – Für die Herstellung von Grünpellets werden fein gemahlene eisenhaltige Materialien und ein kohlenstoffbasiertes Reduktionsmittel wie Kohle oder Petrolkoks verwendet. Der Pelletisierungsprozess erfordert Materialien mit einer Granulometrie, die dem Optimum so nahe wie möglich kommt, nämlich zu 80 % unter 100 Mikrometer und zu 100 % unter 250 Mikrometer. In einem Mischer wird eine Nassmischung hergestellt, in der diese Materialien unter Zugabe von Wasser und einer geringen Menge Bindemittel (Bentonit) sorgfältig dosiert werden. Die fertige Mischung wird auf einem Tellergranulator unter Zugabe von weiterem Wasser granuliert. Die produzierten grünen Pellets werden dann gesiebt, um die Unterkornfraktion zu entfernen, die recycelt wird, während das klassierte Produkt in einen Metallbandtrockner geladen wird.

Grünpelletstrockner – Die beiden Zwecke des Grünpellets-Trockners sind (i) das Vermeiden von Klebeproblemen am RHF-Zuführsystem und (ii) das Verhindern von Dekrepitation von Grünpellets im RHF. Die zum Trocknen der Grünpellets benötigte Wärme wird durch das Abgas des RHF bereitgestellt. Dies führt auch zu einer Verbesserung der Gesamtenergieeffizienz des Prozesses.

Drehherdofen – Der rotierende Ringherd ist in einer Ofenkammer angeordnet, die von einem hängenden Dach bedeckt ist. Die Seitenwände, das Dach und der Herd des RHF sind feuerfest ausgekleidet, um eine Betriebstemperatur von bis zu 1450 °C zu ermöglichen. Die getrockneten Grünpellets werden über eine Vibrationsrinne in den RHF geladen und als gleichmäßige Schicht von etwa 20 über den Herd verteilt mm (ein bis drei Pellets) über die gesamte Breite des Herdes.

Brenngas und Verbrennungsluft werden über mehrere Seitenbrenner eingebracht, die in drei Regelzonen gruppiert sind. In jeder Brennzone werden die Brennstoff- und Luftdurchflussmengen individuell durch das Steuersystem gesteuert, um die gewünschte Temperatur und Gaszusammensetzung (CO und O2) zu erhalten. In den Zonen 1 und 2 wird über separate Lufteinlässe Sekundärluft zur Verbrennung des durch den Reduktionsprozess freigesetzten CO zugeführt. Pellets werden nach der Beschickung schnell auf die Reduktionstemperatur aufgeheizt. Die Gesamtverweilzeit auf dem Herd des RHF reicht von 10 Minuten bis 18 Minuten, um einen endgültigen Metallisierungsgrad von 70 % bis 90 % zu erreichen. Abhängig von den Eigenschaften der verschiedenen Rohstoffe variiert die spezifische Produktion des DRI im Bereich von 60 kg/m² h bis 100 kg/m² h.

Die für den Prozess notwendige Wärme wird von vier verschiedenen Energiequellen bereitgestellt, nämlich (i) Verbrennung des Hilfsbrennstoffs (CO-reiches Gas aus dem NST-Reaktorbehälter), (ii) Verbrennung des CO aus der Eisenoxidreduktion, (iii) Verbrennung von flüchtigen Stoffen, die durch das Reduktionsmittel (Kohle) freigesetzt werden, und (iv) Verbrennung eines Teils des Reduktionsmittels selbst (Kohlenstoffausbrand). Die Nutzung dieser Energiequellen steht eindeutig in Konkurrenz zu dem unerwünschten Phänomen der Eisenreoxidation. Das Design des RHF ist gezielt darauf ausgerichtet, dieses komplexe gasdynamische System zu optimieren. Es umfasst spezielle Brenner und Lufteinlässe für die Injektion sekundärer Verbrennungsluft, die in der Lage sind, den richtigen Turbulenzgrad in jeder Zone und auf jeder Ebene der Ofenkammer einzustellen. Ein weiterer kritischer Faktor, der für ein gutes RHF-Design erforderlich ist, ist die Notwendigkeit einer äußerst genauen Temperaturkontrolle über den gesamten Bereich des Herds, um konsistente mechanische und chemische Eigenschaften der hergestellten Pellets zu erhalten. Das Brennersystem ist in der Regel darauf ausgelegt, all diese Ziele zu erfüllen und eine minimale NOx-Bildung zu gewährleisten.

Die produzierten DRI-Pellets werden über eine wassergekühlte Schnecke in eine Rutsche ausgetragen und dann von einem durchgehenden Metallbandförderer (ausgelegt für den Transport von heißem DRI) zum Schmelzofen transportiert. Der metallische Förderer besteht aus hitzebeständigem Material und ist in einem gasdichten Schacht eingeschlossen. Das Abgas, das den RHF und den Trockner verlässt, wird nach Nachverbrennung, Luftverdünnung, Wassereinspritzung und Entstaubung durch einen Schlauchfilter in die Atmosphäre abgegeben.

Ein Teil der Abgasenergie des RHF wird zur Trocknung der Grünpellets genutzt. Abgasenergie wird auch zur Vorwärmung der Verbrennungsluft und zur Wärmebereitstellung für die Rohstofftrocknung genutzt. In Großanlagen kann die Abgasenergie auch zur Dampferzeugung durch einen Abhitzekessel genutzt werden.

Schmelzofen – In das ursprüngliche Redsmelt-Prozesskonzept wurde ein Elektroreduktionsofen für das Schmelzen und die endgültige Reduktion des DRI aufgenommen. Bei der Redsmelt-Demonstration in Piombino wurde der NST-Schmelzofen jedoch zum Schmelzen und endgültigen Reduzieren des DRI verwendet.

Der NST-Schmelzofen besteht aus einem nicht kippbaren, vertikalen Reaktorbehälter. Sein unterer Teil (Herd) ist mit einem Siphon-Stichloch ausgestattet, ähnlich denen, die in Mini-Hochöfen oder Kupolöfen verwendet werden (Schlacke- und Roheisentrennung mit einem Skimmer). Heißes DRI wird durch Schwerkraft von oben durch eine wassergekühlte Rutsche in der Mitte des Behälters geladen. Ein Luftvorhang um die Lanzenspitze minimiert die Verschleppung von DRI direkt mit dem Abgasstrom. Die stückigen Flussmittel werden über einen separaten Einfüllstutzen aufgegeben. Die Kühlung des Reaktorbehälters im Grenzbereich Schlacke und Metall-Schlacke erfolgt durch spezielle Kupferkühlelemente. Das Dach des Reaktorbehälters und der Abgaskanal bestehen aus Wasserwänden mit Rohr-an-Rohr-Schweißung.

Der Schmelzreaktor ist mit zwei Ebenen seitlicher Lanzen (drei Lanzen pro Ebene) zum Einblasen von Sauerstoff und Kohle ausgestattet. Die Position und Ausrichtung dieser Lanzen zielen darauf ab, die richtigen chemischen und fluiddynamischen Bedingungen für den Prozess zu erzeugen. Insbesondere ist das System darauf ausgelegt, die Wärmeübertragung zwischen der oberen Oxidationszone, wo die Nachverbrennung von CO-Gas stattfindet, und der Reduktionszone, wo die direkte Reduktion von Eisenoxiden und andere endotherme Reaktionen stattfinden, zu verbessern. Die oberen Lanzen injizieren Sauerstoff in die Emulsionsebene, um die Nachverbrennung in der Übergangszone zu fördern, während die unteren Lanzen Sauerstoff und Kohle in das heiße Metallbad injizieren. Bei dieser Anordnung fördert die Gasinjektion eine Schlackenturbulenz, die ausreicht, um die notwendige Wärmeenergie von der exothermen (Nachverbrennungs-)Zone zur endothermen (Schmelz-)Zone zu transportieren, wo die FeO-Direktreduktion stattfindet. Relativ grobe Kohle wird verwendet, um die Kohlenstoffverluste zu verringern und die Aufkohlung des heißen Metalls zu verbessern. Das erzeugte Roheisen wird je nach Anlagenkapazität entweder in Sandkokillen oder in einer Massivgussmaschine zu Roheisen vergossen.

Die Oberseite der Schmelze hat ein wassergekühltes Dach, um feuerfesten Verschleiß aufgrund der hohen Temperaturen infolge der Nachverbrennung zu vermeiden. Danach sammelt und kühlt ein wassergekühlter Kanal das Hüttenabgas auf die richtige Temperatur für den Eintritt in das Abschrecksystem. Das Abgas wird ohne Verbrennung gekühlt und gereinigt und zu einem kleinen Gasbehälter geleitet, um seinen Druck zu stabilisieren, und dann im RHF als Brennerbrennstoff verwendet.

Abgaskonditionierungssystem – Die Abgasaufbereitungslinie besteht aus einem feuerfest ausgekleideten Nachverbrennungskanal, einem Gasquencher mit Wasserdüsen, einer Luftverdünnungsstation und einem Schlauchfilter. Aufgrund der Kombination der RHF- und NST-Abgase in einem gemeinsamen Absaugsystem ist die richtige Auslegung des Systems wichtig, insbesondere des RHF-Abgaskanals.

Das Abgas verlässt den RHF mit einer Temperatur von etwa 1100 °C und wird nicht vollständig oxidiert. Es wird dann zu einem feuerfest ausgekleideten Kanal befördert. Geeignete Düsen zur Frischlufteinblasung befinden sich nach dem Abgaseintritt im feuerfest ausgekleideten Kanal, um Verbindungen wie CO zu verbrennen und die Temperatur unter den Wert zu begrenzen, bei dem Flugasche zu schmelzen beginnt. Die geeigneten Bedingungen zum Erreichen der vollständigen Verbrennung des Abgases sind (i) ein Gehalt an freiem Sauerstoff von mehr als 3 %, (ii) ein hoher Turbulenzgrad und (iii) eine Verweilzeit von mehr als 1 Sekunde. Die Lufteinblasdüsen sind homogen entlang des Kanals verteilt, um die NOx-Bildung zu minimieren.

Im Vergleich zum Abgas, das die RHF verlässt, hat das Abgas, das aus der Schmelze kommt, eine höhere Temperatur (um 1700 °C) und einen niedrigeren Nachverbrennungsgrad mit daraus folgendem Gehalt an unverbrannten Verbindungen (CO+H2 ist größer als 30 %). . Schmelzofenabgas wird zu einem wassergekühlten Kanal geleitet, wo die Nachverbrennungsluft eingeblasen wird. Die Verbrennungsparameter (Verweilzeit, Sauerstoff, Turbulenz und Temperatur) sind die gleichen wie bei der RHF-Abgasbehandlung.

Die RHF- und Schmelzgase mit einer Temperatur von nicht mehr als 950 °C werden dann zum selben Quencher geleitet, um die Rauchtemperatur auf etwa 320 °C zu reduzieren. Die Düsen vom Typ „Rücklauf“ ermöglichen die vollständige Zerstäubung von Wassertröpfchen und schnelle Reduzierung der Gastemperatur.

Oben auf dem Quencher befindet sich ein mit einem Entlüftungsventil (im Notfall selbstöffnend) ausgestatteter Notfallkamin. Die RHF-Primärluft, die Hüttenprimärluft und die Sekundärentstaubungsluft werden schließlich der Entstaubungsanlage zugeführt.

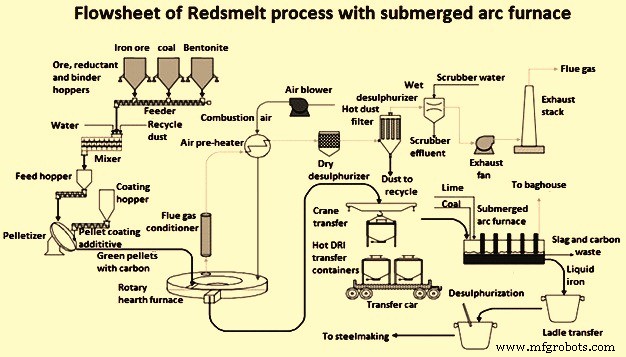

Das Fließbild des Redsmelt-Prozesses mit Elektroreduktionsofen ist in Abb. 2 dargestellt.

Abb. 2 Fließbild des Redsmelt-Prozesses mit Elektroreduktionsofen als Schmelzanlage

Herstellungsprozess

- Finex-Verfahren zur Herstellung von flüssigem Eisen

- HIsmelt-Prozess der Eisenherstellung

- HIsarna-Prozess für die Eisenherstellung

- Technologien zur Verbesserung des Sinterprozesses

- Chemie der Eisenherstellung im Hochofenverfahren

- FASTMET und FASTMELT Prozesse der Eisenherstellung

- CONARC-Prozess für die Stahlerzeugung

- Walzprozess für Stahl

- Herstellungsverfahren für geformte feuerfeste Materialien

- Warm- und Kaltwalzprozess