Pristine-M-Prozesstechnologie zum Trocknen von minderwertigen Kohlen

Pristine-M-Prozesstechnologie zur Trocknung von niedrig inkohlten Kohlen

Die Pristine-M-Prozesstechnologie für das Trocknen der niedrig inkohlten Kohle wird von Clean Coal Technologies, Inc. (CCTI) entwickelt. Es handelt sich um eine patentierte Technologie zur Umwandlung von roher, niedrig inkohlter Kohle in einen saubereren, effizienteren Brennstoff. Es spricht den Bedarf an einer Kohle mit niedrigem Feuchtigkeitsgehalt an, die wirtschaftlich zu transportieren und beim Transport stabil ist und keine Feuchtigkeit wieder aufnimmt. Pristine-M ist eine kostengünstige Technologie zur Kohleentwässerung, mit der es gelungen ist, Kohle zu trocknen und kostengünstig zu stabilisieren, indem flüchtige Stoffe (VM) verwendet werden, die von der zugeführten Rohkohle freigesetzt werden.

Das Pristine-M-Verfahren reduziert den Feuchtigkeitsgehalt von minderwertigen Kohlen und stabilisiert und versiegelt gleichzeitig die behandelten Kohlen, um eine erneute Feuchtigkeitsaufnahme und Selbstentzündung zu verhindern. Das Verfahren erhöht auch den Heizwert (CV) der minderwertigen Kohlen auf Werte, die mit den bituminösen Kohlen vergleichbar sind. Pristine-M ist die dritte Stufe der Entwicklung des Verfahrens. Die anderen beiden Phasen sind „Pristine-SA“ und „Pristine“.

Pristine-SA ist eine Technologie im Entwicklungsstadium, die entwickelt wurde, um 100 % der VM in der zugeführten Rohkohle zu eliminieren. Um eine stabile Verbrennung zu erreichen, muss mit Pristine-SA behandelte Kohle zusammen mit behandelter Biomasse oder Erdgas verfeuert werden. Das Verfahren führt zu einem sauberen Brennstoff, der die Notwendigkeit von Abgaswäschern und die damit einhergehende Produktion von giftigem Schlamm aus der Rauchgasentschwefelung (REA) eliminiert. Pristine-SA liefert ein vielseitiges Kohleprodukt, das zur Herstellung zahlreicher Nichtbrennstoffprodukte verwendet werden kann.

Die Legacy-Technologie von CCTI, „Pristine“, wurde entwickelt, um Feuchtigkeit und VM gemäß den Anforderungen zu entfernen. Der Faktor, der die VM-Reduzierung bestimmt, ist die Kesselkonstruktion und die Notwendigkeit, dass eine bestimmte Menge an VM in der Kohle verbleibt, um eine ordnungsgemäße Verbrennung zu gewährleisten. Das Endprodukt ist eine sauberer brennende, trockene Kohle.

Die Pristine-M-Technologie von CCTI ist eine patentierte, kostengünstige Kohleentwässerungstechnologie. Das Pristine-M-Verfahren beginnt mit der Extraktion von VM in flüssiger Form aus minderwertigen Kohlen. Sobald die Feuchtigkeit aus der Zielkohle entfernt ist, werden die flüssigen flüchtigen Stoffe durch einen „Absorptionsprozess“ verwendet, um die Poren der dehydrierten Kohle zu füllen. Das Endergebnis ist eine undurchlässige, stabile Kohle mit verbessertem CV-Gehalt. Diese stabile Kohle kann wirtschaftlich transportiert und für Kohlekraftwerke verwendet werden.

Die Pristine-M-Prozesstechnologie wurde entwickelt, um den dringenden Bedarf an einer wirtschaftlichen Möglichkeit zur Entwässerung von Kohlen mit hohem Feuchtigkeitsgehalt (30 % – 60 %) zu decken, bei denen die Reduzierung von VM jedoch nicht erforderlich ist oder wenn dies auftritt , macht es die VM zu niedrig für die Kohle, um die Verbrennung in einem Kohlenstaub(PC)-Kessel aufrechtzuerhalten. Die neue Technologie ergänzt die bestehende Pristine-Technologie. Es baut auf der Wissenschaft auf, die den Pristine-Prozess verstärkt, und kombiniert ein einzigartiges Konzept, das als „Vapour Phase Deposition“ bekannt ist.

Die Pristine-M-Technologie besteht aus einem „milden Vergasungsprozess“, der Feuchtigkeit und VM entfernt, ohne die Kohle zu pulverisieren oder zu pelletieren. Die Kohle bleibt hochgradig widerstandsfähig gegen die Wiederaufnahme von Feuchtigkeit, da sie während des Prozesses auf natürliche Weise beschichtet wird. Der Kohleaufwertungsprozess basiert auf seit langem etablierten Aufbereitungsprozessen und verwendet handelsübliche Komponenten und Ausrüstung. Das Verfahren kann bis zu 90 % der chemischen Schadstoffe aus Kohle entfernen und damit dazu beitragen, die Emissionsprobleme von Kohlekraftwerken zu lösen

CCTI hat im Dezember 2015 in Oklahoma, USA, eine Einrichtung zur Validierung der Pristine-M-Technologie geschaffen. Die in der Anlage durchgeführten Tests haben (i) erfolgreiche Dehydratisierung von Kohle, (ii) erfolgreiche Aufbereitung von Kohle (Erhöhung des CV-Werts), (iii) erfolgreiche Stabilisierung von Kohle und (iv) erfolgreiche Herstellung eines staubfreien Materials bestätigt , stabiles Endprodukt. Die Testeinrichtung wird nun nach Wyoming verlegt. Die Testanlage wurde als Prototyp des Prozesses mit etwa dem 0,1-fachen der kommerziellen Größe entworfen und gebaut.

Die Prozesskonzepte von CCTI basieren auf der Raffination von Kohle vor der Verwendung. Die Pristine-M-Technologie zielt darauf ab, Kohle zu veredeln, indem Schadstoffe aus Kohle vor ihrer Verwendung entfernt werden. Dadurch können Schadstoffe in ihrem reinen, unverdünnten Zustand und in viel kleineren Mengen zur Entsorgung oder Wiederverwendung an anderer Stelle aufgefangen werden. Die Pristine-M-Technologie eliminiert kostspielige Schadstoffentfernungstechnologien nach der Verbrennung wie Rauchgaswäscher und Wäscherabfälle und reduziert die Kohlenstoffemissionen.

Das Pristine-M-Verfahren befasst sich mit drei grundlegenden Herausforderungen im Zusammenhang mit der Trocknung der Kohle. Diese Herausforderungen sind (i) die Herstellung einer getrockneten Kohle, die keine Feuchtigkeit wieder aufnimmt, (ii) die Herstellung einer getrockneten Kohle, die nicht dazu neigt, brüchig zu werden, was zu einer übermäßigen Feinstoffproduktion führt, so dass sie sicher transportiert werden kann minimales Risiko einer Selbstentzündung, und (iii) das Verfahren kostengünstig und wirtschaftlich durchführbar ist. Das Verfahren erfordert keine Pulverisierung der rohen Beschickungskohle. Die behandelte Kohle behält den größten Teil ihrer anfänglichen Größenverteilung bei und erleidet fast keinen Abbau. Daher erfordert das Endprodukt kein Brikettieren oder Pelletieren.

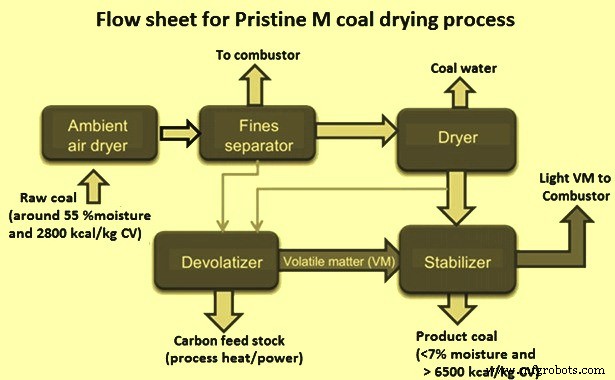

Der Pristine-M-Prozess ist ein kontinuierlicher Prozess, der aus drei separaten Phasen besteht. Diese sind (i) Trockner, (ii) Entgaser und (iii) Stabilisator. Das Verfahren verwendet einen Entgaser, um Gase zu erzeugen, die sowohl für die Prozesswärme als auch zur Stabilisierung der trockenen Kohle verwendet werden. Nur ein kleiner Teil der zugeführten Rohkohle (typischerweise weniger als 7 %) wird entgast. Die Prozessparameter werden so optimiert, dass nur genügend flüchtige Gase für die genannten Zwecke produziert werden. Flüssige Nebenprodukte sind bei diesem Verfahren nicht erwünscht. Überschüssige entgaste Kohle wird am Ende des Prozesses wieder mit der trockenen und stabilisierten Kohle vermischt und geht somit nicht verloren.

Das Verfahrensfließbild mit den drei Stufen ist in Abb. 1 dargestellt.

Abb. 1 Flussdiagramm des Pristine-M-Prozesses

Die erste Stufe umfasst einen Trockner, der eine Technologie verwendet, um einen optimalen Wärmeaustausch bei minimalem Platzbedarf aufrechtzuerhalten. Die Trocknung findet bei etwa 120°C statt, einer Temperatur, die ausreicht, um Eigenfeuchtigkeit auszutreiben, wobei der Grad der Entfernung z. B. bis zu 15 % oder 10 % oder 5 % herabgesetzt werden kann, was eine Funktion von Verweilzeit, Betttiefe und Temperatur ist. Bestimmte Kohlearten neigen dazu, in Abhängigkeit von dem Trocknungsgrad der zugeführten Rohkohle zu Feinanteilen abgebaut zu werden. In solchen Fällen wird die Entfernung von Feuchtigkeit reduziert, andernfalls ist eine Brikettierung von getrockneter Kohle erforderlich. Wenn übermäßig Feinanteile (Kohlepartikel mit einer mittleren Partikelgröße <6 mm) in der Einsatzkohle vorhanden sind, kann der Feinanteil separat verarbeitet oder verbrannt werden, um Prozesswärme bereitzustellen, je nachdem, welche Option sich für die spezifische Anwendung als wirtschaftlich am praktikabelsten erweist.

In der zweiten Verfahrensstufe wird ein Nebenstrom der entfeuchteten Kohle aus dem Trockner (in der Regel 5 % bis 10 %) aus dem Hauptstrom entfernt und einem Entgaser zugeführt. Der Entgaser arbeitet bei 400°C bis 450°C, um den Kohlenachstrom zu entgasen. Alle entwickelten Gase werden zur dritten Stufe (dem Stabilisator) geleitet, während alle nicht kondensierbaren Gase für Prozesswärme verbrannt werden. Der Prozess ist so optimiert, dass nur genügend Gase und Dämpfe für die Prozesswärme und zur Stabilisierung der entfeuchteten Kohle produziert werden. Das Produkt aus dem Entgaser kann auf Wunsch wieder mit der entfeuchteten und stabilisierten Kohle vermischt werden.

In der dritten Stufe des Prozesses, der Stabilisierungs-/Dampfphasenabscheidungsphase, wird das VM in einen speziell konstruierten Behälter eingeführt, der es ermöglicht, dass das VM in die Poren der entfeuchteten Kohle aus der ersten Stufe absorbiert wird. Flüchtige Dämpfe dringen in Kohleporen ein, die durch den Feuchtigkeitsverlust frei geworden sind, und beschichten die Oberfläche der Kohle. Dadurch wird die Oberfläche der Kohle versiegelt, wodurch eine Wiederaufnahme von Feuchtigkeit, eine Selbstentzündung und eine Zerfallsneigung verhindert werden. Um das gewünschte Ergebnis zu erzielen, werden Stabilisierungsparameter basierend auf dem chemischen Profil der zugeführten Rohkohle festgelegt.

Das Pristine-M-Verfahren macht die Kohle undurchlässig. Auch die strukturelle Integrität der Kohle wird aufrechterhalten und ihr Heizwert kann über den Wert hinaus erhöht werden, der nur durch das Entfernen von Feuchtigkeit erreicht wird. Der Hardgrove Grindability Index (HGI) der Produktkohle bleibt derselbe wie der der Einsatzkohle. Die getrocknete Kohle neigt nicht dazu, beim Transport zu brechen, und hat auch eine lange Haltbarkeit, um einen langen See- oder Oberflächentransport und lange Zeiträume in Kohlenlagern, die den Elementen ausgesetzt sind, zu überstehen. Proben getrockneter Kohle haben weit über 6 Monate im Freien ungeschützt und ohne erneute Feuchtigkeitsaufnahme überlebt.

Der Pristine-M-Prozess ist modular aufgebaut. Ein kommerzielles Modul, das für einen Beschickungsdurchsatz von 30 Tonnen pro Stunde ausgelegt ist und Rohkohle mit 50 % Feuchtigkeit verarbeitet, hat eine Kapazität zur Produktion von etwa 160.000 Tonnen Trockenkohle pro Jahr. Eine Anlage mit einer Million Tonnen pro Jahr, die auf dem Pristine-M-Verfahren basiert, besteht aus 6 solcher Module. Der Prozess ist kontinuierlich, wobei die Verweilzeiten auf etwa 15 Minuten geschätzt werden, abhängig vom Grad der Feuchtigkeitsentfernung und der inhärenten Feuchtigkeit in der Kohle. Die Anlage arbeitet mit einem Druck von 1 Atmosphäre.

Die Pristine-M-Prozessmodule sind so konfiguriert, dass sie unabhängig voneinander und parallel zueinander arbeiten, wodurch einzelne Module für geplante/ungeplante Wartungsarbeiten oder ungeplante Ausfälle ohne Unterbrechung der anderen Module offline geschaltet werden können. Zusätzliche Kapazität wird bei Bedarf durch zusätzliche Module bereitgestellt. Durch den Einbau von im Handel erhältlichen Standardkomponenten vermeidet das Design die Notwendigkeit einer kundenspezifischen Ausrüstung, die die Kapitalkosten der Anlage erhöht. Die Anlage wird über ein ausgeklügeltes Prozessleitsystem gesteuert und betrieben.

Bei erheblichen Schwankungen in der zugeführten Kohle (strukturelle, chemische oder inhärente Feuchtigkeit) ist die Pristine-M-Trocknungsanlage darauf ausgelegt, die unterschiedlichen Kohlen zu verarbeiten. Die Anlagensteuerung gleicht Abweichungen innerhalb eines begrenzten Bereichs automatisch aus. Es ist auch möglich, Kohlen mit unterschiedlichen Eigenschaften gleichzeitig durch den Prozess zu führen, indem separate Module verwendet werden, die in der Lage sind, die Unterschiede angemessen anzugehen.

Vorteile des Pristine-M-Prozesses

Im Folgenden sind die Vorteile des Pristine-M-Verfahrens aufgeführt.

Prozessvorteile – Dazu gehören (i) geringe Verarbeitungszeit, die zwischen 5 Minuten und 10 Minuten liegt, (ii) einstellbare Produktspezifikationen, (iii) eine Vielzahl von Einsatzkohlen kann verarbeitet werden, da die Prozesssteuerung und -optimierung durch wissensbasierte speicherprogrammierbare Steuerungen (SPS) erfolgt ), (iv) geeignet für Einsatzkohlegrößen von 0 mm bis 50 mm, (v) das Verfahren arbeitet bei atmosphärischem Druck und (vi) das Verfahren ist modular und skalierbar aufgebaut.

Produktvorteile – Dazu gehören (i) keine Feuchtigkeitswiederaufnahme, (ii) keine spontane Verbrennung der Produktkohle, (iii) keine Größenzersetzung, (iv) die Produktkohle ist ein ideales Ausgangsmaterial für Vergaser, (v) die Produktkohle hat ein optimales VM-Niveau, um die Verbrennung zu maximieren, (vi) die Produktkohle ist staubfrei, wodurch die Kohlenstaubbelastung beim Transport von Kohle reduziert wird, (vii) es gibt eine Reduzierung von CO2 und gefährlichen Schadstoffen und (viii) niedrige Kapital- und Betriebskosten .

Herstellungsprozess

- Finex-Verfahren zur Herstellung von flüssigem Eisen

- HIsarna-Prozess für die Eisenherstellung

- Technologien zur Verbesserung des Sinterprozesses

- Technologien zur Verbesserung des Verkokungsprozesses in Nebenprodukt-Koksöfen

- CONARC-Prozess für die Stahlerzeugung

- Walzprozess für Stahl

- Sekundärkühltechnik im Stranggussverfahren

- Herstellungsverfahren für geformte feuerfeste Materialien

- CLU-Prozess für die Edelstahlproduktion

- Karbonisierung von Kohle für die metallurgische Koksherstellung