Gerüstbildung im Hochofenschacht

Bildung des Gerüsts im Hochofenschacht

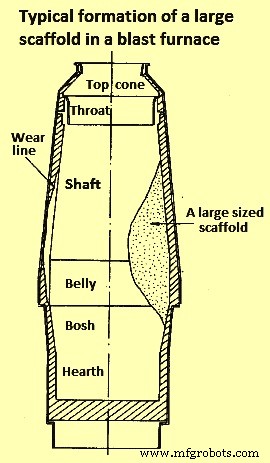

Der Begriff Gerüst wird verwendet, wenn es zu Ablagerungen oder Schorfbildung an der Wand des Hochofens (BF) kommt, was zu einer Verringerung der Querschnittsfläche des Schachts des BF führt. Das Gerüst kann relativ auf der höheren Ebene des BF-Schachts oder relativ niedrig im BF-Schacht (nahe der Spitze des Bosh) auftreten. Es ist schwierig, die Arten von Gerüsten zu verallgemeinern, da es sehr wenig Gemeinsamkeiten zwischen der Struktur und dem Standort von Gerüsten verschiedener BFs gibt. Gerüste können jedoch allgemein in zwei Gruppen angeordnet werden. Diese Gruppen sind (i) laminierte Gerüste und (ii) nicht laminierte Gerüste. Gerüste mit laminierter Struktur bestehen aus einer abwechselnden Schicht aus metallischem Eisen (Fe) und einer alkalireichen Beschickung. Die typische Bildung eines großen Gerüsts in einem BF ist in Abb. 1 dargestellt.

Abb. 1 Typische Bildung eines großen Gerüsts in einem BF

Gerüste können ein Aufhängen im BF verursachen. Das Hängen entsteht, wenn die Last auf ihrem Weg nach unten auf einen sehr hohen Widerstand trifft, was dazu führt, dass die Bewegung der Last gestoppt wird. Der Behang kann reißen, und dann fällt das Material wegen der Lücke, die unter dem Behang entstanden ist, herunter. Nach dem Bruch, wenn das Rutschen stattfindet, fallen normalerweise große Materialmengen herunter und führen zu einem unregelmäßigen Betrieb des BF, was zu einer ungleichmäßigen Gasverteilung mit ihren Auswirkungen auf die BF-Parameter führt.

Voraussetzungen für eine stabile und schädliche Gerüstbildung sind (i) das Vorhandensein von geeignetem Material in der BF-Beschickung zum Aufbau des Gerüsts (z. B. Feingut, schlecht gesiebte Beschickung, Sinter mit schlechteren Niedertemperatur-Reduktionsabbaueigenschaften, Verwendung von lang gelagertem, nassem und kaltem Sinter oder Koks kleiner Größe usw.), (ii) Vorhandensein von agglomerierendem (zementierendem) Material für die Agglomeration des Beschickungsmaterials, (iii) Vorhandensein eines Befestigungs-(Verankerungs-)mechanismus zum Aufbau des Gerüsts an der Schachtwand des BF, der kann eine chemische Bindung mit dem Auskleidungsmaterial, eine physische Verankerung um die Kühlplatten herum, eine Bogenbildung in Richtung der Bosh-Wände oder einfach eine Kondensation des agglomerierenden Materials an der Wand sein, (iv) eine kontinuierliche Zufuhr der anhaftenden Komponenten und (v ) gebildete Gerüst ist stark genug, um den Verschleißkräften der herabfallenden Materialien standzuhalten.

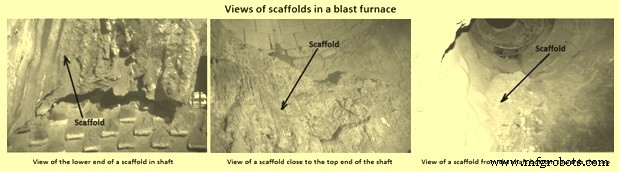

Der Ort, an dem sich das Gerüst befindet, hängt von Agglomerationsmaterial, anhaftendem Material, Möllermaterial, Ofenbetrieb und Ofenkonstruktionsmerkmalen wie Kühlelementen und Auskleidungsmaterial ab. Es kann sich auf verschiedenen Ebenen im BF befinden, z. B. im Schacht, im Bosh oder im Bauch. Abb. 2 zeigt einige Ansichten von Gerüsten in einem BF.

Abb. 2 Ansichten von Gerüsten in einem BF

Typische chemische Zusammensetzung der Wurzel und der harten Kruste der Gerüstproben von einigen der BFs in Europa sind in Tab 1 angegeben.

| Tab1 Typische Analyse des Gerüsts von Proben europäischer BFs | ||||

| Sl.-Nr. | Zusammensetzung | Wurzel des Schafotts | Harte Kruste des Schafotts | |

| Probe 1 | Probe 2 | |||

| % | % | % | ||

| 1 | C | 4.24 | 1,59 | 8.4 |

| 2 | Fe (gesamt) | 56 | 33 | 42,6 |

| 3 | SiO2 | 5.4 | 21 | 5.9 |

| 4 | Al2O3 | 9.51 | 5.16 | 1.26 |

| 5 | CaO | 11.9 | 20.6 | 5,35 |

| 6 | MgO | 4,95 | 6.08 | 1,91 |

| 7 | ZnO | 0,002 | N.D. | 23.3 |

| 8 | PbO | 0 | N.D. | 0,26 |

| 9 | K2O | 0,86 | 1,57 | 3.1 |

| 10 | Na2O | 0,36 | 0,76 | 1.3 |

| 11 | S | 4.2 | 0,05 | 0,20 |

Gerüste im Busch und Bauch

In einem idealen BF erfolgt der Aufbau und das Ablösen von Gerüsten kontinuierlich, so dass keine großen Schwankungen in den Kühlverlusten oder der Schlackenchemie beobachtet werden. Bei älteren BFs mit Kühlplatten und Keramikauskleidung ist dieses Gleichgewicht schwierig zu erreichen, insbesondere wenn die Auskleidung erodiert ist. In neueren BFs mit Dauben- oder Kupferplatten-Graphit-Auskleidung gibt es eine regelmäßige Aufbau- und Ablösesequenz von Gerüsten, die sich abwechseln. Das Schälen der Gerüste findet normalerweise zwei- oder mehrmals in der Woche statt.

Das Gerüst besteht aus Koksgrus, reduzierten Erzbestandteilen, Schlacke, Staubbestandteilen wie Ruß und kondensiertem Alkali usw. Diese Art von Gerüst ist spröde und blättert ziemlich leicht ab. Verbleibt ein solches Gerüst längere Zeit an der Bochwand, insbesondere wenn es den Boshumfang abdeckt, ist es mechanisch stabil und gewinnt mit der Zeit an Festigkeit. Eisenoxide werden zu metallischem Fe reduziert, zusammengesintert und carbonisiert. Kokskohle (C) wird durch Lösungsverlustreaktion vergast, wodurch Raum für Staub und kondensierende Materialien, z. Kaliumoxid (K2O). Wenn das Gerüst längere Zeit bei höheren Temperaturen im Unterholz verblieben ist, ist das Gerüst kompakt und enthält hauptsächlich Fe und Schlacke. Je länger das Gerüst steht, desto mehr gewinnt es an Ausmaß und das Risiko ernsthafter Störungen wächst.

Eine typische Gerüstbildung erfolgt aufgrund der Gründe und der Schritte, bestehend aus (i) es sind in der Beschickung viele Feinstoffe und schlecht gesiebter Sinter mit schlechteren Niedertemperatur-Reduktionsabbaueigenschaften vorhanden, (ii) das feine Material wird an der Wand abgeschieden Seite, wo der Gasstrom schwach, die Temperatur niedrig und die Reduktionsrate langsam ist, (iii) die Wurzel der Kohäsionszone tief im Busch liegt und es auch gemischte Lasten sein können, (iv) der normale Abfall der Last stoppt B. zu einem Hänge- oder Wartungsstopp, (v) die Dekrepitation von Sinter setzt sich aufgrund seiner Reduktion fort, (vi) erweichtes oder halb geschmolzenes Material bleibt an einem Kühlelement haften und verfestigt sich, (vii) wenn die Last wieder zu sinken beginnt (das Hängen rutscht oder der Ofen wird nach dem Stopp wieder gestartet), dieses anhaftende Material bleibt an seinem Platz, (viii) Zink (Zn) und Alkaliverbindungen kondensieren aus dem Gas in dem stagnierenden Material und agglomerieren die Feinstoffe zusammen, (ix) Bildung der Wurzel des Gerüsts falten, (x) auf der Oberfläche der stagnierenden Materialschicht, in Richtung der Beschickung, setzt sich die Kondensation von agglomerierenden Verbindungen und Staub fort und bildet eine harte Kruste aus Fe, ZnO (Zinkoxid), K2O und Schlackenbestandteilen, (xi) fortgesetzt Wachstum nach oben und leicht zur Ofenmitte hin. Wenn ein solches Gerüst wachsen gelassen wird, kann es einige Zeit wachsen, ohne nennenswerte Probleme zu verursachen, aber danach verursacht es ernsthafte Störungen im Betrieb des BF, z. gekühlter Herd, Blasdüsenausfälle usw.

Gerüste im mittleren und unteren Schacht

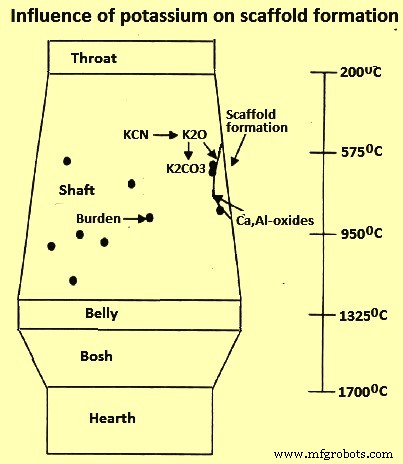

Traditionell werden Alkalien als Ursache für die Bildung von Gerüsten im BF-Schacht angesehen. Bei Temperaturen über 1100 °C werden Alkalien reduziert und aus der geschmolzenen Schlacke verdampft und steigen mit dem Gas auf. Alkalicyanide werden bei Temperaturen im Bereich von 900 °C bis 1000 °C gebildet und bei Temperaturen im Bereich von weniger als 750 °C bis 880 °C werden diese Dämpfe kondensiert und durch CO2 zu Karbonaten oxidiert. Auch Alkalien können bei ausreichend hohen Temperaturen mit Beschickungsmaterialien, Staubpartikeln und der Auskleidung reagieren. Im Na2O-K2O-MgO-CaO Al2O3-SiO2-System gibt es viele Zusammensetzungen mit niedrigem Schmelzpunkt, wobei einige von ihnen einen Schmelzpunkt von nur 700 °C haben. Bei schwankenden Temperaturen können diese Schmelzen mehr Feststoffe lösen, wenn die Temperatur ist aufsteigen und Partikel zusammenballen, wenn die Temperatur wieder sinkt. Diese niedrig schmelzenden Mischungen zerfallen während der Erstarrung in stabilere Phasen und es ist schwierig, eine bestimmte Schmelzzusammensetzung als Agglomerationsphase festzulegen. Die kristallisierten Phasen haben normalerweise höhere Schmelzpunkte als die anfängliche geschmolzene Phase. Deshalb z.B. KAlSiO4 (Kalsilit) wird häufig in den Gerüsten gefunden, obwohl es einen sehr hohen Schmelzpunkt hat (größer als 1700 °C). Der Einfluss von K auf die Gerüstbildung ist in Abb. 3 dargestellt.

Abb. 3 Einfluss von K auf die Gerüstbildung

Zink wird bei etwa 800 °C reduziert und bei 907 °C verdampft. Es wird in den kälteren Teilen der Charge, wo die Temperatur unter 800 °C sinkt und wo das Verhältnis von CO2/(CO2+CO) ist höher als 0,2.

Das Gerüst kann sehr schnell wachsen, wenn es keinen Verschleißmechanismus wie die Bewegung der absteigenden Last gibt. Während der Bewegung des absteigenden Möllers wirken die Koksbrocken mit harten Kanten als Mahlgut. Das Wachstum des Gerüsts ist ein Gleichgewicht zwischen Haft- und Verschleißphänomenen. Es gibt viele beitragende Faktoren, die zuvor beschrieben wurden. Es ist im Allgemeinen schwierig, nur einen Faktor hervorzuheben. Normalerweise löst eine Summe vieler Faktoren das Wachstum eines Scaffolds aus.

Gerüste im oberen Schacht

Gerüste im oberen Schacht sind sehr verbreitet, wenn die Möllermaterialien nicht gründlich abgesiebt werden oder die Werte ihrer Tieftemperatur-Durchschlagseigenschaften schlecht sind. Die Feinanteile im Beschickungsgut werden zu den Wänden hin abgeschieden oder sie werden durch Dekrepitation von Sinter gebildet. Übermäßige Feinanteile führen zu einem hohen Druckabfall und können sogenannte „Staubhänge“ verursachen. Stehendes Feinmaterial bildet eine Grundlage für agglomerierende Verbindungen wie ZnO und K2CO3. Manchmal kann Feuchtigkeit bei nasser und kalter Belastung auch in den feinen Materialien an der Wandseite kondensieren.

Die Wurzel des Gerüsts befindet sich in der Schachtmitte, vorzugsweise verankert um herausragende Kühlplatten. Da die Wurzel des Gerüsts so hoch im Schacht liegt, ist es schwierig, sie durch Schmelzen mit der Schlacke zu zerstören. Außerdem macht es ein Gerüst im oberen Schacht schwierig oder sogar unmöglich, die Erz-/Koksverteilung entlang des Ofenradius zu kontrollieren.

Ursachen für die Bildung von Gerüsten

Es gibt mehrere Theorien darüber, wie die Bildung von Gerüsten initiiert wird, aber alle Theorien akzeptieren, dass Alkalien und / oder Zn am Prozess der Gerüstbildung beteiligt sind. Der grundlegende Unterschied zwischen den Theorien besteht darin, ob Alkalien und Zn nur als Initiatoren für die Gerüstbildung wirken oder ob sie für den gesamten Prozess verantwortlich sind. Es ist jedoch nicht ganz sicher, ob die Anwesenheit von Alkalien und Zn eine Voraussetzung für die Bildung von Gerüsten ist, oder ob sie den gesamten Prozess der Bildung von Gerüsten lediglich erschweren.

Basierend auf den chemischen und mineralogischen Untersuchungen, die an den Proben durchgeführt wurden, die für die Gerüste mehrerer BFs gesammelt wurden, ist es offensichtlich, dass die Bildung von Gerüsten in den BFs entweder aufgrund einer einzelnen Ursache oder aufgrund einer Vielzahl von Ursachen erfolgen kann. Die verschiedenen Ursachen sind unten zusammengefasst.

Zink – Zn und Zn-haltige Verbindungen werden in mehreren Proben gefunden. Der Aufbau von Zn findet aufgrund des Kreislaufs von Zn im BF statt. Zn-haltige Verbindungen wie ZnO gelangen mit der Eisenfracht in den BF. Während Zn bei Temperaturen von 419,7 °C schmilzt und bei 906 °C verdampft, liegt der Schmelzpunkt von ZnO bei 1975 °C. Je nach Partialdruck von Zn und CO/CO2- und H2/H2O-Gehalt wird ZnO reduziert hohen Temperaturen und unter Bedingungen, die auf Düsenebene gemäß den reversiblen Reaktionen ZnO + C =Zn + CO, ZnO + CO =Zn + CO2 und ZnO + H2 =Zn + H2O gefunden werden. Gasförmiges, metallisches Zn steigt in den Schacht auf, wo sich die Bedingungen ändern und das Zn erneut oxidiert und auf dem Möllermaterial kondensiert. Der Niederschlag bildet auf dem Möller eine weiß-grünliche Schicht. Aufgrund der hohen Schmelztemperatur bleibt ZnO haften und wandert mit der Last nach unten. Zusammen mit dem neuen Zn, das mit der Last eingetragen wird, sammelt sich Zn im BF an, solange es nicht herausgebracht wird.

Durch Oxidation und weitere Reaktionen entstehen verschiedene Zn-Verbindungen, die bei den mineralogischen Untersuchungen der Proben festgestellt wurden. ZnO wird am häufigsten gefunden. Einige der anderen gefundenen Verbindungen sind Zinksilikat (Zn2SiO4), Gahnit (ZnAl2O4), Hardystonit (Ca2ZnSi2O7) und Franklinit (ZnO.Fe2O3). ZnO kann verschiedene Belastungsfeinstoffe und Staub agglomerieren und ein Gerüst in der Welle bilden. Ein solches Gerüst muss nicht unbedingt direkt an der gesamten Wand befestigt werden, die es bedeckt.

In einem typischen Fall eines BF-Betriebs, bei dem das Einsatzmaterial eine sehr hohe Zn-Beladung von bis zu 45 kg pro Tonne Roheisen (kg/tSM) aufweist, reichert sich die Zn-Menge im BF schneller an als bei den BFs mit niedrigeren Zn-Konzentrationen Last. Durch Zn verursachte Gerüste sind jedoch kein spezifisches Problem eines bestimmten BF. Zn-Konzentrationen können in jedem BF hohe Werte erreichen, wenn Zn nicht durch gezielte Maßnahmen wie hohe Topgastemperaturen aus dem Prozess herausgeholt wird.

Sintern – Wenn ein Teil der Eisenfracht über einen längeren Zeitraum in einem akkumulierten Zustand gehalten wird, kann sie auch bei den im Schacht herrschenden Temperaturen und Atmosphären abgebaut werden. Diese Ansammlung wird reich an metallischen Fe-Körnern, die in der Nähe von Schlackenphasen gefunden werden. Aufgrund des Belastungsdrucks und Temperaturen über 900 °C können die metallischen Fe-Körner zusammengesintert werden. Es findet ein fester Aufbau von dickem Fe statt. Aufgrund seiner Standfestigkeit muss er nur am Boden der Anhäufung im Schacht an der Wand befestigt werden, wodurch ein Gerüst entsteht.

Alkalien – Alkalien gelangen normalerweise mit dem Eisenmaterial und mit dem Koks in Form von Silikaten in den BF. Der Aufbau von Alkalien kann ähnlich dem Aufbau von Zn im BF erfolgen. Auf Höhe der Düse reduziert, steigen Alkalien im Schacht auf und kondensieren bei Temperaturen von 882 Grad C (Natrium, Na) und 779 Grad C (Kalium, K).

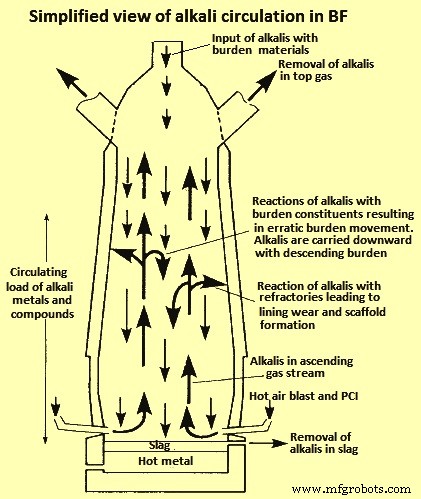

Die mit dem Umgebungsgas aufsteigenden Alkalidämpfe kondensieren im oberen Teil des BF, wo ein Teil mit dem Topgas austritt, während der Rest an den Innenwänden oder am Einsatzmaterial kondensiert. Aufgrund der Verflüchtigung und Kondensation des Alkalis in den verschiedenen thermischen Zonen neigt Alkali dazu, innerhalb des BF zu zirkulieren, was zu einer Akkumulation und Wechselwirkungen mit anderen Beschickungsmaterialien führt. Dies kann erhebliche Auswirkungen auf den Prozess haben, selbst wenn das Alkali in kleinen Mengen, im Allgemeinen weniger als 5 kg/tSM, zugegeben wird. Eine vereinfachte Ansicht der Alkalizirkulation im BF ist in Abb. 4 dargestellt. Untersuchungen an ausgegrabenen BFs haben gezeigt, dass der Alkaligehalt dort am höchsten ist, wo die Temperatur über 1000 °C liegt, was bedeutet, dass im unteren Teil eine erhöhte Alkalikonzentration vorliegt der BF.

Abb. 4 Vereinfachte Ansicht der Alkalizirkulation im BF

Mehrere Reaktionen, die stattfinden, um Alkalioxide zu bilden, die Schmelzpunkte über dem Temperaturniveau der Welle haben. Alkalien können auch die Last und den Staub agglomerieren. An der Schachtwand niedergeschlagene Alkalien können Möllerteile verkleben und ein Gerüst bilden.

Es ist nicht unbedingt erforderlich, dass die hauptsächlich aus Alkalien bestehenden Gerüste in jedem BF gebildet werden. In BFs sind jedoch dünne Schichten vorhanden, die Kalsilit (KAlSiO4) und andere K2O-Verbindungen enthalten. Sie werden direkt an der Wand gebildet. Das Verhalten von KAlSiO4 ist wichtig. Es kann Lastteile zusammenkleben und ein Gerüst bilden. Eisenteile werden dann reduziert und zusammengesintert, wodurch ein festes Gerüst entsteht. Da KAlSiO4 keine stabile Zusammensetzung ist, kann es abreagieren, so dass später keine oder nur sehr geringe Mengen an Alkalien in den Gerüstproben gefunden werden.

Breiige Zone – Bei Temperaturen um 1100 °C beginnt eisenhaltiges Möllermaterial zu erweichen. Weiche Strukturen innerhalb dieser matschigen Zone werden durch das Gewicht der Last gezwungen, zusammenzukleben. Während eines Stillstands des Ofens oder sobald kältere wandnahe Bereiche erreicht werden, verfestigt sich diese matschige Zone, haftet an der Wand und bildet die vordere Schicht eines Gerüsts. Das Gerüst stört die Gasströmung durch den Schacht und zwingt die Strömung in eine andere Richtung. Bleiben die Temperaturen durch den veränderten Gasfluss unter ihrem ursprünglichen Niveau, kann das Gerüst kaum wegschmelzen. Reduktions- und Sinterprozesse erzeugen dann eine Schicht aus metallischen Fe-Körnern in Schlackenphasen, die noch schwerer zu entfernen sind. Sehr große Gerüste können in BFs gefunden werden, wo Temperaturen mehr als 1100 Grad C erreicht haben. Diese Gerüste bestehen aus Schlackenphasen und zusammengesinterten metallischen Fe-Körnern. Sehr geringe Mengen an Zn oder Alkalien sind vorhanden. Daher wird in diesem Bereich geschätzt, dass nicht diese Elemente, sondern ein Verfestigungsprozess von matschigem Material für das anfängliche Kleben verantwortlich ist. Weitere Indikatoren für diesen Entstehungsprozess sind die geringe Aufkohlung des Fe und die fest eingeschlossenen Kokspartikel.

Wasser – Wasser gelangt auf unterschiedliche Weise in den BF. Die wichtigsten sind (i) nasser Sinter und Koks, insbesondere Sinter, der aus dem offenen Lager stammt, dessen Dach nicht vor Umgebungsbedingungen wie Regen geschützt ist, (ii) Wasserdampfinjektion auf Düsenebene und (iii) Flüssigwasserinjektion oben der Belastung, falls die Topgastemperaturen einen bestimmten Wert überschreiten. Außerdem kann in der Nähe der Oberseite der Last in den kalten wandnahen Bereichen Wasserdampf kondensieren. Entlang der Schachtwand kann flüssiges Wasser abfließen und in tiefere Schachtebenen gelangen. Wasser reichert Staub und feine Partikel des Möllers an und kann diese Agglomerate an der Wand haften lassen. Sinter- und Reduktionsprozesse bilden über einen langen Zeitraum ein solides Baugerüst.

An der Schachtwand abfließendes Wasser senkt die Temperatur in wandnahen Bereichen. Durch diesen Temperaturabfall kondensieren Zn und Alkalien viel schneller und die entsprechenden Gerüstbildungsprozesse werden beschleunigt. Gelangt Wasser in heißere Regionen, verdunstet es, während die flüssige Wasserphase im BF-Schacht weiter nach unten läuft. Der Wasserdampf reduziert den H2/H2O-Gehalt in diesen Bereichen. Dadurch wird das Gleichgewicht der reversiblen Reaktion in der Gleichung ZnO + H2 =Zn + H2O in Richtung ZnO oder weiter in Richtung ZnO verschoben.

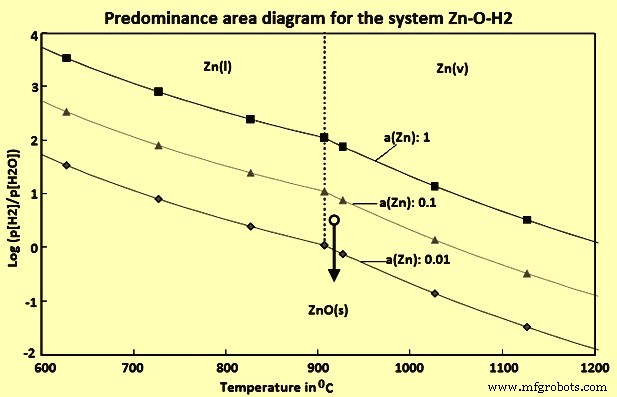

Im Prädominanzflächendiagramm für das System Zn-O-H2 (Abb. 5) sind drei unterschiedliche Phasen in Abhängigkeit vom H2/H2O-Gehalt und der Temperatur dargestellt. Die Phasen sind (i) flüssiges Zn, Zn(l), (ii) Zn-Dämpfe, Zn(v) und (iii) festes ZnO, ZnO(s). Das Diagramm wurde aus thermochemischen Daten für Reinstoffe berechnet. Die durchgezogenen Linien mit einer Krümmung am Siedepunkt sind Koexistenzlinien, bei denen Zn und ZnO gemeinsam im Gleichgewicht existieren. Zn ist oberhalb dieser Linien stabil und ZnO ist unterhalb stabil. Koexistenzlinien sind eine Funktion der Aktivität des Zn, a(Zn). Für ideale Gase ist die Aktivität von Zn-Dämpfen a(Zn) gleich dem Partialdruck von Zn(v). Unter BF-üblichen Bedingungen sind für Zn-Dämpfe Aktivitätswerte zwischen 0,1 und 0,01 zu erwarten. Je weiter die Bedingungen von den Koexistenzlinien entfernt sind, desto mehr Produkt entsteht, bevor die Reaktion wieder ein Gleichgewicht erreicht. Wenn mehr ZnO gebildet wird, sinken die Chancen, Zn durch hohe Topgastemperaturen aus dem Prozess zu holen.

Abb. 5 Prädominanzflächendiagramm für das System Zn-O-H2

Der schwarze Kreis im Diagramm kennzeichnet eine H2-Menge, die der dreifachen Menge an Wasserdampf bei den Temperaturen knapp über dem Siedepunkt von Zn entspricht. Je nach Partialdruck von Zn liegt das thermomechanische Gleichgewicht nahe, wahrscheinlich sogar zugunsten von Zn(v). Wird Wasser hinzugefügt, verdunstet es und der H2 / H2O-Gehalt nimmt in Pfeilrichtung ab. Die Bedingungen sind jetzt weiter von den Linien der Koexistenz entfernt. Als Ergebnis wird die gebildete ZnO-Menge erhöht. Nach der Ausfällung bildet sich das Gerüst viel schneller, da sich der Gerüstbildungsprozess beschleunigt.

Kalk zusammen mit Wasser – Wird dem Sinterprozess zu viel Branntkalk zugesetzt, kann dieser den Sinter spalten und zersplittern, wenn er mit Wasser in Kontakt kommt und reagiert. Als Ergebnis wird die Menge an feinen Belastungsteilen in dem BF erhöht. Generell lassen sich feine Mölleranteile viel leichter agglomerieren und unterstützen die Gerüstbildung. Im BF können Branntkalk und Wasser zu Zement reagieren. Der Zement agglomeriert die Last und bildet ein sehr stabiles, solides Baugerüst. Wenn eisenhaltige Belastungsteile reduziert und zusammengesintert werden, entsteht ein noch stabileres Gerüst.

Prozess zur Bildung von Gerüsten

Gerüste bestehen normalerweise aus einer festen Schale auf der Innenseite des BF und einer Schicht aus losem Lastmaterial zwischen dieser Schale und der Wand des BF. Untersuchungen haben gezeigt, dass sich die feste Hülle entlang einer Isotherme entwickelt. Während der Bildung befindet sich diese Isotherme an der Stelle der festen Schale. Es sind zwei unterschiedliche Strukturen, die die feste Schale auf der Innenseite bilden, möglich, nämlich (i) metallische Fe-Körner in Schlackenphasen und (ii) durch ZnO verklebte Beschickung. Zwei Entstehungsprozesse scheinen möglich.

Im ersten Prozess erstarrt weiches, eisenhaltiges Möller entlang einer Isotherme, wenn die Temperatur im BF sinkt. Der Grund für einen Temperaturabfall kann ein Stillstand oder eine Schwankung im Prozess sein. Über ein ausreichend langes Zeitintervall wird die Fe-haltige Belastung reduziert und sintert bei Wellentemperatur und Atmosphäre weiter zusammen. Am Ende des Prozesses haben sich metallische Fe-Körner in Schlackenphasen gebildet.

Beim zweiten Prozess fallen ab einer bestimmten Temperatur Zn, Alkalien und deren Verbindungen aus und bilden sich. Erst ab einer bestimmten Temperatur entstehen durch Reaktions- und Ausscheidungsvorgänge genügend Zn- oder Alkaliverbindungen, um die Möller miteinander zu verbinden. Das Produkt sind die durch ZnO miteinander verbundenen Koks- und Sinterstrukturen. Bei weiteren Reduktions- und Sinterprozessen des Fe-Lagerguts kann Zn abreagieren und vergasen. In diesem Fall sind die metallischen Fe-Körner in Schlackenphasen das Endprodukt des Gerüsts, das im ersten Prozess aus Koks- und Sinterstrukturen besteht, die durch ZnO miteinander verbunden sind.

Das Gerüst, das durch einen der oben genannten Prozesse gebildet wird, erklärt die Form der festen Schale, der Schicht aus losem Lastmaterial und warum das Gerüst innerhalb weniger Tage gebildet wird. Sobald die feste Schale existiert, stört sie den Gasstrom durch den Schacht und zwingt die Strömung in eine andere Richtung. Infolge des veränderten Gasflusses können die Temperaturen unter ihren ursprünglichen Werten bleiben. In diesem Fall kann das Gerüst kaum wegschmelzen. Durch Kondensation und Niederschlag in der Schüttgutschicht reichern sich später Zn und Alkaliverbindungen an. Diese Akkumulationsprozesse können auch zur Bildung einer neuen Schicht vor der bereits bestehenden Hülle führen. Die vorhandene Hülle ist eine strukturelle Stütze für das weitere Wachstum einer neuen Schicht und schützt sie vor Abrieb.

Gerüste werden normalerweise kontinuierlich gebildet. Die Alkali- und Zn-Anteile des aufsteigenden Gases lagern sich mit abnehmender Temperatur im Schacht auf dem Möller oder Feuerfest ab. Dieses Phänomen erzeugt langsam wachsende Gerüste. Die Wachstumsgeschwindigkeit der Gerüstschicht auf dem feuerfesten Material liegt im Allgemeinen in der Größenordnung von einigen Millimetern pro Woche. Diese Art der Gerüstbildung wird hauptsächlich durch die Alkali- und Zn-Belastung des Möllers und die Temperaturverteilung im Schacht beeinflusst.

Störungen oder Unterbrechungen des Prozesses im BF können dazu führen, dass der Möller zu sintern beginnt. Geschieht dies im unteren Bereich des Ofens, kann der absteigende Möller das agglomerierte Material teilweise oder vollständig entfernen. Wenn die Agglomeration im obersten Teil des Schachts auftritt, kann die teilweise agglomerierte Möllung stagnieren. Material unterhalb dieser Zone soll ebenfalls stagnieren. All dieses Material wird mit der Zeit langsam reduziert und wird zu reduziertem Fe. Während der Reduktionszeit können sich je nach Temperaturverteilung im BF die Alkali- und Zn-Rauche auf den Oberflächen der Fe-Oxid-Partikel ablagern und Verbindungen mit Tonerde- und Magnesia-Silikaten eingehen. Die Wachstumsgeschwindigkeit dieses Phänomens kann aufgrund der Abscheidung von Alkali und Zn auf dem feuerfesten Material im Vergleich zur Gerüstbildung erheblich größer sein. Die Wachstumsgeschwindigkeit hängt von Parametern wie der Ausdehnung der anfänglichen agglomerierten Belastungszone, der Temperaturverteilung und der Menge an feinen Partikeln im aufsteigenden Gas ab.

Maßnahmen zur Vermeidung von Gerüstbildung

Werden Gerüste sehr groß, stören sie den Ablauf im BF und reduzieren die BF-Effizienz. Gerüste in Massivbauweise können teilweise nur durch Sprengen entfernt werden. Solche radikalen Gegenmaßnahmen lassen sich manchmal nicht verhindern. Es scheint jedoch möglich, mit weniger extremen Maßnahmen einzugreifen, um die Bildung von Scaffolds zu vermeiden. Wenn die Scaffolds noch vergleichsweise klein sind, insbesondere während des Bildungsprozesses, sind Maßnahmen gegen ihre Bildung wirksam. Einige dieser Maßnahmen sind unten aufgeführt.

Kühlleistung – Um den Schmelzprozess von erstarrtem Möllermaterial an der Schachtwand einzuleiten und ein Erstarren der matschigen Zone in kalten, wandnahen Bereichen zu verhindern, kann die Leistung des Schachtkühlsystems reduziert werden. Die Anzahl der Kühlboxen im oberen Teil des Schachts kann minimiert werden. Weniger Kühlleistung hält die Innentemperatur hoch genug, um zu verhindern, dass sich eine mögliche matschige Zone während der Stopps von BF verfestigt. Alternativ erscheint es möglich, vor einem Stillstand hohe Koksmengen in Wandnähe zu dosieren. Der Koks ist so einzubringen, dass er während des Stillstands dort verbleibt, wo normalerweise der untere Teil des Gerüsts an der Wand klebt. Dadurch kann ein Erstarren und Verkleben von weichem Möllermaterial verhindert werden, da Koks bei Schachttemperaturen nicht weich wird.

Wandnahe Befüllung mit Cola – Hohe Koksmengen, vorzugsweise in wandnahen Bereichen eingebracht, erhöhen die Temperatur und können Gerüste zum Schmelzen bringen. Der Temperaturanstieg verhindert oder verringert auch die Kondensation von Zn und Alkali und als Ergebnis die Entwicklung neuer Gerüste. Die ersten Ergebnisse einer wandnahen Koksbeschickung sind in der Regel zwei bis drei Tage nach ihrer Einleitung sichtbar. Der Nachteil dieser Gegenmaßnahme ist natürlich ein höherer Verschleißprozess der Schachtwand Feuerfest und eine verringerte Gasausnutzung.

Kieselsäure – Kieselsäure kann mit dem Gerüstmaterial reagieren und eutektische Kieselsäureverbindungen mit niedrigen Schmelzpunkten bilden. Daher kann Kieselsäure in wandnahen Bereichen hinzugefügt werden, um Gerüste von der Schachtwand abzuschmelzen.

Mittenaufladung feiner Mölleranteile – Feine Mölleranteile sind viel leichter zu agglomerieren und zu reduzieren. Wenn überhaupt dem BF belastet, sind diese in den Mittelbereich des BF einzutragen. Auf diese Weise wird die Gefahr des Anhaftens der feinen Mölleragglomerate an der Schachtwand minimiert.

Ausgleich von Laugen und sauren Schlacken – Eingangs- und Ausgangsbilanz liefert wertvolle Informationen über die tatsächliche Menge an Alkalien im BF-Prozess. Alkalien können dann durch eine saure Schlacke aus dem BF herausgebracht werden. Saure Schlacke erhöht auch den Schwefelgehalt im Roheisen (HM). Daher ist eine Bilanzierung wichtig, um den BF zeitlich begrenzt mit der sauren Schlacke zu betreiben und damit die Nachteile so gering wie möglich zu halten.

Erzwungenes Ausrutschen – Zwangsschlupf tritt auf, wenn der Strahldruck für einige Minuten unterbrochen wird. Es zwingt die Last zu einem plötzlichen Abstieg in den Schacht und die Oberseite der Last sinkt nach unten. Durch die plötzliche Krafteinwirkung durch das Gewicht der Last können Gerüste abbrechen. Zwangsschlupf ist nur am Ende des Abstichs zu geben, um einen Qualitätsverlust und eine Verunreinigung des HM durch das herunterrutschende Material zu verhindern.

Optimierung konstruktiver Merkmale von BF – Gerade an ihrer kalten Spitze wirken Kühlboxen wie ein Anker für zukünftige Gerüste. Im Gegensatz zu Dauben erzeugen Kühlboxen über die Schachtwand verteilte Kältebrücken. Diese kalten Stellen sind ideale Ausgangspunkte für Kondensation und Erstarrung. Dauben mit der gleichen Kühlwirkung wie Kühlboxen erzeugen ein gleichmäßiges Temperaturfeld, ohne die extremen Temperaturminima. Daher neigen Dauben weniger dazu, Gerüste zu erzeugen.

Hohe Topgastemperatur – Zn kann mit hohen Topgastemperaturen aus dem BF-Prozess entfernt werden, wodurch den Zn-Dämpfen nicht genügend Zeit zum Kondensieren oder Reagieren gegeben wird. Um dieses Ziel zu erreichen, ist eine optimale Topgastemperatur von ca. 350 °C erforderlich. Zusammen mit den hohen Koksmengen, die im Wandbereich eingebracht werden, können am BF Zn-Mengen von 45 kg/tSM verarbeitet werden.

Herstellungsprozess

- Erzeugung und Nutzung von Hochofengas

- Verwendung von Nusskoks in einem Hochofen

- Einblasen von Kohlenstaub in einen Hochofen

- Hochofen Unregelmäßigkeiten während des Betriebs

- Kühlsystem für Hochöfen

- Beschickungssysteme für Hochöfen

- Chemie der Eisenherstellung im Hochofenverfahren

- Feuerfeste Auskleidung des Hochofens

- Faktoren, die die Koksrate in einem Hochofen beeinflussen

- Hochofen und sein Design