4 wichtige Entscheidungen zum Eckenrunden von Schaftfräsern

Ein Eckenrundungs-Schaftfräser wird normalerweise verwendet, um einem Werkstück einen bestimmten Radius hinzuzufügen, oder in einem Endbearbeitungsvorgang, um eine scharfe Kante oder einen Grat zu entfernen. Bevor Sie Ihr Werkzeug auswählen, denken Sie über die folgenden Überlegungen nach. Die Wahl des richtigen Werkzeugs führt zu einem starken Werkzeug mit langer Lebensdauer und den gewünschten Maßqualitäten Ihrerseits. Eine falsche Auswahl kann zu Ungenauigkeiten in Teilen und einem unterdurchschnittlichen Erlebnis führen.

Auswahl des richtigen Führungsdurchmessers für Ihren Eckenrundungs-Schaftfräser

Der Führungsdurchmesser (D1 im Bild oben) bestimmt die Grenzen des Werkzeugs. Bei größeren Führungsdurchmessern kann das Werkzeug mit niedrigeren Drehzahlen betrieben werden. Bei kleineren Pilotdurchmessern kann das Werkzeug jedoch aufgrund seines größeren effektiven Schneidradius schneller betrieben werden. Der effektive Fräserdurchmesser wird durch die folgenden Gleichungen in Abhängigkeit vom Radius-zu-Führungsverhältnis bestimmt:

Für ein Radius/Pilot-Verhältnis <2,5, effektiver Fräserdurchmesser =Pilotdurchmesser + Radius

Für ein Radius/Pilot-Verhältnis ≥ 2,5, effektiver Fräserdurchmesser =Pilotdurchmesser + 0,7x Radius

Größere Pilotdurchmesser haben aufgrund des hinzugefügten Materials hinter dem Radius auch mehr Festigkeit als kleinere Pilotdurchmesser. Beim Arbeiten in schmalen Schlitzen oder Löchern kann ein kleinerer Führungsstift für den Freiraum erforderlich sein. Kleinere Piloten ermöglichen auch engere Kurven beim Bearbeiten einer Innenecke.

Ausgestellter oder nicht ausgestellter Eckenrunder

Das Anbringen eines vollen Radius an einem Teil kann möglicherweise eine Stufe oder einen Überschnitt auf einem Werkstück hinterlassen. Dies kann passieren, wenn das Werkzeug nicht vollständig eingewählt ist oder wenn geringfügige Unrundheiten oder Vibrationen auftreten. Eine leichte Aufweitung von 5° an Pilot und Schulter fügt den Radius glatt an das Werkstück an und vermeidet einen Überschnitt.

Ein aufgeweiteter Corner Rounding End Mill hinterlässt einen unvollständigen Radius, ermöglicht aber mehr Fehlertoleranz. Darüber hinaus hinterlässt dieses Werkzeug eine saubere Oberflächenbeschaffenheit und erfordert keinen zweiten Endbearbeitungsvorgang, um verbleibende Markierungen zu entfernen. Ein nicht ausgestellter Eckenradius hinterlässt einen vollständigen Radius auf dem Werkstück, erfordert jedoch mehr Einrichtungszeit, um sicherzustellen, dass keine Stufe vorhanden ist.

Vorder- oder Rückseite

Die Wahl zwischen einem Eckenrundungs-Schaftfräser und einem Werkzeug für die hintere Ecke hängt von der Stelle an dem Teil ab, das Sie bearbeiten. Ein Endfräser zum Abrunden der hinteren Ecke sollte verwendet werden, um einen Radius auf einen Bereich des Teils zu setzen, der in die entgegengesetzte Richtung wie die Spindel zeigt. Während das Material gedreht und ein Schaftfräser zum Abrunden der vorderen Ecke verwendet werden könnte, trägt dies zu unnötigem Zeitaufwand und längeren Zykluszeiten bei. Stellen Sie bei der Verwendung eines Schaftfräsers mit Rundung der hinteren Ecke sicher, dass Sie den richtigen Freiraum für den Kopfdurchmesser haben und dass die richtige Reichweitenlänge verwendet wird. Wenn der Abstand nicht ausreicht, muss das Werkstück angepasst werden.

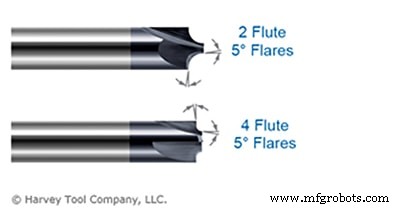

Flötenzahl

Diese Werkzeuge werden häufig in Ausführungen mit 2, 3 und 4 Flöten angeboten. 2-Schneiden-Ausführungen werden normalerweise für Aluminium und Nichteisenmetalle verwendet, obwohl 3-Schneiden für diese Materialien schnell zu einer immer beliebteren Wahl werden, da sie weicher als Stähle sind, sodass ein größerer Span ohne Beeinträchtigung der Werkzeuglebensdauer aufgenommen werden kann. Bei der Bearbeitung von Stählen sollten 4 Schneiden gewählt werden, um die Standzeit zu verlängern, indem der Verschleiß auf mehrere Zähne verteilt wird. 4-Schneiden-Versionen können im Vergleich zu 2- oder 3-Schneiden-Werkzeugen auch mit höheren Vorschüben betrieben werden.

Auswahl von Eckenrundungs-Schaftfräsern zusammengefasst

Der beste Eckenrundungs-Schaftfräser variiert von Auftrag zu Auftrag. Im Allgemeinen ist es am besten, sich für ein Werkzeug mit dem größtmöglichen Pilotdurchmesser zu entscheiden, da es die größte Stärke hat und aufgrund seines größeren effektiven Schneiddurchmessers weniger Kraft benötigt. Ein ausgestellter Eckenrunder wird für Verrundungszwecke bevorzugt, wenn das Werkstück einen unvollständigen Radius haben darf, da dies mehr Fehlertoleranz ermöglicht und Rüstzeit sparen kann. Wenn dies nicht der Fall ist, sollte ein nicht ausgestellter Eckenrunder verwendet werden. Wie so oft hängt die Wahl zwischen der Anzahl der Flöten weitgehend von den Vorlieben des Benutzers ab. Weichere Materialien erfordern normalerweise weniger Spannuten. Wenn das Material härter wird, sollte die Anzahl der Spannuten an Ihrem Werkzeug zunehmen.

CNC-Maschine

- C-Frame-VMC im Vergleich zu Bridge Mill

- Leitfaden zur Fehlerbehebung für Schaftfräser und Fräser

- 8 Möglichkeiten, wie Sie Ihren Schaftfräser töten

- So verlängern Sie die Lebensdauer Ihres Schaftfräsers

- Bohrer vs. Schaftfräser? – Einige grundlegende Richtlinien

- Langsame bis schnelle Vorschübe für einschneidige Schaftfräser

- Bearbeitungsstrategie für einschneidige Schaftfräser

- Wie sich der Eckenradius auf die CNC-Bearbeitung auswirkt

- Was Sie über den Wendeschneidplattenfräser wissen müssen

- Haas Mill M-Codes