Beste Methoden zur Messung der Zuverlässigkeit

In einer industriellen Umgebung ist Zuverlässigkeit das "Produkt" der Wartung, daher ist es sehr wichtig, dass sie gemessen wird. Wartung ist teuer, und Sie sollten wissen, was sie Ihnen bringt.

In einer industriellen Umgebung ist Zuverlässigkeit das "Produkt" der Wartung, daher ist es sehr wichtig, dass sie gemessen wird. Wartung ist teuer, und Sie sollten wissen, was sie Ihnen bringt.

Es gibt viele Möglichkeiten, die Zuverlässigkeit zu messen, und die Messungen sollten nützliche Informationen für das Zuverlässigkeitsmanagement liefern. Der Messvorgang sollte auch nicht zu viel Zeit und Mühe in Anspruch nehmen.

Der beste Weg, um Zuverlässigkeitsmessungen sinnvoll zu machen, besteht darin, Verluste auf der Ebene des "Gerätestandorts" aufzuzeichnen, dh normalerweise der Ebene, auf der einzelne Elemente der Herstellungs- oder Verarbeitungsausrüstung identifiziert und nummeriert werden.

"Verluste" sind die Produktionseinheiten, die nicht hergestellt wurden (oder keine verkaufsfähige Qualität hatten), die aber hätten sein können, wenn alles wie geplant verlaufen wäre.

Verluste können eine Reihe von Ursachen haben, einschließlich unzureichender eingehender Bestände, zu hoher ausgehender Bestände, Rohstoffqualität, Geräteausfälle oder -verzögerungen, Mangel an geschultem Personal usw.

Der beste Weg, um Verluste aufzuzeichnen, ist:

-

Legen Sie die maximale Produktionsrate für jede größere Fertigungseinheit (normalerweise ein Fertigungsbetrieb, der über einige eingehende und ausgehende Lager für den Prozessbestand verfügt) für jedes Produkt oder jede Produktqualität fest.

-

Legen Sie eine Zielproduktion für jede Produktionseinheit für jedes Produkt fest (z. B. 90 % der maximalen Produktion) für jede gearbeitete Schicht.

-

Berücksichtigen Sie alle Verluste unter diesem Ziel mit einem einfachen Aufzeichnungssystem, wie unten beschrieben.

-

Überprüfen Sie alle Verluste für jede Schicht und stellen Sie sicher, dass sie so aufgezeichnet wurden, dass die gesammelten Informationen verwendet werden können, um Verbesserungsmöglichkeiten zu identifizieren. Es sollte eine Position geben, die für diese täglichen Überprüfungen verantwortlich ist, z. B. ein Zuverlässigkeits- oder Verfahrensingenieur.

-

Analysieren Sie regelmäßig Verlustaufzeichnungen und verwenden Sie die Informationen, um ein Programm zur kontinuierlichen Verbesserung zu entwickeln und aufrechtzuerhalten, wobei Sie sich immer auf die Chancen mit dem höchsten Wert konzentrieren.

Verluste sollten sofort nach ihrem Auftreten erfasst werden, normalerweise vom Abteilungsleiter, da dies die eine Position ist, die immer da ist und über jedes Ereignis Bescheid weiß.

Ein einfaches Papierformular könnte verwendet werden, aber ein elektronisches Protokoll wird bevorzugt, damit die Informationen für die Analyse nicht erneut eingegeben werden müssen. Einige Wartungscomputersysteme verfügen über die Funktion zum Aufzeichnen von Verlusten, die meisten jedoch nicht. Ein geeignetes Protokoll kann für Ihren Betrieb entworfen und gebaut werden.

Die vom Betreiber aufzuzeichnenden Informationen für jedes Ereignis, sobald es eintritt, sollten Folgendes umfassen:

-

Der Name der Produktionseinheit

-

Datum und Uhrzeit des Veranstaltungsbeginns

-

Datum und Uhrzeit des Veranstaltungsendes

-

Die Anzahl der verlorenen Produktionseinheiten

-

Die Schadensursache (sofern bekannt)

-

Die Gerätenummer und Beschreibung, wenn der Verlust durch ein Geräteproblem verursacht wurde

-

Alle anderen Informationen, die für zukünftige Analysen von Nutzen sein können

Die täglichen Bewertungen durch den Betriebssachverständigen sollten die Informationen überprüfen, die Ursache bestätigen und die Verantwortung zuweisen, z. B. Betrieb, Mechanik, Elektrik usw.

Bitte beachten Sie, dass die Abteilung, der der Verlust zugeordnet wird, die Abteilung sein sollte, die am besten aufgestellt ist, um sicherzustellen, dass es nicht wieder passiert. Es ist nicht die Abteilung, die "schuld" ist.

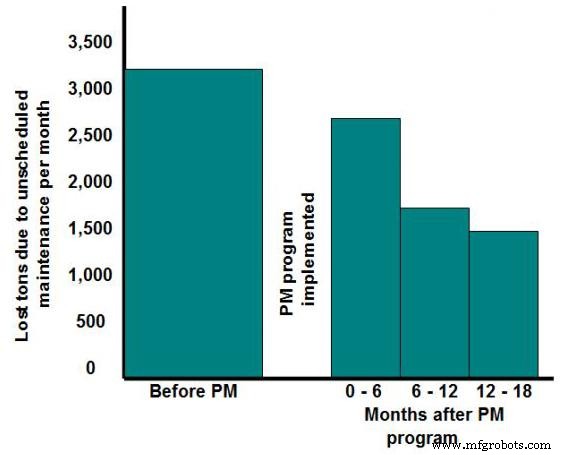

Die folgende Grafik zeigt ein Ergebnis der Verwendung eines solchen Verlustaufzeichnungssystems. Nach der Analyse von zwei Jahren Produktionsausfallaufzeichnungen wurde festgestellt, dass 87 von 12.000 Ausrüstungsgegenständen 80 Prozent aller ungeplanten Ausfallzeiten ausmachten.

Ein vorbeugendes Wartungsprogramm, das sich auf diese 87 Artikel und ähnliche Ausrüstung konzentrierte, führte zu der in der Grafik gezeigten Verlustreduzierung.

Es gibt andere Methoden zur Messung der Zuverlässigkeit, z. B. die automatisierte Instrumentierung der Gesamtanlageneffektivität (OEE), die unter bestimmten Umständen durchaus gerechtfertigt sein kann.

Zuverlässigkeit ist der wichtigste und nützlichste Key Performance Indicator (KPI) für die Wartung und sollte regelmäßig gemeldet werden, mit der Möglichkeit, nach jeder Betriebsabteilung und Wartungsdisziplin zu filtern. Die Ergebnisse bilden die Grundlage für ein Programm zur kontinuierlichen Verbesserung.

Gerätewartung und Reparatur

- Was ist Zuverlässigkeitskultur?

- 3 Wege zu erfolgreicher Zuverlässigkeit

- Eine Revolution der Whirlpool-Zuverlässigkeit

- Größe der Zuverlässigkeit ist das Ziel von Raytheons

- Beste Leistung bei Wartung und Zuverlässigkeit

- Der Schlüssel zum Erfolg bei Zuverlässigkeit

- Zuverlässigkeitsorientierter Vertrieb?

- Die besten Möglichkeiten, Planung und Terminplanung zu beenden

- Familienorientierte Zuverlässigkeit

- Zuverlässigkeit ist eine grüne Initiative