Einblasen von Kohlenstaub in einen Hochofen

Pulverisierte Kohleinjektion in einem Hochofen

Kohlenstaubinjektion (PCI) ist ein Prozess, bei dem große Mengen feiner Kohlepartikel in die Laufbahn des Hochofens (BF) eingespritzt werden. Kohlenstaub ist ein wichtiger Hilfsbrennstoff, der bei der BF-Eisenherstellung verwendet wird. PCI liefert Hilfsbrennstoff für den teilweisen Koksersatz und hat sich sowohl wirtschaftlich als auch ökologisch als vorteilhaft erwiesen. Dies kann zu einer erheblichen Verbesserung der BF-Effizienz führen und somit zur Reduzierung des Energieverbrauchs und der Umweltemissionen beitragen.

Wenn die pulverisierte Kohle in den BF durch Blasrohre und Blasdüsen eingeblasen wird, ist die Kohle eine Wärmequelle und ein Reduktionsmittel aufgrund der Reaktionen der Entgasung, Vergasung und Verbrennung sowie der Bildung von unverbrannter Kohle. In der heutigen Umgebung wird pulverisierte Kohle extensiv in BFs als teilweiser Ersatz des metallurgischen Koks verwendet. PCI ist heute eine etablierte Technologie zur Herstellung von Roheisen (HM) in einem BF. Es wird in den meisten BFs praktiziert und alle neuen BFs werden normalerweise mit PCI-Fähigkeit gebaut. Die Zusammensetzung und Eigenschaften der für die Injektion verwendeten Kohle können den Betrieb, die Stabilität und die Produktivität des BF, die Qualität des HM und die Zusammensetzung des BF-Gases beeinflussen.

Im vorliegenden Szenario gibt es viele Kriterien, die verwendet werden, um die Leistung von PCI zu messen. Die erste ist Pulverisierung und Handhabbarkeit. Die Hauptbetriebskosten im PCI, abgesehen von den Kohlekosten, stehen im Zusammenhang mit der Pulverisierung und Verteilung der Kohle an den BF. Die zweite bezieht sich auf den Betrieb des BF. Die Qualität der eingeblasenen Kohle kann die Qualität des SM, die Stabilität des BF und die Zusammensetzung des Topgases beeinflussen. Die Asche aus der eingeblasenen Kohle kann (i) als Inhibitor für den Oxidationsprozess wirken, (ii) ist ein Hauptlieferant unerwünschter Alkalien und (iii) verbraucht Schmelzenergie. Der dritte bezieht sich auf den wirtschaftlichen Nutzen. Der Hauptkostenvorteil ist der Ersatz teurer Kokskohle zuzüglich der Betriebskosten der Koksherstellung, obwohl auch andere Vorteile wie eine verbesserte Produktivität beobachtet wurden, diese Verbesserung hängt von der Koksqualität ab. Zu den wichtigen wirtschaftlichen und betrieblichen Vorteilen der Verwendung von PCI in BF gehören die folgenden.

- Geringerer Verbrauch teurer Kokskohlen. Das Ersetzen von BF-Koks durch billigere Weichkoks- oder Kraftwerkskohlen reduziert die Reduktionsmittelkosten.

- Verlängerte Lebensdauer des Koksofens, da weniger Koks produziert werden muss. Dies ist wichtig, da viele Koksöfen das Ende ihrer Nutzungsdauer erreichen und erhebliche Investitionen erforderlich sind, um sie zu ersetzen oder zu warten.

- PCI-System ist weniger kostspielig als die Kosten für eine zusätzliche Koksofenbatterie. Niedrigere Kapitalkosten bedeuten niedrigere Abschreibungen und Zinsen, die auf die HM berechnet werden müssen.

- Höhere BF-Produktivität, d. h. eine höhere Menge an pro Tag produziertem HM (in Verbindung mit anderen betrieblichen Änderungen).

- Größere Flexibilität im BF-Betrieb. Beispielsweise ermöglicht PCI die Anpassung der Flammentemperatur, und die thermischen Bedingungen im BF können viel schneller geändert werden, als dies durch Anpassung der Möllerladung am oberen Ende des Ofens möglich ist.

- Verbesserte Konsistenz in der Qualität des HM und seines Siliziumgehalts.

- Reduzierte Gesamtemissionen aus Stahlwerken, insbesondere geringere Emissionen aus der Kokerei aufgrund des geringeren Koksbedarfs.

Geschichte

Die Kohlenstaubinjektion wurde im 19. Jahrhundert entwickelt, aber nicht für den industriellen Einsatz umgesetzt. In den frühen 1960er Jahren wurde PCI erfolgreich bei AK Steel in den USA und Shougang in China implementiert. Obwohl Versuche in mehreren Ländern zu dieser Zeit bewiesen hatten, dass die Technologie für den pneumatischen Transport und die Injektion von Kohle verfügbar war, waren die Wirtschaftlichkeit und die relative Einfachheit des Prozesses so, dass die Öl- und Erdgasinjektion immer beliebter wurde. In den 1980er Jahren eskalierte das Interesse an PCI, was hauptsächlich auf dramatische Preiserhöhungen für Heizöl in den Jahren 1973 und 1979 zurückzuführen war, und sein Potenzial als Ersatz für Koks wurde allmählich erkannt. In den frühen 1980er Jahren wurden in ganz Europa und Japan Kohleinjektionsanlagen mit Injektionsraten normalerweise zwischen 40 kg/tSM und 90 kg/tSM und mit Koksersatzraten in der Größenordnung von 0,9 kg Koks/kg Kohle installiert. Dieses Verfahren hat sich seitdem sehr schnell entwickelt und in der zweiten Hälfte der 1980er Jahre gab es erfolgreiche Praktiken der Kohleinjektion mit Raten im Bereich von 180 kg/tSM bis 200 kg/tSM. In den 90er Jahren wurden PCI-Technologien ausgereift. Aber die wirkliche Umstellung auf PCI hat erst stattgefunden, als die Kosten für metallurgischen Koks aufgrund der gestiegenen weltweiten Nachfrage zu steigen begannen.

Kohle für PCI

Die relative Bedeutung verschiedener Aspekte der Kohlequalität für den PCI hat sich geändert, da sich die Injektionstechnologie verbessert und die Injektionsrate erhöht hat. In den späten 1970er Jahren, ausgelöst durch die Ölkrise, wurde das Interesse an PCI erneuert und Kohle wurde als wirtschaftlicher Ersatzbrennstoff für Öl betrachtet. Da die Brennbarkeit als wichtig erachtet wurde, handelte es sich bei den für PCI verwendeten Kohlen hauptsächlich um Kraftwerkskohlen. Zu dieser Zeit waren Kraftwerkskohlen leicht verfügbar und hatten viel geringere Kosten als harte Kokskohlen und halbweiche Kokskohlen.

Nach dem anfänglichen Fokus auf die Brennbarkeit der eingeblasenen Kohle wurde der Fokus dann auf das Verständnis des Einflusses der Kohlequalität auf den Koksersatz gerichtet. Während dieses Zeitraums zeigte sich, dass Kohlen mit geringerer Flüchtigkeit (LV) bessere Austauschverhältnisse ergaben als Kohlen mit hoher Flüchtigkeit (HV).

Beim Zerkleinern von Kohle sind die vier Hauptbetriebsparameter für den Pulverisierer (i) Beschickungsrate, (ii) Luftdurchsatz, (iii) Einstellung des Klassierers, bestehend aus Zyklon und Beutelfilter, und (iv) Mahldruck (Belastung). Rolle/Kugel). Die Aufgabemenge, der Mahldruck und die Sichtereinstellung haben direkten Einfluss auf die Mühlenbelastung und damit auf die benötigte Leistung. Die Luftdurchflussrate beeinflusst indirekt die Pulverisiererleistung, da sie sich auf die Effizienz des Sichters auswirkt.

Die Mahleigenschaften von Kohlen werden typischerweise durch die Ergebnisse einer kleinen Anzahl analytischer Standardtests beschrieben. Basierend auf diesen Ergebnissen werden Vorhersagen über das zu erwartende Mahlverhalten der Kohlen getroffen. Generell besteht die Tendenz, eine Beurteilung des Mahlverhaltens von Kohlen auf den HGI (Hardgrove Grindability Index) zu reduzieren, der ein Maß für die Mahlbarkeit von Kohle ist. Die Schleifbarkeit ist ein Index und hat daher keine Einheit. Je kleiner der HGI, desto härter ist die Kohletextur und desto weniger mahlbar ist die Kohle. Die Mahlbarkeit ist ein wichtiger Faktor für die Zerkleinerung von Kohle in der Mühle. Sie beeinflusst die Produktfeinheit, den Stromverbrauch und den Durchsatz.

Der Feuchtigkeitsgehalt der Kohle hat einen Einfluss auf die Zerkleinerung der Kohle. Es ist notwendig, die in der Kohle enthaltene Gesamtfeuchtigkeit auf etwa das Gleichgewichtsfeuchtigkeitsniveau zu verringern, um die Handhabungsprobleme innerhalb der Pulverisiermühle sowie in den Bunkern zu verringern. Der Feuchtigkeitsgehalt der den Pulverisierer verlassenden Kohle soll zwei Drittel der Gleichgewichtsfeuchte betragen. Die im Pulverisierer zu entfernende Feuchtigkeitsmenge ergibt sich aus der Gleichung „im Pulverisierer entfernte Feuchtigkeit =(wie empfangene Feuchtigkeit) – 2/3 (Gleichgewichtsfeuchtigkeit)“, wobei die Gleichgewichtsfeuchtigkeit für Subbitumen und höher ist Rohkohlen wird ungefähr durch die Gleichung „Gleichgewichtsfeuchte =0,69 + 0,84 x (Luftfeuchte) + 0,18 x Quadrat der (Luftfeuchte) gegeben. Der Gleichgewichtsfeuchtigkeitsgehalt variiert mit dem Rang der Kohle, der Mazeralzusammensetzung und dem Aschegehalt.

Die Art der Kohle und ihre Oberflächenfeuchtigkeit bestimmen die Anforderungen an die Pulverisierungstrocknung. Die Trocknungsfähigkeit einer gegebenen Pulverisiererkonstruktion hängt vom Umfang der Umlauflast innerhalb der Pulverisierer, der Fähigkeit, die trockenen Klassiererrückläufe schnell mit der zugeführten feuchten Kohlezufuhr zu mischen, und dem Luftverhältnis und der Lufteinlasstemperatur ab, die die jeweilige Pulverisiererkonstruktion tolerieren muss .

Das PCI-Prozesssystem

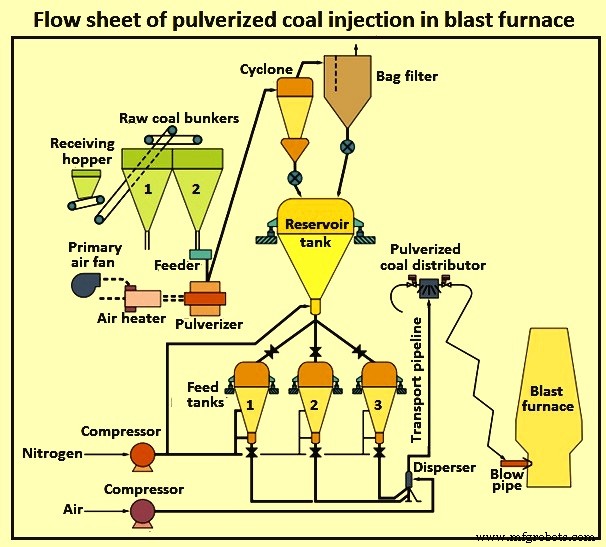

Das PCI-Prozesssystem besteht aus einer Reihe von Teilsystemen von der Kohleannahme bis zum Einblasen von Kohlenstaub in jede Düse, um die Anforderungen für PCI zu erfüllen. Es besteht aus sechs Untersystemen, nämlich (i) Lagerung und Austrag der Rohkohle, (ii) Pulverisierung und Trocknung der Rohkohle, (iii) Transport, Lagerung und Zuführung der pulverisierten Kohle zum Injektionssystem, (v ) gleichmäßige Verteilung von pulverisierter Kohle auf jede Blasform, (v) Verbrennung von pulverisierter Kohle und (vi) Explosionsschutzeinrichtungen. Die wichtigen Merkmale des PCI-Prozesssystems werden im Folgenden beschrieben.

Der Vorratsbehälter ist auf eine hohe Kapazität ausgelegt, so dass selbst bei Betriebsunterbrechung einer der Mahlstraßen die Kohleeinblasung bis zu einem entsprechenden Wechsel der Betriebsbedingungen fortgesetzt werden kann, wie z zum Abblasen genommen werden.

Es gibt drei Beschickungstanks, einen Tank, aus dem Kohle ausgetragen wird, den zweiten Tank in Bereitschaft zum Austragen und den dritten Tank in der Stufe der Druckminderung, des Einfüllens von Kohlenstaub und der Druckbeaufschlagung nach Abschluss des Einfüllens.

Die Transportleitung, bestehend aus einer Dichtstromleitung und einer Flugleitung, gewährleistet einen reibungslosen Transport der Kohle mit geringen Druckverlusten. Die Hochdruckleitung zwischen Vorratsbehälter und Blasdüsen hat außer den Absperrventilen keine beweglichen Teile, was eine hohe Verfügbarkeit sicherstellt und die Kontrolle und Wartung erleichtert.

Für die Pulverisierungs- und Lagerungsprozesse wird ein zuverlässiges System zum Verhindern von Explosionen eingerichtet, indem Explosionsunterdrücker und Feuerlöscher usw. installiert werden.

Für einen erfolgreichen Betrieb des PCI-Systems sind verschiedene im BF auftretende Phänomene zu beachten. Wichtig unter diesen Phänomenen sind (i) der Verbrennungsgrad der eingeblasenen Kohle oder das Verhalten von unverbrannten Kohlefeinstoffen im Koksbett, das die Gasströmungsverteilung im Beschickungsbereich beeinflusst, (ii) das Verhalten von geschmolzener Kohleasche oder die Möglichkeit ihrer Ablagerung im Blasrohr -Düsenzone, (iii) Permeabilität oder Gasströmungsverteilung in der Beschickungszone, beeinflusst durch das Erz/Koks-Verhältnis, das mit zunehmender Kohleinjektionsrate zunimmt, und (iv) thermische Eigenschaften, dargestellt durch die Bosh-Gastemperatur oder das Wärmeflussverhältnis, das die Reaktionen beeinflusst findet im unteren Teil des BF statt.

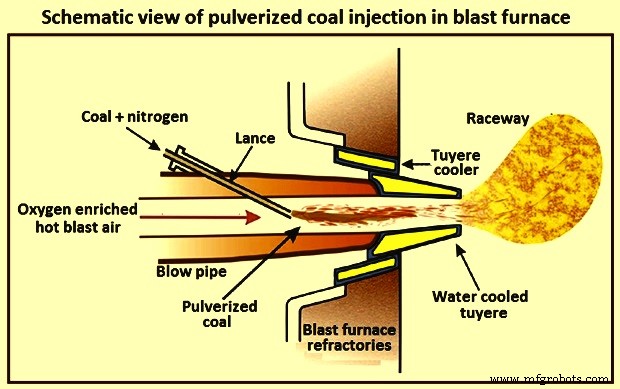

Die Positionierung der Einblaslanze im Blasrohr ist wichtig und soll so erfolgen, dass die vollständige Verbrennung der eingeblasenen Kohle innerhalb der Laufbahnzone gewährleistet ist und gleichzeitig die Ablagerung von Kohleasche im Blasrohrende vermieden wird. Das typische Flussdiagramm des PCI-Prozesses ist in Abb. 1 dargestellt.

Abb. 1 Typisches Fließbild der Kohlenstaubeinblasung im Hochofen

Der Prozess der Kohleinjektion

Das PCI-Verfahren basiert auf dem einfachen Konzept, die fein gemahlene (pulverisierte) getrocknete Kohle durch ein Fördergas (normalerweise Stickstoff) zum BF zu transportieren, wo sie auf verschiedene Windformen verteilt und durch eine Lanze in das Blasrohr eingeblasen wird. Im Blasrohr wird es mit sauerstoffangereicherter Heißwindluft vermischt und dann dem BF im Raceway zugeführt.

Rohkohle wird im Annahmetrichter aufgenommen. Sie wird gesiebt und von Störstoffen aufbereitet und in Rohkohlebunkern gelagert. Rohkohle wird pulverisiert, getrocknet und anschließend pneumatisch in einem Durchlaufsystem dem Sichter zugeführt. Kohle wird gründlich getrocknet, um Verschlammung und Verdichtung zu verhindern. Der Kohlenstaub wird in einem einzigen Vorratstank abgelagert, wo er unter inerten Bedingungen gelagert wird.

Kohlenstaub wird aus dem Vorratstank den Beschickungstanks durch Schwerkraft zugeführt, die dann mit Inertgas als Teil eines Chargenverfahrens unter Druck gesetzt werden, bei dem die Beschickungstanks gefüllt, zugeführt, entlüftet oder gehalten werden, um einen kontinuierlichen Strom pulverisierter Kohle in die zu liefern BF. Der Durchsatz des Kohlenstaubs wird durch den Inertgasdruck als Funktion der Gewichtsänderung des Beschickungsbehälters reguliert. Der einzelne Strom dichter Phasenkohle aus einem Beschickungstank wird am Misch-T-Stück mit Transportgas (Stickstoff) kombiniert.

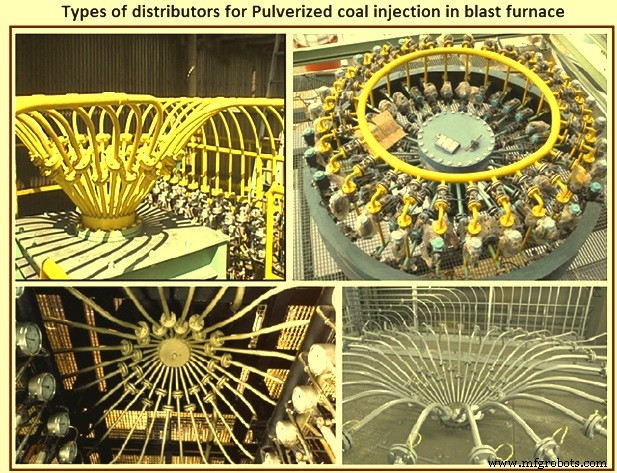

Ein einziges Transportrohr befördert das Kohle/Gas-Gemisch zu einem Kohleverteiler am BF (Abb. 2). Am Verteiler wird der einzelne Strom des Kohle/Gas-Gemisches automatisch in mehrere gleiche Ströme aufgeteilt und durch ein Rohr in jede Blasdüse zur Injektion in den BF befördert. Ein Verstopfungserkennungssystem schützt vor Düsenverstopfung.

Abb. 2 Arten von Verteilern

Es gibt mehrere wichtige Merkmale des PCI-Prozesses. In dem System mit geschlossenem Kreislauf wird das aus dem Filter austretende Gas teilweise zum Einlass des Pulverisators rezirkuliert. Dies schafft einen inerten Zustand, der den Sauerstoffgehalt im System minimiert und die Wahrscheinlichkeit einer Kohlenstaubexplosion verringert.

BF-Ofenabgas wird zusammen mit BF-Gas (im Bedarfsfall) als Energiequelle für die Kohletrocknung verwendet, wodurch der Verbrauch an Primärenergie reduziert wird. Die Feuchtigkeit der Kohle kann ohne Verwendung eines Gaskühlers oder eines Kondensators sehr effektiv aus dem System entfernt werden. Die Verwendung von Inertgas während des Betriebs des Vorratsbehälters reduziert die Brand- und Explosionsgefahr.

Das Gesamtgewicht der eingeblasenen Kohle wird durch ein Wägezellensystem präzise kontrolliert, das sich kontinuierlich an den Sollwert anpasst. Die parallele Anordnung der Vorlagebehälter sorgt für einen kontinuierlichen Zufluss der Kohle in den BF. Das Kohleverteilungssystem ist einfach und effektiv und kommt ohne bewegliche Teile aus.

Die Injektionsrate wird normalerweise durch Modulieren der Position eines Dosierventils gesteuert, das am Auslass der Zufuhrtanks angebracht ist. Das System gewährleistet eine gleichmäßige Verteilung der eingeblasenen Kohle auf die Gesamtzahl der Blasdüsen und hat die inhärente Fähigkeit, die gesamte in den BF eingespritzte Kohle automatisch neu zu verteilen, falls die Injektion in einer oder mehreren Blasdüsen aus irgendeinem Grund unterbrochen wird.

Unter Druck stehender Stickstoff wird zum Einblasen von Kohlenstaub aus dem Vorlagebehälter in die Transportleitung verwendet. Mit einer geringen Menge an zusätzlichem Transportgas wird der Kohlenstaub gefördert und unter Dichtstrombedingungen in den BF eingeblasen. In diesem Zustand wird eine Beladung von etwa 40 kg bis 50 kg Kohle pro kg Gas in der Kohletransportleitung erreicht.

Die Kohle wird in der Pipeline mit einer Geschwindigkeit von nur wenigen Metern pro Sekunde gefördert. Eine niedrige Fördergeschwindigkeit der Kohle reduziert den Verschleiß in der Pipeline und verlängert somit deren Lebensdauer. Das dichte Fördersystem ist leistungsstark und kann die pulverisierte Kohle über große Entfernungen transportieren.

Eine gleichmäßige Verteilung des Kohlenstaubs auf Blasdüsen ist sehr wichtig. Für einen hocheffizienten Betrieb des BF ist die gleichmäßige Verteilung der Möller- und Gasströmung in Umfangsrichtung wesentlich. In diesem Sinne soll die durch jede Blasform einzublasende Menge an pulverisierter Kohle so gleichmäßig wie möglich sein. Gewünscht wird eine hohe Verteilgenauigkeit von ca. 1,5 % (die normale Verteilgenauigkeit der Heißwindluft liegt bei ca. 2,5 %), die mit einem Verteiler erreicht wird (Bild 2). Das Schema der Kohleinjektion an der Blasform und der Laufbahn ist in Abb. 3 dargestellt.

Abb. 3 Schematische Darstellung der Kohlenstaubeinspritzung an der Windform und der Laufbahn

BF-Betrieb und PCI

Es wurde beobachtet, dass bei PCI-Raten von mehr als 140 kg/tSM Änderungen im BF-Betrieb auftreten. Einige dieser Änderungen umfassen (i) eine Verringerung des Koks/Erz-Verhältnisses, (ii) die Größe des Laufkanals, (iii) eine Verringerung der Durchlässigkeit des den Laufkanal umgebenden Kokses, (iv) Änderungen der Temperaturverteilung im Laufkanal, (v ) mechanischer Abbau von Koks in der Laufbahn und (vi) Abnahme der Totmanntemperatur. All diese Änderungen sind voneinander abhängig und werden von den Eigenschaften und der Menge der eingeblasenen Kohle, der Koksqualität und den Sprengbedingungen beeinflusst.

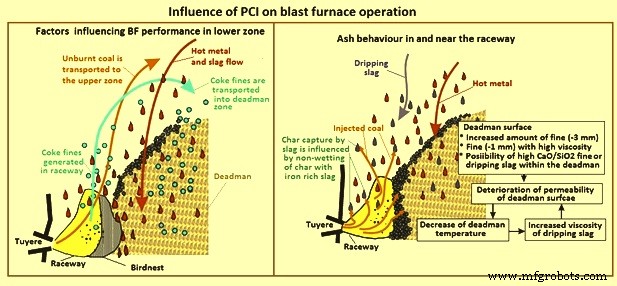

Durchlässigkeit – Die Gasströmungen, Flüssigkeitsströmungen und der Lastabstieg innerhalb des BF sind dynamisch, was zum Erscheinen und Verschwinden von nicht aktiven Zonen im Bosh, Totmann oder Stapel führt. Für eine hohe Produktivität und einen stabilen BF-Betrieb mit hohen PCI-Raten ist eine konstante Kohleströmung und Kohleeigenschaften durch jede der Blasdüsen eine kritische Anforderung. Eine gleichbleibende Kohlequalität kann durch das Mischen von PCI-Kohlen und den Kohlefluss durch individuelle Steuerungen an jeder Blasform kontrolliert werden. Die Eigenschaften der Kohle können sich auf die komplexen Gas-, Flüssigkeits- und Feststoffströmungen in der unteren Zone des BF auswirken (Abb. 4), aber diese Auswirkung ist nicht signifikant, wenn eine stabile Strömung und Kohlequalität erreicht werden. Die eingeblasene Kohle kann die Durchlässigkeit in der unteren Zone aus folgenden Gründen beeinflussen.

- Brennbarkeit, die die Menge an unverbranntem Material (Verkohlung und Ruß) beeinflusst, die die Laufbahn verlässt.

- Die Erzeugung von Koksfeinstoffen innerhalb der Laufbahn ist auf die Energie zurückzuführen, die dem Koks durch den Impuls der Explosion verliehen wird. Die erzeugte Feinstaubmenge ist abhängig von der Koksqualität. Das Explosionsmoment wird durch den Verbrennungsgrad beeinflusst, der in der Windform auftritt.

- Die Schlackenviskosität beeinflusst den Fluss von Schlacke und HM durch die Totmannzone und das Eindringen heißer Gase von der Laufbahn in die Totmannzone, was die Schlackenviskosität innerhalb der Totmannzone weiter reduziert.

Betriebsänderungen können vorgenommen werden, um eine verringerte Permeabilität bei hohen Injektionsraten anzugehen. Beispielsweise erhöht eine zentrale Koksbeschickung die Permeabilität des BF-Schachts, und eine Erhöhung der Laufbahntiefe verbessert die Permeabilität und verringert Wärmebelastungsverluste. Einige der Einflüsse der PCI auf den BF-Betrieb sind in Abb. 4 dargestellt.

Abb. 4 Einfluss von PCI auf den BF-Betrieb

Einfluss von unverbrannter Verkohlung – Bei niedrigen PCI-Raten werden im Raceway erzeugte Koksfeinstoffe durch Verbrennung, Lösungsverlust und andere Reaktionen in der unteren Zone des BF verbraucht. Bei steigenden PCI-Raten wurde beobachtet, dass es eine Zunahme der Verschleppung von Feinanteilen von der Oberseite des BF sowie eine Zunahme der physikalischen Laufbahntiefe und der BF-Instabilität gibt. Die erhöhte Kohlenstoffverschleppung ist jedoch feiner Koks mit einigen geringen Mengen an Ruß und vernachlässigbarer unverbrannter Kohle. Die unverbrannte Holzkohle kann vorteilhaft sein, da in Gegenwart von Holzkohle die Verschleißfestigkeit des Kokses erhöht wird. Dieses Verhalten scheint auf Koks mit geringer Reaktivität und hoher Festigkeit beschränkt zu sein.

Verkohlungsbrennbarkeit – Es wird beobachtet, dass die Brennbarkeit der eingeblasenen Kohle auf Höhe der Düse mit zunehmender Einblasgeschwindigkeit oder abnehmenden flüchtigen Bestandteilen der Kohle abnimmt. Die Brennbarkeit von Kohle bei 700 mm über der Blasform beträgt jedoch für alle Kohlen über 95 % aufgrund der Lösungsverlustreaktion der unverbrannten Holzkohle. Unverbrannte Kohle, die nicht durch die Lösungsverlustreaktion verbraucht wurde, wird im BF eingefangen oder tritt als Staub aus. Es wurde geschätzt, dass die maximal erreichbare Einspritzmenge 230 kg/tSM bei einem Verbrennungswirkungsgrad von 75 % beträgt.

Der intensive Verbrennungszustand innerhalb der Blasform und der Laufbahn führt zu einer höheren Freisetzung flüchtiger Stoffe. Bei der Bewertung der Eigenschaften von wenig flüchtigen Kohlen wurde festgestellt, dass das Verhältnis von freigesetzten flüchtigen Stoffen zu den unmittelbar flüchtigen Stoffen (VM) der Kohle mit dem Rang (Kohlenstoffgehalt) der Kohle bei hohen Heizraten signifikant zunahm. Es gibt einen klaren Beweis für die Fragmentierung brennender Partikel. Der Fluss von unverbrannter Verkohlung aus der Laufbahn hat Auswirkungen auf die Durchlässigkeit der unteren Zone und der Totmannzone des BF.

Eine Fragmentierung des Kohlepartikels kann während der Entgasung (primäre Fragmentierung) und während der Kohleverbrennung (sekundäre Fragmentierung) auftreten. Die Primärfragmentierung wird durch die VM der Kohle beeinflusst. Große Kohlepartikel erzeugen viel mehr Flugaschepartikel als kleine Kohlepartikel. Auch der Kohlenrang hat einen großen Einfluss. Das Ausmaß der Fragmentierung nimmt tendenziell mit zunehmendem Kohlengehalt zu und nimmt tendenziell mit zunehmender Aschebeladung ab.

In der BF tragen die schnelle Heizrate, die hohen Temperaturen, der angereicherte Sauerstoff und im Allgemeinen höherwertige Kohlen, die für PCI verwendet werden, alle zur primären Fragmentierung innerhalb einer Düse bei. Unter diesen Bedingungen kann sich die äußere Oberfläche eines Teilchens aufgrund einer Reaktion mit Sauerstoff oder thermischer Behandlung verhärten, bevor der innere Kern des Teilchens vollständig entgast ist. Dies führt zu einer explosionsartigen Fragmentierung des Partikels.

Die Verkohlungsreaktivität steigt mit dem VM-Gehalt der Kohle aufgrund von Änderungen in der Verkohlungsmorphologie, jedoch hat bei den erhöhten Temperaturen bezüglich der Verkohlungsverbrennung in der Laufbahn die chemische Reaktivität sehr geringe Bedeutung, da die Verbrennungsgeschwindigkeiten durch die Diffusionsgeschwindigkeit von Sauerstoff begrenzt sind die Partikel- und Ausbrennzeiten hängen mehr von der Partikelgröße und der Sauerstoffkonzentration ab. Ein hoher Aschegehalt in der Kohle beeinflusst das Brennverhalten negativ. Die Brennbarkeit von LV-Kohle kann durch Mischen mit einer HV-Kohle verbessert werden, da die HV-Kohle die Zündzeit verringert und die Temperatur innerhalb der Düse erhöht.

Die Aschezusammensetzung der unverbrannten Holzkohle kann die katalytische Wirkung der Asche-Lösungsverlust-Reaktion beeinflussen. Je nach Zusammensetzung kann die Asche auch die Kohlenstoffumwandlung durch Verstopfung von Kohleporen als Folge eines erhöhten Anteils an Schlackenbildung in Kohlepartikeln verzögern. Obwohl aufgrund der deutlich höheren Reaktivität der Kohle im Vergleich zu der des Kokses ein Großteil der Kohle durch Reaktionen im Ofen verbraucht wird, wird normalerweise angenommen, dass die unverbrannte Kohle eine bedeutende Rolle bei der Deaktivierung des Totmanns spielt, indem sie die Durchlässigkeit der Kohle verringert Totmann für Gas- und Flüssigkeitsströmung. Es wird davon ausgegangen, dass die Verringerung der Permeabilität mit einer Erhöhung der Injektionsrate zunimmt, da die Brennbarkeit der Kohle aufgrund einer Verringerung des Luftüberschussverhältnisses abnimmt. Ein Teil der unverbrannten Kohle kann von der tropfenden Schlacke eingefangen werden, obwohl die Menge dieser eingefangenen Kohle durch das Nichtbenetzungsverhalten der Kohle mit eisenreichen Schlacken beeinflusst wird.

Die Fragmentierung der Kohle/Verkohlung und die Verbrennung, die durch Diffusion kontrolliert wird, sind die Hauptgründe, warum die VM wenig Einfluss auf die Brennbarkeit von PCI-Kohle hat.

Ablagerung von unverbrannter Kohle im BF – Die Ablagerung von unverbrannten Koks- und Koksfeinstoffen in den unteren Zonen der Bf ist ein komplexes Phänomen, das aus mehreren Erzeugungsmechanismen wie Reaktion, Mehrphasenströmung, Akkumulation und Wiedereintrag besteht. Es wurde sowohl durch Messung innerhalb eines BF als auch numerisch gezeigt, dass sich die Form und Größe der Laufbahn dynamisch mit der Ansammlung und dem erneuten Mitreißen von Pulver in der unteren Zone ändert. Diese Änderungen haben ungefähr zwei Perioden, die kürzere Periode sind die üblichen Schwankungen innerhalb der Laufbahn und die längere Periode entspricht der großen Änderung mit der Strömung aufgrund von Pulveransammlung. Es ist die große Änderung des Gasflusses, die zu hohen Gasgeschwindigkeiten in der Nähe der Wand des BF führen kann, was zu einem höheren Wärmeverlust und Verschleiß der BF-Wände führt.

Die Akkumulation von Pulver in einem Festbett wurde experimentell und numerisch untersucht. Die experimentelle Arbeit in einem 2-dimensionalen Festbett unter Verwendung von 3-mm-Partikeln und 0,075-mm-Pulver hat den Einfluss der Pulverbeladung und der oberflächlichen Gasgeschwindigkeit auf die Ansammlung von Pulver in einem Bereich gezeigt, der dem Boden und dem Vogelnest der Laufbahn entspricht. Auch der Einfluss unterschiedlicher Kohäsionszonenformen auf die Partikelakkumulation wurde experimentell gezeigt. Die numerische Analyse kann weitgehend das gleiche Akkumulationsverhalten wie die experimentellen Testdaten zeigen. Diese numerische Analyse hat auch den signifikanten Einfluss der Pulvergröße auf die Ansammlung von Pulver in der Totmannzone gezeigt.

Eine durchgeführte numerische Analyse des Einflusses von feinem Pulver (unverbrannte Holzkohle und feiner Koks) hat gezeigt, dass die unverbrannte Holzkohle und der feine Koks mit unterschiedlichen Durchmessern und Dichten unterschiedliche Strömungsmuster, Ansammlungsbereiche und Reaktionszonen aufweisen. Die Dichte des erzeugten Pulvers hat einen erheblichen Einfluss auf das Pulverströmungsmuster, insbesondere bei größeren Partikeln. Wenn Pulverpartikel größer als 1 mm werden, neigen sie dazu, sich von dem nach oben strömenden Gas abzusetzen und in den Totmann abzusinken, wodurch dessen Durchlässigkeit verschlechtert wird. Jegliche unverbrannte Holzkohle wird vorzugsweise mit dem Gasstrom zum oberen Bereich des BF getragen, wo sie mit dem tropfenden HM und/oder Gas reagiert. Es gibt einige Hinweise auf die Existenz eines Vogelnests mit einem sehr hohen Feingehalt. Die Höhe des Bußgeldes hängt von der Koksqualität und den PCI-Werten ab. Die großen und schwereren Koksfeinstoffe neigen dazu, den Gasstrom zu verlassen und sich in der Totmannzone anzusammeln, was eine nachteilige Wirkung auf die Permeabilität der unteren Zone hat.

Die jüngste numerische Analyse und die physische Probe haben bestätigt, dass die Menge an unverbrannter Kohle, die sich in der Totmannzone angesammelt hat, relativ gering ist und nicht mit der Erhöhung der PCI-Rate zunimmt. Somit hat die unverbrannte Holzkohle im unteren Teil des Ofens und die Erhöhung des Durchlässigkeitswiderstands wenig Einfluss. Es ist sehr wahrscheinlich, dass die Ablagerung von feinem Koks einen signifikanteren Einfluss auf die BF-Durchlässigkeit hat als das, was die unverbrannte Holzkohle hat.

Einfluss der Kokseigenschaften – Es wird oft behauptet, dass qualitativ hochwertiger Sinter und Koks unerlässlich sind, um hohe PCI-Raten zu erreichen und eine hohe Produktivität aufrechtzuerhalten. Es ist am wichtigsten, die Gesamt-BF-Permeabilität zu verbessern, um eine hohe Produktivität bei hohen PCI-Raten zu erreichen. Normalerweise verwenden BFs mit hohem PCI-Betrieb hochfesten Koks (in Bezug auf den Trommelindex) und Sinter mit niedrigem SiO2- und niedrigem AL2O3-Gehalt mit hervorragenden Hochtemperatur-Reduktionseigenschaften. Mehrere asiatische BFs erreichen hohe Produktivitäten mit PCI-Raten von über 200 kg/tSM durch die Verwendung hochwertiger Rohstoffe.

Basierend auf industrieller Erfahrung wurde festgestellt, dass die Größe des Bosh-Kokses mit der Kaltfestigkeit (I40) zunimmt, mit der Heißfestigkeit (CSR) zunimmt, mit der Größe des groben Kokses zunimmt und mit der PCI-Rate abnimmt. Die Ergebnisse des Winddüsenrechens bei „Corus Ijmuiden BF“ haben gezeigt, dass ein Punkt I40 zu 1,5 % mehr Bosh-Koks über 40 mm im Quadrat führt. Es wurde festgestellt, dass es keine Beziehung zwischen der Kohleeinblasrate und der Feinkoksmenge auf der Höhe der Blasdüse gibt. Die Daten für die Injektion und I40 deuten darauf hin, dass der maximale Koksabbau bei einer PCI-Rate von etwa 120 kg/tSM stattfindet.

Eine Studie, die das Verhalten von Koks in der unteren Zone des BF unter hohen PCI-Raten untersuchte, ergab, dass Holzkohle bevorzugt verbraucht wird. Dies senkt die CO2-Konzentration um das Kokspartikel herum und dehnt die Reaktionsschicht des Kokses um die Oberfläche herum und in das Innere des Partikels aus. In Anwesenheit von injizierter Kohle hat sich die Verschleißfestigkeit des Kokses erhöht und das Gesamtporenvolumen im Koks hat zugenommen. Diese erhöhte Abriebfestigkeit bei erhöhten PCI-Raten kann der Grund für die Zunahme der Bosh-Coke-Größe bei hohen PCI-Raten sein.

Die Analyse von auf Düsenebene entnommenen Koksproben hat gezeigt, dass bei hohen PCI-Raten die Hochtemperatureigenschaften (CSR und CRI) einen größeren positiven Effekt auf die Permeabilität haben als die Kaltfestigkeitseigenschaften. Es scheint, dass die Durchlässigkeit nach einem CSR-Wert von etwa 65 % bis 70 % nicht verbessert wird.

In einer Studie mit den Daten mehrerer BFs mit PCI-Raten über 170 kg/tHM haben die BFs einen Hearth-Index (HI =CRI – 2,5 x CSR + 100 %) über 97 %, obwohl kein klarer Zusammenhang zwischen HI und Injektionsrate besteht wurde gefunden. Es wurde auch beobachtet, dass die Produktivität mit HI steigt. Es wurde auch vorgeschlagen, dass der Koks bei hohen PCI-Raten abriebfest sein soll (niedriger I10) und einen hohen CSR aufweisen soll.

In einer Studie, die den Einfluss der Koksqualität auf die Produktivität der BF untersucht, wurde ein globaler Koksqualitätsindex entwickelt. Dieser Index gibt einen Hinweis auf die Wärmeschwankung am Boden des BF und somit eine Vorstellung von der Herd- und Schachtdurchlässigkeit des BF. Dieser globale Koksqualitätsindex wurde durch die Gleichung Iglobal.coke =0,5 x [(I40 – 3,42 x I10 + 100) + (CSR – 2,6 x CRI + 100)] definiert. Die Schwankung der Wärmeschwankung am Boden des BF kann durch die Schwankung in Iglobal.coke erklärt werden. Dieser Index wird in einigen Anlagen verwendet, um die Betriebsstrategie der BFs zu bestimmen, wenn Iglobal.coke niedrig ist, werden die Kohleinjektionsrate und die Produktion verringert. Es wurde angenommen, dass die Zugabe von unverbrannter Kohle zu den vorhandenen Koksfeinstoffen zu einer geringeren Permeabilität in der Totmannzone führt, was zu einer verringerten Stabilität des Koksbetts führt.

Es zeigt sich jedoch, dass die Durchlässigkeit mit zunehmendem VM-Gehalt und feinerem Kornbereich des Kohlenstaubs abnimmt. Eine Erklärung dafür ist, dass mit zunehmender Brennbarkeit der Kohle (erhöhter Gehalt an flüchtigen Bestandteilen und/oder feinerer Mahlgrad) eine stärkere Verbrennung innerhalb der Düse stattfindet, wodurch ein größeres Gasvolumen in die Laufbahn eingeblasen wird, was zu einem größeren Explosionsimpuls führt. Dieses größere Explosionsmoment bewirkt eine Zunahme der Laufbahntiefe und eine Zunahme des Abbaus von Laufbahnkoks, was zu einer erhöhten Verschleppung von Koksfeinstoffen führt.

In einer Studie, die den Einfluss der Sprengenergie auf die Bildung der Laufbahn untersuchte, wurde eine lineare Beziehung zwischen der Sprengenergie und der Tiefe der Laufbahn festgestellt. Ein zweidimensionales Modell des Kanals zeigt eine lineare Beziehung zwischen der Sprenggeschwindigkeit und der Kanaltiefe für konstante Koksgröße und BF-Abmessungen. Die Zunahme der Totmann-Instabilität und des Koksabbaus aufgrund des erhöhten Explosionsimpulses wurde in anderen Studien modelliert. Diese Modelle zeigen, dass die Tiefe des Kanals für eine konstante Koksstärke linear mit der Sprenggeschwindigkeit zunimmt.

Unter Verwendung der Daten verschiedener Studien wird die Variation des Explosionsimpulses mit dem Kohlenstoffgehalt der eingeblasenen Kohle abgeschätzt. Dies kann zeigen, wie der Rang der eingeblasenen Kohle die Koksfeinerzeugung beeinflusst. Eine typische Kohle mit hohem VM erzeugt bis zu zweimal so viel Koksfeinstoffe wie eine PCI-Kohle mit niedrigem VM aufgrund des erhöhten Explosionsimpulses, der aus der Verbrennung der flüchtigen Stoffe in der Düse resultiert. Die Betriebsdaten zeigen, dass bei Einspritzraten von etwa 170 kg/tSM die Durchlässigkeit und die Produktivität mit zunehmender Laufbahntiefe (höheres Sprengmoment) steigen. Das Erweitern des Laufkanals reduziert den Totmannbereich und vergrößert somit den Bereich, in dem HM und Schlacke absinken und Gasstrom aufsteigen kann.

In Europa wird die Kaltkoksstärke und in Japan die Heißkoksstärke als Koksparameter verwendet, um die Koksqualität von vielen Anlagen zu überwachen, die mit hohen PCI-Raten arbeiten. There is evidence that coke strength alone is not sufficient to predict the degradation of coke due to physical and chemical mechanisms.

Influence of coal ash chemistry on slag viscosity – The viscosity of the slag can influence the BF productivity since the productivity is related to the flooding phenomenon which can occur in the lower zone of the BF. The slag viscosity can adversely influence the permeability and the liquid flooding factor. Tuyere samples from a Japanese BF has given a valuable insight into the influence of the ash from injected coal on the physical properties of the dripping slag and the permeability of the region surrounding the raceway for a high productivity and operations with high PCI rates.

In recent years, there have been several studies into to the prediction of slag viscosities due to its importance to the flow behaviour of slag in the BFs. In one of the study, a quasi-chemical viscosity model has been developed for fully liquid slags in the Al2O2-CaO-FeO-MgO-SiO2 system, which has shown good agreement between experimental data and predictions over the whole compositional range. The composition of the slag influences the liquidus temperature in SiO2-CaO-MgO-Al2O3 systems. A slag critical temperature at which the viscosity of the slag abruptly changes has been described. At a basicity of less than 1.3, the critical temperature is around 1340 deg C and at a basicity of over 1.3, the critical temperature is around 1380 deg C. Lowering the MgO content of the slag decreases the slag viscosity but the temperature of the slag is the major factor.

A laboratory study has shown that mixing of pulverized fluxes with ash from coke and coal reduces the melting point of the tuyere slag by more than 200 deg C. At the same time slag viscosity is highly improved. In another study the reactions at the interface of unburnt char and iron have been examined. It has been found that the dissolution of carbon into the liquid iron is influenced more by the chemistry of the ash layer that formed at the interface than other factors. An increase in silica content slows the carbon dissolution. Silicon vaporization can occur in some coals. Further, it has been shown that the formation of ferritic iron at the surface can also slow the carbon dissolution.

The alkalis from coke or PCI which are of the most interest to BF operators are Na2O and K2O. Within the BF there is a re-circulation of the alkalis as the alkali vapours produced in the lower section of the furnace are condensed in the upper region of the furnace. High alkali load can lead to the formations of scabs (skulls) on the BF wall leading to BF irregularities like hanging and slipping. The chlorine content of the injected coal can increase the recirculation of alkalis within the BF. The level of re-circulating load can be controlled by adjusting slag volume and the chemistry.

The results of a study into the influence of alkalis in BFs indicate that decreased slag basicity, decreased hearth temperature, increased top gas temperatures, use of low alkali-burden are important factors in the control of alkalis in the BF. The most effective control is to limit alkali input to 2.0 kg/tHM to 2.5 kg/tHM. The main interaction of alkalis with coke occurs as the coke passes through the re-circulating zone becoming enriched in alkalis. This weakens the coke and makes it more susceptible to breakage. The extent of this effect probably depends on the type of carbon texture. The coke loses its alkalis as it proceeds down the furnace through the high temperature zone near the raceway.

With PCI the alkalis from the injected coal evaporate in the raceway and then due to the temperature drop condense in the deadman zone. The peak values of alkalis contents are around 2 m from the tuyere nose. The build-up of alkalis within deadman zone can lead to permeability problems associated with the HM flow to the hearth. In one of the studies on the effect of chlorine and alkali on BF operation, it has been found that a reduction of chlorine and alkali inputs improved BF permeability.

Herstellungsprozess

- Erzeugung und Nutzung von Hochofengas

- Verwendung von Nusskoks in einem Hochofen

- Hochofen Unregelmäßigkeiten während des Betriebs

- Kühlsystem für Hochöfen

- Beschickungssysteme für Hochöfen

- Chemie der Eisenherstellung im Hochofenverfahren

- Feuerfeste Auskleidung des Hochofens

- Kokereigasinjektion in einem Hochofen

- Faktoren, die die Koksrate in einem Hochofen beeinflussen

- Hochofen und sein Design