Wärmeübertragung beim Stranggießen von Stahl

Wärmeübertragung beim Stranggießen von Stahl

Beim Stranggießen (CC) von Stahl ist eine sorgfältige Steuerung der Strangkühlung und des Mantelwachstums entlang der CC-Maschine von großer Bedeutung. Diese Faktoren spielen eine wichtige Rolle bei der Bildung von Rissen und anderen Defekten, die in dem gegossenen Stahlprodukt gebildet werden können. Um fehlerfreie Stahlgussprodukte zu gewährleisten, muss der Strang nach einem Muster abgekühlt werden, das von der Stahlsorte, den Stahlproduktabmessungen, der Gießgeschwindigkeit und dem CC-Maschinendesign abhängt. Andererseits ist die Kontrolle der Flüssigkeitsbadlänge ein Schlüsselelement bei der Optimierung der Gießgeschwindigkeit im Hinblick auf eine gute Produktivität. Daher spielt die Wärmeübertragung eine sehr wichtige Rolle beim Betrieb der CC-Maschinen, insbesondere beim Gießen von rissempfindlichen Stahlsorten. Tatsächlich steuern viele verschiedene Phänomene gleichzeitig die komplexe Abfolge von Ereignissen, die die Wärmeübertragung im CC-Prozess bestimmen.

Die Temperatur des flüssigen Stahls in der Zwischenpfanne liegt typischerweise 30 °C bis 50 °C über der Liquidustemperatur. Zu Beginn des Stranggussverfahrens wird der flüssige Stahl in einer wassergekühlten Kokille gekühlt, um eine erstarrte Hülle zu bilden, die das Flüssigkeitsbad am Kokillenausgang tragen kann. Die typische Temperatur am Ende der Kokille beträgt 1100 °C und in der Mitte des Strangs 1550 °C. Da Stahl nicht bei einer festen Temperatur, sondern über einen Temperaturbereich erstarrt, gibt es dort, wo sich der Stahl befindet, einen matschigen Bereich weder ganz fest noch ganz flüssig. Beim Stranggießen verwendete Stahlsorten sind unterhalb einer Temperatur im Bereich von 1350 °C bis 1500 °C vollständig fest, und die Erstarrung beginnt bei einer Temperatur im Bereich von 1450 °C bis 1525 °C. Dies hängt stark vom Gehalt der Legierungselemente ab der Stahl.

Die Wärmeübertragung im erstarrenden CC-Stahlprodukt erfolgt auf komplexe Weise, da die abzuführende Wärme aus Enthalpieänderungen im Stahlstrang sowohl aus Temperaturabnahmen als auch aus Phasenänderungen stammt. Ersteres wird als fühlbare Wärmeänderung und letzteres als latente Wärme bezeichnet. Darüber hinaus beinhalten Phasenänderungen nicht nur die Änderungen zwischen festen Phasen, sondern auch die Bedingungen, die durch die Erstarrung einer Legierung erzeugt werden. Beispielsweise existiert eine matschige Zone zwischen den Liquidus- und Solidustemperaturen, die vom Kohlenstoffgehalt des Stahls abhängen. Außerdem nimmt der thermische Widerstand zu, wenn die Dicke des Stahlmantels vom Meniskus zum Boden der Kokille zunimmt. Die Wärmeübertragung in diesem Bereich erfolgt durch Wärmeleitung.

Die Stahlerstarrung im Stranggussverfahren beginnt in der Kokille, folgt in den sekundären Kühlzonen und endet unter Luftkühlbedingungen. Die Gießtechnologie erfordert eine sehr effektive Wärmeübertragung von der Strangoberfläche zu den Wasserkühlsystemen.

Das Auftreten von Wärmeübertragung während der primären (flüssiger Stahl in die Form), sekundären (Sprühzonen) und tertiären (freie Strahlung) Kühlstufen ist das Hauptphänomen, das mit dem Stranggießen von flüssigem Stahl verbunden ist. Entweder die Vorhersage des thermischen Verhaltens oder die Bestimmung solcher Wärmeübertragungssysteme ist wichtig, da sie die Erstarrung direkt beeinflussen, insbesondere während der Anfangsphase der festen Schalenbildung innerhalb der Form.

Abkühlung und Erstarrung beim Stranggießen erfolgen hauptsächlich in den Abschnitten Kokille und Nachkühlung. Die in der Kokille stattfindende Kühlung muss ausreichen, um den flüssigen Stahl bis zu dem Punkt abzukühlen, an dem sich auf der Oberfläche eine feste Schicht mit ausreichender Dicke bildet, um den Pool aus flüssigem Stahl innerhalb des Stahlmantels beim Verlassen der Kokille mechanisch zu stützen. Die Nachkühlung hingegen muss ausreichen, um den in der Form eingeleiteten Erstarrungsprozess abzuschließen. Die Abkühlungsgeschwindigkeit ist auch aus anderen Gründen ein kritischer Parameter, da eine zu große Abkühlungsgeschwindigkeit dazu neigt, Risse in der Biegezone des gegossenen Stahlprodukts zu erzeugen, und eine zu langsame Abkühlungsgeschwindigkeit zu einem überaus langen Flüssigkeitsbad führt.

Die Prozesse, die den Wärmeübergang im CC-Prozess von flüssigem Stahl beeinflussen, sind Wärmeleitung und Konvektion im Flüssigstahlbereich, Wärmeleitung in der erstarrten Schale, Wärmetransport zwischen der äußeren Schicht der erstarrten Schale und der Kokillenwandoberfläche, Wärmeleitung in der Kokille, Wärmeübertragung in der Kokille zwischen den Kanalwänden und dem Kühlwasser, Wärmeübertragung innerhalb der Sekundärkühlzone durch Konvektion und Strahlung, Wärmeübertragung zwischen dem erstarrenden Strang und den Walzen durch Wärmeleitung. Zusätzlich haben die thermischen Effekte im Zusammenhang mit den Phasenumwandlungen, die die Erstarrung begleiten, einen signifikanten Einfluss auf die Wärmeübertragung.

Die Kontrolle des Wärmeübergangs in der Kokille und den sekundären Kühlzonen spielt eine wesentliche Rolle bei der Erstarrung von flüssigem Stahl. Der Wärmeaustausch begrenzt die Gießgeschwindigkeit und beeinflusst wesentlich die Bildung der festen Schale.

Wärmeübertragung in der CC-Form

Die Wärmeübertragung in der CC-Form ist kritisch und wird von vielen komplexen Phänomenen bestimmt. Mathematische und Computermodelle werden typischerweise verwendet, um ein besseres Verständnis der thermischen Bedingungen der Form zu entwickeln und um bei der richtigen Konstruktion und den Betriebspraktiken zu helfen. Die vorherrschende transversale Wärmeübertragung kann als Wärmeenergiefluss durch eine Reihe von Wärmewiderständen betrachtet werden, von der Hochtemperaturquelle des flüssigen Stahlkerns in der Kokille zur Kühlwassersenke des Kokillenkühlsystems. Die thermischen Widerstände der Wärmeübertragung sind unten angegeben.

- Wärmeübertragung durch die erstarrende Schale

- Wärmeübertragung von der Stahlhüllenoberfläche (Haut) auf die innere Kupferauskleidungsoberfläche

- Wärmeübertragung durch die Kupferform

- Wärmeübertragung von der äußeren Kupferauskleidungsoberfläche zum Formkühlwasser

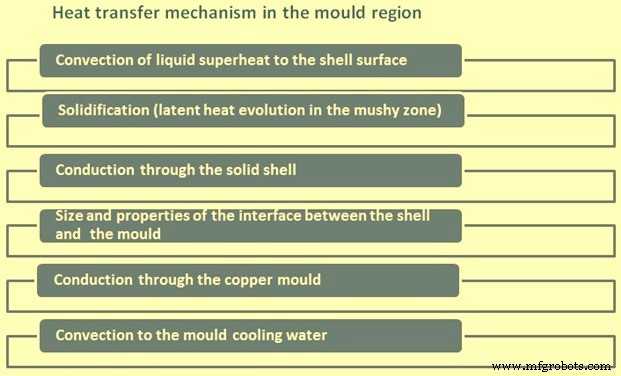

Im Formbereich wird die Wärmeübertragung wie folgt gesteuert. (Abb. 1)

- Konvektion der flüssigen Überhitzung zur Manteloberfläche

- Erstarrung (latente Wärmeentwicklung in der matschigen Zone)

- Leitung durch die feste Schale

- Die Größe und Beschaffenheit der Grenzfläche zwischen Schale und Form

- Leitung durch die Kupferform

- Konvektion zum Formkühlwasser

Abb. 1 Wärmeübertragungsmechanismus im Formbereich

Die Wärmeübertragung von der Oberfläche des Stahlmantels zur Oberfläche der inneren Kupferauskleidung ist am komplexesten und ist der steuernde Schritt in der Form. Es beinhaltet hauptsächlich zwei Mechanismen der Wärmeübertragung, nämlich (i) Wärmeleitung und (ii) Strahlung. Das herausragende Merkmal dieses Wärmeübertragungsschritts ist die Schrumpfung des erstarrenden Stahls (die eine Funktion der Stahlsorte und der Betriebsbedingungen der CC-Maschine ist) und die daraus resultierende Tendenz zur Bildung eines Luftspalts zwischen der Stahlhülle und der Formoberfläche.

Die Bildung des Luftspalts ist aufwendig und kann sowohl in Quer- als auch in Längsrichtung variieren. Somit hat es einen variablen Einfluss auf den Mechanismus der Wärmeübertragung sowie auf die Größe des Wärmeflusses. Wenn zum Beispiel der Luftspalt gebildet wird, geht die Wärmeübertragung hauptsächlich von Leitung zu Strahlung über, was zu einer Abnahme des Wärmeflusses führt. Im Allgemeinen stellt dieser Wärmeübertragungsschritt den größten Wärmewiderstand aller vier Schritte dar, insbesondere in Bezug auf die Wärmeübertragung durch die Kupferauskleidung und von dieser auf das Formkühlwasser.

Das gesamte Muster der Wärmeabfuhr im Werkzeug ist von der Dynamik der Spaltbildung abhängig. Im Allgemeinen neigt die Spaltbreite dazu, mit zunehmendem Abstand vom Meniskus zuzunehmen, wenn sich die Stahlhülle verfestigt und von der Formoberfläche wegschrumpft. Wenn die Schalendicke mit zunehmendem Abstand vom Meniskus zunimmt, neigt sie außerdem dazu, dem entgegenwirkenden Wölbungseffekt des ferrostatischen Drucks zu widerstehen, um den Spalt zu verringern.

Nachdem der Stahl neben der Kokillenoberfläche unter die Solidustemperatur abgekühlt ist, beginnt die Spaltbildung. Die Bestimmung der tatsächlichen Spaltgröße ist aufgrund von drei Faktoren schwierig, nämlich (i) der oszillierenden Bewegung der Kokille, (ii) der Bewegung des gegossenen Stahlprodukts in der Kokille im Zusammenhang mit der Gießgeschwindigkeit und (iii) der zufälligen Bewegung der Stahlgussprodukt in der Ebene senkrecht zur Gießrichtung. Das Vorhandensein von Formpulver zusammen mit Gasen im Spalt ist der zusätzliche Faktor, der die Wärmeübertragung komplexer macht. Als Ergebnis ist es schwierig, den thermischen Widerstand in dem Spalt genau zu bestimmen. Nach dem Verlassen der Schalung wird die Brammenoberfläche mit einem Wasserstrahl und an der Luft gekühlt. Der dann von der Oberfläche des sich abkühlenden Strangs abgeführte Wärmestrom ist proportional zur Temperaturdifferenz der Strangoberfläche und der Kühlmediumtemperatur. Der Wärmeübertragungsbereich in der Kokille kann in drei Zonen unterteilt werden (i) die Zone des direkten Kontakts des flüssigen Stahls mit den Kokillenwänden, (ii) die Zwischenzone, wo eine Schicht aus erstarrtem Stahl auftritt, und (iii) die Zone mit dem entstehenden Luftspalt. Durch die Ausbildung des Luftspalts entsteht ein sehr hoher Temperaturgradient zwischen der erstarrenden Strangschale und der Kokillenwand. Die Veränderung der Spaltparameter hat einen wesentlichen Einfluss auf den Verlauf des Kristallisationsprozesses und stellt eine potentielle Störquelle für den stabilen Verlauf des Gießprozesses dar. Daher ist es für die Bewertung der Stabilität des betrachteten Systems unerlässlich, den Einfluss der Spaltgeometrie auf den thermischen Betrieb der Kokille zu kennen.

Die Wärmeübertragung an der Kupferinnenfläche wird durch die Auswirkungen der Formschmierung weiter erschwert. Ein weiterer Faktor, der die Wärmeübertragung an dieser Formoberfläche beeinflusst, ist die Formverjüngung, die tendenziell die Wärmeübertragung erhöht, da sie dem Effekt der Spaltbildung entgegenwirkt.

Im Allgemeinen erreicht der örtliche Wärmestrom entlang der Kokillenlänge einen maximalen Wert bei oder knapp unter dem Meniskus des flüssigen Stahls und nimmt entlang der Kokillenlänge ab. Der durchschnittliche Wärmefluss für die gesamte Form nimmt mit zunehmender Gießgeschwindigkeit zu.

Die Wärmeübertragung durch die Kupferauskleidung erfolgt durch Wärmeleitung. Sie ist abhängig von der Wärmeleitfähigkeit des Kupfers und seiner Dicke; Je größer die Dicke, desto höher die Heißflächentemperatur der Kupferauskleidung. Die Wärmeübertragung von der äußeren Oberfläche der Kupferauskleidung zum Kühlwasser der Form erfolgt durch erzwungene Konvektion. Obwohl die Massentemperatur des Kühlwassers, typischerweise etwa 40°C, gewöhnlich unter seiner Sättigungstemperatur bei einem gegebenen Wasserdruck liegt, ist dennoch ein Sieden in lokalen Bereichen an der äußeren Oberfläche der Form möglich, wenn die lokale Temperatur dieser Oberfläche dafür ausreichend hoch ist Wasserdampfblasen bilden an der Oberfläche Keime, strömen in das kältere Hauptkühlwasser und kondensieren. Dieser Effekt erhöht die Wärmeübertragung. Blasensieden kann zu einem zyklischen Durchlaufen des Temperaturfeldes durch die Kupferkokille (sowohl an der Kaltseite als auch an der Heißseite) führen und kann zu einer Verschlechterung der Qualität des Stahlgussprodukts führen. Das Sieden kann unterdrückt werden, indem die Wassergeschwindigkeit im Kühlsystem erhöht oder der Wasserdruck erhöht wird. Ankochen ist wahrscheinlicher bei Knüppelkokillen, die aufgrund ihrer dünneren Wandstärken höhere Kaltflächentemperaturen aufweisen als Brammenkokillen. Typische Werte für die Kaltflächentemperatur liegen im Bereich von 150 °C für Knüppelkokillen und 100 °C für Brammenkokillen.

Die Steuerung der Wärmeübertragung in der Form wird durch ein Kühlwassersystem mit erzwungener Konvektion erreicht, das normalerweise so ausgelegt ist, dass es die hohen Wärmeübertragungsraten aufnehmen kann, die aus dem Erstarrungsprozess resultieren. Im Allgemeinen tritt das Kühlwasser am Formboden ein, strömt vertikal durch eine Reihe von parallelen Wasserkanälen, die zwischen der äußeren Formwand und einem Sicherheitsmantel aus Stahl angeordnet sind, und tritt oben aus der Form aus. Die primären Kontrollparameter sind wie folgt.

- Die Wassermenge bei der erforderlichen Wassertemperatur, Druck und Qualität.

- Die Strömungsgeschwindigkeit des Wassers gleichmäßig durch die Kanäle um den Umfang der Formauskleidung.

Typischerweise wird ein unter Druck stehendes Umlaufsystem mit geschlossenem Kreislauf verwendet. Die Wasserströmungsgeschwindigkeit muss ausreichend sein, um die Wärme von dem Strang ohne übermäßigen Anstieg der Wassermassentemperatur zu absorbieren. Ein großer Temperaturanstieg kann zu einer Abnahme der Wärmeübertragungseffizienz und höheren Formtemperaturen führen. Aus demselben Grund sollte auch die Einlasswassertemperatur zur Form nicht zu hoch sein. Auch ein angemessener Formwasserdruck ist erforderlich. Höhere Wasserdrücke neigen dazu, das Sieden zu unterdrücken, aber übermäßig hohe Drücke können eine mechanische Formverformung verursachen.

Die Wasserqualität ist ein wichtiger Faktor im Hinblick auf Kalkablagerungen auf der Formauskleidung. Die Ablagerung von Kesselstein kann ein ernsthaftes Problem darstellen, da sie einen zusätzlichen thermischen Widerstand an der Grenzfläche Form-Kühlwasser verursacht, der die Temperatur der Form-Wand erhöht, was zu nachteiligen Effekten wie Dampferzeugung und einer Verringerung der Festigkeit der Kupferauskleidung führt. Die Art und Menge des gebildeten Zunders hängt hauptsächlich von der Temperatur und Geschwindigkeit des Kühlwassers, der Kaltflächentemperatur der Form und der Art der Wasserbehandlung ab.

Um die richtige Strömungsgeschwindigkeit zu erreichen, ist das Kühlsystem so ausgelegt, dass die Geschwindigkeit hoch genug ist, um einen effektiven Wärmeübertragungskoeffizienten an der Form-Kühlwasser-Grenzfläche zu erzeugen. Eine zu niedrige Strömungsgeschwindigkeit erzeugt an dieser Grenzfläche einen höheren thermischen Widerstand, was zum Sieden und seinen nachteiligen Auswirkungen führen kann. Im Allgemeinen gilt:Je höher die Kühlwassergeschwindigkeit, desto niedriger ist die Werkzeugtemperatur. Das Kühlsystem muss auch so ausgelegt sein, dass die erforderliche Strömungsgeschwindigkeitsverteilung gleichmäßig um das Werkzeug herum aufrechterhalten wird und die Fläche der direkt wassergekühlten Stirnflächen maximiert wird. Eine gleichmäßige Strömungsverteilung kann durch die richtige geometrische Gestaltung der Wasserdurchgänge mit der Verwendung von Sammlern und Ballenplatten erreicht werden.

Die Überwachung der Betriebsparameter des Kokillenkühlsystems ermöglicht eine Beurteilung des Gießprozesses. Beispielsweise steht bei einer konstanten Kühlwasserdurchflussrate die von einer Formfläche abgeführte Wärme in direktem Zusammenhang mit der Differenz zwischen der Einlass- und der Auslasswassertemperatur (Delta T). Somit zeigt ein übermäßig großes Delta T eine abnormal niedrige Strömungsrate für eine oder mehrere Formflächen an, wohingegen ein übermäßig kleines Delta T eine abnormal große Kesselsteinbildung für eine oder mehrere Formflächen anzeigt. Ein ungleiches Delta T für gegenüberliegende Flächen ergibt sich aus einem unsymmetrischen Gießstrahl, Formverzug oder einer Strangfehlausrichtung.

Wärmeübertragung im sekundären Kühlabschnitt der CC-Maschine

Unterhalb der Kokille erfolgt die Wärmeübertragung durch den direkten Kontakt des Stahlmantels mit dem Kühlmedium, Wasser oder Wasser-Luft-Gemisch aus Sprühdüsen. Die Kühlung in diesem Abschnitt wird oft als Sekundärkühlung bezeichnet. In diesem sekundären Kühlabschnitt wird Wärme aufgrund des hohen Drucks von luftzerstäubten Wasserstrahlen, Strahlung und Kontakt mit den Stütz- und Führungswalzen entzogen. In dieser Zone wird der Wärmeübergang durch den kombinierten Wärmeübergangskoeffizienten charakterisiert. Hier wird Wärme in allen drei Übertragungsmodi (Leitung, Konvektion und Strahlung) übertragen. Aber auch die Walzen und insbesondere die innengekühlten Stützwalzen führen viel Wärme aus dem Strang ab.

Im Bereich der Sekundärkühlung kann der von der Stahlgussoberfläche abgeführte Wärmestrom ausgedrückt werden durch

q =K (Ts – Tw) + qR

Dabei ist q der Gesamtwärmestrom, K der Wärmeübertragungskoeffizient, Ts die Oberflächentemperatur, Tw die Kühlwassertemperatur und qR der Strahlungswärmestrom.

Die Haupteinflussgröße auf die Sekundärkühlung ist die Oberflächentemperatur. Der theoretische Begriff „Leidenfrost-Temperatur“ hat sehr praktische Auswirkungen auf den Betrieb und die Konstruktion von CC-Maschinen. Die Effizienz der Sprühkühlung hängt stark von der Oberflächentemperatur ab. An der gekühlten Oberfläche kann sich eine stabile Dampfschicht bilden. Die stabile Dampfschicht schützt die Oberfläche vor direktem Kontakt mit dem Kühlmittel und die Kühlung ist von geringer Intensität. Die Stabilität der Dampfschicht ist an die Oberflächentemperatur gekoppelt. Wenn die Temperatur sinkt und die Dampfschicht zusammenbricht, nimmt die Kühlung sofort zu.

Die tatsächliche Oberflächentemperatur und die „Leidenfrosttemperatur“ für die jeweiligen Gieß- und Sekundärkühlbedingungen können die Intensität der Kühlung erheblich verändern. Die Leidenfrosttemperatur ist ein theoretischer Begriff, der sich beim Stranggießen ganz praktisch auswirkt. Es gibt keine existierende theoretische Methode, um die Leidenfrosttemperatur vorherzusagen. Es kann nur durch Messung erhalten werden.

Die Kühlintensität kann im Niedertemperaturbereich im Vergleich zur Intensität im Hochtemperaturbereich zehnmal höher sein. Die Grenze zwischen diesen beiden Temperaturbereichen ist die Leidenfrosttemperatur.

Die wichtigsten Wärmeübertragungsfunktionen des Sprühwassersystems sollen Folgendes bereitstellen.

- Die richtige Wassermenge, um eine vollständige Verfestigung unter den Einschränkungen des CC-Vorgangs zu erreichen, d. h. Stahlsorte, Gießgeschwindigkeit usw.

- Die Fähigkeit, die thermischen Bedingungen des Strangs von unterhalb der Kokille bis zum Abschaltvorgang zu regulieren, d. h. Strangoberflächentemperatur und thermische Gradienten im Strang

- Hilfsfunktionen wie Kühlung der Containment-Rollen.

Es ist notwendig, sowohl die Temperaturniveaus als auch die Temperaturgradienten im Strang zu kontrollieren, um das Auftreten von Oberflächen- und inneren Defekten wie ungeeigneter Form und Rissen zu vermeiden. Bei hoher Temperatur spielen die Festigkeitseigenschaften des Stahlmantels eine entscheidende Rolle bei der Fähigkeit des Mantels, den äußeren und inneren Kräften zu widerstehen, die durch den CC-Betrieb auferlegt werden. Die primären Kräfte sind diejenigen, die durch den ferrostatischen Druck des flüssigen Kerns und die Traktion des Abzugsvorgangs ausgeübt werden. Insbesondere ist die Duktilität von Stahl nahe der Solidustemperatur gering und die Schale anfällig für Rissbildung. Es ist wichtig, Temperaturgradienten zu kontrollieren, da thermische Dehnungen verursacht werden können, die die Festigkeit des Stahls überschreiten, was zu Rissen führt. Übermäßige thermische Belastungen resultieren aus Änderungen in der Wärmeextraktionsrate entweder durch Überkühlung oder Unterkühlung. Der letztgenannte Zustand tritt aufgrund der Wiedererwärmung auf, die verursacht wird, wenn die Sprühkühlung nicht richtig beendet wird und der Strang sich durch Wärmeübertragung aus dem Inneren bei einem Temperaturanstieg wiedererwärmt, bevor er durch Strahlungswärmeübertragung an die Umgebung zerfällt. Unter diesen Bedingungen können übermäßige Dehnungen und Risse entstehen. Dieser Effekt kann reduziert werden, indem der Wassersprühkühlbetrieb erweitert und variiert wird, um einen sanften Übergang zum Strahlungskühlbereich zu schaffen.

Daher sind bei der Auslegung eines Sekundärkühlsystems entlang des Stranges thermische Bedingungen herzustellen, die der Produktintegrität und -qualität genügen. Beispielsweise werden die Oberflächentemperaturen entlang des Strangs angegeben. Sie liegen im Allgemeinen im Bereich von 700 °C bis 1200 °C. Basierend auf diesen Informationen werden die Abkühlungsraten entlang des Strangs aus Wärmeübertragungsgleichungen bestimmt. Wichtige Parameter in diesen Berechnungen sind der Konvektions-Wärmeübertragungskoeffizient der Wasserstrahlen und der Wasserfluss (die Wassermenge pro Oberflächenkontakteinheit). Die Art der Sprühdüse, die Düsenposition in Bezug auf die Strangoberfläche, die Anzahl der Düsen und der Wasserdruck werden so ausgewählt, dass sie den erforderlichen Wasserfluss und die erforderliche Wasserverteilung über den Sekundärkühlsektor liefern. Mehrere Düsen werden typischerweise auf jeder Ebene entlang des Strangs verwendet, der ein überlappendes Muster aufweist.

Im Allgemeinen wird entlang des Strangs eine Reihe von Kühlzonen eingerichtet, von denen jede die gleichen Düsenkonfigurationen und Wärmeübertragungseigenschaften aufweist. Da die erforderlichen Kühlraten entlang der Länge des Strangs abnehmen, nimmt sein Wasserfluss in aufeinanderfolgenden Zonen ab.

Während des Betriebs werden Änderungen des Wasserflusses vorgenommen, um Änderungen der Gießbedingungen wie Gießgeschwindigkeit, Strangoberflächentemperatur, Kühlwassertemperatur und Stahlsorte auszugleichen.

Im sekundären Kühlbereich treten drei grundlegende Formen der Wärmeübertragung auf, nämlich Strahlung, Wärmeleitung und Konvektion.

Strahlung ist die vorherrschende Form der Wärmeübertragung in den oberen Bereichen der sekundären Kühlkammer und wird durch die folgende Gleichung beschrieben.

Q =KEA (Ts? -Ta?) (Die Werte von Ts und Ta sind hoch 4)

Dabei ist K die bewährte Stefan-Boltzmann-Konstante, E die Emissionskonstante (normalerweise 0,8), A die Oberfläche und Ts und Ta die Stahloberfläche bzw. die Umgebungstemperatur.

Wenn das Produkt durch die Walzen läuft, wird Wärme als Wärmeleitung durch den Mantel und infolge des damit verbundenen Kontakts auch durch die Dicke der Walzen übertragen. Diese Form der Wärmeübertragung wird durch das Fourier-Gesetz beschrieben.

Q=kA (Ti-To)/delta X

Bei der konduktiven Wärmeübertragung durch die Stahlhülle ist k die Wärmeleitfähigkeit der Hülle, während A und Delta X die Querschnittsfläche bzw. Dicke der Stahlhülle sind, durch die Wärme übertragen wird. Ti und To sind die Innen- bzw. Außenoberflächentemperaturen der Schale. Diese Form der Wärmeübertragung findet auch durch die Eindämmungsrollen statt.

Konvektion ist der Wärmeübertragungsmechanismus, der durch die schnelle Bewegung von versprühten Wassertropfen oder Nebel aus den Sprühdüsen auftritt und die Dampfschicht neben der Stahloberfläche durchdringt, die dann verdampft. Dieser Konvektionsmechanismus wird mathematisch durch das Newtonsche Abkühlungsgesetz durch die folgende Gleichung beschrieben.

q=hA (Ts-Tw)

wobei der Wärmeübergangskoeffizient „h“ (eine Konstante) experimentell für ausgewählte Wasserströme, Düsentypen, Sprühwasserdruck (und Luftdruck, wenn Luftnebel verwendet wird) und schließlich Stahloberflächentemperaturen bestimmt wird. A ist die Oberfläche. Ts und Tw sind die Stahloberflächen- bzw. Sprühwassertemperaturen.

Insbesondere erfüllt die sekundäre Kühlwärmeübertragung die folgenden Funktionen.

- Verbessern und kontrollieren Sie die Erstarrungsrate und erreichen Sie bei einigen Gießern eine vollständige Erstarrung in diesem Bereich

- Strandtemperaturregulierung über Sprühwasserintensitätseinstellung

- Containment-Kühlung der CC-Maschine

Die Rolle des sekundären Kühlsystems besteht darin, den thermischen Zustand des Strangs vom Kokillenausgang bis zu seiner vollständigen Erstarrung zu steuern. Um fehlerfreie CC-Stahlprodukte zu gewährleisten, muss der Strang nach einem Muster abgekühlt werden, das von der Stahlsorte, der Stranggröße, der Gießgeschwindigkeit und dem Design der CC-Maschine abhängt. Typischerweise sind große Temperaturschwankungen sowie hohe Abkühl- oder Wiederaufheizraten zu vermeiden. Die Oberflächenwiedererwärmung führt im Bereich der Erstarrungsfront zu thermischen Spannungen, die je nach Wiedererwärmungsmenge und Stahlsorte zu Mittenrissen oder allgemein zu Heißrissen führen können. Wichtig ist auch, dass die Strangoberflächentemperatur im Biege- oder Richtbereich außerhalb des niedrigen Duktilitätsbereichs des zu gießenden Stahls liegt. Andernfalls besteht die Gefahr von Oberflächenrissen.

Wärmeübertragung über den sekundären Kühlabschnitt hinaus

Vom Ende der Sekundärkühlstrecke bis zur Abschaltstrecke wird der Strang hauptsächlich nur durch Konvektion und Strahlung an der Luft gekühlt.

Herstellungsprozess

- Einschlüsse in Stranggussstahl und deren Erkennung

- Automatisierung, Instrumentierung und Modellierung des Stranggusses von Stahl

- Luftnebelkühlung beim Stranggießen

- Formpulver für den Strangguss

- Tundish und seine Rolle beim Stranggießen von Stahl

- Grundlagen des Stranggießens von Stahl

- Elektromagnetisches Rühren im Stranggussverfahren

- Rolle der Form beim Stranggießen von Stahl

- PCB-Wärmeübertragung

- Wärmebehandlungsprozess von Stahl