Mini-Hochofen und Eisenherstellung

Mini-Hochofen und Eisenherstellung

Mini-Hochöfen (MBF) werden allgemein als Miniaturversionen der herkömmlichen großen Hochöfen (BF) angesehen. Diese Öfen sind ideal für kleine Betriebe geeignet. Tatsächlich sind sie im Grunde der Vorläufer moderner konventioneller letzter Hochöfen und haben daher eine längere Betriebsdauer. MBFs gibt es in vielen Ländern, aber die Mehrheit der MBFs befindet sich in China, Indien, Brasilien und Indonesien. Die Anlagenverfügbarkeit sowie die in dieser Technologie erreichte Perfektion haben MBF zu einem akzeptierten Weg für die Eisenherstellung gemacht. Darüber hinaus wurden heutzutage die meisten Konstruktions-, Beschickungs- und Betriebstechnologien, die für die heutigen modernen Großöfen zur Norm geworden sind, auch in MBFs übernommen.

MBF ist ein vertikaler Schachtofen mit einem tiegelartigen Herd. Beschickungsmaterialien, bestehend aus Eisenerz, Koks oder Holzkohle, die als Reduktionsmittel verwendet werden, sowie Brennstoff und Flussmittel, normalerweise Kalkstein oder Dolomit, werden oben in den Ofen geladen. Der Ofen arbeitet nach dem Prinzip eines Gegenstromreaktors. Beim Abstieg des Möllers durch den Schacht wird es durch die vom Ofenboden aufsteigenden heißen Gase vorgewärmt und vorreduziert. Die Gase werden durch Einleiten von mit Sauerstoff angereicherter Heißluft durch Blasdüsen erzeugt. Der Heißwind verbrennt das Reduktionsmittel, wodurch Reduktionsgase und Wärme erzeugt werden, die für den im Ofen stattfindenden Reduktionsprozess erforderlich sind. Das reduzierte Beschickungsmaterial schmilzt, um HM (flüssiges Eisen) zu bilden, das mit Kohlenstoff gesättigt wird und zum Herd absinkt. Die Flussmittel verbinden sich mit den Verunreinigungen in den Beschickungsmaterialien, um eine geschmolzene Schlacke zu erzeugen, die sich oben auf dem flüssigen Eisen im Herd ansammelt. Flüssiges Eisen und flüssige Schlacke werden periodisch aus dem Ofen gezapft.

MBF zeichnet sich durch Flexibilität und Wettbewerbsfähigkeit aus und eignet sich für die Produktion von Roheisen (HM) sowohl in Roh- als auch in Gießereiqualität. Zu den wichtigen charakteristischen Merkmalen eines MBF gehören sowohl die Einfachheit als auch die Wirtschaftlichkeit. Andere Funktionen von MBF sind wie folgt.

- Bewährte Technologie und Ausrüstung.

- Einfachere Konstruktion und Ausstattung als herkömmliche große BF.

- Es ist flexibel bei der Erzbeschickung, wobei Erzbeschickungen von 100 % Eisenerzklumpen bis zu einer beliebigen Mischung aus Eisenerzklumpen und Agglomeraten (Sinter oder Pellets) in der Beschickungszusammensetzung variieren können.

- Eine Reihe von Reduktionsmitteln kann verwendet werden, einschließlich minderwertiger Koks und Holzkohle.

- Die Qualität des hergestellten HM ist ähnlich der von herkömmlichem großen BF.

- Sein Betrieb und seine Wartung sind ähnlich, aber flexibler als herkömmliche große BF.

- Es hat niedrige Kapitalkosten sowie niedrigere Kosten für die Gerätewartung.

- Es ist eine wirtschaftliche und zuverlässige HM-Quelle für Eisengießereien sowie in Mini-Stahlwerken, wo es in Vorwärtsintegration mit Stahlwerken verwendet wird, die aus Induktionsöfen / Elektrolichtbogenöfen / Energieoptimierungsöfen und manchmal sogar mit kleinen Grundöfen bestehen Sauerstoffofen.

Wie der Name schon sagt, ist die Größe von MBF klein, wobei die internen Volumina von 35 cum bis 600 cum reichen. MBFs sind im Allgemeinen niedrige Schachtöfen, wobei die effektive Höhe der Öfen von weniger als 12 m bis etwa 20 m variiert. MBFs erreichen normalerweise Produktivitätsniveaus, die im Bereich von 2 Dosen/m³/Tag bis deutlich über 3 Tonnen/m³/Tag liegen.

Wichtige Merkmale eines MBF

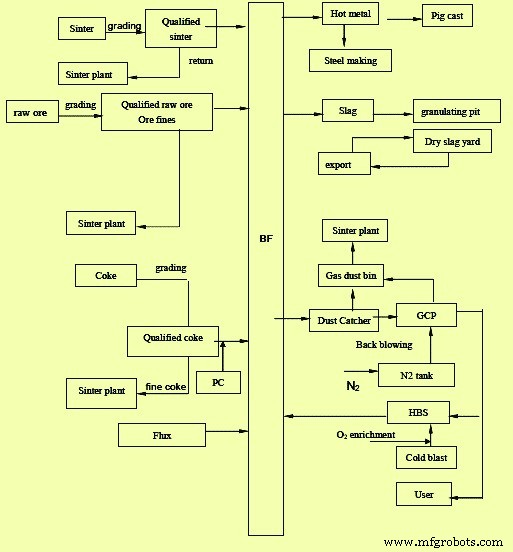

MBF ist ein Schachtofen mit einem vertikalen Kamin, der über einem tiegelartigen Herd angeordnet ist. MBF-Komplex besteht aus eigentlichem BF, Heißwindöfen, MBF-Top- und Beschickungssystem, mehreren Wartungsplattformen, Lagerhaussystem mit mehreren Behältern für Möllermaterialien, Blasformplattform und Gießhaus, Schlackengranulationssystem, Gassystem, BF-Gasreinigungssystem, Rohstoff- und Brennstoffversorgungssystem, Stromversorgungs- und andere Versorgungssysteme sowie Luftgebläsestation und BF-Wasserzirkulationssystem usw. Das Layout des MBF ist normalerweise sehr kompakt, wobei die meisten Einrichtungen, die die HM-Produktion unterstützen, sehr nahe installiert sind zum eigentlichen Hochofen. Ein typisches Prozessfließbild einer MBF mit einer Trockengasreinigungsanlage ist in Abb. 1 dargestellt.

Bild 1 Typisches Prozessfließbild einer MBF mit einer Trockengasreinigungsanlage

Der Ofen, der der Verarbeitungsreaktor ist, nimmt auf folgende Weise am Eisenproduktionssystem teil.

- Er erhält die bereits vorbereiteten Möllermaterialien aus den Lagern über das Beschickungssystem.

- Es erhält Heißwind, der vom Luftgebläse an der Blasstation erzeugt und in den Heißwindöfen erhitzt wurde. Der Heißwind ist normalerweise mit Sauerstoff angereichert.

- Es produziert und liefert HM und flüssige Schlacke.

- Er liefert das BF-Rohgas an das Gasreinigungssystem.

- Es erhält Kühlwasser und Druckluft durch das Kühl- und Versorgungssystem.

- Er wird vom Bordnetz mit Strom versorgt.

- Es wird durch das Befehls- und Kontrollsystem gesteuert.

MBF hat im Allgemeinen eine selbsttragende Rahmenstruktur mit vier Säulen, die 6 Plattformen tragen, und eine Skip-Brücke (im Falle einer Skip-Beladung), die direkt auf dem RCC-Fundament steht. Der Ofenmantel besteht normalerweise aus Baustahlplatten unterschiedlicher Dicke.

Die typischen Profile zweier chinesischer MBFs sind auf Tab 1 angegeben.

| Tab 1 Typische Profile chinesischer Mini-Hochöfen | ||||

| Sl.Nr. | Parameter | Einheit | Wert | |

| 1 | Effektives Volumen | cum | 50 | 320 |

| 2 | Herddurchmesser | m | 2,25 | 4.9 |

| 3 | Bauchdurchmesser | m | 3.05 | 5.7 |

| 4 | Halsdurchmesser | m | 2 | 3.7 |

| 5 | Höhe der toten Schicht | m | 0,35 | 0,6 |

| 6 | Feuerhöhe | m | 1.8 | 2.7 |

| 7 | Bosh-Höhe | m | 2.3 | 2.9 |

| 8 | Bauchhöhe | m | 1 | 1 |

| 9 | Wellenhöhe | m | 5.3 | 9.2 |

| 10 | Halshöhe | m | 1.27 | 1.6 |

| 11 | Effektive Höhe | m | 12.02 | 17.4 |

| 12 | Stapelwinkel | Grad | 84.27 | 83,79 |

| 13 | Bosh-Winkel | Grad | 81,57 | 82.15 |

| 14 | Verhältnis Höhe/Durchmesser | 3,58 | 3.05 | |

| 15 | Anzahl Düsen | Nr. | 6 | 12 |

In modernen MBFs werden normalerweise Semi-Graphit-Kohlenstoffblöcke für den BF-Boden und die gegossenen Kohlenstoffblöcke für den Herd verwendet. Kohlenstoffblöcke mit guter Wärmeleitfähigkeit und Erosionsbeständigkeit können BF-Boden und Herd effektiv schützen. Keramikbecherstrukturen werden im Allgemeinen für die Herdinnenwand mit Aluminiumoxidauskleidung verwendet. Korundsteine und Tonerdesteine werden im Stichlochbereich bzw. Schlackenkerbbereich verwendet. Der Bosh-, Belly- und teilweise Stack-Bereich ist normalerweise mit Tonerdesteinen ausgekleidet. Für die Auskleidung werden im oberen Stapelbereich hochverdichtete Schamottesteine verwendet. Die Ofeninnenschale wird normalerweise mit Aluminiumoxid-Gießmaterialien besprüht, um eine Dicke von 70 mm zu haben. Für die Innenauskleidung des BF-Halses und der oberen Abdeckung werden das Schweißen von Ankern und eine Schicht aus hitzebeständigem und verschleißfestem Beton verwendet. Je nach Ofenauskleidungsdesign variiert die erwartete Kampagnenlebensdauer von MBF im Bereich zwischen 5 Jahren und mehr als 10 Jahren.

Die Erhöhung der Heißwindtemperatur ist eine der wichtigsten Maßnahmen zur Erhöhung des Volumens der Kohlenstaubeinblasung in der MBF und zur Reduzierung des Koksanteils in der MBF. Das Design des Heißwindsystems erfolgt normalerweise so, dass die Heißwindtemperatur bei 1200 °C gehalten werden kann, indem das BF-Gas als Brennstoff verwendet wird. Heutzutage sind MBFs mit 3 Nummern Heißwindöfen mit Rotations-Tangentialkuppel-Verbrennungsdesign ausgestattet.

Die Blasdüsen werden über Blasrohre mit heißem Wind aus der Hauptleitung gespeist. Die Blasdüsen werden zusammen mit Blasdüsenkühlern installiert. Beide sind aus Kupfer. Die Anzahl der im MBF installierten Blasdüsen richtet sich nach dem Nutzvolumen des MBF und ist für eine optimale Sprenggeschwindigkeit ausgelegt, die unter Betriebsbedingungen normalerweise im Bereich von 210 m/s bis 230 m/s liegt.

Heutzutage haben moderne MBFs ein Stichloch, aus dem sowohl Roheisen als auch Schlacke fließen. Sie sind durch eine Skimmerplatte getrennt, die sich ordnungsgemäß im HM-Laufrad befindet, das auf der Arbeitsplattform platziert ist. In einigen MBFs gibt es separate Schlackenkerben zum Abstich von flüssiger Schlacke. Roheisen fließt in den Pfannen- oder Torpedowagen, während flüssige Schlacke einer Schlackengranulieranlage zugeführt wird.

In MBFs werden Kühlstäbe mit 3 Abschnitten von Stäben mit glatter Oberfläche verwendet, die im Boden und im Herd verwendet werden, und Stäbe mit darin eingesetztem feuerfestem Material, die in Bosh- und Belly-Zonen verwendet werden. Stufenstäbe werden für den Schornsteinbereich verwendet, um die Ausmauerung des unteren Schornsteins effektiv zu unterstützen und die Öffnung der BF-Schale zu reduzieren, um die MBF-Dichtheit zu erhöhen. Für Mittel- und Unterstapel werden in der Regel Dauben aus Ferrit-Sphäroguss verwendet. Ein nahtloses Stahlrohr wird in die Daube und die Rippenplatte auf die heiße Oberfläche der Daube gegossen. Kohlenstoffmaterial wird in die Nut gerammt. Für den MBF-Boden wird normalerweise eine Wasserkühlung verwendet. Das Blasdüsensystem wird durch ein spezielles Wasserkühlsystem gekühlt.

Andere Hilfsausrüstung für den eigentlichen Hochofen sind (i) eine zweistufige Halspanzerung, (ii) eine „Hals-Infrarotbildkamera“, die in der Nähe der Halsmateriallinie installiert ist, um die Materialverteilung im Halsbereich zu erkennen, und (iii) eine obere Wassersprüh- und Kühlvorrichtung die verwendet wird, wenn die Temperatur sehr hoch wird.

Normalerweise sind MBFs mit Skip-Charging-System ausgestattet. Bei einigen MBFs wird anstelle der Skip-Beschickung eine Bandbeschickung verwendet. Für das Top-Laden in MBF werden beide Systeme, nämlich (i) das Laden mit zwei Glocken mit einem Verteiler, und (ii) das glockelose Top-System, verwendet. Moderne MBFs haben ein glockenloses Top-System.

Im Fall eines glockenlosen Oberteils werden im Allgemeinen zwei Arten der Verteilung verwendet, nämlich (i) der Ringtyp (Einzelringtyp, Multiringtyp und (ii) der Festpunkttyp. Im Fall des Ringtyps befindet sich Verteilungsmaterial im Fülltrichter Beschickung des Ofens durch Verteilungsschurre durch konzentrischen Ring (Einzelring) oder mehrere konzentrische Ringe (Multiring). Verteilung, der Neigungswinkel kann während des Ladens viele Male geändert werden Eine kreisförmige oder mehrkreisige Verteilung an jeder Winkelposition kann durchgeführt werden Bei einer festen Verteilung wird die Verteilungsrutsche gemäß dem bestimmten Neigungswinkel positioniert, um das Material zu verteilen a gekennzeichneter Punkt. Die Sektorverteilung kann auch mit glockenlosen Aufladegeräten erfolgen. Normalerweise wird Stickstoffgas zum Zweck des Ausgleichs verwendet.

Die Beschickungshöhe im Inneren des Ofens (Stoffleitung) wird mittels zweier Zahlenstränge gesteuert. Die kontinuierliche Beladungserkennung erfolgt automatisch während der normalen Produktion durch die Stangen, die automatisch zusammen mit der Beladungshöhe abgesenkt werden. Die Schaftstange wird angehoben, wenn das vorgesehene Niveau erreicht wird. Der Ladezustand wird im Kontrollraum angezeigt.

Das Gießhaus hat normalerweise eine rechteckige Form mit einer Stahlüberdachung mit einer Neigung von 1:12 und einer RCC-Säule. Lüftungsfenster sind normalerweise in der Dachkonstruktion vorgesehen. Die Gießhalle ist mit einer hydraulisch betriebenen Schlammkanone und einer hydraulisch/pneumatisch betriebenen Stichlochbohrmaschine ausgestattet. Die Gießhalle wird in der Regel durch eine Schlauchfilteranlage vollständig entstaubt.

BF-Gas, das im MBF erzeugt wird, wird durch 4 Abnahmen, dann 4 Aufnahmen und dann 2 Aufnahmen entnommen, die sich zu 1 Fallrohr sammeln, das schließlich zum Staubfänger geht. BF-Gichtgas hat die normale Temperatur im Bereich von 100 °C bis 300 °C mit einem Maximum von 400 °C. Beide Aufnahmen an der Ofenoberseite sind mit 1 Entlüftungsventil ausgestattet, das im Allgemeinen von einem Hydraulikzylinder angetrieben wird. Der Staubfänger arbeitet nach dem Schwerkraftprinzip und entfernt groben Staub aus dem BF-Gas. BF-Gas aus dem Staubfänger wird weiter gereinigt, entweder in einem Nassgasreinigungssystem, das aus einem Sättiger und primären und sekundären Wäschern besteht, oder in einem Trockengasreinigungssystem, das aus Niederdruck-Staubbeutelfiltern besteht, die Stickstoffgas verwenden, um den Staub zurückzublasen.

Der Betrieb von MBF ist ähnlich wie bei herkömmlichen großen BFs. Wenn die Möllermaterialien, nämlich Eisenmöller (Sinter/Pellets und Stückerz), Reduktionsmittel (Holzkohle oder BF-Koks) und Flussmittel (Kalkstein und Dolomit), die oben in den Hochofen geladen werden, durch den Schornstein nach unten gehen, werden sie vorgewärmt durch die heißen Gase, die aus dem Herd aufsteigen, und durch den heißen Wind, der durch die Blasdüsen eingeführt wird, die sich am Boden des Schachts direkt über dem Herd befinden.

Die erwärmte Luft verbrennt den größten Teil des von oben zugeführten BF-Kokses, um die für den Prozess erforderliche Wärme zu erzeugen und reduzierendes Gas bereitzustellen, das Sauerstoff aus der Erzlast entfernt. Das reduzierte Eisen schmilzt und läuft im Herd nach unten. Das Flussmittel verbindet sich mit den Verunreinigungen im Erz zu einer Schlacke, die ebenfalls schmilzt und sich oben auf dem flüssigen Eisen im Herd ansammelt. Von Zeit zu Zeit werden das flüssige Eisen und die flüssige Schlacke durch Abstichlöcher aus dem Ofen abgelassen.

Heutzutage sind MBFs mit Kohlenstaubinjektion (PCI) ausgestattet, die auf der Ebene der Windform erfolgt. Moderne MBFs können eine PCI-Rate von bis zu 150 kg/Tonne HM aufweisen. Die allgemeinen Betriebsparameter von MBFs sind in Tab 2 angegeben.

| Tab 2 Betriebsparameter von MBFs | |||

| Sl.Nr. | Parameter | Einheit | Wert |

| 1 | Ofenverfügbarkeit | Anzahl der Tage | 330 – 350 |

| 2 | Sinterlast | % | Ungefähr 80 |

| 3 | Erzrate | kg/tSM | 1600-1700 |

| 4 | Kraftstoffrate | kg/tSM | 550-600 |

| 5 | BF-Koksrate | kg/tSM | 420-450 |

| 6 | PCI-Rate | kg/tSM | 120–150 |

| 1 | Explosionstemperatur | Grad C | 1100-1200 |

| 8 | Oberdruck | kg/cm² | 0,3 -1,0 |

| 9 | Schlackenrate | kg/tSM | 300–380 |

| 10 | BF-Produktivität | Tonnen/m³/Tag | 2-3 |

| 11 | Sauerstoffanreicherung des Luftstoßes | % | Ungefähr 3 |

Der typische Verbrauch von Betriebsmitteln am MBF ist auf Tab 3 angegeben.

| Tab 3 Typischer Verbrauch von Dienstprogrammen in MBFs | |||

| Sl.Nr. | Parameter | Einheit | Wert |

| 1 | Luftstoß | N cum/tHM | Um 1800 |

| 2 | BF-Gaserzeugung | N cum/tHM | Rund 900 |

| 3 | Dampf | kg/tSM | Ungefähr 50 |

| 4 | Elektrizität | kWh/tHM | Rund 120 |

| 5 | Stickstoff | N cum/tHM | Ungefähr 2 |

| 6 | Druckluft | N cum/tHM | Etwa 0,3 |

Das Automatisierungssystem von MBFs zeichnet sich im Allgemeinen durch starke Funktion, hohe Standardleistung, hohe Zuverlässigkeit, einfache Erweiterungsfähigkeit, umfassende Kommunikationsfähigkeit, einfache Implementierung und Vertriebsstruktur sowie einfache Bedienung aus. Es hat normalerweise ein hohes Maß an Anti-elektromagnetischer Interferenz und Anti-Schock sowie modulare Verarbeitungskapazität und sofortige Reflexionskapazität.

Die Steuerung und Überwachung des Betriebs der gesamten MBF erfolgt im Allgemeinen vom MBF-Kontrollraum aus, der sich normalerweise in der Nähe der MBF-Arbeitsplattform befindet. Das Steuerungssystem besteht normalerweise aus Überwachungsstationen, Haupt-SPS, Alarmen, Verriegelungen und Schutzvorrichtungen. Eine Remote-Station ist im Allgemeinen auch im Kontrollraum für die Rohstoffhandhabung installiert. Das System ist über ein Netzwerk verbunden. Ein Überwachungssystem wird normalerweise zur Steuerung von Prozessparametern, Trendaufzeichnung und Alarmprotokollierung verwendet. Eine Reihe von Feldinstrumenten sind installiert, um alle Prozessparameter zu messen und zu steuern. Einige der wichtigen Messungen umfassen (i) Druckmessungen, (ii) Temperaturmessungen, (iii) Durchflussmessungen, (iv) BF-Gas-Staubpegelmessungen, (v) Messungen des Vorratspegels, des Schurrenwinkels und des Drosselklappenöffnungsgrads und (vi) Gewichtsmessung von Belastungsmaterialien und vieles mehr. Die Steuerkabine für den Betrieb der Gießereiausrüstung befindet sich in der Gießhalle selbst an einem sicheren Ort, von dem aus der Bediener die Ausrüstung einsehen kann.

Das Wasserkühlsystem des MBF benötigt normalerweise kontinuierlich Brauchwasser in Bereichen wie (i) Hochofengehäusekühlung, (ii) Kühlung von Blasdüsen und Blasdüsenkühlern, (iii) Gasreinigungssystem im Falle einer Nassgasreinigung, (iv) Schlackengranulation, (v) Kühlung des oberen BF-Hydrauliksystems, (vi) Kühlung des Hydrauliksystems der Schlammkanone/Bohrmaschine. Das gesamte Wasser wird rezirkuliert. Ein obenliegender Wassertank ist normalerweise vorgesehen, um Notanforderungen während eines Stromausfalls gerecht zu werden. Die wichtigsten Parameter in Bezug auf alle Wassersysteme werden durch das Überwachungssystem vom Kontrollraum aus überwacht.

Herstellungsprozess

- Hochofenschlacke und ihre Rolle beim Ofenbetrieb

- Prozessautomatisierungs-, Mess- und Steuerungssystem für Hochöfen

- Erzeugung und Nutzung von Hochofengas

- Hochofenproduktivität und die Einflussparameter

- Hochtonerdeschlacke und Hochofenbetrieb

- Kühlsystem für Hochöfen

- Verwendung von Eisenerzpellets in Hochofenlast

- Hochofen-Gießhaus und sein Betrieb

- Eisenerzeugung durch Hochöfen und Kohlendioxidemissionen

- Rohstoffe für die Herstellung von Eisen und Stahl