Erwärmung von Stahl im Nachwärmofen

Erhitzung von Stahl im Nachwärmofen

Der Wiedererwärmungsofen ist eine wichtige Ausrüstung im Prozess des Warmwalzens. Sie ist das Herzstück eines jeden Warmwalzwerkes. Das Wiedererhitzen von Stahl ist ein kontinuierlicher Prozess. Das zu walzende Stahlmaterial wird am Eingang des Wärmofens chargiert. Das Stahlmaterial wird auf dem Herd des Ofens mittels einer Schubmaschine nach vorne geschoben, deren Stößel in direktem Kontakt mit dem Stahlmaterial steht. Das Stahlmaterial wird vorgewärmt, erwärmt und durchwärmt, während es die Vorwärm-, Erwärmungs- und Haltezone des Wiedererwärmungsofens durchläuft. Am Ende der Haltezone des Ofens wird das Stahlmaterial durch einen Ejektor zum Walzen im Walzwerk aus dem Ofen ausgetragen. Die Temperatur des erhitzten Stahlmaterials zum Zeitpunkt des Entladens hängt von mehreren Faktoren ab und kann im Bereich von 1100 °C bis 1250 °C variieren.

Die Größe des Wärmofens wird normalerweise als die Kapazität ausgedrückt, das Walzwerk mit ausreichend heißem Stahl in Tonnen pro Stunde zu versorgen. Stahlmaterialien mit unterschiedlichen Materialzusammensetzungen, Abmessungen und Beschickungstemperaturen können sich gleichzeitig im Ofen befinden.

Es wird normalerweise davon ausgegangen, dass der zum Erhitzen der Stahlmaterialien verwendete Wiedererwärmungsofen einen hohen Energieverbrauch hat. Es gibt auch eine Menge Schadstoffe in die Atmosphäre ab, da der zur Wärmeerzeugung verwendete Prozess der Verbrennungsprozess ist. Der Wiedererwärmungsprozess hat einen erheblichen Einfluss auf die Betriebswirtschaftlichkeit des Walzwerks.

In den Walzwerken werden normalerweise drei Arten von Durchlauferwärmungsöfen verwendet. Dies sind (i) Stoßöfen, (ii) Hubherdöfen und (iii) Hubbalkenöfen.

Stoßöfen haben einige Nachteile, darunter (i) häufige Beschädigung des feuerfesten Herds, (ii) Schleifspuren auf dem erhitzten Stahlmaterial, (iii) Energieverluste aufgrund der Wasserkühlung der Kufen, (iv) Stützkonstruktion für den Stahl Material in oben und unten befeuerten Öfen wirkt sich nachteilig auf den Energieverbrauch aus, (v) die Entladung des Stahlmaterials muss von der Beschickung des Materials begleitet werden, (vi) die Größe und das Gewicht des Stahlmaterials und die Ofenlänge sind begrenzt B. durch Reibung, und es besteht die Möglichkeit einer Anhäufung des Stahlmaterials im Ofen, und (vii) es besteht keine Möglichkeit, das Stahlmaterial von allen vier Seiten zu erhitzen.

Der Wärmofen erwärmt das eingesetzte Stahlmaterial auf die Walztemperatur für sein Warmwalzen im Walzwerk. Die Walztemperatur ist diejenige Temperatur, die die Stahlcharge für die plastische Verformung im Walzprozess geeignet macht. Dazu soll der Stahl Temperaturen aufweisen, bei denen sein Gefüge im austenitischen Bereich liegt.

Der zu walzende Stahl liegt üblicherweise in Form von Knüppeln, Vorblöcken oder Brammen vor. Seine Form kann quadratisch, rechteckig, flach oder rund sein. Es bildet das Chargierbett des Ofens. Der Ofen kann entweder von oben befeuert oder von oben und unten befeuert werden. Die Brenner können am Ofenende, an den Ofenseiten oder am Ofendach angeordnet sein. Der Wiedererwärmungsofen kann entweder flüssigen Brennstoff, gasförmigen Brennstoff oder festen Brennstoff verwenden. Die Brenner sind so angeordnet, dass eine gleichmäßige Wärmeverteilung erreicht wird.

Das normale oder herkömmliche Erwärmungsverfahren im Wiedererwärmungsofen zum Erwärmen des Stahlmaterials auf die Walztemperatur besteht darin, den Stahl im Ofen zu erhitzen, der durch Brenner erhitzt wird, die bei oder geringfügig über dem stöchiometrischen Verhältnis des verwendeten Brennstoffs arbeiten. Das stöchiometrische Verhältnis von 100 % ist definiert als das Luft/Brennstoff-Verhältnis, das eine perfekte Verbrennung des Brennstoffs und eine gasförmige Atmosphäre im Ofen ergibt, die nur aus Stickstoff (N2), Kohlendioxid (CO2) und Wasserdampf besteht ( H2O). Die Verbrennung bei einem Luft/Brennstoff-Verhältnis etwas über 100 % stöchiometrisch führt zu einem geringen Prozentsatz an Sauerstoff (O2) in der gasförmigen Atmosphäre des Ofens. Außerdem wird aufgrund der im Ofen herrschenden hohen Temperaturen ein gewisser Prozentsatz von N2 in Stickoxide umgewandelt.

Während des Durchlaufs des Stahlmaterials durch den Ofen wird Energie mittels Konvektion von den heißen Brennergasen, die in direktem Kontakt mit dem Stahlmaterial stehen, und mittels Strahlung von den beheizten Ofenwänden und der beheizten Ofendecke auf das Stahlmaterial übertragen . Die Energieübertragung innerhalb des Stahlmaterials erfolgt durch Leitung. Die Übertragung der Wärmeenergie durch die Strahlung ist die effizienteste Art der Übertragung der Wärmeenergie. Die Strahlungsübertragung von Wärmeenergie erfolgt durch die nutzbare Wärmeübertragungsfläche, die durch das Bett des Stahlmaterials geschaffen wird.

Die Hauptkomponenten eines Wiedererwärmungsofens bestehen aus (i) einer Kammer aus feuerfesten und isolierenden Materialien zum Halten der Wärme bei den hohen Betriebstemperaturen, (ii) einem Ofenherd zum Stützen und Tragen des Stahls, (iii) einem Brennersatz, der können feste, flüssige oder gasförmige Brennstoffe zum Erhöhen und Aufrechterhalten der Temperatur in der Kammer, (iv) ein System zum Entfernen der Verbrennungsabgase aus der Kammer und (v) Systeme zum Einführen und Entfernen des Stahlmaterials verwenden aus der Ofenkammer.

Wie bereits erwähnt, ist der Ofen grundsätzlich in drei Zonen unterteilt, nämlich (i) Vorheizzone, (ii) Heizzone und (iii) Haltezone. In der Vorwärmzone wird das aufgegebene Stahlmaterial vorgewärmt. Die Rolle der Vorwärmzone besteht darin, die Temperatur des Stahlmaterials schrittweise zu erhöhen. Zur Beherrschung der thermischen Spannungen im Stahlwerkstoff ist zunächst eine langsame Erwärmung der Stahloberfläche erforderlich. In der Heizzone wird die Oberflächentemperatur des Stahlmaterials schnell erhöht. Der Großteil der Wärmeaufnahme durch Stahlmaterial wird in dieser Zone bewerkstelligt. In der Durchwärmzone wird die Innentemperatur des Stahlmaterials so gesteuert, dass sie über den Querschnitt des Stahlmaterials so weit wie möglich eine gleichmäßige Temperatur aufweist. Die Temperatur dieser Zone wird schrittweise erhöht, um die Ziel- oder gewünschte Abgabetemperatur für das Stahlmaterial zu erreichen.

Im Wärmofen findet die Haupterwärmung in der Heizzone statt. Die Temperaturgleichmäßigkeit bis zu gewünschten Grenzen zwischen dem Kern und der Oberfläche des Stahlmaterials wird in der Haltezone erreicht. Die Rauchgase bewegen sich in eine dem Stahlmaterial entgegengesetzte Richtung und sorgen so für eine erhebliche Abwärmenutzung durch Konvektion in der Vorwärmzone. Die Vorheizzone wird manchmal auch als Erholungszone bezeichnet. Die Geschwindigkeit und die Verweilzeit der Abgase im Ofen sind wichtig für die effektive Übertragung seiner fühlbaren Wärme auf das Stahlmaterial.

Der Wiedererwärmungsofen muss sehr brennstoffeffizient sein. Es muss (i) das richtige Dachprofil, (ii) eine effektive zonale Wärmeverteilung, (iii) eine optimale Länge der Vorwärmzone für die Übertragung der rekuperativen Wärme, (iv) die richtige Position der Brenner, (v) die richtige Position des Ausgangs haben Öffnung für die Abgase, (vi) Freisetzung ausreichender Wärme innerhalb der Ofenkammer, um das Stahlmaterial zu erhitzen und alle Wärmeverluste zu überwinden, (vii) effektive Übertragung eines verfügbaren Teils der Wärme von den Ofengasen auf die Oberfläche des Stahlmaterials beheizt, (viii) ordnungsgemäße Isolierung, um eine minimale Ofenhauttemperatur zu haben, (ix) effektive Kontrolle des Ofenkammerdrucks, um das Eindringen von atmosphärischer Luft zu verhindern, (x) notwendige Instrumentierung für die Kontrolle wichtiger Ofenparameter, (xi) Ausrüstungen für die Rückgewinnung von Abwärme und (xii) Ausrüstung zur Emissionskontrolle.

Die grundlegenden Betriebsanforderungen von Wiedererwärmungsöfen umfassen (i) das konsistente Erreichen der gewünschten Mindesttemperatur, die zum Walzen von Stahl erforderlich ist, (ii) das Minimieren des Temperaturunterschieds zwischen der Oberfläche, dem Kern und entlang der Länge des Stahlmaterials zu ein gewünschtes Niveau von 15 °C bis 25 °C, (iii)) um die kalten Stellen, die auch als Bremsspuren bekannt sind, in der Stahlladung zu minimieren, (iv) um ein Überhitzen und Verbrennen des Stahls zu vermeiden, (v) um den Zunder zu minimieren Bildung, (vi) Minimierung der Entkohlung an der Stahloberfläche, (vii) Vermeidung von Wärmespannungen und Rissen im Einsatzmaterial, (viii) Beseitigung von Kratzern auf der Bodenfläche des Stahlmaterials, (ix) niedrige Energie Verbrauch und minimale Wärmeverluste aus dem Ofen, (x) um eine maximale Rückgewinnung der fühlbaren Wärme der Abgase zu haben, (xi) um niedrige verbrennungserzeugte Emissionen zu haben, und (xii) um ein einfaches und leichtes Steuerfunktionssystem zu haben.

Thermischer Wirkungsgrad des Wiedererwärmungsofens

Der thermische Wirkungsgrad des Wärmofens ist definiert als die Zunahme des Wärmeinhalts der Stahlcharge beim Erhitzen von der Anfangstemperatur auf die Walztemperatur, dividiert durch die vom Brennstoff bereitgestellte Energie, die sowohl die latente Energie als auch die fühlbare Wärmeenergie umfasst .

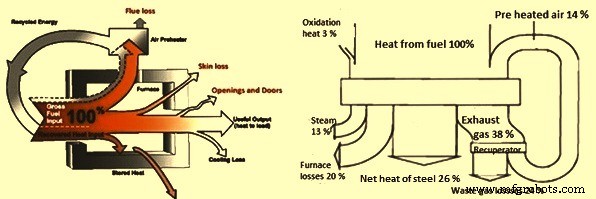

Der Wiedererwärmungsofen verbraucht etwa 70 % bis 80 % des Gesamtenergieverbrauchs eines Walzwerks mit einem kontinuierlichen Durchstoß-Wiedererwärmungsofen. Der Durchstoßofen leidet unter dem ständigen Problem des geringen Wirkungsgrades. Der thermische Wirkungsgrad dieses Ofentyps liegt normalerweise im Bereich von etwa 20 % bis 30 %, da viel Wärme verloren geht. Der Wärmeverlust im Ofen ist auf mehrere Gründe zurückzuführen, die (i) Wärme, die in den Ofenstrukturen gespeichert ist, (ii) Wärmeverlust von der Ofenaußenwand und -strukturen, (iii) Wärme, die von Geräten, Werkzeugen usw Ausrüstung, (iv) Wärme, die zum Erhitzen der Kaltluftinfiltration in den Ofen benötigt wird, (v) Wärme, die von der überschüssigen Luft getragen wird, die zur Verbrennung in dem Ofen verwendet wird, (vi) Wärmeverlust in den Abgasen, (vii) Wärmeverluste aufgrund von Leckagen und (viii) Wärmeverlust an das zum Kühlen der Skids verwendete Kühlwasser. Die größte Wärmeverlustquelle sind die Abgase, die den Ofen verlassen. Je höher die Ofentemperatur ist, desto größer ist der Verlust durch die Abgase. Das typische Wärmebilanzdiagramm eines Durchstoß-Wiedererwärmungsofens ist in Abb. 1 zu sehen.

Abb. 1 Typisches Wärmebilanzdiagramm eines Stoßofens

Erwärmung von Stahl und Betriebspraktiken

Die Erwärmung des Stahlmaterials im Wärmofen wird durch die Betriebspraxis beeinflusst. Eine gute Betriebspraxis hat eine bessere Kontrolle über die Kesselsteinbildung, den Kraftstoffverbrauch und die Heizqualität. Es wirkt sich auch auf die Produktivität des Ofens aus. Zu den Faktoren, die die Betriebspraxis beeinflussen, gehören (i) Herdabdeckung, (ii) Austrittstemperatur des Stahlmaterials, (iii) Temperaturgleichmäßigkeit entlang der Länge und des Querschnitts des Stahlmaterials, (iv) Steuerung der Brennstoffverbrennung, (v) Steuerung von überschüssige Luftzufuhr in den Ofen durch Steuerung von O2 im Abgas, (vi) Steuerung des Ofendrucks und (vii) Abwärmerückgewinnung.

Die Verbrennungssteuerung optimiert die fühlbare Wärme, die vom Stahlmaterial absorbiert wird. Eine effiziente Brennstoffnutzung steuert den Abgasstrom innerhalb der Ofenatmosphäre. Der spezifische Brennstoffverbrauch im Ofen wird beeinflusst durch (i) Heizwert (CV) des Brennstoffs, (ii) Luftüberschuss in der Ofenatmosphäre, (iii) Vorwärmtemperatur der Verbrennungsluft, (iv) Brennzonentemperaturen, (v) Temperatur des Stahlmaterials am Ofeneingang, (vi) Herdabdeckung durch das Stahlmaterial, (vii) Austrittstemperatur des Stahlmaterials, (viii) Wärmeverluste aus dem Ofen und (ix) Mühlenverzögerungen>

Im Falle eines kohlebefeuerten Wiedererwärmungsofens umfassen neben dem CV der Kohle andere Faktoren, die wichtig sind (i) Asche, Feuchtigkeit und der Gehalt an flüchtigen Bestandteilen der Kohle, (ii) Konsistenz der Größenfraktion während des Pulverisierens, (iii) Einheitlichkeit Mischen des Kohlenstaubs mit dem Fördermedium (Verbrennungsluft) und (iv) gleichmäßige Zufuhrrate des Kohlenstaubs zum Brenner. Kohlenstaub wird normalerweise in Luft schwebend gefördert. Es wird ein Magerphasen-Förderverfahren verwendet. Dieses Verfahren nutzt normalerweise die Förderluft als Primärluft im Brenner. Dabei bestimmen die Förderanforderungen in der Regel den Primärluftstrom. Dies impliziert, dass die Primärluftaustrittsgeschwindigkeit an der Brennerdüse die einzige Variable ist, die verwendet werden kann, um den Impuls und damit die Verbrennung zu optimieren.

Die Luftgeschwindigkeit muss ausreichend sein, um die Kohle in Suspension zu halten, aber nicht zu hoch, da dies zu schnellem Verschleiß und übermäßigem Druckverlust führt. Die empfohlene Mindestfördergeschwindigkeit beträgt 22 m/s mit einem Optimum von 25 m/s und einem absoluten Minimum von 19–20 m/s. Bei geringerer Geschwindigkeit kann Kohle herausfallen und sich in Toträumen ansammeln, was zu einem ernsthaften Brand- und Explosionsrisiko führt, da die angesammelte Kohle einer Selbstentzündung unterliegt.

Kohlenstaub wird normalerweise nicht gleichmäßig in der Förderluft innerhalb des Rohres verteilt. Oft kommt es zu einer schweren unsachgemäßen Verteilung der Kohle, die als „Roping“ bekannt ist. Dies ist nicht vorhersehbar, wird jedoch tendenziell schwerwiegender, je mehr Biegungen im System vorhanden sind und je länger die Rohrstrecke ist. Roping ist schwer zu erkennen und zu quantifizieren, wirkt sich jedoch nachteilig auf die Leistung des Brenners in Bezug auf das Flammenbild und das Wärmefreisetzungsprofil aus.

Abgase aus dem Wärmofen verlassen den Ofen mit einer Temperatur, die höher ist als die Temperatur des Stahlmaterials im Ofen. Fühlbare Wärme in den Abgasen beim Verlassen des Ofens kann etwa 35 % bis 55 % der Wärmezufuhr zum Ofen tragen. Je höher die Menge an überschüssiger Luft und die Temperatur des Abgases, desto höher ist die Wärmeabgabe aus dem Ofen. Daher spielt die Abwärmenutzung eine sehr wichtige Rolle bei der Bestimmung der Brennstoffeffizienz des Wärmofens. Eine der wichtigsten Methoden zur Rückführung der fühlbaren Wärme der Abgase in die Feuerung besteht in der Vorwärmung der Verbrennungsluft in einem Abwärmerekuperator.

Abwärmenutzung hat in der Regel direkte und indirekte Vorteile. Zu den direkten Vorteilen gehören (i) verbesserte Effizienz des Heizsystems mit Verringerung des spezifischen Brennstoffverbrauchs, (ii) niedrigere Temperatur des Abgases, das den Schornstein verlässt, (iii) höhere Flammentemperatur aufgrund vorgewärmter Verbrennungsluft, (iv) schnelleres Aufheizen des Stahlmaterials im Ofen und (v) erhöhte Produktivität des Ofens. Zu den indirekten Vorteilen zählen (i) die Verringerung der Luftverschmutzung und (ii) die Verringerung der Gerätegröße, was wiederum den Energieverbrauch für den Betrieb dieser Geräte verringert.

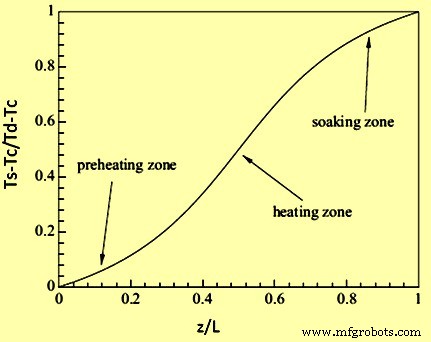

Sobald ein Stück Stahlcharge in den Wiedererwärmungsofen geschickt wird, geht es nacheinander vom Eingang, der Vorwärmzone, der Heizzone, der Durchwärmzone bis zum Ausgang weiter. Die Temperatur der Stahloberfläche, die durch die Aufheizkurve gesteuert wird, über die Zeit und die Verweilzeit des Stahls im Ofen bestimmen dabei die Temperaturgleichmäßigkeit. Darüber hinaus beeinflussen die Heizkurve und die Haltezeit den Energieverbrauch oder den Kraftstoffverbrauch. Die Oberflächentemperaturverteilung wird hauptsächlich durch Strahlung und teilweise durch konvektive und konduktive Wärmeübertragung bestimmt. Unter der Annahme eines thermischen Gleichgewichts an der Stahloberfläche lässt sich die typische Aufheizkurve (bzw. die Oberflächentemperatur des Stahls) durch eine Arcus-Tangens-Funktion darstellen. Die Oberflächentemperaturverteilung (Ts) mit dem Standort des Stahls (z) ist in Abb. 2 dargestellt, in der die Kurve dimensionslos und in Bezug auf Beschickungstemperatur (Tc), Entladungstemperatur (Td) und Ofenlänge (L) normiert wurde. .

Abb. 2 Typische Arcus-Tangens-Kurve, die zum Erhitzen von Stahl in einem Wiedererwärmungsofen verwendet wird

Faktoren, die die Heizeffizienz beeinflussen

Faktoren, die zu einer niedrigen Wärmeeffizienz des Wiedererwärmungsofens beitragen, umfassen (i) die Kapazität des Ofens, die nicht mit der Kapazität des Walzwerks übereinstimmt, (ii) ungeeignete Ausrüstung, die für die Verbrennung verwendet wird, (iii) keine Bereitstellung von Rekuperatoren oder Rekuperatoren mit unzureichender Kapazität oder ineffizienter Rekuperator, (iv) Nichtbereitstellung oder Umgehung des Luft/Brennstoff-Verhältnis-Regelsystems, (v) Nichtbereitstellung automatischer Temperaturregelungs- und Ofendruckregelsysteme, (vi) unsachgemäße Wartung und Betrieb des Ofens und des Verbrennungssystems, ( vii) Wärmespeicherung in der Ofenstruktur, (viii) Verluste von den Ofenaußenwänden oder -struktur, (viii) Wärme, die durch die Ladebänder, Vorrichtungen, Böden usw. aus dem Ofen transportiert wird, (ix) Strahlungsverluste von Öffnungen, heiße exponierte Teile usw., (x) Wärme, die durch das Eindringen kalter Luft in den Ofen getragen wird, und (xi) Wärme, die durch die überschüssige Luft getragen wird, die in den Brennern verwendet wird.

Herstellungsprozess