Trocknungstechnologien von Braunkohlen

Trocknungstechnologien für Braunkohle

Kohlen werden im Allgemeinen als Anthrazit, Bitumen, Subbitumen und Braunkohle eingestuft, wobei Anthrazit die älteste und Braunkohle die jüngste im Alter ist. Wenn Kohle altert, nimmt ihr Feuchtigkeitsgehalt ab und der Heizwert steigt. Die Braunkohle wird oft auch als Braunkohle bezeichnet. Es wird angenommen, dass es den niedrigsten Rang, den niedrigsten Kohlenstoffgehalt (C) und den höchsten Feuchtigkeitsgehalt hat. Der Feuchtigkeitsgehalt in Braunkohle kann sogar 60 % oder mehr betragen.

Braunkohlen werden normalerweise flach vergraben, was ihren einfachen Abbau im Tagebau erleichtert. Diese Kohlen haben neben einem hohen Feuchtigkeitsgehalt auch einen hohen Gehalt an flüchtigen Bestandteilen und einen niedrigen Brennwert (CV) mit leichter Selbstentzündung. Ein hoher Feuchtigkeitsgehalt ist die Haupteinschränkung für die Anwendung von Braunkohle.

Der Feuchtigkeitsgehalt von Kohle verursacht viele Schwierigkeiten während der Verarbeitung, Lagerung, des Transports, des Mahlens und der Verbrennung. Der hohe Feuchtigkeitsgehalt reduziert den CV und die Verbrennungseffizienz der Kohle erheblich. Es führt auch zu einem höheren Wärmeverlust im Abgas.

Bei der Verbrennung von Braunkohle wird der wesentliche Teil der Energie verbraucht, um die Feuchtigkeit im Inneren der Kohle zu verdampfen. Die Verbrennung der Kohle mit hohem Feuchtigkeitsgehalt verursacht mehrere Probleme, wie den zusätzlichen Energieverbrauch für die Feuchtigkeitsverdampfung, die unzureichende Verbrennung und die zusätzliche Abgasabführung usw.

Der Feuchtigkeitsgehalt der Braunkohle kann in die folgenden drei Typen eingeteilt werden.

- Oberflächenfeuchtigkeit – Auch als äußere Feuchtigkeit bekannt. Die Feuchtigkeit haftet an der Oberfläche von Kohlepartikeln oder in den größeren Kapillarhohlräumen. Es ist die Feuchtigkeit, die durch die Kohletrocknung an der Luft bei Umgebungstemperatur (etwa 25 °C) entfernt werden kann. Dies hängt von den Wasserbedingungen in der Lagerstätte ab.

- Eigene Feuchtigkeit – Es ist ein natürlich gebundener Teil der Kohlelagerstätte. Es wird auch hygroskopische Feuchtigkeit genannt, die die Feuchtigkeit im lufttrockenen Zustand ist. Es ist chemisch gebundenes Wasser, sogenanntes konstitutionelles und intermolekulares Wasser. Der hygroskopische Wassergehalt nimmt mit zunehmendem Rang ab.

- Kristallisierte Feuchtigkeit – Es ist die chemische Verbindung mit den mineralischen Stoffen in Kohle. Sie wird auch Zersetzungsfeuchte genannt und ist das Wasser, das bei der thermischen Zersetzung der Kohle entsteht.

Die Trocknung oder Entwässerung der Braunkohle verringert die durch den hohen Feuchtigkeitsgehalt verursachten Probleme. Dies reduziert die Belastung des Kohlehandhabungssystems, der Förderer und Brecher. Da getrocknete Kohle leichter zu transportieren ist, werden außerdem die Wartungskosten gesenkt und die Verfügbarkeit des Kohlehandhabungssystems erhöht.

Die Entfernung von Feuchtigkeit aus der Braunkohle verbessert den CV, was zu einer Reduzierung von Schadstoffen führt. Die Verringerung des Feuchtigkeitsgehalts reduziert auch den Energieverbrauch in den Mahlwerken, verringert den Wärmeverlust durch Rauchgase, senkt die Transportkosten und erhöht gleichzeitig die Verbrennungseffizienz, die Sicherheit und die Menge an Abgasen.

In verschiedenen Landkreisen werden mehrere Trocknungsverfahren für Braunkohle entwickelt. Viele dieser Trocknungsverfahren hängen von hochgradiger Wärme ab, um den Feuchtigkeitsgehalt der Kohle zu verringern, oder verwenden komplexe Ausrüstungsanordnungen, die teure Materialien verwenden, um latente Verdampfungswärme zurückzugewinnen. Diese Ansätze erhöhen die Kosten der thermischen Trocknung erheblich.

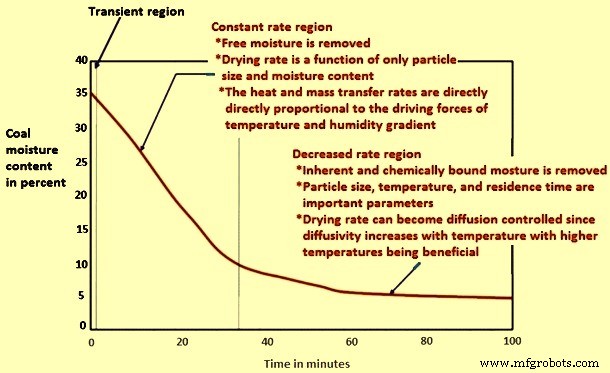

Die Trocknungskurve für die Braunkohle ist in Abb. 1 angegeben.

Abb. 1 Trocknungskurve für Braunkohle

Die Trocknung von Braunkohle ist normalerweise der erste und wesentliche Schritt in den meisten Prozessen und Technologien, die auf der Verwendung solcher Kohle basieren. Es gibt jedoch kein universelles Verfahren zur Trocknung der Braunkohle. Es gibt weltweit eine sehr große Anzahl von Patenten für Kohletrockner und Trocknungsverfahren. Trotzdem sind nur wenige dieser patentierten Technologien wirklich realisierbar. Einige der vorgeschlagenen Ideen sind nicht einmal praktisch.

Verfahren zur Trocknung der Braunkohle können grob in zwei Gruppen eingeteilt werden. In der ersten Gruppe ist das Trocknungsverfahren als Verdunstungstrocknung bekannt. Bei der Verdunstungstrocknung der Kohle wird die Wärme bereitgestellt, um das Wasser aus den Kohlepartikeln zu entfernen. Das Trocknungsmedium kann Luft, Rauchgas oder überhitzter Dampf sein. Beim Trocknungsprozess sind sowohl die Wärme- als auch die Stofftransportmechanismen aktiv. Die Erwärmung der Braunkohle kann entweder durch direkten Kontakt oder durch indirekten Kontakt erfolgen. Das Trocknungsverfahren verwendet entweder ein Festbett, ein Wirbelbett oder ein mitgerissenes Bett. In der zweiten Gruppe besteht das Verfahren aus nicht-Verdunstungstrocknung. Die im Allgemeinen für das Trocknen ohne Verdampfung eingesetzten Verfahren basieren auf thermischer Entwässerung, thermisch-mechanischer Entwässerung oder Entwässerung durch Lösungsmittelextraktion. Nachfolgend werden einige Prozesse der Trocknung der Braunkohle beschrieben.

Heißgastrocknung

Die Trocknung der Braunkohle durch heißes Rauchgas wird schon seit vielen Jahren durchgeführt. Es ist ein ausgereifter Prozess mit einfachen Geräten. Bei diesem Verfahren kommt es zu einem direkten Kontakt zwischen Braunkohle und heißem Rauchgas. Feuchtigkeit nimmt im Rauchgas Wärme auf und verdunstet. Das Trocknungsmedium heißes Rauchgas ist in Kraftwerken leicht aus Feuerung oder hinterem Rauchgaszug zu gewinnen. Ein niedriger Sauerstoffgehalt im Rauchgas kann die Möglichkeit einer Entzündung und Explosion während des Braunkohletrocknungsprozesses verhindern. Die Trocknung im Kohlemahlwerk gehört zu den Trocknungsverfahren mit heißem Rauchgas und ist derzeit eines der am häufigsten angewandten Verfahren in Kraftwerken. Zu den Nachteilen des Verfahrens gehören ein hoher Energieverbrauch und die Möglichkeit der Entzündung und Explosion.

Fleissner-Verfahren

Dies ist ein sehr altes Verfahren zur Trocknung minderwertiger Kohlen, das erstmals 1927 in Österreich von Professor Hans Fleissner entwickelt wurde. Dieses Verfahren basiert auf dem Prinzip, dass ein ungleichmäßiges Schwinden der Kohle und damit einhergehender Zerfall durch kontrolliertes Entfernen des Wassers verhindert werden kann. Die gesättigte Dampfatmosphäre verhindert die Verdampfung, bis der Klumpen erhitzt ist, und der Wasserverlust kann dann durch allmähliche Verringerung des Dampfdrucks kontrolliert werden. Es handelt sich um ein thermisches Trocknungsverfahren, bei dem die Einwirkung von Hochdruckdampf auf ein Stück Braunkohle diese Effekte hervorruft. Bei steigender Temperatur und steigendem Druck wird ein Teil des kolloidalen Wassers als Flüssigkeit aus dem Klumpen ausgestoßen. Der Klumpen schrumpft, wenn Wasser austritt und die Zellen kollabieren, und wenn der Druck gesenkt wird, tritt mehr Wasser durch Verdunstung aus, die durch die in dem Klumpen gespeicherte fühlbare Wärme verursacht wird. Wird der Druck durch Vakuum weiter gesenkt, verdunstet zusätzliche Feuchtigkeit, die den Klumpen abkühlt. Viele Trocknungsverfahren basieren auf dem Fleissner-Verfahren.

Drehrohrtrocknung

Der Trocknungsprozess erfolgt in einem Drehrohrwärmetauscher und nutzt den nicht direkten Kontakt zwischen Dampf und Braunkohle. Wenn während des Prozesses keine Luft eindringt, ist am Ende des Prozesses nur Wasserdampf vorhanden. Daher ist es möglich, die latente Verdampfungswärme zurückzugewinnen. Der Prozess verwendet ein sperriges Gerät mit geringer Trocknungskapazität.

Heißdampftrocknung

Die Trocknung von Braunkohle mit Dampf ist ein neueres Verfahren. Bei diesem Verfahren besteht ein direkter Kontakt zwischen Braunkohle und überhitztem Dampf. Die Möglichkeit einer Entzündung und Explosion während des Trocknungsprozesses der Braunkohle kann aufgrund der Trägheit von überhitztem Dampf vermieden werden. Während des Prozesses besteht trotz hoher Trocknungsgeschwindigkeit kein Stoffübergangswiderstand zwischen Feuchtigkeit in der Braunkohle und überhitztem Dampf. Bei Kraftwerken, die Braunkohle als Brennstoff im Kessel verwenden, kann Dampf aus der Turbine als Trocknungsmedium verwendet werden. Wenn die latente Verdampfungswärme im Abgas vollständig zurückgewonnen werden kann, beträgt der Energieverbrauch der Heißdampftrocknung nur etwa 20 % der Heißlufttrocknung. Daher hat die Trocknung mit überhitztem Dampf Energieeinsparpotenzial.

Mischbetttrocknung

Die Mischbetttrocknung ist ein Verfahren der Verdunstungstrocknung. Die Trocknung der Braunkohle erfolgt in zirkulierender Wirbelschicht, wo das heiße Bettmaterial Wärme zur Trocknung liefert. Trocknungsabgas ist Wasserdampf, der leicht wiedergewonnen und verwendet werden kann. Das Trocknungsabgas wird zyklisch genutzt, wobei die Wärmeübertragung in der Trockenkammer stattfindet, in der die Braunkohle getrocknet wird.

Kaltverfahren

Die Coldry-Technologie wurde Anfang der 1980er Jahre in Australien als Ergebnis von Untersuchungen am Department of Organic Chemistry der University of Melbourne in Zusammenarbeit mit CRA Advanced Technical Development entwickelt und von Environmental Clean Technologies Limited patentiert. Es handelt sich um eine Kohleaufbereitungstechnologie für Braunkohle und subbituminöse Kohlen (Braunkohle) durch Entfernung des natürlichen hohen Feuchtigkeitsgehalts und bestimmter Schadstoffe.

Der Trocknungsprozess basiert auf der Freisetzung von Feuchtigkeit in der Kohle durch Initiierung einer exothermen Reaktion aufgrund des Abriebs der C-Partikel aneinander. Das Ergebnis ist ein konzentriertes Produkt in Form von verdichteten Pellets, die langlebig, leicht zu lagern und zu transportieren sind und einen ähnlichen Energiewert haben, der normalerweise mit vielen der Schwarzkohlen in Verbindung gebracht wird, während die CO2-Emissionen im Vergleich zu ihrer ursprünglichen Braunkohleform erheblich reduziert werden. Das Verfahren besteht aus sechs Schritten, nämlich (i) Sieben und Beschickungskontrolle, (ii) Reiben und Extrudieren, (iii) Konditionieren, (iv) Festbetttrocknen, (v) Wasserrückgewinnung, (vi) Produktion von Coldry-Pellets. P>

Im ersten Schritt wird die zugeführte Braunkohle zerkleinert und auf eine Größe von weniger als 8 mm Durchmesser gesiebt. Dann werden die zerkleinerten Partikel, die aus C-Körnern und einer Wassermischung bestehen, einem „Attritioner“ zugeführt, der die Kohleflächen aneinander reibt. Dadurch wird eine exotherme chemische Reaktion ausgelöst, die einen natürlichen Prozess des Austreibens von Wasser aus der Kohle auslöst. Die Reaktion beschleunigt sich, wenn die nun plastifizierte Mischung unter niedrigem Druck extrudiert und der Konditioniereinheit zugeführt wird. Hier werden die extrudierten Kohlestücke etwa eine Stunde lang bei einer Temperatur von nur 40 Grad C erhitzt. Das ausgehärtete und getrocknete Produkt wird in Form von Pellets getrennt und in den Trockner geleitet. Der Endfeuchtigkeitsgehalt liegt im Bereich von 10 % bis 14 %, abhängig von der Feuchtigkeit im abgebauten Zustand, den Eigenschaften des Ausgangsmaterials und den Prozessparametern, insbesondere der von der Wärmetauschereinheit bereitgestellten Temperatur und der zulässigen Trocknungszeit. P>

Die hergestellten trockenen Coldry-Pellets haben typischerweise einen Durchmesser von 16 mm und eine Länge von 45 mm. Sie haben eine Schüttdichte von etwa 700 kg/m³ bis 750 kg/m³ bei einem Feuchtigkeitsgehalt von etwa 12 % und einen hohen Heizwert von etwa 5520 kcal/kg.

Die Hauptvorteile des Coldry-Verfahrens sind (i) Erhöhung des CV von Braunkohle im Bereich von 200 % bis 250 %, (ii) Freisetzung großer Wassermengen, die ohne teure Behandlung aus der Kohle zur sofortigen industriellen Verwendung zurückgewonnen werden können , (iii) Möglichkeit, das rückgewonnene Wasser den Kühlkreisläufen der Kraftwerke zuzuführen, (iv) Verringerung des Aschegehalts, (v) Verringerung der CO2-Emissionen, (vii) Verringerung der Ascheansammlung, (viii) Niedertemperaturprozess seither benötigt Abwärme von etwa 40 °C, (ix) diese geringe Wärme wird über Wärmeaustausch von einem nahe gelegenen Kraftwerk bezogen, (x) Niederdruckverfahren, das weniger Energie benötigt, und (xi) Möglichkeit, die vorhandenen Kraftkessel zu nutzen .

Thermische Entwässerung

Die thermische Entwässerung der Braunkohle simuliert den Kohlebildungsprozess unter hoher Temperatur und hohem Druck, um den Feuchtigkeitsgehalt zu reduzieren. Es wertet die Braunkohle zu einer Steinkohle ähnlichen Kohle auf. Prozessparameter sind Temperatur im Bereich von 280°C bis 350°C, Druck im Bereich von 10 Atmosphären bis 130 Atmosphären. Es ist ein nicht verdampfendes Trocknungsverfahren, bei dem die Feuchtigkeit in flüssiger Form der Braunkohle entzogen wird. Zusätzlich zur Trocknung reduziert die thermische Entwässerung auch die hygroskopische Natur der Kohle und erhöht gleichzeitig ihren CV. Während dieses Prozesses wird auch etwas anorganisches und organisches Material entfernt. Die technologischen Anforderungen sind hoch und in einer Großanlage nur schwer zu realisieren.

Thermisch-mechanisches Entwässerungsverfahren

Der thermisch-mechanische Entwässerungsprozess der Braunkohle besteht aus der kombinierten Einwirkung von Temperatur und mechanischer Kraft. Feuchtigkeit wird der Kohle in flüssiger Form entzogen. Die Untersuchungsarbeiten zur thermisch-mechanischen Entwässerung werden in Deutschland, Australien und China durchgeführt.

Das Verfahren führt zu einer guten Trocknung mit einer Feuchtigkeitsentfernungsrate von mehr als 60 %. Die Neigung zur Selbstentzündung und die Hygroskopizität der Kohle werden reduziert. Technologische Anforderungen, die aus einer Temperatur von weniger als 200 °C und einem Druck von weniger als 2 Atmosphären bestehen, können problemlos realisiert werden. Einige anorganische Stoffe werden zusammen mit der Feuchtigkeit der Kohle entfernt.

Mechanischer thermischer Ausdrucksprozess

Der Prozess der mechanischen thermischen Expression (MTE) ist die Kombination aus mechanischer Expression und thermischem Entwässerungsprozess. Es ist eine Methode, die milde Hitze und mechanische Kompression verwendet. Um einen wesentlichen Nutzen aus dem MTE-Prozess zu ziehen, ist es notwendig, die Braunkohle über die normale Siedetemperatur von Wasser zu erhitzen. Die Verarbeitungstemperatur muss jedoch niedrig genug sein, um eine signifikante Freisetzung von organischen Stoffen in das Produktwasser zu verhindern. Etwa 10 % bis 60 % des Ausgangswassers werden während der Stufe der mechanischen Verdichtung entfernt. Der Kompressionsdruck ist der Hauptfaktor, der die Menge des entfernten Wassers beeinflusst.

Der mechanische Entwässerungsprozess wird unter Gegendruck gehalten, um Verdunstung zu verhindern und sicherzustellen, dass das Wasser nur durch mechanische Kräfte entfernt wird. Eine weitere Feuchtigkeitsreduzierung wird durch Entspannungsverdampfung in der verarbeiteten Braunkohle erreicht, indem sie atmosphärischen Bedingungen ausgesetzt wird.

Der MTE-Prozess führt zu einem Wasserentzug von maximal etwa 75 % des ursprünglichen Feuchtigkeitsgehalts. Das MTE-Verfahren hat bestimmte Nachteile, wie (i) die Notwendigkeit, Kohle vorab zu mahlen, (ii) die Notwendigkeit, sauberes Wasser zu erzeugen, (iii) zeitaufwändig und (iv) hohe Investitions- und Betriebskosten.

Elektromagnetische Mühle

Die Trocknung der Braunkohle in der Elektromagnetmühle fällt unter die thermisch-mechanische Trocknung der Braunkohle. Bei diesem Verfahren wird Kohle durch Dampf bei einer erhöhten Temperatur von 150 °C bis 200 °C und einem Druck im Bereich von 5 Atmosphären bis 16 Atmosphären erhitzt. Anschließend wird sie in einer hydraulischen Presse komprimiert, um das Wasser auszupressen.

Die elektromagnetische Mühle verwendet ferromagnetische Mahlkörper mit sehr geringem Gewicht. Daher ist der Stromverbrauch sehr gering. Die Mahlkörper folgen Änderungen des Magnetfeldes und erreichen eine hohe kinetische Energie. Um die Produktivität der Mühle zu erhöhen oder eine feinere Korngröße des Produkts zu erhalten, kann die Struktur mit mehreren Abschnitten (parallel oder seriell) eingeführt werden.

Zu den Vorteilen dieses Verfahrens gehören (i) eine kurze Trocknungszeit von etwa 30 Sekunden, (ii) ein geringer Energieverbrauch und (iii) eine Wasserentfernung von etwa 75 % des ursprünglichen Wassergehalts.

Trocknung im Wirbelbett

Bei der Trocknung der Braunkohle im Wirbelbett kommt es zu einem direkten Kontakt zwischen der Kohle und dem Trocknungsmedium, wobei Braunkohlepartikel in Schwebe bleiben. Als Fluidisierungsmedium kann allgemein Heißluft, heißes Rauchgas und überhitzter Dampf verwendet werden. Es ist möglich, einen Wärmetauscher eingebaut zu haben, der mehr Wärme für die Trocknung liefern kann.

Eigenschaften des Trocknens der Braunkohle im Wirbelbett umfassen (i) eine hohe Trocknungsgeschwindigkeit, (ii) eine kompakte Struktur und (iii) einen leicht durchzuführenden Betrieb im großen Maßstab. Ein eingebauter Wärmetauscher kann die meiste Wärme liefern, den Fluss des fluidisierten Mediums verringern, die Größe des Trockners verringern und den Energieverbrauch des Lüfters verringern. Bei Verwendung von Wasserdampf als Trocknungsmedium kann eine Selbstentzündung der Braunkohle vermieden und eine hohe Stoffaustauscheffizienz erreicht werden. Fluidisiertes Medium und heißes Fluid im eingebauten Wärmetauscher können aus dem Kessel oder der Turbine entnommen werden, was sich leicht in das Stromerzeugungssystem integrieren lässt.

Die WTA (Wirbelschicht Trocknung Anlage) Technologie

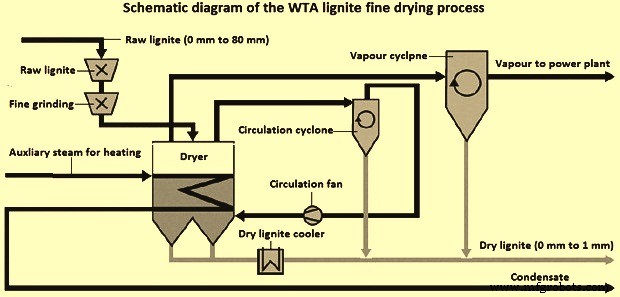

Die WTA-Technologie wurde von der deutschen Firma RWE Power AG entwickelt. Es handelt sich um eine Technologie der Wirbelschichttrocknung mit interner Abwärmenutzung. Abb. 2 zeigt eine schematische Übersicht des Prozesses.

Abb. 2 Schematische Übersicht des WTA-Braunkohlendestrocknungsprozesses

Die Rohkohle wird in zwei direkt hintereinander geschalteten Hammerbrechern auf eine Größe kleiner 2 mm zerkleinert. Nach dem Mahlen wird die Kohle in die Wirbelschicht geleitet, in der das Fluidisierungsmedium der bei der Trocknung entstehende Dampf ist. Die Verdampfung des Wassers erfolgt bei 110 °C unter leichtem Überdruck durch in den Wirbelschichttrockner integrierte und mit Dampf beheizbare Wärmetauscher. Die Verweilzeit von Braunkohle in der Trockenkammer liegt im Bereich von 60 Minuten bis 90 Minuten.

Die das stationäre Bett verlassende getrocknete Kohle wird zunächst in einem Zyklon und dann in einem Elektrofilter vom Begleitdampf getrennt. Der Dampf am Ausgang des Zyklons ist der Dampf, der zur Fluidisierung des Betts verwendet wird, und der Dampf am Ausgang des elektrostatischen Abscheiders wird in die Atmosphäre abgegeben. Zusätzlich erfolgt eine Grobextraktion für die Kohle am Boden des Bettes, die nach Passieren eines Zwischenkühlers mit der am Zyklon und Elektrofilter abgeschiedenen Kohle vermischt wird.

Die zum Trocknen der Kohle benötigte Wärme wird durch externen Dampf geliefert, der normalerweise der Turbine entnommen wird, wobei die Wärmeübertragung in Rohrbündeln stattfindet, die innerhalb des Bettes angeordnet sind. Durch die Trocknung in der Wirbelschicht wird die Korngröße weiter reduziert, so dass die trockene Kohle, die den Trockner verlässt, typischerweise eine Korngröße von weniger als 1 mm und etwa 9 % mehr als 1 mm aufweist. Die getrocknete Kohle hat einen Feuchtigkeitsgehalt von etwa 12 %. Durch Regelung der Wirbelschichttemperatur kann der Feuchtigkeitsgehalt eingestellt und konstant auf dem gewünschten Wert gehalten werden. Die WTA-Technologie ist ein wichtiger Baustein zur Reduzierung der CO2-Emissionen bei der Braunkohleverstromung.

Derzeit arbeitet diese Technologie im Kraftwerk Niederaußem mit einer Leistung von 1000 MW. Die Anlage, die stündlich 210 Tonnen Rohkohle verarbeiten kann, hat eine Verdampfungsleistung von 100 Tonnen Wasser pro Stunde und ist die größte Braunkohlentrocknungsanlage der Welt. Es kann 110 Tonnen trockene Braunkohle pro Stunde erzeugen.

Die wesentlichen Vorteile der WTA-Technologie sind (i) hohe Energieeffizienz durch Trocknung bei niedriger Temperatur und energetische Nutzung des verdunsteten Kohlewassers (durch Brüdenkondensation oder mechanische Brüdenverdichtung), (ii) hohe Sicherheit durch Eintrocknen der Kohle eine inerte Atmosphäre, wodurch explosionsfähige Kohlenstaub-Luft-Gemische vermieden werden, (iii) kompakte Bauweise durch integrierte Rohkohlenfeinmahlanlage und ggf. auch sekundäre Trockenkohlenmahlung und (iv) Nutzung des energetischen Brüdens unter Vermeidung erheblicher Dampf- und Staubemissionen . Das Brüdenkondensat ist eine nutzbare Wasserquelle.

Kombinierter Mahl- und Trocknungsprozess

Braunkohle wird normalerweise vor ihrer Verwendung gemahlen. Die beim Mahlen entstehende Wärme kann den Feuchtigkeitsgehalt erheblich reduzieren und gleichzeitig die Partikelgröße verringern. Eines der kommerziellen Geräte, das diese beiden Funktionen in der Anwendung zur Kohletrocknung kombiniert, ist das KDS (kinetisches Desintegrationssystem) Micronex-Mühle/Trockner. Die Anlage besteht aus einer Hochleistungsmühle, die die Kohle in einem einstufigen Prozess ohne Wärmezufuhr mahlt und trocknet. Der Trocknungsmechanismus ist teilweise thermische und teilweise mechanische Entwässerung. Die KDS-Technologie verbraucht deutlich weniger Gesamtenergie (70 %) als für das herkömmliche Trocknen und Mahlen in Kombination benötigt wird.

Entwässerungsverfahren durch Lösungsmittelextraktion

Das Lösungsmittelextraktions-Entwässerungsverfahren basiert auf dem Prinzip der Variation der Wasserlöslichkeit in unpolaren Lösungsmitteln. Die üblichen verwendeten Lösungsmittel sind Dimethylether (DME), überkritisches CO2, Toluol und Anisol usw. Das Verfahren verringert die Neigung zur Selbstentzündung. Bei einigen Lösungsmitteln wie DME sind die technologischen Anforderungen und der Energieverbrauch gering. Das organische Lösungsmittel erhöht die Feuchtigkeitsextraktionskosten. Die Trocknungsgeschwindigkeit der Braunkohle nach diesem Verfahren ist gering. Der Prozess ist für eine Installation im großen Maßstab schwierig zu realisieren.

Pristine-M-Prozess

Das Pristine-M-Verfahren wird von Clean Coal Technologies, Inc. (CCTI) entwickelt. Das Verfahren dient der Umwandlung von Rohkohle in eine sauberere, effizientere Brennstoffquelle. Es wurde entwickelt, um Kohle mit hohem Feuchtigkeitsgehalt (30 % bis 60 %) zu entwässern ); Es kombiniert ein einzigartiges Konzept, das als "Vapour Phase Deposition" bekannt ist.

Der Prozess von CCTI befasst sich mit drei grundlegenden Herausforderungen. Diese Herausforderungen sind (i) die Herstellung eines Produkts, das keine Feuchtigkeit wieder absorbiert, (ii) die Herstellung eines Produkts mit geringer Brüchigkeit, das sicher mit minimalem Risiko einer Selbstentzündung transportiert werden kann, und (iii) das Verfahren muss kostengünstig sein und wirtschaftlich vertretbar. Das Verfahren erfordert keine Pulverisierung der Beschickungskohle. Die Rohkohle erfährt nahezu keine Degradation und folglich ist das Brikettieren oder Pelletieren nicht Teil des Prozesses.

Pristine-M ist ein kontinuierlicher Prozess und besteht aus drei separaten Komponenten. Das Verfahren verwendet einen Entgaser, um Gase zu erzeugen, die sowohl für die Prozesswärme als auch zur Stabilisierung der trockenen Kohle verwendet werden. Nur ein kleiner Teil der Einsatzkohle (typischerweise weniger als 7 %) wird entgast. Die Prozessparameter werden so optimiert, dass nur genügend flüchtige Gase für die genannten Zwecke produziert werden. Flüssige Nebenprodukte sind bei diesem Verfahren nicht erwünscht. Überschüssige entgaste Kohle wird am Ende des Prozesses wieder mit der trockenen und stabilisierten Kohle vermischt und geht somit nicht verloren.

Die zweite Komponente des Prozesses bestand aus von Carrier entwickelten Trocknern. Die Trocknung findet bei etwa 120°C statt, einer Temperatur, die ausreicht, um Eigenfeuchtigkeit auszutreiben, wobei der Grad der Entfernung, z. B. bis zu 15 % oder 10 % oder 5 %, abhängig von Verweilzeit, Betttiefe und Temperatur ist. Bestimmte Kohlesorten neigen dazu, in Abhängigkeit vom Trocknungsgrad der Rohkohle zu Feinanteilen abgebaut zu werden. In solchen Fällen wird die Entfernung von Feuchtigkeit reduziert, andernfalls ist eine Brikettierung von getrockneter Kohle erforderlich. Das Verfahren ist darauf ausgelegt, Feinanteile in verschiedenen Stufen zu entfernen und bei Bedarf der Verbrennung (Prozesswärme) zur Verfügung zu stellen. Die geringe Menge an Feinstoffen, die in die dritte Phase des Prozesses eintritt, neigt dazu, sich zu agglomerieren und auf der Oberfläche der trockenen und stabilisierten Kohle zu härten.

In der dritten Stufe des Prozesses, der Stabilisierungs-/Dampfphasenabscheidungsphase, werden die flüchtigen Stoffe in die Poren der Kohle absorbiert, aus denen die Feuchtigkeit entfernt wurde. Um das gewünschte Ergebnis zu erzielen, werden Stabilisierungsparameter basierend auf dem chemischen Profil der Einsatzkohle festgelegt.

Das Pristine-M-Verfahren macht die Kohle undurchlässig. Auch die strukturelle Integrität der Kohle wird aufrechterhalten und ihr Heizwert kann über den Wert hinaus erhöht werden, der nur durch das Entfernen von Feuchtigkeit erreicht wird. Der Hardgrove Grindability Index (HGI) der Produktkohle bleibt derselbe wie der der Einsatzkohle.

Der Pristine-M-Prozess ist modular aufgebaut. Ein kommerzielles Modul, das für einen Durchsatz von 30 Tonnen pro Stunde ausgelegt ist und Braunkohle mit 50 % Feuchtigkeit verarbeitet, hat eine Kapazität zur Produktion von etwa 160.000 Tonnen Trockenkohle pro Jahr. Eine auf dem Pristine-M-Verfahren basierende Anlage für eine Million Tonnen pro Jahr besteht aus 6 solcher Module. Der Prozess ist kontinuierlich, wobei die Verweilzeiten auf etwa 15 Minuten geschätzt werden, abhängig vom Grad der Feuchtigkeitsentfernung und der inhärenten Feuchtigkeit in der Kohle. Die Anlage arbeitet mit einem Druck von 1 Atmosphäre.

Herstellungsprozess

- Raspberry Pi Bodenfeuchtigkeitssensor

- 3D-Drucktechnologien verstehen

- Technologien für Industrie 4.0

- Selbstgemachter Pflanzen-Feuchtigkeitssensor

- Vergasung von Kohle

- Einblasen von Kohlenstaub in einen Hochofen

- Technologien zur Verbesserung des Sinterprozesses

- Technologien zur Verbesserung des Verkokungsprozesses in Nebenprodukt-Koksöfen

- Koksherstellung in Nebenprodukt Koksofenbatterien

- Technologien als Wegbereiter für Industrie 4.0