Theorie und Praxis des Sinterns von Eisenerz

Theorie und Praxis des Sinterns von Eisenerz

Sintern von Eisenerz ist ein Oberbegriff, der verwendet wird, um den Prozess zu beschreiben, bei dem eine Sintermischung (Rohmischung oder Grünmischung) aus Eisenerzfeinstoffen, Flussmitteln, Brennstoff (Koksgrus) und Werksrücklauffeinstoffen (z. B. Walzzunder, Hochofenstaub , und zurückgeführtes Sinterfeingut etc.) werden in eine bestimmte Agglomeratform überführt. Es besteht darin, die Sintermischung mit einer Partikelgröße von weniger als 10 mm auf eine solche Temperatur zu erhitzen, dass die Oberfläche jedes Korns der Chargenmischung zu schmelzen beginnt und die gebildete Schmelze flüssige Brücken zwischen den Körnern bildet, die nach dem Erstarren die Bildung von gewährleisten ein festes poröses Material namens Sinter mit einer gesiebten Größe von normalerweise 5 mm bis 30 mm (die obere Größe kann je nach örtlichen Anforderungen bis zu 50 mm betragen) und das dem Betriebsdruck und der Temperaturumgebung im Hochofen (BF) standhalten kann. P>

Der Prozess des Sinterns ist ein thermischer Vorgang, der Schmelz- und Assimilationsreaktionen beinhaltet. Die erste Stufe des Sinterprozesses ist die Bildung der Schmelze, die die Reaktion zwischen feinen Eisenerzpartikeln und Flussmitteln umfasst. Die anfängliche Schmelze entsteht aus anhaftenden Feinteilen während des Erhitzens durch Reaktion zwischen Eisenerz und Flussmitteln. Dann werden Nukleuspartikel teilweise in die Primärschmelze assimiliert oder aufgelöst, um mehr Schmelze zu bilden. Bevor das vollständige Aufschmelzen erreicht ist, sinkt die Sintertemperatur aufgrund der kurzen Verweilzeit bei der Maximaltemperatur und dann erstarrt die Schmelze und es scheiden sich mineralische Phasen aus, wodurch sich die Bindephasen bilden.

Während des Sinterprozesses finden die chemischen Reaktionen bei hoher Temperatur statt und das Eisenerz und die Flussmittel werden miteinander kombiniert und bilden einen Sinterkuchen, der aus Eisenerz, Silizium-Ferriten von Calcium und Aluminium (SFCA), Dicalciumsilikat und einer glasartigen Phase besteht . Sinterreaktionen regulieren auch den Volumenanteil jedes Minerals, was die Sinterqualität und damit die Leistung des BF beeinflussen kann.

Die erste Stufe des Sinterns ist die Granulierung (Knollenbildung oder Pelletisierung) der Sintermischung, die aus ihrer mehrminütigen Homogenisierung in einer Mischtrommel unter Zugabe von 6 % bis 8 % Wasser besteht. Das granulierte Sintergemisch wird dann auf den durchlässigen Sinterstrangrost geladen. Die Bettoberseite wird durch einen gasförmigen Brennstoff auf eine hohe Temperatur erhitzt und Luft wird durch den Rost gesaugt. Nach einer kurzen Zündzeit wird die Erwärmung der Bettoberseite gestoppt und eine schmale Verbrennungszone oder Flammenfront (FF) bewegt sich nach unten durch das Bett und erwärmt jede Bettschicht nacheinander. In dem Bett werden die Körnchen auf einen Temperaturbereich von 1250°C bis 1350°C erhitzt, um ihr Erweichen und dann teilweises Schmelzen zu bewirken. In einer Reihe von Reaktionen entsteht ein halbgeschmolzenes Material, das beim anschließenden Abkühlen in mehrere mineralische Phasen unterschiedlicher chemischer und morphologischer Zusammensetzung kristallisiert.

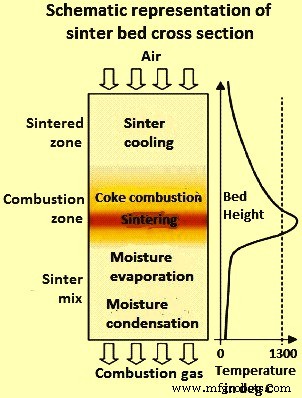

Während des Sintervorgangs erzeugt die Verbrennung von Koks eine Hochtemperaturzone (Verbrennungszone), die sich durch das Sinterbett nach unten bewegt. Feine Partikel reagieren schneller und bilden die Primärschmelze, die grobe Erzpartikel teilweise auflöst. Eine schematische Darstellung des Sinterbettquerschnitts eines unterbrochenen Sinterprozesses ist in Abb. 1 dargestellt. Der Fortschritt der Koksverbrennung bestimmt das Temperaturprofil und die Bildung verschiedener Zonen im Bett. Wenn sich die Verbrennungszone nach unten bewegt, erfolgt die Verfestigung der Schmelzphase durch Luftansaugung, was zur Bildung der Sinterzone führt. Die Zone unterhalb der Verbrennungszone besteht aus der Sintermischung (nicht umgesetztes Material) und kann in zwei Bereiche aufgeteilt werden. Der Bereich unmittelbar unterhalb der Verbrennungszone entspricht der Dehydratisierung der Sintermischung durch das heiße Gas aus der Verbrennungszone, während die Zone unterhalb dieses Bereichs der kalte Teil des Sinterbetts ist, wo der Dampf kondensiert.

Abb. 1 Schematische Darstellung des Sinterbett-Querschnitts

Bei den Sinterreaktionen handelt es sich im Prinzip um Reaktionen von Feinerz mit Zuschlägen, bei denen sich eine Schmelzphase bildet, die bei Fest-Flüssig-Reaktionen zur Assimilation des Groberzes genutzt wird. Als Bindephase dient die beim Sintern entstehende Schmelze. Da SFCA aufgrund seiner Häufigkeit im Sinter und seines signifikanten Einflusses auf die Sinterqualität als wichtigste Komponente der Bindungsphase angesehen wird, wurden Sinterreaktionen speziell im Hinblick auf die Kontrolle der Konzentration und Mikrostruktur der SFCA-Phase untersucht, die sich währenddessen bildet der Sinterprozess. Beim Sintern spielt das Volumen der Schmelzphase eine große Rolle. Übermäßiges Schmelzen führt zu einer homogenen Glasstruktur, die eine geringe Reduzierbarkeit aufweist, wohingegen eine sehr niedrige Schmelzkonzentration eine unzureichende Sinterfestigkeit verursacht, was zu einer hohen Menge an Rücksinterfeinstoffen führt.

Die Prozessenergie wird durch die Verbrennung des Koksgruses geliefert. Vor der Verbrennungszone verdampft Wasser und flüchtige Stoffe werden ausgetrieben. In der Verbrennungszone finden Reaktionen statt, die zur Bildung eines starken Sinters führen. Die meiste Wärme aus den die Verbrennungszone verlassenden Gasen wird zum Trocknen, Kalzinieren und Vorwärmen der unteren Schichten des Bettes absorbiert. Erreicht die Verbrennungszone den Bettboden, ist der Vorgang beendet und der heiße Sinterkuchen wird vom Rost gekippt und in einem Heißbrecher grob zerkleinert.

Sintern ist ein kontinuierlicher Prozess. Der Sinterstrang wird durch eine Reihe von Paletten gebildet, jede der Pellets hat Seitenwände und einen durchlässigen Rost, der mit dem Sintergemisch beladen wird, unter der Zündhaube hindurchgeführt wird, im Fallstrom abgesaugt, gekippt und dann wieder zurückgeführt wird Ladeposition. Die Windkästen unterhalb des Strangs sind über ein Gasreinigungssystem mit einem Ventilator verbunden.

Sintermischung

Die Sintermischung, die das Sinterbett bildet, besteht hauptsächlich aus Eisenerz, Koksgrus, Flussmitteln und Rücklauffeingut. Das Verhalten der Sintermischung während des Sinterns und die Sinterqualität hängen weitgehend von der chemischen, granulometrischen und mineralogischen Zusammensetzung des Eisenerzes ab. Die Erzeigenschaften beeinflussen das Sinterverhalten und sind daher ein wichtiger Aspekt bei der Sinterherstellung. Es wurden verschiedene Studien zum Einfluss der Zusammensetzung des Sintergemisches auf die Sinterphasen durchgeführt, was sich wiederum auf die Basizität (CaO/SiO2), die Temperatur, das thermische Regime und den Gehalt an Al2O3 (Tonerde) und MgO (Magnesia) auf den Ferritgehalt auswirkt. Gesamthämatit, aus Magnetit oxidierter reoxidierter Hämatit, Reduzierbarkeitsindex (RI), Reduktionsabbauindex (RDI) und Trommelindex (TI), Porosität und Verkokungsrate.

Das Verhalten von Sintermischungen während des Sinterprozesses hängt von ihrer chemischen Zusammensetzung ab. Es wurden mehrere Studien durchgeführt, um den Einfluss der chemischen Zusammensetzung der Sintermischung auf die Schmelzbildung und die Assimilationsreaktionen zu untersuchen. Kleine Änderungen in der chemischen Zusammensetzung von Eisenerz können zu erheblichen Änderungen in der Phasenbildung während des Sinterns führen.

Die Sinterqualität hängt von der Bildung der Bindephase ab, die wiederum von der Sinterfähigkeit des Eisenerzes abhängt. Andererseits wird die Reaktivität von Eisenerz maßgeblich von seiner Korngröße beeinflusst, die die Reaktionsfläche und Packungsdichte (Porosität) der Sintermischung bestimmt. Daher ist die Partikelgröße des Eisenerzes wichtig, um die Sinterreaktionen während des Sinterprozesses zu kontrollieren.

Die Änderung der Erzpartikelgröße beeinflusst den Sinterprozess. Es wurde festgestellt, dass die Assimilationsfähigkeit von feinen Erzpartikeln größer ist als die von groben Partikeln. Die Reaktionsoberfläche für feine Teilchen ist hoch, was zu hohen Reaktionsgeschwindigkeiten führt. Die Bildung höherer Schmelzkonzentrationen kann jedoch zu einer Erhöhung der Viskosität der Schmelze führen, was zu einer Abnahme der Fließfähigkeit der Schmelze führt. Daher ist zur Verbesserung der Durchlässigkeit des Sinterbettes die Einarbeitung von groben Partikeln in die Sintermischung notwendig, was mit einer Zunahme großräumiger Bewegungen zwischen Schmelze und Feststoffpartikeln einhergeht.

Die mittlere Teilchengröße des Eisenerzes beeinflusst die Durchlässigkeit des Sinterbetts, was wiederum die Mikrostruktur und die Produktivität des Sinters beeinflusst. Die größeren Teilchen begünstigen eine Diffusionsbindung und kleinere Gegenstände begünstigen eine Schlackenbindung im Sinterprozess. Ein hoher Anteil an kleinen Partikeln bildet übermäßige Mengen an Schmelze, was zu einer Verschlechterung der Sinterqualität führt, während der Sinter aus großen Mengen an groben Partikeln zu einer Abnahme der Sinterfestigkeit führt. Es wurde festgestellt, dass die Erhöhung der mittleren Teilchengröße des Eisenerzes die Sinterproduktivität erhöhte.

Während einer Untersuchung der Sinterfähigkeit des Sinterbetts, in das große Partikel eingearbeitet sind, wurde festgestellt, dass die Verwendung größerer Erzpartikel zu einer verbesserten Durchlässigkeit des Sinterbetts sowie zu den Sinterreaktionen während des Verfahrens führt. Wenn große Partikel in das Bett eingebracht werden, werden um die Partikel herum Bereiche mit geringer Dichte gebildet. Aufgrund der Erhöhung der Permeabilität des Sinterbetts ist sowohl der Gasdurchfluss als auch die FF-Geschwindigkeit um die großen Partikel herum höher als bei feinen Partikeln. Daher können die Schmelzreaktion und die Assimilation aufgrund der hohen Fluidität der Schmelze schnell um die großen Partikel herum stattfinden.

Die Partikelgrößenverteilung wirkt sich auch auf die Packungsdichte von kompaktierten Pellets aus, was die Sinterraten beeinflusst. Die Packungsdichte von Mischungen, die aus feinen Partikeln bestehen, wird verbessert, indem einige von ihnen durch grobe Partikel ersetzt werden. Während der Kompaktierung können die Feststoffpartikel näher zusammenrücken, was zu einer hohen Anzahl von Kontakten zwischen den Partikeln und einer hohen Packungsdichte (geringe Porosität) führt. Der Ersatz von feinen Partikeln durch große Partikel führt zu einer Erhöhung der Packungsdichte bis zu einem Maximum, danach nimmt sie bei höheren Anteilen an groben Partikeln ab. Die maximale Packungsdichte tritt dort auf, wo alle Hohlräume zwischen den groben Partikeln von kleinen Partikeln ausgefüllt sind. Das Vorhandensein von groben Partikeln kann daher kompaktierte Pulver mit einer höheren Packungsdichte (geringere Porosität) erzeugen, was zu einer Erhöhung der Sinterraten führt.

Der Feinstanteil in einer Erzmischung, insbesondere der Feinanteil von minus 50 Mikrometern (Mikron), spielt eine entscheidende Rolle bei der Granulation, zunächst bei der Initiierung der Bildung einer Deckschicht um die Keimpartikel und dann beim Zusammenbinden der größeren anhaftende Feinteile mit der Beschichtung bemessen.

Koks ist der beste Brennstoff zum Sintern von Eisenerz. Die Größenklassifizierung ist ein entscheidender Faktor. Die beste Wirtschaftlichkeit und Effizienz wird mit einer Kokspartikelgröße von weniger als 3 mm erreicht. Einige Studien haben gezeigt, dass die beste Koksgröße für Sinterproduktivität und Reduzierbarkeit zwischen 0,25 mm und 3 mm liegt. Eine andere Studie hat gezeigt, dass sich eine Koksgröße von weniger als 0,25 mm zwar negativ auf die Produktivität auswirkt; die Effizienz des Verbrennungsprozesses wird dadurch nicht beeinträchtigt. Außerdem ist die gröbere Fraktion vorzuziehen und sparsamer im Verbrauch. Der Vergleich unterschiedlicher Koksgrus-Größenfraktionen hat gezeigt, dass mit grobem Koks (kleiner 3 mm und größer 1 mm) bessere Ergebnisse erzielt werden als mit feinem Koks (kleiner 1 mm). Feiner Koks wird hauptsächlich als anhaftender Feinstoff in der Körnung angesehen, der die Oberflächenbeschichtung um die Körner herum bildet. Feiner Koks brennt schnell, während grober Koks langsamer brennt und den FF verbreitern kann, was zu einem möglichen Produktivitätsverlust führt. Außerdem ist ein gröberer Brennstoff wirtschaftlicher, verstärkt die Sinterproduktion, verbessert RDI und senkt die SO2-Emissionen.

In Sintertopfversuchen wurde der Einfluss der Kokspartikelgröße im Sinterbett auf Produktivität, Koksverbrauch und Sinterqualität untersucht. Diese Tests haben gezeigt, dass die gröbere Koksgrusfraktion zu einer höheren FF-Geschwindigkeit und einem besseren Verbrennungswirkungsgrad führt. Feinkoks erreicht eine schlechtere Verbrennungseffizienz, erzeugt weniger Wärme und senkt die Sintertemperatur. Infolgedessen muss die Koksrate erhöht werden, wenn feinerer Koks verwendet wird, um die Sinterqualität aufrechtzuerhalten.

Granulierung von Sintermischung

Ziel der Granulierung ist es, die feinen Partikel aneinander haften zu lassen und gröbere Partikel zu bilden. Infolgedessen enthält das granulierte Erz einen kleineren Bereich an Partikelgrößen und bietet folglich weniger Widerstand für den Durchgang der Gase.

Die Granulierung ist für das Sintern von Eisenerz von grundlegender Bedeutung, da eine gute Durchlässigkeit des Sinterbettes maßgeblich den Prozessfortschritt und damit die Produktivität der Sinteranlage bestimmt. Die Granulierung der Sintermischung erfolgt in der Regel vor dem Sinterprozess in einer Drehtrommel für mehrere Minuten unter Zugabe von 6 % bis 8 % Wasser. Der komplette Granulierungsprozess dauert ca. 30 Minuten bis 1 Stunde, inklusive Feuchtigkeitszufuhr, Granulierung und Einbringen in die Sintermaschine.

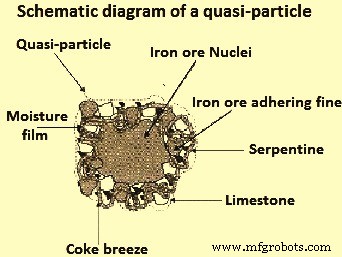

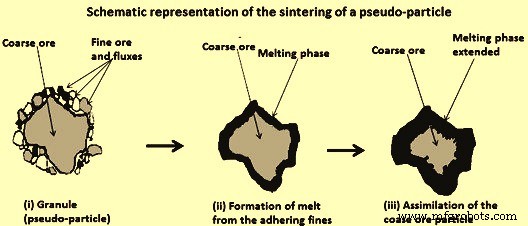

Die ersten Studien zur Struktur von granulierten Sintermischungen wurden bei der Nippon Steel Corporation (NSC) durchgeführt. Diese Studien haben den Begriff „Quasi-Partikel“ geprägt, der manchmal auch als Pseudo-Partikel bezeichnet wird (Abb. 2), der aus einem Eisenerzkern besteht. Während des Sinterns bleibt dieses Quasi-Partikel teilweise ungeschmolzen, umgeben von feineren Erzkörnern mit Silica (SiO2) Gangart und in Gegenwart von hoher Basizität (CaO/SiO2).

Abb. 2 Schematische Darstellung eines Quasiteilchens

Während des Granulationsprozesses werden Quasi-Partikel gebildet, wenn die feinen Partikel (weniger als 0,2 mm) an der Oberfläche großer Partikel (größer als 0,7 mm) haften und dann Körner bilden. Zwischenteilchen (0,2 mm bis 0,7 mm) sind schwierig zu granulieren und spielen keine genau definierte Rolle. In der Praxis muss die Menge an Zwischenteilchen wegen ihres nachteiligen Einflusses auf die Körnung und ihrer nachteiligen Wirkung auf die Durchlässigkeit des Sinterbetts minimiert werden. Eine Erhöhung des Wassergehalts der Sintermischung kann dazu führen, dass die Zwischenteilchen als anhaftende Feinteile wirken, die schlecht an den groben Teilchen haften und sich während der Trocknungsstufe ablösen können. Die Zwischenteilchen können auch als Keime wirken und Quasi-Teilchen mit geringer Größe im Vergleich zu solchen bilden, die mit gröberen Keimen gebildet werden. Dadurch kann die Durchlässigkeit des Sinterbettes sowie die Produktivität des Sinterprozesses spürbar reduziert werden.

Durch die Fest-Flüssig-Reaktion zwischen Hämatit und einer CaO-Fe2O3-Schmelze, die geringe Mengen an SiO2 und Al2O3 enthält, bilden sich beim Sinterprozess Ferrite in der am Keim haftenden Schicht. Die Haftung wird stark durch die für die Granulierung verfügbare Feuchtigkeit beeinflusst. Andere Faktoren wie Keimbeschaffenheit, Partikelform und Oberflächenbeschaffenheit sind von untergeordneter Bedeutung.

Der Feuchtigkeitsgehalt in der zu sinternden Sintermischung ist ein sehr wichtiger Parameter im Granulationsprozess. Der Prozess des Anhaftens feiner Teilchen an Keimen zur Bildung von Quasi-Teilchen wird sehr stark durch die für die Granulierung verfügbare Feuchtigkeit beeinflusst (Gesamtfeuchtigkeit minus Feuchtigkeit, die von den Sintereinsatzmaterialkomponenten absorbiert wird). Die maximale Produktion wird mit der optimalen Feuchtigkeitszugabe erreicht, die geringer ist als die, die für maximale Luftdurchlässigkeit benötigt wird. Es ist normal, mit etwa dem 0,85-fachen des für die maximale Permeabilität erforderlichen Werts zu arbeiten. Dies liegt daran, dass Feuchtigkeit in der unteren Schicht des Betts kondensiert, nachdem sie aus dem oberen Teil verdunstet ist, wenn sich der FF nähert. Kondensation findet normalerweise während der ersten 2 Minuten des Sinterns statt, bevor die Sintermischung ihre Taupunkttemperatur erreicht.

Eine gute Kontrolle der Feuchtigkeitszugabe ist wesentlich. Die Wasserzugabe in der Mischtrommel muss angepasst werden, um den eingestellten Feuchtigkeitsgehalt beizubehalten. Eine automatische Steuerung ist gegenüber manuellen Verfahren wünschenswert, da sie eine schnellere Reaktion und eine gleichmäßigere Zufuhr zum Sinterstrang sicherstellt.

Die Granulierung, die durch Rollen der Materialien in einer rotierenden Trommel durchgeführt wird, erhöht die Körnchengröße durch Adhäsion im Wesentlichen aufgrund der Wirkung von zwei Arten von Kräften, nämlich (i) „Verzahnung“ der Teilchen und (ii) Anziehung durch die Erzeugung von Flüssigphasen-'Brücken' zwischen den Partikeln. Die Bedeutung der Grße der ineinandergreifenden Kräfte kann variiert werden, indem die Reihenfolge der Bildung der zu sinternden Mischung geändert wird, um die Aggregationswirkung des Granulationskeims zu begünstigen, der durch eine gegebene Komponente (z. B. die Rücksinterfeinstoffe) bereitgestellt wird>

Die Größe der ineinandergreifenden Kräfte kann auch variiert werden, indem die Sintermischungsbildungsfolge modifiziert wird, um einen selektiven Granulations- oder Voragglomerationsprozess einzuschließen. In solchen Fällen werden Erzfeinstoffe und -konzentrate, teilweise Rücksinterfeinstoffe und Kalk über eine zusätzliche Prozesslinie separat behandelt. Diese Materialien werden mit Wasser gemischt und in einer Trommel oder Scheibe mikrogranuliert, bevor sie in den Hauptgranulierungskreislauf vor der Granuliertrommel eingeführt werden. Dabei wirkt der Rücksinterstaub als Keim und Kalk als Agglomerationsmittel. Diese Praxis ermöglicht die Verwendung einer größeren Menge an Geldbußen ohne Produktivitätsverlust.

Kräfte der letzteren Art (Brücken) entstehen durch die Anwesenheit von Wasser, das der Mischung zugesetzt wird, und ihre Wirkung kann durch die Verwendung von Additiven verstärkt werden. In beiden Fällen (Verzahnung und Brücken) ist die Festigkeit der granulierten Teilchen nicht hoch. Es reicht lediglich aus, dass das Granulat ohne Bruch transportiert und auf den Sinterrost geschichtet werden kann. Die Größenverteilung eines Granulats, wenn es auf den Sinterrost gegeben wird, reicht von etwa 1 mm bis 10 mm.

Die Untersuchung, um die Struktur der Körnchen in den dreidimensionalen Bildern herauszufinden, wird im Allgemeinen unter Verwendung der 3D-Röntgentomographietechnik durchgeführt. In einer solchen Studie wurden Mischungen aus Eisenerzfeinstoffen (Konzentraten), rückgeführten Sinterfeinstoffen und Kalkstein in Konzentrat/Erz-Verhältnissen von 20:80, 50:50, 80:20 und 100:0 hergestellt, und Sinter wurden mit Basizitäten von hergestellt 0,8, 1,4 und 2,0. Die Einarbeitung größerer Mengen an Konzentraten in die Sintermischung hat die Granulierung komplexer gemacht.

Superfeine Partikel haften nicht nur an groben Partikeln, sondern können auch dauerhafte Keime bilden, während sie Partikel mittlerer Größe binden, und je mehr superfeine Partikel in der Sintermischung verwendet werden, desto weniger vorhersehbar ist die Größenverteilung der Körner. Granulate der Sintermischung ohne Groberz (Verhältnis Konzentrat/Erz 100:0) waren keimfrei und es hafteten nur sehr wenige Kalksteinpartikel an der zunächst durch den Pelletiermechanismus gebildeten Oberfläche, die eine ähnliche Struktur wie Pellets aufweist. Das Granulationsverhalten kann nicht vollständig durch einen einzigen Faktor erklärt werden, wie z. B. das Konzentrat/Erz-Verhältnis, und Änderungen in der Erzmineralogie, Zusammensetzung und Menge der Gangart, Wärmeverbrauch und Wassergehalt in der Mischung sind allesamt sehr relevante Faktoren.

Die Sinterproduktivität steht in direktem Zusammenhang mit der Bettdurchlässigkeit. Die Durchlässigkeit wiederum hängt mit der Korngrößenverteilung und der durchschnittlichen Korngröße zusammen, die von der Feuchtigkeitszugabe abhängen. Die Durchlässigkeit steigt in Abhängigkeit von der Feuchtigkeit auf einen Maximalwert an. Die maximale Produktivität wird durch die Verwendung von 85 % der Feuchtigkeit erreicht, die für die maximale Durchlässigkeit aufgrund der Kondensation von Feuchtigkeit in der unteren Schicht des Bettes erforderlich ist.

In einigen Studien, die zur Vorhersage des Granulationsverhaltens einer Reihe von Eisenerzen unterschiedlicher Art durchgeführt wurden, wurde eine Gleichung vorgeschlagen, um die optimale Feuchtigkeit der Rohmischung als Funktion der Art, Zusammensetzung und Körnung der Mischung zu berechnen Erze. Der optimale Feuchtigkeitsgehalt ist definiert als die niedrigste Menge, die notwendig ist, um eine maximale Bettdurchlässigkeit zu erreichen. Die Gleichung wird für jedes Erz und jede Erzmischung mit der Zugabe von Koks, Flussmittel und Rücksinterfeinstoffen angewendet. Es wurde eine gute Korrelation zwischen experimentellen und berechneten Werten gefunden.

In einigen anderen Studien zur Granulation wurden Geräte entwickelt, um die Feuchtigkeitskapazität verschiedener Arten von Eisenerzen und Erzmischungen zu bestimmen. Die Feuchtigkeitskapazität wurde als der maximale Wassergehalt definiert, der zwischen Erzpartikeln zurückgehalten werden kann. Es hat sich gezeigt, dass die Feuchtigkeitskapazität mit der äußeren Oberfläche zunimmt und mit zunehmendem Porenvolumen des Erzes abnimmt. Die gefundene Gleichung zur Bestimmung des Verhältnisses zwischen optimaler Feuchtigkeit (W) und Feuchtigkeitskapazität (MC) lautet W =6,94 + 0,12 MC. Die experimentellen Daten haben eine sehr hohe Korrelation zwischen W und MC gezeigt.

Basierend auf weiteren Studien sowie ersten Studien wurde die Gleichung, die zur Berechnung der optimalen Feuchtigkeit (W) als Funktion der Art, Zusammensetzung und Körnung des Eisenerzes vorgeschlagen wurde, zu W =2,28 + 0,427 L + 0,810 A – 0,339 S + 0,104D + 0,036 E wobei L der Gewichtsverlust des Erzes während des Erhitzens in Gramm ist, A % Al2O3 im Erz ist, S % SiO2 im Erz ist, D der Erzgrößenanteil kleiner als 0,2 mm ist und E der Erzgrößenanteil ist zwischen 0,2 mm und 1 mm. Es wurde festgestellt, dass eine Probe mit einer höheren Feuchtigkeitskapazität einen höheren Wassergehalt erfordert, um die beste Bettdurchlässigkeit zu erreichen. Es war nicht möglich, die Durchlässigkeit direkt mit der Beschaffenheit des Erzes in Beziehung zu setzen.

Es wurden auch Studien durchgeführt, um die Wirkung von Feuchtigkeitszugabe und Benetzbarkeit auf die Granulation zu bestimmen, indem der Kontaktwinkel zwischen Eisenoxid und Wasser und die Eisenerzgranulationseignung bestimmt wurden. Die Studie berücksichtigte verschiedene Arten von Erzen, um die Wechselwirkung zwischen verschiedenen Parametern zu bestimmen, nämlich (i) Art des Erzes (Porosität), (ii) Feuchtigkeitsgehalt, (iii) Benetzbarkeitszeit, (iv) Messung des Erz-Wasser-Kontaktwinkels, (v) Oberflächenrauhigkeit, (vi) Umdrehungen pro Minute der Pelletiertrommel, (vii) Anteil anhaftender Feinanteile (AR) von feinen Partikeln und (viii) Bruchfestigkeit (FS) von Quasi-Partikeln. Die beste Körnung wird mit einem Goethit-Erzkern erreicht, mit hoher Porosität, geringer Rauhigkeit und einem niedrigen Kontaktwinkel (stärker benetzt).

In einigen Sinteranlagen wurden auch zweistufige Granulierungssysteme verwendet. Das zweistufige Granulierungssystem hilft bei der Behandlung von feinen Erzen und erhöht gleichzeitig die FF-Geschwindigkeit, Durchlässigkeit und Produktivität des Prozesses.

Es ist vorteilhaft, den konventionellen Granulierungsprozess zu verbessern, insbesondere wenn Goethit- und Limonit-Erze verwendet werden, die normalerweise einen höheren Al2O3-Gehalt aufweisen als Hämatiterz und zu einer Verschlechterung der Sintereigenschaften führen. Untersuchungen haben diesbezüglich gezeigt, dass sich die Sinterqualität verbessert, wenn der konventionellen Granulationsstufe im Trommelmischer eine zweite Stufe folgt. In der ersten Stufe wird das Gemisch aus Eisenerz und Rücksinterfeingut in die Trommel gegeben. In der zweiten Stufe werden Koks plus Kalkstein plus Dolomit zu der aus der ersten Stufe resultierenden Mischung hinzugefügt, und das erhaltene Granulat wird durch einen Kern gebildet, der hauptsächlich aus Eisenerz besteht, der von Koks und Flussmittel umgeben ist. Dieser Beschichtungsgranulierungsprozess verbessert die Flussmittelbildungsreaktion aufgrund der Trennung von CaO (Kalziumoxid) aus dem Kalkstein auf Fe (Eisen) aus dem Eisenerz. Dies führt dazu, dass das Sintern bei einer niedrigeren Temperatur stattfindet, die Permeabilität und Produktivität verbessert und die Bildung von sekundärem Hämatit verringert wird, mit der daraus resultierenden Verbesserung des RDI. Der TI und die Reduzierbarkeit verbessern sich ebenfalls aufgrund der Bildung von mehr Mikroporen, die auch die Ausbreitung von Rissen verhindern, die für eine Verschlechterung des RDI verantwortlich sind.

Die Mischzeit in der Trommel in der zweiten Stufe ist sehr wichtig, als optimale Zeit haben sich etwa 50 Sekunden herausgestellt. Eine kürzere Zeit erlaubt es dem Kern nicht, gut mit Koks + Flussmittel beschichtet zu werden. Eine längere Zeit verursacht eine Zerstörung der Quasi-Teilchen aufgrund des Einschlusses von Koks und Flussmittel in die Körner (des Kerns) und ergibt ein ähnliches Quasi-Teilchen wie jenes, das bei einer einstufigen herkömmlichen Granulierung erhalten wird.

Mit dem Ziel, die Produktivität, die Reduzierbarkeit und den BF-Betrieb zu verbessern, wurden detaillierte Studien über das Koks- und Kalksteinbeschichtungs-Granulierungsverfahren durchgeführt. Diese Technologie besteht darin, Koks und Kalkstein auf die Oberfläche von Quasipartikeln zu beschichten, die im Primärteil des Trommelmischers granuliert wurden. Koks und Kalkstein werden vom Ende des Trommelmischers durch den Bandförderer mit hoher Geschwindigkeit eingespritzt, um ihre Beschichtung auf den Quasi-Partikeln zu erreichen. Die Coating-Granulationszeit ist der wichtigste Steuerungsfaktor und wird durch Veränderung der Fördergeschwindigkeit angepasst. Die normale Zeit liegt im Bereich von 40 Sekunden bis 60 Sekunden, bei kürzeren Zeiten wird nicht das gesamte Quasi-Partikel beschichtet und bei längeren Zeiten wird das Quasi-Partikel zerstört.

Es wurden auch Studien durchgeführt, um die Entmischung von separat granulierten Partikeln (Koksbeschichtung und Kalksteinbeschichtung) zu bewerten, und in beiden Fällen der Granulationen wurde eine Erhöhung der Produktivität im Vergleich zur herkömmlichen Produktivität beobachtet. Die Koksbeschichtung verbessert die Kohäsionsspannung von Quasi-Partikeln und damit die Permeabilität in der Nasszone. Mit Kalksteinbeschichtung weist der Sinter einen geringeren Gehalt an sekundärem Hämatit und eine Struktur mit Risstoleranz (verbesserter RDI), mehr primärem Hämatit und SFCA (verbesserter RI) und verbessertem Fließvermögen der Schmelze auf. Beim BF verbessert sich der Schachtwirkungsgrad um 1 % und die Reduktionsmittelmenge kann um 7 kg/t Roheisen gesenkt werden.

Auch in einigen Sinteranlagen in Japan wird die Technologie der selektiven Granulation eingesetzt. Diese Technologie wird verwendet, um das Sintern von Eisenerz mit hohem Al2O3-Gehalt zu ermöglichen, das ansonsten aufgrund der geringen Reaktivität von Al2O3-haltigen Materialien und der hohen Viskosität von Primärschmelzen schwer zu sintern ist. Die selektive Granulierung besteht darin, das Erz zu sieben und die größere Fraktion mit einem niedrigeren Al2O3-Gehalt in den konventionellen Granulierungskreislauf zu schicken, während die kleinere Fraktion mit einem höheren Al2O3-Gehalt zu Granulat mit einer Größe von 2 mm bis 5 mm pelletiert und eingearbeitet wird der herkömmliche Granulierkreislauf. Die kleinere Fraktion enthält tonige Erze, die einen hohen Al2O3-Gehalt aufweisen und höhere Schmelztemperaturen erfordern. Durch die selektive Granulierung wird ein Granulatkern mit höherem Al2O3-Gehalt als bei der konventionellen Granulierung erreicht. Bei diesem Verfahren fördern die am Keim anhaftenden Feinanteile mit geringerem Al2O3-Gehalt durch Reaktion mit dem Kalkstein die Bildung der Primärschmelze bei niedrigerer Temperatur.

Der selektive Granulationsprozess hat eine hohe Verarbeitungsrate der Rohstoffe und kann klebrige Rohstoffe kontinuierlich verarbeiten. Ferner werden eine Verringerung des Brennstoffkokses und eine Verringerung der Gebläseleistung erreicht. Außerdem wird die Produktivität verbessert und der FeO-Gehalt verringert. Die Verbesserung der Reduzierbarkeit führt wiederum zu einer Verringerung des Koksverbrauchs im BF. Es gibt auch eine Verbesserung im RDI-Wert des Sinters.

Flammenfront

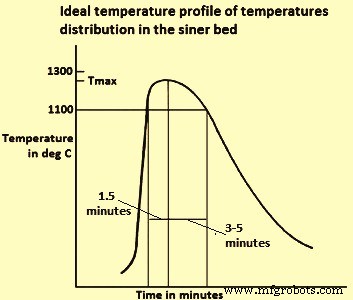

Die Flammenfront- oder Verbrennungszonentemperatur hat einen sehr großen Einfluss auf die Sinterzeit und Produktivität, da sie einen Einfluss auf die FF-Permeabilität hat. Im Allgemeinen ist die Reduzierung der FF-Temperatur sehr vorteilhaft für die Produktivität, da der Widerstand des FF gegenüber dem Luftstrom eine Funktion der Gasgeschwindigkeit hoch drei ist. Eine Erhöhung der FF-Temperatur erhöht den Luftströmungswiderstand erheblich und führt zu einer verlängerten Sinterzeit und einer verringerten Produktivität. Das Messen der Temperatur auf verschiedenen Niveaus im Sinterbett ermöglicht es, die Bewegung der Verbrennungszone zu überwachen und das Konzept der FF-Geschwindigkeit zu definieren als die Geschwindigkeit, mit der sich das Niveau, wo der schnellste Temperaturanstieg stattfindet, durch das Bett bewegt. Abb. 3 zeigt die ideale Temperatur-(Wärme-)Verteilung im Sinterbett.

Abb. 3 Ideale Temperaturverteilung im Sinterbett

Die Erwärmungszeit in der Hochtemperaturzone (höher als 1100 °C) muss kurz sein (1,5 Minuten), da der gemessene Sauerstoffpartialdruck (pO2) in dieser Zone aufgrund der Koksverbrennung und FeO, das für die Sinterreduzierbarkeit schädlich ist, niedrig ist , lässt sich leicht bilden. Die Abkühlzeit (auf 1100 °C) muss lang sein (von 3 Minuten bis 5 Minuten), um eine starke Sinterstruktur durch die Bildung einer Gangartmatrix zu erreichen, was durch die Anwesenheit von SiO2 (Silica) begünstigt wird. Zeit-Temperatur-Profile wurden an mehreren Stellen im Bett gemessen und zeigen, dass die Breite und Tmax der Verbrennungszone zunehmen, wenn sie durch das Bett fällt.

Um eine gleichmäßige Tmax zu erreichen, wird in einigen Sinteranlagen zweischichtig gesintert. Sie besteht darin, das Bett mit einem höheren Koksgehalt in der oberen Schicht als in der unteren Schicht vorzubereiten, um der Neigung von Tmax zum Ansteigen entgegenzuwirken. Neben zwei Lagen zur Kontrolle der Wärmeverteilung im Bett wurde eine kontinuierliche Messeinrichtung entwickelt, die direkt die Temperaturverteilung im Bett signalisiert, sowie ein Gerät zur Messung der Verteilung des durch den Sinterrost gesaugten Volumens. Die Wärmeverteilung kann durch Anpassung der Stranggeschwindigkeit und des Koksanteils in der Sintermischung gesteuert werden.

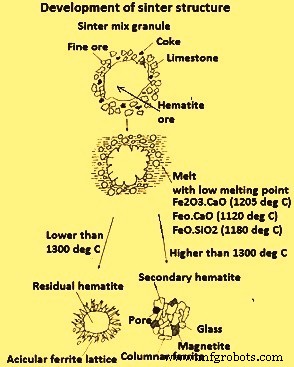

Es besteht ein Zusammenhang zwischen maximaler FF-Temperatur und Sinterstruktur. Wenn das Sintern bei einer Temperatur unter 1300 °C durchgeführt wird, wird bei etwa 1200 °C eine Schmelze (hauptsächlich bestehend aus Fe2O3 und CaO) im Sinterbett erzeugt, und das Eisenoxid und die feinen Teilchen werden in der Schmelze assimiliert. Wenn die Schmelze in das Hämatitkorn eindringt, tritt ein Grenzflächenabbau auf, wodurch ein primärer Hämatit (ungeschmolzen) zurückbleibt, der als vorteilhaft für das Sintern angesehen wird, da er den RI verbessert. Wenn CaO und Al2O3 in der Schmelze assimiliert werden, reagiert dieses mit dem Eisenoxid und erzeugt nadelförmigen Calciumferrit (mit einer Größe von weniger als 10 Mikron), der Al2O3 und SiO2 als feste Lösungen enthält, gemäß der allgemeinen Reaktion Fe2O3 + CaO + SiO2 + Al2O3 ? SiO2·CaO·(Fe, Al)2O3. Der Silico-Ferrit aus Calcium und Aluminium (SFCA) wird als sehr vorteilhafte Komponente für die Sinterstruktur angesehen, da er eine gute Reduzierbarkeit besitzt und dem Sinter mechanische Festigkeit verleiht und den Splitterindex (SI) und den Trommelindex (TI) verbessert>

Während des Sinterns bei niedriger Temperatur (weniger als 1300 °C) nimmt die Bildung von Magnetit ab (weniger FeO) und das Sintern verbessert den RI und senkt (verbessert) den RDI. Außerdem wird die optimale Struktur für die Sinterreduzierbarkeit im BF erreicht, der durch einen Hämatitkeim (ungeschmolzen) gebildet wird, der von einem nadelförmigen Ferritgitter umgeben ist. Beim Sintern bei einer Temperatur von mehr als 1300°C löst sich ein Teil des Ferrits und schmilzt, um in Hämatit oder Magnetit und in Gangartbestandteile umgewandelt zu werden. When the melt cools it forms as new phases of (i) large ferrite crystals, whose reducibility is inferior to the acicular ferrite, and (ii) secondary hematite, which is detrimental to the RDI. Fig 4 illustrates schematically the development of the different structures of sinter as a function of the Tmax reached in the bed.

Fig 4 Development of sinter structure

Tab 1 shows the variance of the phase composition and sinter quality indices as a function of the temperature Tmax.

| Tab 1 Typical values of phase composition and sinter quality at maximum temperature in the bed | ||||

| Subject | Unit | Tmax in deg C | ||

| Around 1200 | Around 1250 | Around 1300 | ||

| Primary hematite | % | 50 | 42 | 22 |

| Secondary hematite | % | 5 | 5 | 20 |

| Magnetite | % | 10 | 15 | 20 |

| SFCA | % | 35 | 38 | 30 |

| Glass+2CaO.SiO2 | % | 7 | 10 | 12 |

| FeO | % | 35 | 30 | 15 |

| Porosity | % | 3 | 4 | 5.5 |

| RDI | % | 30 | 32 | 36 |

| Reducibility index | % | 72 | 70 | 64 |

| Shatter index (SI) | % | 93 | 94 | 95 |

The best results are obtained in the temperature of around 1250 deg C, with a maximum percentage of ferrites, high primary hematite, low secondary hematite, good porosity, and good quality indices (FeO, RDI, RI and SI).

Softening and melting of sinter in BF

The BF operation is dependent upon the geometry and condition of the cohesive zone, which is limited by the softening (ST) and melting (FT) isotherms. The cohesive zone is constituted by alternate layers of soft sinter and coke. The latter (known as ‘coke window’) allows the reducing gas to pass through to the BF shaft. Hence, it is important for the cohesive zone to be as narrow as possible, in order to facilitate the penetration of the reducing gas, and as low as possible in the BF, so that the furnace preparation zone above the cohesive zone is sufficiently large to allow the reduction of iron oxides. In order to fulfill both conditions the ST and FT is to be as high as possible and the difference between them is to be minimal. Part of coke consumption saving in BF takes place due to the improved sinter quality, in particular its reducibility and high temperature properties.

Several studies have been carried out into the fundamental mechanism underlying the softening and melting of the sinter in the BF. The sequence which takes place during softening and melting consists of (i) pre-softening, (ii) softening, (iii) exudation, and (iv) dripping stage. The softening mechanism is related with the melting rate of the core as a function of the temperature. Deformation is considered to be directly related with the macro-porosity generated by the transfer of melt from the core to the outer layer. Initial melt formation plays a role in the start of softening, reduction, retardation and dripping of melt from the bed.

In one of the studies in an experimental unit which reaches a maximum temperature of 1400 deg C, the softening and melting of sinters has been determined for different basicities (range 1.5 to 3.0), MgO contents (range 3.3 % to 10 %) and many sinter reducibility grades. The softening-melting range has been defined as the temperature range between the point of reversal (T1 softening) and 10 % contraction (T2 melting). It has been noticed that the behaviour of BF improves (lower and narrower cohesive zone) as the sinter/ore ratio in the BF charge increases.

Another study done for finding the effect of the FeO content in sinter (sinter type A 10 % and sinter type B 12 %) on softening and melting, and its impact on the BF working. The sinter with more FeO caused early softening of the burden, a phenomenon which is undesirable in the BF. Unreduced FeO is reduced at a higher temperature, according to the equation FeO + C =Fe + CO, and such direct reduction in a higher amount leads to a higher coke rate in the process. A lower wind volume, production and productivity have also been noticed in comparison with the behaviour of BF when operating with a sinter load with 10 % FeO. A drop in the MgO content in sinter from 1.75 % to 1.5 % gives rise to changes in furnace behaviour which is attributed to variations in the softening and melting temperatures.

Another study has been carried out to find the influence of the material composition on softening and melting properties in the BF burden materials. The experimental part has been carried out in a unit which simulates BF environment, operating under load up to a temperature of 1580 deg C. Sinter showed a high softening temperature (around 1400 deg C) but a relatively low meltdown ratio and poor high temperature permeability. An increase in sinter basicity has been seen to be detrimental to the fluidity of melted slag and iron in the BF, resulting in more melted slag and iron being blocked in the coke layer, thus decreasing the percent meltdown and increasing the gas resistance of the sample bed. For this reason it is important to lower the sinter basicity. On the other hand, an increase in Al2O3 (range from 0.9 % to 2.6%) or MgO lowered the slag melting point, thus favouring a reduction in high temperature gas resistance. Sinter presents better softening and melting behaviour than pellets or ore, but worse meltdown and high temperature gas resistance. It has been seen that a mixed burden containing 65 % sinter, 20 % lump ore, and 15 % pellets is slightly better than other compositions in terms of FT and ST, meltdown and high temperature gas resistance.

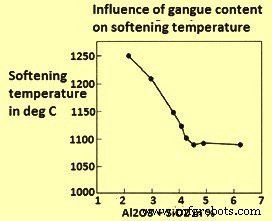

In an another study it has been found that the softening temperature comes down as the gangue content in the ore increases, due to the fact that gangue forms compounds with low melting point such as 2FeO·SiO2, FeO·SiO2·CaO, and Fe2O3·SiO2·CaO (Fig 5). The alkalis contained in gangue can also form compounds with a low melting point such as Na2SiO3, K2SiO3, and NaAlSi2O6. The softening temperature of the sinters produced at temperatures between 1300 deg and 1350 deg C depends on the composition and mineralogy of the sinter.

Fig 5 Influence of gangue material on softening temperature

The permeability resistance K of the sinter bed is generally evaluated by the sinter softening property test. When K is plotted against the bed temperature, integrating the curve obtained in the 1000 deg C to 1600 deg C interval, the KS bed resistance parameter when calculated, it has been found that a reduction in the SiO2 content and an increase in MgO in sinter improves both its permeability (lower KS) and the sinter softening property. The action of SiO2 is due to a decrease in the melt which fills the voids in the bed. The action of MgO is due to an increase in the melting point of CaO-FeO-SiO2 slag. The Al2O3 content has little effect on the sinter softening property.

In another study, it has been found that as the sinter is improved when the Al2O3 content is decreased from 1.8 % to 1.5 %, the sinter has better reduction and softening-melting in the BF. Also the permeability resistance index in the cohesive zone is improved. This may be due to the amount of melt having low melting point being little owing to the improved reduction efficiency and lower Al2O3 content.

The softening and melting behaviour of three lump hematite ores and a sinter has been determined in an outfit which operates under load. It has been found that the beds of lump ores contract much earlier than sinter by the formation of fayalite, with a low melting temperature component to be around 1175 deg C to 1205 deg C. No fayalite forms in sinter and at higher temperature melts which are generated appear to be more viscous, resulting in less bed deformation. There is not an appreciable difference for the softening and melting temperatures for sinter and for 80 % sinter and 20 % lump ore blend. With this blend as ferrous burden in the BF, the permeability remained in the normal operating range, the same that when the BF operate with 100 % sinter, with no indication of non-uniform gas flow conditions or abnormal cohesive zone issues and gas utilization efficiency even improved slightly.

An important property of melts is that they coalesce, transforming the uniformly packed bed of granules into sinter particles and very large channels in the bed. The coalescing behaviour of melts needs to have a favourable influence on the flame front properties in determining the permeability of the sinter bed.

Reactions in the process of sintering

During the sintering process, several chemical reactions between iron ores and fluxes are taking place at a specific maximum temperature, resulting in conversion of loose materials into a solid mass. These reactions are defined as sintering reactions and involve the formation of the melting phase followed by the assimilation of large particles into the melt.

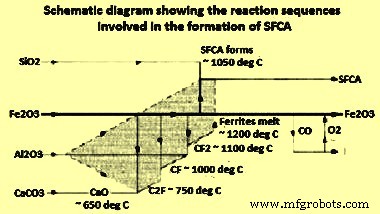

Studies have been carried out regarding the sequence of formation of phases during iron ore sintering (Fig 6). These studies found that the sintering reactions occurred in the FF and consisted of reactions between a fraction of iron ore and the principal flux. This led to the formation of a liquid phase which formed the bonding phase. It has also been that the sintering reactions start within the layer of adhering fines where fine reactive ores and fluxes are in intimate contact. Hence, solid – solid reactions are the first reactions to occur, generating the primary melt. However, large particles are almost inactive during this first stage due to their large reaction area.

Fig 6 Sequence of formation of phases during iron ore sintering

The sintering reactions consist of melt formation and assimilation reactions (Fig 7). A relevant starting point was a pseudo-particle consisting of a large core particle (nucleus) and a coating layer of adhering fines and fluxes. Fig 7 (i) represent the basic structure of pseudo-particles formed during the granulation. The sintering reactions begin within the layer of adhering fines, where fine materials are in intimate contact. With the increase in temperature (at about 1100 deg C), calcium ferrites are the first product to form by solid-solid reactions between hematite and lime. At around 1200 deg C, calcium ferrites decompose and form the initial liquid melt, which can dissolve SiO2 and Al2O3. This stage of the sintering process is schematically represented in Fig 7 (ii). As the sintering process progresses, the liquid melt starts reacting with the nucleus particles, resulting in a dissolution of the nucleus particle and formation of more melt as shown in Fig 7 (iii). The assimilation reaction depends on the properties of both the initial melt and nucleus particle. The more reactive is the melt, the greater is its ability to dissolve the solid nucleus. Similarly, the greater is the reactivity of the solid nucleus, the more is the amount which gets assimilated.

Fig 7 Schematic representation of the sintering of a pseudo-particle

In principle, the sintering reactions involve reactions of fine ores with fluxes resulting in the formation of a melting phase which is used during solid-liquid reactions for the assimilation of coarse ore. The melt which forms during sintering acts as the bonding phase.

During the sintering process, the formation of the melt occurs in the FF where the temperature is higher than 1100 deg C. Then, the melt solidifies to become the bonding phases which make up the majority of other phases within a sinter. The bonding phase is generally consists of the SFCA phase in association with iron oxides and silicates. SFCA is considered to be the most important bonding phase because of its great influence on the properties of sinter.

In the process of sintering the temperature of the sinter mix is increased to achieve its partial melting and to produce a molten material which, during cooling, crystallizes or solidifies into several mineral phases which agglomerate the structure as a whole. The energy for this process is supplied by burning of the coke breeze.

A study to determine the sequence of reactions in SFCA formation has been carried out using a combination of XRD (X-ray diffraction), DTA (differential thermal analysis), and EPMA (electron probe micro analyzer). The first ferrites formation reactions are solid-solid reactions which start in the temperature range of 750 deg C to 780 deg C and end at 1200 deg C, the melting temperature of these ferrites, following the sequence dicalcium ferrite (C2F) to calcium ferrite (CF) to calcium diferrite (CF2) (Fig 6) as per the following equations.

Fe2O3 + 2CaO =2CaO·Fe2O3 at 750 deg C to 780 deg C

2CaO·Fe2O3+Fe2O3 =2[CaO·Fe2O3] at 920 deg C to 1000 deg C

CaO·Fe2O3+Fe2O3 =CaO·2Fe2O3 at 1050 deg C to 1150 deg C

CaO plays an extremely important role during sintering as it combines easily with Fe oxides in the mix to produce calcium ferrites. The melt formation reaction starts at the point of contact between the ore fines and CaO. At the same time, the solid-solid SFCA formation reaction starts at around 1050 deg C and continues in a solid-liquid reaction above 1200 deg C. The presence of Al2O3 increases the stability of SFCA, and lowers the temperature at which these ferrites start to form. Above 1200 deg C, solid-liquid (solid-melt) reactions predominate, with the presence of a molten phase which reinforces the assimilation of material to form ferrite as per the following equation.

CaO·Fe2O3 + Al2O3 + SiO2 =CaO·SiO2·(Fe, Al)2O3

The sequence of SFCA formation reactions is shown in the schematic diagram (Fig 5). Al2O3 is highly reactive and enters the solid dissolution with the C2F, CF and CF2 phases, as indicated in the shaded region of Fig 5. In this study it has been also seen that SiO2 does not react with Fe2O3 or CaO and remains inert until SFCA start to form at temperatures higher than 1050 deg C.

Study has also been done on the formation of 2CaO·Fe2O3 at 1000 deg C from a stoichiometric mixture of Fe2O3 (Fe ore) and CaCO3 (lime stone). Fe2O3 is reduced to Fe3O4 and FeO before the calcination of limestone starts, as a function of the partial pressure of O2, which is determined according to the CO content in the CO+CO2 reducing mixture. The order which is found for the reaction rate of Fe oxide with CaO, for the formation of dicalcium ferrite is FeO -> Fe3O4 -> Fe2O3.

Throughout the process, the Fe oxide can simultaneously be reduced by CO produced in the partial combustion of coke-coal as per the following equation.

2 Fe2O3 + CO =Fe3O4 + FeO +CO2

Fe3O4 can oxidize to Fe2O3. FeO can oxidize to Fe3O4 or Fe2O3, and can initiate with outside energy, low melting point following slag formation reactions.

FeO + CaO =CaO·FeO at 1120 deg C

FeO + SiO2 =SiO2·FeO at 1180 deg C

FeO+CaO+SiO2 =CaO·SiO2·FeO at 1220 deg C

Silica from the iron ore can react with the molten ferrite as per the following equation to form calcium silicates and precipitate hematite or magnetite, depending on the pO2 in the reaction system, together with the silicate formed.

CaO·Fe2O3 + SiO2 =CaO·SiO2 + Fe2O3

The sequence of reactions shown above has been widely studied due to its importance in sintering. In one of the study calcium ferrite (CF) samples and CF + Al2O3 and CF + SiO2 samples have been sintered. It has been shown that the addition of Al2O3 is more effective to dissolve the hematite in CF, and the addition of SiO2 is more effective to raise the CF formation rate. CF2 and CF2 + Al2O3 (3 % to 9 %) + SiO2 (1 % to 7 %) samples have been sintered to prepare SFCA, monitoring the evolution of these processes by XRD. Al2O3 solubility in CF2 at 1250 deg C is 5 % -7 % and SiO2 solubility is 2 % to 4 %. Monoclinic structure CF2 changes to triclinic when it reacts with Al2O3 and SiO2 to form SFCA. The addition of SiO2 at 1200 deg C causes partial decomposition of CF2 into calcium silicates. As the Al2O3/SiO2 ratio increases, formation of hematite decreases and SFCA formation increases. The Fe3+ ion (radius 0.65 angstrom) in tetrahedral centres is replaced by smaller ions (Si4+, 0.40 angstrom and Al3+, 0.54 angstrom), in such a way that the unit cell volume tends to decrease as more Si4+ and Al3+ are added to the CF2.

Herstellungsprozess

- Automatisierungs- und Steuerungssystem einer Sinteranlage

- Der Sinterprozess von Eisenerzfeinstoffen

- Einführung in Eisenerzpellets und Pelletisierungsprozesse

- Faktoren, die das Sintern und den Sinterprozess beeinflussen

- Technologien zur Verbesserung des Sinterprozesses

- FASTMET und FASTMELT Prozesse der Eisenherstellung

- Aufbereitung von Eisenerzen

- Eigenschaften und Qualitäten von Grauguss erklärt

- Eigenschaften und Zusammensetzung von Roheisen

- Verständnis des Eisenerzschmelzprozesses