Kohlenstaubeinblasung im Hochofen verstehen

Einspritzen von Kohlenstaub in Hochöfen verstehen

Das Einblasen von Kohlenstaub (PCI) ist eine etablierte Technologie für die Produktion von Roheisen (HM) in einem Hochofen (BF). Es wird in den meisten BFs praktiziert und alle neuen BFs werden normalerweise mit PCI-Fähigkeit gebaut. Die Zusammensetzung und Eigenschaften der zur Injektion verwendeten Kohle können den Betrieb, die Stabilität und die Produktivität des BF, die Qualität des HM und die Zusammensetzung des BF-Gases beeinflussen. Die für die PCI verwendeten Kohlen sind im Artikel unter dem Link „http://www.ispatguru.com/coal-for-pulverized-coal-injection-in-blast-furnace/“ beschrieben.

Zu den kritischen Aspekten von PCI-Systemen gehören die Kohleaufbereitung, ihre Lagerung und Verteilung, um eine gleichmäßige Zufuhr von Kohle zu jeder Düse ohne Schwankungen in der Kohleförderrate und ihre Verbrennung durch Lanzendesign und Sauerstoff (O2)-Injektion sicherzustellen.

Kohleaufbereitung

Die Zerkleinerung der Kohle erfolgt je nach Anforderung in einer oder mehreren Mahlmühlen (Pulverisierern). Das Mahlen und die Verteilung der Kohle zu den Injektionslanzen sind ein wesentlicher Betriebskostenfaktor. Aus dem Kohlelager zurückgewonnene Kohle wird zum Entfernen von Fremdmaterial gesiebt und jeder große Kohleklumpen wird zerkleinert. Die Kohle wird dann der Mühle zugeführt, wo sie pulverisiert und getrocknet wird. Kohle in der gewünschten Größe wird durch den heißen Gasstrom aus der Mühle transportiert, in einem Gewebefilter gesammelt und den Vorratsbehältern zugeführt. Mahlung und Transport erfolgen unter Inertatmosphäre, um das Risiko einer Entzündung der trockenen Kohlepartikel zu minimieren. Die resultierende Partikelgrößenverteilung des Kohlenstaubs beeinflusst seine Handhabbarkeit in pneumatischen Förderanlagen und bei hohen Einblasraten seine Brennbarkeit.

Pulverisierer mahlen Kohle in eine der beiden Größenfraktionen, nämlich (i) pulverisierte Kohle, bei der etwa 70 % bis 80 % der Kohle kleiner als 75 Mikron (Mikrometer) und der Rest kleiner als 2 mm ist, und (ii) körnige Kohle, bei der dies der Fall ist eine Spitzengröße von 2 mm bis 3 mm mit einer Grenze von 2 % Kohle über 2 mm und 20 % bis 30 % unter 75 Mikron. Systeme, die diese Kohlegröße injizieren, werden als Granular Coal Injection (GCI) bezeichnet. Die gröbere Mahlung hat den Vorteil geringerer Mahl- und Trocknungskosten bei einfacher Handhabung der gemahlenen Kohle. Der feinere Schliff hat einen höheren Ausbrand in der Laufbahn. PCI ist eine beliebtere Technologie als GCI.

Die Kohlefeinheit kann im Pulverisierer durch eine Reihe von Maßnahmen variiert werden, zu denen das Variieren der Kohlezufuhrrate, der Sichtereinstellungen oder der Luftströmungsrate gehören. Obwohl Mühlen auf eine bestimmte Kohle eingestellt werden können, um die erforderliche Größe zu erzeugen, ist dies im Falle einer Kohlemischung, bei der eine große Anzahl von Kohlen verwendet wird, nicht praktikabel. In diesem Fall erreichen einige der Kohlebestandteile möglicherweise nicht die erforderliche Feinheit.

Eine der Funktionen des Pulverisators besteht darin, der Kohle so viel Feuchtigkeit wie möglich zu entziehen. Das Trocknen ist notwendig, da Feuchtigkeit sowohl im pneumatischen Transportsystem als auch in den Vorratsbehältern Probleme mit dem freien Fluss verursacht. Außerdem muss Feuchtigkeit minimiert werden, da zusätzliche Energie für ihre Entfernung im BF erforderlich ist und die Injektion von Feuchtigkeit die Reduktionsmittelrate erhöht. Außerdem verbrauchen Kohlen mit höherem Feuchtigkeitsgehalt in Mühlen mehr Energie während ihrer Vermahlung und verringern den Durchsatz.

Die Verdunstung der Kohlenoberflächenfeuchtigkeit verhindert Agglomerationsprobleme innerhalb der Mühle, da Kohlen mit hohem Feuchtigkeits- und Tongehalt meist zum Anhaften neigen. Daher ist es normalerweise notwendig, den Gesamtfeuchtigkeitsgehalt der Kohle auf etwa das Gleichgewichtsfeuchtigkeitsniveau zu verringern, um Handhabungsprobleme innerhalb der Mühle und der Lagerbunker zu verringern. Der Feuchtigkeitsgehalt der Kohle, die die Mühle verlässt, soll zwei Drittel der Gleichgewichtsfeuchte betragen. Die Gleichgewichtsfeuchte der Kohle variiert mit ihrem Rang, ihrer Mazeralzusammensetzung und ihrem Aschegehalt.

Es ist wichtig sicherzustellen, dass die Kohle mit minimalem Verschleiß an den Mahlwerksteilen und mit geringstem Stromverbrauch auf die gewünschte Feinheit gemahlen wird, um die Betriebskosten zu senken. Der Verschleiß beeinflusst die Stillstände und die Wartung der Mühlen. Kohleeigenschaften, die den Verschleiß beeinflussen, umfassen Aschegehalt und -zusammensetzung, Partikelgrößenverteilung, Feuchtigkeit und Schüttdichte. Ein höherer Feuchtigkeitsgehalt der Kohle beschleunigt den Verschleiß aufgrund der kombinierten Auswirkungen von Verschleiß und Korrosion. Zu den abrasiven (harten) Mineralien in Kohleasche gehören Kieselsäure (SiO2) und Pyrit (FeS2). Neben dem Verschleiß der Schleifelemente können die abrasiven Mineralien auch die Rohre und Kanäle erodieren. Der am häufigsten verwendete Test zur Bewertung der Abriebeigenschaften von Kohle ist der „Abriebindex“ (AI). Normalerweise wird erwartet, dass Kohlen mit einem hohen AI höhere Verschleißraten verursachen.

Die Reduzierung des Stromverbrauchs der Mühle senkt die Betriebskosten. Die Leistungsaufnahme und Kapazität (Durchsatz) der Mühle ist abhängig von der Bauart, den Mühleneinstellungen, der erforderlichen Feinheit und den Eigenschaften der Kohle. Je höher die erforderliche Verringerung der Kohlegröße ist, desto größer ist der benötigte Energieverbrauch. Eine höhere Kohlefeinheit erfordert eine erhöhte Mühlenkapazität, die auch beim Mahlen schwieriger Kohlen erforderlich sein kann.

Die wichtigste Kohleeigenschaft, die den Mühlenstromverbrauch und die Kapazität maßgeblich beeinflusst, ist die Härte, bestimmt durch den „Hardgrove Grinding Index“ (HGI). Je höher der HGI ist, desto einfacher ist es normalerweise, die Kohle zu mahlen, was zu einem niedrigeren Stromverbrauch und einem höheren Durchsatz führt. Wenn die Auslegungskapazität des Pulverisierers die PCI-Rate begrenzt, ist es möglich, die Injektionsraten durch Wechsel zu einer weicheren Kohle zu erhöhen. Die Erhöhung des Anteils an Weichkohle mit geringem flüchtigen Anteil (VM) und hohem Heizwert (CV) in der Hartkohlemischung mit hohem VM hilft bei der Erhöhung der Pulverisiererkapazität sowie bei der Senkung des Explosionsdrucks im BF und der Verbesserung des Kohleverbrauchs.

Auch die Mazeralzusammensetzung beeinflusst das Mahlen. Im Allgemeinen neigen Kohlen mit höherem Vitrinit dazu, einen geringeren Mahlenergiebedarf zu haben als Kohlen mit niedrigem Vitrinit, da Vitrinit leichter gemahlen wird als Inertinit und Liptinit. Oberhalb eines Reflexionsgrades von etwa 1,6, wo die erforderliche Bruchenergie für Vitrinit und Inertinit etwa gleich ist, nimmt der Einfluss des Rangs ab.

Kohlen werden im Allgemeinen gemischt, um die relativen Stärken zu optimieren. Mischungen verhalten sich jedoch nicht wie ein Durchschnitt ihrer Komponenten, sondern können durch eine Kohle mit problematischen Eigenschaften überproportional beeinträchtigt werden. Bevorzugtes Mahlen der weicheren Kohle tritt auf, wenn Mischungen von zwei Kohlen, deren HGI sich um mehr als 20 unterscheidet, pulverisiert werden. Die Pulverisierung von Mischungen aus „harten“ und „weichen“ Kohlen hat gezeigt, dass die schlechten Eigenschaften der enthaltenen Kohlen dazu neigen, die Mischung zu dominieren, wobei die Pulverisiererleistung eher der der härteren Kohle ähnelt. Auch beim Mahlen von Blends kann es zu einer bevorzugten Vermahlung der weicheren Mazerale kommen. Quelltonhaltige Kohlen können Feuchtigkeit aufnehmen, nachdem sie die Mühle verlassen und abgekühlt sind. Auch als Bestandteil einer Mischung können solche Kohlen zu Verstopfungen in den Einspritzsystemen führen.

Kohle-Injektionssystem

Das Injektionssystem transportiert und dosiert pneumatisch den Kohlenstaub aus dem Lagerbunker durch den Injektionsmittelbehälter, wo er auf oder über dem BF-Druck unter Druck gesetzt wird, zu den Blasdüsen-Injektionslanzen. Die Lanzen blasen die Kohle in gleichen Mengen durch die Blasdüsen ein, die symmetrisch am Umfang des BF angeordnet sind. Ein kritischer Faktor bei der Gestaltung des Verteilungssystems besteht darin, eine gleichmäßige Zufuhr von Kohle zu jeder Düse ohne Schwankungen in der Kohlelieferroute sicherzustellen. Jede Unterbrechung der Kohleversorgung kann schnell zu ernsthaften Problemen führen. Je höher die Injektionsrate ist, desto gravierender sind die Folgen einer ungeplanten Unterbrechung.

Mindestens zwei Injektionsbehälter sind erforderlich, um einen kontinuierlichen Kohlefluss zum BF bereitzustellen. Grundsätzlich gibt es zwei verschiedene Anordnungen dieser Gefäße, nämlich (i) Reihenanordnung, bei der das obere Gefäß periodisch das untere, das immer unter Druck gehalten wird, auffüllt und die Kohle einpresst, und (ii) Parallelanordnung, bei der die beiden Gefäße abwechselnd einpressen mit einem überlappenden Betrieb, um die Kohleeinspritzung während der Umstellungszeit aufrechtzuerhalten.

Es ist wichtig, die Menge der eingespritzten Kohle zu kontrollieren. Daher werden die Injektionsmittelbehälter kontinuierlich gewogen und die Fließgeschwindigkeit der Kohle sorgfältig kontrolliert. Handhabungsprobleme von pulverisierter Kohle in den Lagerbehältern, die die Injektionsgefäße und Rohrleitungen versorgen, sind auf die Mengen an Feuchtigkeit und ultrafeinen Partikeln und das Vorhandensein von Tonen in der Kohle zurückzuführen. Externe Heizungen und/oder Isolierungen können erforderlich sein, um die Wahrscheinlichkeit von Behälterverstopfungen aufgrund von Feuchtigkeitskondensation, die an der Innenseite der Behälterwände auftreten kann, zu verringern. An einigen Stellen wird Stickstoff (N2) durch Belüftungspads im Boden des mittleren Injektionstanks geblasen, um einen freien Fluss zu gewährleisten, wenn der Kohlenstaub in den unteren Injektionstank überführt wird.

Kohle aus den Injektionsgefäßen wird im Allgemeinen durch (i) einzelne Rohre zu jeder Düse transportiert, wobei in diesem Fall die Kohlemenge unabhängig gesteuert und in jedes Rohr eingefüllt wird, (ii) eine gemeinsame Rohrleitung zu einem Verteiler neben der BF, in diesem Fall Der Verteiler verteilt die Kohle gleichmäßig auf die einzelnen Rohre, die zu jeder Düse führen. Ein Vorteil bei diesem System ist, dass die Entfernung zwischen der Kohleaufbereitungsanlage und dem BF länger sein kann als beim Einzelrohrsystem.

Unterschiede in der Führung der Rohre zu den Blasdüsen und die unvermeidliche ungleichmäßige Spaltung der Kohle an den Spaltpunkten können zu einer ungleichmäßigen Zufuhr zu den Blasdüsen führen. Unwuchten können auch zu ungleichmäßiger Abnutzung der Rohre und des Verteilers führen.

Je nach Verhältnis von Kohle zu Fördergas wird die Kohle entweder im Dünnstrom oder im Dichtstrom pneumatisch vom Einblasbehälter zu den Blasdüsen gefördert. Die Fördergasbelastung im Falle eines Dünnstromsystems für Kohle beträgt typischerweise etwa 10 kg Kohle pro kg Trägergas, und die Trägergasgeschwindigkeit beträgt etwa 15 Meter/Sekunde (m/s) bis 20 m/s. Das Trägergas ist normalerweise ein Gemisch aus N2 und Luft, wobei Druckluft in die Rohrleitung unterhalb des Injektionsbehälters eingeführt wird. Beim Dense-Phase-System liegt die Beladung bei etwa 40 kg bis 80 kg Kohle pro kg Trägergas und die Trägergasgeschwindigkeit bei etwa 1 m/s bis 5 m/s. Das Trägergas ist normalerweise N2 oder ein Gemisch aus N2 und Luft.

Die Fördergasgeschwindigkeit sollte immer höher sein als die Mindestfördergeschwindigkeit, um Verstopfungen zu vermeiden. Diese Mindestgeschwindigkeit hängt von einer Reihe von Parametern ab, zu denen der Systemdruck und der Rohrdurchmesser gehören. Diese Variablen interagieren miteinander. Die geringe Geschwindigkeit im Dichtstromsystem bedeutet einen geringen Rohrleitungs- und Komponentenverschleiß, während die hohe Fördergeschwindigkeit im Flugstromsystem zu Verschleiß führen kann, insbesondere an Rohrkrümmungen. Die Verschleißrate wird durch die Härte, Form und Geschwindigkeit der Kohlepartikel bestimmt. Kohleeigenschaften beeinflussen auch den Verschleiß. Das Auskleiden der verschleißanfälligen Teile der Rohre mit beispielsweise einem Urethan-Elastomermaterial sorgt für Abriebfestigkeit und verzögert die Ansammlung von Feinanteilen, die zu Verstopfungen führen können. Kohleeigenschaften, die mit Verstopfungen der Transferleitung zusammenhängen, sind Feuchtigkeitsgehalt und Tonmineralien.

Hohe Feuchtigkeit in Kohlen und Mischungen kann zu Problemen führen. Daher gelten strenge Feuchtigkeitsgrenzen für die gemahlenen Kohlen. Das Vorhandensein von Ton, der in Gegenwart von Wasser aufquillt, kann Probleme verursachen, insbesondere wenn es einen Druckabfall im Fördersystem gibt und/oder wenn ultrafeine Partikel vorhanden sind. Wenn der Feinanteil (weniger als 5,8 Mikrometer) des Kohlenstaubs zunimmt, nimmt der Druckabfall im Fördersystem zu. Wenn der Druckabfall einen bestimmten Wert überschreitet, der mit der Konstruktion der Anlage zusammenhängt, kann es zu einer Verstopfung kommen. Verstopfungen der Pipelines treten aufgrund des Aufbaus von Ablagerungen an Rohrkrümmungen auf, was normalerweise mit der weichen Natur der Kohle (feinere Partikelgrößenverteilung) zusammenhängt. Beim Einspritzen der Kohle leitet ultrafeine Kohle (weniger als 10 Mikron) den Prozess ein, indem sie an der Krümmerwand haftet, und sobald sich eine raue Oberfläche gebildet hat, begannen die größeren Partikel zu haften. Darüber hinaus kann die bevorzugte Vermahlung der weicheren Kohle in einer Kohlemischung zu einem hohen Anteil an ultrafeinen Partikeln führen, was zur Verstopfung führt.

Verstopfungen können verhindert werden, indem das Rohrlayout und das Verteilungssystem verbessert werden und in einigen Fällen das Aufbereitungssystem (z. B. der Kohlepulverisierer) angepasst wird, um eine gröbere Partikelgröße zu erzeugen. Das Injektionssystem verfügt normalerweise über Verfahren zum Erkennen und Beheben von Verstopfungen, da dies ein häufiges Phänomen ist. Förderleitungen umfassen Spülöffnungen, an denen Verstopfungen beseitigt werden, typischerweise mit Hochdruckluft. Zur Beurteilung der Fließfähigkeit und Handhabbarkeit von Kohlenstaub und Kohlemischungen ist ein einfacher und praxisnaher Test erforderlich. Dadurch können die schwierigen Materialien identifiziert werden, bevor sie verwendet werden.

Die Einblaslanze bläst Kohle in das Blasrohr ein, das zur Blasform führt. Die Partikel werden durch den heißen Wind sofort erhitzt, entzünden sich, vergasen und verbrennen. Das Design und die Platzierung der Lanze beeinflussen die Verbrennungseffizienz der Kohle. Früher handelte es sich bei den Lanzen um gerade Stahllanzen, die an oder nahe der Schnittstelle Blasdüse/Blasrohr positioniert wurden. Um die Verbrennungseffizienz zu verbessern, wurden Konstruktionen entwickelt, die die Injektion von O2 direkt in den Strom der Kohlepartikel (Oxy-Coal-Lanzen) und/oder Wege zur Erzeugung von mehr Turbulenz an der Lanzenspitze beinhalten. Dazu gehören (i) koaxiale Lanzen (bei denen die Kohle durch das Innenrohr und O2 durch den umgebenden Ringraum eingeblasen wird), (ii) hochdispersive Lanzen, (iii) abgeschrägte Lanzen, (iv) Schlitzlanzen, (v) exzentrische (nicht -konzentrische) Doppellanzen und (vi) Dralllanzen.

Das Vorheizen der Kohle zur Steigerung der Verbrennungseffizienz wird ebenfalls praktiziert. Probleme, die bei der ersten Kohleeinbringung auftraten, wie Lanzen- und Blasformverstopfungen und Abschmelzen der Lanzenspitze, sind weitgehend überwunden. Verstopfungen sind meistens darauf zurückzuführen, dass die Kohle auf eine Temperatur erhitzt wird, bei der sie klebrig wird und an der Oberfläche der Einblaslanzen und Blasdüsen haftet. Die Ascheablagerung wird minimiert, indem Kohle mit einer hohen Ascheschmelztemperatur (AFT) verwendet wird. Für alle praktischen Zwecke muss die AFT 50 Grad C höher sein als die Heißwindtemperatur. Lanzen können auch Kohlen mit einem hochflüssigen Kuchen in der Nähe der Düsenspitze verstopfen. Dies kann überwunden werden, indem Kohlen mit hohem Backindex vermieden oder die Durchflussrate erhöht wird.

Das Anordnen der Injektionslanze näher an der Blasform verringert das Ausmaß des Ascheaufpralls im Blasrohr. Die Verwendung von luftgekühlten Koaxiallanzen hilft bei der Verhinderung von Verstopfungen und Erosion und kann die Lebensdauer der Spitze verlängern. Die Strömungsgeschwindigkeit der Kühlluft soll minimiert werden, um ihre Kühlwirkung auf die Verbrennung von Kohle zu verringern. Eine Verstopfung von Lanzen kann jedoch immer noch häufig vorkommen. Es gibt festgelegte Verfahren, um diese Blockaden zu erkennen und zu beseitigen, bevor sie Probleme verursachen können.

Die Verwendung unterschiedlicher Legierungen für die Einblaslanzen und die Begrenzung der Heißwindtemperatur haben auch das Aufschmelzen der Lanzenspitze beeinflusst. Die Haltbarkeit einer Lanze ist ein wichtiger Betriebsaspekt, da sie mit der Zeit verbrennt.

Kohleverbrennung

Laufbahnen sind wichtige Bereiche des BF, obwohl ihr Gesamtvolumen normalerweise 1 % des Innenvolumens des BF nicht überschreitet. Sie führen dem Prozess Wärme und Reduktionsmittel zu. Das Einspritzen von Kohle beeinflußt unvermeidlich die Laufbahnbedingungen, die ihrerseits Folgen außerhalb der Laufbahn haben. Unverbrannte Partikel, die die Laufbahn verlassen, können Betriebsprobleme verursachen, wie z. B. verringerte Permeabilität, unerwünschte Gas- und Temperaturverteilungen, übermäßige Kokserosion und eine Zunahme der Verkokung. Die Menge an unverbrannter Holzkohle steigt mit steigenden Einspritzraten. Somit ist das Verbrennungs- und Vergasungsverhalten der eingeblasenen Kohle im Raceway ein wichtiges Element für den stabilen Betrieb des BF. Es ist sehr offensichtlich, dass der BF mehr eingespritzte Kohle verbrauchen kann als die innerhalb des Kanals verbrannte, da das unverbrannte Material an anderer Stelle im Ofen verbraucht wird.

Die Kohleverbrennung in BF wurde umfassend untersucht. Die Studien wurden unter Verwendung von Geräten im Labormaßstab wie thermische gravimetrische Analyse (TGA), Fallrohröfen (DTFs) und Maschendrahtreaktoren (WMRs) durchgeführt. Diese Techniken simulieren die Bedingungen innerhalb der Laufbahn nicht vollständig. Die Verweilzeit von Kohlenstaubpartikeln in einem DTF liegt beispielsweise in der Größenordnung von Sekunden, während sie in einem Laufring eines BF etwa Millisekunden beträgt. Daher werden diese Techniken typischerweise verwendet, um eine vergleichende Bewertung der verschiedenen Kohlenarten bereitzustellen.

Ein weiterer Ansatz, der verfolgt wird, ist die Verwendung von speziell entworfenen Einrichtungen, um Laufbahnbedingungen zu simulieren. Dazu gehört die Injektion eines heißen Windes in ein gepacktes Koksbett, oft als „heißes Modell“ bezeichnet. Diese haben die Fähigkeit, Verbrennungsbedingungen für kurze Verweilzeiten von Millisekunden sowie unterschiedliche Laufbahnpositionen zu simulieren. Die Einrichtungen im Pilotmaßstab simulieren jedoch immer noch nicht vollständig die Rennbahnbedingungen in einem BF. Beispielsweise arbeiten sie möglicherweise nicht bei Drücken in der Nähe des Hauptdrucks der Blasdüse/Blasdüse. Höhere Drücke im Raceway erhöhen die Kohlevergasungsrate.

Zur Bewertung des Verhaltens der Kohle in der Laufbahn und anderswo im BF steht eine Reihe von Computermodellen zur Verfügung. Die Gültigkeit dieser Modelle wurde in Frage gestellt, da die Mechanismen, die sie darstellen, komplex und nicht vollständig verstanden sind. Ihre Genauigkeit hängt von den getroffenen Annahmen und der Gültigkeit der in die Modelle eingebauten Beziehungen ab. Da das Verhalten der Kohle stark von der BF-Konstruktion und den Betriebsbedingungen sowie den Kohleeigenschaften beeinflusst wird, ist ein Computermodell möglicherweise nur für einen bestimmten BF, Betriebsbedingungen und die gleichen Kohlearten, für die es entwickelt wurde, anwendbar geprüft. Dies sind die Grenzen all dieser Techniken.

Die Verbrennung von Kohle zwischen dem Ausgang der Injektionslanze und der Rückwand des Laufkanals (ein physischer Abstand von etwa 0,7 m bis 2 m) erfolgt bei hohen Temperaturen (1400 °C bis 2200 °C), erhöhten Drücken (etwa 3 kg/ cm² bis 6 kg/cm² und kurze Verweilzeiten (10 Millisekunden bis 40 Millisekunden für pulverisierte Partikel). Unter diesen strengen Bedingungen muss ein hohes Maß an Kohleverbrennung erreicht werden.

Der Verbrennungsprozess für Kohle kann in die folgenden Schritte unterteilt werden, von denen sich einige überschneiden.

- Die eingespritzten pulverisierten Partikel (kleiner als 75 Mikrometer) werden schnell erhitzt, wenn sie in den mit O2 angereicherten Heißluftstoß eintreten. Die Heizrate wird durch die Betriebsbedingungen bestimmt, beträgt aber etwa 100 °C pro Sekunde. Die Heißwindtemperatur beträgt typischerweise 1000 °C bis 1200 °C und die Gasgeschwindigkeit liegt bei etwa 180 m/s bis 250 m/s.

- Pyrolyse der Partikel findet statt, um nicht kondensierbare flüchtige Stoffe (Gase), kondensierbare flüchtige Stoffe (Teere) und eine kohlenstoffhaltige Kohle zu erzeugen. Es dauert ungefähr 2 Millisekunden bis 20 Millisekunden, um die Entgasung abzuschließen.

- Zündung und Verbrennung des VM finden hauptsächlich statt, um CO2 (Kohlendioxid) und H2O (Wasserdampf) zu erzeugen. Dies dauert einige Millisekunden.

- Teilweise Verbrennung der Restkohle durch O2. Die Kohleverbrennung trägt den Großteil der während der Verbrennung freigesetzten Wärme bei. Anders als bei der Verbrennung von VM, bei der die VM in Richtung der O2-reichen Atmosphäre diffundieren (was zu einer großen Reaktionsfläche führt), muss das O2 für die Kohleoxidation zu der relativ kleinen Partikeloberfläche transportiert werden. Infolgedessen ist die Kohleoxidation ein langsamerer Prozess. Solange das VM freigesetzt wird, kann O2 aufgrund der hohen stöchiometrischen Anforderungen des VM nicht mit der verkohlten Oberfläche in Kontakt kommen.

- Vergasung der Restkohle durch CO2 und H2O zur Erzeugung von CO (Kohlenmonoxid) und H2 (Wasserstoff). Dies ist die langsamste Reaktion all dieser Prozesse und findet hauptsächlich außerhalb der Laufbahn statt.

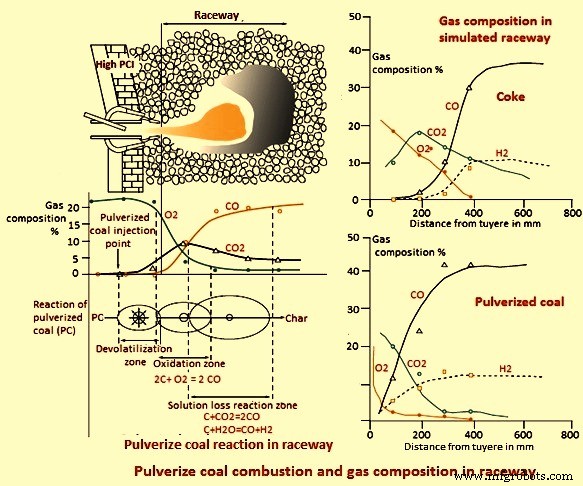

Es sind eher die Verbrennungseigenschaften von Kohle als von Koksverbrennung, die die Gaszusammensetzung und Temperaturverteilung in der Laufbahn bestimmen, da sie bevorzugt verbrannt werden. Abb. 1 veranschaulicht einige der Kohleverbrennungsschritte, die innerhalb des Laufkanals stattfinden, und wie die Gaszusammensetzung variiert. Das meiste O2 wird in der Nähe der Düsenspitze verbraucht, während in der Mitte eine CO2-reiche Atmosphäre und am Ende der Laufbahn eine CO2-reiche Atmosphäre erzeugt wird.

Abb. 1 Kohlenstaubverbrennung und Gaszusammensetzung im Laufkanal

Das Ausmaß der Verbrennung (Verbrennungseffizienz) und damit die Menge an unverbranntem Material, das aus dem Laufring transportiert wird, hängt von mehreren Parametern ab, zu denen (i) Eigenschaften der Kohle wie VM-Gehalt, Partikelgröße und -dichte und (ii ) Betriebsbedingungen, z. B. Zusammensetzung und Temperatur des Strahlgases sowie Position und Design der Lanze.

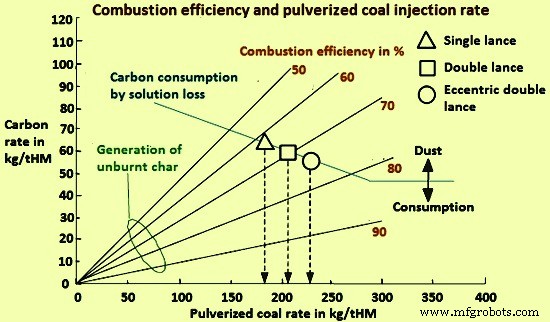

Das Diagramm in Abb. 2, das die Verbrennungseffizienz und die Kohlenstaub-Einspritzrate zeigt, basiert auf Studien, die während der Untersuchung der maximalen Rate für Kohlenstaub aus einer Kohlenstoffbilanz im BF unter Verwendung eines Material- und Wärmebilanzmodells durchgeführt wurden.

Abb. 2 Verbrennungseffizienz und Kohlenstaub-Einspritzrate

Basierend auf den verschiedenen durchgeführten Untersuchungen werden im Folgenden die Maßnahmen zur Intensivierung der Kohleverbrennung im Raceway zusammengefasst.

- Die Explosion mit O2 anreichern. Allerdings ist der nichtlineare Einfluss von Blast-O2 auf den Verbrennungsgrad zu berücksichtigen. Der Anstieg der Verbrennungsrate wird geringer, wenn der O2-Gehalt zunimmt.

- Vorbereitendes Mischen von Kohlenstaub mit O2 vor dem Einbringen in den Blasformhohlraum.

- Verwendung von Kohlemischungen (normalerweise Kohlen mit hohem und niedrigem VM-Gehalt) und Brennstoffmischungen, um sowohl einen hohen Verbrennungsgrad als auch ein hohes Koks/Kohle-Ersatzverhältnis aufrechtzuerhalten.

- Einpressen von Kohle mit Fe-Oxiden (feines Eisenerz und Fe-haltiger Abfall usw.), Karbonaten und anderen O2-reichen Zusatzstoffen.

- Nutzung chemischer und physikalischer Phänomene, z.B. katalytische, polarisierende und andere Effekte.

- Optimierung der Kohlemahlung in Abhängigkeit von Betriebsbedingungen und Kohleeigenschaften.

Auswirkung des Kohlerangs

Das Verbrennungs- und Vergasungsverhalten von Kohlenstaub im Laufring wird durch seine Eigenschaften beeinflusst. Die Auswirkung der Eigenschaften im Allgemeinen auf die Flammentemperatur (FT) und die Verbrennungseffizienz (CE) wird unten beschrieben.

PCI hat eine kühlende Wirkung auf die FT. Die FT ist ein wichtiger Parameter, da sie die Schlacken- und Metallchemie, die Verdampfung und Rezirkulation der vorhandenen Alkalielemente und den Metallfluss im Herd beeinflusst. Die FT ist schwierig zu messen und wird daher im Allgemeinen aus einer Energiebilanz der Laufbahnzone berechnet. Der berechnete Wert ist als „raceway adiabatic flame temperature“ (RAFT) oder theoretische FT bekannt. RAFT-Berechnungen können je nach den getroffenen Annahmen von einem BF zum anderen variieren, sodass die Werte möglicherweise nicht direkt vergleichbar sind. Abhängig von Faktoren wie Möllerzusammensetzung und Durchlässigkeit, Koksqualität und Blasrate gibt es für jeden BF ein optimales RAFT. Das Einblasen von Kohle senkt die RAFT (im Vergleich zum reinen Koksbetrieb), da es endotherme Reaktionen fördert. Kohlen mit niedrigem VM und hohem VM senken die FT in den Bereichen von 80 °C bis 120 °C bzw. 150 °C bis 220 °C pro 100 kg/tHM. Generell gilt, je höher das H2/C (Kohlenstoff)-Verhältnis in der Kohle ist, desto größer ist die Kühlwirkung. Die RAFT nimmt auch mit zunehmender Kohleinjektionsrate ab. Durch Erhöhen der Sprengtemperatur und/oder O2-Anreicherung und/oder Verringern der Sprengfeuchte kann die Kühlwirkung von Kohle kompensiert werden.

Verbrennungsexperimente unter Bedingungen, die die BF-Umgebung simulieren, haben gezeigt, dass der CE normalerweise mit zunehmendem Kohle-VM zunimmt. HV-Kohle (High Volatile) lässt sich leicht vergasen und erzeugt im Vergleich zu Low Volatile (LV) und Medium Volatile (MV) Kohle eine größere Gasmenge mit einem niedrigeren CV und einer geringeren Menge Kohle. Daher ist die Gasverbrennung für die niederwertigen Kohlen wichtiger als die Kohleverbrennung. Bei unvollständiger Gasverbrennung kann Ruß entstehen, der beim Verlassen der Laufbahn zu einer Verschlechterung der BF-Durchlässigkeit führen kann. Ruß hat eine geringere Reaktivität als unverbrannte Kohle.

Das Ausmaß der Entgasung wird durch die Kohlepartikelgröße beeinflusst, wobei feinere Größen zu einer vollständigeren Entgasung führen. Wenn der Kohle-VM-Gehalt abnimmt, wird der endgültige CE durch die Verkohlungsreaktionen bestimmt, da die Zündung und Verbrennung des VM schnell erfolgt. Char mit einer höheren Reaktivität hat einen höheren CE. Es wurde oft diskutiert, dass bei den hohen Temperaturen, die in der Laufbahn auftreten, die chemische Reaktivität weniger wichtig wird, da die Verbrennungsgeschwindigkeit durch die O2-Diffusionsrate zum Partikel begrenzt ist und die Ausbrennzeit mehr von der Partikelgröße und der O2-Konzentration abhängt. Kombiniert mit der kurzen Verweilzeit ist die Auswirkung des Reaktivitätsunterschieds zwischen Kohlen im Laufkanal möglicherweise nicht sehr signifikant. Andere Meinungen besagen, dass angesichts der verwendeten kleinen Partikelgrößen (mehr als 80 % weniger als 75 Mikron bei PCI) und der hochgradig turbulenten Bedingungen, die in der Laufbahn herrschen, die Gesamtgeschwindigkeit der Kohleverbrennung normalerweise durch das Eigene beeinflusst wird chemische Reaktivität der char. Die Char-Reaktivität ist sicherlich außerhalb der Laufbahn wichtig. Unter den Bedingungen im oberen Hochofen wird die Kohlevergasung wahrscheinlich durch die Geschwindigkeit der chemischen Reaktion gesteuert. Daher wird die Gesamtreaktionsrate der Kohlevergasung wahrscheinlich durch die chemische Reaktivität von Kohle gegenüber CO2 beeinflusst.

Im Allgemeinen nimmt die Reaktivität der Kohle mit VM der Kohle zu, das heißt, HV-Kohle erzeugt typischerweise reaktivere Kohle als LV-Kohle und daher einen besseren Ausbrand. Es gibt Ausnahmen, da die Reaktivität von Kohle durch eine Reihe von Faktoren beeinflusst wird, darunter (i) ihre Morphologie (Oberfläche und Porosität), (ii) ihre resultierende Struktur, (iii) ihre Zusammensetzung und (iv) die Betriebsbedingungen. Die Brenngeschwindigkeit und Reaktivität der Holzkohle hängt teilweise von der Größe der Partikel und ihrer Porenstruktur ab. Die Porenstruktur steuert die Zufuhr von reaktiven Gasen in das Innere des Kohlepartikels und stellt eine variable innere Oberfläche für die Reaktion bereit.

Die Char-Fragmentierung, die durch ihre Struktur beeinflusst wird, vergrößert die äußere Oberfläche. Bei hohen Aufheizraten entsteht ein höherer Anteil an Kohlepartikeln mit dünnwandigen Hohlräumen und höherer Makroporosität und Makroporenoberflächen. Im Allgemeinen neigen diese Arten von Kohle dazu, stärker zu fragmentieren als solche mit dickeren Wänden und geringerer Porosität, und weisen daher eine höhere Reaktionsgeschwindigkeit der Kohle auf. Fragmentierung kann einer der Gründe sein, warum einige Betreiber feststellen, dass die VM wenig Einfluss auf die Brennbarkeit von Kohlen hat. Kohle, die bei hohen Temperaturen aus höherwertigen (LV) Kohlen gebildet wird, ist normalerweise geordneter und daher weniger reaktiv. Die Entwicklung stark anisotroper Kohlekugeln mit steigender Temperatur verringert auch die Kohlereaktivität. Diese Kohlen profitieren daher von einer niedrigeren Explosionstemperatur, um die Brennbarkeit zu verbessern.

Änderungen in der Mazeralzusammensetzung einer Kohle können für Unterschiede in der Verbrennungsreaktivität verantwortlich sein, insbesondere bei Kohlen mit ähnlichem Rang. Das inertinite Mazeral wird normalerweise als "inert" (nicht reaktiv) angesehen. Allerdings ist es nicht so einfach. Nicht alle inertinitischen Mazerale sind tatsächlich nicht reaktiv, und nicht alle vitrinitischen sind reaktiv. Vitrinit, Inertinit und sogar Liptinit können zu unverbranntem C im kohlenstoffhaltigen Rückstand beitragen. Es wurde auch festgestellt, dass, obwohl an Inertinit reiche Kohlekohlen bei 500 °C grundsätzlich weniger reaktiv sind als die Vitrinit-reichen Kohlekohlen, dies bei hohen Temperaturen (1300 °C) nicht mehr wichtig ist. Es ist wahrscheinlich, dass der Unterschied in der Brennbarkeit von Kohlen unter den sehr intensiven Verbrennungsbedingungen in der Laufbahn stark reduziert wird.

Die Verbrennungsleistung von Kohlen kann aufgrund der katalytischen Wirkung der enthaltenen Mineralien verbessert oder durch eine übermäßige Mineralkonzentration verzögert werden. SiO2 und Al2O3 (Aluminiumoxid) können die Reaktionsgeschwindigkeit verlangsamen, während Calcium (Ca), Magnesium (Mg), Eisen (Fe) und Alkaliarten sie verbessern können, wobei die katalytischen Wirkungen bei minderwertigen Kohlen ausgeprägter sind. Die verbesserte Brennbarkeit von mineralreichen Partikeln wurde jedoch nicht katalytischen Effekten, sondern einer günstigen Diffusion des Reaktionsgases durch die Mineralien und Mazeral-Mineral-Grenzflächen zugeschrieben. Das Fehlen einer eindeutigen Korrelation zwischen der Reaktivität der Kohle und den einzelnen anorganischen Phasen kann mit Unterschieden im Einfluss der Temperatur auf die Kohlemineralumwandlung zusammenhängen. Obwohl Kohle und Holzkohle mit hoher Reaktivität normalerweise bevorzugt werden, kann eine zu hohe Reaktivität zu instabilen Ofenbedingungen führen.

Das Mischen kann die ungünstigen Verbrennungseigenschaften einer Kohle verwässern. Aber die Verbrennungsleistung einer Mischung ist komplexer als die einer einzelnen Kohle. Jede der Kohlekomponenten entgast und verbrennt bei unterschiedlichen Temperaturen und zu unterschiedlichen Zeiten, und ihr Ausbrand kann daher beträchtlich variieren. Außerdem können Wechselwirkungen zwischen den verschiedenen Kohlen in der Mischung auftreten, was Vorhersagen des Verbrennungsverhaltens der Mischung erschwert. Wechselwirkungen treten zuerst in der Feinmahlanlage auf, wo das Potenzial für große Unterschiede in der Größenverteilung der Komponentenkohlen besteht, insbesondere wenn es signifikante Unterschiede in der Härte jeder Kohle gibt. Es kommt auch zu einer Disproportionierung, die die mineralische und petrographische Zusammensetzung der resultierenden Partikel und das anschließende Verbrennungsverhalten beeinflusst.

Wechselwirkungen zwischen den Komponentenkohlen können die Brennbarkeit der Mischung erhöhen. Beispielsweise kann die Brennbarkeit von LV-Kohle verbessert werden, indem sie mit HV-Kohle gemischt wird. Die HV-Kohle setzt mehr VM frei, was dazu beiträgt, ein Feld mit höherer Gastemperatur zu bilden, das dann die LV-Kohle erhitzt. Dies fördert seine Entgasung, Zündung und Verbrennung. Der synergistische Effekt ist ausgeprägter, wenn der Anteil an HV-Kohle höher ist, bis zu einem bestimmten Prozentsatz. Unter simulierten BF-Bedingungen hat eine Mischung, die etwa 70 % HV-Kohle mit 32,5 % VM und 30 % LV-Kohle mit 20 % VM enthält, den höchsten Ausbrand erzielt.

Partikelgrößeneffekte

Die Verbrennungsleistung von Kohle wird durch ihre Partikelgröße beeinflusst. Für eine vollständige Umwandlung und damit effektive Nutzung der eingeblasenen Kohle müssen die Aufheizung, Entgasung, Pyrolyse und Verbrennung der Partikel in der Zeit zwischen ihrem Eintritt in den Heißwind und der Laufbahnbegrenzung erfolgen. Normalerweise wird mit abnehmender Kohlepartikelgröße eine größere Menge an VM freigesetzt. Dies kann die Gasphasenverbrennung erleichtern.

Feinere Partikel haben höhere spezifische Oberflächen und damit höhere Heizraten. The granular coals releases lower amounts of VM than when they are pulverized. Calculated pyrolysis yields indicate that nearly all the VM from the pulverized coals are released whereas it is incomplete in case of the granular coals. The presence of residual VM in the granular coals affects the subsequent CO2 gasification reactivity of the chars. It has also been shown that the extent of devolatilization in the finer particles (45 microns to 75 microns) is more complete than the larger particles (75 microns to 150 microns). The effect is more pronounced for the LV coal (15 % VM) compared to the HV coal (37 % VM). This is since a higher VM release can result in more soot and tar production, produced from secondary reactions of the volatiles. The reactivity of the soot is lower than that of the unburned char. Thus, the lower is the soot formation; the better is the BF stability.

The CE (or burnout) of coal normally increases with decreasing particle size since a higher surface area is available for reaction. Larger particles require a longer time for burnout. The increase is more pronounced as VM content increases in coals. However, the particle size effect is also dependent on O2 stoichiometry, as well as coal rank (and char reactivity). It has been found that larger particles of coal generally have a higher CE (degree of burnout) at O2/C ratios of greater than 2 (fuel lean conditions) under simulated BF conditions. The smaller particles have higher CE under fuel rich conditions (O2/C ratio less than 2).

Operational factors

The effective use of coal needs operational changes to compensate for alterations in the raceway parameters and their effect elsewhere in the BF (such as the thermal state, slag regime and gas dynamics). Measures to intensify the combustion of coal in the tuyere/raceway region, and hence increase the injection rate include (i) increase the amount of O2 in the tuyeres, and (ii) adjustment in the blast temperature and moisture. There are some other measures taken to improve coal combustion, such as preheating the coal and the use of additives. Further, the choice of particle size, and hence the grinding parameters, can also influence the CE.

Oxygen can be added to the tuyere by (i) enrichment of the hot air blast, (ii) injection through the coal lances, and (iii) separate O2 lances. The addition of O2 results into higher availability of O2 for the participation in the combustion of coal in the raceway. Hence, the CE of the coal increases. However, the influence of O2 enrichment on CE is limited. It has been shown through calculation that the CE increases by around 6.7 % for a HV coal (34.5 % VM) and 3.3 % for a LV coal (14 % VM) when O2 enrichment of the hot air blast is raised from 0 % to 6 % by volume. With higher O2 enrichment, CE can actually decrease due to insufficient mixing. Increasing O2 enrichment increases the diffusion of O2, but diminishes the volume of combustion gas which transfers heat to the coal particles. Thus, there is the non-linear effect of blast O2 content on the degree of coal combustion.

Oxygen enrichment of the hot air blast produces both a reduction in bosh gas flow and a rise in FT. The former effect can help counteract the increase in the burden resistance (lower permeability) and the pressure drop associated with high injection rates. The latter effect can help compensate for the cooling effect of the decomposition of the coal VM. The CO and H2 contents also increase with O2 enrichment, resulting in the improved reduction of the iron ore in the central shaft. The CV of the top BF gas normally improves with O2 enrichment.

The lower limit of O2 enrichment is generally determined by the amount needed to maintain the required RAFT, with more O2 needed as the VM content of the coal increases. If the FT becomes too high, then burden descent can become erratic. Too low a FT hampers coal combustion and melting of the ore burden. The upper limit is dependent on maintaining a sufficient top gas temperature. As O2 is increased, the gas mass flow within the BF decreases, which decreases the heat flow to the upper region of the furnace for drying of the burden. The upper limit of the top gas temperature is also governed by the need to protect the top gas equipment. Other limitations to O2 enrichment include its cost and availability.

The position and design of the injection lance influence the CE and ash deposition in the tuyere. However, oxy-coal lance injection (co-annular injection) can produce an insulating effect around the coal particles, resulting in less coal combustion inside the tuyere. This effect carries over into the raceway, and less combustion is the end result. Lowering the O2 lance injection rate in this case improves the CE.

The key measure for combustion at high injection rate is a high blast temperature. O2 enrichment plays a more important role as a means of controlling gas flow in the BF rather than controlling the coal combustion. Normally, a higher hot blast temperature is a cost effective measure than O2 enrichment since it allows a lower consumption of O2. Increased blast temperature also reduces coke consumption, typically 10 kg/tHM for every increase of 40 deg C with PCI, and lead to a small rise in the raceway depth. A higher blast temperature is normally required as the VM of the coal increases. This is due to the lower char reactivity of the low VM coal.

Lowering of blast moisture can help to compensate for the cooling effects of PCI. If the RAFT becomes excessive, then blast moisture can be increased. Raising the hot blast moisture means more H2 in the bosh gas for iron ore reduction. The optimum RAFT in BF operating with higher H2 content can be lower than the BF operating with lower H2. Also, the blast velocity can be adjusted to not only improve coal combustion, but to maintain the needed length of the raceway zone which is critical for obtaining good conditions in the hearth.

Unburnt char

As the injection rate increases, the combustibility of coal tends to decrease resulting in unburnt material (such as char, fines, and fly ash) leaving the raceway. Some of these materials, along with coke debris, collect at the back of the raceway, in the bird’s nest, obstructing the rising gas flow and entrained solids in this area. The majority are swept upwards where they can accumulate under the cohesive zone, decreasing permeability and hence the productivity of the BF.

Changes in the permeability of the lower furnace zone can further affect the HM quality and slag viscosity. The unburnt material tends to collect at positions where large changes in the gas flow occur. Eventually it is entrained into the gas flow, passing through the cohesive zone coke slits, and up the shaft, where it can influence burden permeability, and is finally emitted with the top BF gas. Higher coal injection rates also increase the volume of combustion gases, and hence the gas flow, and change the heat load in the lower part of the BF. In addition, more slag is produced.

The deposition of unburnt fine material is a complex phenomenon consisting of several generation mechanisms, reactions, multiphase flow, buildup and re-entrainment. Different gas flow models have been developed to understand and predict the behaviour of fine material within the BF. With suitable burden charging patterns (such as central coke charging) and the use of stronger coke many of the problems relating to gas flow can be overcome.

Operating experience has shown that most of the unburnt material (char) is consumed within the furnace by the three mechanisms which are (i) gasification with CO2 and H2O, (ii) reaction with liquid iron (carburization), and (iii) reaction with slag. It is advantageous if the unburnt char participates in the ore reduction reactions, thus replaces more of the coke and lowers the amount of unburnt solids in the top BF gas. The three char consumption mechanisms are described below.

The gasification reaction of char with CO2 and H2O begins in the raceway, but because the residence time for fine particles is too short for appreciable reaction, gasification mainly occurs in the BF shaft. The reactions of char C with CO2 (the solution loss or Boudouard reaction) and H2O are slower than char combustion. The char obtained from coal competes with that from coke for CO2 and H2O. Char from coal is more reactive than the char from coke and hence is preferentially gasified. Therefore coke degradation by the solution loss reaction decreases with increasing PCI rates. In general, high VM coal char has a higher CO2 reactivity than low VM coal char. However the char reactivity in case of low VM coal can be improved by blending it with the high VM coal. The CO2 reactivity of coal blends is non-additive.

The reactivity of C in the unburnt char to CO2 and H2O is dependent not only on its surface area (particle size) but also on its structure and composition, as well as the operating conditions in the BF. It has been shown that the CO2 gasification reactivity of coal char increases with temperature upto 1500 deg C, especially between 1300 deg C and 1500 deg C. Complete char gasification usually requires a contact time of around 10 seconds at 1500 deg C. Since the residence time for particles at such high temperatures is too short in a BF, hence char gasification mainly occurs at decreasing temperatures in the furnace shaft.

The properties of char change as it moves up the BF, and thus its reactivity to CO2 and H2O. The reacting atmosphere is not uniform. As an example, the concentrations of CO, CO2, H2 and H2O vary at different locations within the BF. Injection of coal increases the bosh gas H2 concentration. Since the chemical reaction rate of H2 reduction is higher than that of CO, the extent of solution loss reaction diminishes as the bosh gas H2 rises. CO2 and H2O are present in the upper part of the BF due to the reduction of iron ore. Under the conditions here, char gasification by CO2 is expected to be controlled by the rate of the chemical reactions. In the lower part of the BF, char gasification is partly diffusion controlled. Hence, the overall reaction rate of char gasification is probably influenced by the chemical reactivity of char to CO2 in this region. Char reactivity towards CO2 is also influenced by its chemical structure, with less ordered structures being more reactive.

The presence of certain minerals in the char ash, such as Fe and alkalis, can catalyze the CO2 gasification reaction, whereas other minerals, such as SiO2 and Al2O3, can slow down the reaction. These catalytic effects become more prominent for low rank coals. Depending on its composition, ash can also retard the C conversion due to blockage of char particles as a result of increased proportion slag formation in the char particle. In the lower part of the BF, condensed alkalis from the recirculating gases (derived from coal, coke and iron ore) can have a catalytic effect. The loss of C by gasification increases the char ash content.

Carburization of the HM begins in the solid phase within the cohesive zone of the BF, and continues during descent of the metal droplets through the active coke, deadman and hearth zones. Unburnt char and fine material leaving the raceway can contact the dripping liquid metal in the bosh and hearth zones. C and other elements, such as Fe, Si (silicon) and S (sulphur), dissolve from the char into the liquid iron and hence influence the composition of the HM. The dissolution of C contributes to the carburization of liquid iron, and controls the level of char consumption by the HM. It becomes critical when the CE is low. If the HM is close to saturation when it reaches deadman and hearth, the unburnt material cannot be consumed, thus reduces the permeability in these regions. The C can come from unburnt coal as well as from coke. Since the dissolution rate of C from coal char is a slower process than that from coke, C from coke is preferentially consumed.

Carbon dissolution from unburnt char into liquid metal is influenced by the furnace operating conditions and the following factors.

- Char particle size – Unburnt char which maintains its pulverized form reacts very little with the liquid metal and the slag since it cannot penetrate into the liquid. If, however, the char particles are agglomerated into larger particles or captured by the larger pieces of coke, then they behave like bosh coke and carburize the liquid metal up to saturation. However, a tuyere probe sample taken at a BF in Australia indicated that ultrafine coal char particles can react with the dripping liquid metal, and that they are more readily dissolved than ultrafine coke particles. Experiments, though, have shown that the dissolution rate of C from coal char, though at larger particle sizes, is a slower process than that from coke.

- Char structure – Normally, the rate of dissolution improves as the C structure becomes more ordered.

- Char mineral matter – In general, SiO2, Al2O3 and MgO (magnesia) slow the C dissolution kinetics, whilst CaF2 (calcium fluoride) and Fe oxides increase the rate. The effect of CaO (calcium oxide) is less clear. The reaction of Ca (calcium) with S in the metal produces a layer of CaS (calcium sulphide) which can inhibit C transfer. The AFT is also one of the controlling mechanisms which limit the C dissolution. The formation of an ash layer on the carbonaceous material reduces the surface area available for dissolution, thus retarding C dissolution rates. Low AFT allows easy removal of the ash, in the form of liquid slag. This results in constant exposure of fresh C surface to the liquid iron, permitting the mass transfer of C to the liquid iron.

- Liquid iron composition – It changes over time. The C dissolution rate is typically decreased as the C content of the liquid iron increases. Higher S content also retards the C dissolution. Combustion of coal and coke releases sulphur oxides (SOx) which can react with the descending metal and slag.

Unburnt char, ash, fines and coke can interact with the dripping slag. The slag composition changes as it moves down the BF, with the Fe oxide concentration being continuously reduced. The reactions at the interface between the solid char and liquid slag play a major role in char consumption since they influence the kinetics of the reduction reactions and the contact area between the slag and char available for reaction.

Factors influencing unburnt char interactions with the slag include the slag composition, char C content, and char ash content and composition, as well as the furnace operating conditions. Char consumption by slags basically occurs through the following mechanisms.

- Reduction of the Fe oxides in slags by C in the char – The wetting characteristic has a significant effect on the dominant reduction mechanism taking place. The wetting characteristic of slags varies with slag composition, temperature, time, and carbonaceous material. Wetting varies as a function of time since the reduction of Fe oxide in the slag by char, and the dissolution of the char ash components into the slag, results in continuous variations in the slag and char compositions. An increase in temperature normally results in improved wettability at the slag/C interface. Reduction rate usually increases with increasing slag FeO (2 % to 10 %) content and with increasing reaction temperature (1300 deg C to 1600 deg C). In general, coal chars are poorly wetted by slag containing more than 10 % FeO at 1400 deg C and 1500 deg C. A faster reaction rate for coke suggests that coke fine is preferentially consumed before coal char.

- Reduction of SiO2 in slag by C of the char – It is a function of temperature. At temperatures less than 1500 deg C, only reduction of FeO takes place. At higher temperatures, both SiO2 and FeO in the slag are reduced, thus resulting in increased consumption of the char. SiO2 is reduced by C, through gaseous SiO, to Si or silicon carbide (SiC). Self-reduction of SiO2 in the char ash by C can also occur, resulting in further consumption of the char. The reduction kinetic of SiO2 is influenced by the wettability of char by the slag. Wetting behaviour is improved with an increase in slag SiO2 content, and with an increase in temperature (1500 deg C to 1700 deg C). Greater amounts of SiO2 and FeO in the char ash facilitate the slag/C interaction, leading to improved consumption of these oxides through reduction reactions.

- Interaction between components in the slag and char – This leads to the assimilation of char ash components such as S. In addition, the reduction of MgO in slag by char C can lead to further consumption. Self-reduction of the oxides in the char ash by C can also contribute to char consumption.

Slag viscosity has also a role to play. The presence of unburnt char in the slag can interfere with tapping by increasing slag viscosity, whereas absorption of char usually increases the fluidity of the bosh slag. Changes in slag mobility can affect the position and shape of the fluid and cohesive zones. A high viscosity slag around the tuyeres leads to serious gas flow problems. Slag viscosity is a complex function of slag composition, temperature and partial pressure of O2. Also unburnt char, coke, and unburnt ash from the coal can interact with the slag. All of these carbonaceous materials contribute oxides to the slag. In general, higher amounts of SiO2 or Al2O3 (acidic components) increase slag viscosity, whereas a higher basicity (higher CaO or MgO) lowers slag viscosity because of de-polymerization of the silicate network. Slag viscosity decreases with increasing FeO (0 % to 20 %) content at a fixed basicity. Basicity is normally determined by the CaO/SiO2 ratio. Since the slag does not completely absorb the char and ash in the bosh region, bosh slag usually has a higher basicity than tapped slag. The addition of fluxes can help in solving slag formation problems.

Herstellungsprozess

- Erzeugung und Nutzung von Hochofengas

- Verwendung von Nusskoks in einem Hochofen

- Einblasen von Kohlenstaub in einen Hochofen

- Hochofen Unregelmäßigkeiten während des Betriebs

- Kühlsystem für Hochöfen

- Beschickungssysteme für Hochöfen

- Ein Direkteinspritzsystem verstehen

- Ein indirektes Einspritzsystem verstehen

- Verständnis eines Mehrpunkt-Kraftstoffeinspritzsystems

- Air Injection System verstehen