Nutzungsoptimierung von Ferrolegierungen bei der Stahlerzeugung

Optimierung der Nutzung von Ferrolegierungen bei der Stahlherstellung

Ferrolegierungen sind Eisenlegierungen mit einem hohen Prozentsatz an einem oder mehreren anderen Elementen wie Silizium (Si) und Mangan (Mn) usw. Sie sind spröde und für die direkte Verwendung bei der Herstellung von Gebrauchsprodukten ungeeignet. Ferrolegierungen sind wichtige Rohstoffe für die Stahlerzeugung. Sie werden hauptsächlich zum Desoxidieren und Legieren von Stählen verwendet.

Ferrolegierungen haben niedrigere Schmelzbereiche als die reinen Elemente und eine geringere Dichte und können daher leichter in den flüssigen Stahl eingebaut werden als die reinen Elemente. Ferrolegierungen werden flüssigem Stahl zugesetzt, um den Desoxidationsprozess zur Entfernung von überschüssigem Sauerstoff (O2) aus dem flüssigen Stahl durchzuführen. Sie haben eine hohe Affinität zu O2 und bilden Oxide in Form von Schlacke.

Ferrolegierungen werden üblicherweise in zwei Gruppen eingeteilt, nämlich (i) Massen-Ferrolegierungen und (ii) edle oder spezielle Ferrolegierungen. Bulk-Ferrolegierungen bestehen aus Hauptlegierungen, nämlich Ferromangan (Fe-Mn), Ferrochrom/Chargenchrom (Fe-Cr) und Ferrosilicium (Fe-Si). Edle Ferrolegierungen sind die wichtigsten Rohstoffe für die Herstellung von Spezial- und legierten Stählen. Diese Ferrolegierungen sind von hohem Wert und werden in geringen Mengen verbraucht. Sie sind nämlich Ferromolybdän (Fe-Mo), Ferrovanadium (Fe-V), Ferrowolfram (Fe-W), Ferrotitan (Fe-Ti) und Ferroniob (Fe-Nb). Einige der Legierungen wie Siliziummangan, das Eisen nur zu einem sehr geringen Prozentsatz enthält, werden ebenfalls allgemein als Bulk-Ferrolegierungen klassifiziert.

In der guten Stahlherstellungspraxis werden Ferrolegierungen im Allgemeinen nicht in den Schmelzofen gegeben, und etwa 60 % bis 90 % der Ferrolegierungszugaben werden während des Abstichs des flüssigen Stahls in die Pfanne gegeben, und der Rest wird während sekundärer Stahlherstellungsprozesse hinzugefügt. Es gibt jedoch einen Trend zu mehr Zugaben während sekundärer Stahlherstellungsprozesse oder sogar am Tundish unter Verwendung von Spezialdrahtprodukten.

Während der Zugabe der Ferrolegierung zum flüssigen Stahlbad ist es erforderlich, die Ferrolegierung in den flüssigen Stahl einzutauchen. Beim Hinzufügen wird eine Stahlhülle auf der Oberfläche der Ferrolegierung gefroren. Die vom flüssigen Stahl übertragene Wärme schmilzt diese Schale wieder auf die ursprüngliche Ferrolegierungsoberfläche zurück. Die konvektive Wärmeübertragung ist eine Funktion des Rührens und der Überhitzung des Bades und regelt das Schmelzen der Schale.

Mehrere physikalische und chemische Eigenschaften von Ferrolegierungen beeinflussen die Auflösung der Ferrolegierung im flüssigen Stahl. Der Schmelzpunkt ist der Hauptfaktor für die Auflösungsgeschwindigkeit der Ferrolegierungen, während andere wichtige Eigenschaften Dichte, Wärmeleitfähigkeit, spezifische Wärme und Mischenthalpie umfassen. Die Dichte bestimmt, ob die Zugabe schwimmt (Ferrosilizium), sinkt (Ferromangan) oder im Flüssigkeitsbad mitgerissen wird (Ferrochrom). Die Wärmeleitfähigkeit bestimmt zusammen mit der spezifischen Wärme und der Dichte die Dicke der Stahlhülle, die sich bei der kalten Zugabe bildet. Schließlich kann eine starke exotherme Reaktion zwischen der Ferrolegierung und dem flüssigen Stahl (Mischungsenthalpie) die Assimilationszeit erheblich verkürzen (75 % Ferrosilizium).

Das Minimieren der Ferrolegierungsgröße verbessert die Auflösungsgeschwindigkeit, was der historischen Praxis widerspricht, wo große klumpige Ferrolegierungen verwendet wurden, um das Eindringen in die Schlackenschicht zu unterstützen. Leider bedeutet eine kleine Größe mehr Oberfläche, auf der unerwünschte Gase und Feuchtigkeit transportiert werden können, außerdem erhöht eine kleine Legierungsgröße Staubverluste und führt zu Handhabungsschwierigkeiten. Es wurde festgestellt, dass die optimale Größe für Ferrolegierungen zwischen 3 mm und 20 mm liegt. Draht- und Pulverinjektion sind beide Mittel, um die Einschränkungen zu überwinden, die durch die feine Legierungsgröße auferlegt werden.

Effiziente Stahlherstellungsprozesse beruhen auf der Bewegung des flüssigen Stahls, um (i) die Ferrolegierungen aufzulösen, (ii) die Einschlüsse zum Schwimmen zu bringen und (iii) chemische und Temperaturinhomogenitäten zu beseitigen. Naturgewalten können flüssigen Stahl in Bewegung versetzen, z. Konvektion aufgrund des Temperaturgradienten oder der Energie des fallenden Stroms während des Zapfens. Die natürliche Konvektion ist relativ langsam und die durch den Hahn verursachte Bewegung ist zeitlich begrenzt. Im Gegensatz dazu können externe Kräfte, wie z. B. Gasinjektion durch eine Lanze, einen Stopfen oder eine Düse, eine deutlich intensivere Bewegung erzeugen. Die Gasinjektion über Lanzen und poröse Stöpsel ist die vorherrschende Rührmethode, die normalerweise während des Stahlherstellungsprozesses verwendet wird.

Das Ziel idealer Desoxidationspraktiken ist es, freies O2 in flüssigem Stahl zu binden und Oxideinschlüsse zu entfernen, die bei der Desoxidation während des Abstichs gebildet werden, und die Effizienz der desoxidierenden Elemente zu erhöhen. Der Prozess der Desoxidation des flüssigen Stahls ist ein besonderes Phänomen. Die Erhöhung der Konzentration von Ferrolegierungen über einen bestimmten kritischen Wert hinaus führt zu einer Reoxidation des flüssigen Stahls.

Normalerweise werden drei Haupt-Desoxidationsverfahren während des Abstichs des flüssigen Stahls verwendet. Dies sind (i) umrandeter Stahl, was bedeutet, dass der flüssige Stahl nicht getötet wird, (ii) halbberuhigter Stahl, was bedeutet, dass der flüssige Stahl teilweise beruhigt wird, und (iii) vollständig beruhigter Stahl. Randstähle und halbberuhigte Stähle sind für das Stranggießen des flüssigen Stahls nicht geeignet und zielen in erster Linie darauf ab, beim Warmwalzen verformbare Mn-Al (Aluminium)-Silikateinschlüsse zu erzeugen und harte kristalline Einschlüsse wie Al2O3 ( Aluminiumoxid) und MgO·Al2O3 (Magnesia -Aluminiumoxid).

Die Mehrheit der gegenwärtigen Stahlherstellungsverfahren zielt darauf ab, die flüssigen Stähle vollständig zu töten. Eine unzureichende Beruhigung des Stahls führt zum Vorhandensein von O2-Blasen im flüssigen Stahlbad, was wiederum zum Vorhandensein von Lunkern im Gussprodukt und zum Laufen des Tundish-Stopfens usw. führt. Eine übermäßige Beruhigung des flüssigen Stahls reoxidiert den flüssiges Stahlbad und erhöht die Kosten für den Stahl. Eine Optimierung der Desoxidation ist notwendig, um das Minimum an gelöstem O2 im flüssigen Stahl vor Beginn des Gießens zu erreichen.

Ferrolegierungen werden flüssigen Stählen in der Pfanne aus verschiedenen Gründen zugesetzt, z. B. (i) um den flüssigen Stahl durch Reaktion mit O2 zu desoxidieren und Oxide zu bilden, die von der Schlacke absorbiert werden sollen, (ii) um die endgültige chemische Zusammensetzung einzustellen des Stahls, und (iii) um die spezifizierten mechanischen Eigenschaften des Stahls zu erreichen, indem im Stahl vorhandene Einschlüsse modifiziert werden. Sie sind ein wesentlicher Kostenfaktor während des Prozesses der Stahlherstellung. Sie können auch eine ständige Quelle für Produktionsstörungen und unerwartetes Prozessverhalten sein.

Bei der Zugabe von Ferrolegierungen zum flüssigen Stahl findet auch eine Aufnahme anderer Elemente (z. B. Kohlenstoff) statt. Bei der Zugabe von Ferrolegierungen ist es auch wichtig, die Auswirkungen anderer Komponenten der Ferrolegierungen auf die Gesamtstahlzusammensetzung zu kennen und gegebenenfalls zu berechnen. Die Aufnahme von C (Kohlenstoff) kann bei bestimmten Stahlsorten mit niedrigem und ultraniedrigem C-Gehalt kritisch sein. In solchen Fällen wird es notwendig, die teureren Ferrolegierungen mit niedrigem C-Gehalt oder hochreine Ferrolegierungen zu verwenden.

Die Zugabe von Ferrolegierungen erfolgt normalerweise als Pfannenzugabe. Es kann am Abstich und an jeder der sekundären Stahlerzeugungseinheiten (z. B. Argonspülstation, Pfannenofen, CAS-OB oder Vakuumentgasungseinheit) durchgeführt werden. Im Allgemeinen werden die Massenzugaben von Ferrolegierungen normalerweise während des Abstichs in der Pfanne vorgenommen, wobei die Zugaben in den nachfolgenden Phasen „trimmend“ erfolgen.

Es ist wichtig, sich darüber im Klaren zu sein, dass Zugaben von Ferrolegierungen zur Pfanne nicht zu sofortigen Änderungen der Stahlzusammensetzung führen, sondern eine begrenzte Zeit benötigen, um sich aufzulösen. Daher ist ausreichend Zeit (Mischzeit) für die Auflösung der Ferrolegierungszusätze vorzusehen. Die wichtigen Punkte im Zusammenhang mit der Mischzeit sind (i) grobe Partikel lösen sich im flüssigen Stahl langsamer auf als Pulver, Drähte und feine Partikelzusätze, (ii) Rühren der Pfanne (d. h. durch Sprudeln von Argon) beschleunigt den Auflösungsprozess und ist auch wesentlich für die Homogenisierung der flüssigen Stahlzusammensetzung, und (iii) die Mischzeit verlängert sich, wenn die Temperatur sinkt.

Einer der wesentlichen Kosten während des Stahlerzeugungsvorgangs ist die Zugabe der Ferrolegierungen. Daher ist es wichtig, ein besseres Verständnis der Faktoren zu haben, die die Legierungsrückgewinnung bestimmen, und die Kontrolle über die endgültige Chemie zu verbessern. Die Rückgewinnung von Ferrolegierungen zusammen mit der Stahlherstellung erfordert eine gute Kontrolle für die optimierte Nutzung der Ferrolegierungen.

Die Präzision, die die moderne Stahlherstellungspraxis benötigt, hat zu einer sorgfältigeren Zugabepraxis von Ferrolegierungen zum flüssigen Stahlbad geführt. Die moderne Stahlherstellungspraxis erfordert wiederholbare und konsistente Ergebnisse mit hoher Ausbeute. Zweifellos spielt die Stahlherstellungspraxis eine Rolle bei den endgültigen Rückgewinnungsraten sowie dem Desoxidationsgrad der Hitze, Turbulenzen in der Pfanne und einer Reihe anderer Faktoren. Die physikalisch-chemischen Eigenschaften der Ferrolegierung sind jedoch sehr wichtig, da sie einen großen Einfluss auf die Rückgewinnung der Ferrolegierung haben.

Die Rückgewinnungsrate der Ferrolegierung oder einfach die Rückgewinnung der Ferrolegierung ist die Menge des Elements, die tatsächlich in der flüssigen Stahlzusammensetzung zunimmt, anstatt an die Schlacke verloren zu gehen. Die Rückgewinnung von Ferrolegierungen ist nicht nur vom wirtschaftlichen Standpunkt aus wichtig, sondern auch vom Standpunkt der Herstellung hochwertiger Produkte mit hochgradig reproduzierbaren mechanischen Eigenschaften. Die Rückgewinnung von Ferrolegierungen hängt von einem breiten Spektrum von Parametern ab, die in drei Gruppen zusammengefasst werden, nämlich (i) Art der Zusatzelemente (Konzentration der Zusatzelemente und ihre chemische Aktivität, insbesondere Affinität zu O2, Dichte, Größe und Form der Partikel und Konzentration von Verunreinigungen etc.), (ii) Zugabeverfahren (im Ofen, Pfanne und spezielle Injektionsverfahren, wie Drahtinjektion etc.) und (iii) Stahlerzeugungstechnologie (Typ und Größe des Stahlerzeugungsofens, Zusammensetzung, Zustand und Menge der Schlacke, Temperatur der Schmelze und Zeitdauer der Schmelze).

Die Rückgewinnung von Ferrolegierungen während der Stahlherstellung wird von mehreren Faktoren beeinflusst. Die Oxidation der Ferrolegierung ist im Allgemeinen die Hauptursache für eine schlechte oder unregelmäßige Gewinnung. Die Rückgewinnung von Ferrolegierungen ist eine Funktion der Auflösungsgeschwindigkeit der Legierung, der Dichte der Legierung und des gelösten O2 im flüssigen Stahl (bei nitridbildenden Legierungen ist auch gelöstes N2 einzubeziehen). Die Erhöhung des gelösten O2 im Stahl verringert die Rückgewinnung der Ferrolegierung und verringert die Auflösungsrate von Ferrolegierungen mit höheren Schmelzpunkten als Stahl.

Die Auflösungsgeschwindigkeit ist die wichtigste Einzeleigenschaft, die die Rückgewinnung von Ferrolegierungen bestimmt. Je schneller die Ferrolegierung in Lösung geht, desto geringer sind die Chancen für Verluste. Auch die Ferrolegierungsdichte ist ein wichtiger Faktor. Die ideale Dichte einer Ferrolegierung liegt im Bereich von 6,2 Gramm pro Kubikzentimeter (g/cc) bis 7,6 g/cc. Wenn der flüssige Stahl jedoch nicht gut desoxidiert wird, kann die Rückgewinnung gering sein, selbst wenn die Ferrolegierung eine hohe Auflösungsrate und eine ideale Dichte aufweist.

Der Übergang von Ferrolegierungszusätzen vom festen in den flüssigen Zustand kann als Schmelzen oder Auflösen betrachtet werden. Das Schmelzen tritt auf, wenn Wärme zugeführt wird, während die Auflösung stattfindet, wenn das feste Material mit einer Flüssigkeit bei Temperaturen unter dem Schmelzpunkt des Feststoffs in Kontakt kommt. Der Auflösungsprozess kann in zwei aufeinanderfolgende Schritte unterteilt werden. Der erste Schritt ist die Oberflächenreaktion, bei der der Feststoff einen Phasenwechsel zur Flüssigkeit durchläuft. Der zweite Schritt ist der Transport der resultierenden gelösten Atome von der Grenzfläche in die Masse des flüssigen Stahls durch Diffusion durch eine Grenzschicht. Jeder Schritt kann im Auflösungsprozess geschwindigkeitsbestimmend sein.

Neben dem Wert der Zusatzelemente enthalten Ferrolegierungen Eisen und potenziell chemische Energie. Das Eisen in der Ferrolegierung hat einen erheblichen Wert, da es gut definiert und in einer schnell schmelzenden, klumpigen Form verfügbar ist. Die chemische Energie hat auch einen potenziellen Wert, aber sie kann genauso gut ein Problem und ein Kostenfaktor sein. Ferrolegierungen können auch Einschlüsse und Begleitelemente enthalten. Die Begleitelemente in Ferrolegierungen können aufgrund ihres Einflusses auf Oxideinschlüsse oder andere Ausscheidungen (Nitride, Carbide) besondere Einschränkungen aufweisen. Ferrolegierungen können auch geringe Mengen an Verunreinigungen wie Schwefel (S), Phosphor (P), Gase wie O2, Stickstoff (N2) und Wasserstoff (H2) sowie Feuchtigkeit enthalten.

Generell gilt, dass zur Herstellung von sauberem Stahl der flüssige Stahl desoxidiert und die Desoxidationsprodukte entfernt sowie die Reoxidation durch die Schlacke wirksam verhindert werden müssen. Während des Abstichs des flüssigen Stahls aus dem primären Stahlerzeugungsofen wird eine Si/Mn/Al-Komplex-Desoxidation mit Ferrolegierungen durchgeführt, um die angestrebten weichen Oxideinschlüsse mit niedrigem Schmelzpunkt zu erreichen, die während des Walzens verformt werden, und um feste Al2O3-Einschlüsse in Aluminiumde zu vermeiden -Oxidation oder durch individuelle Desoxidation von Desoxidatoren.

Die universellen Gleichungen für die Reaktion sind definiert als „x [M] + y[O] =MxOy“. In dieser Gleichung ist M das Zusatzelement und O der gelöste Sauerstoff im flüssigen Stahl. Die Gleichgewichtskonstante für die Gleichung ist abhängig von (i) der Änderung der freien Energie für die Desoxidationsreaktion, (ii) den gelösten Elementen im flüssigen Stahl, (iii) der Aktivität 'a' des Zusatzelements (a[M] =fM * %[M ] wobei fM die Aktivitätskoeffizienten des Zusatzelements relativ zu 1 % Fe im Standardzustand, (iv) die Aktivitätskoeffizienten von O2 relativ zu 1 % Fe im Standardzustand und (v) Aktivität des Desoxidationsprodukts im Allgemeinen als 1 Zoll angenommen werden Für eine Stahlzusammensetzung bei einer bestimmten Temperatur sind die Aktivitätskoeffizienten der Zusatzelemente Konstanten und die Gleichgewichtskonstante für jedes oxidbildende Element kann berechnet werden Die häufigsten Desoxidationsreaktionen mit ihren Gleichgewichtskonstanten und ihren Werten sind unten angegeben.

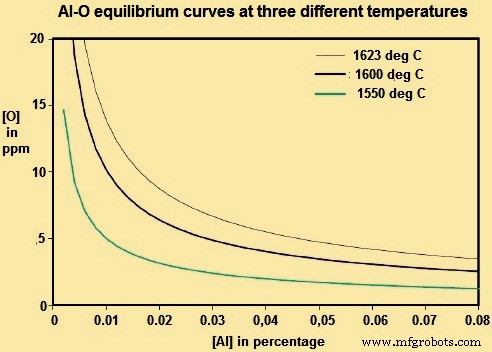

Ferrolegierungen wirken abschreckend auf den flüssigen Stahl. Die Zugabe von Ferrolegierungen führt zu einer Temperaturerniedrigung des flüssigen Stahls. Die Verringerung der Temperatur des flüssigen Stahls hängt von der Wärmekapazität und der Lösungswärme der verschiedenen gelösten Stoffe ab. Die einzige wichtige Ausnahme ist Al, das exotherm mit vorhandenem O2 reagiert (entweder im Stahl gelöst oder durch eine Lanze eingespritzt), um den Stahl zu erhitzen. Normalerweise ist die Desoxidation mit Al bei niedrigeren Temperaturen effizienter. Auch ist zu beachten, dass der flüssige Stahl nach der Desoxidation abkühlt, das Al-O-„Löslichkeitsprodukt“ (d.h. die Gleichgewichtskurve in Abb. 1) wird ebenfalls niedriger. Dies bedeutet, dass Al und O weiter reagieren, wobei sich sehr feine Al2O3-Partikel bilden können. Wenn diese keine Zeit zum Ausschwimmen haben, werden sie im Endprodukt eingeschlossen.

Abb. 1 Al-O-Gleichgewichtskurven bei drei verschiedenen Temperaturen

Herstellungsprozess